Изобретение относится к прокатному производству, а именно к валкам рабочих клетей листовых и сортовых станов горячей и холодной прокатки.

Известен составной валок, содержащий несущую ось и бандаж, у которого посадочная поверхность несущей оси и бандажа расположена под углом к оси вращения валка, при этом в поперечном сечении валка профиль соединения несущей оси и бандажа имеет форму эллипса (Полухин В.П., Полухин П.И., Николаев В.А. Составной рабочий инструмент прокатных станов. М.: Металлургия, 1977. С. 31, фиг. 7).

Недостатком этого валка является неравномерность толщины бандажа в поперечном сечении валка, обусловленная наклоном посадочной поверхности к оси вращения валка, что приводит к раскатыванию бандажа в тонких местах и, как следствие, к ослаблению или устранению натяга между осью и бандажом. Кроме того, из-за отсутствия соосности несущей оси и бандажа затрудняется сборка составного валка.

Известна конструкция составного прокатного валка, выбранная в качестве ближайшего аналога, содержащая ось и насаженный на нее бандаж, профиль соединения которых в поперечном сечении выполнен в форме эллипса с отношением малой оси к большой 0,6-0,9 (Составной прокатный валок, авторское свидетельство СССР №1119747, МКИ3 В21В 27/02).

Форма посадочной поверхности в виде цилиндра с эллиптическим основанием и указанное отношение малой оси эллипса к большой не обеспечивает надежную работу составного валка и приводит к негативным последствиям: раскатыванию бандажа и его осевому смещению относительно несущей оси.

При проектировании составных валков оптимальное отношение посадочного диаметра к наружному диаметру валка составляет ~0,7 (Белевский Л.С., Фиркович А.Ю., Судоргин И.В и др. Составные прокатные валки. Магнитогорск: МГТУ им. Носова, 2004., С. 155).

Как показывают результаты элементарных геометрических построений, при соотношении осей эллипса равном 0,6 (когда эллипс «вытянут» в наибольшей степени), изготовление составного валка невозможно в принципе, поскольку большая ось эллипса превышает наружный диаметр составного валка. Даже при соотношении осей эллипса, равном 0,9 (когда эллипс «вытянут» в наименьшей степени, т.е. наиболее близок к кругу), разнотолщинность бандажа на участках, примыкающих к большей и малой осям эллипса, достигает существенной (более 40%) величины, что недопустимо. В процессе длительной эксплуатации такого валка на стане под действием усилий прокатки (контактных давлений) происходит раскатывание тонких участков, сопровождающееся уменьшением их толщины и увеличением размеров бандажа в радиальном направлении, что приводит к ослаблению или полному устранению натяга, а также к искажению геометрии бочки валка (образуется неконцентричность в виде овала). В результате нарушается геометрия готового проката - появляется разнотолщинность по длине и его сечению, Кроме того, из-за ослабления/устранения натяга с учетом таких неизбежных факторов, как внецентренное приложение нагрузки, случайных ударов в момент захвата прокатываемого металла валками, неточной установки валков в прокатную клеть, изгиба валков и т.п., возможно осевое смещение (сползание) бандажа с несущей оси, что приводит к аварийной ситуации на стане.

Задача, решаемая предлагаемым изобретением, заключается в повышении надежности соединения несущей оси с бандажом за счет исключения раскатывания бандажа и его осевого смещения относительно несущей оси.

Эта задача решается тем, что в известном составном прокатном валке, включающем сопрягаемые с натягом несущую ось и бандаж, профиль соединения которых в поперечном сечении представляет собой эллипс, согласно изобретению сопрягаемые посадочные поверхности несущей оси, содержащей ограничительный бурт, и бандажа выполнены в форме боковой поверхности усеченного конуса, обращенного малым основанием к ограничительному бурту, при этом соотношение осей эллипса определяется из выражения:

a/b>(2Mпp(R-Н)+πRb3τт)/πRb3τт,

где а - большая полуось эллипса;

b - малая полуось эллипса;

Мпр - максимальный момент прокатки, приходящийся на один валок;

R - радиус бочки составного валка (наружный радиус бандажа);

Н - толщина бандажа;

τт - предел текучести металла оси на сдвиг.

В заявляемом составном прокатном валке целесообразно разность сходственных полуосей большого и малого оснований усеченного конуса определять из выражения:

a(b)max-а(b)min<a(b)min·Т·αt-δ/2;

где a(b)max - большая (малая) полуось большого основания конуса;

a(b)min - большая (малая) полуось малого основания конуса;

Т - температура нагрева бандажа;

αt - коэффициент линейного расширения металла бандажа;

δ - пропорциональный осям эллипса натяг.

Сущность заявляемого изобретения поясняется с использованием чертежей следующим образом.

На фигуре 1 изображен общий вид составного валка; на фигуре 2 поперечное сечение данного валка; на фигуре 3 изображена схема поперечного сечения валка, поясняющая вывод предложенного соотношения осей эллипса.

Составной прокатный валок состоит из несущей оси 1 с буртом 2 и бандажа 3. Посадочный участок несущей оси 1 выполнен в виде усеченного конуса, соответственно посадочная поверхность бандажа имеет коническую форму; профиль соединения оси 1 и бандажа 3 в поперечном сечении валка выполнен в форме эллипса.

Наличие ограничительного бурта 2 на несущей оси 1 со стороны малого основания конуса и выполнение посадочной поверхности оси и бандажа в форме конуса препятствует продольному смещению бандажа относительно данной оси.

Из вышеприведенного математического выражения, позволяющего определить соотношение осей эллипса, следует, что относительное различие между большой и малой осями эллипса не превышает и 2%. Таким образом, профиль соединения несущей оси 1 и бандажа 3 в поперечном сечении максимально приближен к кругу, но отличается от него лишь наличием серповидных участков 4 (фиг. 3), при этом сведенная к минимуму разнотолщинность бандажа препятствует его раскатке, следовательно, не оказывает негативного воздействия на работоспособность составного валка.

Вывод предложенного математического соотношения осей эллипса произведен следующим образом.

Для того чтобы бандаж 3 не провернулся относительно несущей оси 1 при передаче крутящего момента, необходимо, чтобы прочностные свойства серповидных участков 4, выступающих за контур вписанной в эллипс окружности, надежно противостояли максимальному крутящему моменту Ммах в зоне сопряжения бандажа 3 с несущей осью 1 (фиг. 3).

Основным требованием для предотвращения скручивания является выполнение следующего условия:

где τт - допускаемые касательные напряжения (предел текучести металла несущей оси на сдвиг);

τмах - максимальные напряжения в месте сопряжения бандажа с несущей осью.

где Ммах - максимальный крутящий момент в зоне сопряжения бандажа с несущей осью, a WКР - момент сопротивления участков 4.

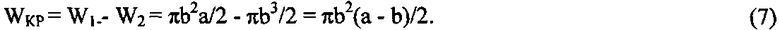

где W1 и W2 - соответственно моменты сопротивления кручению эллипса и круга.

Момент сопротивления кручению эллипса

где а и b - соответственно большая и малая полуоси эллипса. Момент сопротивления кручению круга

где d - диаметр вписанного в эллипс круга.

Поскольку диаметр вписанной в эллипс окружности (d) равен малой оси эллипса (2b), то формулу (5) можно записать следующим образом:

Подставляя формулы (4) и (6) в формулу (3), получим следующее:

Максимальный крутящий момент в зоне сопряжения бандажа с несущей осью

где Мпр - максимальный момент прокатки, приходящийся на один валок.

Из формулы (2) следует, что

После преобразований (9) получим следующее:

Таким образом, для выполнения условия (1) необходимо, чтобы соотношение осей эллипса удовлетворяло следующему выражению даже при отсутствии натяга:

Таким образом, при изготовлении валков с предложенным соотношением осей эллипса (профиля соединения оси и бандажа) исключается нарушение оптимального отношения посадочного диаметра к наружному диаметру валка, составляющего ~0,7. Кроме того, использование заявляемого валка с математически выведенным соотношением осей эллипса препятствует провороту бандажа относительно несущей оси. Смещению бандажа относительно несущей оси, как уже отмечалось, препятствуют ограничительный бурт и конусность посадочного участка.

Все вышеуказанные преимущества предложенного составного валка характеризуют его как надежное устройство.

В предлагаемом устройстве для того, чтобы при сборке составного валка конический участок несущий оси мог свободно переместиться вдоль внутреннего пространства бандажа, необходимо, чтобы при нагреве бандажа его малое эллиптическое основание стало больше большого эллиптического основания усеченного конуса, т.е. выполнялось следующее условие:

где a(b)max - большая (малая) полуось большого основания конуса;

a(b)min - большая (малая) полуось малого основания конуса;

Т - температура нагрева бандажа;

αt - коэффициент линейного расширения металла бандажа;

δ - пропорциональный осям эллипса натяг.

Данное выражение (12) охватывает все необходимые для сборки составного валка технологические параметры (Т, αt, δ), а также геометрические параметры посадочной поверхности несущей оси и бандажа.

Сборка составного прокатного валка производится следующим образом. Для обеспечения правильности сборки большие и малые оси эллипса несущей оси 1 и бандажа 3 предварительно метят. Бандаж 3 нагревают в печи до температуры, обеспечивающей увеличение его размеров, достаточных для свободного перемещения несущей оси 1 с большим эллиптическим основанием вдоль участка бандажа с меньшим эллиптическим основанием. После извлечения бандажа 3 из печи его устанавливают на торец в вертикальное положение большим эллиптическим основанием вниз. Несущую ось 1, подвешенную с торца буртом вверх, с помощью крана подводят к нагретому бандажу 3, добиваясь соосности и совмещения меток больших и малых осей эллипса, и заводят ее внутрь бандажа до упора в ограничительный бурт 2. В процессе остывания на воздухе до окружающей температуры цеха выбирается зазор между несущей осью 1 и бандажом 3, при этом бандаж 3 с натягом облегает несущую ось 1.

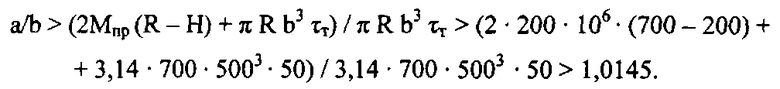

Например, требуется изготовить составной прокатный валок с габаритами бочки 1400×2000 для прокатной клети стана 2000 горячей прокатки. Максимальный момент прокатки в данной клети составляет 400 т·м (4 МН·м) или 200 т·м (2 МН м=200·106 кг·мм) на один валок. Бандаж изготавливают из стали 90ХФ методом отливки в кокиль. Коэффициент линейного расширения металла бандажа αt для этой стали составляет 1,4·10-5 °С-1. Расчетная температура нагрева бандажа под посадку на ось при сборке составного валка 350°С. Предел текучести металла несущей оси на сдвиг равен 50 кг/мм2 (500 МПа). Конструктивно расчетную толщину бандажа у малого основания усеченного конуса выбирают равную 200 мм, таким образом, величина малой полуоси (b) эллипса составит 500 мм. Натяг принимают равным 0,7 мм.

После подстановки вышеуказанных значений параметров в выведенное соотношение (11) получаем следующее:

Из этого следует, что величина большой полуоси (а) эллипса малого основания усеченного конуса должна быть не менее 507,25 мм, которая необходима и достаточна для предотвращения прокручивания бандажа относительно несущей оси даже при отсутствии натяга. Конструктивно величину большой полуоси (а) малого основания конуса принимаем равной 510 мм. Таким образом, фактическое отношение осей эллипса а/b=1,02.

Подставляя в выражение (12) вышеприведенные значения, получаем следующее:

amax-amin<amin·Т·αt-δ/2<510·350·1,5·10-5-0,7/2<2,33 мм.

Для обеспечения гарантированного прохождения несущей оси внутри бандажа разность между большими полуосями большого (аmax) и малого (amin) оснований усеченного конуса принимаем равной 1,5 мм. Таким образом, большая полуось большого эллиптического основания усеченного конуса равна 511,5 мм.

После механообработки посадочный участок несущей профильной оси представляет из себя усеченный конус, обращенный малым основанием к бурту, при этом у малого основания усеченного конуса большая ось равна 1020 мм, а малая - 1000 мм; у большого основания соответственно 1023 мм и 1002,94 мм.

Посадочная поверхность бандажа изготавливается ответной формы к несущей оси с учетом выбранного натяга.

Использование заявляемого составного прокатного валка позволяет увеличить срок его эксплуатации за счет предотвращения раскатывания бандажа и его смещения относительно несущей оси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2018 |

|

RU2700345C1 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2310530C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2598068C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2402393C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2561618C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2016 |

|

RU2643848C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2592011C1 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2017 |

|

RU2680121C1 |

Изобретение относится к прокатному производству. Валок включает сопрягаемые с натягом несущую ось с буртом и бандаж, профиль соединения которых в поперечном сечении представляет собой эллипс. Исключение раскатывания бандажа и его осевого смещения относительно несущей оси обеспечивается за счет того, что сопрягаемые посадочные поверхности несущей оси и бандажа выполнены в форме боковой поверхности усеченного конуса, обращенного малым основанием к ограничительному бурту. Соотношение осей эллипса и разность соответствующих полуосей большого и малого оснований усеченного конуса регламентированы математическими выражениями. 1 з.п. ф-лы, 3 ил.

1. Составной прокатный валок, включающий сопрягаемые с натягом несущую ось и бандаж с профилем их соединения в поперечном сечении в виде эллипса, отличающийся тем, что несущая ось содержит ограничительный бурт, а сопрягаемые посадочные поверхности несущей оси и бандажа выполнены в форме боковой поверхности усеченного конуса, обращенного малым основанием к ограничительному бурту, при этом соотношение осей эллипса определяется из выражения:

a/b>(2Mпp(R-Н)+πRb3τт)/πRb3τт, мм;

где а - большая полуось эллипса, мм;

b - малая полуось эллипса, мм;

Мпр - максимальный момент прокатки, приходящийся на один валок, т·м ;

R - наружный радиус бандажа, мм;

Н - толщина бандажа, мм;

τт - предел текучести металла оси на сдвиг, кг/мм2.

2. Составной прокатный валок по п. 1, отличающийся тем, что разность соответствующих полуосей amax, bmax большого основания и полуосей аmin, bmin малого основания усеченного конуса определяется из выражения:

a(b)max-a(b)min<a(b)min·Т·αt-δ/2;

где а(b)mах - большая (малая) полуось большого основания конуса, мм;

а(b)min - большая (малая) полуось малого основания конуса, мм;

Т - температура нагрева бандажа,°С;

αt - коэффициент линейного расширения металла бандажа,°С-1;

δ - пропорциональный осям эллипса натяг, мм.

| Составной прокатный валок | 1983 |

|

SU1119747A1 |

| Прокатный валок | 1979 |

|

SU735344A1 |

| Прокатный валок | 1975 |

|

SU517336A1 |

| WO 2004062834 A2, 29.07.2004. | |||

Авторы

Даты

2016-04-10—Публикация

2014-10-07—Подача