Изобретение относится к прокатному производству, а именно к валкам рабочих клетей станов горячей и холодной прокатки.

Известен составной валок, содержащий несущую профилированную ось с буртом и с профилированной внутренней поверхностью бандаж, насаживаемый с натягом с возможностью свободного перемещения его участков меньшего диаметра в нагретом состоянии вдоль несущей оси через участки с большим диаметром по длине к бурту, при этом образующие посадочных поверхностей оси и бандажа выполнены криволинейными (Составной валок. Патент России №2191648. МПК В21В 27/03).

Недостатком этого валка является сложность изготовления посадочных поверхностей его составных частей, в особенности внутренней поверхности бандажа, которую растачивают, как правило, на карусельных станках. По мере продвижения обрабатывающего инструмента внутрь бандажа из-за снижения его жесткости и действия распорных усилий от контакта с обрабатываемым металлом посадочная поверхность может получиться с отклонениями от заданной геометрии. В результате не удается обеспечить равномерный натяг на протяжении всей сопрягаемой поверхности, что приводит к сползанию бандажа относительно несущей оси и, следовательно, выходу валка из строя.

Известен составной прокатный валок, содержащий ось с упорами, один из которых выполнен с наклонной торцевой поверхностью, съемный бандаж с цилиндрической посадочной поверхностью и одной наклонной торцевой поверхностью, установленный на оси с натягом, при этом торцевые поверхности оси и бандажа выполнены с равными углами наклона, а торцевая поверхность другого упора оси выполнена перпендикулярно цилиндрической посадочной поверхности (Патент России на полезную модель №49743. МПК В21В 27/02).

Недостатком этого валка является сложность операции сборки, поскольку несущая ось должна быть зафиксирована в вертикальном положении, для чего потребуется изготовление специальных приспособлений. Незначительная площадь контакта наклонных торцевых поверхностей несущей оси и бандажа не позволяет устранить круговое смещение составных частей валка в процессе его эксплуатации на стане. При большом отношении посадочной длины бандажа к его внутреннему диаметру осевое удлинение бандажа вследствие контакта с горячим металлом будет способствовать ослаблению натяга из-за распорных усилий, возникающих в месте контакта наклонной торцевой поверхности бандажа и несущей оси, ослабление натяга приведет к прокручиванию бандажа относительно несущей оси, что приведет к утрате работоспособности валка.

Известен составной прокатный валок, принятый в качестве прототипа, включающий несущую профилированную ось с ограничительным буртом и сопряженный с ней по посадке бандаж с профилированной внутренней поверхностью, при этом несущая ось выполнена из цилиндрических участков, продольные оси которых смещены в радиальном направлении с образованием эксцентриситета (Составной прокатный валок. Патент России №2310530. МПК В21В 27/03).

Недостатком этого валка является возможность разрушения его несущей оси и бандажа в процессе сборки или разборки.

Процесс сборки осуществляется путем нагрева бандажа до температуры, позволяющей свободно пропустить несущую ось через его внутреннее пространство, с последующим заведением в него несущей оси до упора в ограничительный бурт. В процессе остывания бандажа до окружающей температуры цеха происходит его усадка, сопровождающаяся уменьшением зазора между бандажом и несущей осью, а также укорачиванием бандажа. Острой кромкой, находящейся в плоскости смещения цилиндрических участков несущей оси, бандаж давит на примыкающий к кромке цилиндрический участок несущей оси, отстоящий от ограничительного бурта. Поскольку закаленный бандаж имеет большую твердость и прочность, чем несущая ось, и в тоже время пониженную пластичность, то в зоне их контакта может произойти смятие (либо срез) на несущей оси и скол на бандаже, приводящие к разрушению валка.

Разборка составного валка производится также путем нагрева бандажа до температуры, позволяющей увеличить его размеры настолько, чтобы несущая ось свободно извлекалась из внутреннего пространства бандажа. В процессе нагрева бандажа сначала исчезает натяг, затем появляется зазор между соответствующими элементами несущей оси и бандажа. Часть бандажа, расположенная асимметрично направлению эксцентриситета, свободно отходит от соответствующих участков несущей оси. Однако на части бандажа, заключенной между ограничительным буртом и серповидной кромкой отстоящего от ограничительного бурта цилиндрического участка несущей оси, из-за невозможности свободного удлинения возникают значительные (скалывающие) напряжения, которые могут привести как к разрушению бандажа, так и несущей оси, что выводит валок из стоя. При большом отношении длины первого участка бандажа, примыкающего к ограничительному бурту, к его диаметру уже в период ослабления натяга в этой части возникают значительные продольные сжимающие напряжения, превышающие прочностные свойства металла оси.

Задача, решаемая предлагаемым изобретением, заключается в снижении риска разрушения несущей оси и бандажа в процессе сборки и разборки составного валка.

Эта задача решается следующим образом. В известном составном валке, включающем несущую профилированную ось с ограничительным буртом и сопрягаемый с ней по посадке бандаж с внутренней поверхностью ответной формы, при этом профилированная ось состоит из двух цилиндрических участков, включающих примыкающий к ограничительному бурту и отстоящий от него участки, продольные оси которых смещены относительно друг друга с образованием эксцентриситета, согласно изобретению на кромке цилиндрического участка несущей оси, отстоящего от ограничительного бурта, выполнен скос, охватывающий половину окружности кромки, выступающей за контур другого цилиндрического участка, под углом α, определяемым из выражения

где е - эксцентриситет, мм; Δ - длина скоса, мм, при этом плоскость смещения цилиндрических участков несущей оси расположена на расстоянии L от ограничительного бурта, определяемом из выражения

где d - внутренний диаметр бандажа, мм.

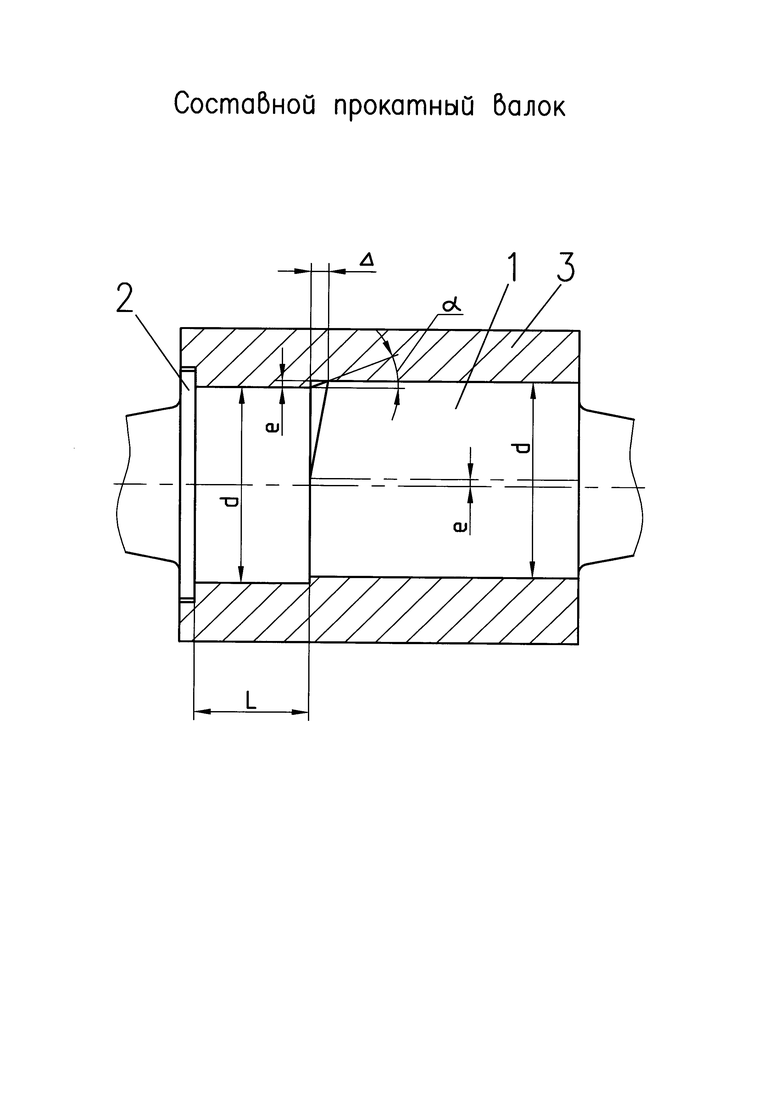

На чертеже изображен общий вид составного валка.

Валок состоит из несущей оси 1, на которой выполнен ограничительный бурт 2, и бандажа 3. Несущая ось 1 выполнена из двух цилиндрических участков равного диаметра. На кромке отстоящего от ограничительного бурта цилиндрического участка несущей оси выполнен скос под углом α, определяемым из выражения: α=arctg (е/Δ), где е - эксцентриситет, мм; Δ - длина скоса, мм. Плоскость смещения цилиндрических участков несущей оси расположена на расстоянии L от ограничительного бурта, определяемом из выражения 0<L/d<1, где d - внутренний диаметр бандажа, мм.

Сопрягаемый бандаж 3 выполнен ответной формы, т.е. продольные оси смежных цилиндрических участков внутреннего пространства бандажа ориентированы аналогичным образом.

Скос на кромке второго участка несущей оси облегчит свободную усадку бандажа при его остывании, а при его нагреве кромка участка бандажа, примыкающая к ограничительному бурту, будет скользить по нему. Возникающее при этом нормальное усилие будет способствовать беспрепятственному отходу бандажа от несущей оси составного валка.

Математическое выражение (2) выведено из следующих соображений. При L/d=0 будут полностью отсутствовать первый участок несущей оси, примыкающей к ограничительному бурту, и, соответственно, эксцентриситет, необходимый для предотвращения смещения бандажа относительно несущей оси в процессе эксплуатации составного валка. При L/d>1 удлинение и возникающие при этом продольные распорные усилия будут превалирующими, что может привести к разрушению валка.

Пример. Требуется изготовить опорный составной прокатный валок с габаритами бочки 1600×2500 мм для 4-валковой клети стана 2500 горячей прокатки. Заготовку для бандажа изготавливают из стали 75Х3МФА методом отливки в кокиль с последующей ковкой (раскаткой) на оправке. Геометрические размеры поковки с припуском под механическую обработку обеспечивают получение бандажа с внутренним (посадочным) диаметром смежных цилиндрических участков, равным 1100 мм. Заготовку для несущей оси изготавливают из стали 50Х методом ковки из слитка, позволяющего выточить из него несущую ось с буртом и двумя цилиндрическими участками, смещенными на величину эксцентриситета. Толщина бурта 50 мм. Длину первого примыкающего к бурту цилиндрического участка принимают равной 1000 мм, соответственно, длина второго цилиндрического участка, отстоящего от ограничительного бурта, равна 1450 мм. Выбранные параметры удовлетворяют условию (2), поскольку отношение расстояния плоскости смещения цилиндрических участков от ограничительного бурта к внутреннему (посадочному) диаметру бандажа равно 1000/1100≈0,91<1.

Натяг выбирают равным 0,7 мм, а эксцентриситет - 3 мм. Таким образом, посадочный диаметр каждого участка несущей оси составит 1100,7 мм, при этом максимальный размер между крайними точками в плоскости смещения цилиндрических участков равен 1103,7 мм.

На первом этапе токарной обработки несущей оси с одной установки в центрах производят расточку ограничительного бурта толщиной 50 мм и последующий съем металла с поковки по всей посадочной длине до диаметра не менее 1106,7 мм. На втором этапе с той же установки обтачивают примыкающий к ограничительному бурту цилиндрический участок до диаметра 1100,7 мм на длине 1000 мм. После этого полуфабрикат смещают с помощью специальных приспособлений (бугелей) в радиальном направлении на величину эксцентриситета (3 мм) и второй цилиндрический участок также обтачивают до диаметра 1100,7 мм на длине 1450 мм.

В соответствии с условием (1) на кромке второго, т.е. отстоящего от ограничительного бурта цилиндрического участка несущей оси, с помощью операции фрезерования выполняют скос под углом α=20°, который охватывает всю полуокружность кромки, выступающей за контур первого цилиндрического участка. Из этого следует, что при заданной величине эксцентриситета (3 мм) длина скоса составит ~ 8,24 мм.

Внутреннюю посадочную поверхность бандажа выполняют ответной формы, т.е. сначала растачивают первый участок бандажа, примыкающий к ограничительному бурту, до диаметра 1100 мм на длине 1000 мм, а после смещения продольной оси бандажа в радиальном направлении на 3 мм растачивают второй участок бандажа на длине 1500 мм до такого же диаметра.

Для обеспечения правильности монтажа (сборки валка) сходственные участки несущей оси и бандажа предварительно метят, например, термостойкой краской. Расчетная температура нагрева бандажа перед сборкой 400°С. Коэффициент линейного расширения для стали 75X3МФА составляет 1,4⋅10-5 °С-1.

Бандаж нагревают и выдерживают в камерной печи, при этом внутренние диаметры смежных цилиндрических участков бандажа увеличиваются до 1106,16 мм, что позволяет свободно (с зазором) переместить вдоль внутреннего пространства бандажа несущую ось составного валка при его сборке. Общая длина бандажа после нагрева увеличивается до 2514 мм, а посадочная часть до 2463,7 мм, при этом длина примыкающего к ограничительному бурту участка равна 1005,6 мм, а отстоящего от него участка - 1458.4,1 мм.

После извлечения бандажа из печи его устанавливают в приспособление для сборки на торец в вертикальное положение и надежно фиксируют от опрокидывания. Несущую ось, подвешенную с торца буртом вверх, с помощью крана подводят к нагретому бандажу, добиваясь совмещения меток несущей оси и бандажа, и заводят ее внутрь бандажа до упора в ограничительный бурт. В процессе остывания бандажа на воздухе до окружающей температуры цеха происходит уменьшение его геометрических размеров (диаметра и длины), при этом выбирается зазор между несущей осью и бандажом, равный 2,46 мм, а посадочная часть бандажа укорачивается пропорционально коэффициенту линейного расширения. Предусмотренный на отстоящем от ограничительного бурта участке несущей оси скос не препятствует усадке бандажа, по нему свободно скользит кромка первого цилиндрического участка бандажа, что способствует нормальной сборке составного валка. При этом бандаж после полного остывания с натягом 0.7 мм облегает несущую ось.

Предложенная конструкция позволит снизить риск разрушения несущей оси и бандажа в процессе сборки и разборки составного валка.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2598068C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2018 |

|

RU2700345C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2561618C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2017 |

|

RU2680121C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2592011C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2402393C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2310530C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

Изобретение относится к прокатному производству, а именно к валкам рабочих клетей станов горячей и холодной прокатки. Валок включает несущую профилированную ось с ограничительным буртом и сопрягаемый с ней по посадке бандаж с внутренней поверхностью ответной формы. Cнижение риска разрушения несущей оси и бандажа в процессе сборки и разборки валка обеспечивается за счет того, что профилированная ось состоит из цилиндрических участков, продольные оси которых смещены относительно друг друга с образованием эксцентриситета, при этом на кромке отстоящего от ограничительного бурта цилиндрического участка несущей оси выполнен скос. Угол скоса и расстояние плоскости смещения цилиндрических участков несущей оси от ограничительного бурта регламентированы математическими выражениями. 1 ил.

Составной прокатный валок, включающий несущую профилированную ось с ограничительным буртом и сопрягаемый с ней по посадке бандаж с внутренней поверхностью ответной формы, при этом профилированная ось состоит из двух цилиндрических участков, включающих примыкающий к ограничительному бурту и отстоящий от него участки, продольные оси которых смещены относительно друг друга с образованием эксцентриситета, отличающийся тем, что на кромке цилиндрического участка несущей оси, отстоящего от ограничительного бурта, выполнен скос, охватывающий половину окружности кромки, выступающую за контур другого цилиндрического участка, под углом α, определяемым из выражения

где е - эксцентриситет, мм,

Δ - длина скоса, мм,

при этом плоскость смещения цилиндрических участков несущей оси расположена на расстоянии L от ограничительного бурта, определяемом из выражения

где d - внутренний диаметр бандажа, мм.

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2310530C2 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| Составной валок | 1975 |

|

SU668730A1 |

| ПРОТИВОСКОЛЬЗИТЕЛЬ ДЛЯ КАБЛУКА ОБУВИ | 1991 |

|

RU2018247C1 |

Авторы

Даты

2018-02-06—Публикация

2016-06-21—Подача