Изобретение относится к прокатному производству, а именно к валкам рабочих клетей станов горячей и холодной прокатки.

Известен составной прокатный валок, содержащий несущую профилированную ось с ограничительным буртом и сопрягаемый с ней по посадке бандаж, при этом образующие посадочных поверхностей оси и бандажа выполнены криволинейными (патент РФ №2191648).

Недостатком этого валка является сложность изготовления посадочных поверхностей его составных частей, в особенности, внутренней поверхности бандажа, которую растачивают, как правило, на карусельных станках. По мере продвижения обрабатывающего инструмента внутрь бандажа из-за снижения его жесткости и действия распорных усилий от контакта с обрабатываемым металлом посадочная поверхность может быть выполнена с отклонениями от заданной геометрии. В результате не удается обеспечить равномерный натяг на протяжении всей сопрягаемой поверхности, что приводит к сползанию бандажа относительно несущей оси и, следовательно, выходу валка из строя.

Известен составной прокатный валок (выбран в качестве прототипа), который включает несущую профилированную ось с ограничительным буртом и сопряженный с ней по посадке бандаж. Профилированная ось выполнена из двух цилиндрических участков равного диаметра, первый из которых примыкает к ограничительному бурту, а второй - наклонен к первому под углом α (патент РФ №2402393).

При эксплуатации составного валка в реверсивных клетях и на реверсивных станах, а также в результате случайных ударов в момент захвата полосы валками возможны микросмещения участка бандажа, примыкающего к ограничительному бурту, в разные стороны в зоне сопряжения его с участком несущей оси, продольная ось которого совпадает с осью вращения валка. Поскольку бандаж имеет большую твердость, чем несущая ось, то в процессе длительной эксплуатации происходит постоянный износ посадочной поверхности этого участка, что ослабляет величину изначального натяга и приводит к появлению зазоров (люфтов) между сопрягаемыми поверхностями элементов валка. Вследствие этого появляются нежелательные вибрации, что приводит к снижению надежности соединения составных частей валка.

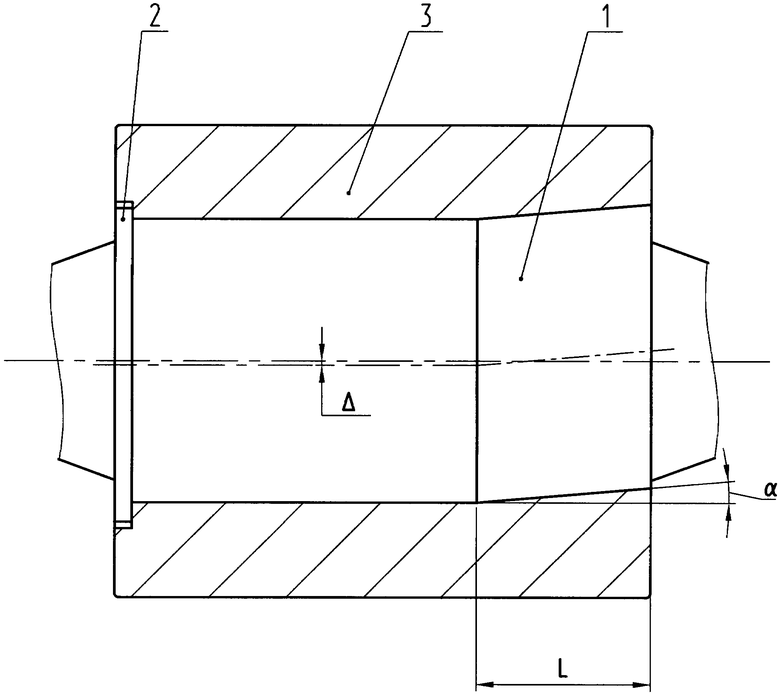

В том случае, когда длина примыкающего к ограничительному бурту участка несущей оси значительно меньше наклонного участка, накапливается разнотолщинность соответствующего участка бандажа, которая достигает максимальной величины на торце бочки валка, что приводит к его раскатке, отрицательно влияющей на геометрию бандажа. Максимальное различие в толщине бандажа составляет 2L·tgα, где L - длина второго участка.

Задача, решаемая предлагаемым изобретением, заключается в повышении надежности соединения бандажа с несущей осью за счет исключения износа от микросмещений элементов бандажа относительно несущей оси.

Эта задача решается следующим образом. В известном составном валке, включающем несущую профилированную ось с ограничительным буртом и сопрягаемый с ней по посадке бандаж, при этом профилированная ось выполнена из двух цилиндрических участков равного диаметра, один из которых примыкает к ограничительному бурту, а второй наклонен к первому под углом α, согласно изобретению несущая профилированная ось смещена в плоскости изгиба относительно оси вращения валка в сторону, противоположную направлению изгиба на величину Δ, определяемую из соотношения: 0<Δ<L·tgα, где L - длина второго участка, при этом бандаж выполнен ответной формы.

На чертеже изображен общий вид составного прокатного валка.

Валок состоит из несущей оси 1, на которой выполнен ограничительный бурт 2, и бандажа 3. Несущая ось 1 выполнена из двух цилиндрических участков равного диаметра. Сопрягаемый бандаж 3 выполнен ответной формы, т.е. продольные оси смежных цилиндрических участков внутреннего пространства бандажа совпадают с соответствующими продольными осями несущей оси.

Смещение несущей оси в сторону, противоположную направлению изгиба, обусловливает расположение смежных участков несущей оси асимметрично относительно оси вращения валка с получением меньшей разнотолщинности бандажа по сравнению со смещением несущей оси в сторону изгиба, что уменьшает его раскатку, приводящую к негативным последствиям.

Математическое выражение выведено из следующих соображений.

При 0<Δ<L·tgα образуется оптимальная конфигурация несущей оси, препятствующая микросмещению бандажа относительно несущей оси, поскольку поверхность участка несущей оси, смещенного за контур изначального цилиндра, находится в зацеплении с соответствующей поверхностью бандажа.

При Δ>L·tgα, образуется существенная разнотолщинность и на соответствующем участке бандажа, примыкающего к ограничительному бурту, приводящего к его раскатке.

Таким образом, данное профилирование сопрягаемых поверхностей несущей оси и бандажа исключает их взаимное микросмещение, снижает износ и повышает надежность соединения составных частей валка. В результате сборка валка может быть выполнена с меньшим натягом.

Пример изготовления составного валка.

Требуется изготовить составной прокатный валок с габаритами бочки 1600×2000 для прокатной клети стана 2000 горячей прокатки. Заготовку для бандажа изготавливают из стали 45Х5МФ методом отливки в кокиль, а заготовку для несущей оси из стали 50Х методом ковки из слитка, позволяющего выточить из него несущую ось с буртом, состоящую из двух цилиндрических участков номинальным диаметром 1200 мм каждый. Длину первого, примыкающего к бурту участка, принимают равной 1500 мм, тогда длина второго наклонного цилиндрического участка L=500 мм. Величину натяга выбирают равной 0,3 мм.

Для обеспечения свободного прохождения несущей оси вдоль внутреннего пространства бандажа угол наклона геометрической оси второго цилиндрического участка к оси вращения валка α принимают равным 1°, что позволит осуществить сборку составного валка. Таким образом, на торце бочки валка величина максимального отклонения геометрической оси от оси валка равна L·tgα=500·tg1°≈8,73 мм.

Величина смещения Δ несущей оси в плоскости изгиба относительно оси вращения валка в сторону, противоположную направлению изгиба, выбирают равной 2 мм, что соответствует выведенному соотношению 0<2<8,73 мм.

На первом этапе токарной обработки несущей оси с одной установки в центрах производят съем металла с поковки по всей посадочной длине до диаметра не менее 1217,5 мм. На втором этапе полуфабрикат смещают с помощью специальных приспособлений (бугелей) в плоскости изгиба относительно оси вращения валка в сторону, противоположную направлению изгиба на 2 мм, и обтачивают первый участок, примыкающий к ограничительному бурту несущей оси, до диаметра 1200,3 мм на длине 1500 мм. Затем производят перецентровку несущей оси валка таким образом, чтобы угол наклона оси второго участка к оси вращения валка составил 1°. После этого второй участок несущей оси обтачивают до диаметра 1200,3 мм.

Бандаж и его внутреннюю посадочную поверхность выполняют ответной формы, т.е. сначала продольную ось исходной заготовки в виде толстостенного кольца смещают относительно оси вращения валка на 2,0 мм и растачивают первый участок бандажа, примыкающий к ограничительному бурту, до диаметра (с учетом натяга) 1200 мм на длине 1500 мм, а после изменения угла наклона режущего инструмента на 1° в плоскости изгиба, проходящей через ось вращения валка и продольную ось первого участка, растачивают второй участок бандажа на длине 500 мм до такого же (1200 мм) диаметра.

Для обеспечения правильности монтажа сходственные участки несущей оси и бандажа предварительно метят, например, термостойкой краской. Бандаж нагревают в камерной печи до температуры 350°С, при этом внутренние диаметры смежных цилиндрических участков бандажа увеличиваются до 1205,88 мм и позволяют свободно переместить вдоль внутреннего пространства бандажа несущую ось составного валка при его сборке.

После извлечения бандажа из печи его устанавливают в приспособление для сборки на торец (в вертикальное положение) и надежно фиксируют от опрокидывания. Несущую ось, подвешенную с торца буртом вверх, с помощью крана подводят к нагретому бандажу, добиваясь совмещения меток несущей оси и бандажа, и заводят ее внутрь бандажа до упора в ограничительный бурт. В процессе остывания на воздухе до окружающей температуры цеха выбирается зазор между несущей осью и бандажом, при этом бандаж с натягом 0,3 мм облегает несущую ось.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2018 |

|

RU2700345C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2017 |

|

RU2680121C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2561618C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2016 |

|

RU2643848C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2402393C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2310530C2 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2598068C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

| СОСТАВНОЙ ВАЛОК | 2001 |

|

RU2191648C1 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

Изобретение относится к прокатному производству, а именно к валкам рабочих клетей станов горячей и холодной прокатки. Составной прокатный валок включает несущую профилированную ось с ограничительным буртом и сопрягаемый с ней по посадке бандаж. Профилированная ось выполнена из двух цилиндрических участков равного диаметра, первый из которых примыкает к ограничительному бурту, второй участок наклонен к первому под углом α. Повышение надежности соединения бандажа с несущей осью посредством исключения износа от микросмещений элементов бандажа относительно несущей оси обеспечивается за счет того, что несущая профилированная ось смещена в плоскости ее изгиба относительно оси вращения валка в сторону, противоположную направлению изгиба на величину Δ, определяемую из соотношения: 0<Δ<L·tgα, где L - длина второго участка, при этом бандаж выполнен ответной формы. 1 ил.

Составной прокатный валок, включающий несущую профилированную ось с ограничительным буртом и сопрягаемый с ней по посадке бандаж, при этом профилированная ось выполнена из двух цилиндрических участков равного диаметра, первый из которых примыкает к ограничительному бурту, а второй участок наклонен к первому под углом α, отличающийся тем, что несущая профилированная ось смещена в плоскости ее изгиба относительно оси вращения валка в сторону, противоположную направлению изгиба на величину Δ, определяемую из соотношения: 0<Δ<L·tgα, где L - длина второго участка, при этом бандаж выполнен ответной формы.

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2009 |

|

RU2402393C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2005 |

|

RU2310530C2 |

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

| US 3577619 A, 04.05.1971. | |||

Авторы

Даты

2016-07-20—Публикация

2015-01-12—Подача