Изобретение относится к прокатному производству, а именно к валкам рабочих клетей листовых станов.

Известен составной прокатный валок, содержащий несущую ось, образующая которой выполнена в виде цилиндрической средней части и двух конических крайних участков с постепенным уменьшением диаметра к краям бочки, и бандаж с цилиндрической внутренней поверхностью, насаживаемый с максимальным натягом в средней части по длине бочки и постепенным уменьшением натяга на краях с возможностью свободного перемещения его участков в нагретом состоянии вдоль несущей оси через ее участки с большим диаметром [1].

Недостатком такого валка являются ограниченные сроки его эксплуатации, вызванные малым числом возможных переточек бандажа вследствие возникновения растягивающих напряжений в средней части от разогрева и теплового расширения несущей оси в процессе работы прокатной клети. Этот недостаток особенно проявляется в быстроходных клетях. Кроме того, вследствие осевых усилий, действующих на валок в клети прокатного стана, возможно сползание бандажа с оси, что также приводит к ограничению сроков эксплуатации такого валка.

Ближайшим аналогом является составной прокатный валок, содержащий несущую профилированную ось с буртом и бандаж, насаживаемый с натягом с возможностью свободного перемещения его участков меньшего диаметра в нагретом состоянии вдоль несущей оси через участки с большим диаметром по длине к бурту, в котором посадочные поверхности оси и бандажа выполнены в виде двух взаимно сопрягаемых усеченных конусов, при этом разность минимального и максимального диаметров составляет 0,002-0,003 от диаметра наименьшего основания конуса [2].

Недостатком такого валка является ограничение сроков его эксплуатации из-за возможного частичного сползания бандажа с оси в сторону, противоположную от бурта, вследствие значительных осевых усилий, действующих на валок в клети при прокатке, и так называемого раскатывания бандажа, т.е. увеличения его внутреннего диаметра и уменьшения натяга при пластической деформации.

Цель изобретения - увеличение срока эксплуатации валков путем уменьшения вероятности осевого сползания бандажа с оси.

Это достигается тем, что валок содержит ось с буртом и бандаж, насаживаемый с натягом с возможностью свободного перемещения его участков меньшего диаметра в нагретом состоянии вдоль оси через участки с большим диаметром по длине к бурту, в котором посадочные поверхности оси и бандажа выполнены профилированными по зависимости:

где у - ордината профиля, мм;

Δ - изменение внутреннего диаметра бандажа при нагреве, мм;

х = 0...L - текущая координата профиля вдоль бочки валка, мм;

L - длина бочки валка, мм;

n=L/D, где D - диаметр оси, мм.

Данное профилирование посадочных поверхностей обеспечивает пологий профиль сопряжения, что снижает вероятность частичного сползания бандажа с оси в осевом направлении при эксплуатации валка в клети. При данном профилировании необходимо большее снижение натяга при раскатывании бандажа для соответствующего осевого смещения, чем при выполнении профиля сопряжения в виде прямых участков, как в прототипе.

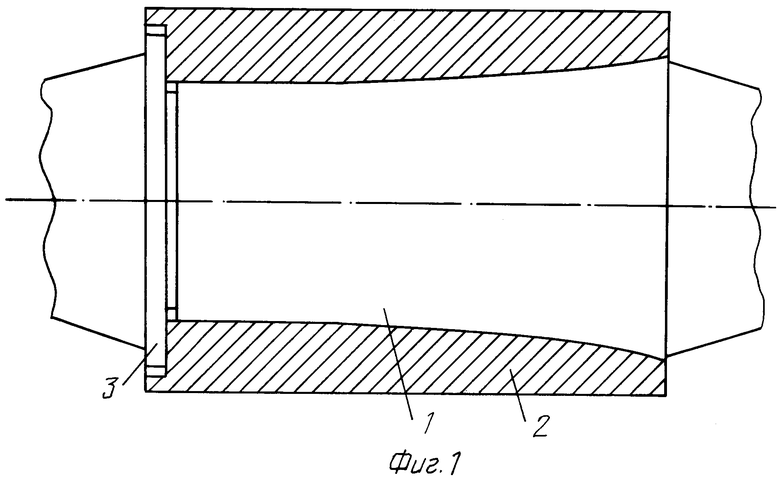

На фиг. 1 изображен предлагаемый валок, общий вид. На фиг. 2 приведены варианты конкретных исполнений образующих оси и внутренней поверхности бандажа опорных валков стана 630 холодной прокатки ОАО "ММК" с длиной бочки 690 мм и диаметром 900 мм, стана 1200 холодной прокатки с длиной бочки 1200 мм и диаметром 1350 мм и стана 2000 горячей прокатки ОАО "ММК" с длиной бочки 1820 мм и диаметром 1600 мм предложенным способом.

Валок состоит из оси 1 и бандажа 2, на оси выполнен бурт 3 (фиг. 1). Бандаж в нагретом состоянии до температуры, обеспечивающей увеличение его внутреннего диаметра до величины, достаточной для перемещения участков бандажа с меньшим диаметром свободно вдоль участков оси с большим диаметром, точно насаживается на ось и, остывая, фиксируется на оси за счет разницы наибольших диаметров оси и внутренней поверхности бандажа (натяга). В результате профилирования поверхностей сопряжения по предложенной зависимости снижается вероятность частичного сползания бандажа. Учитывая линейную и степенную зависимости вида образующих сопрягаемых поверхностей аналога и предлагаемого составного валка, можно математически оценить снижение вероятности частичного сползания ν бандажа в осевом направлении в результате раскатывания:

где ∂ - величина раскатывания бандажа (уменьшение натяга), мм.

Подставляя известные параметры составных валков станов ОАО "ММК", получаем, что вероятность частичного сползания бандажа с оси в осевом направлении снижается в 1,2...1,7 раза.

Пример 1. Стан 630 холодной прокатки ОАО "ММК", опорный валок 900•690 мм.

Увеличение внутреннего диаметра бандажа при нагреве до 350oС для посадки на ось составляет 2 мм. Получаем (фиг. 2а): вследствие превышения диаметра валка над длиной бочки сопряжение происходит практически по прямой линии.

Пример 2. Стан 1200 холодной прокатки ОАО "ММК", опорный валок 1350•1200 мм.

Увеличение внутреннего диаметра бандажа при нагреве до 350oС для посадки на ось составляет 2,5 мм. Получаем (фиг. 2б): сопряжение происходит по пологой кривой, снижающей вероятность осевого смещения бандажа в сторону, противоположную бурту.

Пример 3. Стан 2000 горячей прокатки ОАО "ММК", опорный валок 1600•1820 мм.

Увеличение внутреннего диаметра бандажа при нагреве до 350oС для посадки на ось составляет 3 мм. Получаем (фиг. 2в): сопряжение происходит по пологой кривой, снижающей вероятность осевого смещения бандажа в сторону, противоположную бурту.

Источники информации

1. Полухин П.И., Пименов Г.А. и др. Производство крупных опорных валков и пути повышения их стойкости. - Технология, организация и механизация кузнечно-прессового и заготовительного производства (НИИИНФОРМТЯЖМАШ), 1974, 2, с илл., с. 40-41.

2. А.с. СССР 668730, В 21 В 27/02, 1979, бюл. 23.

| название | год | авторы | номер документа |

|---|---|---|---|

| СОСТАВНОЙ ВАЛОК | 2000 |

|

RU2210445C2 |

| СПОСОБ ПОДГОТОВКИ К ЭКСПЛУАТАЦИИ КОМПЛЕКТА СОСТАВНОГО ВАЛКА | 1999 |

|

RU2147947C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2579322C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2014 |

|

RU2561618C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2598068C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2015 |

|

RU2592011C1 |

| СПОСОБ ПОДГОТОВКИ ВАЛКОВ ЛИСТОПРОКАТНЫХ СТАНОВ | 2000 |

|

RU2188087C1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 2016 |

|

RU2643848C2 |

| ВАЛОК ПРОФИЛЕГИБОЧНОГО СТАНА | 2004 |

|

RU2256523C1 |

Изобретение относится к прокатному производству, а именно к валкам рабочих клетей листовых станов. Цель изобретения - увеличение срока эксплуатации валков путем уменьшения вероятности осевого сползания бандажа с оси. Сущность изобретения заключается в том, что составной валок содержит несущую профилированную ось с буртом и с профилированной внутренней поверхностью бандаж, насаживаемый с натягом с возможностью свободного перемещения его участков меньшего диаметра в нагретом состоянии вдоль несущей оси через участки с большим диаметром по длине к бурту. Посадочные поверхности оси и бандажа выполнены профилированными по зависимости y = Δ(x/L)n, где у - ордината профиля, мм; Δ - изменение внутреннего диаметра бандажа при нагреве, мм; x= 0. ..L - текущая координата профиля вдоль бочки валка, мм; L - длина бочки валка, мм; n=L/D, где D - диаметр оси, мм. Изобретение обеспечивает снижение вероятности частичного сползания бандажа. 2 ил.

Составной валок, преимущественно для рабочих клетей листовых станов, содержащий несущую профилированную ось с буртом и с профилированной внутренней поверхностью бандаж, насаживаемый с натягом с возможностью свободного перемещения его участков меньшего диаметра в нагретом состоянии вдоль несущей оси через участки с большим диаметром по длине к бурту, отличающийся тем, что посадочные поверхности оси и бандажа выполнены профилированными по зависимости

где у - ордината профиля, мм;

Δ - изменение внутреннего диаметра бандажа при нагреве, мм;

x=0...L - текущая координата профиля вдоль бочки валка, мм;

L -длина бочки валка, мм;

n = L/D,

где D - диаметр оси, мм.

| Составной валок | 1975 |

|

SU668730A1 |

| ПРОКАТНЫЙ ВАЛОК | 1972 |

|

SU417198A1 |

| Составной валок, преимущественно для станов винтовой прокатки | 1975 |

|

SU535121A1 |

| Составной прокатный валок | 1980 |

|

SU931251A1 |

| СОСТАВНОЙ ПРОКАТНЫЙ ВАЛОК | 1997 |

|

RU2130348C1 |

| US 4271575, 09.06.1981. | |||

Авторы

Даты

2002-10-27—Публикация

2001-05-24—Подача