Изобретение относится к сварочному производству и может быть использовано в производстве сварных труб с применением технологий лазерной, гибридной лазерно-дуговой сварки.

Устранение дефектов сварных швов труб сопряжено с необходимостью восстановления участков ремонта труб с таким же качеством, которым характеризуются сварные швы, выполненные с использованием лазерной сварки. Таким образом, для ремонта сварных швов необходимо применять высококонцентрированные источники тепла, например, лазерный луч, с максимальным сохранением геометрии сварного шва.

Ближайший аналог к предлагаемому изобретению выявлен из патентного документа JP2006110678. Известный роботизированный комплекс предназначен для обнаружения дефектов промышленного оборудования, в частности, труб и представляет собой установленный на тележке робот, способный обнаруживать дефекты и восстанавливать поврежденный участок с использованием лазерного излучения.

Известное средство подходит для поиска исключительно сквозных дефектов в стенках труб.

Техническая задача состоит в создании средства указанного назначения впервые, которое способно обеспечить технический результат, заключающийся в максимально возможном сохранении геометрии сварного шва на участке ремонта труб при минимальной выборке металла и минимизации тепловложений.

Роботизированный комплекс для ремонта дефектов сварных швов труб, изготовленных с использованием технологии лазерной сварки, включающий установленную с возможностью перемещения по направляющим приводную транспортную тележку с установленными на ней тремя роботами с вспомогательным оборудованием, также систему управления роботами с введенными в нее блоком управления приводом транспортной тележки, тремя блоками управления, каждый из которых выполняет функцию управления соответствующим роботом, и главным блоком управления, при этом каждый робот предназначен для выполнения одной из трех последовательных операций над участком дефекта сварного шва трубы при ее продольном положении относительно рельсов; в соответствии с последовательностью выполнения операций роботы представляют собой первый шестикоординатный робот с прибором ультразвукового контроля, являющегося рабочим органом, предназначенным для определения координат дефекта и построения координатной модели дефекта, второй шестикоординатный робот с фрезерной головкой, предназначенной для выборки дефекта на основе координатной модели дефекта, третий шестикоординатный робот с оптической головкой и оборудованием наплавки и подачи проволоки, предназначенными для заплавления выборки на основе координатной модели дефекта, при этом первый выход главного блока управления соединен с входом первого блока управления для передачи управляющей команды об определении координат дефекта и построении координатной модели дефекта, а выход первого блока управления связан с первым входом главного блока управления для передачи данных о координатной модели и завершении первой операции, второй выход главного блока управления соединен с входом второго блока управления для передачи данных о координатной модели дефекта и управляющей команды о выполнении операции выборки дефекта, а выход второго блока управления связан со вторым входом главного блока управления для передачи данных о завершении проходов операции выборки дефекта, третий выход главного блока управления соединен с входом третьего блока управления для передачи данных о координатной модели выборки и управляющей команды о выполнении очистки и заплавления выборки, а выход третьего блока управления связан с третьим входом главного блока управления для передачи данных о завершении проходов операций заплавления выборки; главный блок управления связан с блоком управления перемещения транспортной тележки для передачи первого и второго управляющих воздействий, при этом первое управляющее воздействие обеспечивает последовательное позиционирование второго и третьего роботов напротив участка дефекта с возможностью расположения соответствующего рабочего органа - фрезерной головки или оптической головки - в начальной точке, которая соответствует координатной модели выборки, а второе управляющее воздействие обеспечивает перемещение транспортной тележки в течение выполнения каждым рабочим органом трех роботов соответствующих операций.

Предпочтительно установить роботы в порядке, соответствующем последовательности выполняемых операций по восстановлению дефектного участка сварного шва.

Сущность изобретения поясняется следующим образом.

Наличие трех роботов определенного назначения обеспечивает возможность выполнения последовательных действий для ремонта участка сварного шва трубы, а именно: обнаружение дефекта с построением координатной модели дефекта, выборку дефекта и заплавление выборки на основе координатной модели выборки.

Приводная транспортная тележка конструктивно объединяет размещенные на ней роботы, а способность тележки перемещаться по направляющим приводит к возможности доставлять роботы к участку ремонта сварного шва и последовательно позиционировать каждый робот так, чтобы соответствующий рабочий, орган: прибор ультразвукового контроля, фрезерная головка, оптическая головка располагались в начальной точке выполнения необходимой операции.

На транспортной тележке роботы могут располагаться в любой последовательности, но предпочтение отдается расположению роботов в последовательности выполнения операций для сохранения однонаправленного перемещения тележки вдоль трубы.

Главный блок управления, собственные блоки управления каждого робота, а также блок управления приводом перемещения транспортной тележки - создают систему управления, обеспечивающую работу роботов в единой системе координат. Для этого в главный единый блок управления заложена программа, в соответствии с которой определяются координаты положения дефекта сварного шва, осуществляется построение координатной модели дефекта и на ее основе - построение трехмерной координатной модели выборки. Необходимость таких моделей объясняется характером операций ремонта сварных швов труб. Иными словами, на основании координатной модели дефекта создается трехмерная координатная модель выборки ввиду того, что фактически объем фрезерования может быть больше самого дефекта.

Исходя из вышесказанного введенная в изобретение система управления функционально связана с конструктивными элементами.

Реализация функций определения дефекта и построения координатной модели дефекта возложена на рабочий орган первого робота и блок управления первым роботом, при этом рабочие органы второго и третьего робота выполняют свои функции по выборке дефекта и заплавлению выборки в соответствии с координатной моделью выборки, каждый раз начиная выполнение операций в начальной точке, которая соответствует координатной модели выборки.

Таким образом, восстановление дефектных участков сварных швов с сохранением на таких участках размеров ремонтного шва, не отличимых от штатных участков сварного соединения (без дефектов), становится возможным благодаря функциональной взаимосвязи роботов, выполняющих заложенные в них операции в определенной последовательности, организованной системой управления.

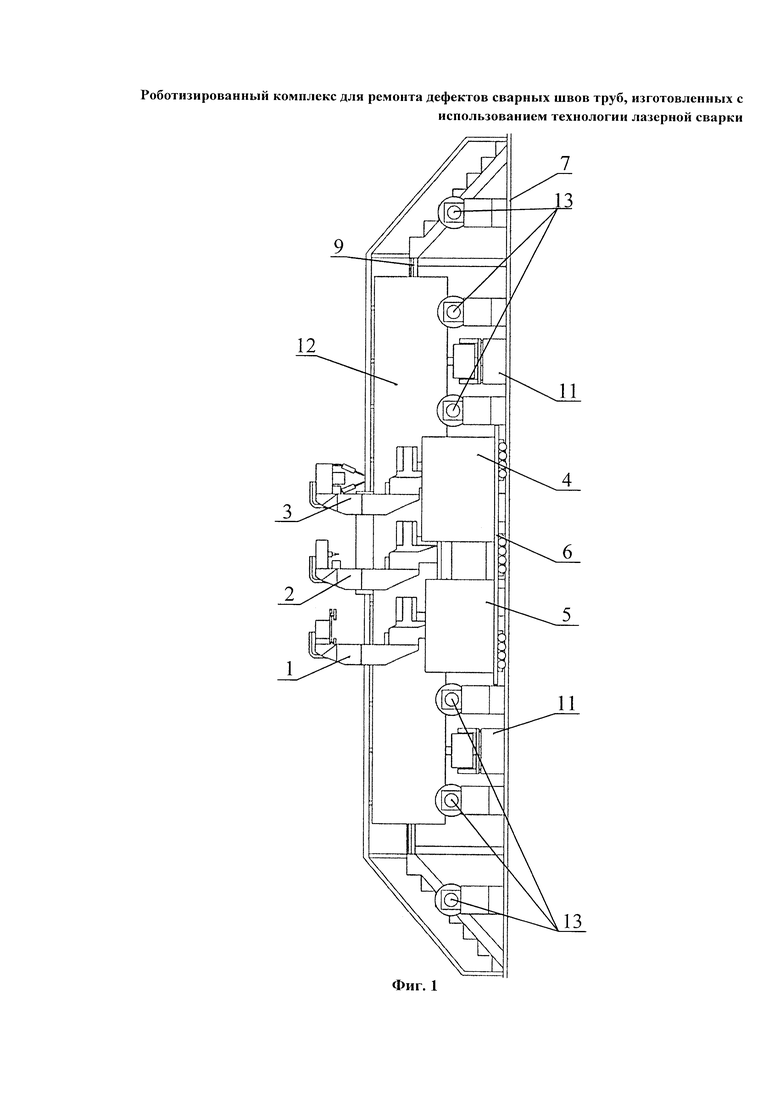

Эти и другие особенности изобретения поясняются с помощью чертежей общего вида роботизированного комплекса и вида сверху (фигуры 1, 2).

Схема системы управления не приводится в данном описании, т.к. ее образ явно следует из наличия прямой и обратной связи главного блока управления с блоком управления приводом тележки и блоками управления роботами.

Заявляемое изобретение содержит установленные на приводной тележке три робота 1, 2, 3 и вспомогательное оборудование.

Робот 1 представляет собой шестикоординатный робот и реализует свое назначение с использованием прибора ультразвукового контроля для определения координат дефекта и построения координатной модели дефекта по известному методу TOFD (Time-of-flight diffraction ultrasonics).

Для выполнения своих функций на основе координатной модели дефекта высокоточный шестикоординатный робот 2 снабжен фрезерной головкой, высокоточный шестикоординатный робот 3 - оптической головкой и оборудованием наплавки и подачи проволоки (на чертежах не показаны).

Вспомогательное оборудование относится к роботу 3 и представляет собой лазер 4 и системы 5 охлаждения лазера и оптической головки.

Для перемещения транспортной тележки 6 служат рельсы 7.

Роботизированный комплекс может быть оснащен ремонтной платформой 8, на краю которой, обращенному к рельсам 7, на продольной направляющей 9 установлен пост управления 10 с возможностью перемещения по данной направляющей. Между платформой 8 и рельсами 7 установлены подъемно-поворотные ролики 11 и рольганг 13, предназначенные для размещения трубы 12. Подъемно-поворотные ролики 12 связаны с приводом поворота трубы 12 и ее подъема до уровня, обеспечивающего возможность манипуляций рабочим органом соответствующего робота над ремонтным участком сварного шва трубы.

Кроме того, на ремонтной платформе 8 установлены шланг подачи сжатого воздуха с пульверизатором, а также бункер для металлического порошка под наплавку. Элементы роботизированного комплекса подключаются и связываются кабелями питания, управления (на чертеже не показаны). Для выполнения операций ультразвукового контроля, фрезерования, а также для охлаждения оптической головки и защиты ее от брызг и пыли роботизированный комплекс оснащен шлангами подвода воды и сжатого воздуха (на чертеже не показаны).

Заявляемый комплекс работает следующим образом.

Оператор с поста управления 10 перемещает подготовленную к ремонту трубу 12 по рольгангу 13. Подъемно-поворотные ролики 11 с помощью гидравлического привода поднимают трубу 12 немного выше рольганга 13 и с помощью привода подъемно-поворотных роликов 11 ориентируется сварным швом на «12 часов» для обеспечения доступа рабочих органов роботов к участку дефекта.

Оператор перемещает пост управления 10 по направляющей 9 и транспортную тележку 6 по рельсам 7 к отмеченному для ремонта участку сварного шва трубы 12.

Прибор ультразвукового контроля - рабочий орган робота 1 -позиционируется, перемещается и в результате обнаруживает дефект и определяет геометрию дефекта, места и глубины его залегания. Результаты контроля преобразуются в координатный вид с построением трехмерной координатной модели дефекта. С помощью системы управления данные о координатной модели дефекта (также и ее образ для визуализации на экране монитора) передаются в единый блок управления.

По завершении операции обнаружения дефекта (с построением координатной модели) на вход единого блока управления поступает соответствующий сигнал, после чего главный блок управления передает первое управляющее воздействие на привод перемещения тележки 6. Транспортная тележка 6 перемещается на необходимое расстояние с обеспечением позиционирования робота 2 перед участком ремонта трубы и с обеспечением возможности установить фрезерную головку в начальную точку фрезерования участка дефекта, которая соответствует координатной модели выборки. Главный блок управления передает управляющее воздействие на блок управления робота 2 для выполнения операции фрезерования с начальной точки.

Главный блок управления передает второе управляющее воздействие на привод тележки, благодаря которому тележка перемещается во время выполнения выборки участка дефекта Трубы путем многопроходного фрезерования. В процессе фрезерования рабочий инструмент охлаждается путем подачи СОЖ, кроме того оператор при необходимости осуществляет очистку фрезы и выборки от стружки с помощью щеток, щупов и пульверизатора со сжатым воздухом.

По завершении операции выборки дефекта трубы аналогичным образом главный блок управления получает соответствующий сигнал и передает первое управляющее воздействие на привод перемещения тележки 6 для позиционирования робота 3 перед участком дефекта с обеспечением возможности установить оптическую головку в начальной точке для заплавления дефекта. Лазерное излучение генерируется лазером 4 и подается в оптическую головку, в которой фокусируется в пятно необходимого диаметра.

Заплавление включает очистку выборки с использованием оптической головки робота 3 перед каждым проходом наплавки.

Система охлаждения 5 производит охлаждение элементов оптической лазерной головки и лазера.

В процессе заплавления выборки единый блок управления автоматически осуществляет позиционирование оборудования наплавки. При этом в зависимости от размеров выборки выполняется один из двух вариантов наплавки: короткая выборка -лазерная наплавка с присадочным металлом в виде порошка, длинная выборка - лазерная наплавка с присадочным металлом в виде проволоки.

После выполнения операций наплавки оператор переводит единый блок управления в режим ультразвукового контроля по методу TOFD. Робот 1 выполняет ультразвуковой контроль отремонтированного участка для подтверждения качества ремонта.

Система управления, обеспечивающая выдачу управляющих воздействий на рабочие органы роботов, выполнена на основе программируемого логического контроллера SIMATIC S7 CPU-317-2PN/DP (6ES7317-2EK14-0AB0), который содержит прикладное программное обеспечение, написанное на языке высокого уровня SCL (Structured Control Language).

Таким образом, предлагаемый роботизированный комплекс функционально способен восстанавливать ремонтный участок сварного шва трубы с использованием лазерного излучения при минимальных тепловложениях, обеспечивая максимальную идентичность геометрии сварного и ремонтного шва.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ ремонта продольного шва трубы, нанесенного методом лазерной сварки | 2017 |

|

RU2639182C1 |

| Способ ремонта продольного шва трубы, нанесенного методом лазерной сварки | 2017 |

|

RU2656909C1 |

| Комплекс роботизированный для ремонта дефектов продольных швов труб, изготовленных с применением технологии лазерной сварки | 2017 |

|

RU2690897C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| СПОСОБ ВИЗУАЛЬНО-ИЗМЕРИТЕЛЬНОГО НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ КАЧЕСТВА СВАРНОГО СОЕДИНЕНИЯ, ПРЕИМУЩЕСТВЕННО ПОЛУЧЕННОГО СПОСОБОМ СВАРКИ ТРЕНИЕМ С ПЕРЕМЕШИВАНИЕМ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2020 |

|

RU2748861C1 |

| МОБИЛЬНЫЙ РОБОТИЗИРОВАННЫЙ РЕМОНТНО-ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС РАКЕТНО-АРТИЛЛЕРИЙСКОГО ВООРУЖЕНИЯ (МРРДК-РАВ) | 2022 |

|

RU2780079C1 |

| Комплекс для ремонта облицовки бассейна выдержки | 2020 |

|

RU2751997C1 |

| СТАН ДЛЯ СБОРКИ И СВАРКИ ПРЯМОШОВНЫХ ТРУБ | 2017 |

|

RU2667272C1 |

Изобретение относится к роботизированному комплексу для ремонта дефектов сварных швов труб, изготовленных с использованием технологии лазерной сварки. Приводная транспортная тележка установлена с возможностью перемещения по направляющим и на ней установлены три робота со вспомогательным оборудованием. В систему управления роботами введены блок управления приводом транспортной тележки, три блока управления, каждый из которых выполняет функцию управления соответствующим роботом, и главный блок управления. Каждый робот предназначен для выполнения одной из трех последовательных операций над участком дефекта сварного шва трубы при ее продольном положении относительно рельсов. В соответствии с последовательностью выполнения операций роботы представляют собой первый шестикоординатный робот с прибором ультразвукового контроля, являющегося рабочим органом, предназначенным для определения координат дефекта и построения координатной модели дефекта. Второй шестикоординатный робот с фрезерной головкой, предназначенной для выборки дефекта на основе координатной модели дефекта. Третий шестикоординатный робот с оптической головкой и оборудованием наплавки и подачи проволоки, предназначенными для заплавления выборки на основе координатной модели дефекта. В системе управления первый главный блок управления связан с остальными блоками для передачи управляющих воздействий на привод перемещения транспортной тележки и к рабочим органам роботов. Технический результат заключается в максимально возможном сохранении геометрии сварного шва труб на участке ремонта при минимальной выборке металла и минимизации тепловложений. 1 з.п. ф-лы, 2 ил.

1. Роботизированный комплекс для ремонта дефектов сварных швов труб, изготовленных с использованием технологии лазерной сварки, содержащий установленную с возможностью перемещения по направляющим приводную транспортную тележку с установленными на ней тремя роботами с вспомогательным оборудованием, систему управления роботами, состоящую из блока управления приводом транспортной тележки, трех блоков управления, каждый из которых выполнен с возможностью управления соответствующим роботом, и главного блока управления, связанного с блоком управления приводом перемещения транспортной тележки и выполненного с возможностью передачи первого управляющего воздействия для обеспечения последовательного позиционирования второго и третьего роботов напротив участка дефекта с возможностью расположения соответствующего рабочего органа - фрезерной головки или оптической головки - в начальной точке, которая соответствует координатной модели выборки, и второго управляющего воздействия для обеспечения перемещения транспортной тележки в течение выполнения каждым рабочим органом трех роботов соответствующих операций, при этом первый робот выполнен в виде шестикоординатного робота с прибором ультразвукового контроля для определения координат дефекта и построения координатной модели дефекта, второй робот - в виде шестикоординатного робота с фрезерной головкой для выборки дефекта на основе координатной модели дефекта, а третий робот - в виде шестикоординатного робота с оптической головкой и оборудованием наплавки и подачи проволоки для заплавления выборки на основе координатной модели дефекта.

2. Роботизированный комплекс по п. 1, отличающийся тем, что роботы установлены в порядке, соответствующем последовательности выполняемых операций по восстановлению дефектного участка сварного шва трубы.

| JP 2006110678 A, 27.04.2006 | |||

| JP 2005067031 A, 17.03.2005 | |||

| Пневматический распылитель | 1981 |

|

SU1005941A1 |

| US 4644128 A1, 17.02.1987 | |||

| US 4907169 A1, 06.03.1990 | |||

| УСТРОЙСТВО И СПОСОБ ТЕКУЩЕГО КОНТРОЛЯ ЗОНЫ СВАРКИ, А ТАКЖЕ СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ СВАРКОЙ | 2003 |

|

RU2312745C2 |

| АВТОМАТИЗИРОВАННЫЙ УЧАСТОК РЕЗКИ И СВАРКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2208506C2 |

Авторы

Даты

2019-02-18—Публикация

2017-01-31—Подача