ОБЛАСТЬ ТЕХНИКИ

Изобретение относится к относится к машиностроению, в частности к области термической обработки и восстановлению инструмента, а именно к способам роботизированной лазерной наплавки для изделий из штамповой стали.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Из уровня техники известен, например способ лазерной наплавки покрытий на образец и устройство для его осуществления (см. RU2656906, опубл. 07.06.2018)(1). Осуществляют подачу потока газопорошковой смеси и инертного защитного газа на поверхность образца с одновременным расплавлением газопорошковой смеси лазерным лучом и перемещением образца относительно лазерного луча. В процессе наплавки покрытия на образец направление потока порошковых частиц задают электрическим полем путем передачи порошковым частицам отрицательного заряда, а образцу положительного заряда. Устройство для лазерной наплавки содержит источники положительного и отрицательного зарядов для управления потоком порошковых частиц в электрическом поле.

Предложенный в качестве аналога способ (1) достаточно трудоемок и недостаточно эффективен, поскольку задача управления скоростью и траекторий движения лазера не решена.

Также известен способ лазерной наплавки металлических покрытий (см. RU2618013C1, опубл. 02.05.2017) (2). Способ включает подачу порошкообразного присадочного материала на поверхность заготовки и облучение сканирующим лучом лазера зоны подачи присадочного материала. Сканирование лазерного луча осуществляют в направлении, перпендикулярном направлению перемещения луча или заготовки, с частотой лазерного луча f=3-600 Гц и амплитудой сканирования А=(3-30) d, где d - диаметр лазерного луча. Технический результат заключается в расширении площади наплавки и повышении прочностных свойств наплавленного слоя.

Задача управления скоростью и траекторией луча лазера в аналоге (2) также не решена.

Наиболее близким аналогом по мнению заявителя является промышленный робот для лазерной обработки (см. RU169869 U1, опубл. 04.04.2017) (3), содержащий станину и смонтированные на ней блок управления, лазерную установку с системой транспортировки лазерного луча к конечному звену антропоморфного манипулятора, несущему фокусирующее устройство, коаксиально которому смонтировано сопло аппарата подачи газопорошковой смеси, связанного с блоком управления роботом, отличающийся тем, что он снабжен установленной на станине поворотной платформой для обрабатываемого изделия с приводом и системой его управления, связанной с блоком управления роботом.

Предложенный аналог (3) наиболее близко подходит к решению проблемы повышения эффективности упрочнения, но также не полностью решает проблему управления скоростью и траекторий лазерного луча.

КРАТКОЕ ИЗЛОЖЕНИЕ ИЗОБРЕТЕНИЯ

Данное изобретение направлено на решение технической проблемы, связанной с повышением эффективности процесса лазерной наплавки изделий из штамповой стали.

Техническим результатом изобретения является повышение эффективности лазерной наплавки изделий из штамповой стали.

Достижение заявленного технического результата возможно посредством создания способа роботизированной лазерной наплавки для изделий из штамповой стали, включающего перемещение роботом манипулятором фокусирующего устройства луча лазера, расположенного на конечном звене, который осуществляет плавку металлического порошка, подаваемого в потоке инертного газа через сопло.

Способ роботизированной лазерной наплавки для изделий из штамповой стали характеризуется тем, что обеспечивают движение лазерного луча по поверхности детали в соответствии с требуемым режимом нагрева поверхности, при этом определяющими факторами являются время воздействия лазерного луча на каждую точку поверхности, которое в свою очередь завит от скорости перемещения распылителя и лазерного луча относительно напыляемой поверхности и эквидистантного перемещения распылителя, при этом преимущественно используют оптоволоконный лазер, которым управляют при помощи системы регулировки параметров наплавки посредством управления скоростью перемещения инструмента робота, преимущественно шестистепенного промышленного робота-манипулятора, который осуществляют на основе выборки данных, проводимой в процессе наплавки.

В одном из вариантов выполнения для расчета скорости перемещения используется уравнение дифференциальной кинематики, которое задаёт связь между скоростью шарниров и соответствующей линейной и угловой скоростью эндеффектора (конечной точки инструмента) робота.

В частном варианте выполнения в матричной форме вектор  представляет собой матрицу-столбец, который включает компоненты линейной и угловой скоростей, уравнение включает в себя матрицу Якоби, которая зависит от конфигурации манипулятора:

представляет собой матрицу-столбец, который включает компоненты линейной и угловой скоростей, уравнение включает в себя матрицу Якоби, которая зависит от конфигурации манипулятора:

где  - вектор линейной скорости - производной по времени координат эндеффектора;

- вектор линейной скорости - производной по времени координат эндеффектора;  - вектор угловой скорости,

- вектор угловой скорости,  - матрица Якоби;

- матрица Якоби;  - векторы обобщённых координат и скоростей манипулятора.

- векторы обобщённых координат и скоростей манипулятора.

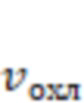

В одном из вариантов выполнения на скорость перемещения накладываются ограничения, где  - скорость охлаждения,

- скорость охлаждения,  - скорость расплава, зависящие от физических свойств наплавляемого металла и металла подложки:

- скорость расплава, зависящие от физических свойств наплавляемого металла и металла подложки:

таким образом, процедура планирования движения манипулятора должна включать в себя проверку условия неравенства, в случае нарушения которого скорость манипулятора на соответствующем участке траектории должна быть увеличена или уменьшена.

Вышеупомянутые и другие цели, преимущества и особенности настоящего изобретения станут более очевидными из следующего не ограничивающего описания его примерного варианта осуществления, приведенного в качестве примера со ссылкой на прилагаемые чертежи.

КРАТКОЕ ОПИСАНИЕ РИСУНКОВ

Сущность изобретения поясняется чертежами, на которых;

Рис. 1 - схема управления скоростью перемещения лазерного луча и технологическими параметрами при наплавке,

Рис.2 - роботизированный технологический комплекс (РТК);

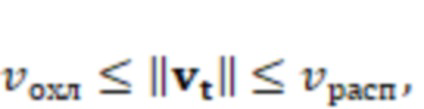

Рис.3 - экспериментальная установка для лазерной наплавки с применением промышленного робота;

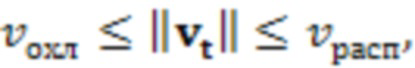

Рис.4 - схема, отображающая микротвердость структурных зон титанового сплава ВТ6 и никелевого покрытия после комбинированного лазерного упрочнения титанового сплава ВТ6;

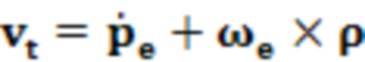

Рис.5 - изображен наплавленный слой никелевого порошка на подложку титана ВТ6;

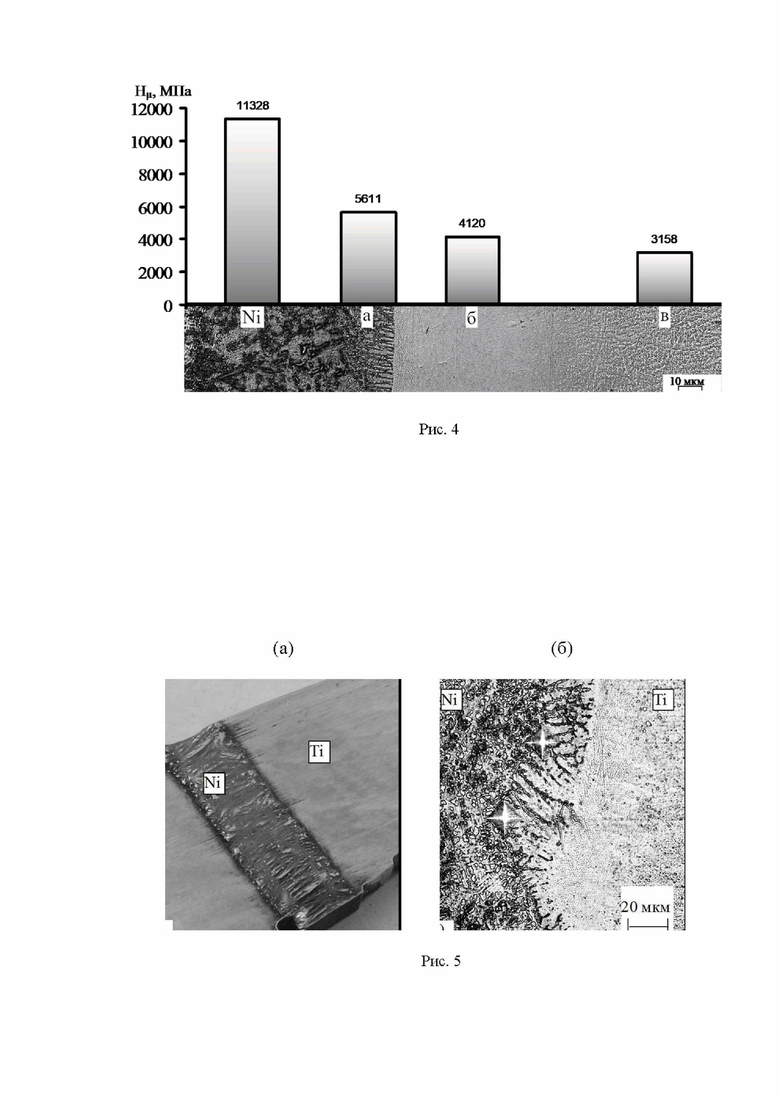

Рис.6 - изображены структуры, формируемые на стыке полученного соединения никель титан при различных значениях мощности лазерного излучения а) P= 700 Вт, б) P= 1200 Вт;

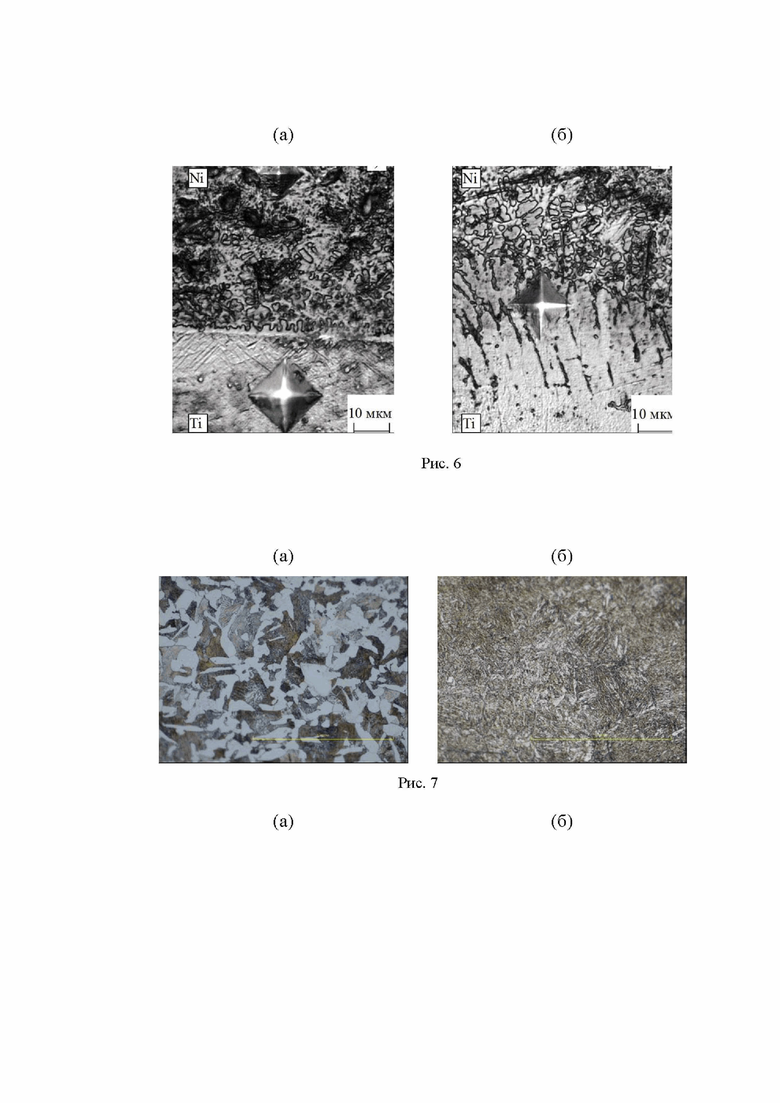

Рис.7 - изображена микроструктура подложки стали 34ХНМА: а - исходная структура, б - структура в окрестности зоны наплавленного слоя (мартенсит);

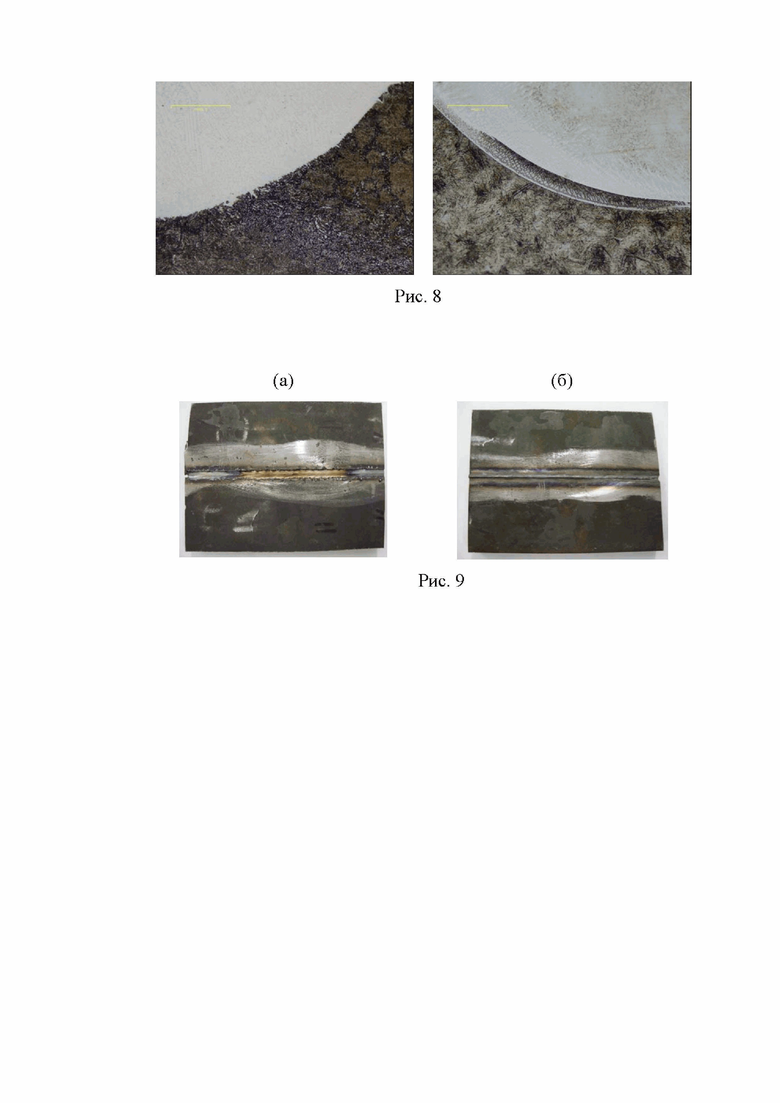

Рис.8 - изображена наплавка а) - железного порошка б) - никелевого порошка, P=1,5 КВт;

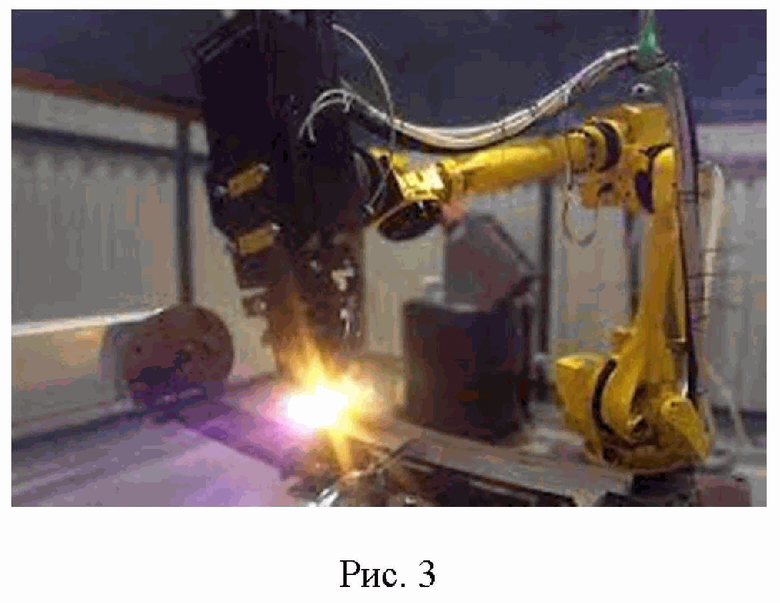

Рис.9 - изображен внешний вид штампа, сварка без пластин а) - лицевая поверхность шва, б) - корень шва;

Рис.10 - макрошлифы сварного шва и образцы после испытаний на трёхточечный изгиб.

1 - Оптоволоконный лазер;

2 - Система регулирования параметров наплавки;

3 - Управление скоростью перемещения инструмента роботом;

4 - Выборка;

5 - Процесс наплавки;

6 - Осаждение и упрочнение наплавленного слоя.

Эти чертежи не охватывают и, кроме того, не ограничивают весь объем вариантов реализации данного технического решения, а представляют собой только иллюстративный материал частного случая его реализации.

ВАРИАНТ ОСУЩЕСТВЛЕНИЯ ИЗОБРЕТЕНИЯ

В соответствии с примером осуществления изобретения, способ роботизированной лазерной наплавки для изделий из штамповой стали заключается в наплавке металлического порошка на изношенные штампы мощными волоконными лазерами с применением универсального промышленного робота. Разработанная технология наплавки наиболее применима на участках пресс-форм и штампов, подвергающихся воздействию нормальных напряжений. Применение промышленных роботов с шестью степенями подвижности позволяет равномерно направлять луч лазера в зону наплавки по нормали к обрабатываемой поверхности, обеспечивая требуемые технологические режимы как на плоских, так и на криволинейных поверхностях.

Принципы технологии лазерной наплавки состоят в подаче в зону работы лазера специального металлического порошка, обеспечивающего сварные наплавки, восстанавливающие изношенную поверхность изделий. Такие методы нашли широкое применение в современном машиностроении для восстановления изношенных участков.

Наряду с областями, где применяются стандартные машины для двух- и трехкоординатной лазерной обработки, существует широкий спектр задач, для решения которых технологическая система должна характеризоваться как специальными свойствами, так и возможностью быстрой переналадки. Принцип модульности и гибкости необходимо применять по отношению к следующим основным характеристикам и элементам лазерной установки для наплавки:

- параметрам рабочего пространства;

- кинематике пространственных перемещений лазерного инструмента и детали;

- системам передачи и фокусировки лазерного луча;

- рабочим инструментам для наплавки;

- параметрам управления процессом, таким как дозирование порошка для наплавки, защитного газа, флюса;

- системе адаптивного контроля процесса для взаимного определения детали, инструмента и зоны обработки в пространстве;

- вспомогательным средствам автоматизации для расширения технологической системы и интеграции новых элементов, например, вращательных столов.

Высокий уровень гибкости, широкий спектр технологических возможностей и простота переналадки для работы с деталями разной формы обеспечивается применением универсального промышленного робота-манипулятора с шестью степенями свободы.

Применение лазерных технологий для восстановления поверхности штампов наплавкой порошка на основе никеля, позволяет получать покрытия с высокой твердостью 11000 МПа.

При лазерной наплавке обычно получаются высококачественные, плотные покрытия, однако существует риск образования трещин или пористости, если процесс не контролируется должным образом. Такие факторы, как выбор материала, подложки, параметры процесса и скорость охлаждения, могут повлиять на образование дефектов, которые могут поставить под угрозу эксплуатационные характеристики и долговечность обработанных компонентов. Эти проблемы решены в исследовании благодаря управлению режимами нагрева и охлаждения с помощью универсального промышленного робота-манипулятора с шестью степенями свободы.

Исследования и подбор режимов осуществлялся наплавкой на титановую и стальную подложку никелевого и стального порошка с высокой твердостью наплавляемого металла. Лазерная наплавка проводились с помощью волоконного лазера с длиной волны 1064 нм, мощностью до 2кВт, при различных скоростях движения луча лазера, которое достигалось перемещением лазера относительно детали с помощью промышленного робота.

Важной особенностью лазерной наплавки на изделие является соблюдение оптимальной скорости перемещения лазерной установки. В отличие от механической обработки деталей, где основным условием обеспечения качества является точное позиционирование рабочего инструмента относительно обрабатываемой поверхности, в наплавке металлического порошка более важным является точность задания скоростей перемещения распылителя и лазерного луча относительно напыляемой поверхности и в меньшей степени обеспечение эквидистантного перемещения распылителя. Погрешность задания скоростей приводит к неравномерной толщине покрытия, высокой волнистости и дополнительным затратам на последующую обработку.

Лазерный луч должен обеспечивать прогрев находящегося на поверхности детали металлического порошка и поверхностного слоя материала, обеспечивая их расплавление. Использование лазера позволяет обеспечить быстрый нагрев до необходимой температуры, обеспечивающий расплавление только тонкого поверхностного слоя материала. После ухода лазерного луча материал быстро остывает из-за отвода тепла в глубокие слои детали, в результате чего конвекция в ванне расплава практически не наблюдается и в материале формируется слоистая структура. Наружный слой формируется наплавляемым материалом, под ним идёт слой наплавляемого металла и материала подложки с дендритной структурой. Следующий под ним слой нагревается до температуры, недостаточной для расплавления материала, но достаточной для изменения его кристаллической структуры, которая в результате быстрого охлаждения превращается в мартенсит.

Таким образом критически важным является обеспечение оптимальной скорости перемещения инструмента, обеспечивающей движение светового пятна лазера по поверхности детали со скоростью vt в пределах скорости расплава и скорости охлаждения. При наплавке на детали сложной формы расчёт траектории движения инструмента и его скорости должен учитывать, что конечная точка инструмента движется не на поверхности детали, а некотором расстоянии от поверхности, которая подбирается экспериментально так, чтобы обеспечить эффективное нанесение наплавляемого металлического порошка на поверхность.

Для расчета скорости перемещения используется уравнение дифференциальной кинематики (1), которое задаёт связь между скоростью шарниров и соответствующей линейной и угловой скоростью эндеффектора (конечной точки инструмента) робота. В матричной форме вектор  представляет собой матрицу-столбец, который включает компоненты линейной и угловой скоростей. Это уравнение включает в себя матрицу Якоби, которая зависит от конфигурации манипулятора.

представляет собой матрицу-столбец, который включает компоненты линейной и угловой скоростей. Это уравнение включает в себя матрицу Якоби, которая зависит от конфигурации манипулятора.

(1)

(1)

где  - вектор линейной скорости - производной по времени координат эндеффектора;

- вектор линейной скорости - производной по времени координат эндеффектора;  - вектор угловой скорости,

- вектор угловой скорости,  - матрица Якоби;

- матрица Якоби;  - векторы обобщённых координат и скоростей манипулятора.

- векторы обобщённых координат и скоростей манипулятора.

Если эндеффектор движется на постоянном расстоянии  от поверхности детали, то скорость движения светового пятна лазера по поверхности определяется как норма вектора

от поверхности детали, то скорость движения светового пятна лазера по поверхности определяется как норма вектора

(2)

(2)

где  - вектор длиной

- вектор длиной  , ориентация которого совпадает с направлением лазерного луча в системе координат, связанной с эндеффектором.

, ориентация которого совпадает с направлением лазерного луча в системе координат, связанной с эндеффектором.

На скорость перемещения накладываются ограничения (3), где  - скорость охлаждения,

- скорость охлаждения,  - скорость расплава, зависящие от физических свойств наплавляемого металла и металла подложки:

- скорость расплава, зависящие от физических свойств наплавляемого металла и металла подложки:

(3)

(3)

Таким образом, процедура планирования движения манипулятора должна включать в себя проверку условия (3), в случае нарушения которого скорость манипулятора на соответствующем участке траектории должна быть увеличена или уменьшена.

Для оптимального перемещения оптической головки предложена следующая схема управления скоростью перемещения, представленная на фигуре 1.

Экспериментально были исследованы образцы из титанового α+β сплава ВТ6 и сталь 34ХНМА. Химический состав сплава ВТ6 представлен в табл. 1.

В исходном состоянии ВТ6 имеет пластинчатую β - превращенную структуру (рис. 2 а, б). Толщина пластин α-фазы составляла b=3-5 мкм, размер колоний d=140-160 мкм, а ширина прослоек β - фазы не превышает 0,2-0,3 мкм.

Для выполнения исследования была разработана экспериментальная установка (рис. 3). В состав установки для лазерной наплавки входит шестистепенной промышленный робот-манипулятор, установленная на нём оптическая головка и распылитель - устройство подачи металлического порошка.

На установке производилась лазерная наплавка порошка на основе никеля, содержащего, % (масс.): 0,75 C; 14,8 Cr; 4.3 Si; 3.7 Fe; 3.1 B, остальное Ni, на поверхность образцов из титанового сплава. Размеры частиц порошка 45-125 мкм.

В процессе экспериментов осуществлялась механическая подготовка поверхности образца: грубое шлифование и последующее тонкое полирование. Далее осуществлялось химическое травление микрошлифов в подготовленном реактиве - смеси глицерина с плавиковой и азотной кислотами с концентрацией веществ: фтороводород (HF) - 15 объёмных долей (о.д.), азотная кислота (HNO3) - 35 о.д., вода (Н2О) - 200 о.д., глицерин (C3H8O3) - 100 о.д.

Для измерения микротвердости поверхности был использован твердомер HX-1000ТМ. Анализ структуры поверхности металлографических образцов осуществлялся при помощи универсального инвертированного микроскопа «Axiovert-200М». Электронно-микроскопическое изображение поверхности образцов получено на рабочей станции Auriga™ CrossBeam®.

В результате исследования на микрошлифах выявлено, что затвердевание произошло за счет высокого температурного градиента, которое привело к образованию высокодисперсных столбчатых или дендритных структур, вытянутых вдоль теплового потока с высокими значениями твердости. Такая картина наблюдается в результате наплавки никелевого порошка (рис. 4). Можно видеть различия в нижней части переплавленной зоны, где наблюдаются удлиненные формы вытянутых дендритов, обогащенных никелем (рис. 4, зона а).

Большинство дендритов в поверхностном слое ориентированы в направлении поверхность - подложка, в то время как некоторые кончики дендритов, имеют направленность под углом к поверхности. Наблюдаемый механизм затвердевания может быть связан с появлением двух фронтов. Первый, дендритный (рис.4. зона а), переходит от поверхности титана до границы с наплавляемым металлом, а второй высокодисперсный мартенсит (рис.4. зона б) от границы с дендритами до подложки. Металл подложки (рис.4. зона в) сохраняет исходную структуру. Нанесение никелевого покрытия на поверхности титанового сплава (рис. 5, а) и последующего переплава привело к изменению условий затвердевания на границе между жидким и твердым состоянием. Наблюдаются сформированные удлиненные ячейки, которые образованы дендритами, направленными к поверхности (рис. 5, б).

На рис. 6 а, б можно видеть, что с возрастанием мощности излучения размер дендритных осей может сильно меняться от 1 до 30 мкм. Направленность дендритных осей определяется температурным градиентом, и условиями их зарождения.

В результате комбинированного упрочнения на поверхности титанового сплава формируется слой с высокой твердостью. Микротвердость никелевого порошка после лазерного разогрева и резкого охлаждения на поверхности титановой подложки в 2,7 раза больше упрочненного мартенситного слоя, сформированного в титановом сплаве после закалки. При повышенных значениях мощности на границе сплавления титан - покрытие (рис. 6, б) прослеживается значительное подрастание не только дендритных осей титанового слоя, но и формирование дендритов на границе подложка-покрытие. Прирост микротвердости титана на границе сплавления объясняется его легированием элементами, входящими в состав наносимого покрытия, образующими соединение TiC.

При больших мощностях лазерной обработки 1200 Вт происходит подрастание дендритов на сформированных центрах кристаллизации. При меньших значениях мощности лазерного излучения 700 Вт скоростной разогрев никелевого покрытия и быстрое охлаждение приводят к формированию закалочных структур, как в покрытии, так и в поверхностных слоях титанового сплава, однако формирования развитой дендритной структуры не наблюдается. Время разогрева и охлаждения поверхности очень мало, что сводит к минимуму влияние атмосферы воздуха и поверхностные слои титанового сплава под защитным покрытием приобретают высокодисперсную мартенситную структуру без оплавления.

На следующем этапе исследования была проведена лазерная наплавка на стальных образцах с использованием железного и никелевого порошка.

В результате подробного металлографического анализа было установлено, что ферито-перлитная структура железной основы (подложки) в окрестности зоны наплавки под воздействием высокоскоростного нагрева и последующего охлаждения переходит в мелкоигольчатый мартенсит. Однако мартенситные иглы, расположенные ближе к зоне оплавления, обогащаются элементами наплавляемого порошка (рис. 7).

В обоих случаях в микроструктуре наплавленного никелевого и железного порошка наблюдается хорошо развитая дендритная структура, вызванная значительным переплавом в ходе лазерной наплавки. Фрагменты получаемых микроструктур в ходе лазерной наплавки представлены на рис 8.

Были проведены моделирующие испытания на примере сварки. Макромеханичекие свойства наплавленного слоя затруднительно исследовать непосредственно ввиду его малой толщины. Поэтому в исследовании было проведено исследование на изгиб сварного шва, полученного на разработанном робототехническом комплексе. Для экспериментов был использован штамп из штамповой стали 3Х5МНФС, предоставленный ОАО «Камаз» (рис. 9). Предварительно было проведено упрочнение на образцах 20 × 20 мм вырезанных из аналогичного штампа.

Для установления возможности получения сварного соединения из стали марки 30ХГСА, перлитного класса, с применением проставок из низкоуглеродистой и аустенитной стали были проведены экспериментальные исследования для отработки режимов работы роботизированного комплекса. По результатам эксперимента проведены механические испытания и металлографический макроанализ пластин.

В таблице 2 приведены подобранные режимы работы оборудования, а на рисунке 10 представлены макрошлифы сварного шва и фотографии образцов после испытаний на трёхточечный изгиб. Номера образцов в таблице и на рисунке соответствуют друг другу.

По результатам непосредственных измерений, проведённых на микрошлифах наплавленного слоя, сделан вывод о значительном увеличении прочности поверхности, по сравнению с основным материалом детали. Полученный эффект одинаково проявляется как на плоских, так и на криволинейных участках штампа благодаря контроля скорости движения лазерного луча, что обеспечивает равномерность наплавки металлического порошка.

| название | год | авторы | номер документа |

|---|---|---|---|

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2509639C2 |

| Способ лазерно-порошковой наплавки валов электродвигателя | 2020 |

|

RU2754335C1 |

| Способ роботизированного лазерного упрочнения изделий из штамповой стали | 2023 |

|

RU2820138C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1999 |

|

RU2228243C2 |

| СПОСОБ ЛАЗЕРНОЙ НАПЛАВКИ ИНСТРУМЕНТА | 1992 |

|

RU2032513C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗНОСОСТОЙКОГО ПОКРЫТИЯ | 2018 |

|

RU2693716C1 |

| МОНОКРИСТАЛЛИЧЕСКАЯ СВАРКА НАПРАВЛЕННО УПРОЧНЕННЫХ МАТЕРИАЛОВ | 2010 |

|

RU2516021C2 |

| ГРАДИЕНТНЫЙ МАТЕРИАЛ ДЛЯ СОЕДИНЕНИЯ ТИТАНОВОГО СПЛАВА BT1-0 С НЕРЖАВЕЮЩЕЙ СТАЛЬЮ 316L МЕТОДОМ ПРЯМОГО ЛАЗЕРНОГО ВЫРАЩИВАНИЯ | 2022 |

|

RU2800900C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СВАРКИ ДЕТАЛЕЙ ИЗ ТЕРМОСТОЙКИХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2008 |

|

RU2466841C2 |

| СПОСОБ ЧЕТЫРЕХСОПЛОВОЙ ГАЗОПОРОШКОВОЙ ЛАЗЕРНОЙ НАПЛАВКИ С РЕГУЛИРОВАНИЕМ РАСХОДА ПОРОШКА | 2016 |

|

RU2660499C2 |

Изобретение относится к восстановлению изделий из штамповой стали, в частности инструмента, путем роботизированной лазерной наплавки. Роботом-манипулятором перемещают фокусирующее устройство луча лазера, расположенное на конечном звене, который осуществляет плавку металлического порошка, подаваемого в потоке инертного газа через сопло. Обеспечивают движение лазерного луча по поверхности детали в соответствии с требуемым режимом нагрева поверхности, при этом определяющими факторами являются время воздействия лазерного луча на каждую точку поверхности, которое в свою очередь зависит от скорости перемещения распылителя и лазерного луча относительно напыляемой поверхности и эквидистантного перемещения распылителя. Оптоволоконным лазером управляют при помощи системы регулировки параметров наплавки посредством управления скоростью перемещения инструмента робота, преимущественно шестистепенного промышленного робота-манипулятора, который осуществляют на основе выборки данных, проводимой в процессе наплавки. Способ обеспечивает повышение эффективности лазерной наплавки изделий из штамповой стали. 2 з.п. ф-лы, 10 ил., 2 табл.

1. Способ роботизированной лазерной наплавки изделия, включающий перемещение относительно наплавляемой поверхности изделия расположенного на конечном звене робота- манипулятора инструмента в виде фокусирующего устройства луча лазера, который осуществляет плавку металлического порошка, подаваемого в потоке инертного газа через сопло, отличающийся тем, что используют шестистепенный промышленный робот-манипулятор, при этом перемещение лазерного луча осуществляют в соответствии с необходимым режимом нагрева поверхности в зависимости от свойств наплавляемого металла и изделия путем регулирования времени воздействия лазерного луча на каждую точку поверхности изделия за счет изменения скорости перемещения лазерного луча при эквидистантном перемещении распылителя наплавляемого порошка, причем управление лазером осуществляют с помощью системы регулировки скорости перемещения светового пятна на основе выборки данных в процессе наплавки, при этом проводят проверку соответствия условию неравенства:

на основе выборки данных в процессе наплавки, при этом проводят проверку соответствия условию неравенства:

где

- скорость охлаждения, град/с,

- скорость охлаждения, град/с,

- скорость расплавления, град/с,

- скорость расплавления, град/с,

и в случае его нарушения изменяют скорость перемещения робота-манипулятора на соответствующем участке траектории, для расчета которой используют уравнение дифференциальной кинематики, которое задаёт связь между скоростью шарниров и соответствующей линейной и угловой скоростью эндеффектора робота-манипулятора.

2. Способ по п.1, отличающийся тем, что используют оптоволоконный лазер.

3. Способ по п.1 или 2, отличающийся тем, что для расчета скорости перемещения робота-манипулятора в зависимости от его конфигурации используют уравнение, содержащее матрицу Якоби, в котором в матричной форме вектор представляет собой матрицу-столбец, который включает компоненты линейной и угловой скоростей, уравнение включает в себя матрицу Якоби, которая зависит от конфигурации манипулятора:

представляет собой матрицу-столбец, который включает компоненты линейной и угловой скоростей, уравнение включает в себя матрицу Якоби, которая зависит от конфигурации манипулятора:

,

,

где  - вектор линейной скорости - производной по времени координат эндеффектора,

- вектор линейной скорости - производной по времени координат эндеффектора,

- вектор угловой скорости,

- вектор угловой скорости,

- матрица Якоби,

- матрица Якоби,

- векторы обобщённых координат и скоростей манипулятора.

- векторы обобщённых координат и скоростей манипулятора.

| Промышленный робот для реализации аддитивной технологии | 2019 |

|

RU2736148C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ЛАЗЕРНОЙ НАПЛАВКИ | 1999 |

|

RU2228243C2 |

| RU 1543612 U1, 27.07.2015 | |||

| ОСЦИЛЛОГРАФИЧЕСКИЙ ПОЛЯРОГРАФ | 0 |

|

SU169869A1 |

| WO 2004020139 A1, 11.03.2004. | |||

Авторы

Даты

2024-06-03—Публикация

2023-09-29—Подача