Изобретение относится к сварочному производству и может быть использована для ремонта продольных швов труб большого диаметра, изготовленных с применением технологий лазерной, гибридной лазерно-дуговой сварки.

При производстве сварных труб с применением технологий лазерной сварки обнаруживаются два основных вида дефектов сварного шва:

- несплавление, при котором высококонцентрированный источник тепла оплавляет только одну кромку, а вторая остается не тронутой;

- газовые полости, образующиеся точно по центру шва и распределенные вдоль всего шва, но располагающиеся на различной глубине и имеющие различную форму.

Устранение названных дефектов сопряжено с проблемой выполнения ремонтного шва с максимальным сохранением геометрии продольного шва, имеющего малую ширину (до 2 мм).

Ближайший аналог к предлагаемому изобретению выявлен из патентного документа JP 2006110678 (опубликован 27.04.2006). Известный роботизированный комплекс предназначен для обнаружения дефектов промышленного оборудования, в частности, труб и представляет собой установленный на тележке робот, способный обнаруживать дефекты и восстанавливать поврежденный участок с использованием лазерного излучения.

Известный комплекс предназначен для поиска и восстановления исключительно сквозных дефектов в стенках труб малого диаметра.

Технической проблемой заявляемого изобретения является создание средства указанного назначения впервые, которое способно обеспечить технический результат, заключающийся в устранении дефектов продольного шва трубы большого диаметра, выполненного с применением технологии лазерной сварки, с максимальным сохранением в зоне ремонта геометрии шва за счет управляемого перемещения платформы, несущей роботы, вдоль продольного шва трубы. Под «сохранением геометрии продольного шва» понимается сохранение формы сварного шва в поперечном разрезе.

Для решения технической проблемы комплекс роботизированный для ремонта дефектов продольных швов труб, изготовленных с применением технологии лазерной сварки, включающий рельсовую платформу, установленную с возможностью перемещения на рельсах, расположенных вдоль опорных роликов, предназначенных для размещения трубы, при этом рельсовая платформа содержит несущую раму, имеющую настил и выполненную с колесными парами, одна из которых связана с приводом платформы, прикрепленным к несущей раме, поверхность настила представляет собой поверхность платформы с установленными на нем роботом с прибором ультразвукового контроля, роботом с фрезерной головкой, роботом с оптической головкой и оборудованием наплавки и подачи проволоки, блоком управления, предназначенным для управления приводом платформы и роботами.

Привод платформы содержит электродвигатель, редуктор и муфту привода.

В качестве опорных роликов используют биконические ролики.

Наличие трех роботов определенного назначения обеспечивает возможность выполнения последовательных действий для ремонта участка сварного шва трубы, а именно: обнаружение дефекта, выборку дефекта и заплавление выборки.

Рельсовая платформа, содержащая несущую раму с колесными парами и настилом, конструктивно объединяет размещенное на ней технологическое оборудование, а способность рельсовой платформы перемещаться приводит к возможности доставлять роботы к участку ремонта сварного шва и последовательно позиционировать каждый робот так, чтобы соответствующий рабочий орган: прибор ультразвукового контроля, фрезерная головка, оптическая головка располагались в начальной точке выполнения необходимой операции.

Блок управления обеспечивает работу роботов и перемещение рельсовой платформы.

Для возможности выполнения операций каждым роботом труба находится на опорных роликах, размещенных вдоль рельсов с платформой, несущей необходимое оборудование. Следовательно, признак изобртения «опорные ролики» находится в функциональной взаимосвязи с остальными существенными признаками, обеспечивающими решение технической проблемы.

Заявляемое техническое решение поясняется чертежами.

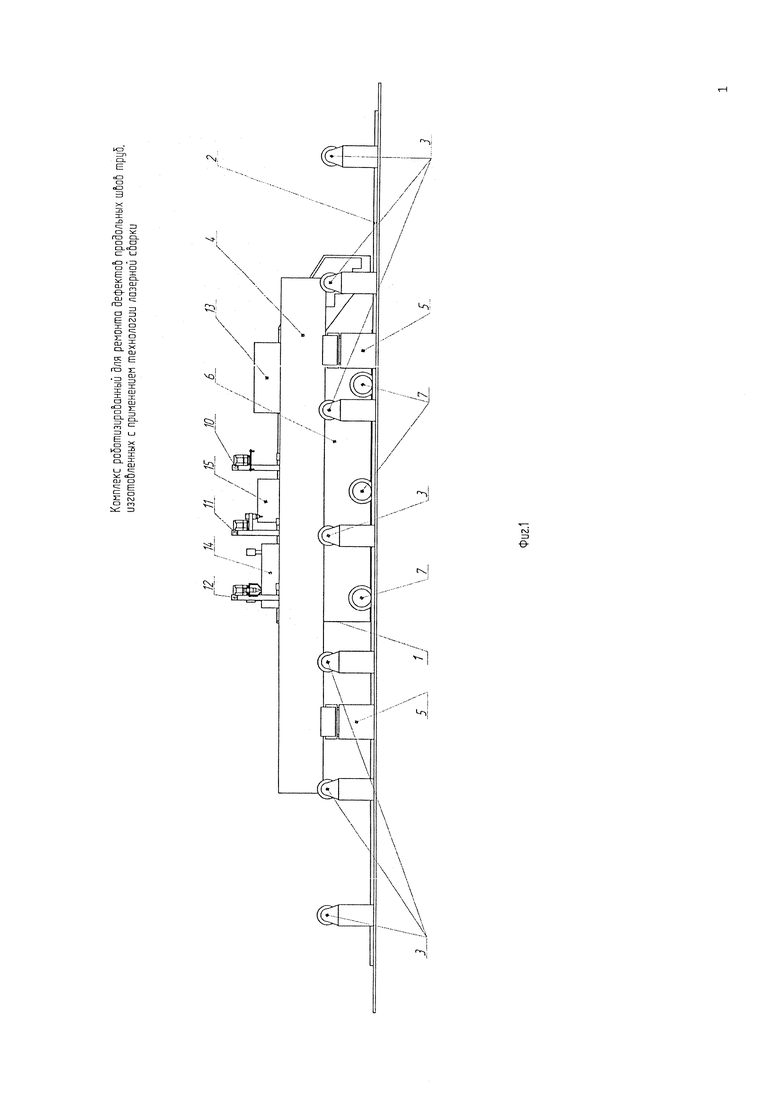

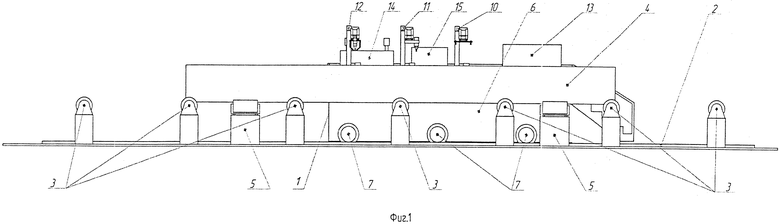

На фиг. 1 изображен участок ремонта шва трубы, вид спереди.

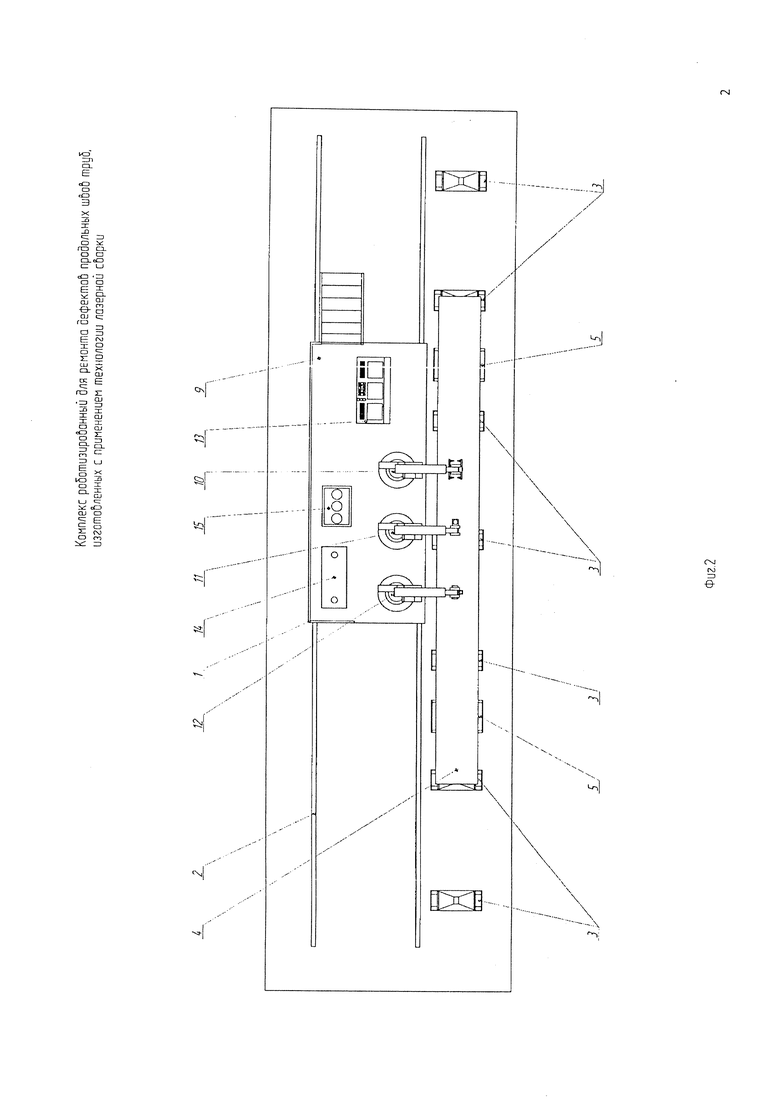

На фиг. 2 - то же, вид сверху.

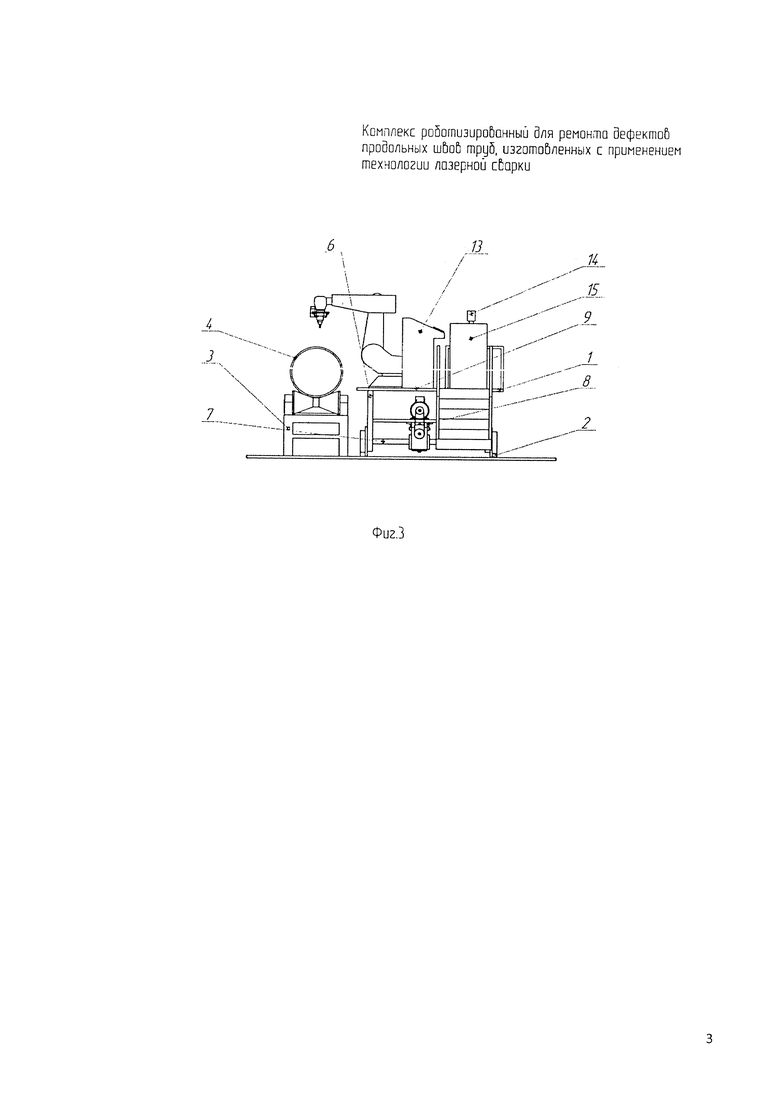

На фиг. 3 - то же, вид сбоку.

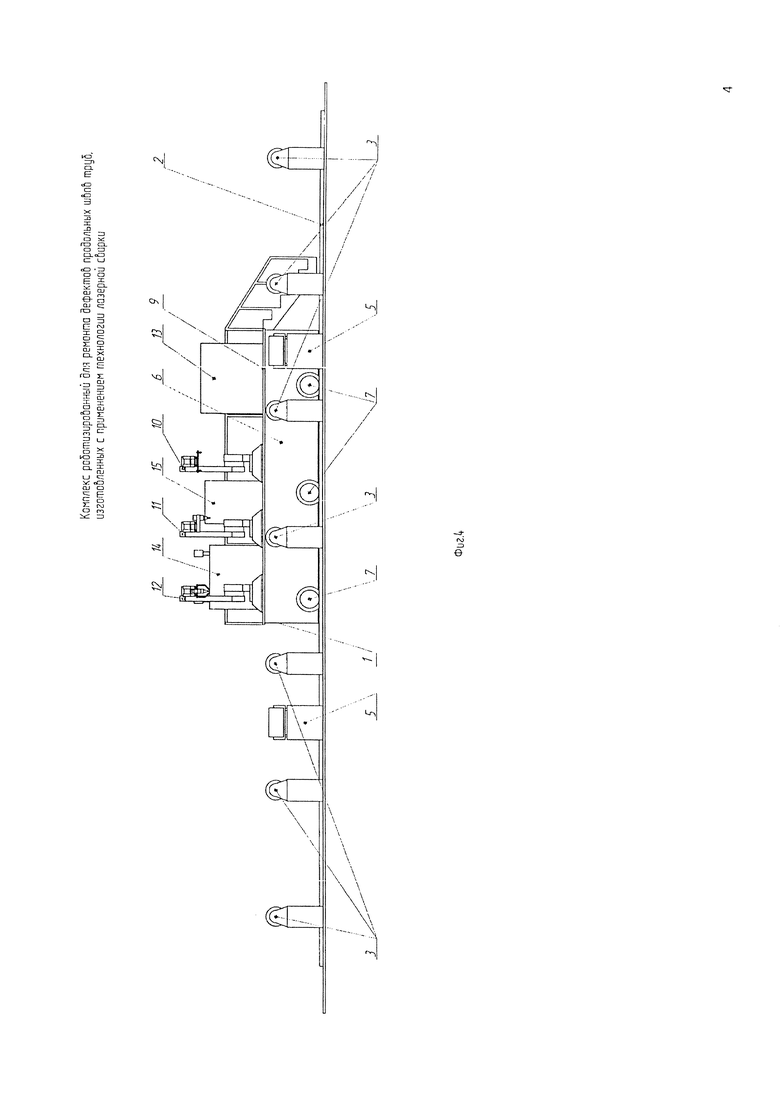

На фиг. 4 - то же, вид спереди без трубы.

Заявляемое изобретение содержит рельсовую платформу 1, установленную с возможностью перемещения на рельсах 2, расположенных вдоль опорных роликов 3, предназначенных для размещения трубы 4, и опорно-поворотных роликов 5, предназначенных для корректировки шва трубы 4. В качестве опорных роликов 3 используют биконические ролики. Рельсовая платформа 1 содержит несущую раму 6 с колесными парами 7, одна из которых взаимосвязана с приводом 8 платформы 1 (для обеспечения перемещения платформы будет достаточно привода на одну колесную пару). Привод 8 прикреплен к несущей раме 6 и содержит электродвигатель, муфту привода и редуктор, передающий вращательное движение на ось колесной пары 7. Несущую раму 6 выполняют исходя из достаточной прочности и жесткости для обеспечения необходимой грузоподъемности платформы 1 и возможности установки и работы технологического оборудования. Несущая рама 6 имеет настил 9, поверхность которого представляет собой поверхность платформы 1 с установленными на ней роботом 10 с прибором ультразвукового контроля, роботом 11 с фрезерной головкой, роботом 12 с оптической головкой и оборудованием наплавки и подачи проволоки, блоком управления 13, предназначенным для управления приводом 8 платформы 1 и роботами 10, 11, 12. Посредством робота 10 с прибором ультразвукового контроля определяют координаты дефекта по известному дифракционно-временному методу TOFD (Time-of-flight diffraction ultrasonics). Прибором ультразвукового контроля являются ультразвуковые преобразователи, работающие в режиме генератор-приемник импульсный. Кроме того, на поверхности платформы 1 размещено вспомогательное оборудование для робота 12, а именно лазер 14, система охлаждения 15. Роботы 10, 11, 12 могут располагаться на платформе 1 в любой последовательности, но предпочтение отдается расположению роботов в последовательности выполнения операций для сохранения однонаправленного перемещения платформы 1 вдоль трубы 4. Платформа 1 оборудована лестничным спуском с перилами. Также перилами ограничена задняя и частично боковая стороны платформы 1.

Элементы роботизированного комплекса подключаются и связываются кабелями питания и управления (на чертеже не показаны). Также на платформе 1 установлены шланг подачи сжатого воздуха с пульверизатором, шланг подачи воды и бункер для металлического порошка под наплавку (на чертеже не показаны).

Комплекс роботизированный работает следующим образом.

Оператор с поста управления размещает подготовленную к ремонту трубу 4 на опорных роликах 3. Затем с помощью подъемно-поворотных роликов 5 трубу 4 поднимают выше опорных роликов 3 и ориентируют сварным швом на «12 часов».

Оператор перемещает платформу 1 по рельсам 2 к отмеченному для ремонта участку продольного шва трубы 4. Позиционируется оборудование ультразвукового контроля робота 10. В режиме ультразвукового контроля блок 13 осуществляет управление роботом 10 и приводом 8 платформы 1. При этом прибор ультразвукового контроля - рабочий орган робота 10 - перемещается, осуществляя сканирование вдоль шва трубы до обнаружения дефекта. После чего осуществляется определение геометрии дефекта (формы и размеров дефекта), места и глубины его залегания. Результаты контроля преобразуются в координатный вид с построением координатной модели дефекта, на основе которой выстраивают координатную модель выборки, данные о которой передаются в блок управления 13.

В режиме выборки дефекта блок 13 осуществляет управление роботом 11 и приводом 8 платформы 1. При этом платформа 1 перемещается на необходимое расстояние с обеспечением позиционирования робота 11 напротив участка дефекта, а фрезерная головка позиционируется в начальной точке фрезерования участка дефекта, которая соответствует координатной модели выборки; Далее выполняется операция многопроходного фрезерования, во время которой платформа 1 перемещается в течение времени выполнения выборки. В процессе фрезеровки рабочий инструмент охлаждается путем подачи смазывающей охлаждающей жидкости, кроме того, между проходами оператор, при необходимости, осуществляет очистку фрезы и выборки от стружки с помощью щеток, щупов и пульверизатора со сжатым воздухом.

В режиме заплавления выборки блок 13 осуществляет управление роботом 12 и приводом 8 платформы 1. При этом осуществляется позиционирование робота 12 напротив участка дефекта, и позиционирование оптической лазерной головки в начальной точке выборки, которая соответствует координатной модели выборки. Далее осуществляют операцию заплавления дефекта, при которой лазерное излучение генерируется лазером 14 и подается в оптическую головку, в которой фокусируется в пятно необходимого диаметра.

Заплавление включает очистку выборки с использованием оптической лазерной головки робота 12 перед каждым проходом наплавки.

Система охлаждения 15 производит охлаждение элементов оптической лазерной головки и лазера 14.

В процессе заплавления выборки блок управления 13 автоматически осуществляет позиционирование оборудования наплавки. При этом, в зависимости от размеров выборки выполняется один из двух вариантов наплавки: короткая выборка - лазерная наплавка с присадочным металлом в виде порошка, длинная выборка - лазерная наплавка с присадочным металлом в виде проволоки.

После заплавления дефекта оператор перемещает платформу 1 по рельсам 2 к следующему отмеченному для ремонта участку шва трубы 4 (если он имеется), и восстановление дефекта осуществляется аналогичным образом.

По завершении ремонта шва трубы 4 оператор переводит блок управления 13 в режим ультразвукового контроля по методу TOFD. Посредством робота 10 выполняют ультразвуковой контроль отремонтированного участка для подтверждения качества ремонта.

Заявляемый роботизированный комплекс, представляющий собой находящиеся в функциональной взаимосвязи составные части, позволяет устранить дефекты продольного шва трубы большого диаметра, нанесенного с применением технологии лазерной сварки с максимальным сохранением в зоне ремонта геометрии шва за счет управляемого перемещения платформы, несущей роботы, вдоль продольного шва трубы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Роботизированный комплекс для ремонта дефектов сварных швов труб, изготовленных с использованием технологии лазерной сварки | 2017 |

|

RU2680166C1 |

| Способ ремонта продольного шва трубы, нанесенного методом лазерной сварки | 2017 |

|

RU2656909C1 |

| Способ ремонта продольного шва трубы, нанесенного методом лазерной сварки | 2017 |

|

RU2639182C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Комплекс для ремонта облицовки бассейна выдержки | 2020 |

|

RU2751997C1 |

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668621C1 |

| Способ роботизированной лазерной наплавки для изделий из штамповой стали | 2023 |

|

RU2820294C1 |

| СПОСОБ АВТОМАТИЗИРОВАННОЙ НАРУЖНОЙ ДИАГНОСТИКИ ТРУБОПРОВОДА И АВТОМАТИЗИРОВАННЫЙ ДИАГНОСТИЧЕСКИЙ КОМПЛЕКС ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2021 |

|

RU2757203C1 |

| МОБИЛЬНЫЙ КОМПЛЕКС ДИАГНОСТИКИ РЕЛЬСОВОГО ПУТИ | 2007 |

|

RU2371340C2 |

| Универсальный каркасный модуль и система для лазерной обработки протяженных объектов вращения | 2020 |

|

RU2759273C1 |

Изобретение предназначено для ремонта дефектов продольных швов труб большого диаметра, изготовленных с применением технологий лазерной, гибридной лазерно-дуговой сварки. Комплекс роботизированный включает рельсовую платформу 1, установленную с возможностью перемещения на рельсах 2, расположенных вдоль опорных роликов 3, предназначенных для размещения трубы 4. Рельсовая платформа 1 содержит несущую раму 6 с колесными парами 7. Одна из колесных пар 7 связана с приводом 8 платформы 1, прикрепленным к несущей раме 1. Несущая рама 1 имеет настил 9, поверхность которого представляет собой поверхность платформы 1 с установленными на нем роботом 10 с прибором ультразвукового контроля, роботом 11 с фрезерной головкой, роботом 12 с оптической головкой и оборудованием наплавки и подачи проволоки, блоком управления 13, предназначенным для управления приводом 8 платформы 1 и роботами 10, 11, 12. Комплекс роботизированный позволяет устранить дефекты продольного шва трубы с максимальным сохранением в зоне ремонта геометрии шва за счет управляемого перемещения платформы, несущей роботы, вдоль продольного шва трубы. 2 з.п. ф-лы, 4 ил.

1. Комплекс роботизированный для ремонта дефектов продольных швов труб, изготовленных с применением технологии лазерной сварки, включающий рельсовую платформу, установленную с возможностью перемещения на рельсах, расположенных вдоль опорных роликов, предназначенных для размещения трубы, при этом рельсовая платформа содержит несущую раму, имеющую настил и выполненную с колесными парами, одна из которых связана с приводом платформы, прикрепленным к несущей раме, поверхность настила представляет собой поверхность платформы с установленными на нем роботом с прибором ультразвукового контроля, роботом с фрезерной головкой, роботом с оптической головкой и оборудованием наплавки и подачи проволоки, блоком управления, предназначенным для управления приводом платформы и роботами.

2. Комплекс роботизированный по п. 1, отличающийся тем, что привод платформы содержит электродвигатель, редуктор и муфту привода.

3. Комплекс роботизированный по п. 1, отличающийся тем, что в качестве опорных роликов используют биконические ролики.

| JP 2006110678 A, 27.04.2006 | |||

| JP 2005067031 A, 17.03.2005 | |||

| US 6274839 B1, 14.08.2001 | |||

| US 4907169 A1, 06.03.1990 | |||

| УСТРОЙСТВО И СПОСОБ ТЕКУЩЕГО КОНТРОЛЯ ЗОНЫ СВАРКИ, А ТАКЖЕ СИСТЕМА И СПОСОБ УПРАВЛЕНИЯ СВАРКОЙ | 2003 |

|

RU2312745C2 |

| АВТОМАТИЗИРОВАННЫЙ УЧАСТОК РЕЗКИ И СВАРКИ МЕТАЛЛИЧЕСКИХ КОНСТРУКЦИЙ | 2001 |

|

RU2208506C2 |

Авторы

Даты

2019-06-06—Публикация

2017-08-16—Подача