Изобретение относится к области машиностроения, лазерной техники и технологии и может быть использовано для ремонта полученного лазерной или лазерно-дуговой сваркой рабочего сварного шва стальной сформованной трубной заготовки толщиной от 8 до 45 мм, диаметром до 1420 мм и притуплением кромок до 20-22 мм.

Проведение сварочных работ для изготовления сформованных стальных труб посредством лазерной или лазерно-дуговой сварки (далее - лазерной сварки) представляет собой технологию изготовления стальной трубы с помощью сварки продольных краев (кромок) открытой трубы воздействием лазерного луча и электрической дуги. Производство является сложным многоэтапным процессом, включающим:

- наложение технологического шва, например, дуговой сваркой с последующим контролем качества и возможным ремонтом,

- наложение рабочего шва лазерно-дуговой сваркой, с последующим контролем качества и возможным ремонтом.

- в зависимости от разделки кромок наложение только облицовочного наружного шва или внутреннего и наружного швов дуговой сваркой с последующим контролем качества и возможным ремонтом.

Особенностью лазерной сварки являются высокие требования к точности сборки свариваемых кромок, несоответствие которым может привести к такому дефекту, как несплавление. Кроме того, характерным дефектом для лазерной сварки является образование такого дефекта, как протяженная газовая полость (пористость). В то время как технология ремонта швов, полученных методом дуговой сварки, хорошо изучена и опробована, технология ремонта швов, полученных методом лазерной и гибридной лазерно-дуговой сварки, является малоизученной и труднореализуемой.

Анализ уровня техники, касающегося способов ремонта сварных швов, которые могут быть использованы для ремонта рабочего сварного шва стальной сформованной трубной заготовки, полученного лазерной или лазерно-дуговой сваркой, выявил следующее.

Известен способ ремонта сварных швов, в соответствии с которым дефектный участок расплавляют концентрированным источником тепла на

глубину равную 1,3-1,5 от глубины залегания дефекта. Направляя тепло в зону дефекта в начале процесса, интенсивность теплового излучения плавно увеличивают от нуля до рабочего значения, а затем - после всплытия дефекта на поверхность шва изделия - плавно уменьшают до нуля. (РФ, патент №2012474, В23Р 6/04, опубл. 15.05.1994).

Необходимость проплавления области дефекта на глубину, значительно превышающую его глубину его формирования (в полтора раза больше), ограничивает использование способа, поскольку дефект может быть в нижней корневой зоне шва, близкой к внутренней поверхности, например, трубы. Кроме того, воздействие концентрированным источником тепла не позволяет концентрировать термическое воздействие в пределах зоны дефекта. В результате тепловое воздействие переходит и в приграничную с дефектом область, расширяя зону теплового воздействия. Потребность в большом количестве тепла для расплавления металла шва в зоне дефекта, необходимость расплавления зоны дефекта на указанную глубину, невозможность оптимизации границ термического воздействия приводят к образованию обширной зоны термического влияния и, как следствие, к возрастанию внутренних напряжений в металле шва и в околошовном пространстве и к образованию новых дефектов шва. При этом известный способ позволяет устранить только дефекты в виде газовых пор, раковин и шлаковых включений. Кроме того, этот способ неприменим для ремонта швов, выполненных лазерной сваркой, так как из-за небольшой ширины шва трудно локализовать источник тепла внутри шва в области дефекта, что приведет фактически к переплаву околошовной зоны, а, следовательно, приведет к образованию новых дефектов. Кроме того, способ сложен по выполнению и не позволяет выполнять ремонт швов в труднодоступных местах, в частности выполнять ремонт корневого шва на внутренней стороне трубы.

Известен способ ремонта трещин металлоконструкций, включающий последовательную заварку трещины по всей длине. При этом трещину заваривают путем локального точечного нагрева и переплава основного металла вдоль трещины контактной точечной или шовной сварочной машиной с формированием монолитного ядра. Затем заварку ведут с вершины трещины по всей ее длине с перекрытием предыдущего сформированного ядра как минимум на 30%. Для снятия сварочных напряжений сформированное ядро нагревают в режиме термообработки и проковывают на контактной точечной или шовной сварочной машине (РФ, патент №2378098, В23Р 6/04, В23K 11/00, опубл. 01.01.2010).

Способ сложен по выполнению. Невозможность применения при ремонте сварочного шва трубы используемого в известном способе метода снятия сварочных напряжений и высокая теплоемкость известного способа, включающего двукратную переварку металла вдоль трещины, обуславливают образование обширной зоны термического влияния и, как, следствие, возрастание внутренних напряжений в металле шва и в околошовном пространстве, и к образованию новых дефектов шва. Кроме того, в результате ремонта шва известным способом за счет выполнения переварки трещины значительно увеличивается ширина шва, что при использовании способа для ремонта швов, выполненных лазерной сваркой, приводит к потере одного из преимуществ лазерной сварки - узкий шов.

Известен способ устранения трещин в сварных соединениях, включающий переплав сварного шва в зоне расположения трещины, в соответствии с которым осуществляют локальный переплав по всему сечению сварного шва в направлении трещины на расстоянии 2-5 толщин свариваемого металла от одного конца трещины и с противоположного конца трещины на расстоянии от трещины 1-3 толщин свариваемого металла, а при переплавлении зоны шва с трещиной частично переплавляют зону предыдущего переплава (РФ, патент №2012474, В23Р 6/04, опубл. 15.05.1994).

Поскольку в известном способе переплавку выполняют двукратно на расстоянии 2-5 толщин свариваемого металла от одного конца трещины и с противоположного конца трещины на расстоянии от трещины 1-3 толщин свариваемого металла, а также переплавляют сам шов с трещиной (фактически - это многопроходная сварка), то это неизбежно приводит к образованию обширной зоны термического влияния и в околошовном пространстве и, как следствие, приводит к возрастанию внутренних напряжений в металле шва и к образованию новых дефектов шва. Очевидно, что двукратное выполнение переплавки на расстоянии от дефекта 2-5 и 1-3 толщин свариваемого металла предполагает использование известного способа для небольших толщин металла, тогда как толщина стенки трубы может достигать от 8 до 45 мм, что не позволяет использовать известный способ для ремонта корневого шва на внутренней стороне трубы. Кроме того, поскольку увеличивается ширина шва, то, при использовании способа для ремонта швов, выполненных лазерной сваркой, теряется преимущество лазерной сварки, а именно: узкий шов.

Известен способ ремонта трещин металлических конструкций, включающий последовательную заварку посредством дуги по всей длине трещины (СССР, авторское свидетельство 1593876 кл. В23Р 6/04, год публикации: 1990). В соответствии со способом разделывают трещину путем высверливания ряда сквозных отверстий вдоль линии трещины с образованием между отверстиями перемычек. Заварку разделанной трещины выполняют путем многопроходной последовательной заплавки дугой каждого отверстия вдоль трещины. Наложение каждого валика производят ручной сваркой короткой дугой при температуре 3200°С, последовательно перемещая электрод в сторону, обращенную к сварщику.

Предлагаемая разделка шва для ремонта усложняет способ, расширяет будущий сварочный шов и, кроме того, не позволяет оптимизировать границы термического воздействия, что, в совокупности с использованием для заплавки дефекта теплоемкой многопроходной дуговой сварки, расширяет зону термического влияния, приводит к возрастанию внутренних напряжений в металле шва и в околошовном пространстве и, как следствие, к возможности образования новых дефектов. При этом теряется достоинство лазерной сварки - узкий шов. Кроме того, из-за используемой разделки шва способ сложен для выполнения ремонта швов в труднодоступных местах, в частности для выполнения ремонта корневого шва на внутренней стороне трубы.

Известен способ исправления дефектов металлоконструкций, включающий механическую разделку дефектного места, установку в нее вставки из сплава, близкого по химическому составу с основным металлом, локальный нагрев и заполнение разделки расплавленным металлом (РФ, патент №2204467, В23Р 06/00, 27.06.2003). В данном способе наплавку дефектного места осуществляют неплавящимся электродом в среде защитного газа.

Использование известного способа для ремонта шва, выполненного лазерной сваркой, требует выполнения в шве выборки для вставки, значительно превышающей объем существующего дефекта и ширину шва, что заведомо увеличивает зону термического воздействия при заплавлении дефекта и обуславливают вероятность появления новых усадочных дефектов. Кроме того, способ технологически сложен, что не позволяет использовать его для ремонта шва в труднодоступных местах трубы, в частности, для ремонта корневого шва внутри трубы.

Наиболее близкий к предлагаемому способ ремонта сваркой дефекта сварного шва трубы включает обнаружение дефекта, обозначение границ дефекта, выполнение выборки дефектного участка и многопроходную заплавку выборки дугой с плавящимся электродом. Выборку дефектного участка выполняют механическим способом: шлифмашинкой с набором абразивных кругов и дисковых проволочных щеток, до получения необходимой формы и параметров выборки. Наружные поверхности свариваемых кромок, прилегающие к границам выборки, зачищают до металлического блеска на ширину 10-15 мм, для качественного выполнения заварочного шва дуговой сваркой. Затем заплавляют выборку многопроходной дуговой сваркой в защитных газах или плавящимся электродом («Временная инструкция по технологиям ремонта сваркой дефектов труб и сварных соединений газопроводов», утвержденная ПАО «Газпром», 2005 г., информация размещена на веб-странице http://aquagroup.ru/normdocs/13237).

Предлагаемое выполнение выборки дефекта шлифмашинкой с набором абразивных кругов и дисковых проволочных щеток, несмотря на предварительное обозначение границ дефекта, не позволяет выполнить выборку точно в пределах границ. В процессе выполнения выборки выполняют периодически контроль геометрии выборки. При этом выборку выполняют заведомо больше для надежного устранения дефекта шва. В результате объем выборки превышает действительный объем дефекта, а послеремонтный сварочный шов значительно шире первоначального шва. Особенно это негативно отражается при выборке дефекта в узком сварочном шве, выполненном лазерной сваркой. В этом случае границы выборки заведомо выходят за пределы шва, а объем выборки значительно превышает объем дефекта. Невозможность оптимизации границ выборки, а также устранение дефекта многопроходной дуговой сваркой требуют увеличенного тепловложения при устранении дефекта шва, что приводит к расширению зоны термического влияния и, как следствие, к возрастанию внутренних напряжений в металле шва и околошовной зоне, по сравнению с уже имеющимися после основной сварки, и, следовательно, к возможности образования новых дефектов. При этом из-за расширения результирующего шва теряется преимущество лазерной сварки - узкий шов. Кроме того, высокая трудоемкость известного способа, необходимость периодического контроля геометрии выборки не позволяют выполнять ремонт швов в труднодоступных местах, в частности выполнять ремонт корневого шва на внутренней стороне трубы.

Таким образом, анализ уровня техники, относящегося к ремонту сварных швов, показал следующее. В выявленных в результате патентного поиска способах отсутствует возможность оптимизации границ выборки дефекта, что особенно важно при ремонте узкого шва лазерной сварки. В результате выполнения выборки дефекта в выявленных способах ремонта сварных швов неоправданно увеличиваются послеремонтная ширина шва и объем выборки дефекта. При этом в применении к узкому лазерному шву объем выборки металла известными способами всегда превышает объем дефекта исходного шва. Кроме того, в известных способах ремонтный шов, как правило, выполняют многопроходной дуговой сваркой, что сопровождается большим тепловложением, которое после основной сварки исходного шва добавляет к остаточным напряжениям в металле шва и околошовной зоне еще и напряжения после ремонта. К тому же, ремонтный шов, выполненный многопроходной дуговой сваркой, шире первоначального шва, что является не меньшим концентратором напряжений, чем сам дефект. При этом, по отношению к шву, выполненному лазерной сваркой, теряется одно из преимуществ - узкий шов, который обуславливает незначительную величину зоны термического влияния при лазерной сварке и является ее достоинством. Кроме того, известные способы не позволяют выполнять ремонт шва на внутренней стороне трубы, в частности выполнять ремонт корневого шва на внутренней стороне трубы, из-за сложности и трудоемкости, или из-за невозможности использования их для решения этой задачи в принципе.

Таким образом, из вышеизложенного вытекает проблема устранения дефекта рабочего сварного шва сформованной трубной заготовки, выполненного с использованием лазера, без снижения механических характеристик металла шва и околошовной зоны, обусловленных термическим воздействием в процессе ремонта, с сохранением в зоне ремонта геометрии шва и с возможностью выполнения ремонта корневого шва внутри сформованной трубной заготовки.

Заявленный способ устранения дефекта сварного шва сформованной трубной заготовки при осуществлении решает проблему устранения дефекта рабочего сварного шва сформованной трубной заготовки, выполненного с использованием лазера, без снижения механических характеристик металла шва и околошовной зоны, обусловленных термическим воздействием в процессе ремонта, с сохранением в зоне ремонта геометрии шва и с возможностью выполнения ремонта корневого шва внутри сформованной трубной заготовки.

При осуществлении заявленного способа достигается технический результат:

- снижение зоны термического воздействия при устранении дефекта рабочего шва сформованной трубной заготовки, выполненного лазерной сваркой;

- минимизация тепловложения в ремонтный участок лазерного шва при устранении дефекта рабочего шва сформованной трубной заготовки, выполненного лазерной сваркой;

- минимизация объема выборки дефектного участка рабочего шва сформованной трубной заготовки, выполненного лазерной сваркой;

- возможность ремонта сварочного шва в труднодоступных местах, в частности, возможность ремонта внутри трубы рабочего шва сформованной трубной заготовки, выполненного лазерной сваркой.

Сущность заявленного изобретения заключается в том, что в способе устранения дефекта сварного шва сформованной трубной заготовки, выполненного с использованием лазера, включающем обнаружение дефекта, обозначение его границ, выборку дефектного участка в пределах обозначенных границ и заполнение его наплавкой, новым является то, что выборку дефектного участка сварного шва выполняют плазменно-дуговой резкой, а заполнение его наплавкой - посредством дуговой сварки плавящимся электродом на обратной полярности с увеличенным вылетом, выбранном из условия выполнения наплавки за один проход, причем наплавку осуществляют непосредственно после осуществления выборки металла дефектного участка сварного шва, температура которого не достигла температуры его кристаллизации.

Технический результат достигается следующим образом. Существенные признаки формулы изобретения: «Способ устранения дефекта сварного шва, выполненного с использованием лазера, включающий обнаружение дефекта, обозначение границ дефекта, выборку дефектного участка, устранение дефекта посредством наплавки дуговой сваркой с плавящимся электродом…» - являются неотъемлемой частью заявленного способа и обеспечивают его осуществимость, следовательно, обеспечивают достижение заявленного технического результата.

Как отмечалось выше, в известных способах ремонта сварных швов выборку дефекта сварки выполняют способами, которые увеличивают ширину шва после ремонта, например, шлифовальным кругом, высверливанием. Использование

известных способов выполнения выборки дефекта в сварном шве не позволяют оптимизировать ее геометрические размеры, следовательно, оптимизировать тепловложения при заплавлении дефекта. При этом в применении к узкому лазерному шву это приводит к тому, что ширина выборки и ее объем всегда будут превышать ширину шва и объем дефекта шва, выходя в околошовную зону.

В заявленном способе выборку дефектного участка выполняют посредством плазменно-дуговой резки.

Принцип работы плазменного резака заключается в том, что сформированная в канале подачи газа струя воздуха, сжатого до установленного предела, поступает в рабочую зону, где уже находится предварительно зажженная электрическая дуга. Она и преобразует его в плазму. Под плазмой понимают высокотемпературный ионизированный газ, который может проводить электроток. Плазменная дуга формируется в плазмотроне из обычной электрической дуги, которую сжимают, а затем привносят в нее газ, обладающий возможностью образования плазмы. Для резки металлов применяют плазменно-дуговую резку, при которой подвергающийся резке образец должен проводить электрический ток. В этом случае деталь становится одним из элементов эл/цепи, и между ней и горелкой возникает искра. Ток режет заготовку методом плавления материала. Одновременно плазменная струя удаляет из области реза частички расплавленного металла, то есть производит зачистку рабочей зоны. В результате, в случае применения плазменно-дуговой сварки для осуществления заявленного способа, в сварном шве формируется выемка. При этом рез после плазменно-дуговой сварки получается качественным и высокоточным, что позволяет оптимально минимизировать объем выемки дефекта шва и выполнять выборку дефекта строго в соответствии с отмеченными границами в пределах первоначального сварочного шва, т.е. оптимизировать размеры выборки, что позволяет сохранить геометрию первоначально выполненного шва.

Высокая скорость резки металлов обусловливает локальный нагрев детали, что позволяет минимизировать напряжения в металле шва и околошовном пространстве, возникающие в результате совокупного термического воздействия со сварочной дугой при дальнейшей заплавке дефекта.

Известно, что после устранения дефекта многопроходной наплавкой посредством дуги сварочной горелки формируется более широкий шов, что увеличивает зону термического влияния, увеличивает напряжения в металле шва и в околошовном пространстве, также способствует образованию новых дефектов шва. Кроме того, при этом теряется одно из преимуществ лазерной сварки - узкий шов, который обусловливает незначительную величину зоны термического влияния при лазерной сварке и является ее достоинством.

Использование для выполнения выборки дефекта шва плазменно-дуговой резки обеспечивает возможность устранения дефекта посредством дуговой сварки однопроходной наплавкой, что позволяет выполнить ремонт практически в пределах ширины первоначального шва. Это обеспечивается тем, что выполнение выборки дефекта плазменно-дуговой резкой позволяет минимизировать геометрические размеры выборки, а, следовательно, позволяет минимизировать количество требуемого жидкого металла и тепловложения при наплавке выборки. Кроме того, время начала устранения дефекта наплавкой соответствует времени окончания выполнения операции выборки дефектного участка, т.е. наплавку сваркой выполняют непосредственно после выполнения выборки плазменно-дуговой резкой, что обеспечивает непрерывность процесса и позволяет использовать наличие локального нагрева металла в области резки. Поскольку при резке металл шва нагревается до температуры плавления, то благодаря непрерывности процесса, металл шва не успевает остыть до температуры кристаллизации, что позволяет снизить количество тепловложения от дуговой горелки и выполнить наплавку за один проход. В результате снижается общее время теплового воздействия, что, в свою очередь, снижает вероятность появления новых дефектов, являющихся следствием ремонта шва, позволяет предупредить появление дополнительных дефектов шва, вызванных повторным термическим воздействием, сохранив остаточные напряжения в металле шва и околошовной зоне на уровне, соответствующем основной сварке шва.

Таким образом, в заявленном способе плазменно-дуговая резка, кроме основной функции - резки металла, выполняет дополнительную функцию - предварительный разогрев поверхностных слоев металла выборки, что при выполнении наплавки дугой обеспечивает проникновение жидкого металла расплавленного электрода в металл ремонтируемой зоны шва на глубину, достаточную для образования прочных кристаллизационных связей при остывании. При этом, благодаря тому, что вылет электрода увеличен на 10-40 мм, по сравнению с расчетным, в совокупности с вышеизложенным, обеспечивается достаточное количество жидкого металла для заполнения выборки любого объема за один проход.

Количественные значения увеличения в дуговой сварке вылета электрода на 10-40 мм, по сравнению с расчетным, получены опытным путем и являются оптимальными.

Выполнение наплавки электрической дугой в режиме обратной полярности обеспечивает стабильность горения дуги, а, следовательно, стабильность теплового режима, что, помимо снижения вероятности возникновения в результате ремонта дополнительных дефектов шва из-за термического воздействия, улучшает качество ремонта, обеспечивая равномерное поступление расплавленного металла в выборку. Кроме того, в режиме обратной полярности разбрызгивание расплавленного металла электрода незначительно, что способствует максимальному использованию его для выполнения наплавки, что также оказывает положительное влияние на температурный режим и качество наплавки.

В результате, использование заявленного способа обеспечивает ремонт рабочего шва трубной заготовки, выполненного лазерной сваркой, без снижения механических характеристик металла шва и околошовной зоны и с сохранением в зоне ремонта геометрии шва. Поскольку сварной шов, выполненный лазерной сваркой, значительно уже сварного шва, выполненного электрической дугой, то заявленный способ некритичен к ширине исходного шва, что позволяет ремонтировать с помощью заявленного способа сварочные швы, выполненные различными видами сварок: электродуговой, лазерной, лазерно-дуговой. В результате обеспечивается достижение дополнительного технического результата: расширение арсенала средств для выполнения ремонта сварных швов.

Плазменно-дуговая резка металла известна, например, источниками информации является Интернет-среда (веб-страницы: http://tutmet.ru/plazmennaja-rezka-metalla-princip-raboty-tehnologija.html; http://ismith.ru/metalworking/plazmennaya-rezka-metalla/).

Однако неизвестно использование пламенно-дуговой резки металла для устранения дефекта сварного шва и неизвестно использование операции плазменно-дуговой резки металла, производимых одновременно, помимо выполнения основной функции для предварительного подогрева наплавляемой поверхности выборки дефекта шва и последующего устранения дефекта шва однопроходной наплавкой дугой, а также неизвестно использование плазменно-дуговой резки металла для устранения дефекта сварного шва, выполненного с использованием лазера, а именно: для выполнения выборки дефектного участка сварного шва, выполненного с использованием лазера.

Кроме того, неизвестно использование плазменно-дуговой резки для устранения дефекта рабочего сварного шва сформованной трубной заготовки, выполненного с использованием лазера, без снижения механических характеристик металла шва и околошовной зоны, обусловленных термическим воздействием в процессе ремонта, и с сохранением в зоне ремонта геометрии шва, а также неизвестно использование плазменно-дуговой резки для достижения технического результата, заключающегося в снижении зоны термического воздействия при устранении дефекта шва сформованной трубной заготовки, выполненного лазерной сваркой; в минимизации тепловложения в ремонтный участок лазерного шва при устранении дефекта шва сформованной трубной заготовки, выполненного лазерной сваркой; в минимизация объема выемки дефектного участка шва сформованной трубной заготовки, выполненного лазерной сваркой.

Таким образом, в заявленном способе устранения дефекта сварного шва плазменно-дуговая резка металла, ранее не использовавшаяся для ремонта сварного шва, в том числе, выполненного лазерной сваркой, впервые предложена для ремонта сварного шва, в том числе выполненного лазерной сваркой.

Из вышеизложенного следует, что заявленный способ устранения дефекта сварного шва при осуществлении решает проблему устранения дефекта рабочего сварного шва сформованной трубной заготовки, выполненного с использованием лазера, без снижения механических характеристик металла шва и околошовной зоны, обусловленных термическим воздействием в процессе ремонта, с сохранением в зоне ремонта геометрии шва и с возможностью выполнения ремонта корневого шва внутри сформованной трубной заготовки. При осуществлении заявленного способа достигается технический результат, заключающийся: в снижении зоны термического воздействия при устранении дефекта рабочего шва сформованной трубной заготовки, выполненного лазерной сваркой; в минимизации тепловложения в ремонтный участок лазерного шва при устранении дефекта рабочего шва сформованной трубной заготовки, выполненного лазерной сваркой; в минимизации объема выемки дефектного участка рабочего шва сформованной трубной заготовки, выполненного лазерной сваркой; в возможности ремонта сварочного шва в труднодоступных местах, в частности, в возможности ремонта внутри трубы рабочего шва сформованной трубной заготовки, выполненного лазерной сваркой.

Кроме того, заявленный способ устранения дефекта сварного шва при осуществлении обеспечивает достижение дополнительного технического результата: расширение арсенала средств для выполнения ремонта сварных швов.

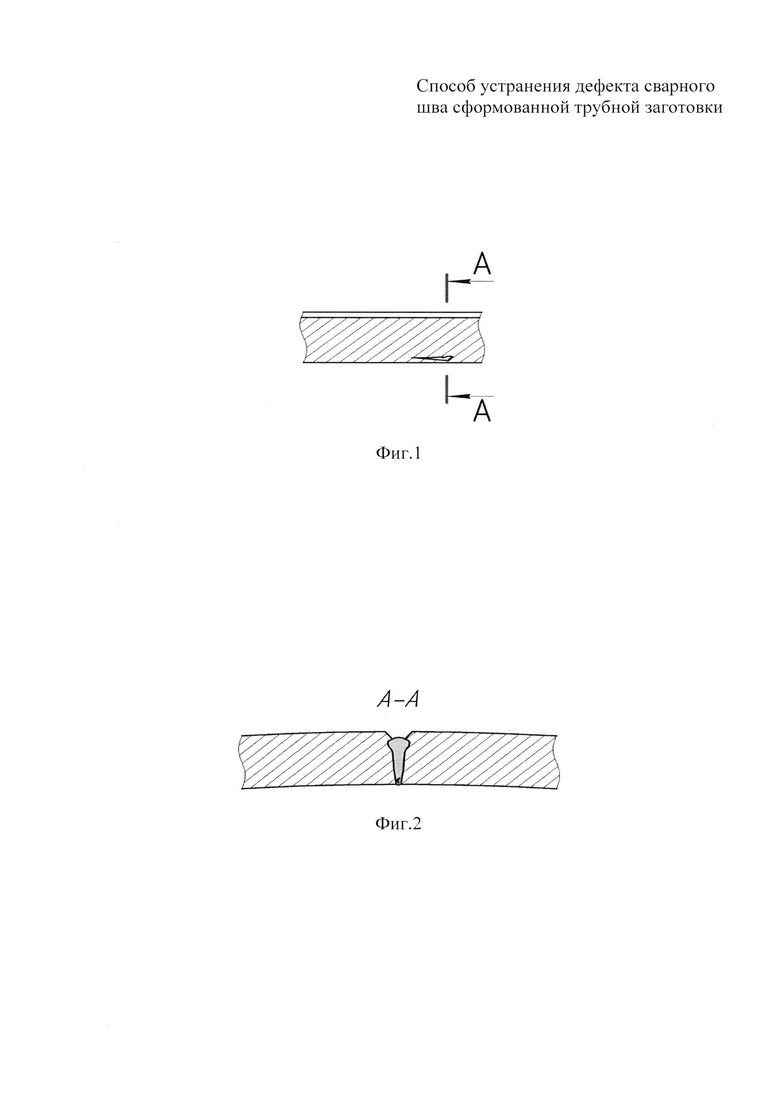

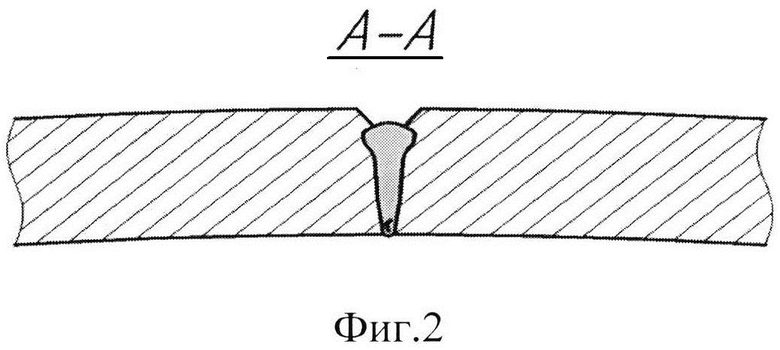

На фиг. 1 изображен вертикальный разрез фрагмента сварного шва с дефектным участком; на фиг. 2 - вид А-А дефектного участка сварного шва с выполненной наплавкой.

Заявленный способ устранения дефекта сварного шва осуществляют следующим образом. После обследования состояния шва и обнаружения дефекта, обозначают границы дефекта, выполняют выборку дефектного участка и устранение дефекта посредством наплавки дуговой сваркой с плавящимся электродом. Выборку дефектного участка выполняют в соответствии с обозначенными границами дефекта посредством плазменно-дуговой резки. Время начала устранения дефекта наплавкой соответствует времени окончания выполнения операции выборки дефектного участка. Выполняют наплавку посредством дуговой сварки на обратной полярности, при этом в дуговой сварке вылет электрода увеличивают на 10-40 мм, по сравнению с расчетным, а наплавку выполняют за один проход.

После выполнения рабочего шва, заготовку устанавливают швом в положение на 12 часов, чтобы провести ультразвуковой дифракционно-временной неразрушающий контроль (ToFD) на основе датчиков EMAT (Electro-Magnetic Acoustic Transducer) с генерацией ультразвуковой волны с помощью диодной накачки. Преимуществом преобразователей ЕМАТ перед пьезоэлектрическими преобразователями является возможность работы без контактирующей жидкости. Одним из преимуществ лазерно-ультразвуковой дефектоскопии перед обычной ультразвуковой дефектоскопией является повышенная чувствительность. Данные методы позволяют не только обнаружить дефект, но и определить глубину его залегания. Выявленные дефекты помечали. Затем, при необходимости, проводили рентгенотелевизионный контроль для подтверждения необходимости ремонта. Участки с обнаруженными дефектами отмечали на трубе контроллером.

Ремонт шва внутри трубы выполняли вручную. Заявленный способ был опробован при ремонте сварочного шва стальных пластин длиной 50 см, толщиной 21,7 мм из углеродистой стали класса прочности K60. Шов выполняли гибридной лазерно-дуговой сваркой. В результате контроля качества шва выявлен дефект (фиг. 1) в виде газовой полости.

С помощью плазменно-дуговой резки с использованием сжатого воздуха был выполнен паз на всю протяженность дефекта, при этом глубина паза - 5 мм, диаметр сопла 1,4 мм, ток от 50 до 100 А, расход воздуха от 10 до 15 л/мин, напряжение от 100 до 120 В, ширина паза до 2 мм.

Заплавление паза осуществляли с помощью дуговой полуавтоматической сварки на обратной полярности в среде углекислого газа. Использовали сварочную горелку фирмы Fronius. Толщина плавящегося электрода (проволоки) 1,6 мм; ток 200-250 А; напряжение от 15 до 25 В; вылет электрода 32-36 мм, то есть на 15-19 мм больше расчетного; скорость подачи проволоки 190-220 м/ч, скорость наплавки 70-110 м/час.

Следует отметить, что расчетное значение вылета электрода можно определить, основываясь на сведениях из книги: Сварка в углекислом газе, автор А.Г. Потапьевский, изд. Машиностроение, М., 1984 г., стр. 26, табл. 3.

После выполнения наплавки осмотр шлифа посредством специального оборудования не выявил несплавлений и трещин (фиг. 2).

Для подтверждения достижения заявленного технического результата, исследовали макроструктуру сварных швов путем травления продольных шлифов сварного соединения реактивом Вагапова.

При традиционном способе ремонта с применением шлифовального круга увеличивается объем удаляемого металла, что приводит к увеличению объема наплавляемого металла, что в свою очередь увеличивает затраты на погонную энергию и повышает риск образования горячих трещин.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ устранения дефекта сварного шва трубной сформованной заготовки, выполненного с использованием лазера | 2017 |

|

RU2668623C1 |

| Способ ремонта основных швов электросварных труб диаметром от 508 до 2520 мм с толщиной стенки от 6 до 50 мм из аустенитных марок стали (варианты) | 2024 |

|

RU2836727C1 |

| Способ сварки сформованной трубной заготовки с индукционным подогревом | 2017 |

|

RU2660540C1 |

| Способ ремонта продольного шва трубы, нанесенного методом лазерной сварки | 2017 |

|

RU2639182C1 |

| Устройство для лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660503C1 |

| Способ лазерно-дуговой сварки стыка заготовок из углеродистой стали с толщиной стенок 10-45 мм | 2017 |

|

RU2660791C1 |

| Способ ремонта отливок с применением дуговой сварки | 2015 |

|

RU2630080C2 |

| Способ лазерно-дуговой сварки стыка сформованной трубной заготовки | 2017 |

|

RU2660541C1 |

| Способ лазерной-дуговой сварки стальной сформованной трубной заготовки | 2017 |

|

RU2668641C1 |

| Способ ремонта металлических трубопроводов в полевых условиях и установка для его осуществления | 2020 |

|

RU2734312C1 |

Изобретение может быть использовано для ремонта сварных швов сформованной трубной заготовки толщиной от 8 до 45 мм, диаметром до 1420 мм, полученных лазерной или лазерно-дуговой сваркой. Осуществляют выборку дефектного участка в пределах обозначенных границ плазменно-дуговой резкой и заполнение его плавящимся электродом на обратной полярности с увеличенным вылетом, выбранным из условия выполнения наплавки за один проход. Наплавку осуществляют непосредственно после осуществления выборки металла дефектного участка сварного шва, температура которого не достигла температуры его кристаллизации. Способ обеспечивает минимизацию тепловложения в ремонтируемый участок сварного шва, полученного лазерной сваркой, и снижает объем выемки дефектного участка, позволяет производить ремонт внутри трубной заготовки с сохранением в зоне ремонта геометрии сварного шва и без снижения механических характеристик металла шва. 2 ил.

Способ устранения дефекта сварного шва сформованной трубной заготовки, выполненного с использованием лазера, включающий обнаружение дефекта, обозначение его границ, выборку дефектного участка в пределах обозначенных границ и заполнение его наплавкой, отличающийся тем, что выборку дефектного участка сварного шва выполняют плазменно-дуговой резкой, а заполнение его наплавкой - посредством дуговой сварки плавящимся электродом на обратной полярности с увеличенным вылетом, выбранным из условия выполнения наплавки за один проход, причем наплавку осуществляют непосредственно после осуществления выборки металла дефектного участка сварного шва, температура которого не достигла температуры его кристаллизации.

| СПОСОБ УСТРАНЕНИЯ ТРЕЩИН В СВАРНЫХ СОЕДИНЕНИЯХ | 1991 |

|

RU2012474C1 |

| СПОСОБ РЕМОНТА ТРУБ МАГИСТРАЛЬНЫХ ГАЗОПРОВОДОВ СО СТРЕССКОРРОЗИОННЫМИ ТРЕЩИНАМИ | 2006 |

|

RU2337803C2 |

| Способ плазменно-дуговой поверхностной резки | 1976 |

|

SU654370A1 |

| JP 0061067583 А, 07.04.1986 | |||

| JP 0009168927 A, 30.06.1997. | |||

Авторы

Даты

2018-10-02—Публикация

2017-08-15—Подача