Изобретение относится к области размерной электрохимической обработки металлов и сплавов и использовано для восстановления металлообрабатывающего инструмента после наплавки на него упрочняющего сплава. Изобретение относится к разработке способа восстановления сложнопрофильных поверхностей, изношенных в процессе эксплуатации.

Известен способ восстановления рабочей поверхности штоков поршней крейцкопфных судовых двигателей (Артамонов Г.И., Грачев А.И., Куклин В.М., Коротыч С.Г., Калашников B.C. Плазменное напыление поршневых штоков// Сварочное производство, 2002, №1, с.32), в котором после нанесения покрытия из металлического порошкового сплава на поверхность детали осуществляют механическую обработку поверхности детали. Механическую обработку рабочей поверхности штока производят на круглошлифовальном станке повышенной точности.

Недостатком известного способа является невозможность восстановления сложнопрофильных поверхностей деталей после наплавки на них упрочняющего сплава механической обработкой вследствие высокой твердости наплавленных на изношенные поверхности покрытий. Поэтому известный способ применяют при обработке деталей скольжения, пар трения и т.д., где возможно применение в качестве механической обработки плоской и (или) круглой шлифовки.

Известен способ электрохимической обработки режущих граней инструмента и устройство для его осуществления, при котором начинают электрохимическую обработку вибрирующим электродом-инструментом, рабочая поверхности которого имеет форму, идентичную форме режущей грани на импульсном токе. При этом поверхность торца заготовки в зоне формирования острия экранируют, а перед окончанием обработки движение электрода прекращают и окончательную обработку завершают при неподвижном электроде (Патент РФ №2150358, В 23 Н 3/00, 2000 г.). Известное устройство для электрохимической обработки режущих граней инструмента содержит подвижный электрод-инструмент с рабочей поверхностью, имеющей форму, идентичную форме режущей грани инструмента, заготовку, неподвижный по отношению к заготовке диэлектрический экран, установленный со стороны торца заготовки и имеющий выборку, ширина и глубина которой равны 0,5-1,0 рабочего межэлектродного зазора, и накопительную камеру для подачи электролита (Патент РФ №2150358, В 23 Н 3/00, 2000 г.).

Недостатком известного способа и устройства для его осуществления является низкое качество обработки, которое, во-первых, является следствием невозможности минимизировать межэлектродный зазор в заключительной стадии обработки из-за прекращения движения электрода-инструмента; а во-вторых, анализ движения электролита в зоне обработки показывает, что щели, расположенные по бокам заготовки, шунтируют поток электролита в межэлектродном зазоре.

Перед авторами стояла задача разработать способ электрохимической размерной обработки инструмента и устройство для его осуществления, в частности, для восстановления металлообрабатывающего инструмента после наплавки на него упрочняющего сплава, позволяющие получить высокое качество обработки.

Поставленная задача решена в предлагаемом способе электрохимической размерной обработки инструмента, включающем подачу электрода-инструмента относительно электрода-заготовки, в котором обработку осуществляют при амплитудном значении технологического напряжения 12 В; линейной скорости подачи электрода-инструмента 0,2 мм/мин и длительности импульса технологического напряжения 3300 мкс, вибрирующим электродом-инструментом с подачей импульсов технологического напряжения, синхронизированной с колебаниями электрода-инструмента, при этом значения амплитудного технологического напряжения, линейной скорости подачи электрода-инструмента и длительности импульса технологического напряжения поддерживают постоянными в течение всего времени обработки.

Поставленная задача решена также в предлагаемом устройстве для электрохимической размерной обработки инструмента, содержащем электрод-инструмент, устанавливаемый с межэлектродным зазором относительно обрабатываемого электрода-заготовки, которое снабжено технологической оснасткой с базировочными элементами для базирования электрода-заготовки в виде корпуса сверлильной головки относительно электрода-инструмента, в качестве базировочных элементов использованы штифты, которые закреплены в выборках под направляющие пластины корпуса сверлильной головки и имеют прямоугольное сечение в нижней части и круглое сечение в выступающей части над корпусом сверлильной головки, при этом технологическая оснастка выполнена разборной, включает параллелепипед с двумя круглыми отверстиями под базировочные штифты, одним треугольным сквозным пазом под электрод-инструмент и выборкой, повторяющей геометрию торца сверлильной головки, и содержит накопительную камеру для электролита, а боковая плоскость электрода-инструмента изолирована диэлектрическим экраном за исключением полоски шириной не более 0,5 мм.

В настоящее время не известен способ электрохимической размерной обработки инструмента, а также устройство для его осуществления, обеспечивающие восстановление металлообрабатывающего инструмента после наплавки на него упрочняющего сплава с высоким качеством.

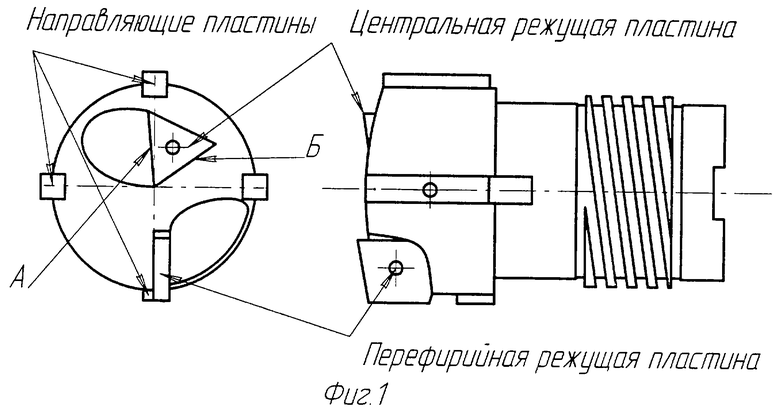

Отклонение линейных размеров восстановленного инструмента не должно превышать ±0,02 мм. Достижение такой точности представляет собой достаточно сложную задачу, решение которой отражено в предлагаемом изобретении. Наилучший результат при использовании метода электрохимической размерной обработки может быть получен при достижении максимально возможной скорости обработки при минимально допустимом зазоре. При этом необходимо выполнение точной базировки обрабатываемой детали относительно электрода-инструмента; использование технологической оснастки, обеспечивающей интенсивную и без потерь прокачку электролита через межэлектродный зазор; применение конструкции электрода-инструмента, учитывающей особенности геометрии обрабатываемой детали и обеспечивающей жесткость системы “станок-приспособление-инструмент-деталь”; а также определение оптимальных параметров обработки. В предлагаемом способе при выборе режимов электрохимической размерной обработки восстанавливаемого инструмента (см. фиг.1) необходимо учитывать наличие в обрабатываемой детали плоскостей, перпендикулярных направлению движения электрода-инструмента, т.е. торцевых, и параллельных направлению движения, т.е. боковых. Обработка такой комбинированной поверхности требует стабильности следующих параметров: скорости подачи электрода-инструмента, амплитудного значения технологического напряжения и длительности импульса технологического напряжения. Используемый в известном способе при импульсно-циклическом методе электрохимической обработки старт-стопный режим движения электрода-инструмента относительно детали основан на том, что скорость подачи устанавливается немного больше, чем скорость съема металла. В результате этого происходит постоянное уменьшение межэлектродного зазора, что приводит к механическому контакту электрода-инструмента с деталью. Система слежения электрохимического оборудования фиксирует контакт, прекращает подачу электрода-инструмента на определенный промежуток времени, за который продукты растворения выносятся из межэлектродного зазора, затем снова включается подача со скоростью, превышающей скорость анодного растворения. Такой способ обработки позволяет получать высокое качество торцевых поверхностей обрабатываемых деталей. Однако каждый останов электрода-инструмента ведет к растравливанию боковых поверхностей, что отрицательно влияет на качество и точность обработки. Поэтому авторами был разработан способ восстановления сложнопрофильного металлообрабатывающего инструмента, при котором электрохимическая размерная обработка проводится вибрирующим электродом-инструментом с синхронизированной с колебаниями электрода-инструмента подачей импульсов технологического напряжения, причем скорость подачи электрода-инструмента относительно детали имеет определенное конкретное значение и остается постоянной в течение всего времени обработки. Также имеют конкретные значения и поддерживаются постоянными амплитуда и длительность подаваемых в межэлектродный зазор импульсов технологического напряжения. При этом значения их были определены путем эксперимента и имеют строго фиксированную величину, отклонение от которой параметров в любую сторону нарушает технологический режим и ведет к ухудшению качества обработки. В результате ширина межэлектродного зазора и процессы, происходящие в нем, стабилизированы.

Если амплитудное значение технологического напряжения меньше 12 В, то с течением времени обработки величина межэлектродного зазора уменьшается, а значит увеличивается вероятность механического контакта между электродом-инструментом и деталью, что ведет к останову электрода-инструмента и последующему растравливанию боковой поверхности. Если амплитудное значение технологического напряжения больше 12 В, то при данной скорости подачи электрода-инструмента также происходит растравливание боковой поверхности и, следовательно, потеря точности обработки.

Если длительность импульса напряжения между электродами меньше 3300 мкс, то скорость съема металла (анодное растворение детали) достигнет скорости подачи электрода-инструмента, произойдет механический контакт между электродами, следовательно, растравливание боковой поверхности детали и потеря точности обработки. Если длительность подаваемых в межэлектродный зазор импульсов будет больше 3300 мкс, то съем металла будет более интенсивным, что также приведет к дополнительному растравливанию и потере точности.

Если скорость подачи электрода-инструмента будет меньше 0,2 мм/мин, то с уменьшением производительности обработки увеличится межэлектродный зазор, что приведет к потере точности. Если скорость подачи будет больше 0,2 мм/мин, это приведет к уменьшению межэлектродного зазора и механическому контакту.

Устройство для осуществления предлагаемого способа поясняется чертежом, где на фиг.2 показана базировка элементов перед обработкой и на фиг.3 расположение элементов в процессе обработки.

Базировка корпуса сверлильной головки (1) относительно электрода-инструмента (2) должна быть, с одной стороны, достаточно простой, а с другой стороны, обеспечивать совпадение граней электрода-инструмента с гранями обрабатываемого инструмента.

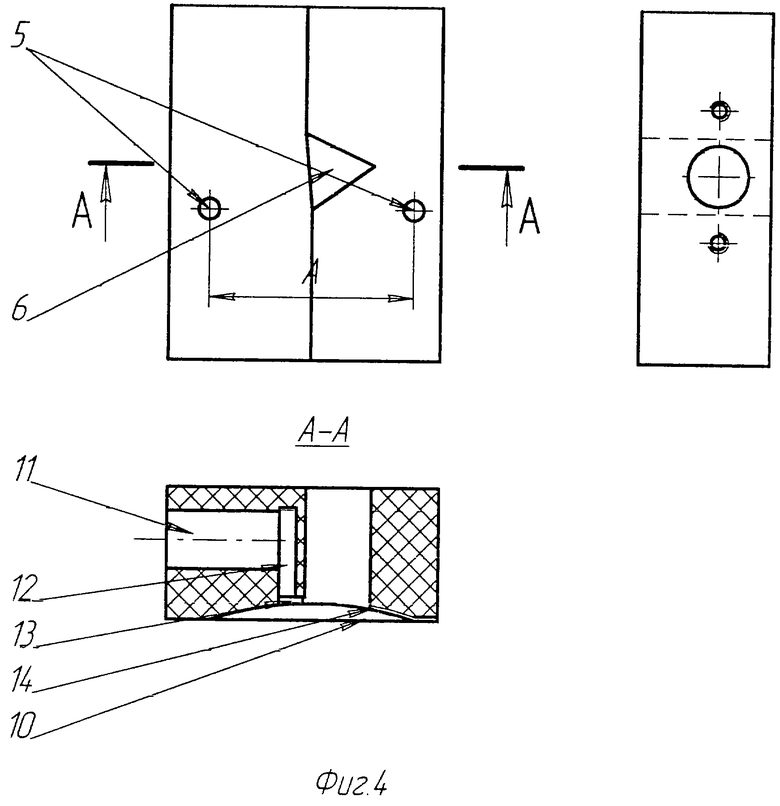

В качестве базировочных элементов использованы штифты (3) переменного сечения, изготовленные из нержавеющей стали типа 12Х18Н10Т, прямоугольные в нижней части и круглые в выступающей над корпусом головки. Штифты закреплены в выборках под направляющие пластины (фиг.1). Межцентровое расстояние между их выступающими частями составляет А±0,02 мм. На таком же расстоянии в технологической оснастке (4) вскрыты отверстия (5), относительно которых с точностью не хуже ±0,02 мм выполнен треугольный сквозной паз (6) под электрод-инструмент по квалитету H7/h6. Электрод-инструмент изготовлен из латуни ЛС59. Он крепится на суппорт виброголовки установки ЭХРО через фланец. Сверлильная головка (1) устанавливается в точно выполненное (по квалитету H7/h6) отверстие в стальном основании (7) и фиксируется накидной гайкой (8) и прижимами (9). Технологическая оснастка (4) обеспечивает базировку электрода-инструмента (2) относительно корпуса сверлильной головки (1) и интенсивную прокачку электролита через межэлектродный зазор. Из анализа геометрии посадочного гнезда под пластину следует, что наилучшим способом подачи электролита в межэлектродный зазор будет боковая прокачка со стороны грани “А” (фиг.1). Технологическая оснастка (4) (фиг.4) представляет собой параллелепипед с двумя круглыми отверстиями (5) под базировочные штифты, треугольным сквозным пазом (6) под электрод-инструмент, выборкой (10), повторяющей геометрию торца сверлильной головки, чтобы исключить потери электролита, отверстием подачи электролита (11), накопительной камерой (12), выборками подачи (13) и отвода (14) электролита из рабочей зоны, размеры которых обеспечивают противодавление в зоне обработки. Технологическая оснастка изготовлена из диэлектрического материала, обладающего механической прочностью, хорошей обрабатываемостью и водостойкостью, - полиамида.

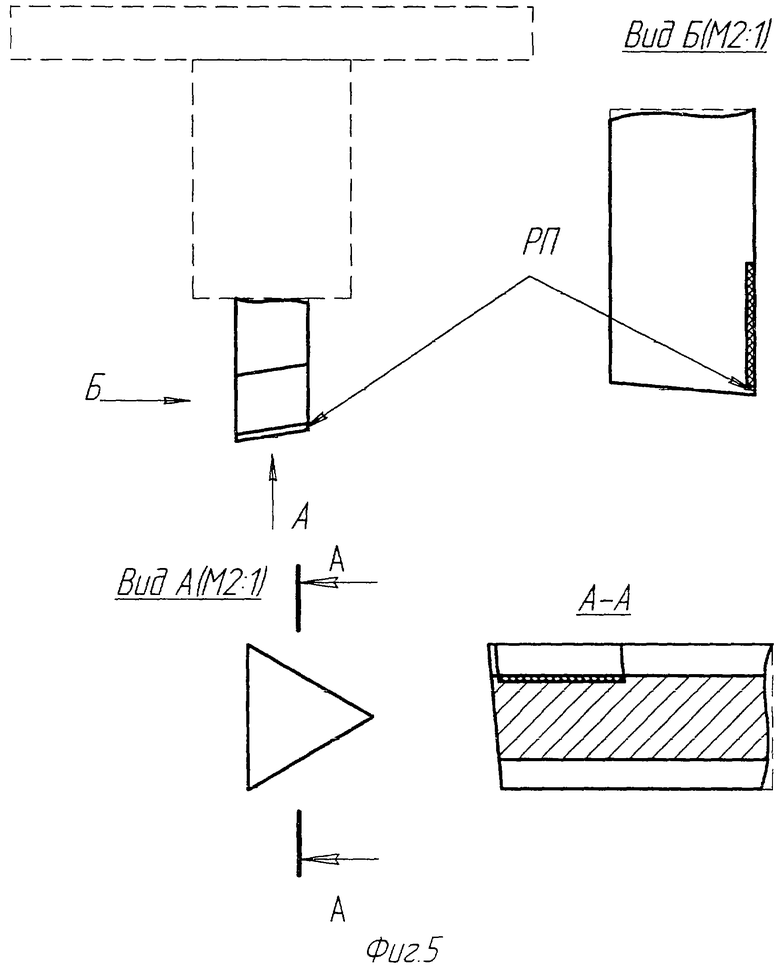

Отклонение грани обрабатываемого инструмента (фиг.1) от оси корпуса сверлильной головки (1) должно быть минимальным. Для того чтобы предотвратить растравливание этой грани, плоскость электрода-инструмента (2), которая оформляет боковую грань заготовки, изолирована диэлектрическим экраном за исключением полоски шириной не более 0,5 мм (фиг.5).

Предлагаемый способ может быть осуществлен следующим образом.

На основе проведенных исследований выбраны следующие значения основных параметров обработки: амплитудное значение технологического напряжения UА, В - 12; действующее значение напряжения Ucp, B - 2,7; скорость подачи электрода-инструмента Vp, мм/мин - 0,2; давление электролита перед межэлектродным зазором Рэ, атм - 6; длительность импульса технологического напряжения, мкс - 3300. В качестве электролита используют 10%-ый водный раствор NaNO3 с ρ=1,067 г/см3.

В процессе электрохимической обработки инструмента, в частности при восстановлении металлообрабатывающего инструмента после наплавки на него упрочняющего сплава, происходит следующее. Через отверстие (11) технологической оснастки (4), к которому крепится штуцер шланга подачи электролита, электролит попадает в накопительную камеру (12), где он перераспределяется по всей ширине межэлектродного зазора. Затем электролит через щель, образованную выборкой (13) и поверхностью торца корпуса головки, поступает в рабочую зону ЭХРО. Для создания противодавления, обеспечивающего наилучшие гидродинамические условия прохождения электролита через межэлектродный зазор, высота щели на входе электролита в рабочую зону 2 мм, а на выходе из рабочей зоны 0,3 мм. Стол с закрепленным на нем основании (7), в котором установлен корпус сверлильной головки (1), подается навстречу электроду-инструменту (2) со скоростью, равной скорости съема металла при электрохимическом растворении наплавленного материала. Точное изготовление сквозного паза (6) треугольного сечения в технологической оснастке (4), по которому движется электрод-инструмент, минимизирует потери электролита.

Предлагаемый способ иллюстрируется следующим примером.

Пример 1. Для глубокого сверления центрального маслоканала в коленвалах двигателей БЕЛАЗа на АО “Турбомоторный завод” (г. Екатеринбург) используют сверлильные головки “ВОТЕК”, изготовленные из стали 12ХН, с твердостью HRC 39, в которых работают две режущие твердосплавные пластины: центральная и периферийная. Центральная пластина устанавливается непосредственно в стальной корпус головки. Посадочное гнездо под твердосплавную пластину под действием сил резания изнашивается, что приводит к изменению положения режущей кромки относительно оси детали и появлению винтовой огранки в просверленном отверстии. Было обработано 10 изношенных сверлильных головок “ВОТЕК”, на боковые стенки центрального посадочного гнезда которых наплавлен сплав сормайт. В качестве электролита использован 10%-ый водный раствор NaNO3 с ρ=1,067 г/см3. Основные технологические параметры: глубина обработки, мм - от 7,5 до 9,4; длительность импульса технологического напряжения, мкс - 3300; скорость подачи электрода-инструмента относительно детали, мм/мин - 0,2; напряжение действующее, В - 2,7; напряжение амплитудное, В - 12; давление электролита на входе в межэлектродный зазор, атм - 6.

По результатам измерений размеры восстановленных гнезд попадают в поле допусков на аналогичные размеры новых головок.

Испытания восстановленных сверлильных головок проводились на АО “Турбомоторный завод” на станке “Гильдемейстер Кноль” на тех же режимах резания, что применяются при использовании новых головок (частота вращения головки 250 об/мин; скорость подачи 30 мм/мин). После сверления на глубину 840 мм измерялся износ боковых поверхностей центральных гнезд у новых и восстановленных головок. У новых головок износ составил 0,18-0,23 мм; у восстановленных 0,12-0,15 мм. Таким образом стойкость корпусов восстановленных сверлильных головок по сравнению с новьми возросла в 1,5 раза, а фактический срок службы в 2,5 раза.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2283735C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ТУРБИННЫХ ЛОПАТОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2305614C2 |

| СПОСОБ МНОГОМЕСТНОЙ ИМПУЛЬСНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ЛОПАТОК В СОСТАВЕ РОБОТИЗИРОВАННОГО КОМПЛЕКСА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2590743C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ЛИСТОВОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2401725C2 |

| Способ электрохимической обработки лопаток газотурбинных двигателей | 2016 |

|

RU2635209C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2002 |

|

RU2226142C2 |

| Способ изготовления электродов-инструментов для размерной электрохимической обработки | 1987 |

|

SU1579670A1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ МЕТАЛЛОВ | 2006 |

|

RU2330746C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОГО ФОРМООБРАЗОВАНИЯ РЕЖУЩИХ КРОМОК ИНСТРУМЕНТОВ | 2007 |

|

RU2355524C2 |

Изобретение может быть использовано при восстановлении сложнопрофильных поверхностей металлообрабатывающего инструмента после наплавки на него упрочняющего сплава. Технологическая оснастка устройства с базировочными элементами выполнена разборной и содержит накопительную камеру для электролита. Боковая плоскость электрода-инструмента изолирована диэлектрическим экраном за исключением полоски шириной не более 0,5 мм. Обработку осуществляют при амплитудном значении технологического напряжения 12 В, линейной скорости подачи электрода-инструмента 0,2 мм/мин и длительности импульса технологического напряжения 3300 мкс вибрирующим электродом-инструментом с подачей импульсов технологического напряжения, синхронизированной с колебаниями электрода-инструмента. Изобретение позволяет получить высокое качество обработки и обеспечить стойкость восстановленного инструмента, превышающую стойкость нового инструмента. 2 н.п. ф-лы, 5 ил.

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩИХ ГРАНЕЙ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1999 |

|

RU2150358C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ПРОШИВКИ ОТВЕРСТИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2069126C1 |

| СПОСОБ РАЗМЕРНОЙ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ | 2000 |

|

RU2177391C1 |

| Способ электрохимического формообразования регулярного рельефа | 1990 |

|

SU1775249A1 |

| DE 3446629 А1, 03.07.1986. | |||

Авторы

Даты

2004-11-27—Публикация

2002-12-09—Подача