Изобретение относится к способам использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья, содержащего соединения кремния, и может быть использовано в нефтеперерабатывающей промышленности.

В последние годы, в связи с увеличением глубины переработки нефти, доля вторичных дистиллятов, вовлекаемых в переработку с целью получения моторных топлив, возрастает, соответственно пропорционально в сырье возрастает концентрация соединений кремния.

Основным источником кремниевых соединений являются различные добавки на основе полиметилсилоксанов, которые в значительном количестве применяются в термических процессах переработки нефти. Под действием высоких температур происходит их разрушение или разложение с образованием модифицированных силикагелей и фрагментов, которые отгоняются, главным образом, с бензиновой фракцией. Другие продукты также содержат некоторое количество кремния, но обычно в более низких концентрациях, чем в бензиновых погонах. В этой связи возникает необходимость разработки новых катализаторов защитного слоя, обладающих повышенной емкостью по диоксиду кремния.

Известно много вариантов процессов гидроочистки, включающих использование различных катализаторов защитного слоя. Процесс, как правило, проводят при условиях, типичных для гидроочистки нефтяных дистиллятов при различных соотношениях между катализаторами защитного и основного слоя.

При гидроочистке вторичного дистиллятного сырья кремнийорганические соединения разлагаются с образованием диоксида кремния, который, отлагаясь на поверхности катализаторов гидроочистки, приводит к их ускоренной дезактивации. Для минимизации дезактивации перед основными катализаторами гидроочистки располагают защитный слой из катализатора, не обладающего высокой активностью в целевых реакциях гидроочистки и способного извлекать из сырья большую часть соединений кремния, предохраняя основной катализатор гидроочистки от дезактивации. Пористая структура катализатора защитного слоя позволяет накапливать в катализаторе значительные количества диоксида кремния, при этом количество катализатора защитного слоя, загружаемого в реактор гидроочистки, подбирается таким образом, чтобы его емкости по диоксиду кремния было достаточно для обеспечения, запланированного межрегенерационного срока службы основного катализатора.

Известен способ каталитической гидроочистки лигроина, содержащего соединения кремния, взаимодействием сырья в присутствии водорода с использованием катализатора гидроочистки в условиях, которые эффективны для гидроочистки сырья, включающий стадию увлажнения катализатора гидроочистки водой, добавленной к сырью в количестве между 0,01 и 10% по объему.

(RU 2288939, 10.12.2006)

Недостатком способа является недостаточная эффективность катализатора гидроочистки, связанная с его увлажнением водой в количестве от 0,01 до 10% об. Влага оказывает существенное влияние на прочность катализатора, нарушает нормальный режим его эксплуатации, повышает интенсивность коррозии.

Известен способ гидроочистки нефтяных фракций при повышенных температуре и давлении и циркуляции водородсодержащего газа в две стадии с использованием пакета алюмооксидных катализаторов, который осуществляют при температуре 330-390°С, давлении 40-50 ати, циркуляции водородсодержащего газа 250-400 нм3/м3 сырья, объемной скорости подачи сырья 0,8-1,3 ч-1 использованием пакета катализаторов, который включает на первой стадии катализатор защитного слоя в качестве верхнего удерживающего слоя и алюмоникельмолибденовый катализатор (АНМ) в качестве нижнего слоя, при следующем соотношении компонентов, мас. %: катализатор защитного слоя 3,0-10,0; АНМ катализатор остальное. На второй стадии используют каталитический пакет, который включает алюмокобальтмолибденовый (АКМ) либо АНМ катализатор в качестве верхнего слоя и АКМ в качестве нижнего слоя, при следующем соотношении компонентов, мас. %: АКМ катализатор 20,0-30,0; АНМ катализатор - остальное.

(RU 2353644, 27.04.2009)

Недостатком известного способа гидроочистки нефтяных фракций является отсутствие в катализаторе защитного слоя компонента для улавливания кремния из сырья (ловушки для кремния), что приведет к ускоренной дезактивации и сокращению срока службы нижележащего катализатора основного слоя при переработке сырья с вовлечением компонентов вторичного происхождения.

Известен катализатор защитного слоя, содержащий биметаллическое комплексное соединение [Ni(H2O)2]2[Mo4O11(C6H5O7)2] с концентрацией 5,3-7,9 мас. %; носитель γ-Al2O3 - остальное. Технический результат заключается в повышенной емкости катализатора по диоксиду кремния, повышенной стойкости катализатора к дезактивации в условиях гидроочистки углеводородного сырья.

(RU 2653494, 20.05.2018)

Недостаток катализатора защитного слоя заключается в том, что его использование в процессе гидроочистки углеводородного сырья направлено на защиту катализатора гидроочистки только от соединений кремния. При переработке сырья с вовлечением компонентов вторичного происхождения отсутствие в защитном слое материалов активной фильтрации и катализатора гидрирования диолефинов приведет к увеличению перепада давления в реакторе и сокращению межрегенерационного срока службы основного катализатора.

Наиболее близким к предлагаемому является способ каталитической гидроочистки углеводородного сырья, содержащего кремний, включающий стадии контактирования углеводородного сырья в присутствии водорода с использованием первого катализатора гидроочистки (представляющего защитный слой катализатора при защите углеводородного сырья от кремния - ловушку для кремния), расположенного в двух последовательно связанных реакторах, при температуре, достигающей на выходе 410°С, для уменьшения содержания соединений кремния в углеводородном сырье; охлаждения обработанного таким образом сырья до температуры интервала от 280°С до 350°С; и контактирования охлажденного углеводородного сырья, выходящего из вышерасположенных по потоку реакторов для удаления соединений кремния, с использованием второго катализатора гидроочистки (основного катализатора), при условиях, эффективных для уменьшения концентрации соединений серы и соединений азота.

(RU 2459858, 27.08.2012; US 7713408 В2, 11.05.2010)

Недостатком известного способа каталитической гидроочистки углеводородного сырья, содержащего кремний, является то, что используемый в способе катализатор защитного слоя направлен на защиту углеводородного сырья только по отношению к кремнию, и не использованы другие слои защиты, например, материал активной фильтрации и катализатор гидрирования диолефинов.

Задачей предлагаемого изобретения является разработка способа использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья вторичного происхождения, обеспечивающего получение компонента сырья для процесса каталитического риформинга или сырья для нефтехимии.

Поставленная задача решается способом использования катализатора - ловушки кремния в процессе каталитической гидроочистки углеводородного сырья, который отличается тем, что катализатор - ловушку кремния используют в качестве компонента защитного слоя, который дополнительно содержит материал активной фильтрации и катализатор гидрирования диолефинов, расположенные соответственно над ловушкой кремния, сырье сначала пропускают через защитный слой для удаления механических примесей, диолефинов и соединений кремния, затем - через основной слой, содержащий сорбент для удаления соединений мышьяка и катализатор для обессеривания и деазотирования углеводородного сырья.

Материал активной фильтрации защитного слоя приготовлен на основе высокопористого ячеистого материала с долей свободного объема 40-45%, катализатор гидрирования диолефинов защитного слоя также приготовлен на основе высокопористого ячеистого материала, с долей свободного объема 60-80% и содержанием никеля и молибдена не более 1,5 и 3,5% масс., соответственно, катализатор защитного слоя - ловушка кремния представляет собой алюмоникельмолибденовый катализатор с удельной поверхностью не менее 250 м2/г и содержанием никеля и молибдена не более 1,5 и 7, % масс, соответственно, при соотношении компонентов защитного слоя - материал активной фильтрации/катализатор гидрирования олефинов/катализатор - ловушка кремния 20:(30÷50):(50÷30) % об.

Защитный слой загружают в два параллельно расположенных реактора, работающих попеременно во взаимно-переключаемом режиме, температура потока на выходе из защитного слоя не превышает 350°С, дальнейшее охлаждение осуществляют одновременно рециркуляцией части стабильного гидрогенизата и подачей квенча (захоложенного циркуляционного водородсодержащего газа) в газо-сырьевой поток, выходящий после защитного слоя катализатора, при этом соотношение исходное сырье/рециркулирующая часть стабильного гидрогенизата составляет 1/(1÷2,5), а количество квенча составляет 10-30% от общего расхода циркуляционного водородсодержащего газа.

В случае отработки защитного слоя в одном из двух параллельно-расположенных реакторов, работающих попеременно, сырье подают во второй реактор со свежим защитным слоем.

Основной слой состоит из сорбента для удаления соединений мышьяка, содержащего никель в количестве 5÷20% масс. на алюмооксидном носителе, и алюмоникельмолибденового катализатора, предназначенного для обессеривания и деазотирования сырья, содержащего никель, молибден и фосфор в количестве, не более, % масс. 4,0; 13,0; и 3,0, соответственно, и расположенного под сорбентом для удаления мышьяка, при этом соотношение сорбента мышьяка к катализатору гидрообессеривания и деазотирования в основном реакторе составляет 5/95% об., соответственно.

Сырье после защитного слоя проходит через основной слой, где происходит обессеривание и деазотирование углеводородного потока при следующих технологических параметрах: температура 250-280°С, давление 3,0-3,5 МПа, объемная скорость подачи сырья 4-5 ч-1, кратность циркуляции водородсодержащего газа 450-600 нм3/м3.

В качестве углеводородного сырья в процессе каталитической гидроочистки используют бензин коксования или его смеси с бензинами вторичного происхождения.

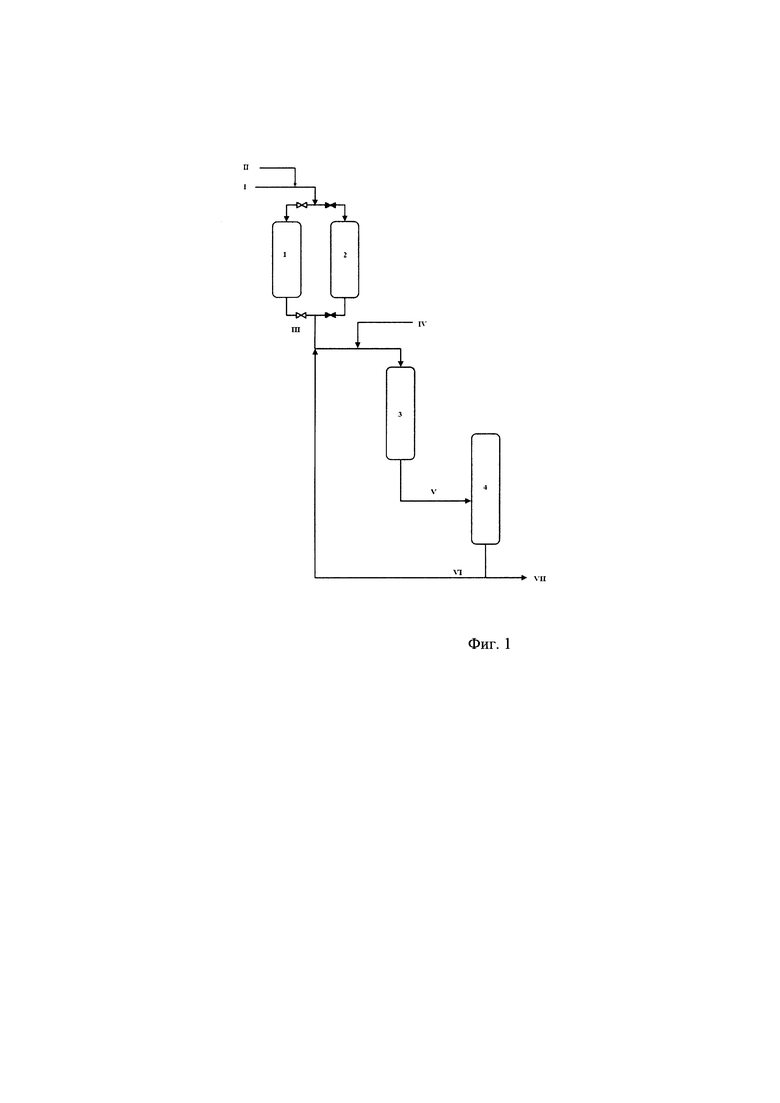

На фиг. 1 представлена схема каталитической очистки сырья.

1, 2 - реакторы с защитным слоем, содержащие катализатор - ловушку кремния;

3 - реактор с основным слоем;

4 - колонна ректификации;

I - углеводородное сырье;

II - циркулирующий водород со держащий газ;

III - углеводородный поток после защитного слоя;

IV - квенч (захоложенный циркуляционный водородсодержащий газ);

V - нестабильный гидрогенизат;

VI - рециркулят;

VII - стабильный гидрогенизат (компонент сырья риформинга или сырье для нефтехимии).

Углеводородное сырье I и циркулирующий водородсодержащий газ II поступают в один из реакторов 1 или 2 с защитным слоем для удаления механических примесей, гидрирования диолефинов и удаления соединений кремния из углеводородного сырья.

Частично очищенный углеводородный поток III охлаждают квенчем IV и рециркулятом VI (частью стабильного гидрогенизата) и направляют в реактор 3, где на основном каталитическом слое происходит очистка от соединений мышьяка, серы и азота.

Нестабильный гидрогенизат V из реактора 3 подвергают ректификации в ректификационной колонне 4, из которой выводят стабильный гидрогенизат VII, представляющий собой компонент сырья риформинга или сырье для нефтехимии. Часть стабильного гидрогенизата VI (рециркулят) направляют для охлаждения углеводородного потока III, выходящего после защитного слоя.

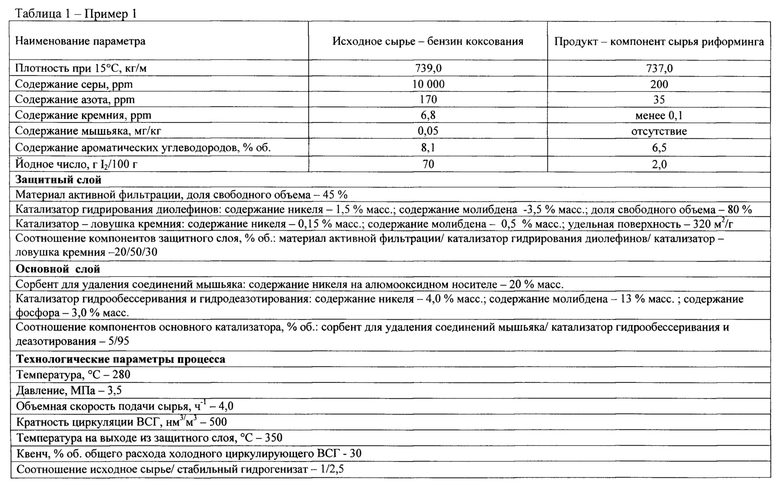

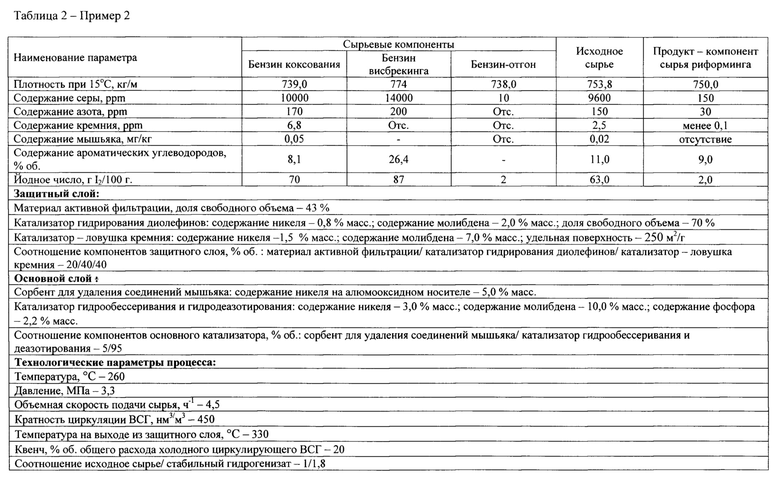

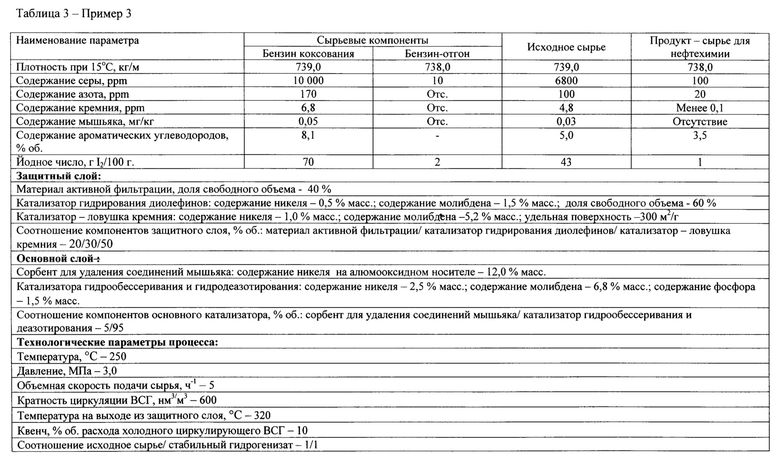

Ниже в таблицах 1, 2 и 3 представлены конкретные примеры разработанного способа использования катализатора - ловушки кремния.

Из данных таблиц 1, 2 и 3, иллюстрирующих каталитическую гидроочистку различных сырьевых потоков, содержащих кремний, мышьяк, серу и азот видно, что сырье эффективно гидроочищается через применение способа по представленному изобретению.

Адсорбционная емкость катализатора - ловушки кремния, обеспечивает снижение содержания кремния до уровня менее 0,1 ppm.

Технический результат - разработан способ использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья вторичного происхождения, обеспечивающий получение компонента сырья для каталитического риформинга или сырья для нефтехимии, что приводит к значительному снижению содержания серы и азота, полному отсутствию мышьяка, при этом содержание кремния в сырьевом потоке снижается до уровня менее 0,1 ppm.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ использования катализатора гидрирования диолефинов в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2714139C1 |

| Способ получения топлива для летательных аппаратов | 2020 |

|

RU2750728C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2699226C1 |

| Способ использования катализатора гидродеметаллизации в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2737374C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2017 |

|

RU2680386C1 |

| Способ гидрооблагораживания вторичных дистиллятов | 2023 |

|

RU2824346C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2019 |

|

RU2737803C1 |

| Способ каталитического гидрооблагораживания остатка газового конденсата | 2020 |

|

RU2723625C1 |

| СПОСОБ ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2007 |

|

RU2353644C1 |

| Способ гидрооблагораживания вакуумного газойля (варианты) | 2020 |

|

RU2753597C2 |

Изобретение относится к способам использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья, содержащего соединения кремния, и может быть использовано в нефтеперерабатывающей промышленности. Разработан способ использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья, который отличается тем, что катализатор - ловушку кремния используют в качестве компонента защитного слоя, который дополнительно содержит материал активной фильтрации и катализатор гидрирования диолефинов, расположенные соответственно над ловушкой кремния, при этом катализатор - ловушка кремния представляет собой алюмоникельмолибденовый катализатор с удельной поверхностью не менее 250 м2/г и содержанием никеля и молибдена не более 1,5 и 7, % масс, соответственно, материал активной фильтрации приготовлен на основе высокопористого ячеистого материала с долей свободного объема 40-45%, катализатор гидрирования диолефинов также приготовлен на основе высокопористого ячеистого материала с долей свободного объема 60-80% и содержанием никеля и молибдена не более 1,5 и 3,5% масс., соответственно, сырье сначала пропускают через защитный слой для удаления механических примесей, диолефинов и кремния, затем - через основной слой, состоящий из сорбента для удаления мышьяка, и алюмоникельмолибденового катализатора, предназначенного для обессеривания и деазотирования углеводородного сырья, при этом сорбент для удаления соединений мышьяка содержит никель в количестве 5÷20% масс. на алюмооксидном носителе и алюмоникельмолибденовый катализатор, предназначенный для обессеривания и деазотирования сырья, содержит никель, молибден и фосфор в количестве, не более, % масс. 4,0; 13,0; и 3,0, соответственно. Технический результат - разработан способ использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья вторичного происхождения, обеспечивающий получение компонента сырья для каталитического риформинга или сырья для нефтехимии, что приводит к значительному снижению содержания серы и азота, полному отсутствию мышьяка, при этом содержание кремния в сырьевом потоке снижается до уровня менее 0,1 ppm. 5 з.п. ф-лы, 3 табл., 3 пр., 1 ил.

1. Способ использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья, отличающийся тем, что катализатор - ловушку кремния используют в качестве компонента защитного слоя, который дополнительно содержит материал активной фильтрации и катализатор гидрирования диолефинов, расположенные соответственно над ловушкой кремния, при этом катализатор - ловушка кремния представляет собой алюмоникельмолибденовый катализатор с удельной поверхностью не менее 250 м2/г и содержанием никеля и молибдена не более 1,5 и 7, % масс, соответственно, материал активной фильтрации приготовлен на основе высокопористого ячеистого материала с долей свободного объема 40-45%, катализатор гидрирования диолефинов также приготовлен на основе высокопористого ячеистого материала с долей свободного объема 60-80% и содержанием никеля и молибдена не более 1,5 и 3,5% масс., соответственно, сырье сначала пропускают через защитный слой для удаления механических примесей, диолефинов и кремния, затем - через основной слой, состоящий из сорбента для удаления мышьяка, и алюмоникельмолибденового катализатора, предназначенного для обессеривания и деазотирования углеводородного сырья, при этом сорбент для удаления соединений мышьяка содержит никель в количестве 5÷20% масс. на алюмооксидном носителе и алюмоникельмолибденовый катализатор, предназначенный для обессеривания и деазотирования сырья, содержит никель, молибден и фосфор в количестве не более, % масс. 4,0; 13,0; и 3,0, соответственно.

2. Способ по п. 1, отличающийся тем, что соотношение компонентов защитного слоя - материал активной фильтрации/катализатор гидрирования олефинов/катализатор - ловушка кремния составляет 20:(30÷50):(50÷30) % об.

3. Способ по п. 1, отличающийся тем, что защитный слой загружают в два параллельно расположенных реактора, работающих попеременно во взаимно-переключаемом режиме, температура потока на выходе из защитного слоя не превышает 350°С, дальнейшее охлаждение осуществляют одновременно рециркуляцией части стабильного гидрогенизата и подачей квенча в газо-сырьевой поток, выходящий после защитного слоя катализатора, при этом соотношение исходное сырье/рециркулирующая часть стабильного гидрогенизата составляет 1/(1÷2,5), а количество квенча составляет 10-30% от общего расхода циркуляционного водородсодержащего газа.

4. Способ по п. 1, отличающийся тем, что алюмоникельмолибденовыйо катализатор основного слоя, предназначенный для обессеривания и деазотирования сырья, расположен под сорбентом для удаления мышьяка, при этом соотношение сорбента мышьяка к катализатору для гидрообессеривания и деазотирования в основном реакторе составляет 5/95% об. соответственно.

5. Способ по п. 1, отличающийся тем, что углеводородный поток после защитного слоя проходит через основной слой, где происходит удаление соединений мышьяка, обессеривание и деазотирование углеводородного потока при следующих технологических параметрах: температура 250-280°С, давление 3,0-3,5 МПа, объемная скорость подачи сырья 4-5 ч-1, кратность циркуляции водородсодержащего газа 450-600 нм3/м3.

6. Способ по п. 1, отличающийся тем, что в качестве углеводородного сырья в процессе каталитической гидроочистки используют бензин коксования или его смеси с бензинами вторичного происхождения.

| СПОСОБ ГИДРОГЕНИЗАЦИОННОЙ ПЕРЕРАБОТКИ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2017 |

|

RU2680386C1 |

| Способ очистки дизельного топлива от соединений кремния | 2018 |

|

RU2693380C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ УГЛЕВОДОРОДНОГО СЫРЬЯ | 2018 |

|

RU2691067C1 |

| Способ защиты переносных электрических установок от опасностей, связанных с заземлением одной из фаз | 1924 |

|

SU2014A1 |

| Устройство для управления непосредственным преобразователем частоты с неявным звеном постоянного тока | 1988 |

|

SU1651347A1 |

| US 5118406 A1, 02.06.1992. | |||

Авторы

Даты

2020-09-24—Публикация

2019-10-03—Подача