Изобретение относится к способам получения топлива для летательных аппаратов, а именно к способам получения реактивного топлива Т-6 и горючего нафтил, и может быть использовано в нефтеперерабатывающей промышленности.

Известен способ получения высокоплотного реактивного топлива, в соответствии с которым сырье, содержащее 85-100% масс. конденсированных бициклических ароматических и прогидрированные бициклические ароматические углеводороды (в частности легкие каталитические, угольные, битуминозные или сланцевые дистилляты), подвергается на первой стадии гидроочистке и гидродеазотированию на катализаторе, содержащем один или несколько металлов VIB группы или VIII группы, или обе группы металлов до остаточного содержания серы не более 20 мг/кг и азота - не более 5 мг/кг.

Дистиллят, выделенный из продукта первой стадии, далее подвергается гидрогенизационной переработке в присутствии фторированного алюмооксидного катализатора, содержащего благородный металл VIII группы, с целью селективного гидрирования бициклических ароматических или гидроароматических углеводородов в нафтены без превращения в низкокипящие низкомолекулярные углеводороды жидкого продукта стадии гидроочистки.

Из продукта второй стадии посредством ректификации выделяют реактивное топливо с плотностью от 850 до 900 кг/м3 и содержанием ароматических углеводородов до 30% масс. (Патент US 4875992, 24.10.1989).

Недостатки способа заключаются в использовании на стадии гидрирования катализатора на основе драгметалла, что существенно удорожает процесс производства; а также то, что гидрирующая активность применяемых катализаторов не обеспечивает требуемую глубину гидрирования ароматических углеводородов, предъявляемую при производстве специальных реактивных топлив Т-6 и горючего нафтил.

Отсутствие защитного каталитического слоя на стадии гидроочистки при переработке высоко ароматизированного вторичного сырья приведет к ускоренной дезактивации катализатора гидроочистки и, как следствие, к сокращению общего цикла работы установки.

Известен также способ получения реактивного топлива для сверхзвуковой авиации путем гидрирования и последующей гидродепарафинизации нефтяного сырья вторичного происхождения в присутствии водородсодержащего газа и катализаторов, при повышенных температуре и давлении в двух реакторах гидрирования и в реакторе гидродепарафинизации.

В качестве сырья вторичного происхождения используют смесь газойлей каталитического крекинга и замедленного коксования в соотношении от 90-10% до 70-30% и дополнительно вводят прямогонный газойль в количестве не более 30% масс. от суммарной загрузки сырья, причем прямогонный газойль подают в верхнюю часть первого или второго реактора гидрирования или в равных долях в верхнюю часть первого и второго реакторов гидрирования, при этом реакторы гидрирования загружают сульфидным никель-вольфрамовым катализатором, а реактор гидродепарафинизации на 70% загружают молибденовым катализатором на цеолитном носителе и на 30% - сульфидным никель-вольфрамовым катализатором.

Процесс гидрирования осуществляется при давлении 26-30 МПа, температуре 330-450°С, объемной скорости подачи сырья 0,2-1,0 ч-1, соотношении ВСГ/сырье 1500-3000 нм3/м3; процесс депарафинизации - при давлении 26-30 МПа, температуре 350-370°С, объемной скорости подачи сырья 1,0-2,0 ч-1, соотношении ВСГ/сырье 1500-2000 нм3/м3.

Плотность получаемого топлива составляет 840 кг/м3, содержание ароматических углеводородов 8-10% масс, при выходе топлива 75-80% масс.(Патент RU 2459859, 27.08.2012).

Недостатки заявленного способа заключаются в использовании катализаторов различных типов и сложной системе ввода дополнительно ко вторичному сырью процесса прямогонного газойля в количестве не более 30% масс. от суммарной загрузки сырья в верхнюю часть первого или второго реактора гидрирования или в равных долях в верхнюю часть первого и второго реакторов гидрирования.

Известен способ получения низкозастывающих термостабильных углеводородных фракций, включающий контактирование смеси вакуумного дистиллята и газойля каталитического крекинга (содержание ароматических углеводородов в сырьевой смеси от 50 до 80%) с водородсодержащим газом в присутствии цеолитсодержащего алюмоникельмолибденового или алюмоникельвольфрамового катализатора в сульфидированной форме с образованием нафтеновых углеводородов.

Процесс осуществляют при объемной скорости подачи исходного сырья 0,3-1,0 ч-1, давлении 23-32 МПа, температуре 350-420°С, соотношении водородсодержащий газ/исходное сырье 1000-3000 нм3/м3 (преимущественно 1500-2000 нм3/м3) с последующим выделением из продуктов реакций целевых фракций, выкипающих в диапазоне 150-270°С, 195-270°С и 230°С-КК.

В соответствии с заявленным способом выход целевых фракций составляет 46-58% масс. для топлива Т-6 и 16-52% масс. для горючего нафтил. Выделенные из гидрогенизатов топливные фракции, выкипающие в диапазоне 195-270°С, после введения антиокислительной присадки по всем показателям качества соответствовали требованиям ТУ 38.001244-81 на горючее нафтил и ГОСТ 12308-89 на топливо Т-6 (Патент RU 2561918, 25.12.2012).

Недостатком способа является отсутствие защитного каталитического слоя при переработке утяжеленного высоко ароматизированного сырья, что приведет к ускоренной дезактивации катализатора основного слоя и, как следствие, к быстрому росту перепада давления по реактору и необходимости остановки производства.

Известен также способ получения высокоэнергетических дистиллятных топлив, включающий контактирование исходного сырья (содержание ароматических углеводородов не менее 40% масс.), выкипающего в интервале температур 150-430°С с водородом в одностадийной реакторной системе, содержащей секцию гидроочистки и гидрокрекинга, в присутствии каталитической системы, состоящей из: катализатора гидроочистки, содержащего 2-20% масс. никеля и 5-20% масс. молибдена; цеолитного катализатора гидрирования/гидрокрекинга, в котором активные металлы содержат 5-30% масс. никеля и от 5-30% масс. вольфрама; катализатор деметаллизации, содержащий не менее 2% масс. никеля и не менее 6% молибдена.

Процесс осуществляется в области температур 290-415°С, объемной скорости подачи сырья 0,2-5 ч-1, давления 5-24 МПа, кратности циркуляции водородсодержащего газа 200-2500 нм3/м3. В этих условиях заявленная каталитическая система обеспечивает глубину гидрирования высоко ароматизированного сырья не ниже 70% и получение дистиллятного топлива, имеющего температуру замерзания ниже минус 40°С и чистой теплотой сгорания выше 129100 BTU/gal (35982 кДж/л) (Патент US 8980081, 15.03.2015).

Недостаток заявленного способа заключается в отсутствии использования пакета катализаторов защитного слоя, что приведет к быстрому росту перепада давления между секциями гидроочистки и гидрокрекинга. Кроме того, характеристики получаемого высокоэнергетического реактивного топлива не отвечают требованиям, предъявляемым к качеству топлив, предназначенных для применения в отечественных летательных аппаратах.

Наиболее близким к заявленному способу является способ получения топлив для летательных аппаратов, описанный в патенте RU 2292380, 27.01.2007.

В качестве сырья предложено использовать газойли вторичных процессов с содержанием не менее 50% масс. ароматических углеводородов. Процесс проводят в системе реакторов с раздельными реакционными зонами, заполненными никельвольфрамовым или никельмолибденовым катализатором в сульфидной форме. Не менее 30% об. водородсодержащего газа подают на смешение с сырьем, а остальное количество распределяют по 12-21 реакционным зонам реакторов.

В качестве целевого продукта выделяют фракцию, выкипающую внутри интервала температур 190-280°С. Процесс осуществляют при давлении 26-30 МПа, температуре 330-450°С, объемной скорости подачи сырья 0,3-1,0 час-1, соотношении водород/сырье 1500-3000 нм3/м3.

Недостатками заявленного способа является невозможность использовать данный способ при давлении процесса ниже 26 МПа, а также то, что выход целевого продукта не превышает 54% масс, на исходное сырье. Кроме того, в процессе используются не регенерируемые катализаторы в сульфидной форме (сульфидирование производят на стадии приготовления катализатора), что ограничивает срок их эксплуатации до 3 лет.

Задачей настоящего изобретения является разработка способа получения топлива для летательных аппаратов, позволяющего расширить нижний предел величины давления и осуществлять процесс при 16-30 МПа, а также продление срока службы основного катализатора в 2 раза, и увеличение выхода целевого продукта до 10% масс. на сырье процесса относительно выхода, достигаемого по прототипу.

Для решения поставленной задачи предлагается способ получения топлива для летательных аппаратов путем контактирования смеси газойлей вторичного происхождения, содержащей не менее 60% масс. ароматических углеводородов, с водородсодержащим газом при повышенных температуре и давлении в присутствии катализатора, загруженного в систему реакторов с раздельными реакционными зонами, с последующей ректификацией гидрогенизата. Способ отличается тем, что в качестве катализатора используют пакет сульфидированных непосредственно перед процессом в системе реакторов катализаторов, состоящий на 85-90% об. из основного слоя и на 15-10% об. расположенного над ним защитного слоя.

Причем, основной слой состоит из двух катализаторов гидропереработки. Первым по ходу движения газосырьевой смеси в количестве 75-85% об. основного слоя располагают алюмоникельмолибденовый катализатор с суммарным содержанием оксидов активных металлов на прокаленный катализатор от 22 до 34,5% масс. и оксида фосфора от 1,6 до 2,8% масс. Вторым по ходу движения газосырьевой смеси в количестве 25-15% об. основного слоя располагают алюмоникельмолибденовый катализатор с содержанием оксидов активных металлов на прокаленный катализатор от 45 до 63% масс. и оксида кремния не более 10% масс.

Защитный слой представляет собой композит, расположенный по ходу движения газосырьевой смеси и состоящий: 20-25% об. высокопористого ячеистого материала активной фильтрации с открытой пористостью не менее 50% и ячеистостью 10-30 меш, 20-25% об. алюмоникельмолибденового катализатора гидрирования диолефинов на основе высокопористого ячеистого материала с ячеистостью 10-30 меш, открытой пористостью не менее 50% и суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 2,5% масс., 40-45% об. алюмоникелькобальтмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 6% масс. и содержанием оксида кремния не более 15% масс., 10-15% об. алюмоникельмодибденого катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор от 25 до 30% масс.

Процесс осуществляют при давлении 16-30 МПа, температуре 340-420°С, объемной скорости подачи сырья 0,3-1,0 ч-1, соотношении водородсодержащий газ/сырье 1500-3000 нм3/м3. При этом, 20-30% об. водородсодержащего газа подают на смешение с сырьем, а остальное количество водородсодержащего газа равномерно распределяют между 3-й и 20-й реакционными зонами реакторов.

Выделенная из гидрогенизата целевая фракция, выкипающая в интервале температур 195-280°С, после введения противоизносной и/или антиокислительной присадки, может использоваться в качестве топлива для летательных аппаратов.

С целью получения сульфидированной формы, определяющей активность каталитической системы в процессе гидрирования высокоароматизированного сырья, пакет из оксидных катализаторов подвергают в системе реакторов предварительному осернению непосредственно перед процессом 1%-ным раствором диметилдисульфида (ДМДС) в прямогонной дизельной фракции.

Осернение проводят в несколько этапов:

1. Сушка при температуре 120°С, давлении 160-300 кгс/см2, соотношении водородсодержащий газ/катализатор 500 нм3/м3 в течение 4-х часов;

2. Смачивание катализатора прямогонной дизельной фракцией при температуре 150°С, давлении 160-300 кгс/см2, объемной скорости подачи 1-3 ч-1, соотношении водородсодержащий газ/сырье 250 нм3/м3 в течение 2-х часов;

3. Осернение катализатора: 1) температура 240°С, давление 160-300 кгс/см2, объемная скорость подачи сырья 2,0 ч-1, соотношение водородсодержащий газ/сырье=450 нм3/м3 в течение 10-ти часов; 2) температура 340°С, давление 160-300 кгс/см2, объемная скорость подачи сырья 2,0 ч-1, соотношение водородсодержащий газ/сырье 450 нм3/м3 в течение 6 часов.

Предлагаемый способ получения топлива для летательных аппаратов с применением пакета катализаторов, включающих защитный слой, сульфидированных непосредственно перед процессом в системе реакторов гидрогенизационной установки, позволяет осуществлять процесс при давлении 16-30 МПа, при этом срок службы основного катализатора увеличивается в 2 раза, а выход целевого продукта - до 10% масс. на сырье процесса.

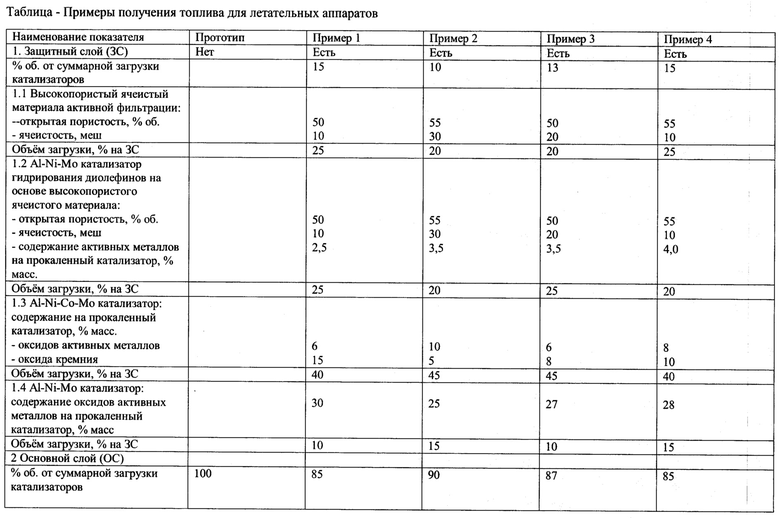

В таблице представлены примеры предлагаемого способа.

Производственный цикл катализаторов, используемых в способе по патенту RU 2292380, 27.01.2007 составляет порядка 3 лет. Применение композита защитных слоев катализаторов согласно примерам 1-4 продлевает срок службы катализаторов основного слоя до 6 лет.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гидрооблагораживания вторичных дистиллятов | 2023 |

|

RU2824346C1 |

| Способ гидрооблагораживания вакуумного газойля (варианты) | 2020 |

|

RU2753597C2 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2019 |

|

RU2737803C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| Способ использования катализатора гидрирования диолефинов в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2714139C1 |

| Способ использования катализатора - ловушки кремния в процессе гидрогенизационной переработки нефтяного сырья | 2019 |

|

RU2732912C1 |

| Способ гидрогенизационной переработки растительного и нефтяного сырья | 2019 |

|

RU2741302C1 |

| СПОСОБ ГИДРОГЕНИЗАЦИОННОГО ОБЛАГОРАЖИВАНИЯ ОСТАТОЧНОГО НЕФТЯНОГО СЫРЬЯ | 2018 |

|

RU2699226C1 |

| Катализатор гидрирования высокоароматизированного среднедистиллятного нефтяного сырья и способ его приготовления | 2020 |

|

RU2757368C1 |

| СПОСОБ АКТИВАЦИИ КАТАЛИЗАТОРА ГИДРООЧИСТКИ НЕФТЯНЫХ ФРАКЦИЙ | 2008 |

|

RU2352394C1 |

Изобретение касается способа получения топлива для летательных аппаратов путем контактирования смеси газойлей вторичного происхождения, содержащей не менее 60 мас.% ароматических углеводородов, с водородсодержащим газом при повышенных температуре и давлении в присутствии катализатора, загруженного в систему реакторов с раздельными реакционными зонами, с последующей ректификацией гидрогенизата. В качестве катализатора используют пакет сульфидированных непосредственно перед процессом в системе реакторов катализаторов, состоящий на 85-90 об.% из основного слоя и на 15-10 об.% расположенного над ним защитного слоя. Основной слой состоит из двух катализаторов гидропереработки. Первым по ходу движения газосырьевой смеси в количестве 75-85 об.% основного слоя располагают алюмоникельмолибденовый катализатор с суммарным содержанием оксидов активных металлов на прокаленный катализатор от 22 до 34,5 мас.% и оксида фосфора от 1,6 до 2,8 мас.%. Вторым по ходу движения газосырьевой смеси в количестве 25-15 об.% основного слоя располагают алюмоникельмолибденовый катализатор с содержанием оксидов активных металлов на прокаленный катализатор от 45 до 63 мас.% и оксида кремния не более 10 мас.%. Защитный слой представляет собой композит, расположенный по ходу движения газосырьевой смеси и состоящий из 20-25 об.% высокопористого ячеистого материала активной фильтрации с открытой пористостью не менее 50% и ячеистостью 10-30 меш, 20-25 об.% алюмоникельмолибденового катализатора гидрирования диолефинов на основе высокопористого ячеистого материала с ячеистостью 10-30 меш, открытой пористостью не менее 50% и суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 2,5 мас.%, 40-45 об.% алюмоникелькобальтмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 6 мас.% и содержанием оксида кремния не более 15 мас.%, 10-15 об.% алюмоникельмодибденого катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор от 25 до 30 мас.%. Способ осуществляют при давлении 16-30 МПа, температуре 340-420°С, объемной скорости подачи сырья 0,3-1,0 ч-1, соотношении водородсодержащий газ/сырье 1500-3000 нм3/м3. При этом 20-30 об.% водородсодержащего газа подают на смешение с сырьем, а остальное количество водородсодержащего газа равномерно распределяют между 3-й и 20-й реакционными зонами реакторов. Выделенная из гидрогенизата целевая фракция, выкипающая в интервале температур 195-280°С, после введения противоизносной и/или антиокислительной присадки может использоваться в качестве топлива для летательных аппаратов. Технический результат - расширение нижнего предела величины давления и осуществление процесса при давлении 16-30 МПа, при этом срок службы основного катализатора увеличивается в 2 раза, а выход целевого продукта - до 10 мас.% на сырье процесса. 1 з.п. ф-лы, 1 табл.

1. Способ получения топлива для летательных аппаратов путем контактирования смеси газойлей вторичного происхождения, содержащей не менее 60 мас.% ароматических углеводородов, с водородсодержащим газом при повышенных температуре и давлении в присутствии катализатора, загруженного в систему реакторов с раздельными реакционными зонами, с последующей ректификацией гидрогенизата, отличающийся тем, что в качестве катализатора используют пакет сульфидированных непосредственно перед процессом в системе реакторов катализаторов, причем пакет катализаторов на 85-90 об.% состоит из основного слоя и на 15-10 об.% расположенного над ним защитного слоя, при этом

основной слой состоит из двух катализаторов гидропереработки, причем первым по ходу движения газосырьевой смеси в количестве 75-85 об.% основного слоя располагают алюмоникельмолибденовый катализатор с суммарным содержанием оксидов активных металлов на прокаленный катализатор от 22 до 34,5 мас.% и оксида фосфора от 1,6 до 2,8 мас.%, вторым по ходу движения газосырьевой смеси в количестве 25-15 об.% основного слоя располагают алюмоникельмолибденовый катализатор с содержанием оксидов активных металлов на прокаленный катализатор от 45 до 63 мас.% и оксида кремния не более 10 мас.%;

защитный слой представляет собой композит, расположенный по ходу движения газосырьевой смеси и состоящий из

20-25 об.% высокопористого ячеистого материала активной фильтрации с открытой пористостью не менее 50% и ячеистостью 10-30 меш,

20-25 об.% алюмоникельмолибденового катализатора гидрирования диолефинов на основе высокопористого ячеистого материала с ячеистостью 10-30 меш, открытой пористостью не менее 50% и суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 2,5 мас.%,

40-45 об.% алюмоникелькобальтмолибденового катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор не менее 6 мас.% и содержанием оксида кремния не более 15 мас.%,

10-15 об.% алюмоникельмодибденого катализатора с суммарным содержанием оксидов активных металлов на прокаленный катализатор от 25 до 30 мас.%;

процесс осуществляют при давлении 16-30 МПа, температуре 340-420°С, объемной скорости подачи сырья 0,3-1,0 ч-1, соотношении водородсодержащий газ/сырье 1500-3000 нм3/м3, при этом 20-30 об.% водородсодержащего газа подают на смешение с сырьем, а остальное количество водородсодержащего газа равномерно распределяют между 3-й и 20-й реакционными зонами реакторов,

а ректификацией гидрогенизата выделяют фракцию, выкипающую внутри интервала температур 195-280°С, которую после введения противоизносной и/или антиокислительной присадок используют в качестве топлива для летательных аппаратов.

2. Способ по п. 1, отличающийся тем, что сульфидированную форму катализаторов пакета получают осернением непосредственно перед процессом в системе реакторов соответствующих оксидных форм 1%-ным раствором диметилдисульфида в прямогонной дизельной фракции.

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВА ДЛЯ ЛЕТАТЕЛЬНЫХ АППАРАТОВ | 2005 |

|

RU2292380C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОЗАСТЫВАЮЩИХ ТЕРМОСТАБИЛЬНЫХ УГЛЕВОДОРОДНЫХ ФРАКЦИЙ | 2012 |

|

RU2561918C2 |

| СПОСОБ ПОЛУЧЕНИЯ РЕАКТИВНОГО ТОПЛИВА ДЛЯ СВЕРХЗВУКОВОЙ АВИАЦИИ | 2011 |

|

RU2459859C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО РЕАКТИВНОГО ТОПЛИВА (ВАРИАНТЫ) | 2018 |

|

RU2670449C1 |

| US 8980081 B2, 17.03.2015 | |||

| US 4875992 A1, 24.10.1989. | |||

Авторы

Даты

2021-07-01—Публикация

2020-09-18—Подача