Область техники

Изобретение относится к способу пластической деформации листа из алюминиевого композиционного материала, который имеет алюминиевый сердцевинный сплав типа АА5ххх или АА6ххх и, по меньшей мере, один, предусмотренный с одной или с обеих сторон, внешний слой алюминиевого сплава, причем алюминиевый композиционный материал подвергается пластической деформации в формующем инструменте, и предусмотренный с одной или с обеих сторон, внешний слой алюминиевого сплава имеет предел прочности при растяжении Rp0,2 в состоянии мягкого или диффузионного отжига от 25 МПа до 60 МПа. Наряду с этим, изобретение относится к применению алюминиевого композиционного материала в соответствующем способе пластической деформации, а также к подвергнутой пластической деформации листовой детали из этого алюминиевого композиционного материала.

Уровень техники

Листовые материалы из алюминиевых сплавов АА6ххх используются в кузове автомобиля и для изготовления навесных деталей кузова (дверей, откидных крышек, капотов и т.д.). Обычно используемые сплавы, к примеру, АА6016 или АА6014, демонстрируют как хорошую формуемость в поставляемом состоянии (Т4), так и значительное повышение прочности после цикла разогрева лака, к примеру, при катодном погружном нанесении лакокрасочного покрытия. В состоянии Т4 листовой материал подвергается диффузионному отжигу. Для конструктивных элементов в зоне видимости, так называемых элементов наружной обшивки, решение для создания хорошей поверхности, то есть поверхности с минимальной бороздчатостью или без бороздчатости, предполагает использование алюминиевых сплавов.

Для конструктивных элементов с высокими требованиями к формуемости на рынке имеются алюминиевые материалы, которые оптимизированы в плане формуемости и одновременно могут быть использованы для элементов наружной обшивки автомобиля. И эти, оптимизированные в плане формуемости, листы не могут отвечать новым требованиям в плане формуемости. В настоящее время, ввиду потенциала алюминия в плане экономии по весу, ищут решения по алюминию для элементов наружной обшивки, для изготовления которых до настоящего времени алюминий не мог быть использован. К примеру, имеющие большую площадь элементы боковых стенок автомобиля должны быть изготовлены в виде монолитного конструктивного элемента из одного листа алюминиевого сплава. Такие листовые детали большой площади не могли быть произведены до настоящего времени, ввиду ограниченной формуемости алюминиевых материалов. Ввиду отсутствия решений по алюминию, эти конструктивные элементы кузова большой площади либо изготавливаются из стали, либо же осуществляются в виде алюминиевых конструктивных элементов, состоящего из нескольких частей, что приводит к увеличению расходов на изготовление, за счет дополнительных этапов соединения.

Раскрытие изобретения

Заявитель разработал материал, который отвечает очень высоким требованиям в плане формуемости и отличается высокими показателями относительного удлинения в состоянии Т4. Этот алюминиевый композиционный материал уже был представлен в международной патентной заявке WO 2013/037918 А1. Способ изготовления материала имеет своей целью именно максимальную формуемость материала, правда, на практике были заметны эффекты бороздчатости, обусловленные процессом изготовления.

Задачей предложенного на рассмотрение изобретения является расширение границ формования алюминиевых сплавов, в частности, границ формования интересных для автомобилестроения сплавов АА6ххх и АА5хххи, а также создание способа формования, который позволяет изготовить листовые детали из алюминиевых сплавов, имеющие большую площадь и подвергнутые сильной пластической деформации. Наряду с этим, должен быть предложен вариант применения алюминиевого композиционного материала и изготовленные соответствующим образом листовые детали.

В соответствии с первым тезисом предложенного на рассмотрение изобретения представленная задача решается посредством способа формования листа из алюминиевого композиционного материала посредством того, что для соотношения напряжений пластического течения алюминиевых сплавов сердцевины и, по меньшей мере, одного внешнего слоя в состоянии мягкого или диффузионного отжига действительно: kf,внешнее/kf,сердцевины<0,5, предпочтительно kf,внешнее/kf,сердцевины<0,4 и, что в процессе пластической деформации алюминиевого композиционного материала, по меньшей мере, в одном локальном положении в формующем инструменте напряжение сдвига при трении τR между инструментом и алюминиевым композиционным материалом достигает на контактной поверхности напряжения пластического течения при сдвиге kвнешнее внешнего слоя алюминиевого сплава.

В соответствии с законом трения Кулона для напряжения сдвига при трении на контактной поверхности между формующим инструментом и внешним слоем алюминиевого композиционного материала действительно:

причем

τR - напряжении сдвига при трении,

μ - коэффициент трения,

pN - нормальное давление при контакте или давление на поверхности, которое создает терние, и

k - напряжение пластического течения при сдвиге мягкого внешнего слоя алюминиевого композиционного материала.

Посредством вышеуказанной функции [1] для абсолютного значения напряжения сдвига при трении выявляются две зоны:

1) τR=μ⋅|pN| при μ⋅|pN|<k и

2) τR=k при μ⋅|pN|≥k

В простейшем случае μ в процессе пластической деформации остается постоянной, так что при увеличении давления на поверхности напряжение сдвига при трении τR линейно возрастает. Если, однако, значение τR достигает значения напряжения пластического течения при сдвиге k находящегося в контакте с формующим инструментом материала, то напряжение сдвига при трении ограничивается значением напряжения пластического течения при сдвиге k.

Для напряжения пластического течения при сдвиге k и напряжения пластического течения kf подвергаемого пластической деформации материала, в соответствии с теорией Мизеса, действительно следующее равенство:

k=kf/√3

причем kf при 0,2% пластического удлинения соответствует определенному при испытании на разрыв пределу прочности при растяжении Rp0,2.

В контакте с формующим инструментом находится внешний, мягкий слой алюминиевого сплава, напряжение пластического течения kf,внешнее которого, а, тем самым, и его напряжение пластического течения при сдвиге kвнешнее явно меньшей, чем у алюминиевого сердцевинного сплава kf,сердцевины. Для напряжения сдвига при трении в контакте между формующим инструментом и алюминиевым композиционным материалом в процессе пластической деформации действительно, таким образом, по меньшей мере, в локальном положении, равенство:

τR=kвнешнее

На основании этого становится очевидно, что, чем меньше значение kвнешнее напряжения пластического течения при сдвиге и, соответственно, напряжение пластического течения kf,внешнее внешнего слоя алюминиевого сплава, тем меньше противоположная направлению движения материала сила трения в инструменте. В результате лист из алюминиевого композиционного материала в этом случае может быть легче введен, к примеру, в инструмент для глубокой вытяжки. Это относится также к снабженным с одной стороны внешним слоем алюминиевого сплава алюминиевым композиционным материалам, поскольку более мягкий, внешний слой алюминиевого сплава, в основном, находится в контакте с формующим инструментом.

Обнаружился тот факт, что рассматриваемая комбинация материалов, состоящая из алюминиевого сплава типа АА5ххх или АА6ххх для сердцевинного сплава и из предусмотренного с одной или с обеих сторон, мягкого слоя алюминиевого сплава, который имеет соотношение напряжений пластического течения для сердцевинного сплава менее 0,5, предпочтительно менее 0,4, позволяет добиться того, что во время пластической деформации алюминиевого композиционного материала, по меньшей мере, в одном локальном положении напряжение сдвига при трении τR в алюминиевом композиционном материале достигает напряжения пластического течения при сдвиге kвнешнее внешнего слоя алюминиевого сплава и ограничивает его там. Тем самым, в сравнении с монолитным листом из сердцевинного сплава, добиваются явно улучшенной формуемости алюминиевого композиционного материала.

Предлагается иной, нежели в собственном WO 2013/037918 А1, совершенно новый путь, так как предложенное на рассмотрение изобретение включает оказание воздействия на напряжение сдвига при трении при пластической деформации для достижения определенной степени деформации в техническую идею. В противоположность прежним методам при этом используется эффект того, что напряжение сдвига при трении ограничивается напряжением пластического течения при сдвиге более мягкого, внешнего слоя алюминиевого сплава.

В опытах по формованию посредством крестообразного инструмента в масштабах лаборатории выявлено то обстоятельство, что усилия прижима при идентичной геометрии инструмента и сравнимых условиях смазки могли бы быть повышены, по меньшей мере, в 2,6 раза, поскольку вышеуказанное соотношение напряжений пластического течения kf,внешнее/kf,сердцевины участвующих в процессе алюминиевых сплавов сохраняется. Максимальное возможное усилие прижима в испытаниях с крестообразным инструментом позволяет сделать заключение о явно улучшенной формуемости соответствующих алюминиевых композиционных материалов, в частности, в процессе глубокой вытяжки. Так как напряжение пластического течения при сдвиге более мягкого, внешнего слоя, в сравнении с напряжением пластического течения при сдвиге алюминиевого сердцевинного сплава, относительно невелико, то напряжение сдвига при трении в процессе пластической деформации существенно уменьшается, что открывает возможность для широкого диапазона параметров процесса. Это позволяет изготовить, к примеру, монолитную боковую стенку автомобиля из алюминия, имеющую качество наружной обшивки, с использованием алюминиевого сплава АА6ххх, вследствие чего создается большой потенциал экономии затрат, по сравнению с многоэлементным решением конструкции из алюминия.

То же самое относится и к используемым, в основном, во внутренних деталях и в элементах конструкции алюминиевым сердцевинным сплавам AlMg типа АА5ххх, так что могут быть изготовлены и имеющие большую площадь внутренние детали, а также элементы конструкции, которые требуют больших степеней деформации.

В соответствии со следующим вариантом осуществления способа процесс пластической деформации включает в себя процесс глубокой и/или обтяжной вытяжки. При таких процессах деформации напряжение сдвига при трении τR осложняет относительное движение между материалом листа и формующим инструментом. Как уже было изложено ранее, ограничение напряжения сдвига при трении τR до более низких значений напряжения пластического течения при сдвиге kвнешнее более мягкого, внешнего слоя алюминиевого сплава приводит к улучшенным характеристикам способа глубокой или обтяжной вытяжки. Таким образом, можно добиться значительно более высоких степеней деформации, так как материал может быть введен в формующий инструмент с меньшими усилиями.

Если, согласно следующему варианту осуществления способа в соответствии с изобретением, по меньшей мере, один внешний слой алюминиевого сплава имеет толщину предпочтительно от 5% до 15% толщины всего алюминиевого композиционного материала, то может быть использован технический эффект способа в соответствии с изобретением, без существенного снижения прочности алюминиевого композиционного материала за счет внешний слоев и их доли в общей толщине алюминиевого композиционного материала.

В предпочтительном варианте напряжение сдвига при трении τR в процессе пластической деформации увеличивается за счет повышения удельного давления, пока оно не достигнет значения напряжения пластического течения при сдвиге kвнешнее внешнего слоя алюминиевого сплава, по меньшей мере, в одном локальном положении в формующем инструменте. В отличие от прежних способов пластической деформации, при которых удельное давление обычно выбирается именно такой величины, чтобы в инструменте не возникало образование складок, удельное давление может быть, к примеру, увеличено, с целью достижения предпочтительного эффекта алюминиевого композиционного материала в плане расширения пределов формования. Далее возможно, чтобы композиционные материалы, все же, благополучно подвергались пластической деформации посредством экономичного способа нанесения поверхностного рельефа с более высоким коэффициентом трения. Не требующее больших затрат нанесение поверхностного рельефа может осуществляться, к примеру, посредством метода «Mill-Finish» нанесения на лист поверхностного рельефа (чистовое фрезерование), который, по сравнению с рельефом, имеющим при высоких степенях деформации обычно предусмотренные карманы для смазочных средств, экономит рабочий этап в форме дополнительного этапа вальцевания для нанесения специального рельефа.

Особенно хорошие результаты пластической деформации были достигнуты в соответствии со следующим вариантом осуществления способа посредством того, что алюминиевый сплав типа АА6ххх в состоянии диффузионного отжига или АА5ххх в мягком состоянии имеет равномерное удлинение Ag, по меньшей мере, 20%, предпочтительно, по меньшей мере, 22%. Примерами этого являются алюминиевые сплавы типа АА6016 в состоянии Т4 или алюминиевый сплав АА5182 в состоянии 0.

В качестве материалов для алюминиевых сплавов рассматриваются далее алюминиевые сплавы типа АА6ххх с относительным удлинением при разрыве A80 мм, по меньшей мере, 24%, предпочтительно, по меньшей мере, 26%, перпендикулярно направлению вальцевания. Они пригодны в случае варианта осуществления без бороздчатости или при небольшой бороздчатости, в частности, также для конструктивных элементов наружной обшивки автомобиля с определенными требованиями в отношении внешнего вида поверхности.

Наряду с этим, для элементов конструкции, которые не образуют видимых конструктивных элементов автомобиля, то есть, к примеру, конструкций рамы, элементов внутренних дверей, соединительных рычагов и т.д. могут рассматриваться также алюминиевые сердцевинные сплавы AlMg типа АА5ххх с равномерным удлинением Ag, по меньшей мере, 21%, предпочтительно, по меньшей мере, 22%, а также с относительным удлинением при разрыве A80 мм, по меньшей мере, 25%, предпочтительно, по меньшей мере, 26%, перпендикулярно направлению вальцевания.

Вышеупомянутые алюминиевые сердцевинные сплавы создают комбинацию очень высокой прочности с уже очень высокой способностью к формованию, которая посредством способа в соответствии с изобретением может быть дополнительно существенно повышена.

Если в качестве алюминиевого сплава используется сплав типа АА6ххх, а в качестве, по меньшей мере, одного внешнего слоя алюминиевого сплава используется алюминиевый сплав типа АА8ххх, или же в качестве алюминиевого сердцевинного сплава используется сплав типа АА5ххх, а, по меньшей мере, одного внешнего слоя алюминиевого сплава используется алюминиевый сплав типа АА8ххх, AA1xxx, АА5005, АА5005А, то посредством использования известных сплавов могут быть изготовлены алюминиевые композиционные материалы, имеющие крайне благоприятные свойства в отношении формуемости.

В особо предпочтительном варианте осуществления изобретения алюминиевым сердцевинным сплавом является сплав типа АА6016, а, по меньшей мере, одним внешним слоем сплава является сплав типа АА8079. Такая комбинация в вышеупомянутых испытаниях с крестообразными инструментами допускает усилие прижима, которое превосходит это усилие в монолитном варианте АА6016 более чем в 10 раз. Эти улучшенные свойства формования достигаются в крестообразном инструменте не только при повышении усилия прижима, но и при увеличении диаметра круглой заготовки.

Если в соответствии со следующим вариантом осуществления способа пластической деформации подвергается алюминиевый композиционный материал с алюминиевым сердцевинным сплавом типа АА6ххх, который имеет толщину от 0,5 мм до 2,0 мм, предпочтительно от 0,8 мм до 1,5 мм, то возникающие в автомобилестроении требования в отношении прочности деталей наружной обшивки, совместно с возрастающими требованиями в отношении формуемости, могут быть выполнены.

То же самое относится и к алюминиевому сердцевинному сплаву типа AlMg6 и, по меньшей мере, к одному наружному слою алюминиевого сплава типа АА1050, или АА5005, или АА5005А. При всех упомянутых комбинациях сплавов соотношение напряжений пластического течения составляет, тем не менее, kf,внешнее/kf,сердцевины<0,5.

Если в соответствии со следующим вариантом осуществления способа пластической деформации подвергается алюминиевый композиционный материал с сердцевинным сплавом типа АА5ххх, в частности, AlMg6, который имеет толщину от 0,5 мм до 3,5 мм, предпочтительно от 1,0 мм до 2,5 мм, то предъявляемые элементам конструкции требования в отношении прочности при одновременном улучшении формуемости, могут быть выполнены.

При изготовлении композиционного материала из алюминиевого сплава может быть использовано как вальцовочное плакирование, так и одновременное литье. При вальцовочном плакировании сначала из материала алюминиевого сердцевинного сплава отливается и гомогенизируется слиток для прокатки. Затем подложка (подложки) с сердцевинным сплавом собирается в пакет и нагревается до температуры горячего вальцевания. В альтернативном варианте гомогенизация может быть осуществлена и после формирования пакета. Затем нагретый пакет в горячем состоянии, а затем в холодном состоянии, вальцуется до окончательной толщины.

При использовании материалов типа АА6ххх гомогенизация слитка для прокатки производится при температуре от 500°C до 600°C, предпочтительно от 550°C до 580°C, более одного часа. Горячее вальцевание осуществляется иначе, чем в собственной международной патентной заявке WO 2013/037918 А1, без закалки горячекатаной ленты с температурой навивки от 300°C до 400°C и обычной толщиной от 5 до 10 мм. Элементы наружной обшивки подвергаются первой холодной прокатке до толщины от 3 мм до 4 мм, с последующим промежуточным отжигом, к примеру, в камерной печи с температурой металла от 370°C до 450°C, по меньшей мере, на 1 час. Посредством окончательного диффузионного отжига до конечной толщины при обычной температуре приблизительно от 500°C до 570°C с последующей закалкой и холодным вылеживанием приблизительно при комнатной температуре, по меньшей мере, в течение трех дней, полосы в состоянии Т4 могут быть поставлены для дальнейшего использования. Дополнительно, непосредственно после закалки, полосы подвергаются термообработке, для ускорения процесса отверждения при катодном лакировании погружением.

При работе с алюминиевыми композиционными материалами на основе АА5ххх используются температуры промежуточного отжига и мягкого отжига от 300°C до 500°C. Кроме того, материалы на основе АА5ххх, не должны проходить процесс закалки, так что окончательный мягкий отжиг может осуществляться в камерной печи или в проходной печи. В альтернативном варианте алюминиевые композиционные материалы на основе АА5ххх могут использоваться также непосредственно в качестве горячекатаной полосы.

В качестве материалов, к примеру, для слоя сердцевинного сплава рассматриваются алюминиевые сплавы АА5182, АА5019, AlMg6, АА6016, АА6014, АА6022, АА6451 и АА6111. В качестве наружного слоя алюминиевого сплава рассматриваются алюминиевые сплавы типа AA1xxx или АА8ххх, к примеру, АА1050, АА1100, АА1200, АА8011, АА8014, АА8021 и предпочтительно, в частности, АА8079.

В соответствии со второй идеей предложенного на рассмотрение изобретении представленная выше задача решается посредством использования алюминиевого композиционного материала, который имеет слой сердцевинного сплава из алюминиевого сплава типа АА5ххх или АА6ххх и, по меньшей мере, один, предусмотренный с одной или с обеих сторон, внешний слой алюминиевого сплава, который в состоянии мягкого или диффузионного отжига имеет предел прочности при растяжении Rp0,2 от 25 мПа до 60 мПа с соотношением напряжений пластического течения в состоянии мягкого или диффузионного отжига kf,внешнее/kf,сердцевины<0,5, предпочтительно kf,внешнее/kf,сердцевины<0,4, который используется в способе формования в соответствии с изобретением. Использование алюминиевых композиционных материалов в таком способе формования позволяет, в частности, получать монолитные листовые элементы большой площади для автомобилестроения, или, в качестве элемента наружной обшивки с сердцевинным сплавом типа АА6ххх, или в качестве не видимого элемента наружной обшивки с сердцевинным сплавом типа АА5ххх, которые требуют особенно высоких степеней деформации.

Наконец, представленная выше задача в соответствии с третьей идеей предложенного на рассмотрение изобретения решается посредством листовой детали, подвергнутой формованию, в частности, глубокой и/или обтяжной вытяжке способом в соответствии с изобретением. Как уже изложено выше, способ в соответствии с изобретением позволяет изготавливать листовые детали большой площади из одного алюминиевого композиционного материала и отказываться от других рабочих этапов, к примеру, от соединения небольших, собираемых в блок, конструктивных элементов. Таким образом, в распоряжение могут быть предоставлены значительно большие и формованные более дорогостоящим образом конструктивные элементы.

В соответствии со следующим вариантом осуществления изобретения листовой деталью является деталь конструкции или элемент наружной обшивки автомобиля. К примеру, листовая деталь может являться комплексным несущим основанием группы нижних деталей кузова или внутренним элементом боковой обшивки, к примеру, если используется алюминиевая сердцевина типа АА5ххх. Детали наружной обшивки, такие как грязезащитное крыло, капот двигателя и, в частности, боковые стенки или боковые рамы могут быть изготовлены с использованием алюминиевого композиционного материала с сердцевинным сплавом АА6ххх. Все вышеуказанные листовые элементы требуют очень высокой степени деформации, которая может быть получена в комбинации способа формования в соответствии с изобретением с указанными алюминиевыми композиционными материалами. Тем самым, дополнительно увеличивается возможность замены алюминиевых материалов в автомобиле, так как может быть осуществлено невозможное до сих пор формование этих материалов.

Краткое описание чертежей

Далее изобретение поясняется более детально на основании примеров осуществления в сочетании с чертежами, на которых представлены:

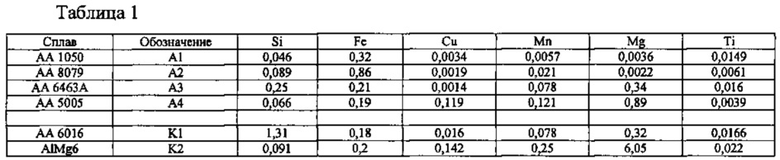

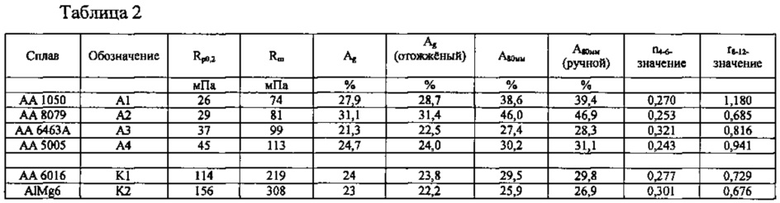

фиг. 1 - в схематичном, перспективном изображении, в разрезе, крестообразный инструмент для осуществления испытаний на глубокую вытяжку,

фиг. 2 - в упрощенном, детальном изображении штамп, прижим и матрица крестообразного инструмента с фиг. 1,

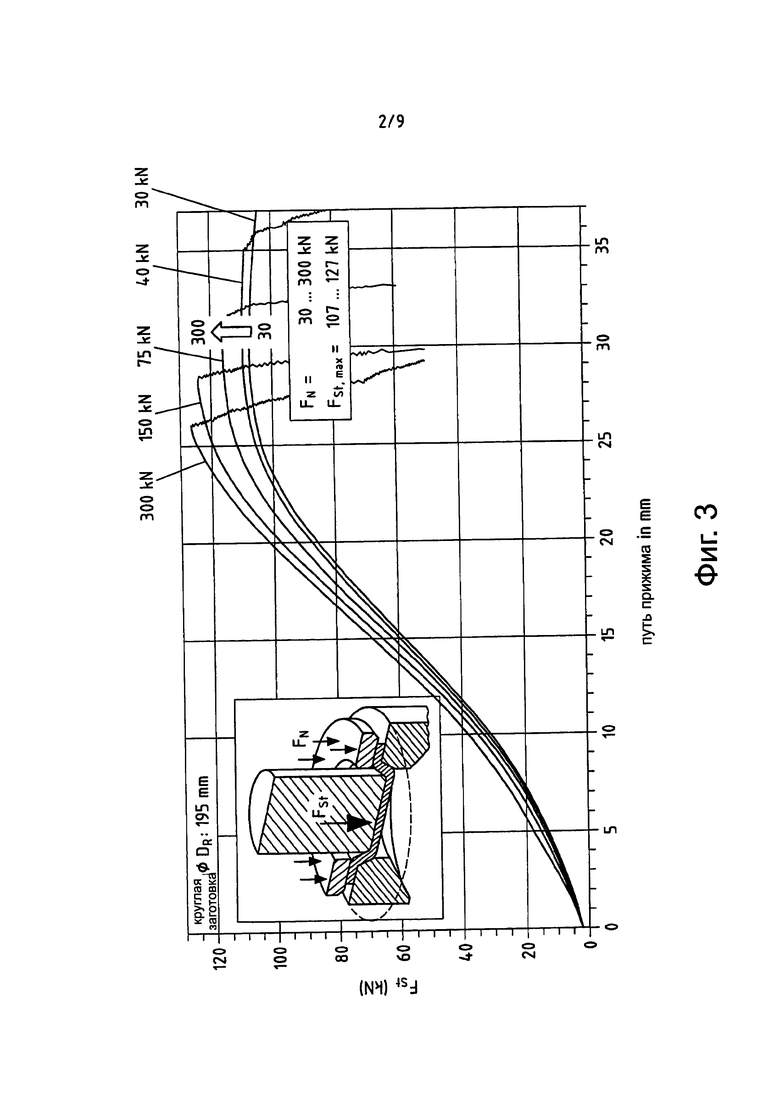

фиг. 3 - на диаграмме усилие прижима в зависимости от пути прижима крестообразного инструмента с фиг. 1 монолитного варианта типа АА6016,

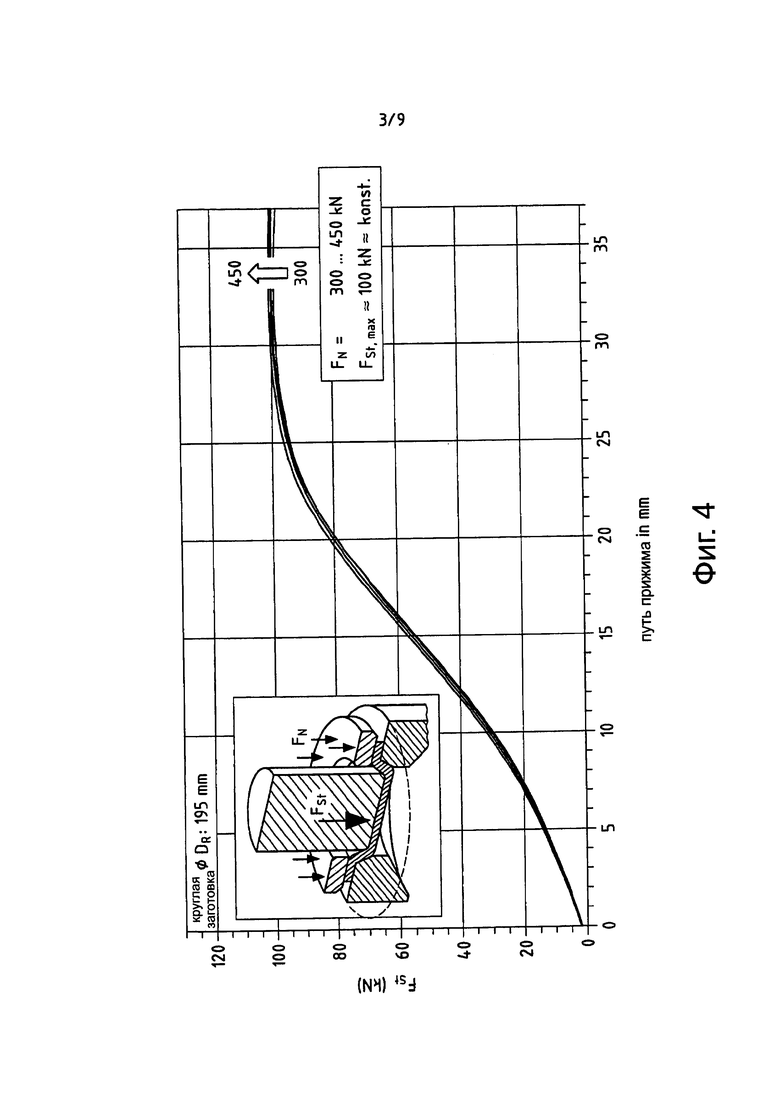

фиг. 4 - диаграмма с фиг. 3 при осуществлении примера осуществления способа формования в соответствии с изобретением,

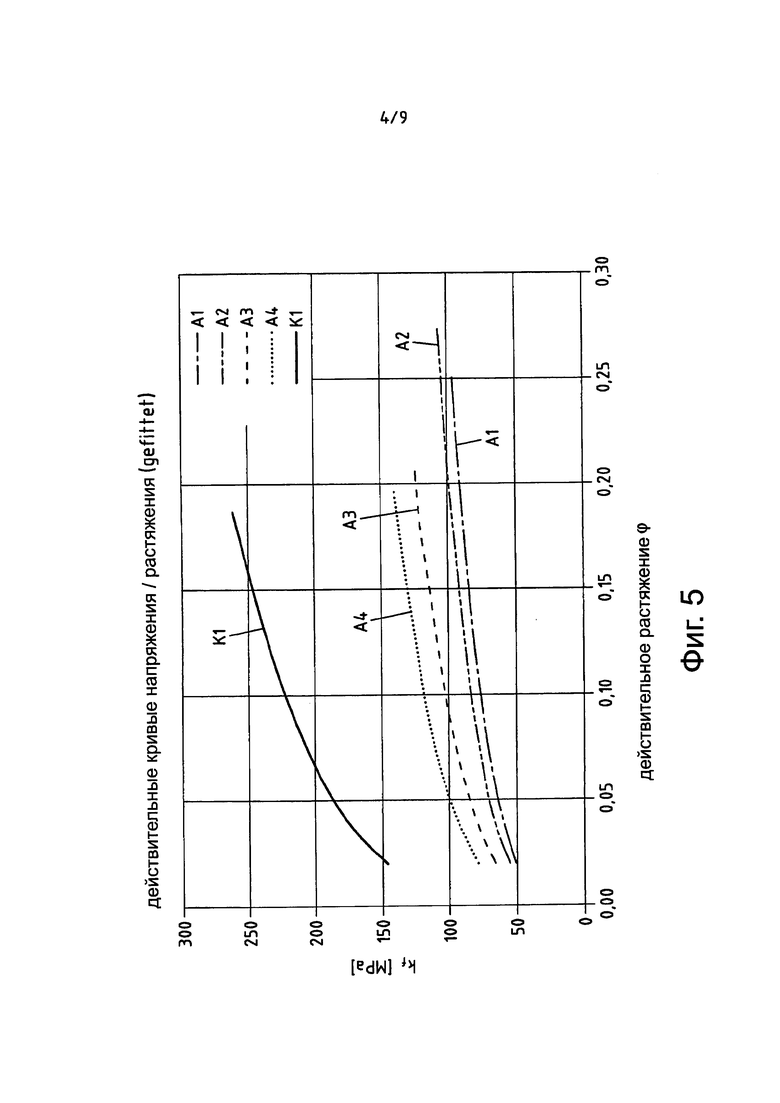

фиг. 5 - на диаграмме определенные в ходе испытаний на растяжение напряжения пластического течения kf, в зависимости от растяжения, для материалов АА6016, АА5005, АА6463А, АА8079, АА1050,

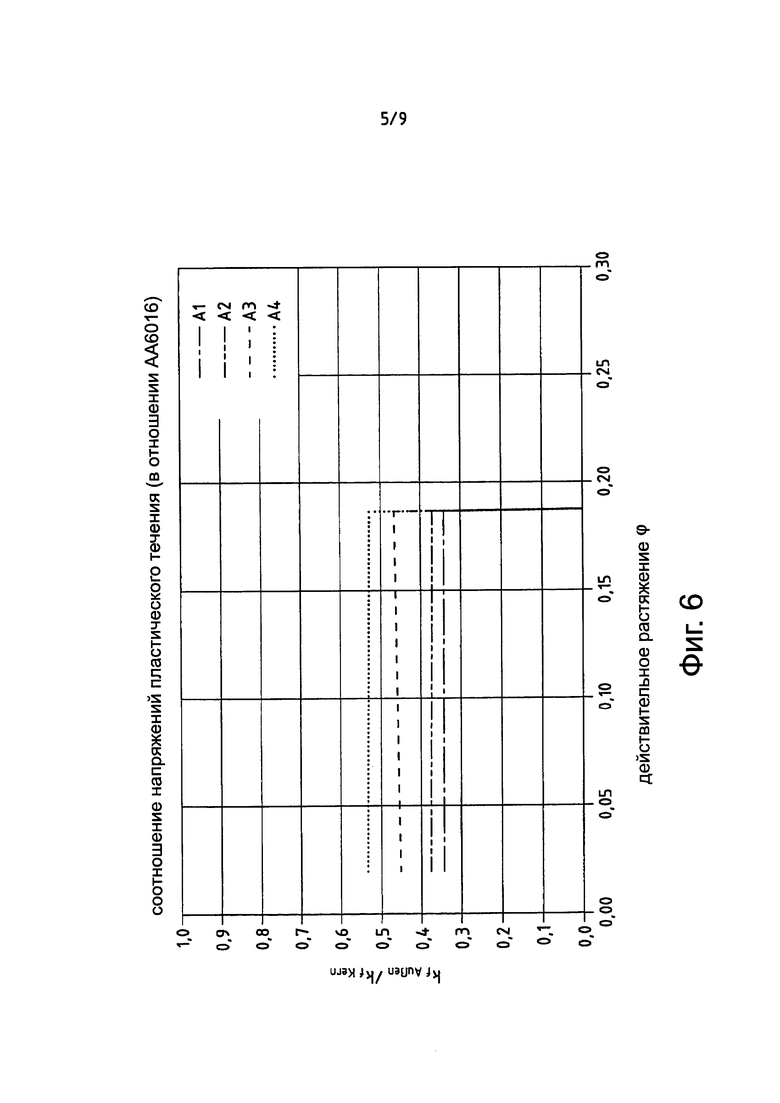

фиг. 6 - напряжения пластического течения алюминиевых материалов АА1050, АА8079, АА6463А, АА5005 по отношению к напряжению пластического течения алюминиевого сплава АА6016,

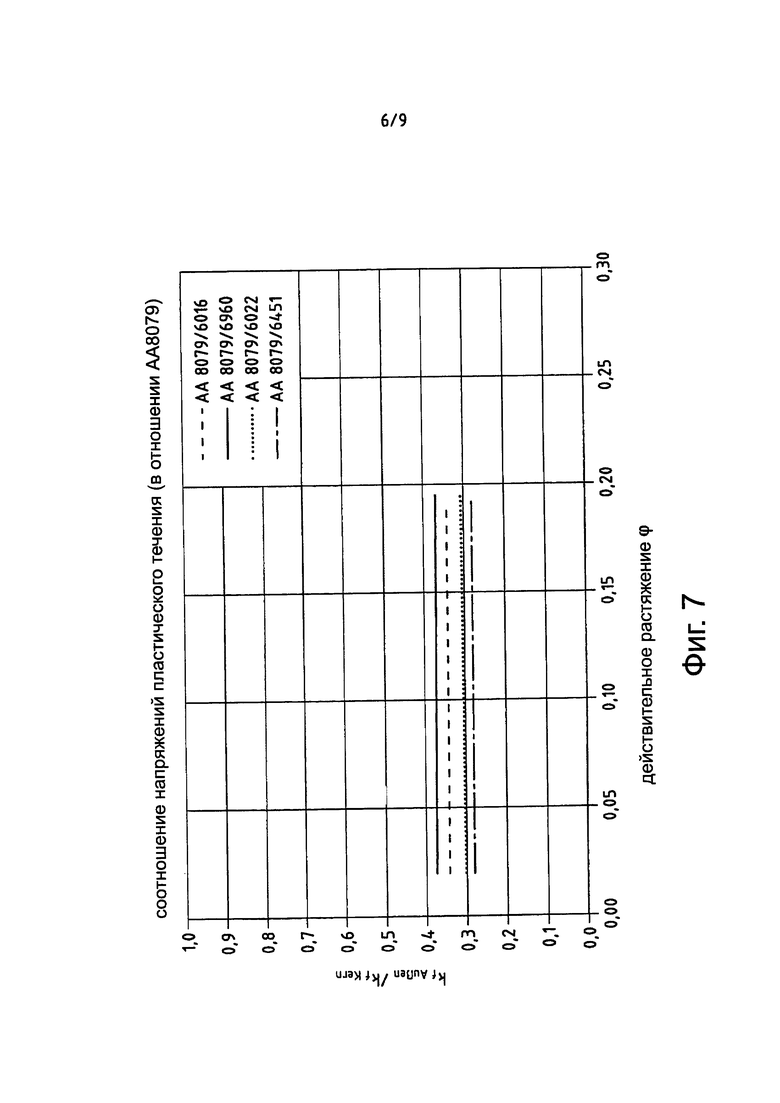

фиг. 7 - на диаграмме напряжения пластического течения материала АА8079, в зависимости от растяжения, по отношению к напряжению пластического течения различных возможных сердцевинных сплавов типа АА6ххх,

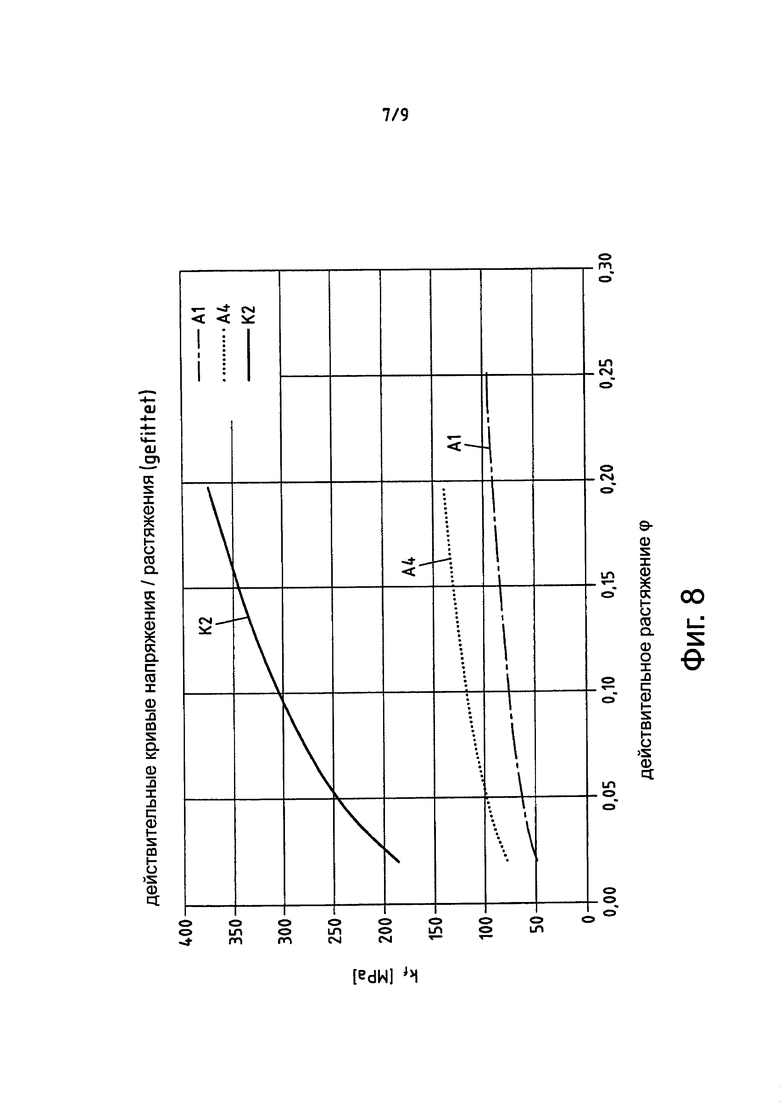

фиг. 8 - на диаграмме напряжения пластического течения kf, в зависимости от растяжения для материалов AlMg6, АА1050, АА5005,

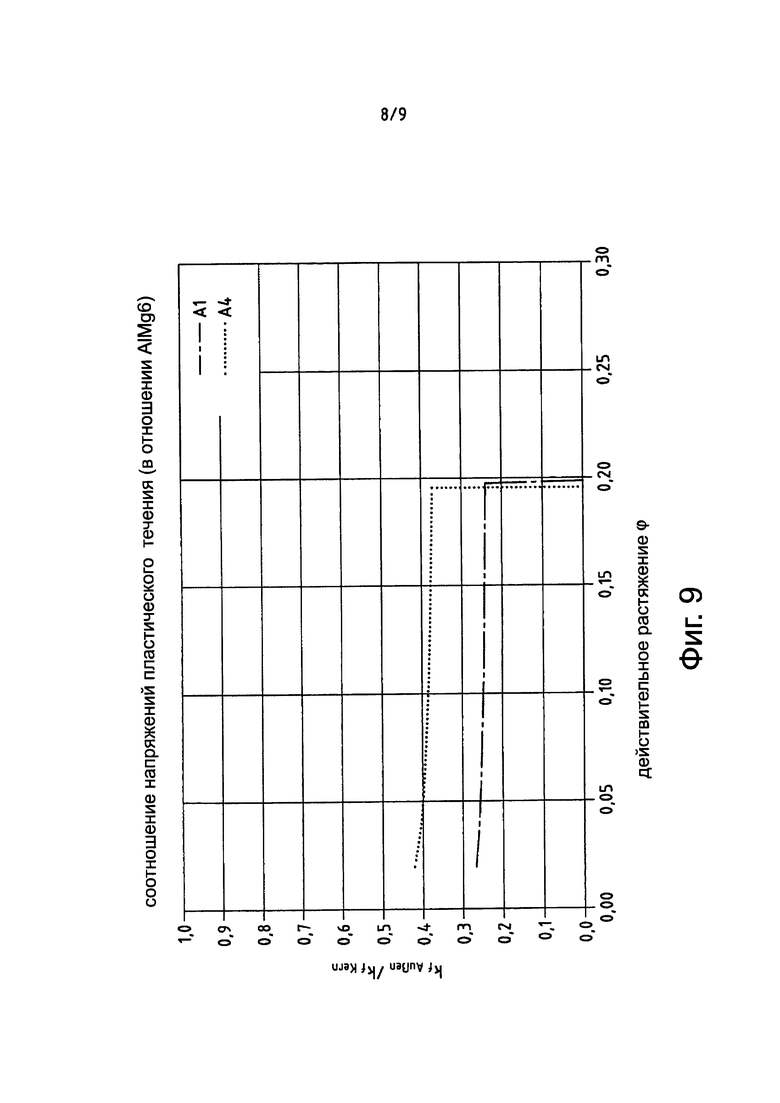

фиг. 9 - на диаграмме напряжения пластического течения материалов АА1050, АА5005, в зависимости от растяжения, по отношению к напряжению пластического течения алюминиевого материала AlMg6,

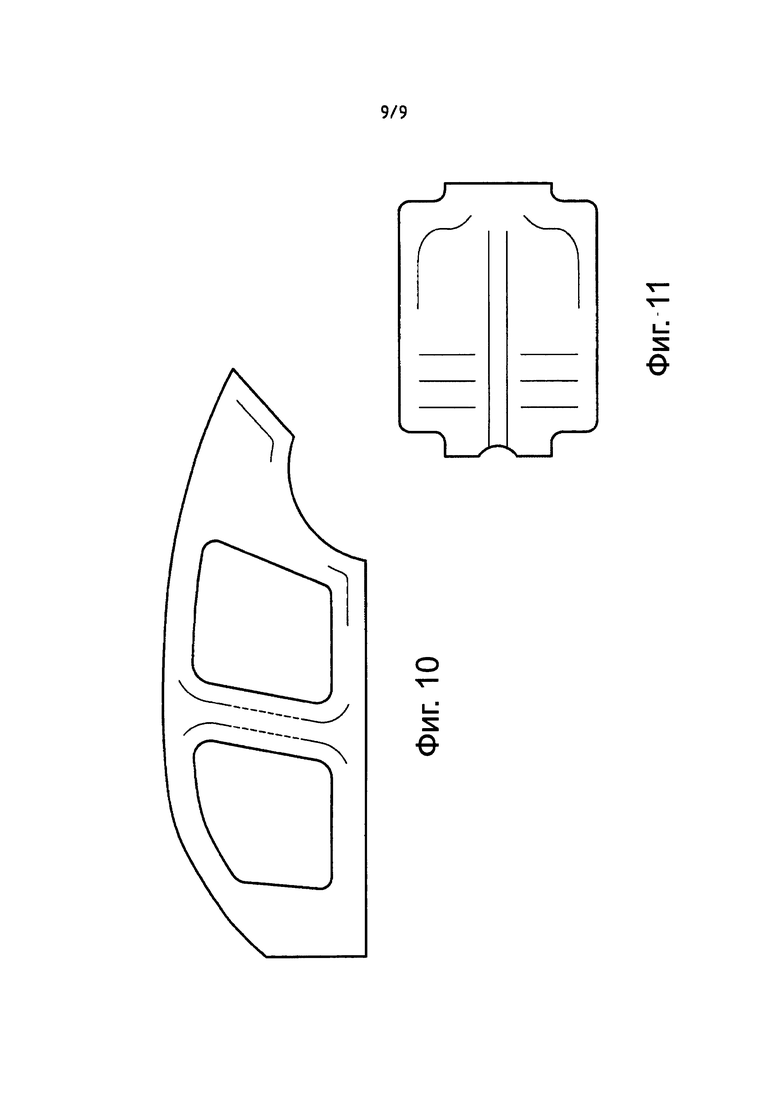

фиг. 10, 11 - два примера осуществления листовых деталей в соответствии с изобретением.

Осуществление изобретения

На фиг. 1, прежде всего, представлена конструкция крестового инструмента в перспективном изображении, в разрезе, причем крестообразный инструмент включает в себя штамп 1, прижим 2, а также матрицу 3. Лист 4, который в случае плакированного варианта осуществления был плакирован с обеих сторон, имел, к примеру, толщину 1,5 мм. Это относилось как к плакированному, так и к не плакированному варианту. Предусмотренный в качестве круглой заготовки лист подвергался глубокой вытяжке посредством усилия штампа Fst, причем прижим 2 и матрица 3 прижимались к круглой листовой заготовке с усилием FN.

Крестообразный штамп 1 имел вдоль осей креста, соответственно, ширину 126 мм, в то время как матрица имела ширину отверстия 129,4 мм. Круглая листовая заготовка из алюминиевого материала имела различные диаметры. Первоначальный диаметр круглой заготовки листа составлял 195 мм.

На фиг. 2 еще раз представлены в детальном изображении снизу штамп 1, прижим 2, а также матрица 3 и лист 4. Посредством крестообразного инструмента могут быть сымитированы нагрузки на материал во время промышленных испытаний на глубокую вытяжку и, таким образом, пригодность к штампованию тестируемого материала может быть подвергнута повторной проверке. При этом штамп 1 со скоростью 1,5 мм в секунду опускался в направлении листа, и лист 4 подвергался глубокой вытяжке в соответствии с формой штампа. Усилие штампа и путь штампа до момента разрушения образца измерялись и регистрировались.

На фиг. 3 представлена диаграмма «усилие - путь» не плакированного варианта осуществления с материалом алюминиевого сплава типа АА6016. Можно видеть, что при увеличении усилий прижима с 30 до 300 кН усилие штампа уже при величине пути штампа 23 мм увеличивается до значения более 120 кН. Чем больше усилие прижима, тем раньше повышается усилие штампа. Примерно при величине пути штампа 26 мм и усилии прижима 300 кН происходит разрушение материала, что ограничивает возможность деформации не плакированного варианта. Если усилие прижима уменьшается, то путь штампа увеличивается примерно до 35 мм при усилии прижима 75 кН, пока материал не разрушится. При 30 кН не происходит разрушения материала.

На основании фиг. 3 можно понять традиционный способ регулировки усилий прижима и, тем самым, трения в процессе глубокой вытяжки. Специалист будет пытаться удерживать усилия прижима небольшими насколько, насколько это возможно, во избежание разрушения материала. С другой стороны, специалист будет стремиться отрегулировать усилия прижима таким образом, чтобы не произошло образования складок. Процесс деформации ограничен, однако, возникновением трещин при заданном усилии прижима.

Фиг. 4 демонстрирует диаграмму «усилие - путь» для усилия штампа в соответствии с примером осуществления способа формования в соответствии с изобретением, причем листовой материал является плакированным с обеих сторон вариантом типа A2-K1-A2. Состав как изображенного на фиг. 3 не плакированного варианта типа АА6016, так и соответствующего, плакированного с обеих сторон, варианта с диаграммы на фиг. 4 представлен в таблице 1.

На фиг. 4 можно видеть, что усилие Fst штампа ограничено максимум 100 кН, в не зависимости от соответствующего усилия FN прижима, которое варьировалось от 300 до 450 кН. При осуществлении способа формования в соответствии с изобретением трещины не выявлялись. Материал мог подвергаться глубокой вытяжке без образования трещин и при усилиях прижима свыше 300 кН и пути штампа более 35 мм. Это означает, что в процессе формования напряжение сдвига при трении материала, которое противодействует усилию Fst штампа, ограничивается и, притом, на величину напряжения пластического течения при сдвиге наружного слоя алюминиевого сплава. При максимальном усилии штампа 450 кН также не происходит разрыва алюминиевого композиционного материала варианта A2-K1-A2.

Протестированные алюминиевые композиционные материалы изготавливались следующим образом:

Слиток для прокатки, состоящий из алюминиевого сплава типа АА6016 с представленным в таблице 1 составом, отливался, при 580°C более 2 часов гомогенизировался и покрывался с двух сторон платировочным материалом сплавов А1, А2, A3, А4, и затем подвергался вальцовочному плакированию. При этом изготавливалась горячекатаная полоса с толщиной 12 мм и температурой горячей прокатки минимум 300°C. Затем горячекатаная полоса при температуре полосы 350°C более 2 часов подвергалась отжигу и прокатывалась в холодном состоянии до 4 мм. Для достижения соответствующего качества наружной поверхности, то есть для уменьшения так называемой бороздчатости, при этой толщине производился промежуточный отжиг, причем полоса имела температуру примерно 350°C в течение 2 часов. Затем полоса из алюминиевого композиционного материала прокатывалась в холодном состоянии до конечной толщины 1,5 мм и подвергалась диффузионному отжигу при температуре от 500°C до 570°C с закалкой, так что полосы из алюминиевых сплавов с сердцевинным сплавом K1 для последующих испытаний в состоянии Т4 после холодного вылеживания укладывались при комнатной температуре примерно на 2 недели.

Алюминиевые композиционные материалы, базирующиеся на алюминиевых сердцевинах AlMg6, изготавливались следующим образом: гомогенизация слитка из сплава AlMg6 при температуре от 500°C до 550°C более 2 часов, формирование плакированного слитка для прокатки посредством покрытия с обеих сторон плакировочным материалом, последующее вальцовочное плакирование на толщину 12 мм, осуществление отжига горячекатаной полосы при 350°C более 2 часов, холодная прокатка до 4 мм толщины, промежуточный отжиг холоднокатаной полосы при 350°C более 2 часов и заключительная холодная прокатка до 1,5 мм конечной толщины. Вместо диффузионного отжига производился мягкий отжиг в камерной печи при 350°C более 2 часов в конце процесса изготовления.

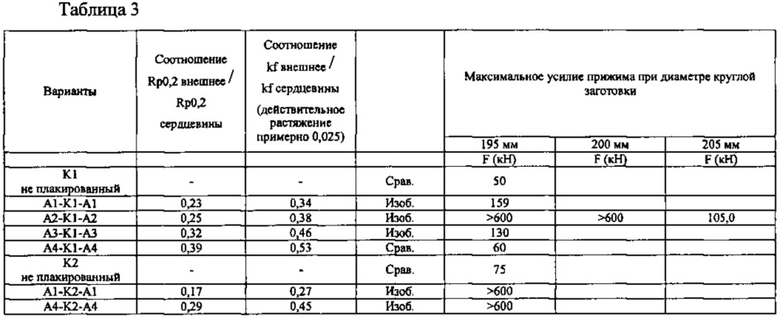

Таблица 1 демонстрирует различное содержание в сплавах существенных компонентов сплавов в весовых процентах. Все шесть сплавов имеют, наряду с алюминием и указанными компонентами сплавов Si, Fe, Cu, Mn, Mg и Ti, примеси, которые по отдельности составляют максимально 0,05% по весу и в сумме максимально 0,15% по весу. Все данные в таблице 1 понимаются, разумеется, также в весовых процентах.

В таблице 2 задокументированы измеренные механические параметры использованных типов сплавов. Все данные были определены в состоянии мягкого или диффузионного отжига в соответствии DIN EN ISO 6892-1:2009.

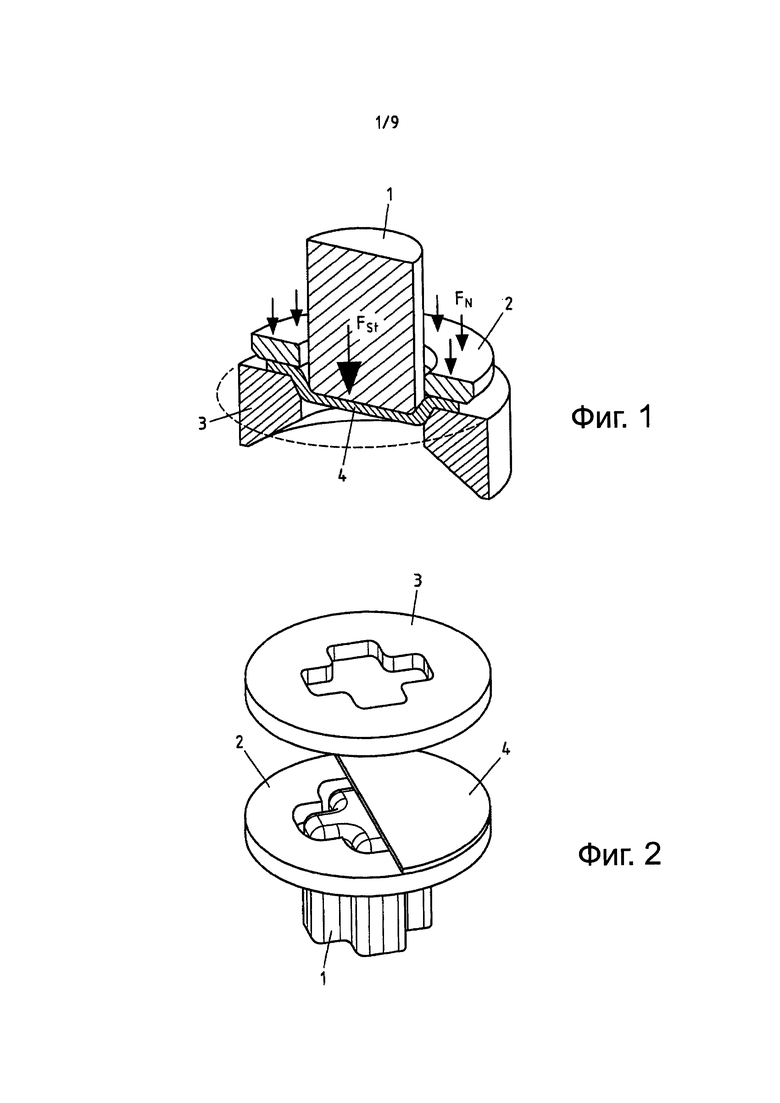

При следующем испытании различных комбинаций сплавов определялись максимальные усилия прижима при изменяемом диаметре круглой заготовки. Выявило себя то обстоятельство, что, в частности, при варианте A2-K1-A2, который представляет собой алюминиевый сплав типа АА6016, плакированный с обеих сторон слоем алюминиевого сплава типа АА 8079, диаметр круглой заготовки мог быть и далее увеличен, и лишь при диаметре круглой заготовки 205 мм и максимальном усилии прижима более 105 кН образовывались трещины. При диаметрах круглой заготовки 195 мм или 200 мм даже при максимально возможном в тесте формования усилии прижима 600 кН не могло происходить трещинообразования. Так как монолитный вариант осуществления уже при диаметре круглой заготовки 195 мм и максимальном усилии прижима 50 кН имеет трещины, то это доказывает хорошую формуемость плакированного варианта осуществления в способе формования в соответствии с изобретением. Результаты испытаний с использованием крестообразного инструмента обобщены в таблице 3.

Rp0,2 соответствует значению kf при 0,2% пластического удлинения и может быть измерено в ходе испытания на растяжение. В таблице 3 дополнительно внесено соотношение kf,внешнее/kf,сердцевины при действительном растяжении, равное примерно 0,025, которое заимствовано из фиг. 5-9 для соответствующей комбинации материалов.

Плакированные варианты алюминиевых сплавов A1-K1-A1, а также A3-K1-A3 демонстрировали также явное увеличение максимального усилия прижима при диаметре круглой заготовки 195 мм. В сравнении с не плакированным вариантом K1 максимальное усилие прижима, которое при не плакированном варианте K1 составляло 50 кН, поднималось в 2,6 раза (вариант A3-K1-A3) или в 3,18 раза (вариант A3-K1-A3). Напротив, вариант A4-K1-A4 не способствовал никакому существенному увеличению максимального усилия прижима, по отношению к не плакированному варианту K1.

Представленные на фиг. 5-9 измеренные значения были определены посредством испытаний на растяжение перпендикулярно направлению вальцевания в соответствии с DIN EN ISO 6892-1:2009. Представлено напряжение пластического течения kf в зависимости от действительного растяжения, причем действительное растяжение выявляется следующим образом:

ϕ=ln(1+ε)

где ϕ обозначает действительное растяжение, a ε - техническое растяжение.

С целью пояснения фиг. 5 демонстрирует кривые «напряжения - растяжения» для различных материалов, причем напряжение пластического течения kf представлено относительно действительного растяжения ϕ. На фиг. 5 можно видеть, что сердцевинный материал K1 имеет явно более высокое напряжение пластического течения, чем внешние плакированные слои A1, А2, A3 и А4.

На фиг. 6 представлены соотношения напряжений пластического течения внешних слоев алюминиевых сплавов и напряжения пластического течения слоя сердцевинного сплава K1. Все варианты A1, А2 и A3 имеют соотношение kf,внешнее/kf,сердцевины менее 0,5. Лишь вариант А4, внешний слой алюминиевого сплава типа АА5005, имеет соотношение напряжения пластического течения относительно алюминиевого сплава типа АА6016, которое больше 0,5.

Измеренные максимальные удерживающие усилия при диаметре круглой заготовки 195 мм демонстрируют, что чем мягче внешний слой алюминиевого сплава, тем больше становятся максимальные усилия прижима при постоянном диаметре круглой заготовки. Так как под испытанием на глубокую вытяжку понимается пластическая деформация, то и упрочнение внешнего слоя алюминиевого сплава играет роль.

Заметный эффект в плане увеличения максимального усилия прижима можно наблюдать в сравнении вариантов A1-K1-A1 и A2-K1-A2. Об алюминиевом сплаве типа АА8079 известно, что он при пластическом растяжении имеет относительно небольшое упрочнение. Этот эффект как бы способствует достижению максимальных результатов в испытаниях с крестообразными инструментами. Комбинация слоя алюминиевого сплава типа АА6016 с алюминиевым сплавом АА8079, то есть, вариант A2-K1-A2, продемонстрировали, несмотря на большее соотношение напряжений пластического течения, по сравнению с вариантом A1-K1-A1, чрезмерное увеличение усилий прижима свыше 600 кН даже при увеличении диаметра круглой заготовки до 200 мм. В настоящее время разъяснение данного результата видится в том, что упрочнение внешнего слоя алюминиевого сплава типа АА8079 меньше, чем упрочнение сердцевинного материала во время пластической деформации и, что, таким образом, пластическому течению материала в процессе формования оказывается содействие.

Фиг. 7 демонстрирует соотношения напряжения пластического течения kf,внешнее внешнего слоя алюминиевого сплава типа АА8079 и напряжений пластического течения различных возможных сердцевинных сплавов типа АА6ххх. Все варианты имеют соотношение kf,внешнее/kf,сердцевины менее 0,5. Таким образом, следует ожидать, что и комбинации получивших признание в автомобильной сфере сердцевинных сплавов как АА6ххх с внешним слоем алюминиевого сплава типа АА8079 обладают вышеуказанной улучшенной формуемостью.

Аналогичные результаты могли быть получены также для другого сердцевинного сплава типа AlMg6, кривые «напряжение - растяжение» которого, в сравнении с вариантами A3 и А4 представлены на диаграмме фиг. 8. Фиг. 9 опять же демонстрирует соотношение напряжений пластического течения внешних слоев алюминиевых сплавов A3 и А4 и слоя сердцевинного алюминиевого сплава типа K2. Оба алюминиевых композиционных материала демонстрируют максимальное усилие прижима более 600 кН при диаметре круглой заготовки 195 мм, в то время как не плакированный сравнительный материал K2 уже при диаметре круглой заготовки 195 мм и максимальном усилии прижима 75 кН демонстрировал трещинообразование.

На основании данных результатов становится очевидно, что явное увеличение пригодности к штампованию становится возможно за счет умелого выбора алюминиевого сердцевинного сплава и внешнего слоя алюминиевого сплава. Чрезмерное увеличение пригодности к штампованию, которое за счет выбора алюминиевых композиционных материалов сопровождает способ формования в соответствии с изобретением, делает возможным изготовление больших листовых деталей, к примеру, представленного на фиг. 10 элемента боковой стенки автомобиля или же частично представленного на фиг. 11 несущего основания кузова автомобиля, цельно из одного листа, из алюминиевого композиционного материала, методом формования посредством способа в соответствии с изобретением.

В предпочтительном варианте изготовленными посредством способа в соответствии с изобретением конструктивными элементами являются, к примеру, видимые элементы наружной обшивки кузова автомобиля, в частности, элементы боковых стенок, внешние дверные панели и наружные панели задней двери автомобиля, а также капоты автомобилей и т.д., которые изготавливаются с использование алюминиевого сердцевинного сплава типа АА6ххх. Наряду с этим, все другие элементы конструкции или ходовой части, как то внутренние элементы дверей, несущее основание кузова и т.д., которые не видны и также требуют очень высокой степени деформации для промышленного изготовления, изготавливаются в предпочтительном варианте с использованием алюминиевого сердцевинного сплава типа АА5ххх, к примеру, с использованием алюминиевого сердцевинного сплава типа АА5182.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛИСТ ИЗ АЛЮМИНИЕВОГО СПЛАВА ДЛЯ КОНСТРУКЦИИ АВТОМОБИЛЬНОГО КУЗОВА | 2014 |

|

RU2690253C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ | 2012 |

|

RU2596509C2 |

| АЛЮМИНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ С ВНУТРЕННИМ СЛОЕМ ИЗ СПЛАВА- ALMGSI | 2012 |

|

RU2569519C2 |

| КОМПОЗИЦИОННАЯ АЛЮМИНИЕВАЯ ПАНЕЛЬ | 1999 |

|

RU2237578C2 |

| ДЕКОРАТИВНАЯ НАКЛАДКА ДЛЯ АВТОТРАНСПОРТНОГО СРЕДСТВА ИЗ АЛЮМИНИЕВО-МАГНИЕВОГО СПЛАВА | 2014 |

|

RU2674056C2 |

| СПОСОБ ПОЛУЧЕНИЯ СЛОИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВЫХ СПЛАВОВ И НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2013 |

|

RU2552464C1 |

| КОМПОЗИЦИОННЫЙ НАНОСТРУКТУРИРОВАННЫЙ ПОРОШОК ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 2013 |

|

RU2553763C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2388843C2 |

| АЛЮМИНИЕВО-АЛМАЗНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2505378C2 |

| ВЫСОКОПРОЧНАЯ, ЛЕГКОДЕФОРМИРУЕМАЯ АЛЮМИНИЕВО-МАГНИЕВАЯ ПОЛОСА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2685295C1 |

Изобретение относится к способу пластической деформации алюминиевого композиционного материала. Способ пластической деформации алюминиевого композиционного материала, который имеет сердцевинный сплав из алюминиевого сплава типа АА6ххх и по меньшей мере один предусмотренный с одной или обеих сторон внешний слой из алюминиевого сплава типа АА8ххх с пределом прочности при растяжении Rp0,2 в состоянии мягкого или диффузионного отжига от 25 до 60 МПа, включает пластическую деформацию в формующем инструменте, причем в алюминиевом композиционном материале для напряжений пластического течения алюминиевого сплава сердцевины и по меньшей мере одного внешнего слоя в состоянии мягкого или диффузионного отжига действительно выражение kf, внешнее/kf, сердцевины<0,5, где kf, внешнее - напряжение пластического течения алюминиевого сплава внешнего слоя в состоянии мягкого или диффузионного отжига, a kf, сердцевины - напряжение пластического течения алюминиевого сплава сердцевины, пластическую деформацию осуществляют посредством процесса глубокой вытяжки и/или процесса обтяжной вытяжки и пластическую деформацию осуществляют таким образом, что по меньшей мере в одном локальном положении в формующем инструменте напряжение τR сдвига при трении между инструментом и алюминиевым композиционным материалом на контактной поверхности достигает напряжения kAuβen пластического течения при сдвиге внешнего слоя алюминиевого сплава. Изобретение направлено на создание материала с высокой формуемостью и высоким показателем относительного удлинения в состоянии Т4. 4 н. и 5 з.п. ф-лы, 3 табл., 11 ил.

1. Способ пластической деформации алюминиевого композиционного материала, который имеет сердцевинный сплав из алюминиевого сплава типа AA6xxx и по меньшей мере один предусмотренный с одной или обеих сторон внешний слой из алюминиевого сплава типа AA8xxx с пределом прочности при растяжении Rp0,2 в состоянии мягкого или диффузионного отжига от 25 до 60 МПа, причем алюминиевый композиционный материал подвергают пластической деформации в формующем инструменте, отличающийся тем, что в алюминиевом композиционном материале для напряжений пластического течения алюминиевого сплава сердцевины и по меньшей мере одного внешнего слоя в состоянии мягкого или диффузионного отжига действительно

kf, внешнее/kf, сердцевины < 0,5,

причем kf, внешнее обозначает напряжение пластического течения алюминиевого сплава внешнего слоя в состоянии мягкого или диффузионного отжига, а kf, сердцевины – напряжение пластического течения алюминиевого сплава сердцевины, пластическую деформацию осуществляют посредством процесса глубокой вытяжки и/или процесса обтяжной вытяжки и пластическую деформацию осуществляют таким образом, что по меньшей мере в одном локальном положении в формующем инструменте напряжение τR сдвига при трении между инструментом и алюминиевым композиционным материалом на контактной поверхности достигает напряжения kAußen пластического течения при сдвиге внешнего слоя алюминиевого сплава.

2. Способ по п. 1, отличающийся тем, что пластической деформации подвергают по меньшей мере один внешний слой алюминиевого сплава толщиной от 5 до 15% от общего алюминиевого композиционного материала.

3. Способ по п. 1 или 2, отличающийся тем, что напряжение τR сдвига при трении в процессе пластической деформации увеличивают за счет увеличения давления на поверхности между алюминиевым композиционным материалом и прижимом.

4. Способ по любому из пп. 1-3, отличающийся тем, что пластической деформации подвергают алюминиевый сердцевинный сплав типа АА6ххх, который в состоянии диффузионного отжига или в мягком состоянии имеет равномерное удлинение Аg по меньшей мере 20%, предпочтительно по меньшей мере 22%.

5. Способ по п. 4, отличающийся тем, что используют алюминиевый сердцевинный сплав типа АА6016 и по меньшей мере один внешний слой алюминиевого сплава типа АА8079.

6. Способ по любому из пп. 1-5, отличающийся тем, что пластической деформации подвергают алюминиевый композиционный материал с алюминиевым сердцевинным сплавом АА6ххх толщиной от 0,5 до 2,0 мм, предпочтительно от 0,7 до 1,8 мм, особенно предпочтительно от 0,8 до 1,5 мм.

7. Применение формованного листа из алюминиевого композиционного материала, подвергнутого пластической деформации посредством способа по п. 1, в виде элемента наружной обшивки автомобиля.

8. Элемент конструкции, полученный методом глубокой вытяжки или обтяжной вытяжки, подвергнутый пластической деформации посредством способа по любому из пп. 1-6.

9. Элемент наружной обшивки автомобиля, полученный методом глубокой вытяжки или обтяжной вытяжки, подвергнутый пластической деформации посредством способа по любому из пп. 1-6.

| Устройство для уплотнения закладочного массива | 1976 |

|

SU622992A2 |

| ДЕТОНАТОР БЕЗ ПЕРВИЧНОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1999 |

|

RU2156945C1 |

| СЛОИСТЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2270098C1 |

| FR 2922222 A1, 17.04.2009 | |||

| EP 1852251 A1, 07.11.2007. | |||

Авторы

Даты

2019-02-21—Публикация

2013-10-30—Подача