Изобретение относится к способу получения полосы или листа из алюминиевого сплава, а также к полосе или листу из алюминиевого сплава и их применению.

В современных проектах облегчённого автомобилестроения катаные листы из алюминиевого сплава играют всё возрастающую роль, так как они обладают меньшим весом по сравнению с равноценными решениями из стали. Для высоконагруженных компонентов автомобиля прочность, т.е., например, предел текучести Rp0,2 и предел прочности Rm при растяжении, имеет первостепенное значение, так как этим определяется толщина соответствующего алюминиевого листа для автомобильного компонента и, следовательно, также вес самого автомобильного компонента. Автомобильные компоненты, например, детали так называемого «неокрашенного кузова», часто имеют сложную геометрию своего выполнения, вследствие чего также хорошие деформационные свойства для обеспечения сложной геометрии являются очень важным условием для применения листов из алюминиевого сплава в качестве компонента автомобиля. И хотя противокоррозионные свойства листов из алюминиевого сплава являются в целом очень высокими, однако следует учитывать межкристаллитную коррозию как для дисперсионно твердеющих алюминиевых сплавов класса АА6ХХХ, так и для не твердеющих дисперсионно сплавов класса АА5ХХХ, так как она может приводить к отказу деталей.

До настоящего времени высоконагруженные компоненты автомобиля изготавливались преимущественно из листов дисперсионно твердеющего алюминиево-магниево-кремниевого сплава класса АА6ХХХ. Листы из алюминиевого сплава такого класса деформируют в состоянии Т4 после диффузионного отжига и подергают последующему искусственному старению для достижения повышенной окончательной прочности в состоянии Т6. Такой сложный способ производства сопряжён с повышенными издержками производства, в частности, также вследствие логистических затрат на обработку листов в состоянии Т4 и искусственное старение для достижения состояния Т6. До настоящего времени детали изготавливались из не твердеющих дисперсионно алюминиевых сплавов типа АА5ХХХ путём деформации подвергнутых смягчающему отжигу листов из алюминиевого сплава. Однако при этом отмечался тот недостаток, что такие листы приобретали повышенную прочность, в частности, предел текучести Rp0,2, только при высокой степени деформации. Зато не подвергшиеся деформации участки оставались в мягком состоянии. Отсюда следует, что ранее не в полной мере мог использоваться потенциал облегчённого изготовления компонентов автомобиля, состоящих из экономично выгодно изготавливаемых, не твердеющих дисперсионно алюминиевых сплавов, так как из-за мягких участков фасонных деталей приходилось выбирать соответствующие толщины листов для компонентов автомобиля.

Алюминиево-магниевые сплавы типа АА5ххх с содержанием магния свыше 3 вес.%, в частности, свыше 4 вес.%, склонны в значительной степени к межкристаллитной коррозии в том случае, когда они, например, подвержены действию повышенных температур. При температурах от 70 до 200°С фазы β-Al5Mg3 выделяются по границам зёрен, они обозначаются как β-частицы и могут избирательно растворяться в присутствии коррозионной среды. Это относится также к деталям автомобиля, в частности, к деталям так называемого неокрашенного кузова автомобиля, которые обычно подвергаются катодной лакировке окунанием и затем горячей сушке. Уже в ходе такой горячей сушки обычных лент из алюминиевого сплава может быть вызвано провоцирование межкристаллитной коррозии. Кроме того в случае применения в автомобильной сфере необходимо учитывать деформацию при изготовлении детали и её последующую рабочую нагрузку.

Обычно подверженность межкристаллитной коррозии проверяют путём стандартного испытания в соответствии со стандартом ASTM G67, при котором образцы подвергают действию азотной кислоты и замеряют потерю массы алюминиевого листа. Согласно настоящей заявке соответствующую тепловую нагрузку на детали во время применения моделировали в ходе стандартных испытаний согласно стандарту ASTM G67 посредством предварительной провоцирующей термической обработки при температуре 130°С в течение 17 часов. Согласно ASTM G67 потеря массы у материалов, не являвшихся стойкими против межкристаллитной коррозии, составила более 15 мг/см2.

Изготовление устойчивого к межкристаллитной коррозии, прошедшего смягчающий отжиг листа из алюминиевого сплава, предназначенного для компонентов автомобиля, раскрыто заявителем в заявке на международный патент WO 2014/029853 А1. Раскрытые в ней листы алюминиевого сплава обладают хорошим пределом прочности при растяжении Rm и превосходными показателями равномерного удлинения Аg при хорошей стойкости против межкристаллитной коррозии. Правда показатели предела текучести Rp0,2, которые определяют степень сопротивления листа пластической деформации, слишком незначительны для того, чтобы можно было заметно снизить толщину листа и следовательно дополнительно уменьшить вес изготавливаемых компонентов автомобиля. Под компонентами автомобиля в смысле настоящей заявки на патент понимаются деформированные листы для внутренней конструкции автомобиля, обозначаемые также как детали неокрашенного кузова, а также компоненты ходовой части и детали автомобильного кузова.

Из выкладного описания к изобретению DE 10 2009 008 282 А1 известно изготовление деталей из листа для высоконагруженных компонентов автомобиля из не твердеющих дисперсионно алюминиевых сплавов. Предлагается производить деформацию нагартованных и отпущенных листов из алюминиевого сплава способом горячей деформации при температуре до 250°С. Сведения о специфичных составах алюминиевого сплава или способах изготовления листов из алюминиевого сплава не известны из выкладного описания германской заявки. Кроме того в этом выкладном описании не приведены сведения о специфичных механических свойствах нагартованной и отпущенной полосы из алюминиевого сплава.

Поэтому задачей настоящего изобретения является способ получения полосы или листа из не твердеющего дисперсионно алюминиевого сплава, из которого могут легко изготавливаться фасонные детали для компонентов автомобиля, в частности, компонентов неокрашенного кузова, и может достигаться дополнительное снижение веса. Кроме того в основу настоящего изобретения положена задача создания полосы или листа из дисперсионно твердеющего алюминиевого сплава, которые при большом потенциале снижения веса автомобиля являются не дорогостоящими при изготовлении. Наконец необходимо предложить оптимальные варианты применения полосы из алюминиевого сплава.

Согласно первому техническому решению настоящего изобретения названная выше задача касается способа получения полосы или листа из алюминиевого сплава с содержанием следующих легирующих компонентов в вес.%:

3,6 ≤ Mg ≤ 6%,

Si ≤ 0,4%,

Fe ≤ 0,5%,

Cu ≤ 0,15%,

0,1% ≤ Mn ≤ 0,4%,

Cr < 0,05%,

Zn ≤ 0,20%,

Ti ≤ 0,20%,

остальное – алюминий и неизбежные примеси, взятые раздельно не более 0,05%, в сумме – не более 0,15%,

при этом способ включает в себя следующие этапы:

- отливка прямоугольной заготовки из указанного алюминиевого сплава,

- гомогенизация прямоугольной заготовки при температуре от 480 до 550°С в течение не менее 0,5 ч.,

- горячая прокатка прямоугольной заготовки при температуре от 280 до 500°С с получением горячекатаной полосы,

- холодная прокатка полосы из алюминиевого сплава после её горячей прокатки при степени обжатия от 10 до 45% непосредственно перед последним промежуточным отжигом,

- проведение, по меньшей мере, одного заключительного промежуточного отжига холоднокатаной полосы из алюминиевого сплава при температуре от 300 до 500°С таким образом, чтобы холоднокатаная полоса из алюминиевого сплава приобрела после промежуточного отжига рекристаллизованную структуру,

- холодная прокатка полосы из алюминиевого сплава после промежуточного отжига при степени обжатия от 30 до 60% конечной толщины,

- обратимый отжиг полосы из алюминиевого сплава в рулоне с конечной толщиной, при этом температура металла составляет 190 – 250°С, по меньшей мере, в течение 0,5 часа.

Затем при дальнейшей обработке из полосы из алюминиевого сплава могут изготавливаться листы. Содержание магния в применяемом согласно изобретению алюминиевом сплаве, составляющее от 3,6 до 6 вес.%, предпочтительно от 4,2 до 6 вес.%, особо предпочтительно от 4,2 до 5,2 вес.%, способствует тому, что алюминиевый сплав при хорошей деформируемости одновременно приобретает высокие показатели прочности, в частности, предела текучести Rp0,2 и прочности на разрыв Rm. Нежелательные эффекты дисперсионного твердения и выделения кремния снижаются за счёт ограничения его содержания не более 0,4 вес.%. Для исключения неблагоприятного воздействия на свойства алюминиевого сплава содержание железа должно быть ограничено на уровне не более 0,5 вес.%. Это справедливо и для содержания меди, которое должно быть ограничено на уровне не более 0,15 вес.%. Марганец повышает предел прочности, а также улучшает стойкость против межкристаллитной коррозии. Правда содержание марганца должно быть ограниченным, так как в противном случае может быть оказано отрицательное влияние на деформационные свойства лент из отпущенного алюминиевого сплава. Кроме того слишком высокие содержания марганца в ходе последнего промежуточного отжига вызывают образование зёрен среднего диаметра, составляющего менее 20 мкм. По этой причине содержание марганца должно составлять от 0,1 до 0,4 вес.%. Даже в минимальных количествах хром ведёт к тому, что деформационные свойства, например, равномерное удлинение Ag или также относительное сужение Z при разрыве, снижаются, вследствие чего ухудшаются деформационные свойства. Кроме того хром вызывает после промежуточного отжига образование зёрен малого размера. Поэтому содержание хрома следует ограничить показателями, составляющими менее 0,05 вес.%, предпочтительно менее 0,01 вес.%. Это относится в принципе и к церию, который в данном случае отдельно не приводится, так как он должен использоваться, как правило, в качестве легирующей добавки. Цинк отрицательно воздействует на коррозионную стойкость полосы из алюминиевого сплава и поэтому ограничен содержанием не более 0,2 вес.%. Титан обычно добавляется при непрерывной разливке алюминиевого сплава в качестве средства для измельчения зерна, например, в виде проволоки или прутков из титана-борида. Правда титан при слишком большом содержании отрицательно сказывается на деформационных свойствах, вследствие чего желательно ограничивать его содержание на уровне не более 0,20 вес.%.

В результате отливки и гомогенизации прямоугольной заготовки при 480 – 550°С в течение, по меньшей мере, 0,5 ч её можно подготовить к горячей прокатке, при этом она характеризуется очень равномерным распределением легирующих компонентов. В конце процесса горячей прокатки получают однородно рекристаллизованную горячекатаную ленту в результате горячей прокатки в температурном диапазоне от 280 до 500°С. Во время последнего промежуточного отжига степень обжатия при холодной прокатке полосы из алюминиевого сплава составляет согласно изобретению от 10 до 45%, так как степень обжатия перед завершающим промежуточным отжигом оказывает существенное влияние на образование зёренной структуры при рекристаллизации во время промежуточного отжига. Если степень обжатия слишком большая, то при рекристаллизации во время завершающего промежуточного отжига при температуре от 300 до 500°С образуется относительно мелкая структура с зёрнами среднего диаметра, т.е. средний размер зёрен составляет менее 20 мкм. Однако зёрна уменьшенного диаметра отрицательно влияют на коррозионную стойкость полосы из алюминиевого сплава. При малых степенях обжатия, составляющих от 10 до 45%, при холодной прокатке перед промежуточным отжигом при конечном промежуточном отжиге и при составе согласно изобретению образуются зёрна среднего диаметра, составляющего более 20 мкм, которые положительно влияют на коррозионную стойкость полосы из алюминиевого сплава. Промежуточный отжиг позволяет получить рекристаллизованную структуру на последнем этапе холодной прокатки, проводимой со степенью обжатия от 30 до 60% конечной толщины. В отличие от вариантов смягчающего отжига конечная степень обжатия позволяет существенно повысить предел текучести изготавливаемой полосы из алюминиевого сплава за счёт нагартовки с учётом требуемого назначения, например, до предела текучести свыше 190 МПа после последующего завершающего отжига. Заключительный обратимый отжиг полосы из алюминиевого сплава в рулоне при температуре металла 190 – 250°С в течение, по меньшей мере, 0,5 ч ведёт к тому, что деформационные свойства, в частности, равномерное удлинение Ag и относительное сужение Z при разрыве, могут быть улучшены в результате процесса возврата в структуре полосы из алюминиевого сплава. Однако предел текучести Rp0,2, являющийся более высоким по сравнению с мягким состоянием, остаётся в значительной степени неизменным. Следовательно, с помощью способа изготовления может быть получена полоса из алюминиевого сплава, которая, с одной стороны, может легко деформироваться, например, для получения компонентов автомобиля, и, с другой стороны, обеспечивает высокие пределы текучести при использовании без деформации. Полученная полоса из алюминиевого сплава является одновременно устойчивой к межкристаллитной коррозии и более дешёвой благодаря простоте способа изготовления по сравнению с ранее применявшимися полосами из сплава АА6ХХХ.

Если согласно первому варианту выполнения способа по изобретению степень обжатия при холодной прокатке перед последним промежуточным отжигом ограничена в пределах от 20 до 30%, то после последнего промежуточного отжига в полосе из алюминиевого сплава отмечаются зёрна большего диаметра и, следовательно, повышается стойкость отпущенной полосы из алюминиевого сплава против межкристаллитной коррозии.

Если согласно другому варианту выполнения способа степень обжатия во время холодной прокатки при конечной толщине после последнего промежуточного отжига составляет 40 – 60%, то предел текучести Rp0,2 может быть задан на уровне свыше 200 МПа при отсутствии отрицательного влияния на деформационные свойства, например, на равномерное удлинение Аg или относительное сужение Z при разрыве.

Как уже отмечалось выше, способ согласно изобретению позволяет получать полосы и листы из алюминиевого сплава для деформации с изготовлением компонентов автомобиля, например, компонентов для неокрашенного кузова. Если же полоса из алюминиевого сплава согласно другому варианту выполнения способа прокатывается в холодном состоянии до толщины 0,5 – 5,0 мм, предпочтительно 1,0 – 3,0 мм конечной толщины, то фасонные детали могут изготавливаться из не твердеющего дисперсионно алюминиевого сплава для компонентов автомобиля, которые могут при малых затратах обеспечивать потенциалы снижения веса в автомобилестроении.

Согласно другому варианту выполнения способа температура обратимого отжига полосы из алюминиевого сплава составляет от 220 до 240°С. Путём выбора более высокой температуры обратимого отжига деформируемость полосы из алюминиевого сплава достигается за счёт процессов возврата при повышении равномерного удлинения Аg и относительного сужения Z при разрыве надёжно в соответствии с процессом. Кроме того высокие температуры обратимого отжига от 220 до 240°С обеспечивают улучшенную долгосрочную стабильность изготовленных из полосы из алюминиевого сплава согласно изобретению деталей при возможной тепловой нагрузке во время эксплуатации.

Согласно второму техническому решению настоящего изобретения названная выше задача выполняется посредством холоднокатаной, отпущенной полосы или листа из алюминиевого сплава, изготовленных преимущественно способом согласно изобретению, при этом алюминиевый сплав содержит следующие компоненты:

3,6 ≤ Mg ≤ 6%,

Si ≤ 0,4%,

Fe ≤ 0,5%,

Cu ≤ 0,15%,

0,1% ≤ Mn ≤ 0,4%,

Cr < 0,05%,

Zn ≤ 0,20%,

Ti ≤ 0,20%,

остальное – алюминий и неизбежные примеси, взятые раздельно не более 0,05%, в сумме – не более 0,15%,

при этом полоса из алюминиевого сплава характеризуется:

пределом текучести Rp0,2 свыше 190 МПа,

равномерным удлинением Ag, составляющим, по меньшей мере, 14%,

относительным сужением Z при разрыве, составляющим более 50% и

потерей массы менее 15 мг/см2 при коррозионном испытании согласно стандарту ASTM G67 после предварительной провоцирующей термической обработки в течение 17 часов при 130°С.

При этом было установлено, что изготовление полосы или листа из алюминиевого сплава с приведённым выше составом, пределом текучести Rp0,2 свыше 190 МПа, равномерным удлинением Ag, составляющим, по меньшей мере, 14%, относительным сужением Z при разрыве, составляющим более 50%, и потерей массы менее 15 мг/см2 при коррозионном испытании согласно стандарту ASTM G67 после предварительной провоцирующей термической обработки в течение 17 часов при 130°С открывает для лент из не твердеющего дисперсионно алюминиевого сплава дополнительные возможности применения, которые до настоящего времени сохранялись только за полосами из дисперсионно твердеющих сплавов, в частности, алюминиевых сплавов типа АА6ххх. Ожидается, что при данном составе алюминиевого сплава пределы текучести Rp0,2 составят свыше 190 - 300 МПа при равномерном удлинении от 14 до 18% и относительном сужении Z при разрыве свыше 50 – 70% при заданной коррозионной стойкости. Приводимые ниже примеры выполнения касаются лент или листов из алюминиевого сплава согласно изобретению с пределом текучести Rp0,2 свыше 190 – 270 МПа при наличии хорошей деформируемости благодаря равномерному удлинению Ag до 16,6% и относительному сужению Z при разрыве до 62% при стойкости против межкристаллитной коррозии. В соответствии с ожиданием показатели предела текучести ведут себя обратно достигнутым показателям равномерного удлинения Ag и относительного сужения Z при разрыве. Таким образом эти специфичные полосы из алюминиевого сплава, а именно не дорогостоящие в производстве полосы и листы из алюминиевого сплава, открывают дополнительные возможности применения, в частности, возможность применения при изготовлении компонентов автомобиля, в частности, компонентов неокрашенного кузова.

Если согласно другому варианту выполнения полосы из алюминиевого сплава согласно изобретению содержание магния в полосе или листе из алюминиевого сплава составляет от 4,2 до 6 вес.%, предпочтительно от 4,2 до 5,2 вес.%, то можно будет получить ленту или лист из алюминиевого сплава с максимальными пределами текучести после последней холодной прокатки.

Если согласно ещё одному варианту выполнения полосы или листа из алюминиевого сплава содержание марганца будет ограничено на уровне 0,1 – 0,3 вес.%, то наряду с положительным влиянием магния на прочность и коррозионную стойкость полосы или листа из алюминиевого сплава одновременно достигаются положительные деформационные свойства, т.е. высокие показатели равномерного удлинения Ag и относительного сужения Z при разрушении при высокой технологической надёжности. Кроме того при таких содержаниях марганца могут быть технологически надёжно заданы при последнем промежуточном отжиге средние диаметры зёрен, составляющие свыше 20 мкм и положительно влияющие на коррозионную стойкость полосы или листа из алюминиевого сплава.

Как отмечено выше, хром отрицательно влияет на свойства алюминиевого сплава даже при очень малых содержаниях, в частности, на деформируемость, и ограничивает размер зёрен после последнего промежуточного отжига, вследствие чего согласно другом варианту выполнения полосы или листа из алюминиевого сплава содержание хрома ограничивается величиной менее 0,01 вес.%. Аналогично это относится к цирконию и скандию, присутствующим в алюминиевом сплаве только в виде следов, если они вообще присутствуют.

Если согласно ещё одному варианту выполнения полоса или лист из алюминиевого сплава имеют одно или несколько ограничений в отношении содержания легирующих компонентов, а именно:

Si ≤ 0,2 вес.%,

Fe ≤ 0,35 вес.% или

Zn ≤ 0,01 вес.%,

то можно будет исключить отрицательное влияние этих компонентов сплава на свойства полосы или листа.

Согласно другому варианту выполнения полосы или листа из алюминиевого сплава согласно изобретению полоса из алюминиевого сплава обладает одним или несколькими из следующих свойств:

- предел текучести Rp0,2 свыше 200 МПа,

- равномерное удлинение Ag не менее 15%,

- относительное сужение Z при разрыве не менее 55%,

- потеря массы менее 10 мг/см2при испытании на коррозионную стойкость согласно стандарту ASTM G67 после предварительной провоцирующей термической обработки в течение 17 часов при 130°С.

Путём задания специфических свойств, таких, как предел текучести, равномерное удлинение, относительное сужение и свойства при коррозионном испытании, полоса из алюминиевого сплава может быть изготовлена с дополнительным учётом разных областей применения. Так, например, при более высоком пределе текучести, составляющем более 200 МПа, возможно уменьшение конечных толщин полосы из алюминиевого сплава и, следовательно, дополнительное уменьшение веса изготовленной из неё фасонной детали, например, компонента автомобиля. Увеличение равномерного удлинения до величины не менее 15% или относительного сужения Z до величины не менее 55% ведёт к тому, что полоса или лист из алюминиевого сплава согласно изобретению может применяться при сложных способах деформации и что могут быть изготовлены, например, детали сложной формы при небольшом количестве операций, связанных с деформацией. Повышение стойкости против межкристаллитной коррозии в ходе коррозионного испытания согласно стандарту ASTM G67 приводит в свою очередь к повышенной надёжности от отказа из-за межкристаллитной коррозии фасонной детали из полосы из алюминиевого сплава.

Если согласно другому варианту выполнения полоса или лист из алюминиевого сплава имеют толщину 0,5 – 5,0 мм, предпочтительно 1,0 – 3,0 мм, то из этой полосы могут быть изготовлены фасонные детали, которые будут обладать аналогичными свойствами, что фасонные детали из дисперсионно твердеющих алюминиевых сплавов типа АА6ХХХ.

В частности, в диапазоне толщин от 1,0 до 3,0 мм полоса или лист из алюминиевого сплава согласно настоящему варианту выполнения позволяют заметно расширить область применения благодаря существенно улучшенным пределам текучести по сравнению с ранее применявшимися вариантами после смягчающего отжига.

Наконец приведённая выше задача решается также за счёт применения полосы или листа из алюминиевого сплава согласно изобретению при изготовлении деталей конструкции или компонентов автомобиля, в частности, компонентов неокрашенного кузова автомобиля, так как полосы из алюминиевого сплава согласно изобретению позволяют изготавливать фасонные детали соответствующего назначения, которые должны претерпеть высокие степени деформации, однако одновременно должны обеспечивать высокие пределы текучести для снижения толщины полосы или листа из алюминиевого сплава и тем не менее характеризоваться очень высокой коррозионной стойкостью при коррозионном испытании согласно стандарту ASTM G67.

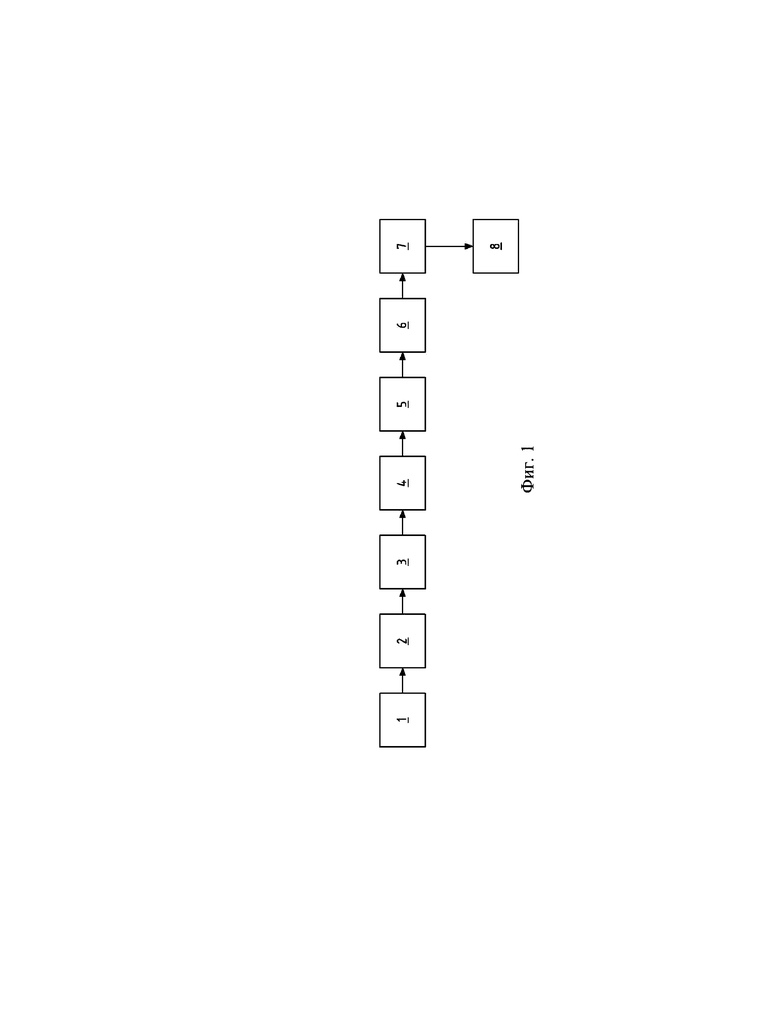

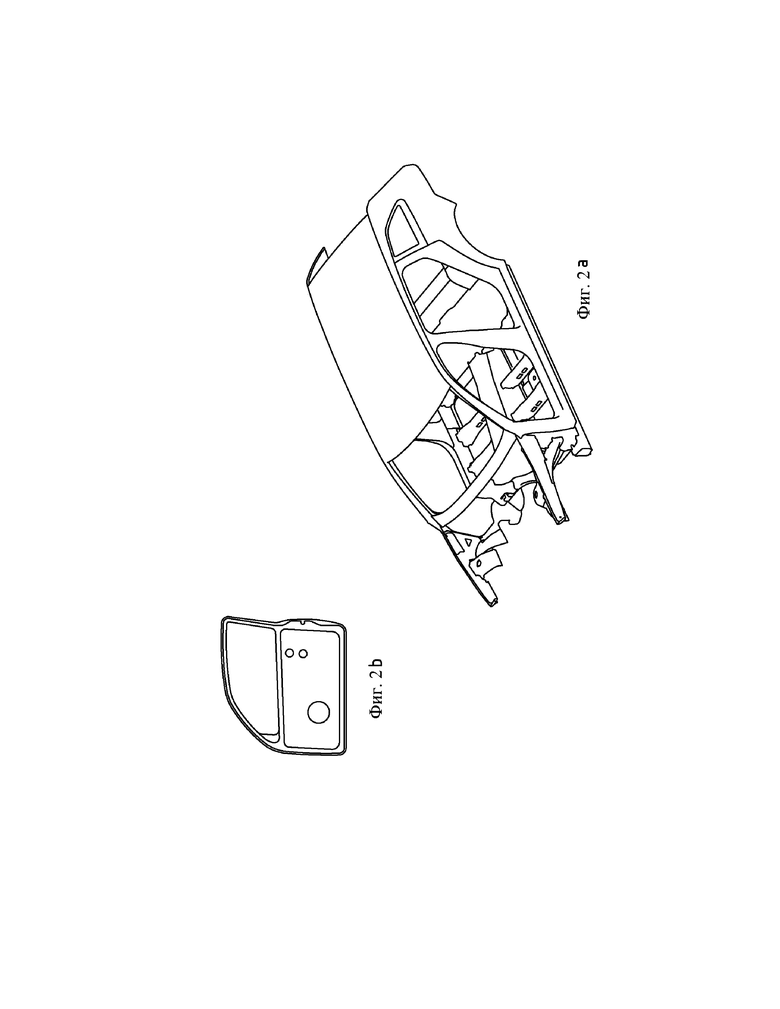

Ниже изобретение подробнее поясняется с помощью примеров выполнения и чертежей. При этом изображено:

фиг. 1 – схематически этапы способа получения полосы из алюминиевого сплава, пример выполнения,

фиг. 2 а) и b) - в схематическом перспективном изображении примеры выполнения при предпочтительном применении полосы из алюминиевого сплава.

На фиг. 1 показаны в схематическом изображении этапы способа получения полосы на основе алюминиевого сплава согласно настоящему изобретению в примере выполнения. Сначала на этапе 1 отливается прямоугольная заготовка из алюминиевого сплава следующего состава:

3,6 ≤ Mg ≤ 6%,

Si ≤ 0,4%,

Fe ≤ 0,5%,

Cu ≤ 0,15%,

0,1% ≤ Mn ≤ 0,4%,

Cr < 0,05%,

Zn ≤ 0,20%,

Ti ≤ 0,20%,

остальное – алюминий и неизбежные примеси, взятые раздельно не более 0,05%, в сумме – не более 0,15%.

При температуре от 480 до 550°С прямоугольную заготовку гомогенизируют в течение не менее 0,5 часа на этапе 2. Затем проводится горячая прокатка на этапе 3 при температуре от 280 до 500°С с получением горячекатаной полосы. Перед последним промежуточным отжигом на этапе 5 проводится холодная прокатка полосы из алюминиевого сплава при степени обжатия от 10 до 45% на этапе 4. Ограничение степени обжатия до величины 10 – 45% означает, что при последующем промежуточном отжиге на этапе 5 может быть обеспечен в результате рекристаллизации средний размер зёрен свыше 20 мкм. Проведение последнего промежуточного отжига холоднокатаной полосы из алюминиевого сплава при 300 – 500°С обеспечивает на заключительном этапе 6 холодной прокатки рекристаллизованную структуру с размером зерна свыше 20 мкм. Этапы 4 и 5 при необходимости могут быть повторены для того, чтобы в случае необходимости можно было получить листы с меньшей конечной толщиной. В результате холодной прокатки на этапе 6 при степени обжатия от 30 до 60% конечной толщины рекристаллизованная структура подвергается нагартовке, приводящей к повышению предела текучести Rp0,2. В результате обратимого отжига на этапе 7 структура после холодной прокатки подвергается возврату, в результате чего, в частности, равномерное удлинение Ag и относительное сужение Z снова принимают повышенные значения и достигаются хорошие деформационные свойства. Достигнутое при последней холодной прокатке повышение предела текучести Rp0,2 сохраняется в результате выбора температуры после обратимого отжига, по меньшей мере, частично, вследствие чего может быть получена полоса из алюминиевого сплава с пределом текучести свыше 190 МПа. При показателях равномерного удлинения Ag свыше 14% и показателях относительного сужения Z свыше 50% полученная полоса из алюминиевого сплава и изготовленные из неё листы также могут быть подвержены сложным способам деформации.

На показанном на фиг. 1 дополнительном этапе 8 из полосы из алюминиевого сплава выкраиваются листы, которые затем обрабатывают способами деформации с получением фасонных деталей, например, компонентов для неокрашенного кузова автомобиля. Компоненты неокрашенного кузова автомобиля часто имеют сложную геометрию и поэтому при их изготовлении от лент или листов требуется высокая способность к деформации. Для значительного снижения веса компонентов из алюминиевого сплава для неокрашенного кузова требуются листы соответственно малой толщины, что имеет своим условием высокие пределы прочности и пределы текучести используемых лент или листов из алюминиевого сплава. Полосы из алюминиевого сплава и изготовленные из неё листы удовлетворяют этому условию, а также необходимой коррозионной стойкости, как показали опыты. Если компоненты автомобиля, в частности, компоненты неокрашенного кузова, выполняются из полосы из алюминиевого сплава согласно изобретению, то они производятся дешевле, чем прежние компоненты из материалов АА6ХХХ.

На фигурах 2а и 2b схематически показаны области применения полосы из алюминиевого сплава согласно изобретению в виде самых разных листов для конструкции автомобиля согласно фиг. 2а) или, например, для схематически изображённой внутренней детали двери автомобиля согласно фиг. 2b). Благодаря хорошим противокоррозионным свойствам лент из алюминиевого сплава согласно изобретению открываются новые возможности применения в автомобиле лент и листов из не твердеющего дисперсионно, имеющего естественную прочность алюминиевого сплава.

Из алюминиевых сплавов разного состава были отлиты прямоугольные заготовки, подвержены гомогенизации при 480 – 550°С в течение не менее 0,5 ч, прокатаны в горячем состоянии при температуре 280 – 500°С с получением горячекатаных лент и подвергнуты холодной прокатке при меняющихся условиях до и после последнего промежуточного отжига. В таблице 1 в целом показано семь разных составов сплава. Во время проведения двенадцати опытов наряду с семью разными сплавами применялись разные параметры холодной прокатки до и после последнего промежуточного отжига. До полного изготовления горячекатаных лент полученные опытные полосы не отличались друг от друга несмотря на их разные толщины и разные алюминиевые сплавы.

Таблица 1

В таблице не указаны другие примеси, содержание которых в примерах выполнения составляло менее 0,01 вес.%. Остальное содержание составлял алюминий.

Кроме того в таблице 1 подчёркнуты компоненты сплава, содержание которых было выше предусмотренного изобретением диапазона. В опытах 1, 2 и 9 применялись алюминиевые сплавы, в которых содержание Mg, Mn или Cr находилось вне диапазона согласно изобретению. В сравнительном примере 1 содержание магния слишком мало, а содержание марганца и хрома – слишком велико. Слишком высокие показатели по хрому и слегка завышенные показатели по марганцу приведены также в сравнительном примере 2. В сравнительном примере 9 можно видеть, что содержание марганца и хрома слишком велико.

Изготовленные из разных алюминиевых сплавов горячекатаные полосы были затем подвержены холодной прокатке в соответствии с показателями в таблице 2 перед последним промежуточным отжигом и после него. Во всех опытах температура обратимого отжига составляла 240°С. Обратимый отжиг проводился в рулоне, причём температура металла при обратимом отжиге выдерживалась в течение, по меньшей мере, 0,5 часа. Также в таблице 2 указаны конечные толщины а0 приблизительно от 0,7 до 1,7 мм.

В таблице 2 подчёркнуты степени обжатия, которые находились вне диапазона согласно изобретению. В сравнительных примерах 1 и 6 указаны слишком большие степени обжатия перед промежуточным отжигом, в то время как в сравнительном примере 3 приведена слишком низкая степень заключительного обжатия после промежуточного отжига.

Во время всех опытов после промежуточного отжига замеряли средний размер зёрен, т.е. их средний диаметр. Для этого от лент отбирались пробы и анодировались продольные шлифы методом Баркера (Barker). В соответствии со стандартом ASTM Е1382 проводились замеры под микроскопом и определялся средний размер зерна через его средний диаметр.

После изготовления лент были отобраны пробы и измерялись механические показатели, такие, как предел текучести Rp0,2, предел прочности на растяжение Rm, равномерное удлинение Ag, удлинение до разрушения А80мм и относительное сужение Z согласно стандарту EN 10002-1 или ISO 6892. Все показатели занесены в таблицу 3 наряду с замеренным средним размером зёрен или их средним диаметром. Дополнительно в таблице 3 приведены сведения о потери массы во время коррозионного испытания согласно стандарту ASTM G67 (NAMLT), при котором пробы подверглись предварительно смоделированной температурной нагрузке в течение 17 часов при 130°С.

Таблица 2

Механические показатели, которые располагаются за пределами заявленных показателей полосы из алюминиевого сплава согласно изобретению, подчёркнуты.

Таблица 3

Из сравнительных примеров 1 и 2 можно чётко видеть влияние состава сплава на результаты в отношении деформируемости. В сравнительном примере 1, в котором отчётливо показано завышенное содержание марганца, например, равномерное удлинение Ag снизилось до 10,6%. Также и марганец в слишком малом количестве в сравнительном примере 1 препятствует большим показателям удлинения.

Зато в сравнительном примере 2 с высоким содержанием хрома при незначительно завышенном содержании марганца приведены показатели относительного сужения Z, которые составляют менее 50%, что можно объяснить ухудшением деформационной способности. Относительное сужение Z свидетельствует, в частности, о свойстве материала, которое позволяет при больших деформациях обеспечивать материалом посредством сужения поперечного сечения без разрыва. Благодаря повышенному содержанию марганца или хрома зерна среднего размера, составлявшие 10 или 15 мкм, не оказали отрицательного воздействия на коррозионные свойства образцов.

Если сопоставить сравнительный пример 3 с примером выполнения 4 согласно изобретению, то станет очевидным, что посредством регулирования степени обжатия при заключительной прокатке после промежуточного отжига можно задавать предел текучести Rp0,2. Из примеров выполнения 4, 5 и 8 можно видеть, что посредством заключительных степеней обжатия от 31 до 60% после промежуточного отжига можно увеличить предел текучести Rp0,2 до 211 МПа без существенного отрицательного воздействия на важные для деформации параметры, такие, как равномерное удлинение Аg или относительное сужение Z.

Если обратиться к сравнительному примеру 6, в котором приведён идентичный алюминиевый сплав, что и в примерах 3, 4, 5 и 8, то можно очень чётко заметить влияние регулировки среднего диаметра зёрен путём ограничения степени обжатия при холодной прокатке перед заключительным промежуточным отжигом. При степени обжатия 61% во время холодной прокатки перед последним промежуточным отжигом образуется в результате промежуточного отжига относительно мелкое зерно со средним диаметром или размером 13 мкм, которое отрицательно влияет на коррозионные свойства. Согласно сравнительному примеру 6 материал можно квалифицировать как неустойчивый к межкристаллитной коррозии.

Примеры выполнения согласно изобретению свидетельствуют о том, что предел текучести Rp0,2 может быть увеличен до 270 МПа за счёт применения степеней обжатия при заключительной холодной прокатке от 40 до 60%. При этом, в частности, повышенное содержание магния, достигающее до 5,2 вес.% в примере выполнения 12, способствует заметному повышению предела текучести Rp0,2.

Сравнение примеров выполнения согласно изобретению 9, 10 и 11 показывает, что коррозионная стойкость в сильной степени зависит от выбора степени обжатия перед последним промежуточным отжигом и, следовательно, от среднего диаметра зерна или его среднего размера. В примерах выполнения 10 и 11 содержание магния было завышенным по сравнению с примером выполнения 9, что в принципе могло бы обусловить худшую стойкость против межкристаллитной коррозии. Неожиданным образом коррозионная стойкость материала в этих примерах выполнения была однако заметно лучше, чем у материала в примере выполнения 9 с меньшим диаметром зерна и меньшим содержанием магния. Очевидно, что преимущественно меры по ограничению согласно изобретению степеней обжатия при холодной прокатке перед последним промежуточным отжигом оказывают заметное влияние на конечный продукт отпущенной полосы.

В результате примеры выполнения согласно изобретению показали, что можно получить ленту из алюминиевого сплава, которая характеризуется пределами текучести, показателями удлинения и стойкостью против межкристаллитной коррозии, которая особенно пригодна для применения в высоконагруженных компонентах автомобиля и которая может изготавливаться с оптимальными затратами благодаря применению не твердеющего дисперсионно алюминиевого сплава.

Изобретение относится к способу получения полосы или листа из алюминиевого сплава и может быть использовано в автомобильной промышленности. Способ получения полосы из алюминиевого сплава включает отливку прямоугольной заготовки из сплава, содержащего, вес.%: 3,6 ≤ Mg ≤ 6%, Si ≤ 0,4%, Fe ≤ 0,5%, Cu ≤ 0,15%, 0,1% ≤ Mn ≤ 0,4%, Cr < 0,05%, Zn ≤ 0,20%, Ti ≤ 0,20%, остальное – алюминий и неизбежные примеси, взятые каждый не более 0,05%, а в сумме – не более 0,15%, гомогенизацию при температуре от 480 до 550°С в течение не менее 0,5 ч, горячую прокатку при температуре от 280 до 500°С с получением горячекатаной полосы, холодную прокатку при степени обжатия от 10 до 45% перед последним промежуточным отжигом, проведение, по меньшей мере, заключительного промежуточного отжига холоднокатаной полосы при температуре от 300 до 500°С таким образом, чтобы холоднокатаная полоса из алюминиевого сплава приобрела после промежуточного отжига рекристаллизованную структуру, холодную прокатку полосы из алюминиевого сплава при степени обжатия от 30 до 60% и обратимый отжиг в рулоне при конечной толщине, при этом температура металла составляет 190-250°С, по меньшей мере, в течение 0,5 часа. Изобретение направлено на получение полосы легко обрабатываемой в фасонные детали для компонентов автомобиля, в частности для компонентов неокрашенного кузова, и обеспечения дополнительного снижения веса. 3 н. и 10 з.п. ф-лы, 3 табл., 2 ил.

1. Способ получения полосы из алюминиевого сплава следующего состава, в вес.%:

3,6 ≤ Mg ≤ 6

Si ≤ 0,4

Fe ≤ 0,5

Cu ≤ 0,15

0,1% ≤ Mn ≤ 0,4

Cr < 0,05

Zn ≤ 0,20

Ti ≤ 0,20

остальное – алюминий и неизбежные примеси, взятые каждая не более 0,05, а в сумме – не более 0,15,

при этом способ включает в себя следующие этапы:

отливку прямоугольной заготовки из указанного алюминиевого сплава,

гомогенизацию прямоугольной заготовки при температуре от 480 до 550°С в течение не менее 0,5 ч,

горячую прокатку прямоугольной заготовки при температуре от 280 до 500°С с получением горячекатаной полосы,

холодную прокатку полосы из алюминиевого сплава после горячей прокатки при степени обжатия от 10 до 45% перед последним промежуточным отжигом,

проведение, по меньшей мере, заключительного промежуточного отжига холоднокатаной полосы из алюминиевого сплава при температуре от 300 до 500°С таким образом, чтобы холоднокатаная полоса из алюминиевого сплава приобрела после промежуточного отжига рекристаллизованную структуру,

холодную прокатку полосы из алюминиевого сплава после промежуточного отжига при степени обжатия от 30 до 60% конечной толщины,

обратимый отжиг полосы из алюминиевого сплава в рулоне при конечной толщине, при этом температура металла составляет 190-250°С, по меньшей мере, в течение 0,5 часа.

2. Способ по п. 1, отличающийся тем, что степень обжатия при холодной прокатке перед последним промежуточным отжигом составляет 20-30%.

3. Способ по п. 1 или 2, отличающийся тем, что степень обжатия при холодной прокатке до конечной толщины после последнего промежуточного отжига составляет 40-60%.

4. Способ по любому из пп. 1-3, отличающийся тем, что ленту из алюминиевого сплава прокатывают в холодном состоянии до конечной толщины 0,5 – 5,0 мм, предпочтительно 1,0-3,0 мм.

5. Способ по любому из пп. 1 – 4, отличающийся тем, что температура обратимого отжига составляет 220-240°С.

6. Холоднокатаная и подвергнутая обратимому отжигу полоса из алюминиевого сплава, полученная способом по любому из пп. 1-5, при этом алюминиевый сплав имеет следующий состав, вес.%:

3,6 ≤ Mg ≤ 6

Si ≤ 0,4

Fe ≤ 0,5

Cu ≤ 0,15

0,1% ≤ Mn ≤ 0,4

Cr < 0,05

Zn ≤ 0,20

Ti ≤ 0,20

остальное – алюминий и неизбежные примеси, взятые раздельно не более 0,05, в сумме – не более 0,15,

при этом полоса из алюминиевого сплава характеризуется:

пределом текучести Rp0,2 свыше 190 МПа,

равномерным удлинением Ag, составляющим, по меньшей мере, 14%,

относительным сужением Z при разрыве, составляющим более 50% и

потерей массы менее 15 мг/см2 при коррозионном испытании согласно стандарту ASTM G67 после предварительной провоцирующей термической обработки в течение 17 часов при 130°С.

7. Полоса из алюминиевого сплава по п. 6, отличающаяся тем, что содержание магния в полосе из алюминиевого сплава составляет 4,2-6 вес.%, предпочтительно 4,2-5,2 вес.%.

8. Полоса из алюминиевого сплава по п. 6 или 7, отличающаяся тем, что содержание марганца в полосе из алюминиевого сплава составляет 0,1-0,3 вес.%.

9. Полоса из алюминиевого сплава по любому из пп. 6-8, отличающаяся тем, что содержание хрома в полосе из алюминиевого сплава составляет менее 0,01 вес.%.

10. Полоса из алюминиевого сплава по любому из пп. 6-9, отличающаяся тем, что полоса из алюминиевого сплава имеет одно или несколько из следующих ограничений по содержанию легирующих компонентов, в вес.%:

Si ≤ 0,2

Fe ≤ 0,35

Zn ≤ 0,01.

11. Полоса из алюминиевого сплава по любому из пунктов 6-10, отличающаяся тем, что полоса из алюминиевого сплава обладает одним или несколькими из следующих свойств:

пределом текучести Rp0,02 свыше 200 МПа,

- равномерным удлинением Ag не менее 15%,

- относительным сужением Z при разрыве не менее 55%,

- потерей массы менее 10 мг/см2 при испытании на коррозионную стойкость согласно стандарту ASTM G67 после предварительной провоцирующей термической обработки в течение 17 часов при 130°С.

12. Полоса из алюминиевого сплава по любому из пп. 6-11, отличающаяся тем, что полоса из алюминиевого сплава имеет толщину от 0,5 до 5,0 мм, предпочтительно от 1,0 до 3,0 мм.

13. Применение полосы из алюминиевого сплава по любому из пп. 6-12 для изготовления деталей конструкции или компонентов ходовой части автомобиля.

| US 2015159250 A1, 11.06.2015 | |||

| US 2015159251 A1, 11.06.2015 | |||

| ИЗДЕЛИЕ ИЗ СПЛАВА Al-Mg, ПОДХОДЯЩЕЕ ДЛЯ ПРИМЕНЕНИЙ В КАЧЕСТВЕ БРОНЕВОГО ЛИСТА | 2008 |

|

RU2461638C2 |

| Функциональный преобразователь формы колебаний | 1978 |

|

SU769564A1 |

| АЛЮМИНИЕВО-МАГНИЕВЫЙ СПЛАВ И СВАРНАЯ КОНСТРУКЦИЯ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2194787C2 |

Авторы

Даты

2019-04-17—Публикация

2016-06-23—Подача