Изобретение относится к тепловой обработке материалов, используемых в качестве заполнителей при строительстве.

Известна вертикальная печь для вспучивания гранул концентрата перлита, реализующая способ получения частиц пористого заполнителя, основанный на перемещении частиц концентрата по направлению от верхней секции к нижней секции шахтной печи частиц концентрата и их нагреве до температуры 400-1300°С продуктами горения потока струй газа в потоке струй воздуха с получением частиц пористого заполнителя / Авт. Свид. СССР 924479, 30.04.1982 /

Недостатком известного способа является низкий процент выхода частиц пористого заполнителя.

Технический результат изобретения заключается в повышении процента выхода частиц пористого заполнителя за счет увеличения теплового удара, воздействующего на гранулы концентрата.

Предложен способ получения частиц пористого заполнителя, основанный на перемещении гранул концентрата по направлению от верхней секции к нижней секции шахтной печи и их нагреве до температуры 400-1300°С продуктами горения потока струй газа в потоке струй воздуха с получением частиц пористого заполнителя.

При этом упомянутые продукты горения выводят совместно с частицами пористого заполнителя из нижней секции шахтной печи.

Печь включает первую верхнюю секцию, в которой получают продукты горения с путем ввода аксиальных потоков газа через форсунки коллектора узла подачи и ввода первых радиальных потоков воздуха через перфорации цилиндрической стенки, а затем уменьшают аксиальную скорость упомянутых частиц путем ввода дополнительных аксиальных струй потока газа через форсунки коллектора дополнительного узла подачи и ввода вторых радиальных потоков воздуха через перфорации цилиндрической стенки второй нижней секции.

Упомянутые гранулысостоят из вулканического стекла и/или гидрослюд.

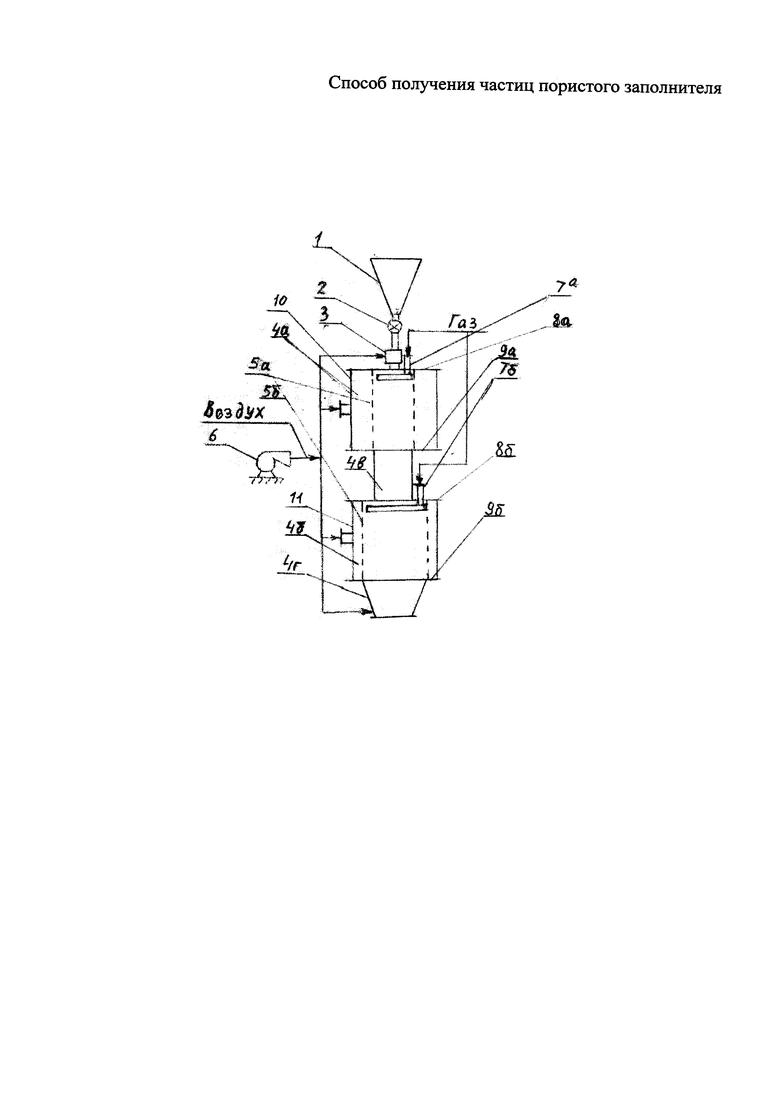

На чертеже представлена схема шахтной печи для реализации способа получения пористого заполнителя из гранул концентрата - вулканического стекла и/или гидрослюд.

Шахтная печь содержит расположенные последовательно вдоль оси расходный бункер 1 для гранул концентрата, дозатор 2 непрерывного действия, пневматическую форсунку 3, первую секцию 4а, вторую секцию 4б, промежуточную секцию 4в и выходную секцию 4г.

Пневматическая форсунка 3, первая секция 4а и вторая секция 4б соединены с выходом вентилятора 6 подачи воздуха.

Пневматическая форсунка 3 выполнена с возможностью подачи из расходного бункера 1 через дозатор 2 гранул концентрата воздухом в форме полого конуса с завихрением в тангенциальном направлении.

Первая секция 4а имеет цилиндрическую перфорированную стенку 5а, концентрично которой снаружи расположен цилиндрический кожух 10 с патрубком подвода от вентилятора 6 воздуха внутрь к перфорированной стенке 5а, поперечную стенку 8а, на которой расположены первый патрубок 7а для подвода потока горючего газа в полость перфорированной стенки 5а аксиальными струями, пневматическую форсунку 3 подачи гранул концентрата, дополнительную поперечную стенку 9а, которая выполнена с центральным отверстием и расположена с противоположной стороны полости между кожухом и перфорированной стенкой 5а.

Вторая секция 4б имеет цилиндрическую перфорированную стенку 5б, концентрично которой снаружи расположен цилиндрический кожух 11 с патрубком подвода от вентилятора 6 воздуха радиальными струями внутрь печи через перфорированную стенку 5б, поперечную стенку 8б, на которой расположены второй патрубок 7б для подвода потока горючего газа в полость перфорированной стенки 5б аксиальными струями, и дополнительную поперечную стенку 9б, которая выполнена с центральным отверстием и расположена с противоположной стороны между кожухом и перфорированной стенкой 5б.

Центральное отверстие дополнительной поперечной стенки первой секции 4а соединено промежуточной секцией 4в с центральным отверстием поперечной стенки второй секции 4б.

Выходная секция 4г выполнена по форме усеченного конуса, большее основание которого соединено с центральным отверстием дополнительной поперечной стенки 9б второй секции.

Работа печи основана на том, что свободно падающие гранулы обжигаемого концентрата задерживаются в выходной секции 4г усеченным конусом, а также регулируемыми радиальными струями вследствие возможности значительного изменения скорости потока газов. Витая здесь в струе газа, они успевают нагреться до температуры, при которой происходит их вспучивание. Размер загружаемых в печь гранул не должен превышать 2.5 мм. Вспученные частицы подхватываются газовым потоком и выносятся им сначала в циклон-классификатор, а затем в батарейный циклон, из которого готовая продукция поступает в бункера через барабанные дозаторы на упаковочные машины.

Пример способа получения пористого заполнителя.

Дробленые гранулы концентрата - перлита с задаваемым расходом поступают в пневматическую форсунку 3, из которой воздухом в форме полого конуса с завихрением направляются в первую секцию 4а для вспучивания с регулируемой температурой 400-1300°С и движением гранул перлита сверху вниз в виде свободно падающих гранул.

Перфорированная стенка 5а первой секции 4а в виде перфорированного цилиндра с верхним кольцевым перфорированным патрубком 7а подачи газа, подающим сверху вниз газовоздушную смесь перпендикулярно нисходящему потоку горящей газовоздушной смеси с гранулами концентрата. В смещенные по отношению друг к другу встречные отверстия перфорированного цилиндра с высокими скоростями 10-30 м/с подаются струи воздуха, интенсифицирующие процессы объемного горения значительно увеличивая тепловой поток к поверхности вспучиваемых частиц. Струи, направленные перпендикулярно потоку свободно падающих, тангенциально закрученных частиц, выполняют роль аэродинамического шибера, тормозящего поток, уменьшая скорость падения частиц, при этом интенсифицируют процессы горения и теплообмена, увеличивают время нахождения частиц в технологической зоне вспучивания, обеспечивая гарантированное вспучивание всех частиц, проходящих через технологическую зону, а также, если необходимо, оплавление поверхности вспученных частиц и получение вспученного перлита с закрытой пористостью.

На чертеже позициями обозначены.

1 - расходный бункер для гранулированного материала;

2 - дозатор непрерывного действия;

3 - пневматическая форсунка;

4а - первая секция;

4б - вторая секция;

4в - промежуточная секция;

4г - выходная секция;

5а - цилиндрическая перфорированная стенка первой секции;

5б - цилиндрическая перфорированная стенка второй секции;

6 - вентилятор подачи воздуха;

7а - патрубок подвода горючего газа в первую секцию;

7б - патрубок подвода горючего газа во вторую секцию;

8а - поперечная стенка первой секции;

8б - поперечная стенка второй секции;

9а - дополнительная поперечная стенка первой секции;

9б - дополнительная поперечная стенка второй секции;

10 - цилиндрический кожух первой секции;

11 - цилиндрический кожух второй секции.

| название | год | авторы | номер документа |

|---|---|---|---|

| РЕКУПЕРАТИВНАЯ ГОРЕЛКА | 2024 |

|

RU2839889C1 |

| РЕКУПЕРАТИВНАЯ ГОРЕЛКА | 2009 |

|

RU2406026C1 |

| СТРУЙНЫЙ СЕКЦИОННЫЙ РЕКУПЕРАТОР ДЛЯ ОХЛАЖДЕНИЯ ВРАЩАЮЩЕГОСЯ БАРАБАННОГО ХОЛОДИЛЬНИКА | 2021 |

|

RU2772521C1 |

| Устройство для термообработки неорганических порошковых материалов с получением полых легковесных гранул и способ термообработки неорганических порошковых материалов с его использованием | 2020 |

|

RU2757448C1 |

| СПОСОБ НАГРЕВА ГАЗА | 2018 |

|

RU2691441C1 |

| СПОСОБ ФАКЕЛЬНОГО ВОЗДУШНО-СТРУЙНОГО НАГРЕВА ИЗДЕЛИЙ И УСТРОЙСТВО ДЛЯ ЕГО РЕАЛИЗАЦИИ (ВАРИАНТЫ) | 2002 |

|

RU2251579C2 |

| КОНТАКТНЫЙ ВОДОНАГРЕВАТЕЛЬ | 2018 |

|

RU2680458C1 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СЫПУЧИХ МАТЕРИАЛОВ В ПЕЧИ ШАХТНОГО ТИПА | 2008 |

|

RU2376539C2 |

| ПЕЧЬ ДЛЯ ТЕРМООБРАБОТКИ ИЗДЕЛИЙ | 2012 |

|

RU2496885C1 |

| СПОСОБ ФАКЕЛЬНОГО ВОЗДУШНО-СТРУЙНОГО НАГРЕВА ВОЗДУХА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2230256C1 |

Изобретение относится к тепловой обработке материалов, используемых в качестве заполнителей при строительстве. В способе получения частиц пористого заполнителя, основанном на перемещении гранул концентрата по направлению от верхней секции к нижней секции шахтной печи частиц концентрата и их нагреве до температуры 400-1300°С продуктами горения потока струй газа в потоке струй воздуха с получением частиц пористого заполнителя, упомянутые продукты горения выводят совместно с частицами пористого заполнителя из нижней секции шахтной печи, при этом упомянутая печь включает первую верхнюю секцию, в которой получают продукты горения путем ввода аксиальных потоков газа через форсунки коллектора узла подачи и ввода первых радиальных потоков воздуха через перфорации кожуха, а затем уменьшают аксиальную скорость упомянутых частиц путем ввода дополнительных аксиальных струй потока газа через форсунки коллектора дополнительного узла подачи и ввода вторых радиальных потоков воздуха через перфорации кожуха второй нижней секции. Изобретение развито в зависимом пункте формулы. Технический результат – повышение процента выхода частиц пористого заполнителя за счет увеличения теплового удара, воздействующего на гранулы концентрата. 1 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения частиц пористого заполнителя, основанный на перемещении гранул концентрата по направлению от верхней секции к нижней секции шахтной печи частиц концентрата и их нагреве до температуры 400-1300°С продуктами горения потока струй газа в потоке струй воздуха с получением частиц пористого заполнителя, отличающийся тем, что упомянутые продукты горения выводят совместно с частицами пористого заполнителя из нижней секции шахтной печи, при этом упомянутая печь включает первую верхнюю секцию, в которой получают продукты горения путем ввода аксиальных потоков газа через форсунки коллектора узла подачи и ввода первых радиальных потоков воздуха через перфорации кожуха, а затем уменьшают аксиальную скорость упомянутых частиц путем ввода дополнительных аксиальных струй потока газа через форсунки коллектора дополнительного узла подачи и ввода вторых радиальных потоков воздуха через перфорации кожуха второй нижней секции.

2. Способ по п. 1, отличающийся тем, что упомянутые гранулы состоят из вулканического стекла и/или гидрослюд.

| Вертикальная печь для вспучивания перлита | 1980 |

|

SU924479A1 |

| Шахтная печь для обжига перлита | 1961 |

|

SU147521A1 |

| Способ производства вспученного материала и устройство для его осуществления | 1979 |

|

SU1043456A1 |

| Теплица | 1958 |

|

SU123366A1 |

| WO 2016191788 A1, 08.12.2016 | |||

| ИЦКОВИЧ С.М | |||

| и др | |||

| Технология заполнителей бетона, "Высшая школа", Москва, 1991, с | |||

| Синхронизирующее устройство для аппарата, служащего для передачи изображений на расстояние | 1920 |

|

SU225A1 |

Авторы

Даты

2019-02-25—Публикация

2017-07-14—Подача