Настоящее изобретение относится к способу дегуммирования триглицеридсодержащих композиций с добавлением солюбилизатора, и к триглицеридсодержащей композиции, которая была дегуммирована способом согласно изобретению.

Вследствие мирового увеличения потребления пищевого масла и все увеличивающееся применения растительных масел в качестве сырья для химической промышленности и топлива, существует постоянная дополнительная потребность в улучшении дегуммирования триглицеридсодержащихкомпозиций, в частности, растительных масел и/или смол растительных масел.

Триглицериды, которые получают из растительного сырья, в частности, из неочищенных растительных масел, содержат фосфатиды, и белок- и углеводсодержащие вещества, растительные смолы, а также коллоидные соединения, которые значительно уменьшают срок службы масла и снижают выход очищенного масла. Следовательно, эти вещества должны быть удалены.

При рафинации растительных масел эти нежелательные сопутствующие вещества удаляются. Имеется различие между химической и физической рафинацией. Химическая очистка состоит из процессов 1. гидратации, при которой из масла удаляются фосфолипиды и ионы металлов, 2. нейтрализации щелочью, при которой извлекаются жирные кислоты, 3. отбеливания для удаления красителей, дополнительных ионов металлов и остаточных смол, 4. дезодорации, паровой дистилляции, при которой удаляются другие соединения, ухудшающие запах и вкус масла. При физическом рафинировании снижение кислотности проводят вместе с дезодорацией в конце процесса очистки.

Дегуммирование масел может быть осуществлено путем экстракции фосфолипидов водой или водным раствором кислоты, которая образует комплекс с Са2+ и Mg2+, например, лимонной кислоты или фосфорной кислоты. В этом случае, в первую очередь, проводится водная операция рафинирования, называемая предварительное дегуммирование, с помощью которой удаляются водорастворимые фосфолипиды. Они упоминаются как гидратируемые фосфолипиды. Предварительное дегуммирование водой, как правило, служит для производства лецитина.

US 2544725 описывает способ водного дегуммирования, в котором к глицеридному маслу перед добавлением воды добавляется до 10% специфических сложных эфиров жирных кислот и полигидроксильных соединений для того, чтобы облегчить последующее удаление водной фазы.

Недостаток данных способов дегуммирования масла заключается как в водном предварительном рафинировании так и в обработке водными кислотами, что приводит к потерям масла, которые возникают из-за того, что перенесенные в воду фосфолипиды являются эмульгаторами, которые эмульгируют часть растительного масла в водной фазе, и таким образом масло теряется. Как показывает опыт каждые две молекулы фосфолипида эмульгируют около одной молекулы триглицерида. Это приводит к значительным финансовым потерям при использовании указанных способов в промышленном масштабе.

Вследствие мирового увеличения потребления пищевого масла и все увеличивающееся использование растительных масел в качестве сырья для химической промышленности и топлива, существует постоянная далее потребность в улучшении дегуммирования триглицеридсодержащих композиций, в частности, растительных масел и/или смол растительных масел.

Авторы настоящей заявки имеют поэтому поставили перед собой задачу создания способа дегуммирования триглицеридсодержащих композиций, в частности, необработанных или предварительно дегуммированных растительных масел, с помощью которого содержание фосфора в триглицеридсодержащей композиции, может быть уменьшено, выход масла может быть повышен, а скорость реакции дегуммирования может быть увеличена. В то же время должно быть возможным осуществление этого способа экономически в промышленном масштабе.

В настоящее время было неожиданно обнаружено, что задача изобретения может быть достигнута способом, включающим стадии

(a) контакт триглицеридсодержащей композиции, по меньшей мере, с одним солюбилизатором;

(b) отделение фазы смол из триглицеридсодержащей композиции.

В рамках настоящего изобретения под термином «триглицерид» понимается любой триэфир глицерина с жирными кислотами, будь то растительного или животного происхождения. Триглицеридсодержащие композиции для целей настоящего изобретения включают растительные или животные жиры и масла и их смеси как друг с другом, так и с синтетическими или модифицированными жирами и маслами. В соответствии с настоящим изобретением, триглицеридсодержащая композиция также может содержать, в дополнение к триглицеридам, определенным в рамках настоящей заявки, доли воды и/или кислоты, которые выбирают предпочтительно в диапазоне от 0,001 до 50 масс.%, более предпочтительно в диапазоне от 0,01 до 20 масс.%, в частности, в диапазоне от 0,1 до 10 масс.% и наиболее предпочтительно в диапазоне от 0,5 до 5 масс.%.

В рамках настоящего изобретения под выражением «растительное масло» понимается как любое масло растительного происхождения. Предпочтительными, в частности, подходящими растительными маслами являются соевое масло, рапсовое масло, масло канолы, подсолнечное масло, оливковое масло, пальмовое масло, ятрофное масло, рыжиковое масло, хлопковое масло, арахисовое масло и их смеси. Особенно подходят «неочищенные растительные масла». Термин «неочищенный» относится к тому, что масло еще не подвергалось каким-либо дегуммированию, нейтрализации, отбеливанию, дезодорации и/или предварительному кондиционированию. Выражения «неочищенное растительное масло» и «неочищенное масло» в рамках настоящего изобретения используются в качестве синонимов. Кроме того, можно в рамках способа по изобретению смеси множества видов неочищенных масел и/или предварительно дегуммированного и/или предварительно кондиционированного масла в смеси можно использовать в качестве триглицеридсодержащей композиции.

В рамках настоящего изобретения «фаза смолы», «смола» или «смола растительного масла» понимаются все вещества, которые получают из сырых растительных масел в качестве тяжелой фазы после обработки водой и/или кислотой и/или щелочью. Выражения «фаза смолы», «смола», «смола растительного масла» в рамках настоящего изобретения используются в качестве синонимов. Использование этой фазы смолы является предпочтительным, например, в качестве исходного материала для получения лецитина, так как лецитин является существенным компонентом смолы растительного масла.

Под термином «дегуммирование» понимается отделение указанных выше веществ («фаза смолы», «смолы», «смола растительного масла»).

В рамках настоящего изобретения выражение «предварительное дегуммирование» или «влажное дегуммирование» понимается как обработка неочищенного масла водой и/или кислотой для того, чтобы удалить растворимые в воде фосфолипиды из масла. Выражения «предварительное дегуммирование» и «влажное дегуммирование» используются в рамках настоящего изобретения в качестве синонимов. Также возможно, в рамках предварительного дегуммирования или влажного дегуммирования кислотой или водным раствором кислоты, добавление щелочи или водного раствора щелочи после добавления кислоты для нейтрализации кислоты. Перед дальнейшей обработкой предварительно дегуммированного масла с помощью солюбилизатора и необязательно ферментом, водную фазу удаляют. С помощью предварительного дегуммирования содержание фосфора в экстрагированном неочищенном масле снижается от около 500-1500 частей на миллион, например, для сои и рапса, до менее чем 200 частей на миллион в предварительно дегуммированном масле. Например, из полученной фазы смолы может быть получен лецитин, или фаза смолы может быть переработана в качестве корма для животных. Тем не менее недостаток удаления водной фазы, или снижение содержания фосфора, заключается в потере выхода масла. Фосфатиды, перенесенные в водную фазу, обладают эмульгирующим действием и приводят к тому, что часть масла эмульгируется в водной фазе и удаляется с ней.

В рамках настоящего изобретения под выражением «предварительно дегуммированное масло» или «предварительно дегуммированное растительное масло» понимается неочищенное масло, которое было подвергнуто процессу «предварительного дегуммирования», определенного выше. Все выражения («предварительно дегуммированное масло» и «предварительно дегуммированное растительное масло») используются в качестве синонимов в рамках настоящего изобретения.

В рамках настоящего изобретения под термином «предварительное кондиционирование» триглицеридсодержащей композиции понимается как добавление воды и/или кислоты и/или щелочи к триглицеридсодержащей композиции. Количество воды и/или кислоты и/или щелочи предпочтительно выбирают в диапазоне от 0,001 до 80 масс.%, более предпочтительно в диапазоне от 0,01 до 65 масс.%, в частности, в диапазоне от 0,1 до 50 масс.% и наиболее предпочтительно в диапазоне от 5 до 40 масс.%. Тем не менее водная фаза затем не удаляется; вместо этого, предварительно кондиционированную триглицеридсодержащую композицию подвергали непосредственно дальнейшим стадиям, таким как контакт с солюбилизатором.

В рамках настоящего изобретения под выражением «солюбилизатор» или «солюбилизирующий агент» понимается любое вещество, которое своим присутствием способствует растворению труднорастворимых веществ в растворителе. Оба выражения («солюбилизатор» и «солюбилизирующий агент») используются в качестве синонимов в рамках настоящего изобретения. Предпочтительные солюбилизаторы в рамках настоящего изобретения, выбирают из группы эмульгаторов и коэмульгаторов и имеют значение ГЛБ от 5,5 до 13,5, предпочтительно от 6 до 12 и более предпочтительно от 7,5 до 10,5.

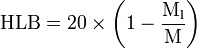

Величина ГЛБ (гидрофильно-липофильный баланс) в химии описывает гидрофильную и липофильную части в основном неионных поверхностно-активных веществ. В рамках настоящего изобретения под термином «значение ГЛБ» понимается значение ГЛБ согласно Гриффину.

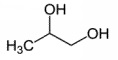

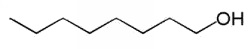

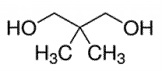

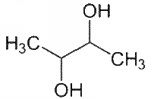

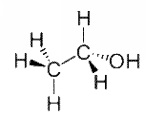

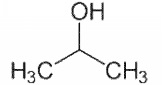

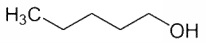

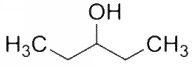

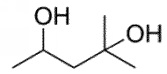

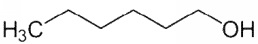

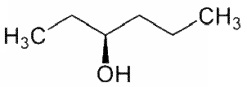

В рамках настоящего изобретения, предпочтительные солюбилизаторы выбирают из группы, состоящей из полигидроксильных соединений, полигликолей, спиртов и их смесей. Если, по меньшей мере, один солюбилизатор представляет собой спирт, его предпочтительно выбирают из группы, состоящей из метанола, этанола, бутанола и их смесей. Далее в рамках настоящего способа по настоящему изобретению предпочтительно, если полигидроксильные соединения, используемые в качестве солюбилизатора, имеют асимметричную молекулярную структуру. В рамках настоящего изобретения, особенно предпочтительны полигидроксильные соединения, выбранные из группы, состоящей из пропан-1,2-диола, пропан-1,3-диола, бутан-1,2-диола, метилгликоля, метилпропан-1,3-диола, сложных эфиров сахарозы, моно- и диацетилтартратов моноглицеридов, сложных эфиров полиглицерина, сложных эфиров сорбита, полиоксиэтиленовых сложных эфиров сорбита, полиэтиленгликолей, кополимеров этиленоксида и единиц пропиленоксида и их смесей. Кроме того, предпочтительными являются солюбилизаторы, выбранные из группы, состоящей из 1-октанола, 2,2-диметилпропан-1,3-диола, бутан-2,3-диола, бутанола, этанола, изопропанола, монобутилового эфира этиленоксида-пропиленоксида, 1-пентанола, 3-пентанола, 2-метилпентан-2,4-диола, 1-гексанола, 3-гексанола, гексан-1,6-диола, гексан-2,5-диола, 1-гептанола, 3-гептанола, гептан 1,7-диола, а также их смесей. Среди полиэтиленгликолей и кополимеров единиц этиленоксида и пропиленоксида, предпочтение отдается тем, которые несут алкильную группу на одном конце. Пропан-1,2-диол является особенно предпочтительным в рамках настоящего изобретения, так как он является недорогим и подходит для применения в триглицеридсодержащих композициях, которые используются для производства пищевых продуктов, например, растительных масел указанного выше типа.

По меньшей мере один солюбилизатор используется в концентрациях предпочтительно от 0,005 до 10 масс.%, более предпочтительно от 0,01 до 5 масс.%, еще более предпочтительно от 0,025 до 2 масс.%, особенно предпочтительно менее чем от 0,03 до 1 масс.% и наиболее предпочтительно от 0,075 до 3 масс.%, в пересчете на количество масла.

Применение, по меньшей мере, одного солюбилизатора, имеющего описанные выше свойства, неожиданно приводит, по сравнению с сопоставимым процессом без использования солюбилизатора, с различными вариантами водного дегуммирования, к меньшему количеству эмульгированного в водной фазе масла, и, к ассоциированному с этим более высокому выходу масла и более быстрому разделению на фазы после завершения процесса дегуммирования. Кроме того, по сравнению с сопоставимым способом без солюбилизатора, содержание P, Ca2+, Mg2+ значительно снижается. Способ в соответствии с изобретением имеет преимущество в отношении маслобойни, которое заключается в том, что, в частности, при использовании необработанного растительного масла может быть достигнут более высокий выход масла по сравнению с сопоставимым способом и полученное масло имеет более низкое содержание примесей.

Добавление, по меньшей мере, одного солюбилизатора дополнительно повышает экономичность процесса дегуммирования масла в целом, которая заключается в том, что другие добавки могут быть использованы в меньших дозах. Например, при кислотном дегуммировании, дозировка лимонной кислоты или фосфорной кислоты, может быть уменьшена.

По этой причине пропан-1,2-диол является особенно предпочтительным, поскольку он обладает хорошей растворимостью в воде, и поэтому большая часть его остается в водном растворе для дегуммирования.

По меньшей мере, один фермент, который добавляется к триглицеридсодержащей композиции до фазы смолы, удаляется в соответствии со стадией (b) способа по настоящему изобретению, предпочтительно представляет собой фосфолипидрасщепляющий фермент.

«Фосфолипидрасщепляющий фермент» может быть фосфолипазой, которая способна расщеплять либо остаток жирной кислоты либо фосфатидильный остаток либо концевую группу фосфолипида. Примерами являются фосфолипаза А1, фосфолипаза А2, фосфолипаза С, фосфолипаза В, фосфолипаза D или смеси фосфолипаз. Кроме того, такой фермент может быть тем, что называется ацилтрансферазой, где расщепление остатка жирной кислоты совмещается с переносом этого остатка с последующим образованием сложного эфира со свободным стерином в масляной фазе. В рамках настоящего изобретения под термином «расщепление фосфолипида» понимается любой фермент, который имеет фосфолипазную активность и/или ацилтрансферазную активность в качестве основной или вспомогательной активности.

Фосфолипазы представляют собой ферменты, которые принадлежат к группе гидролаз и которые гидролизуют эфирную связь фосфолипидов. Фосфолипазы разделены на 5 групп в соответствии с их региоселективностью в отношении фосфолипидов:

Фосфолипазы А1 (PLA1), которые расщепляют жирные кислоты в положении sn1 с образованием 2-лизофосфолипида.

Фосфолипазы А2 (PLA2), которые расщепляют жирные кислоты в положении sn2 с образованием 1-лизофосфолипида.

Фосфолипазы С (PLC), которые расщепляют фосфорный моноэфир.

Фосфолипазы D (PLD), которые расщепляют или заменяют концевую группу.

Фосфолипазы В (PLB), которые расщепляют жирные кислоты как в положении sn1 так и в положении sn2 с образованием 1,2-лизофосфолипида.

В рамках настоящего изобретения ацилтрансфераза понимается как фермент, который переносит ацильные группы, например, жирные кислоты, из фосфолипидов на подходящий акцептор, например, стерин, с образованием сложного эфира.

В еще одном предпочтительном воплощении, по меньшей мере, один фермент, который добавляется в композицию до стадии смолы и удаляется в соответствии со стадией (b) способа по изобретению, представляет собой фермент, выбранный из группы, включающей гликозидрасщепляющие ферменты. Фермент из группы гликозидрасщепляющих ферментов можно использовать либо сам по себе, либо в сочетании с одним или несколькими из вышеуказанных фосфолипидрасщепляющих ферментов. Гликозидрасщепляющие фермент предпочтительно выбирают из группы, состоящей из амилазы, амилоглюкозилазы, ламинараназы, глюкоамилазы, глюкозидазы, галактозидазы, глюканазы, маннаназы, пектиназы, целлюлазы, ксиланазы, пуллуланазы, арабиназы, декстраназы или и их смесей.

По меньшей мере, один фермент, может происходить из любого желаемого организма (например, также может быть выделен из термофильного организма) или из синтетического источника. По меньшей мере, один фермент может быть животного происхождения, например, из поджелудочной железы, растительного происхождения или микробного происхождения, например, из дрожжей, грибов, водорослей или бактерий. Кроме того, в рамках настоящего изобретения возможно использование ферментов такого же типа, но которые происходят из различных источников или видов. Кроме того, включены химерные слитые белки, полученные с помощью рекомбинантных способов из двух или более различных видов, имеющих ферментативную активность.

В рамках настоящего изобретения предпочтительно используются фосфолипазы А1, фосфолипазы А2, фосфолипазы С, фосфолипазы В, фосфолипазы D, ацилтрансферазы, гликозидрасщепляющие ферменты и их смеси из следующих видов: поджелудочной железы свиньи, поджелудочной железы быка, змеиного яда, пчелиного яда, Aspergillus, Bacillus, Citrobacter, Clostridium, Dictyostelium, Edwardsiella, Enterobacter, Escherichia, Erwinia, Fusarium, Klebsiella, листерии, Mucor, Naja, Neurospora, Pichia, Proteus, Pseudomonas, Providencia, Rhizomucor, Rhizopus, Salmonella, Sclerotinia, Serratia, Shigella, Streptomyces, Thermomyces, Trichoderma, Trichophyton, Whetzelinia, Yersinia.

Особое предпочтение отдается использованию фосфолипазы А1, фосфолипазы А2, фосфолипазы С, фосфолипазы B, фосфолипазы D, ацилтрансферазы и их смесей из Aspergillus awamori, Aspergillus foetidus, Aspergillus fumigatus, Aspergillus japonicus, Aspergillus niger, Aspergillus oryzae, Bacillus alvei, Bacillus amyloliquefaciens, Bacillus anthracis, Bacillus atrophaeus, Bacillus cereus, Bacillus circulans, Bacillus coagulans, Bacillus larvae, Bacillus laterosporus, Bacillus megaterium, Bacillus natto, Bacillus pasteurii, Bacillus pumilus, Bacillus sphaericus, Bacillus sporothermodurans, Bacillus subtilis, Bacillus thuringiensis, Bacillus pseudoanthracis, Citrobacter amalonaticus, Citrobacter braakii, Citrobacter farmeri, Citrobacter freundii, Citrobacter gillenii, Citrobacter koseri, Citrobacter murliniae, Citrobacter rodentium, Citrobacter sedlakii, Citrobacter werkmanii, Citrobacter youngae, Clostridium perfringens, Dictyostelium discoideum, Dictyostelium mucoroides, Dictyostelium polycephalum, Edwardsiella hoshinae, Edwardsiella ictaluri, Edwardsiella tarda, Enterobacter amnigenus, Enterobacter aerogenes, Enterobacter cloacae, Enterobacter gergoviae, Enterobacter intermedius, Enterobacter pyrinus, Escherichia albertii, Escherichia blattae, Escherichia coli, Escherichia fergusonii, Escherichia hermannii, Escherichia senegalensis, Escherichia vulneris, Erwinia amylovora, Erwinia aphidicola, Erwinia billingiae, Erwinia carotovora, Erwinia herbicola, Erwinia oleae, Erwinia mallotivora, Erwinia papayae, Erwinia persicina, Erwinia piriflorinigrans, Erwinia psidii, Erwinia pyrifoliae, Erwinia rhapontici, Erwinia tasmaniensis, Erwinia toletana, Erwinia tracheiphila, Fusarium avenaceum, Fusarium avenaceum, Fusarium chlamydosporum, Fusarium coeruleum, Fusarium culmorum, Fusarium dimerum, Fusarium incarnatum, Fusarium heterosporum, Fusarium moniliforme, Fusarium napiforme, Fusarium oxysporum, Fusarium poae, Fusarium sporotrichiella, Fusarium tricinctum, Fusarium proliferatum, Fusarium sacchari, Fusarium solani, Fusarium sporotrichioides, Fusarium subglutinans, Fusarium tabacinum, Fusarium verticillioides, Klebsiella oxytoca, Klebsiella mobilis, Klebsiella singaporensis, Klebsiella granulomatis, Klebsiella pneumoniae, Klebsiella variicola, Listeria monocytogenes, Mucor amphibiorum, Mucor circinelloides, Mucor hiemalis, Mucor indicus, Mucor javanicus, Mucor mucedo, Mucor paronychius, Mucor piriformis, Mucor subtilissimus, Mucor racemosus, Naja mossambica, Neurospora Africana, Neurospora crassa, Neurospora discrete, Neurospora dodgei, Neurospora galapagosensis, Neurospora intermedia, Neurospora lineolata, Neurospora pannonica, Neurospora sitophila, Neurospora sublineolata, Neurospora terricola, Neurospora tetrasperma, Pichia barkeri, Pichia cactophila, Pichia cecembensis, Pichia cephalocereana, Pichia deserticola, Pichia eremophilia, Pichia exigua, Pichia fermentans, Pichia heedii, Pichia kluyveri, Pichia kudriavzevii, Pichia manshurica, Pichia membranifaciens, Pichia nakasei, Pichia norvegensis, Pichia orientalis, Pichia pastoris (Komagataella pastoris), Pichia pseudocactophila, Pichia scutulata, Pichia sporocuriosa, Pichia terricola, Proteus hauseri, Proteus mirabilis, Proteus myxofaciens, Proteus penneri, Proteus vulgaris, Pseudomonas aeruginosa, Pseudomonas fluorescens, Pseudomonas putida, Pseudomonas syringae, Providencia rettgeri, Providencia stuartii, Rhizomucor endophyticus, Rhizomucor miehei, Rhizomucor pakistanicus, Rhizomucor pusillus, Rhizomucor tauricus, Rhizomucor variabilis, Rhizopus arrhizus, Rhizopus azygosporus, Rhizopus circinans, Rhizopus japonicus, Rhizopus microsporus, Rhizopus nigricans, Rhizopus oligosporus, Rhizopus oryzae, Rhizopus schipperae, Rhizopus sexualis, Rhizopus stolonifer, Rhizopus artocarpi, Salmonella bongori, Salmonella enterica, Salmonella typhimurium, Sclerotinia borealis, Sclerotinia homoeocarpa, Sclerotinia libertiana, Sclerotinia minor, Sclerotinia ricini, Sclerotinia sclerotiorum, Sclerotinia spermophila, Sclerotinia trifoliorum, Serratia entomophila, Serratia ficaria, Serratia fonticola, Serratia grimesii, Serratia liquefaciens, Serratia marcescens, Serratia odorifera, Serratia plymuthica, Serratia proteamaculans, Serratia quinivorans, Serratia rubidaea, Serratia symbiotica, Shigella dysenteriae, Shigella flexneri, Shigella boydii, Shigella sonnei, Streptomyces achromogenes, Streptomyces ambofaciens, Streptomyces aureofaciens, Streptomyces avermitilis, Streptomyces carcinostaticus, Streptomyces cervinus, Streptomyces clavuligerus, Streptomyces coelicolor, Streptomyces coeruleorubidus, Streptomyces davawensis, Streptomyces fradiae, Streptomyces griseus, Streptomyces hygroscopicus, Streptomyces lavendulae, Streptomyces lincolnensis, Streptomyces natalensis, Streptomyces nodosus, Streptomyces noursei, Streptomyces peuceticus, Streptomyces platensis, Streptomyces rimosus, Streptomyces spectabilis, Streptomyces toxytricini, Streptomyces venezuelae, Streptomyces violaceoniger, Streptomyces violaceoruber, Thermomyces lanuginosa, Trichoderma harzianum, Trichoderma koningii, Trichoderma longibrachiatum, Trichoderma pseudokoningii, Trichoderma reesei, Trichoderma viride, Trichophyton concentricum, Trichophyton eboreum, Trichophyton equinum, Trichophyton gourvilii, Trichophyton kanei, Trichophyton megninii, Trichophyton mentagrophytes, Trichophyton phaseoliforme, Trichophyton raubitschekii, Trichophyton rubrum, Trichophyton schoenleinii, Trichophyton simii, Trichophyton soudanense, Trichophyton terrestre, Trichophyton tonsurans, Trichophyton vanbreuseghemii, Trichophyton verrucosum, Trichophyton violaceum, Trichophyton yaoundei, Whetzelinia sclerotiorum, Yersinia aldovae, Yersinia aleksiciae, Yersinia bercovieri, Yersinia enterocolitica, Yersinia frederiksenii, Yersinia intermedia, Yersinia kristensenii, Yersinia massiliensis, Yersinia mollaretii, Yersinia pestis, Yersinia pseudotuberculosis, Yersinia rohdei, Yersinia ruckeri, Yersinia similis.

В особенно предпочтительном воплощении используются фосфолипаза A1, фосфолипаза А2, фосфолипаза B, фосфолипаза C и/или фосфолипаза D, которые происходят из Aspergillus niger, Aspergillus oryzae, Bacillus cereus, Bacillus megaterium, Bacillus subtilis, Citrobacter freudii, Enterobacter aerogenes, Enterobacter cloacae, Edwardsiella tarda, Erwinia herbicola, Escherichia coli, Clostridium perfringens, Dictyostelium discoideum, Fusarium oxysporium, Klebsiella pneumoniae, Listeria monocytogenes, Mucor javanicus, Mucor mucedo, Mucor subtilissimus, Naja mossambica, Neurospora crassa, Pichia pastoris (Komagataella pastoris), Pseudomonas spezies, Proteus vulgaris, Providencia stuartii, Rhizomucor pusillus, Rhizopus arrhizus, Rhizopus japonicus, Rhizopus stolonifer, Salmonella typhimurium, Serratia marcescens, Serratia liquefaciens, Sclerotinia libertiana, Shigella flexneri, Streptomyces violaceoruber, Trichophyton rubrum, Thermomyces lanuginosus, Trichoderma reesei, Whetzelinia sclerotiorum, Yersinia enterocolitica поджелудочной железы свиньи, поджелудочной железы быка, змеиного яда или пчелиного яда.

По меньшей мере, один фермент, может происходить из одного и того же источника или из разных источников, предпочтительно из одного или другого из множества вышеуказанных организмов, более предпочтительно из Aspergillus niger, Aspergillus oryzae, Fusarium oxysporium, Naja mossambica, Pichia pastoris (Komagataella pastoris), Streptomyces violaceoruber, Thermomyces lanuginosus, Trichoderma reesei, свиной поджелудочной железы или бычьей поджелудочной железы.

Что касается гликозидрасщепляющих ферментов, предпочтение отдается тем, которые расщепляют α (1-4) гликозидную, α (1-2) гликозидную, α (1-6) гликозидную, β (1-3) гликозидную, β (1-4) гликозидную и/или β (1-6) гликозидную связи.

Амилазы, в частности, α-амилазы, β-амилазы, γ-амилазы и изоамилазы, а также маннаназы также являются предпочтительными.

Что касается амилаз, предпочтение отдается амилазам из Bacillus или Pseudomonas, или из грибов, или из поджелудочной железы, в частности, из Bacillus sp. таких как Bacillus subtilis, Bacillus licheniformis, Bacillus megaterium, Bacillus amyloliquefaciens, Bacillus stearothermophilus, Pseudomonas aeroginosus, Pseudomonas fluorescens, Aspergillus oryzae, Aspergillus niger или Trichoderma reesei.

Кроме того, предпочтительными являются любые смеси указанных выше ферментов. Для того, чтобы сделать процесс экономически эффективным, предпочтительно выбрать ферментативную активность, по меньшей мере, одного фермента в диапазоне от 0,01 до 5 единиц/г триглицеридсодержащей композиции, более предпочтительно в диапазоне от 0,1 до 3 единиц/г триглицеридсодержащей композиции, более предпочтительно в диапазоне от 0,2 до 2,5 единиц/г триглицеридсодержащей композиции и наиболее предпочтительно в диапазоне от 0,3 до 1 единиц/г триглицеридсодержащей композиции.(Единица: международная единица активности фермента; 1 единица соответствует конверсии 1 μмоль субстрата/мин.)

Другими словами, количество фермента, используется по отношению к триглицеридсодержащей композиции находится в диапазоне от 10 до 500 частей на миллион, более предпочтительно от 15 до 200 частей на миллион, еще более предпочтительно от 20 до 100 частей на миллион.

Также предпочтительно в рамках настоящего изобретения, если, например, при использовании двух различных ферментов, отношение ферментативной активности, по меньшей мере, одного первого фермента (предпочтительно фосфолипидрасщепляющего) к ферментативной активности второго фермента (предпочтительно гликозидрасщепляющего) находится в диапазоне от 0,01: 6 единиц/г триглицеридсодержащей композиции до 6: 0,01 единиц/г триглицеридсодержащей композиции, предпочтительно, в пределах от 0,1: 3 единиц/г триглицеридсодержащей композиции до 3: 0,1 единиц/г триглицеридсодержащей композиции. Кроме того, предпочтительно, если доля двух ферментов равна, например, оба компонента выбирают в диапазоне от 0,1 до 0,5 единиц/г триглицеридсодержащей композиции.

По меньшей мере, один фермент, может, например, лиофилизирован и использован в растворе в соответствующем ферментном буфере (стандартные буферы для каждого фермента описаны в литературе), например, 0,1 М цитратном буфере, рН 5 или 0,1 М ацетатном буфере, рН 5. В предпочтительном воплощении, по меньшей мере, один фермент обрабатывали с помощью ферментного буфера и добавляли к триглицеридсодержащей композиции. Для достижения лучшей растворимости, по меньшей мере, одного фермента, также возможно добавление органических растворителей. Предпочтение отдается использованию неполярных органических растворителей, например, гексана или ацетона, или их смеси, предпочтительно в количестве от 1 до 30 масс.%. Другие предпочтительные компоненты выбраны из группы, состоящей из цитратного и ацетатные буферов.

В еще одном предпочтительном воплощении, по меньшей мере, один фермент используют в нанесенной на носитель форме. Предпочтительные материалы подложки в рамках настоящего изобретения, являются неорганическими материалами-носителями, например, силикагелями, осажденными кремнеземами, силикатами или алюмосиликатами, и органическими материалами подложки, например, метакрилатами или ионообменными смолами. Вспомогательные материалы облегчают рециркулируемость фермента из триглицеридсодержащей композиции.

«Контакт» триглицеридсодержащей композиции, по меньшей мере, с одним солюбилизатором в соответствии со стадией а) способа по изобретению, может быть осуществлен в рамках способа по изобретению любым способом, известным специалисту в данной области, пригодным для этой цели в соответствии с изобретением. Предпочтительным типом контакта в соответствии со стадией а) способа согласно изобретению является смешивание триглицеридсодержащей композиции и, по меньшей мере, одного солюбилизатора.

После контакта триглицеридсодержащей композиции, по меньшей мере, с одним солюбилизатором в соответствии со стадией а) способа по изобретению, смесь триглицеридсодержащей композиции и, по меньшей мере, одного солюбилизатора предпочтительно перемешивается, более предпочтительно с помощью лопастной мешалки при 200-800 оборотов в минуту, предпочтительно 250-600 оборотов в минуту и наиболее предпочтительно от 300 до 500 оборотов в минуту.

Температура смеси в ходе контакта согласно стадии а) способа по изобретению, предпочтительно находится в диапазоне от 15 до 99°С, более предпочтительно в диапазоне от 20 до 95°С, еще более предпочтительно от 22 до 90°С, аналогичным образом предпочтительно от 35 до 85°С, еще более предпочтительно от 40 до 85°С.

Продолжительность контакта в соответствии со стадией а) способа по изобретению, предпочтительно находится в диапазоне от 1 минуты до 12 часов, более предпочтительно от 5 минут до 10 часов, так же предпочтительно, от 10 минут до 6 часов, более предпочтительно от 10 минут до 3 часов.

Значение рН смеси в ходе контакта согласно стадии а) способа по изобретению, предпочтительно находится в диапазоне от рН 3 до рН 7,5, более предпочтительно в диапазоне от рН 4 до рН 6 и наиболее предпочтительно в диапазоне от рН 4,0 до рН 5,5.

В предпочтительном воплощении способа по изобретению, по меньшей мере, один фермент добавляли к триглицеридсодержащей композиции до того, как фаза смолы отделяется от триглицеридсодержащей композиции в соответствии со стадией (b).

По меньшей мере один фермент может быть добавлен в то же самое время, до или после контакта, по меньшей мере, с одним солюбилизатором. Предпочтительно, в рамках настоящего изобретения, если триглицеридсодержащую композицию сначала вводят в контакт по меньшей мере, с одним солюбилизатором перед добавлением, по меньшей мере, одного фермента. Если триглицеридсодержащую композицию сначала вводят в контакт, по меньшей мере, с одним солюбилизатором, то особенно предпочтительно, если перед добавлением, по меньшей мере, одного фермента, перемешивание проводят в течение от 1 до 300 минут, предпочтительно от 2 до 100 минут, Подобным же образом предпочтительно, от 3 до 30 минут, и наиболее предпочтительно от 5 до 15 минут.

«Отделение» смол в соответствии со стадией b) способа по изобретению может быть осуществлено любым способом, известным специалисту в данной области техники как подходящий для этой цели в соответствии с настоящим изобретением. Однако разделение происходит предпочтительно с помощью разделителей любого рода, например, центрифуг или блоков для фильтрования. Предпочтительные сепараторы для способа согласно изобретению представляют собой сопловые сепараторы, винтовые сепараторы, камерные сепараторы, дисковые сепараторы, дисковые сепараторы с непроницаемой стенкой, двухфазовые декантаторы, трехфазовые декантаторы, трехножевые центрифуги, однобуферные центрифуги, раздвижные вибрационные центрифуги, вибрационные центрифуги, ножевые центрифуги с непроницаемой стенкой, винтовые центрифуги с непроницаемой стенкой, трубчатые центрифуги, корзиночные ножевые центрифуги, пульсирующие центрифуги, шнековые фильтрующие центрифуги, опилочные центрифуги, центрифуги с инвертированным фильтром и универсальные центрифуги. При центрифугировании имеет место разделение фаз триглицеридсодержащей композиции так, что, например, в предпочтительном воплощении, в котором сырое растительное масло используют в качестве триглицеридсодержащей композиции, обработанное растительное масло, смолы и - где присутствует - ферментный компонент получают в виде отдельных фаз, которые могут быть легко отделены друг от друга.

В еще одном аспекте настоящее изобретение относится к дегуммированной триглицеридсодержащей композиции, полученной по способу настоящего изобретения, определенному выше, и описанному более подробно.

В еще одном аспекте настоящее изобретение относится к применению одного или нескольких солюбилизаторов для дегуммирования триглицеридсодержащей композиции. Вышеприведенные определения и предпочтительные воплощения применяются соответственно.

В частности, предпочтительные воплощения настоящего изобретения описаны ниже, но они не ограничивают объем настоящего изобретения каким-либо образом, и вместо этого всего лишь служат для дополнительной иллюстрации:

Предпочтительное воплощение А)

Способ включает стадии:

(a) контакта триглицеридсодержащей композиции, по меньшей мере, с одним солюбилизатором;

(b) отделения фазы смол из триглицеридсодержащей композиции;

в котором триглицеридсодержащая композиция представляет собой неочищенное масло, предпочтительно неочищенное растительное масло, и солюбилизатор выбран из группы, состоящей из эмульгаторов и коэмульгаторов и их смесей, их предпочтительно представляет собой пропан-1,2-диол и пропан-1, 3-диол. По меньшей мере, один солюбилизатор, предпочтительно используют в концентрации от 0,005 до 10 масс.%, более предпочтительно от 0,01 до 5 масс.% и наиболее предпочтительно от 0,075 до 3 масс.%.

Предпочтительное воплощение В)

Способ включает стадии:

(А) контакта триглицеридсодержащей композиции, по меньшей мере, с одним солюбилизатором;

(а (i)) добавления, по меньшей мере, одного фермента;

(b) отделения фазы смол от триглицеридсодержащей композиции;

в котором триглицеридсодержащая композиция представляет собой неочищенное масло, предпочтительно неочищенное растительное масло, а солюбилизатор выбран из группы, состоящей из эмульгаторов и коэмульгаторов и их смесей, их предпочтительно представляет собой пропан-1,2-диол и пропан-1, 3-диол. По меньшей мере, один солюбилизатор, предпочтительно используют в концентрации от 0,005 до 10 масс.%, более предпочтительно от 0,01 до 5 масс.% и наиболее предпочтительно от 0,075 до 3 масс.%. По меньшей мере, один фермент, выбранный из группы, состоящей из фосфолипазы и глюкозидазы и их смесей, предпочтительно фосфолипазы А1, А2 и/или С, и/или альфа- и/или бета-глюкозидазы. По меньшей мере, один фермент, предпочтительно добавляли после или вместе, по меньшей мере, с одним солюбилизатором.

Предпочтительное воплощение C)

Способ в соответствии с воплощением А) или В), где триглицеридсодержащая композиция является предварительно кондиционированным растительным маслом.

Предпочтительное воплощение D)

Способ в соответствии с воплощением А) или В), где триглицеридсодержащая композиция представляет собой дегуммированное растительное масло.

Предпочтительное воплощение E)

Способ по одному из воплощений A)-D), в котором, перед тем контактом в соответствии со стадией (а), воду и/или кислоту и/или щелочь добавляли к неочищенному растительному маслу без стадии разделения, проводимой перед отделением фазы смол на стадии (b).

Предпочтительное воплощение F

Способ, как описано в воплощении А, в котором солюбилизатор выбран из группы, состоящей из 1-октанола, 2,2-диметилпропан-1,3-диола, бутан-2,3-диола, бутанола, этанола, изопропанола, монобутилового эфира этиленоксида-пропиленоксида, 1-пентанола, 3-пентанола, 2-метилпентан-2,4-диола, 1-гексанола, 3-гексанола, гексан-1,6-диола, гексан-2,5-диола, 1-гептанола, 3-гептанола и гептан-1,7-диола.

Предпочтительное воплощение G

Способ, как описано в первом воплощении B, в которой солюбилизатор выбран из группы, состоящей из 1-октанола, 2,2-диметилпропан-1,3-диола, бутан-2,3-диола, бутанола, этанола, изопропанола, монобутилового эфира этиленоксида-пропиленоксида, 1-пентанола, 3-пентанола, 2-метилпентан-2,4-диола, 1-гексанола, 3-гексанола, гексан-1,6-диола, гексан-2,5-диола, 1-гептанола, 3-гептанола и гептан-1,7-диола.

Предпочтительное воплощение Н

Способ, как описано в первом воплощении С, в которой солюбилизатор выбран из группы, состоящей из 1-октанола, 2,2-диметилпропан-1,3-диола, бутан-2,3-диола, бутанола, этанола, изопропанола, монобутилового эфира этиленоксида-пропиленоксида, 1-пентанола, 3-пентанола, 2-метилпентан-2,4-диола, 1-гексанола, 3-гексанола, гексан-1,6-диола, гексан-2,5-диола, 1-гептанола, 3-гептанола и гептан-1,7-диола.

Предпочтительное воплощение I

Способ, как описано в первом воплощении D, в котором солюбилизатор выбран из группы, состоящей из 1-октанола, 2,2-диметилпропан-1,3-диола, бутан-2,3-диола, бутанола, этанола, изопропанола, монобутилового эфира этиленоксида-пропиленоксида, 1-пентанола, 3-пентанола, 2-метилпентан-2,4-диола, 1-гексанола, 3-гексанола, гексан-1,6-диола, гексан-2,5-диола, 1-гептанола, 3-гептанола и гептан-1,7-диола.

Предпочтительное воплощение J

Способ, как описано в первом воплощении Е, в которой солюбилизатор выбран из группы, состоящей из 1-октанола, 2,2-диметилпропан-1,3-диола, бутан-2,3-диола, бутанола, этанола, изопропанола, монобутилового эфира этиленоксида-пропиленоксида, 1-пентанола, 3-пентанола, 2-метилпентан-2,4-диола, 1-гексанола, 3-гексанола, гексан-1,6-диола, гексан-2,5-диола, 1-гептанола, 3-гептанола и гептан-1,7-диола.

Методы

Были использованы следующие аналитические методы:

Определение содержания фосфора в растительных маслах

Фосфор определяли с помощью ICP в соответствии с DEV E-22.

Определение содержания кальция и магния в растительных маслах

Кальций и магний определяли с помощью ICP в соответствии с DEV E-22.

Определение содержания воды по методу Карла Фишера

Содержание воды в масле определялось по методу Карла Фишера, DIN 51777.

Определение содержания свободных жирных кислот (СЖК)

Свободные жирные кислоты определяли с использованием прибора Foodlab из cdR (Италия), который является независимым, компактным аналитическим устройством, имеющим встроенный спектрофотометр; устройство состоит из блока инкубации с контролируемой температурой, имеющем 12 ячеек для кювет и 3 независимых измерительных ячейки, каждая из которых содержит 2 световых пучка различных длин волн.

После включения прибора Foodlab для фотометрического определения содержания свободных жирных кислот (СЖК), готовые к использованию аналитические кюветы из cdR предварительно нагревали до 37 °С, а затем метод определения свободных жирных кислот выбирали из меню и определяли значение холостой пробы для кюветы. Требуемый объем растительного масла, затем переносили пипеткой в раствор измерительной кюветы, состоящий из смеси различных спиртов, KOH и производных фенолфталеина. В зависимости от содержания свободных жирных кислот, традиционно используется образец 2,5 мкл для соевого масла и образец 1 мкл для рапсового масла. Объем взятый из пробы растительного масла отбрасывается один раз для того, чтобы промыть пипетку, а затем отбирается образец снова и переносится пипеткой в готовый раствор для измерения. Пипетка затем ополаскивали ровно десять раз мерным раствором для того, чтобы искажение объема образца масла было как можно меньше, насколько это возможно. Кювета затем переворачивали и поворачивали вертикально вручную в десять раз. Жирные кислоты в образце (при рН <7,0) вступают в реакцию с хромогенной частью и формируют цветной комплекс, интенсивность которого затем определяют при 630 нм в измерительной ячейке устройства. Она указывается устройством как процент олеиновой кислоты и пропорциональна общей концентрации кислоты в образце.

Определение объема смолы

С помощью этого определения измеряется фаза смолы ферментативно необработанной и ферментативно обработанной смолы, содержащейся в масле. 10 мл центрифужную пробирку нагревали до рабочей температуры реакционной смеси, и образцы (2 х 2 мл) вводили и уравновешивали, центрифугировали при 3000 оборотах в минуту в течение не менее 4 минут для того, чтобы отделить фазу смолы от масла. Образцы забирали из верхних масляных фаз масла. В целях документирования, результат формирования фазы дополнительно фотографировали.

Определение выхода масла

Выход масла определяется с помощью взвешивания массы масла, до и после реакции.

Определение величины ГЛБ по Гриффину

Значение ГЛБ для неионных поверхностно-активных веществ было рассчитано следующим образом:

где M1 обозначает молярную массу липофильной части молекулы, а М обозначает молярную массу молекулы в целом. Фактор 20 представляет собой коэффициент масштабирования свободно выбранный Гриффином. Таким образом получается шкала от 0 до 20.

Значение ГЛБ 1 указывает на липофильное соединение, химическое соединение, имеющее значение ГЛБ 20, имеет часть с высокой гидрофильностью. Значение от 3 до 8 назначается эмульгаторам вода/масло (W/O), от 8 до 18 назначается эмульгаторам O/W.

Примеры и чертежи

Изобретение ниже подробно поясняется с помощью примеров и чертежей. Подчеркнем, что примеры и чертежи имеют иллюстративную природу и иллюстрируют особенно предпочтительные воплощения настоящего изобретения и не ограничивают рамки настоящего изобретения каким-либо образом.

Чертежи демонстрируют:

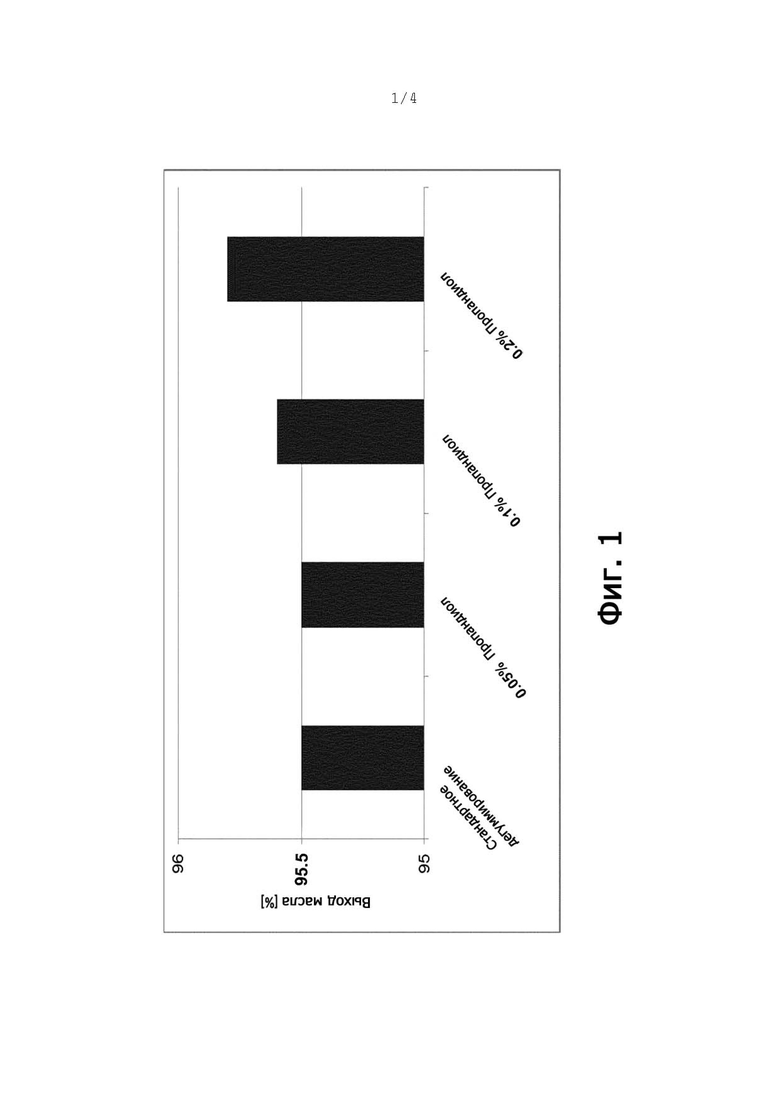

Фиг. 1 Выход масла после дегуммирования неочищенного соевого масла с различными концентрациями пропан-1,2-диола по сравнению со стандартным дегуммированием без пропан-1,2-диола;

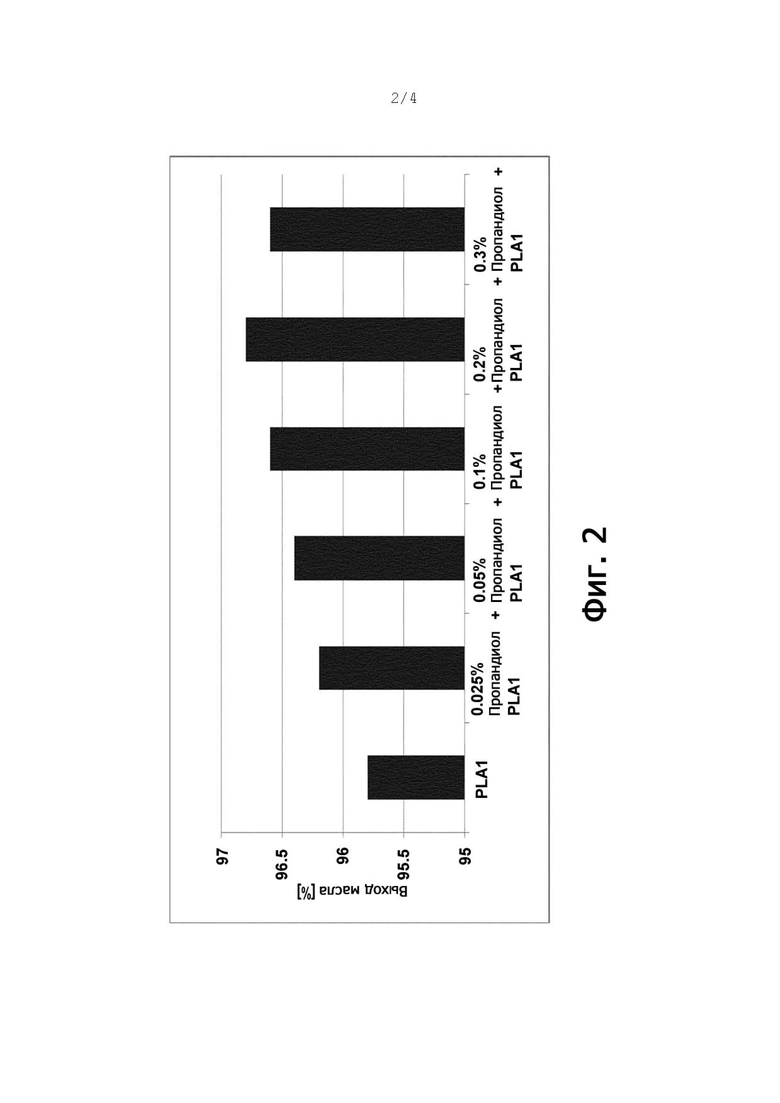

Фиг. 2 выход масла после дегуммирования неочищенного соевого масла с различными концентрациями пропан-1,2-диола и 0,5 единиц/г масла PLA1 по сравнению со стандартным дегуммированием PLA1 (0,5 единиц/г масла) без пропан-1,2- диола

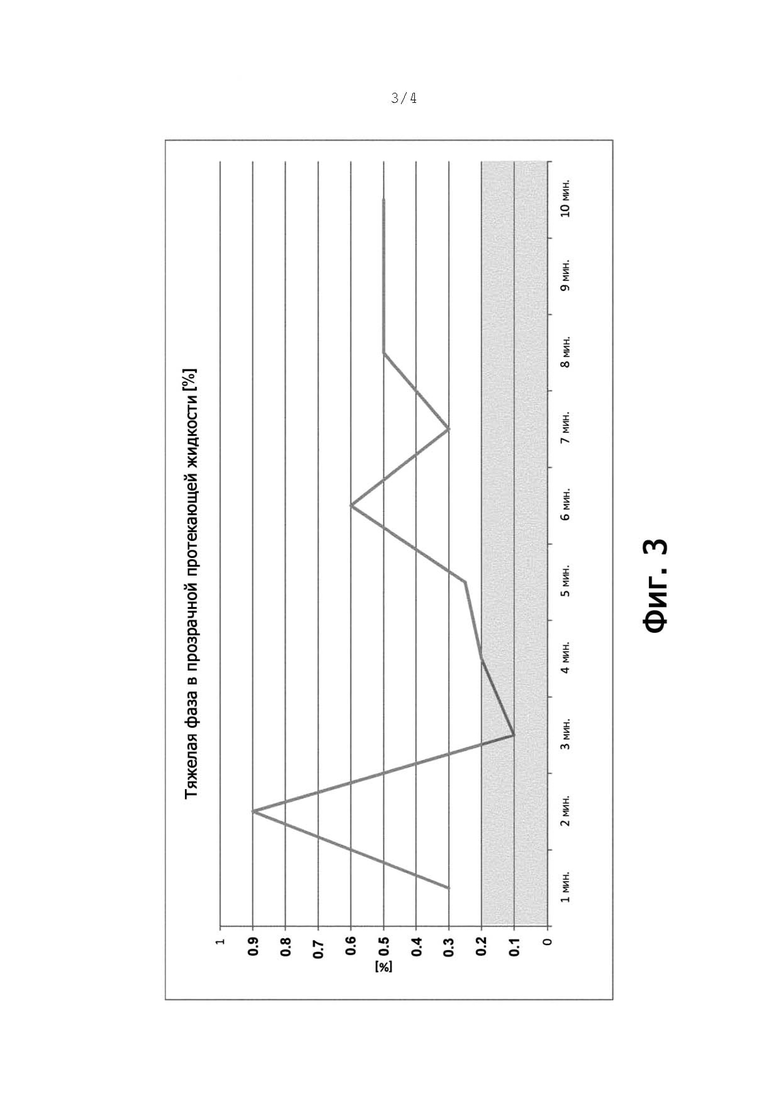

Фиг. 3 отделение соевого масла в опытно-промышленном масштабе после водного дегуммирования

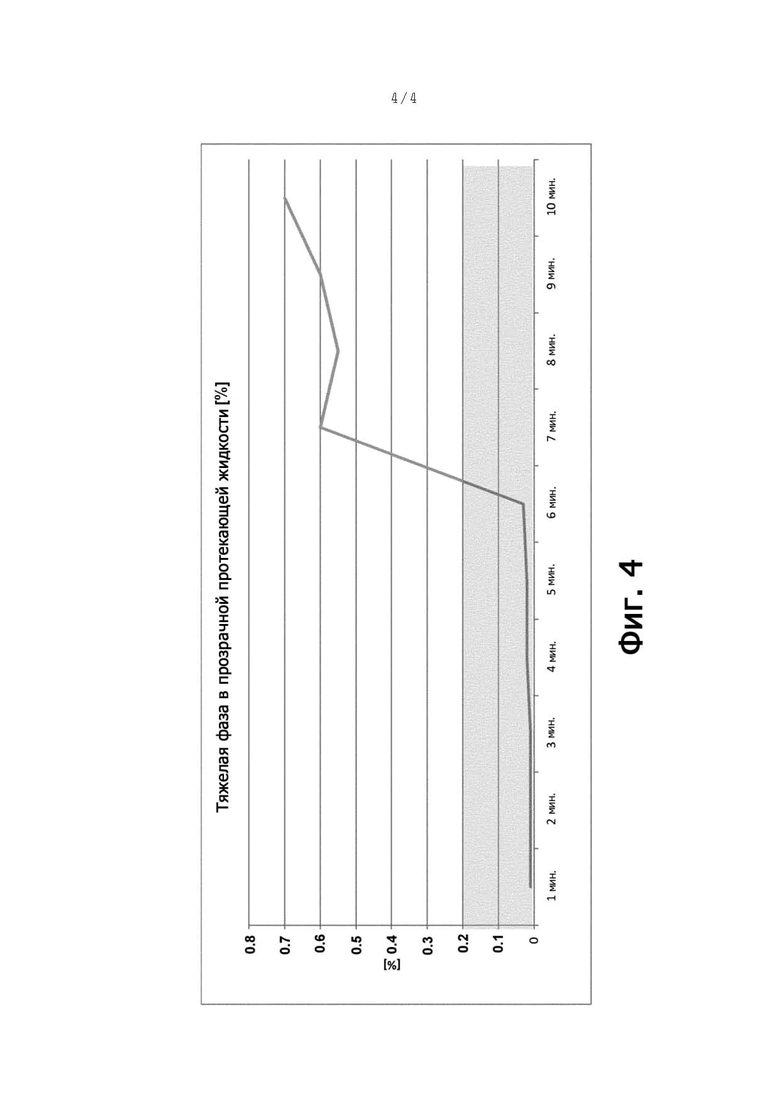

Фиг. 4 отделение соевого масла в опытно-промышленном масштабе после водного дегуммирования с добавлением 2,2 масс.% пропан-1,2-диола

Эти примеры были осуществлены на основе следующих вариантов реакции:

Таблица 1. Используемые солюбилизаторы

Вариант реакции 1. Дегуммирование неочищенного масла помощью лимонной кислоты, полная нейтрализация

Количество неочищенного масла, подлежащей обработке, составлявшее от 400 до 600 г, вводили в 1000 мл реактор DN120 Duran, и отбирали образцы для анализа. Масло в реакторе Duran нагревали с помощью электрической плитки до температуры от 40 до 85°С, предпочтительно от 45 до 80°С. При достижении желаемой температуры начиналось предварительное кондиционирование. С этой целью определенное количество, в зависимости от количества масла, лимонной кислоты (например, 1000 частей на миллион) отмеряли в масло. Затем полученную смесь диспергировали с помощью Ultraturrax® в течение периода времени от 5 секунд до 1 минуты, и реакционную смесь тщательно перемешивали при 150 оборотах в минуту в течение еще 15 минут, пока шла реакция с кислотой. В качестве альтернативы, реакционную смесь можно инкубировать при около при 600 оборотов в минуту при интенсивном перемешивании. Затем добавляли определенное количество раствора гидроксида натрия (1 моль/л, остаточное количество в от 1,5 до 2,5% от объема минус вода от добавления кислоты и добавления фермента). Цель добавления раствора гидроксида натрия заключалась в полной нейтрализации кислоты, включая свободные жирные кислоты в масле. Для этого требуется избыток щелочи 10-30%, предпочтительно 20%. Требуемое количество раствора гидроксида натрия рассчитывали по количествам кислот и их молярной массе. В качестве альтернативы, значение рН от 7 до 8 может быть установлено с помощью избытка раствора гидроксида натрия. После охлаждения до 48°С, либо после того, как температура поддерживалась на уровне 45°С или 80°С, раствор гидроксида натрия может быть диспергирован с помощью Ultraturrax® в течение 5 секунд. Реакционную смесь тщательно перемешивали в течение еще 10 минут. Затем вводили остаточное количество воды (от 0,5 до 5%), минус количество воды которое, уже добавлено при добавлении кислоты и щелочи. Температура в течение всей реакции остается на уровне 45-48°С или 80°С.

Добавление одного или нескольких солюбилизаторов (от 0,05 до 0,3 масс.% солюбилизатора/масло) может быть осуществлено в разное время в течение общей реакции; см. таблицу 2 ниже. С этой целью скорость мешалки может быть увеличена в течение короткого промежутка времени (1 минута при 900 оборотах в минуту), а затем перемешивание продолжается при более низкой скорости (150 оборотов в минуту).

Образцы отбирали через определенные промежутки времени. Образец отбирали с помощью пипетки, помещали в стеклянную центрифужную пробирку с контролируемой температурой (температура реакционной смеси), температуру регулировали, и центрифугировали со скоростью 3000 оборотов в минуту в течение не менее 4 минут для того чтобы отделить фазу смолы от масла. В целях документирования, результат формирования фазы фотографировали; Образцы надосадочной жидкости отбирали для определения содержания фосфора, кальция и магния.

Отделение фазы смол от масла осуществляли с помощью следующих стадий:

1. Выключение мешалки

2. Перенос масла в центрифужную чашку

3. Нагревание заполненной центрифужной чашки в сушильном шкафу при температуре 80°С в течение 15 минут

4. Отделение масла и тяжелой фазы в лабораторной центрифуге Eppendorf 5810R при 4000 оборотов в минуту в течение 10 минут.

Варианты дозирования для солюбилизаторов

Солюбилизаторы, перечисленные выше, могут быть добавлены к варианту реакции 1 в разные сроки. Сроки дозирования являются примерными и могут быть осуществлены в любое время во время реакции.

Таблица 2. Разные сроки дозирования для солюбилизаторов в процессе кислотного дегуммирования с полной нейтрализацией

Вариант реакции 2. Неочищенное масло, водное предварительное дегуммирование (получение лецитина)

В дополнительном варианте реакции, от 0,05 до 5 об.% воды добавляли к неочищенному маслу. Эмульсию тщательно перемешивали. В идеальном случае, реакция проводится при температуре от 30 до 80°C, предпочтительно – от 40 до 78°C. В дальнейшем ожидается разделение фаз, и твердые вещества оседают или могут быть удалены с помощью стандартного метода, известного специалисту в данной области, например, с помощью центрифугирования или фильтрации.

Отделение фазы смол от масла осуществляли с помощью следующих стадий:

1. Выключение мешалки

2. Перенос масла в центрифужную чашку

3. Нагревание заполненной центрифужной чашки в сушильном шкафу при температуре 80°С в течение 15 минут

4. Отделение масла и тяжелой фазы в лабораторной центрифуге Eppendorf 5810R при 4000 оборотов в минуту в течение 10 минут.

Добавление одного или более солюбилизаторов (от 0,05 до 0,3 масс.% солюбилизатора/масло) может быть осуществлено в разное время, например, перед добавлением воды или после добавления воды, в течение всей реакции; см. таблицу 3 ниже. С этой целью скорость мешалки может быть увеличена в течение короткого промежутка времени (1 минута при 900 оборотах в минуту), а затем перемешивание продолжается при более низкой скорости (150 оборотов в минуту).

Варианты дозирования для солюбилизаторов

Солюбилизаторы, перечисленные выше, могут быть добавлены к реакционному варианту 2 в разные сроки. Сроки дозирования являются примерными и дозирование может быть осуществлено в любой момент во время реакции.

Таблица 3. Разнообразные сроки дозирования солюбилизаторов в процессе водного дегуммирования

Вариант реакции 3. Неочищенное масло, частичная нейтрализация

Количество неочищенного масла, подлежащей обработке, от 400 до 600 г, вводили в 1000 мл реактор DN120 Duran, и отбирали образцы для анализа. Масло в реакторе Duran нагревали с помощью электрической плитки до температуры от 40 до 85°С, предпочтительно от 48 до 80°С. При достижении данной температуры начиналось предварительное кондиционирование. С этой целью определенное количество, в зависимости от количества масла, лимонной кислоты (например, 1000 частей на миллион) отмеряли в масло. Затем смесь тщательно перемешивали с помощью Ultraturrax® в течение 1 минуты. В качестве альтернативы, смесь инкубировали при около 600 оборотов в минуту в течение 15 минут при перемешивании, ожидая окончания реакции с кислотой. Затем добавляли определенное количество раствора гидроксида натрия (4 моль/л, остаточное количество от 1,5 до 2,5 об.% минус вода из добавления кислоты) до достижения рН от около 4 до 5, и смесь инкубировали при перемешивании в течение последующих 10 минут. Затем вносили остаточное количество воды (от 0,5 до 5 об.%), минус количество воды, уже добавленной при добавлении кислоты и щелочи. Температура в течение всей реакции остается на уровне от 45 до 80°С.

Добавление одного или более солюбилизаторов (от 0,05 до 0,3 масс.% солюбилизатора/масло) может быть осуществлено в разное время в течение всей реакции; см. таблицу 4. С этой целью скорость мешалки может быть увеличена в течение короткого промежутка времени (1 минута при 900 оборотах в минуту), а затем перемешивание продолжается при более низкой скорости (150 оборотов в минуту).

Образцы отбирали через определенные промежутки времени. Образец отбирали с помощью пипетки, помещали в стеклянную центрифужную пробирку с контролируемой температурой (температура реакционной смеси), температуру регулировали, и центрифугировали со скоростью 3000 оборотов в минуту в течение не менее 4 минут для того чтобы отделить фазу смолы от масла. В целях документирования, результат формирования фазы фотографировали; Образцы надосадочной жидкости отбирали для определения содержания фосфора, кальция и магния.

Отделение фазы смол от масла осуществляли с помощью следующих стадий:

1. Выключение мешалки

2. Перенос масла в центрифужную чашку

3. Нагревание заполненной центрифужной чашки в сушильном шкафу при температуре 80°С в течение 15 минут

4. Отделение масла и тяжелой фазы в лабораторной центрифуге Eppendorf 5810R при 4000 оборотов в минуту в течение 10 минут.

Варианты дозирования для солюбилизаторов

Солюбилизаторы, перечисленные выше, могут быть добавлены в вариант реакции 3 в разные моменты времени. Моменты дозирования являются примерными и дозирование может быть осуществлено в любой период времени в ходе реакции.

Таблица 4. Разнообразные сроки дозирования солюбилизаторов в процессе кислотного дегуммирования с частичной нейтрализацией

Вариант реакции 4. Неочищенное масло, частичная нейтрализация с ферментом

Количество неочищенного масла, подлежащее обработке, от 400 до 600 г, вводили в 1000 мл реактор DN120 Duran, и отбирали образцы для анализа. Масло в реакторе Duran нагревали с помощью электрической плитки до температуры от 40 до 85°С, предпочтительно от 48 до 80°С. При достижении данной температуры начиналось предварительное кондиционирование. С этой целью определенное количество, в зависимости от количества масла, лимонной кислоты (например, 1000 частей на миллион) отмеряли в масло. Затем смесь тщательно перемешивали с помощью Ultraturrax® в течение 1 минуты. В качестве альтернативы, смесь инкубировали при около 600 оборотов в минуту в течение 15 мин при перемешивании, до окончания реакции кислоты. Определенное количество раствора гидроксида натрия (4 моль/л, остаточное количество до 1,5 до 2,5 об.% минус вода из-за добавления кислоты и фермента) затем добавляли до достижения рН от около 4 до 5, и смесь инкубировали при перемешивании в течение еще 10 минут. После охлаждения до 48°С добавляли фермент, ферментную смесь или иммобилизат, для которых скорость перемешивания может быть увеличена на короткое время (до 900 оборотов в минуту в течение 1 минуты), затем продолжали перемешивание при более низкой скорости. Затем вводили остаточное количество воды (от 0,5 до 5%), минус количество воды которое, уже добавлено при добавлении кислоты и щелочи. Температура в течение всей реакции остается на уровне от 45 до 80°С. Выбор температуры здесь зависит от термической устойчивости фермента или смеси ферментов, используемых в каждом конкретном случае.

Добавление одного или более солюбилизаторов (от 0,05 до 0,3 масс.% солюбилизатора/масло) может быть осуществлено в разное время в течение общей реакции; см. таблицу 5. С этой целью скорость мешалки может быть увеличена в течение короткого промежутка времени (1 минута при 900 оборотах в минуту), а затем перемешивание продолжается при более низкой скорости (150 оборотов в минуту).

Образцы отбирали через определенные промежутки времени. Образец забирали с помощью пипетки, помещали в стеклянную центрифужную пробирку с контролируемой температурой (температура реакционной смеси), температуру регулировали, и центрифугировали со скоростью 3000 оборотов в минуту в течение не менее 4 минут для того чтобы отделить фазу смолы от масла. В целях документирования, результат формирования фазы фотографировали; Образцы надосадочной жидкости отбирали для определения содержания фосфора, кальция и магния.

Отделение фазы смол от масла осуществляли с помощью следующих стадий:

1. Выключение мешалки

2. Перенос масла в центрифужную чашку

3. Нагревание заполненной центрифужной чашки в сушильном шкафу при температуре 80°С в течение 15 минут

4. Отделение масла и тяжелой фазы в лабораторной центрифуге Eppendorf 5810R при 4000 оборотов в минуту в течение 10 минут.

Варианты дозирования для солюбилизаторов

Солюбилизаторы, перечисленные выше, могут быть добавлены к варианту реакции 4 в разное время. Сроки дозирования являются примерными и дозирование может быть осуществлено в любой момент во время реакции.

Таблица 5. Различные периоды дозирования для солюбилизаторов в процессе кислотного дегуммирования с частичной нейтрализацией и добавлением фермента

Вариант реакции 5. Неочищенное масло

Количество неочищенного масла, подлежащей обработке, от 400 до 600 г, вводили в 1000 мл реактор DN120 Duran, и отбирали образцы для анализа. Масло в реакторе Duran нагревали с помощью электрической плитки до температуры от 40 до 85°С, предпочтительно от 48 до 80°С. При достижении желаемой температуры начиналось предварительное кондиционирование. С этой целью определенное количество, в зависимости от количества масла, лимонной кислоты (например, 1000 частей на миллион) отмеряли в масло. Затем смесь тщательно перемешивали с помощью Ultraturrax® в течение 1 минуты. В качестве альтернативы, смесь инкубировали при около 600 оборотов в минуту в течение 15 мин при перемешивании, до окончания реакции кислоты. Определенное количество раствора гидроксида натрия (1 моль/л, остаточное количество до 1,5 до 2,5 об.% минус вода из добавления кислоты и фермента) затем добавляли до достижения рН от около 4 до 5, и смесь инкубировали при перемешивании в течение еще 10 минут. В качестве альтернативы, можно использовать избыток раствора гидроксида натрия для установления рН от 7 до 8 и инкубировать при перемешивании в течение еще 10 минут. После охлаждения до 48°С или после при поддержании температуры при 80°С, пропан-1,2-диол, добавляли в качестве солюбилизатора (от 0,05 до 0,3 масс.% пропан-1,2-диол масла), для которого скорость мешалки может быть увеличена на короткое время (до 900 оборотов в минуту в течение 1 минуты), а затем продолжали перемешивание при пониженной скорости.

Образцы отбирали через определенные промежутки времени. Образец забирали с помощью пипетки, помещали в стеклянную центрифужную пробирку с контролируемой температурой (температура реакционной смеси), температуру регулировали, и центрифугировали со скоростью 3000 оборотов в минуту в течение не менее 4 минут для того, чтобы отделить фазу смолы от масла. В целях документирования, результат формирования фазы фотографировали; Образцы надосадочной жидкости отбирали для определения содержания фосфора, кальция и магния.

Вариант реакции 6. Неочищенное масло

Количество неочищенного масла, подлежащего обработке, от 400 до 600 г, вводили в 1000 мл реактор DN120 Duran, и отбирали образцы для анализа. Масло в реакторе Duran нагревали с помощью электрической плитки до температуры от 40 до 85°С, предпочтительно от 48 до 80°С. При достижении данной температуры начиналось предварительное кондиционирование. С этой целью определенное количество, в зависимости от количества масла, лимонной кислоты (например, 1000 частей на миллион) отмеряли в масло. Затем смесь тщательно перемешивали с помощью Ultraturrax® в течение 1 минуты. В качестве альтернативы, смесь инкубировали при около 600 оборотов в минуту в течение 15 мин при перемешивании, до окончания реакции кислоты. Определенное количество раствора гидроксида натрия (1 моль/л, остаточное количество до 1,5 до 2,5 об.% минус вода из добавления кислоты и фермента) затем добавляли до достижения рН от около 4 до 5, и смесь инкубировали при перемешивании в течение еще 10 минут. После охлаждения до 48°С добавляли пропан-1,2-диол в качестве солюбилизатора и фермент, смесь фермента или иммобилизат, для которых скорость перемешивания может быть увеличена на короткое время (до 900 оборотов в минуту в течение 1 минуты), затем продолжали перемешивание при более низкой скорости.

Образцы отбирали через определенные промежутки времени. Образец забирали с помощью пипетки, помещали в стеклянную центрифужную пробирку с контролируемой температурой (температура реакционной смеси), температуру регулировали, и центрифугировали со скоростью 3000 оборотов в минуту в течение не менее 4 минут для того чтобы отделить фазу смолы от масла. В целях документирования, результат формирования фазы фотографировали; Образцы надосадочной жидкости отбирали для определения содержания фосфора, кальция и магния.

Примеры

Пример 1

Согласно варианту реакции 5, использовали неочищенное соевое масло со следующим начальным содержанием: фосфор 860 частей на миллион, кальций 63 частей на миллион, магний 60 частей на миллион и содержание свободных жирных кислот 0,45%. Неочищенное масло нагревали до 80°C и подвергали воздействию при этой температуре для предварительного кондиционирования водной лимонной кислотой (1000 частей на миллион), а затем нейтрализовали до рН от 7 до 8 водным раствором гидроксида натрия (1 моль/л). Затем добавляли различные концентрации пропан-1,2-диола (от 0,05 до 0,2 масс.% пропандиола), и продолжали перемешивание. Для сравнения образец перемешивали без пропан-1,2-диола (стандартное дегуммирование). Соотношение масло/вода (масса) составляло 98,5:1,5. Образцы отбирали через регулярные промежутки времени (таблица 6). В конце реакции, фазу смолы удаляли центрифугированием, а выход масла определяли взвешиванием массы.

Результаты приведены в таблице 6. Ясно видно, что увеличение концентрации пропан-1,2-диола, приводит к уменьшению ионов кальция (Ca), магния (Mg) и фосфора (Р). При стандартном дегуммировании соевого масла, следующие значения ионов были достигнуты после времени реакции один час: Ca: 4,7 частей на миллион; Mg: 3,7 частей на миллион и P: 42 частей на миллион. После проведения реакции в течение одного часа, следующие значения ионов достигались с 0,2 масс.% пропан-1,2-диола: Ca: 1,1 частей на миллион; Mg: 0,69 частей на миллион и P: 10 частей на миллион. Кроме того, выход масла увеличивается с пропан-1,2-диолом с 95,5 до 95,8 масс.%. Значения были подтверждены в повторных определениях. Таким образом, было показано, что дегуммирование масла является более эффективным и в результате добавления пропан-1,2-диола достигается более высокий выход масла.

Таблица 6. Дегуммирование с различными концентрациями пропан-1,2-диола по сравнению со стандартным дегуммированием

Пример 2

Согласно варианту реакции 6, использовали неочищенное соевое масло со следующим начальным содержанием: фосфор 860 частей на миллион, кальций 63 частей на миллион, магния 60 частей на миллион и содержание свободных жирных кислот 0,45%. Неочищенное масло подвергали предварительному кондиционированию водным раствором лимонной кислоты (1000 частей на миллион), а затем нейтрализовали до рН 4-5 водным раствором гидроксида натрия (1 моль/л). Затем добавляли фосфолипазу А1 (PLA1) из Thermomyces lanuginosus и различные концентрации пропан-1,2-диола (от 0,05 до 0,2 масс.%), согласно варианту реакции 6 и продолжали перемешивание. В качестве сравнения, перемешивали образец без пропан-1,2-диола (PLA1 стандартное дегуммирование). Соотношение масло/вода (массовое) составляло 98,5:1,5. Образцы отбирали через регулярные промежутки времени. В конце реакции, фазу смолы удаляли центрифугированием, а выход масла определяли взвешиванием массы. Температуру реакции поддерживали при 48°С в течение всего времени реакции. Что касается разделения, то процедура была проведена, как описано в отношении варианта реакции 6. До разделения каждый из образцов предварительно нагревали до 80°С.

Результаты приведены в таблице 7. Ясно видно, что увеличение концентрации пропан-1,2-диола приводит к увеличению выхода масла и что использование, например, 0,2 масс.% пропан-1,2-диола + PLA1 допускает дальнейшее увеличение примерно на 1% дегуммированного соевого масла. Значения были подтверждены в повторных определениях. Таким образом, было показано, что дегуммирование масла является более эффективным и в результате добавления пропан-1,2-диола достигается более высокий выход масла.

Таблица 7. Дегуммирование с различными концентрациями пропан-1,2-диола и PLA1 по сравнению со стандартным дегуммированием PLA1

стандартное дегуммирование

+ 0,5 единиц/г PLA1

+ 0,5 единиц/г PLA1

+ 0,5 единиц/г PLA1

Пример 3. Водное дегуммирование/производство лецитина в случае неочищенного соевого масла и неочищенного рапсового масла (вариант реакции 2)

В рамках этого примера исследовали эффект добавок по изобретению на водное дегуммирование неочищенного соевого масла и неочищенного рапсового масла. С этой целью, использовали солюбилизаторы в концентрации 0,2 масс.% в расчете на количество масла. Неочищенные растительные масла, используемые для этой цели, характеризуются следующими аналитическими данными:

Таблица 8. Характеристики масел, используемых в примере 3

530 г неочищенного растительного масла (неочищенного соевого и рапсового масла), после взвешивания бака реактора, вводили в реактор Duran, нагревали до 60°С и перемешивали при скорости мешалки 150 об./мин.

За этим следовало добавлением воды и любого солюбилизатора: 2,5% общего количества воды использовали в случае соевого масла и 3% общего количества воды - в случае рапсового масла.

В заявляемых партиях добавку сначала смешивали с водой в стакане, а затем вводили в реактор Duran через воронку. Полученную смесь перемешивали при 60°C в течение 60 минут. Затем отбирали из реакционной смеси образцы для анализа содержания P, Ca, Mg и свободных жирных кислот.

Наконец, реакционную смесь нагревали до 80°C, чтобы подготовиться к разделению, выключали мешалку, и реакционную смесь оставляли стоять в течение 5 минут. После этого масло (реакционная смесь) переносили в центрифужную чашку и нагревали при 80°С в сушильном шкафу в течение еще 15 минут, а затем центрифугировали при 4000 оборотах в минуту в лабораторной центрифуге в течение 10 минут. И, наконец, масляную фазу выгружали и массу тяжелой фазы определяли с помощью взвешивания центрифужной чашки. И, наконец, выход масла определяли путем взвешивания масла, оставшегося после дегуммирования, с помощью массы используемого масла.

Таблица 9. Результаты водного дегуммирования неочищенного соевого масла с добавками по изобретению или без них

(Стандартное дегуммирование)

1-октанол

1-гептанол

3-гептанол

1-гексанол

3-гексанол

1-пентанол

3-пентанол

гептан-1,7-диол

2-метилпентан-2,4-диол

гексан-1,6-диол

гексан-1,2-диол

гексан-2,5-диол

2,2-диметилпропан-1,3-диол

бутан-2,3-диол

пропан-1,2-диол

Исследования с различными солюбилизаторами в дозировке 0,2 масс.% в каждом случае показали значительное увеличение выхода масла для некоторых солюбилизаторов. Наилучшие результаты показали гептан-1,7-диол, гексан-2,6-диол, гексан-2,5-диола и 2,2-диметилпропан-1,3-диол. С помощью этих добавок при определенных условиях достигается увеличение выхода масла на 1% или более.

Таблица 10, относящаяся к примеру 3. Результаты водного дегуммирования неочищенного рапсового масла с добавками по изобретению и без них

(Стандартное дегуммирование)

1-октанол

3-гептанол

гептан-1,7-диол

2-метилпентан-2,4-диол

пропан-1,2-диол

Результаты, представленные в приведенной выше таблице, показывают, что также возможно с отдельными добавками по изобретению увеличить выход масла при водном дегуммировании рапсовых масел.

Как при водном дегуммировании соевого масла, так и при водном дегуммировании рапсового масла, добавки по изобретению не уменьшают уровень P в значительной степени. Этот эффект желателен, так как при производстве лецитина из водной смолы, негидратируемые фосфолипиды, которые остаются в масле в этом случае не переносятся в водную смолу. При обработке лецитина они будут просто разбавлять гидратируемые фосфолипиды и особенно фосфатидилхолин и должны удаляться сложным образом.

Пример 4. Водное дегуммирование/производство лецитина с различными периодами внесения дозы солюбилизатора для соевого масла (вариант реакции 2)

Для исследования влияния времени внесения дозы солюбилизаторов на выход масла, были выбраны солюбилизаторы гептан-1,7-диол и пропан-1,2-диол. Исследования проводились с соевым маслом в соответствии с примером 3. Процедура, как правило, была аналогична описанной в примере 3, за исключением того, что момент внесения дозы для двух используемых солюбилизаторы варьировался:

Таблица 11, относящаяся к примеру 4. Водное дегуммирование/производство лецитина с различным временем внесения дозы солюбилизатора для соевого масла (с использованием смеси гептан-1,7-диола и пропан-1,2-диола в качестве солюбилизатора)

Без солюбилизатора

гептан-1,7-диол

в качестве стандарта

с добавлением воды

гептан-1,7-диол

За 5 минут до добавления воды

гептан-1,7-диол

Через 30 минут после добавления воды

гептан-1,7-диол

За 5 минут до окончания реакции

0,20%

пропан-1,2-диол

в качестве стандарта

с добавлением воды

пропан-1,2-диол

За 5 минут до добавления воды

пропан-1,2-диол

Через 30 минут после добавления воды

пропан-1,2-диол

За 5 минут до окончания реакции

В случае солюбилизатора гептан-1,7-диола оказалось, что его лучше использовать вместе с водой, непосредственно в начале производства лецитина для достижения максимального выхода масла. В случае пропан-1,2-диола внесение дозы незадолго до конца реакции было наиболее благоприятным. Полученные результаты свидетельствуют о том, что наиболее благоприятное время внесения дозы зависит от химической структуры солюбилизатора.

Пример 5

Частичная нейтрализация в неочищенном масле при 48°С без фермента, разделение при 80°С - эксперименты с соевым маслом и рапсовым маслом (вариант реакции 3)

В этом варианте реакции были созданы условия, которые как правило, создаются при ферментативном дегуммировании масла, но доза фермента не вводился. Эти измерения служат в качестве эталона для реакционных смесей, рассмотренных в последующих примерах для ферментативного дегуммирования масла. В данном случае можно рассмотреть влияние добавок на исходную ситуацию ферментативного дегуммирования масла. Кроме того результаты документально подтверждают положительное влияние добавок по изобретению в случае частичной нейтрализации лимонной кислотой.

В следующей таблице приведены характеристики используемых масел:

Таблица 12. Характеристики масел, используемых в примере 5

530 г сырого растительного масла (неочищенное соевое масло и рапсовое масло), после взвешивания бака реактора, вводили в реактор Duran, нагревали до 48°С и перемешивали при скорости мешалки 150 об./мин. После этого, 1000 частей на миллион 50% лимонной кислоты (в зависимости от значений кальция и магния и значения фосфора) отмеряли в полученную смесь и перемешивали в течение еще 15 минут. За этим следовала частичная нейтрализация 4 молярным (16%) раствором гидроксида натрия до рН 4. Количество щелочи, требуемое для данной цели определяли заранее в кривой титрования лимонной кислотой. После 10 минут дополнительного времени реакции, вводили воду (сравнительные эксперименты) или воду с добавлением солюбилизатора (изобретательская процедура). В случае дегуммирования соевого масла использовали 2,5% от общего количества воды, а в случае рапсового масла - 3% от общего количества воды. Количество добавляемой воды на этой стадии соответствовал общему количеству воды минус количество добавленной воды с кислотой и щелочью и 0,2% солюбилизатора.

Если были использованы добавки согласно изобретению, то они (0,2 масс.% добавки в каждом случае, из расчета общего количества масла) смешивали с водой в химическом стакане и затем добавляли к реакционной смеси через воронку. Время реакции составляло 60 минут. Для проведения анализа были отобраны образцы из реакционной смеси через 10, 30 и 60 минут.

Наконец, реакционную смесь, для подготовки к разделению, нагревали до 80°C, выключали мешалку, и реакционную смесь оставляли стоять в течение 5 минут. После этого масло (реакционная смесь) переносили в центрифужную чашку и нагревали в сушильном шкафу при температуре 80°С в течение еще 15 минут, а затем центрифугировали в лабораторной центрифуге при 4000 оборотов в минуту в течение 10 минут. И, наконец, масляную фазу переливали и, путем взвешивания центрифужной чашки, определяли массу тяжелой фазы.

Таблица 13, относящаяся к примеру 5: частичная нейтрализация соевого масла после обработки лимонной кислотой

1-октанол

1-гептанол

3-гептанол

1-гексанол

3-гексанол

1-пентанол

3-пентанол

гептан-1,7-диол

2-метилпентан-2,4-диол

гексан-1,6-диол

гексан-1,2-диол

гексан-2,5-диол

2,2-диметилпропан-1,3-диол

бутан-2,3-диол

пропан-1,2-диол

Результаты измерений для соевого масла в приведенной выше таблице показывают, что солюбилизаторы по данному изобретению приводят к увеличению выхода масла в этих условиях проведения реакции. При концентрации 0,2 масс.%, используемой, можно добиться увеличения выхода масла до 1,5%. Добавки также способствуют снижению содержания фосфора в масле и к уменьшению двухвалентных ионов Mg 2+ и Са 2+ в масле.

Пример 5

Таблица 14. Частичная нейтрализация рапсового масла после обработки лимонной кислотой

1-октанол

3-гептанол

гептан-1,7-диол

2-метилпентан-2,4-диол

пропан-1,2-диол

В таблице показано, что с отдельными добавками по изобретению также возможно повысить выход масла согласно изобретению при дегуммировании рапсового масла в этих условиях. Гептана-1,7-диол особенно хорошо подходит для этой цели.

Пример 6. Частичная нейтрализация неочищенного масла при 48°С без фермента, разделение при 80°C с различными временами добавления солюбилизатора (вариант реакции 3)

В рамках этого примера, изучали влияние времени внесения дозы при дегуммировании масла в частичной нейтрализации в неочищенном масле, как показано в Примере 5. Для обеспечения сопоставимости результатов, то же соевое масло использовали как и для примера 5:

Таблица 15. Характеристики соевого масла, используемые в примере 6

Для проверки эффективности дегуммирования соевого масла, процедуру проводили точно также как описано в примере 5. Попросту говоря для добавок по изобретению выбирали различные времена внесения дозы:

Вариант 4а — добавление 0,2% солюбилизатора за 5 минут до добавления кислоты

Вариант 4b — добавление 0,2% солюбилизатора вместе с добавлением кислоты

Вариант 4c — добавление 0,2% солюбилизатора через 7 минут после добавления кислоты

Вариант 4d — добавление 0,2% солюбилизатора вместе с добавлением щелочи

Вариант 4e — добавление 0,2% солюбилизатора через 5 минут после добавления щелочи

Вариант 4f — добавление 0,2% солюбилизатора через 30 минут после добавления воды

Вариант 4g — добавление 0,2% солюбилизатора За 5 минут до окончания реакции

Таблица 16. относящаяся к примеру 6 частичная нейтрализация соевого масла и гептан-1,7-диол и пропан-1,2-диол в качестве добавки

(Стандартное дегуммирование)

гептан-1,7-диол

в качестве стандарта

с добавлением воды

гептан-1,7-диол

5 минут перед добавлением кислоты (вариант а)

гептан-1,7-диол

с добавлением кислоты (вариант b)

гептан-1,7-диол

Через 7 минут после добавления кислоты (вариант c)

гептан-1,7-диол

с добавлением щелочи (вариант d)

гептан-1,7-диол

Через 5 минут после добавления щелочи (вариант е)

гептан-1,7-диол

Через 30 мин после добавления воды (вариант f)

гептан-1,7-диол

За 5 минут до окончания реакции (вариант d)

пропан-1,2-диол

в качестве стандарта

с добавлением воды

пропан-1,2-диол

За 5 минут перед добавлением кислоты (вариант а)

пропан-1,2-диол

с добавлением кислоты (вариант b)

пропан-1,2-диол

Через 7 минут после добавления кислоты (вариант c)

пропан-1,2-диол

с добавлением щелочи (вариант d)

пропан-1,2-диол

Через 5 минут после добавления щелочи (вариант е)

пропан-1,2-диол

Через 30 мин после добавления воды (вариант f)

пропан-1,2-диол

За 5 минут до окончания реакции (вариант d)

В случае гептан-1,7-диола в качестве добавки, как с точки зрения выхода масла, так и в отношении снижения уровней P и ионов, было установлено, что внесение дозы с водой или кислотой является наиболее благоприятным.

Пример 7. Ферментативное дегуммирование с фосфолипазой A1

Частичная нейтрализация в неочищенном масле при 48°С с ферментом, разделение при 80°С (вариант реакции 6)

В рамках этого примера рассматривается влияние солюбилизаторов по изобретению на ферментативное дегуммирование масла с помощью фосфолипазы А1. Для того, чтобы иметь возможность разделить воздействие фермента и добавок, данные измерений должны быть сопоставлены с результатами в примере 5 (идентичные условия эксперимента, но обработка без добавления фермента).

В следующей таблице приведены характеристики используемых масел:

Таблица 17. Характеристики масел, используемых в примере 7 (идентичное масло в примерах 5 и 6)

Для этих исследований процедура была аналогична частичной нейтрализации, описанной в примере 5 (без фермента); другими словами, были выбраны такие же условия, как и в примере 5, но был добавлен только один фермент. Использовали фермент PLA1 в количестве 0,5 единиц/г масла.

Солюбилизаторы использовали в концентрации 0,2 масс.% относительно масла. Внесение дозы фермента с последующей частичной нейтрализацией с добавлением воды (и солюбилизатор в оригинальных партиях). Как и в примере 5, 2,5% общего количества воды использовали в случае соевого масла и 3% общего количества воды в случае рапсового масла, за вычетом количества воды, добавленной с кислотой и щелочью, и 0,2% солюбилизатора в расчете на количество используемого масла.

Солюбилизатор и фермент сначала смешивали с водой в химическом стакане и затем добавляли к реакционной смеси через воронку. Дальнейшая процедура была проведена, как описано в примере 5.

Таблица 18 для примера 7. Ферментативное дегуммирование соевого масла

1-октанол

+ 0,5 единиц/г PLA1

1-гептанол

+ 0,5 единиц/г PLA1

3-гептанол

+ 0,5 единиц/г PLA1

1-гексанол

+ 0,5 единиц/г PLA1

3-гексанол

+ 0,5 единиц/г PLA1

1-пентанол

+ 0,5 единиц/г PLA1

3-пентанол

+ 0,5 единиц/г PLA1

гептан-1,7-диол

+ 0,5 единиц/г PLA1

2-метилпентан-2,4-диол

+ 0,5 единиц/г PLA1

гексан-1,6-диол

+ 0,5 единиц/г PLA1

гексан-1,2-диол

+ 0,5 единиц/г PLA1

гексан-2,5-диол

+ 0,5 единиц/г PLA1

2,2-диметилпропан-1,3-диол

+ 0,5 единиц/г PLA1

бутан-2,3-диол

+ 0,5 единиц/г PLA1

пропан-1,2-диол

+ 0,5 единиц/г PLA1

Результаты показывают, что ряд добавок может увеличить выход масла в случае ферментативного дегуммирования соевого масла с помощью фосфолипазы 1, и выбранная доза 0,2% дает наибольшее увеличение выхода масла на 0,5% в случае использования 2-метилпентан- 2,4-диола и гексан-1,2-диола.

Некоторые добавки, особенно 1-октанол, 3-гептанол, 2,3-диметилпропан-1,3-диол, бутан-2,3-диол и пропан-1,2-диол, также приводят к ускорению реакции по сравнению с ферментативным дегуммированием без добавок, что особенно заметно по уровням P в масле через 10 минут. Примером такой добавки является добавка 2,2-диметилпропан-1,3-диол, использование которого снижает уровень P по истечении 10 минут до 15 частей на миллион по сравнению с 57 частями на миллион Р в случае ферментативного дегуммирования без добавок.

Таблица 19, относящаяся к примеру 7. Ферментативное дегуммирование рапсового масла без добавления солюбилизаторов и с добавлением

1-октанол

+ 0,5 единиц/г PLA1

3-гептанол

+ 0,5 единиц/г PLA1

гептан-1,7-диол

+ 0,5 единиц/г PLA1

2-метилпентан-2,4-диол

+ 0,5 единиц/г PLA1

пропан-1,2-диол

+ 0,5 единиц/г PLA1

Было установлено, что добавки оказывают на ферментативное дегуммирование рапсового масла с помощью PLA1 воздействие, отличное от воздействия на соевое масло. Кроме того, можно идентифицировать добавки согласно изобретению, которые демонстрируют положительный эффект в отношении уменьшения уровней Р и ионов. Это особенно относится к применению 2-метилпентан-2,4-диола и пропан-1,2-диола.

Пример 8. Частичная нейтрализация и ферментативное дегуммирование с добавлением полигликолей

При использовании условий реакции в примере 7, исследовали эффект полигликоля на дегуммирование с лимонной кислотой с частичной нейтрализацией и ферментативное дегуммирование (варианты реакций 3 и 4). Для этой цели использовали полигликоль В11/50. Это монобутиловый эфир этиленоксида-пропиленоксида, в котором группы этиленоксида и пропиленоксида распределены случайным образом (средняя молярная масса: 1300 г/моль и значение ГЛБ: 9,58). Соединение было приобретено у Clariant Produkte (Deutschland) GmbH из Гендорф.

Для этой цели использовали соевое масло со следующими характеристиками:

Таблица 20. Характеристики используемого соевого масла

Для экспериментов с частичной нейтрализацией, процедура проводили, как описано в примере 5 (вариант реакции 3); для экспериментов по ферментативному дегуммированию, процедура проводили, как описано в примере 7 (вариант реакции 4). Только добавление воды было снижено с 2,5 до 2%. В экспериментах с добавкой использовали 0,2 масс.% добавки в каждом конкретном случае относительно масла.