Область техники

Изобретение относится к машиностроению и может быть использовано, например, при изготовлении элементов пневматических систем тормозного оборудования подвижного состава рельсового транспорта (железнодорожного, метрополитена), а более конкретно – при изготовлении гибких соединительных рукавов, предназначенных, например, для соединения пневмоприборов с воздушными магистралями или для соединения воздушных магистралей между собой.

Уровень техники

Известен способ сборки соединительного рукава, в котором предусмотрена возможность обжима концов оплетки, выступающей за торцевую поверхность резинового шланга, благодаря повороту кулачков обжима оплетки ниже плоскости упора для шланга (а.с. № SU1668807, F16L 33/20, 07.08.91, аналог). Данное устройство имеет сложную конструкцию и не обеспечивает надежности соединения.

Известен способ сборки соединительного рукава, при котором шланг с оплеткой вводят в ниппель до упора в торец проточки и фиксируют в этом положении изнутри трубчатым вкладышем. Оплетку с торца хвостовика отделяют от шланга, укладывают по контуру обжимной втулки и жестко закрепляют втулкой (пат. № RU 100175, F16L 11/00, 10.12.10, аналог). Недостатком данного способа является сложный и трудоемкий процесс предварительной сборки, который снижает производительность сборки в целом.

Наиболее близким по технической сущности к заявляемому способу является способ сборки соединительного рукава, при котором на резинотекстильный шланг надевают оплетку и распределяют её по всей длине шланга, добиваясь ее прилегания по всей поверхности шланга. После чего оплетку обрезают, выравнивая ее концы с концами шланга. Торцевые поверхности шланга и оболочки закрывают плотным герметизирующим слоем, сформированным из термоусадочной пленки. Затем на концы резинотекстильного шланга устанавливают присоединительные элементы и закрепляют их посредством хомутиков, обжимая их специальным зажимом с фигурными губками и фиксируя хомутик при помощи гайки и болта (пат. № RU159131, B60T 17/00, 10.02.16, прототип)). Монтаж хомутика на армированном оплеткой рукаве довольно затруднителен из-за подвижности при затягивании хомутика переплетенных нитей оплетки. Происходит расползание нитей оплетки с проникновением внутреннего язычка хомута под плетение оплетки, в результате чего обжим хомута получается неравномерным с деформированной в местах обжима оплеткой. Также образованные между нитями плетения оплетки промежутки могут ослабить место крепления хомута на рукаве.

Раскрытие изобретения

Технический результат заключается в повышении производительности сборки соединительного рукава за счёт уменьшения трудоемкости сборки, а также в повышении надежности обжатия соединительного рукава, путем исключения брака при его сборке и вторичных обжимов хомута.

Указанный технический результат достигается тем, что в процессе сборки соединительного рукава на резинотекстильный шланг надевают оплетку и распределяют по всей длине шланга, добиваясь её прилегания по его поверхности; затем на каждый конец шланга устанавливают присоединительный элемент и закрепляют его посредством хомута, который размещают на конце шланга, обжимают при помощи зажима и фиксируют при помощи гайки и болта, при этом согласно изобретению, длину оплетки выбирают меньше длины шланга на величину, равную удвоенному расстоянию L от торца шланга до торца края оплетки, рассчитываемому по формуле:

где: l1 – расстояние от торца резинового шланга до ближнего края хомута,

l2 – ширина хомута,

при размещении хомута каждый край оплетки располагают под хомутом с целью обеспечения его взаимодействия при обжиме хомута с вогнутой внутренней центральной поверхностью ленты хомута, при этом в процессе обжима одна выпуклая поверхность гребешка хомута взаимодействует с поверхностью резинотекстильного шланга, а другая – с поверхностью оплетки.

При этом, согласно изобретению, после распределения оплётки по всей длине шланга оплётку обрезают.

При этом, согласно изобретению, перед обжимом рукава хомутом обжимаемый край оплетки смазывают консистентной смазкой.

При этом, согласно изобретению, присоединительный элемент запрессовывают при помощи пневмоцилиндров.

При этом, согласно изобретению, оплетка выполнена металлической.

Используемый на подвижном составе соединительный рукав должен обладать достаточной гибкостью, во-первых, для компенсации допускаемых погрешностей в расстояниях между элементами пневматических систем тормозного оборудования, а во-вторых, при сцепке двух рукавов между собой – для выдерживания естественного подковообразного изгиба и создания оптимальных условий расцепки быстроразъемного соединения в случае его применения. Поэтому оптимальным выбором для основы гибкого соединительного рукава является резинотекстильный шланг. Однако при длительном воздействии на резинотекстильный шланг воздуха, тепла и света, в резине происходит необратимый процесс, ухудшающий ее эластичные свойства, который называется старением резины. Поэтому для защиты соединительного рукава в его конструкции применяется металлическая оплетка, которая предотвращает повреждения наружного слоя резинотекстильного шланга, возникающие от ударов, истирания и порезов, принимая на себя механические воздействия, а также защищает всю поверхность шланга от ультрафиолетового излучения, способствующего разрушению гибкого шланга. При этом подвижное расположение защищающей шланг металлической оплетки на теле резинотекстильного шланга сохраняет достаточную гибкость соединительного рукава в целом.

Отличительной особенностью предлагаемого способа сборки соединительного рукава является то, что длину оплетки выбирают с учетом расположения хомута и его ширины. При размещении хомута каждый край обрезанной оплетки располагают под хомутом с целью обеспечения его взаимодействия при обжиме хомута с вогнутой внутренней центральной поверхностью ленты хомута. В процессе обжима хомута при расположенной таким образом оплетке одна выпуклая поверхность гребешка хомута взаимодействует с поверхностью резинотекстильного шланга, а другая – с поверхностью оплетки. Безупречное перемещение поверхности гребешка хомута по стабильной поверхности толстостенного резинотекстильного рукава передается на перемещение поверхности гребешка хомута по неустойчивому плетению оплетки. Тем самым исключается расползание нитей оплетки под хомутом при обжиме, проникновение внутреннего язычка хомута под плетение оплетки. Хомут движется по четко заданному направлению и сохраняет свое изначально установленное местоположение относительно поверхности рукава.

Таким образом, при использовании заявляемого решения достигается указанный технический результат: повышение производительности сборки соединительного рукава за счёт уменьшения трудоемкости сборки, а также повышение надежности обжатия соединительного рукава, путем исключения брака при его сборке и вторичных обжимов хомута.

Краткое описание чертежей

Изобретение поясняется описанием конкретного примера ее выполнения и прилагаемыми графическими материалами, где на:

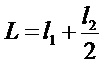

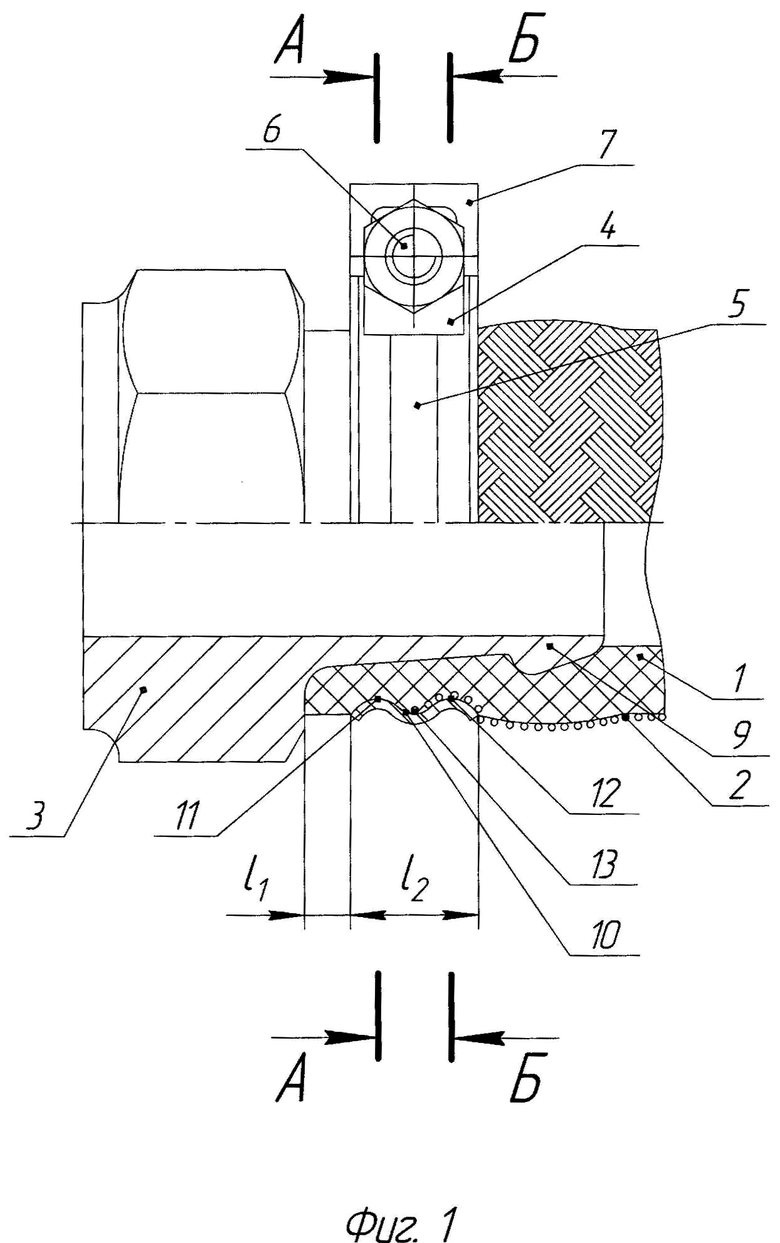

- фиг.1 изображено расположение края оплетки в теле хомута при сборке соединительного рукава;

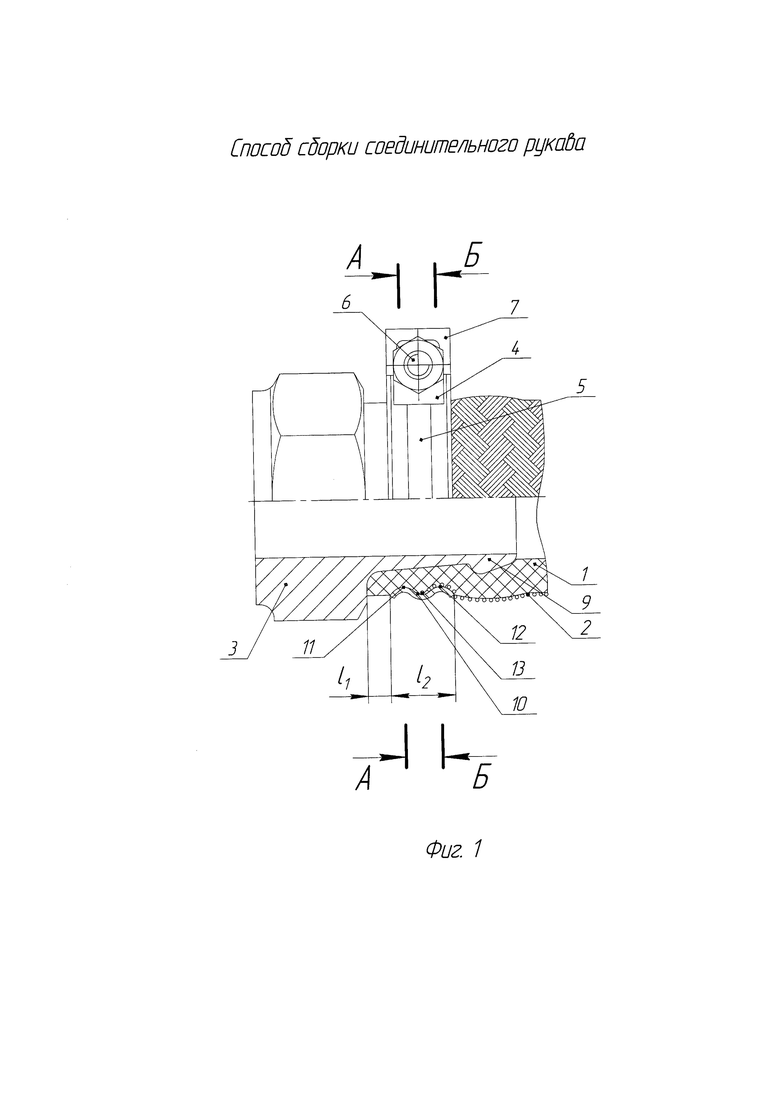

- фиг.2 (разрез А–А фиг. 1, взаимодействие контактирующей поверхности гребешка хомута с поверхностью резинотекстильного шланга);

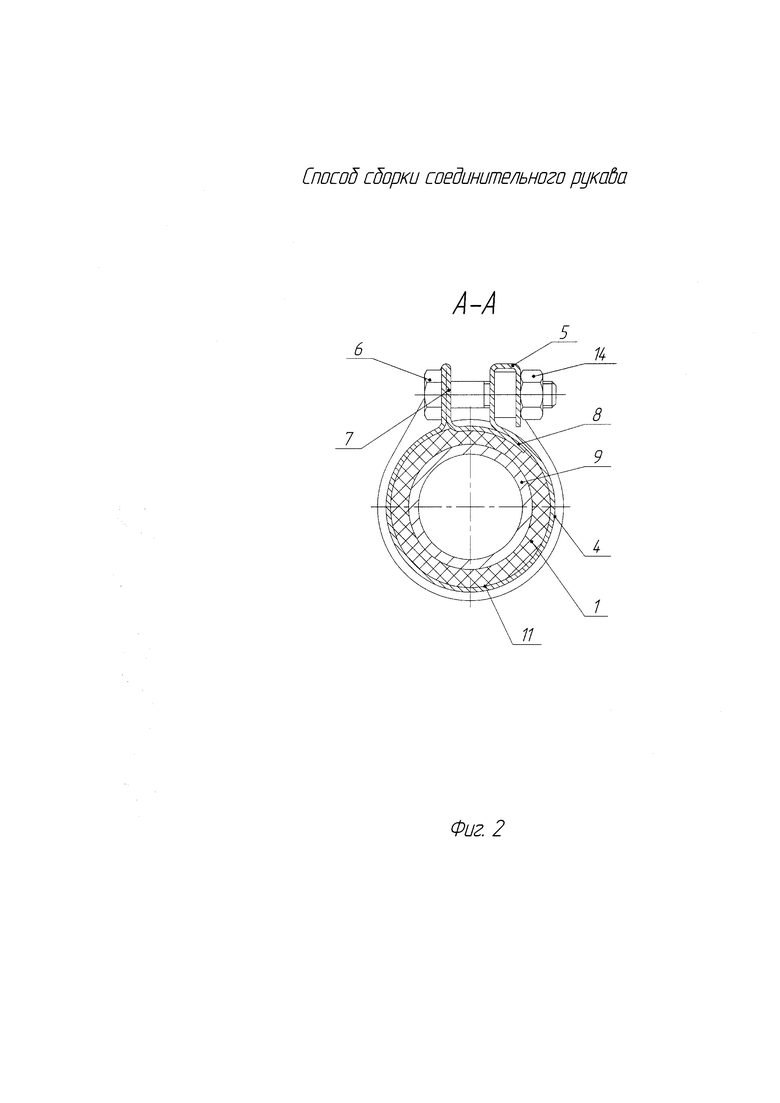

- фиг.3 (разрез Б–Б фиг. 1, взаимодействие контактирующей поверхности гребешка хомута с подвижной поверхностью оплетки).

Осуществление изобретения

Соединительный рукав представляет собой резинотекстильный шланг 1 в металлической оплетке 2 (фиг.1), на каждом конце которого установлен, присоединительный элемент 3. Положение присоединительного элемента 3 зафиксировано посредством хомута 4, который выполнен с обхватом резинотекстильного шланга 1 в оплетке 2.

Используемый для обжима хомут 4 имеет традиционную конструкцию (ГОСТ 2593-82) и выполнен в виде ленты 5 с волнообразным профилем в поперечном сечении (фиг. 2) и отогнутыми под стяжной болт 6 ушками 7, в которых выполнены соответствующие отверстия. При затяжке хомута 4 один край ленты 5 заводится под другой, образуя тем самым замкнутый круговой контур (фиг. 2,3), который обеспечивает соосность отверстий в ушках 7 хомута 4 и равномерное распределение усилия натяжения резинотекстильного шланга 1 в оплетке 2, создаваемого профилем хомута 4. При этом внутренний участок зажимной ленты 5 переходит в конце во внутренний язычок 8, опирающийся на цилиндрическую поверхность соединительного рукава.

Таким образом, лента 5 хомута 4 образует замкнутый круговой контур с равномерной затяжкой резинотекстильного шланга 1 в оплетке 2 нажимом болта 6 на внутренний язычок 8, опирающийся на поверхность соединительного рукава, и образованием радиального обжатия (фиксации) резинотекстильного шланга 1 в оплетке 2 на цилиндрической поверхности хвостовика 9 присоединительного элемента 3 (фиг. 1,2).

Поперечный профиль ленты 5 выполнен таким образом, что сопрягаемая с рукавом внутренняя поверхность выполнена из трех частей: центральной части 10, имеющей вогнутую контактирующую поверхность и два гребешка 11 и 12 с выпуклой контактирующей поверхностью, расположенных по краям хомута 4, задающих направление хомуту 4 при его затягивании на рукаве.

В процессе сборки соединительного рукава на резинотекстильный шланг 1 надевают оплетку 2 и распределяют по всей длине шланга 1, добиваясь её прилегания по всей поверхности шланга 1. При этом длину оплетки выбирают меньше длины шланга на величину, равную удвоенному расстоянию L от торца шланга до торца края оплетки, рассчитываемому по формуле:

где: l1 – расстояние от торца резинового шланга до ближнего края хомута 4,

l2 – ширина хомута 4.

Таким образом, при распределении оплетки на резиновом шланге образуются свободные от оплетки концы шланга, точно рассчитанные по длине, равной расстоянию L от торца шланга до торца края оплетки. Ввиду подвижности металлической оплетки точность размещения оплетки на шланге и необходимая длина свободных концов шланга достигаются при помощи дополнительного распределения оплетки на шланге или же обрезания её краев при необходимости.

Затем на каждый конец резинотекстильного шланга 1 устанавливают присоединительный элемент 3, например, запрессовывая его при помощи пневмоцилиндров, и закрепляют посредством хомута 4, который размещают на каждом конце резинотекстильного шланга 1. При этом каждый край 13 обрезанной оплетки 2 располагают под хомутом 4 с возможностью взаимодействия с поверхностью центральной части 10 ленты 5 хомута 4, вогнутый изгиб которой удерживает свободный край 13 оплетки 2, не давая ей расплестись.

Обжимаемый край 13 оплетки 2 предварительно смазывают консистентной смазкой, например, ЖТ-79Л для облегчения скольжения контактирующей поверхности хомута 4 по оплетке 2. Установленный на оплетке 2 хомут 4 обжимают специальным зажимом с фигурными губками (не показан), обхватывая хомут 4 по всему периметру. При этом два гребешка 11 и 12 с выпуклой контактирующей поверхностью, служащие направляющими для него в процессе обжима, начинают перемещаться по поверхностям – одна из них 11 по резинотекстильному шлангу 1, а другая 12 – по металлической оплетке 2 (фиг. 1). Сцепление хомута 4 с более плотной поверхностью резинотекстильного шланга 1 задает направление обжима телу хомута 4, не давая тем самым изменить направление обжима со стороны металлической оплетки 2 и не позволяя внутреннему язычку 8 хомута 4 проникнуть при обжиме сквозь плетение оплетки 2 (фиг. 1,2).

Таким образом, идеальное перемещение поверхности гребешка 11 хомута 4 по стабильной поверхности толстостенного резинотекстильного рукава 1 передается на перемещение поверхности гребешка 12 хомута 4 по неустойчивому плетению оплетки 2. Тем самым исключается расползание нитей оплетки 2, исключается «подныривание» внутреннего язычка 8 хомута 4 под плетение оплетки 2. Хомут 4 движется по четко заданному направлению, сохраняя свое ранее установленное местоположение. После обжатия хомут 4 фиксируется при помощи гайки 14 и болта 6.

В зависимости от необходимого соединения в качестве присоединительного элемента 3 могут быть применены: труба с резьбой или без резьбы, резьбовой или безрезьбовой штуцер, резьбовая или безрезьбовая муфта, соединительная головка традиционной конструкции (ГОСТ 2593-82) с воздухопроводящими отверстиями и т.п.

Оплетка 2 резинотекстильного шланга 1 выполнена, например, типа «ОН», выпускаемой по ТУ 4833-024-29124208-2007, у которой плотность плетения составляет 85-98 %, что обеспечивает защиту поверхности шланга 1 от внешних воздействий, в том числе ультрафиолетового излучения (фиг. 1,2). Оплетка 2 может быть выполнена металлической, например, из нержавеющей стали.

Благодаря предлагаемому способу сборки соединительного рукава значительно сокращается время сборки рукава и упрощается процесс сборки путем исключения повторных обжимов. Кроме того, исключается брак при его сборке благодаря четкой фиксации свободных концов, без расползаний оплетающих нитей оплетки под хомутом и исключению деформаций оплетки при обжиме рукава хомутом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ КРЕПЛЕНИЯ АРМАТУРЫ К ШЛАНГУ СОЕДИНИТЕЛЬНОГО РУКАВА ДЛЯ ТОРМОЗОВ ПОДВИЖНОГО СОСТАВА И СОЕДИНИТЕЛЬНЫЙ РУКАВ | 2024 |

|

RU2837677C1 |

| СОЕДИНИТЕЛЬНЫЙ РУКАВ ДЛЯ ТОРМОЗА ПОДВИЖНОГО СОСТАВА | 2007 |

|

RU2338651C1 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| Способ сборки неразъемного соединения рукавов высокого давления | 1987 |

|

SU1492161A1 |

| КОНЦЕВОЕ СОЕДИНЕНИЕ ГИБКОЙ ПОЛИМЕРНО-АРМИРОВАННОЙ ТРУБЫ И СПОСОБ ПРИСОЕДИНЕНИЯ ШТУЦЕРА К НЕЙ | 2013 |

|

RU2535420C1 |

| РАЗЪЁМНЫЙ ОБЖИМНОЙ ХОМУТ | 2013 |

|

RU2533283C2 |

| ШЛАНГОВОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО СБОРКИ | 2004 |

|

RU2258860C1 |

| ЧЕРВЯЧНЫЙ ХОМУТ | 2000 |

|

RU2187738C1 |

| УПЛОТНИТЕЛЬНЫЙ ЭЛЕМЕНТ К ГИДРАВЛИЧЕСКОМУ НАДУВНОМУ ПАКЕРУ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2686562C1 |

| ЧЕРВЯЧНЫЙ ХОМУТ | 2000 |

|

RU2193133C2 |

Изобретение относится к области машиностроения и может быть использовано при изготовлении элементов пневматических систем тормозного оборудования подвижного состава рельсового транспорта. Способ сборки заключается в том, что на резинотекстильный шланг надевают оплетку, устанавливают присоединительный элемент и закрепляют его посредством хомута. При этом длину оплетки выбирают меньше длины шланга на величину, равную удвоенному расстоянию L от торца шланга до торца края оплетки, рассчитываемому с учетом ширины ленты хомута и его расположения на шланге. При размещении хомута каждый край оплетки располагают под хомутом с целью обеспечения его взаимодействия при обжиме хомута с вогнутой внутренней центральной поверхностью ленты хомута. При этом в процессе обжима одна выпуклая поверхность гребешка хомута взаимодействует с поверхностью резинотекстильного шланга, а другая – с поверхностью оплетки. Технический результат – повышение производительности сборки соединительного рукава и надежности обжатия рукава хомутом. 4 з.п. ф-лы, 3 ил.

1. Способ сборки соединительного рукава, заключающийся в том, что на резинотекстильный шланг надевают оплётку и распределяют по всей длине шланга, добиваясь её прилегания по его поверхности; затем на каждый конец шланга устанавливают присоединительный элемент и закрепляют его посредством хомута, который размещают на конце шланга, обжимают при помощи зажима и фиксируют при помощи гайки и болта, отличающийся тем, что длину оплетки выбирают меньше длины шланга на величину, равную удвоенному расстоянию L от торца шланга до торца края оплетки, рассчитываемому по формуле:

где: l1 – расстояние от торца резинового шланга до ближнего края хомута,

l2 – ширина хомута,

при размещении хомута каждый край оплетки располагают под хомутом с целью обеспечения его взаимодействия при обжиме хомута с вогнутой внутренней центральной поверхностью ленты хомута, при этом в процессе обжима одна выпуклая поверхность гребешка хомута взаимодействует с поверхностью резинотекстильного шланга, а другая – с поверхностью оплетки.

2. Способ сборки соединительного рукава по п.1, отличающийся тем, что после распределения оплётки по всей длине шланга оплётку обрезают.

3. Способ сборки соединительного рукава по п.1, отличающийся тем, что перед обжимом рукава хомутом обжимаемый край оплетки смазывают консистентной смазкой.

4. Способ сборки соединительного рукава по п.1, отличающийся тем, что присоединительный элемент запрессовывают при помощи пневмоцилиндров.

5. Способ сборки соединительного рукава по п.1, отличающийся тем, что оплётка выполнена металлической.

| Распорный стопор для инвентарных домкратных стержней | 1952 |

|

SU100175A1 |

| RU 159131 U1, 10.02.2016 | |||

| Устройство для сборки шлангов | 1989 |

|

SU1668807A1 |

| SU 138041 A2, 23.03.1988 | |||

| Способ бланширования нарезанного ломтями картофеля и овощей и устройство для осуществления способа | 1954 |

|

SU102555A1 |

Авторы

Даты

2019-02-26—Публикация

2018-04-26—Подача