I

(21)4297559/25-29

(22)14.08.87

(46) 07.07.89. Бюп. № 25

(71)Научно-производственное объединение по технологии машиностроения для животноводства и кормопроизводства РостНИИТМа

(72)Е.Д.Голубкин, Б.В. Е.Г. Кошевой, В.И.

и А.Н. Зубенко

(53)621.643(088.8)

(56) Авторское свидетельство СССР N 566051, кл. F 16 L 33/22, 1977.

(54)СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ

оашков, Загребельный

(57) Изобретение относится к способам сборки рукавов высокого давления. Цель изобретения - экономия металла и снижение трудоемкости изготовления рукавов. Способ получения соединения рукавов высокого давления включает предварительную сборку рукава с последующим обжатием муфты в различных зонах. Одновременно с обжатием муфты в зоне силовой заделки осуществляют формообразование ребер жесткости на участке сопряжения цилиндрической части муфты с дном, а избыток металла вытесняют в радиальном направлении от центра к периферии. 6 ил.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШЛАНГОВОЕ СОЕДИНЕНИЕ И СПОСОБ ЕГО СБОРКИ | 2004 |

|

RU2258860C1 |

| Способ сборки рукавов высокого давления | 1975 |

|

SU566051A1 |

| Способ сборки рукавов высокого давления | 1977 |

|

SU703723A1 |

| Способ сборки рукавов высокого давления | 1981 |

|

SU985544A1 |

| Шланговое соединение и способ его сборки | 1988 |

|

SU1539438A1 |

| Способ сборки рукавов высокого давления | 1982 |

|

SU1093868A1 |

| СПОСОБ СБОРКИ НЕРАЗЪЕМНОГО СОЕДИНЕНИЯ РУКАВОВ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2153124C2 |

| НЕРАЗЪЕМНОЕ СОЕДИНЕНИЕ КОНЦЕВОЙ АРМАТУРЫ С РУКАВОМ ВЫСОКОГО ДАВЛЕНИЯ | 2001 |

|

RU2208737C2 |

| Устройство для соединения обжимом конца шланга с ниппелем | 1982 |

|

SU1053932A1 |

| НЕРАЗЪЕМНАЯ КОНЦЕВАЯ АРМАТУРА РУКАВА ВЫСОКОГО ДАВЛЕНИЯ | 2006 |

|

RU2355937C2 |

Изобретение относится к способам сборки рукавов высокого давления. Цель изобретения - экономия металла и снижение трудоемкости изготовления рукавов. Способ получения соединения рукавов высокого давления включает предварительную сборку рукава с последующим обжатием муфты в различных зонах. Одновременно с обжатием муфты в зоне силовой заделки осуществляют формообразование ребер жесткости на участке сопряжения цилиндрической части муфты с дном, а избыток металла вытесняют в радиальном направлении от центра к периферии. 6 ил.

Изобретение относится к машиностроению, а именно к устройствам : для присоединения шлангов к жестким элементам и способам их сборки, и может быть использовано в различных областях машиностроения для производства рукавов высокого давления.

Цель изобретения - экономия металла и снижение трудоемкости соединения рукавов высокого давления за счет увеличения прочности донной части и участка сопряжения цилиндрической части и дна муфты.

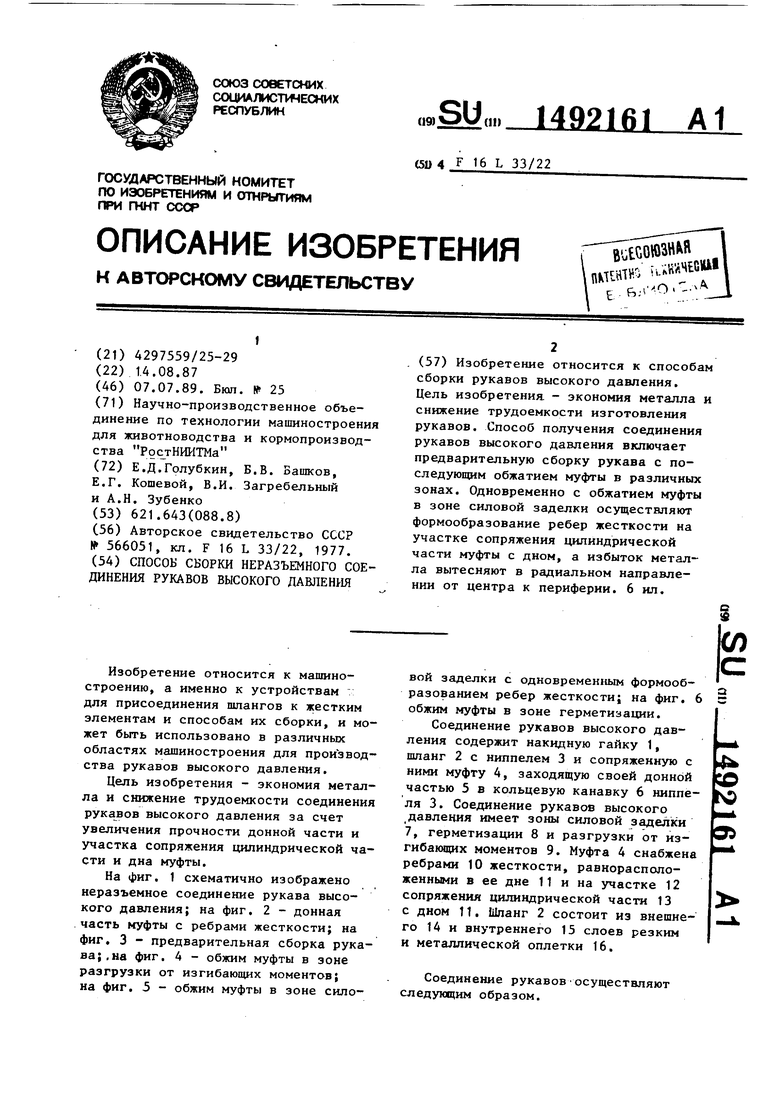

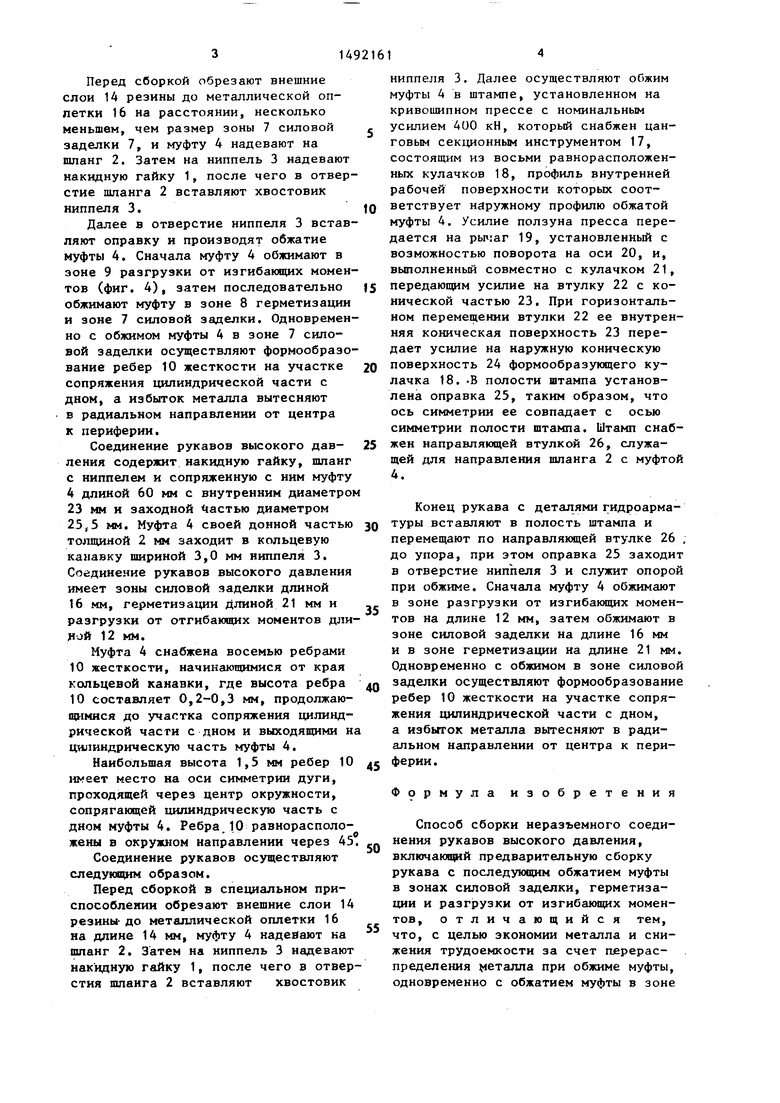

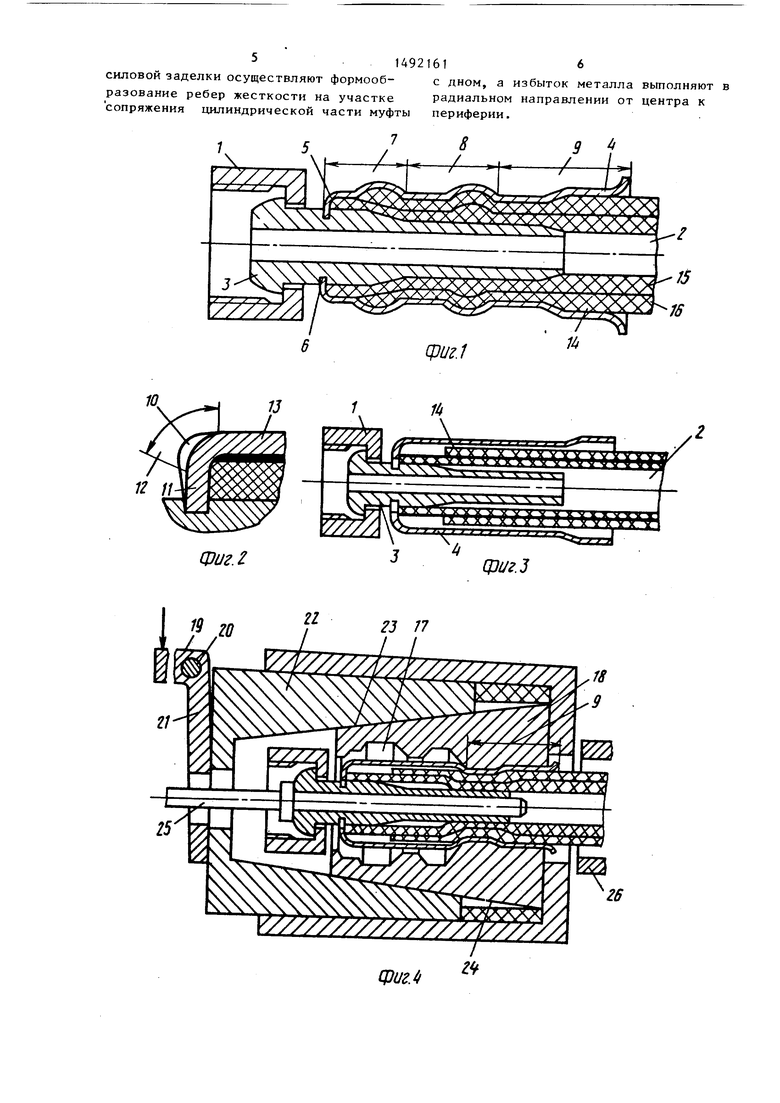

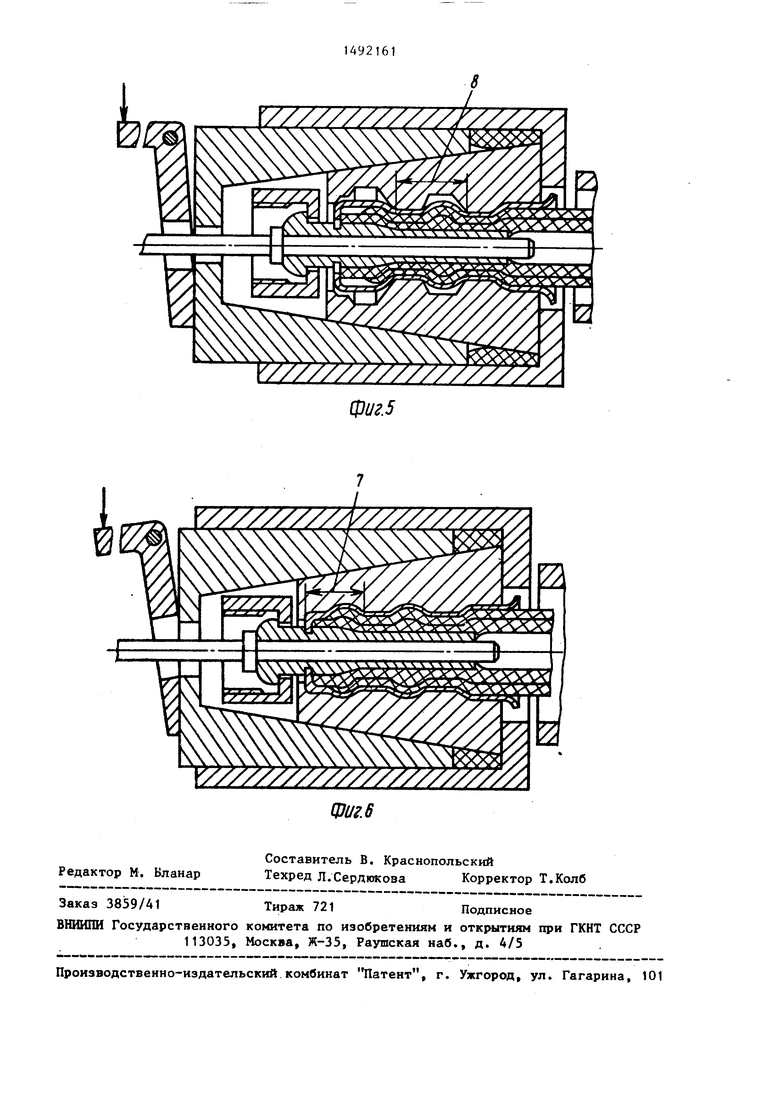

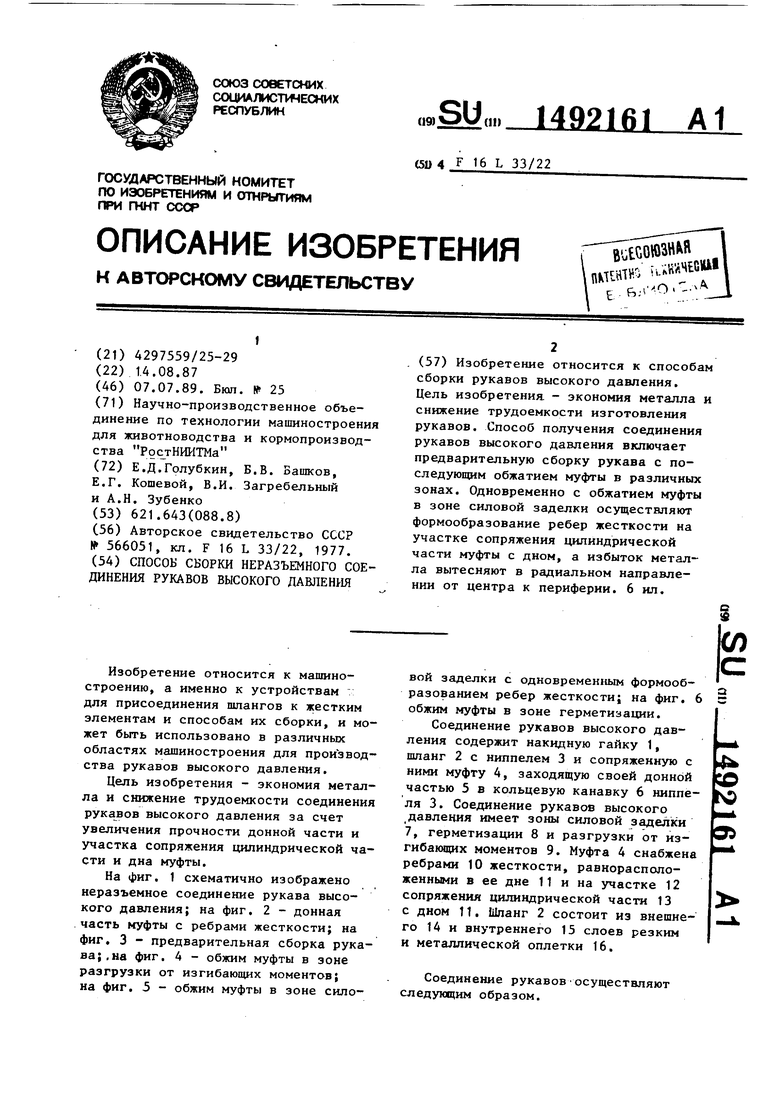

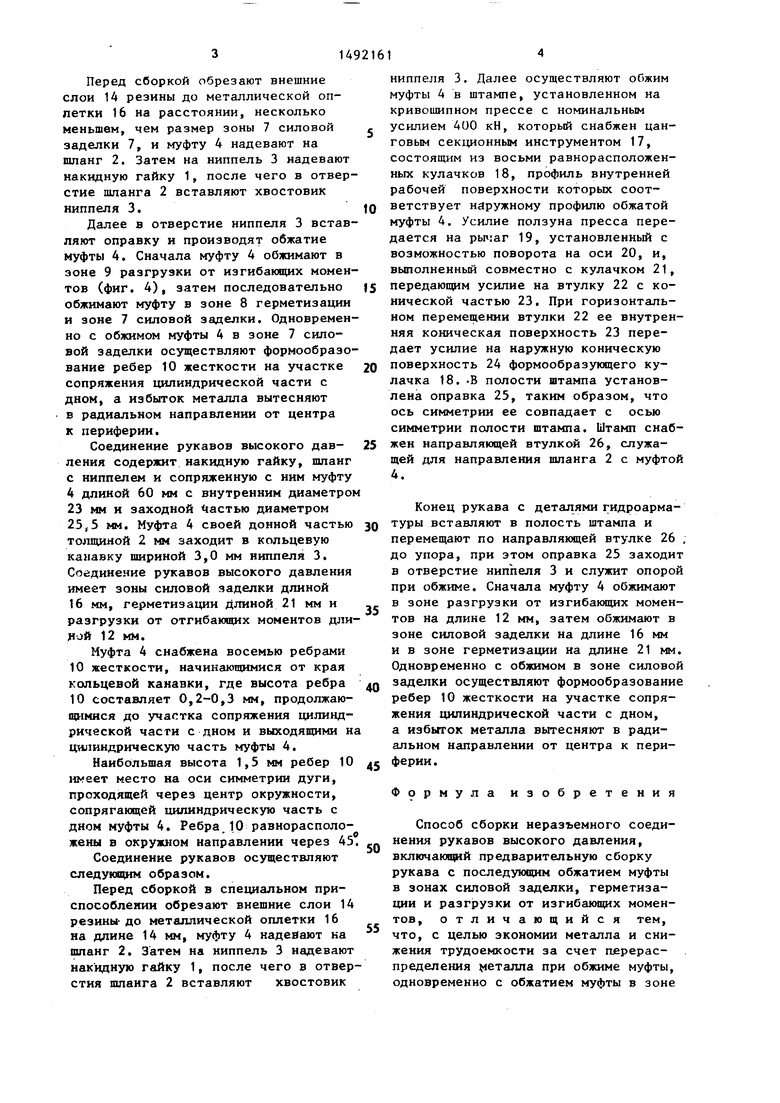

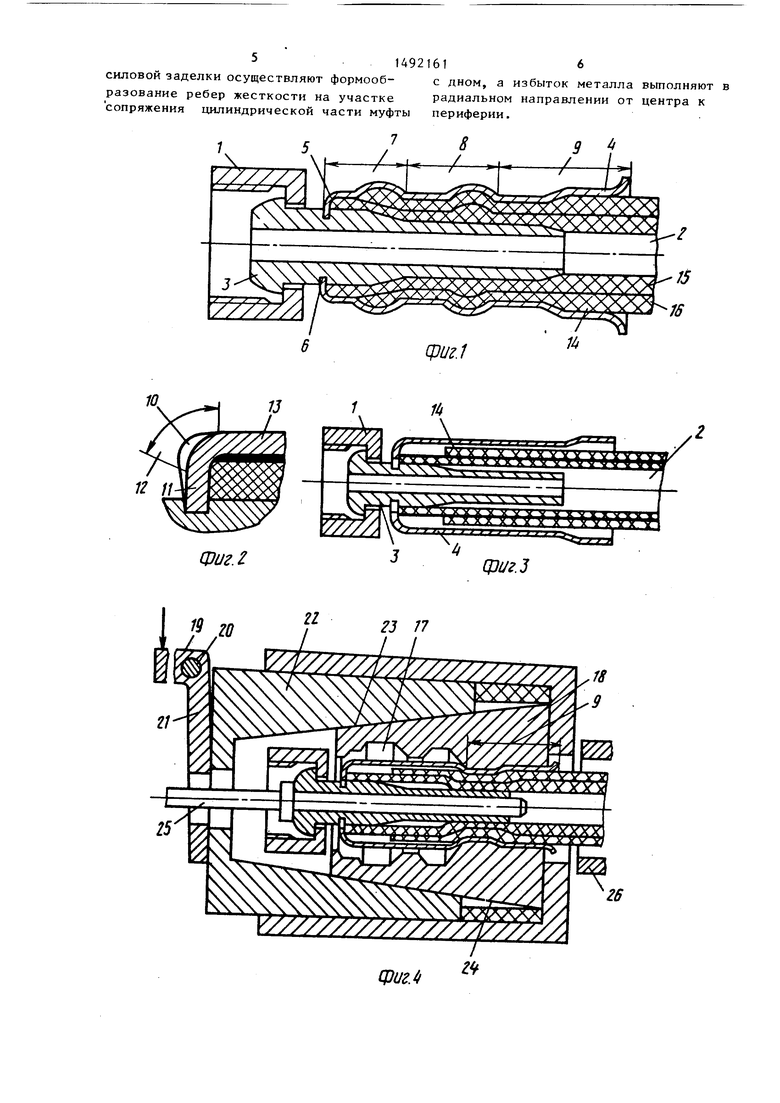

На фиг. 1 схематично изображено неразъемное соединение рукава высокого давления; на фиг. 2 - донная часть муфты с ребрами жесткости; на фиг, 3 - предварительная сборка рукава;,на фиг. 4 - обжим муфты в зоне разгрузки от изгибающих моментов; на фиг. 5 - обжим муфты в зоне силовой заделки с одновременным формообразованием ребер жесткости; на фиг. 6 обжим муфты в зоне герметизации.

Соединение рукавов высокого давления содержит накидную гайку 1, шланг 2 с ниппелем 3 и сопряженную с ними муфту 4, заходящую своей донной частью 5 в кольцевую канавку 6 ниппеля 3. Соединение рукавов высокого давления имеет зоны силовой заделки 7, герметизации 8 и разгрузки от изгибающих моментов 9. Муфта 4 снабжена ребрами 10 жесткости, равнорасполо- женными в ее дне 11 и на участке 12 сопряжения цилиндрической части 13 с дном 11. Шланг 2 состоит из внешнего 14 и внутреннего 15 слоев резким и металлической оплетки 16.

Соединение рукавов осуществляют следующим образом.

Перед сборкой обрезают внешние слои 14 резины до металлической оп- петки 16 на расстоянии, несколько меньшем, чем размер зоны 7 силовой заделки 7, и муфту 4 надевают на шланг 2. Затем на ниппель 3 надевают накидную гайку 1, после чего в отверстие шланга 2 вставляют хвостовик ниппеля 3.

Далее в отверстие ниппеля 3 вставляют оправку и производят обжатие муфты 4. Сначала муфту 4 обжимают в зоне 9 разгрузки от изгибающих моментов (фиг. 4), затем последовательно обжимают муфту в зоне 8 герметизации и зоне 7 силовой заделки. Одновременно с обжимом муфты 4 в зоне 7 силовой заделки осуществляют формообразование ребер 10 жесткости на участке сопряжения цилиндрической части с дном, а избыток металла вытесняют в радиальном направлении от центра к периферии.

Соединение рукавов высокого дав- ления содержит накидную гайку, шланг с ниппелем и сопряженную с ним муфту 4 длиной 60 мм с внутренним диаметром 23 мм и заходной 1астью диаметром 25,5 мм. Муфта 4 своей донной частью толщиной 2 мм заходит в кольцевую канавку шириной 3,0 мм ниппеля 3. Соединение рукавов высокого давления имеет зоны силовой заделки длиной 16 мм, герметизации длиной 21 мм и разгрузки от отгибающих моментов дли- |{ой 12 мм.

Муфта 4 снабжена восемью ребрами 10 жесткости, начинающимися от края кольцевой канавки, где высота ребра 10 составляет 0,2-0,3 мм, продолжающимися до участка сопряжения цилиндрической части с дном и выходящими н цилиндрическую часть муфты 4.

Наибольшая высота 1,5 мм ребер 10 имеет место на оси симметрии дуги, проходящей через центр окружности, сопрягающей цилиндрическую часть с дном муфты 4. Ребра.10 равнорасположены в окружном направлении через 45

Соединение рукавов осуществляют следующим образом.

Перед сборкой в специальном приспособлении обрезают внешние слои 14 резины-до металлической оплетки 16 на длине 14 мм, муфту 4 надевают на шпанг 2. Затем на ниппель 3 надевают накидную гайку 1, после чего в отверстия шланга 2 вставляют хвостовик

о

O

5

ниппеля 3. Далее осуществляют обжим муфты 4 в штампе, установленном на кривошипном прессе с номинальным усилием 400 кН, который снабжен цанговым секционным инструментом 17, состоящим из восьми равнорасположен- ных кулачков 18, профиль внутренней рабочей поверхности которых соответствует наружному профилю обжатой муфты 4. Усилие ползуна пресса передается на рычаг 19, установленный с возможностью поворота на оси 20, и, выполненный совместно с кулачком 21, передающим усилие на втулку 22 с конической частью 23. При горизонтальном перемещении втулки 22 ее внутренняя коническая поверхность 23 передает усилие на наружную коническую поверхность 24 формообразующего кулачка 18. -В полости штампа установлена оправка 25, таким образом, что ось симметрии ее совпадает с осью симметрии полости штампа. Штамп снабжен направляющей втулкой 26, служащей для направления шпанга 2 с муфтой 4.

Конец рукава с деталями гидроарматуры вставляют в полость штампа и перемещают по направляющей втулке 26 , до упора, при этом оправка 25 заходит в отверстие ниппеля 3 и служит опорой при обжиме. Сначала муфту 4 обжимают в зоне разгрузки от изгибакщих моментов на длине 12 мм, затем обжимают в зоне силовой заделки на длине 16 мм и в зоне герметизации на длине 21 мм. Одновременно с обжимом в зоне силовой заделки осуществляют формообразование ребер 10 жесткости на участке сопряжения цилиндрической части с дном, а избыток металла вытесняют в радиальном Нсшравлении от центра к периферии .

Формула изобретения

Способ сборки неразъемного соединения рукавов высокого давления, включаю|Щ1й предварительную сборку рукава с последующим обжатием муфты в зонах силовой заделки, герметизации и разгрузки от изгибающих моментов, отличающийся тем, что, с целью экономии металла и снижения трудоемкости за счет перераспределения «еталла при обжиме муфты, одновременно с обжатием муфты в зоне

1

У////./.

Фиг. г

21

Y////////////////1/77/.

9

T-7S

(риг.1

1lt

фиг.

гз 17

18

.

цзиг.

I г

V////////////////77A

фиг.5

////////Л ////////////,

k. ч X Ч ч ч ,

Авторы

Даты

1989-07-07—Публикация

1987-08-14—Подача