Изобретение относится к области порошковой металлургии, в частности, к получению узкофракционных порошков жаропрочных никелевых сплавов со сферической формой частиц.

Для изготовления изделий из жаропрочных никелевых сплавов новыми перспективными методами, включающими аддитивные технологии, горячее изостатическое прессование, лазерную газопорошковую наплавку и др., необходимы чистые не агрегированные порошки, имеющие сферическую форму частиц, что обеспечивает их высокую текучесть и необходимую плотность упаковки частиц в слое.

В настоящее время для получения сферических порошков металлов и сплавов используются различные методы, преимущественно основанные на диспергировании расплавов с применением различных вариантов нагрева перерабатываемого материала и силового воздействия на расплав (Силаев А.Ф. Фишман Б.Д. Диспергирование жидких металлов и сплавов. М. Металлургия, 1983; Advances in powder metallurgy. Properties, processing and applications. Edited by Isaac Chang and Yuyuan Zhao. Woodhead Publishing, 2013; Зленко M.A., Нагайцев M.B., Довбыш B.M., Аддитивные технологии в машиностроении. ГНЦ РФ ФГУП «НАМИ», Москва, 2015), но объем производства сферических порошков несоизмеримо мал по сравнению с крупнотоннажным производством порошков, не обладающих сферической формой. Промышленно выпускаемые порошки требуют дополнительную обработку перед использованием в аддитивных технологиях. К такой обработке относится сфероидизация порошков при их расплавлении в потоке термической плазмы, генерируемой в электроразрядных плазмотронах -дуговом (Н. Bissett, I.J. van der Walt, J.L. Havenga, J.T. Nel. Titanium and zirconium metal powder spheroidization by thermal plasma processes. The Journal of The Southern African Institute of Mining and Metallurgy, v. 5, October 2015, pp. 937-942), высокочастотном (R. Vert, R. Pontone, R. Dolbec, L. Dionne, M.I. Boulos. Induction plasma technology applied to powder manufacturing: example of titanium-based materials. 22nd International Symposium on Plasma Chemistry, July 5-10, 2015; Antwerp., Belgium, P-II-7-32), сверхвысокочастотном (Method for the densification and spheroidization of solid and solution precursor droplets of materials using microwave generated plasma processing. Appl. US 2014131906 A1). Обработка порошков в высокотемпературных газовых потоках позволяет обеспечить полную сфероидизацию частиц, но общим недостатком указанных плазменных процессов сфероидизации является образование наночастиц в результате частичного испарения обрабатываемого материала в потоке плазмы и конденсации паров в виде наночастиц при охлаждении газодисперсного потока. Образованные при сфероидизации в плазме наночастицы снижают выход целевого продукта и ухудшают текучесть порошка, которая является его важной эксплуатационной характеристикой в аддитивных технологиях.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения, разделения и очистки порошковых материалов (Patent US 7572315. Process for the synthesis, separation and purification of powder materials, 2009). Способ предусматривает комбинацию обработки порошка в плазме с последующей ультразвуковой обработкой полученного в плазме продукта. Ультразвуковая обработка позволяет отделить сфероидизированные частицы от наноразмерных частиц, образовавшихся в плазменном процессе в результате испарения-конденсации материала исходного порошка.

Недостатком способа является снижение выхода целевого продукта - сферических частиц - в результате образования побочного продукта - наноразмерных частиц, являющихся вредной примесью для порошков, используемых в аддитивных технологиях. Присутствие в сфероидизированном порошке наноразмерных частиц требует дополнительных операций по их удалению, что приводит к повышению производственных затрат. Кроме того, рассматриваемый способ не предусматривает очистку порошков, подвергаемых сфероидизации, от газовых примесей, в частности кислорода, присутствие которого в жаропрочных сплавах приводит к снижению прочностных свойств.

Техническим результатом изобретения является повышение выхода целевого продукта в процессе сфероидизации порошковых материалов в термической плазме, а также снижения в них газовых примесей.

Технический результат достигается следующим образом.

Способ получения узкофракционных сферических порошков из жаропрочных сплавов на основе алюминида никеля включает стадию предварительного выделения заданной фракции путем классификации исходного порошкообразного материала зернистостью 5-150 мкм, стадию получения целевого продукта, заключающуюся в проведении термовакуумной обработки в течение 3-4 часов при остаточном давлении 10-5-10-6 мм рт.ст., температуре 800-900°С и скорости нагрева до данной температуры 15-20 градусов/мин и последующей плазменной сфероидизации. При этом оставшийся после предварительного выделения заданной фракции более мелкий и более крупный порошок подвергают перемешиванию, прессованию, вакуумному спеканию до относительной плотности 70-80%, размолу. После чего полученный порошок возвращают на стадию предварительного выделения заданной фракции и далее выделенную заданную фракцию направляют на стадию получения целевого продукта.

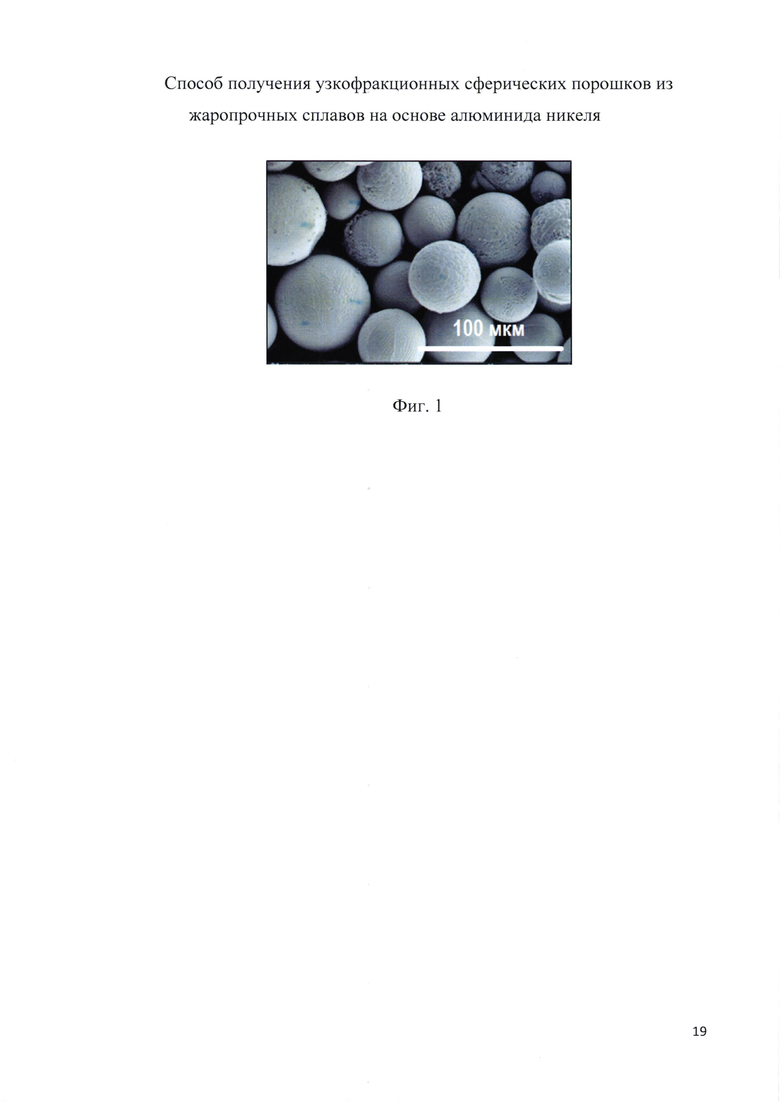

Изобретение поясняется чертежом, где на фигуре 1 показан узкофракционный порошок со сферической формой частиц зернистостью 30-60 мкм.

Из исходного порошкообразного материала выделяется заданная фракция, определяемая конкретным использованием порошка после сфероидизации. В аддитивных технологиях селективного лазерного плавления (СЛП), селективного лазерного спекания (СЛС), селективного электронно-лучевого плавления (СЭЛП) в качестве исходного сырья применяются узкофракционные сферические порошки, выделяемые из полидисперсного порошкового материала зернистостью 5-150 мкм. При этом размер частиц узкой фракции зависит от типа и модели установок. Выделение узкой фракции наиболее эффективно осуществляется с помощью газодинамической сепарации. В результате исходный порошковый материал разделяется на три фракции - целевую с заданным диапазоном размеров частиц, а также более мелкую и более крупную фракции.

Выделенная заданная фракция порошка с требуемым диапазоном размеров частиц (зернистостью) перед сфероидизацией подвергается термовакуумной обработке для очистки порошкообразного материала от газовых примесей. Сферойдизация проводится путем расплавления каждой частицы при ее попадании в высокотемпературную зону плазменного потока.

Режимы термовакуумной обработки (температура, остаточное давление, длительность и скорость нагрева в печи) определяются составом исходного порошкообразного материала. Для жаропрочных сплавов на основе алюминида никеля температуру термовакуумной обработки выбирают в интервале 800-900°С. При температуре ниже 800°С не обеспечивается очистка порошкообразного материала, а при температуре более 900°С происходит спекание частиц порошка, изменяющее его морфологию и гранулометрический состав.

Остаточное давление вакуумной печи выбирают в диапазоне 10-5-10-6 мм рт.ст., где значение 10-6 мм рт.ст. определяется техническими возможностями промышленных печей, а при давлении, превышающем 10-5 мм рт.ст., снижается эффективность и степень очистки порошка от газовых примесей.

Длительность термовакуумной обработки выбирают в диапазоне 3-4 часов в зависимости от состава порошкообразного материала. При длительности менее 3 часов не обеспечивается необходимая степень очистки от примесей, а при длительности более 4 часов дальнейшей заметной очистки не происходит, но увеличивается расход электроэнергии, и ухудшаются экономические характеристики технологического процесса.

Скорость нагрева в зависимости от состава порошкообразного материала выбирают в интервале 15-20°С/мин. При скорости менее 15°С/мин увеличивается длительность технологического цикла, что ухудшает технико-экономические показатели, а при скорости нагрева более 20°С/мин возникают тепловые поля неоднородности, и процесс очистки протекает неравномерно по объему порошковой засыпки.

Оставшиеся после предварительного выделения заданной фракции более мелкая и более крупная фракции порошка подвергаются перемешиванию. Полученная смесь прессуется в таблетки, которые затем спекаются в вакуумной печи, не допускающей изменения химического состава материала. Время и температура вакуумного спекания выбираются таким образом, чтобы относительная плотность спеченных образцов (спеков) находилась в интервале 70-80%. Для достижения данных значений относительной плотности в процессе вакуумного спекания происходит диффузионное спекание частиц с образованием прочных мостиков и перешейков. В тоже время эти спеки подвергаются размолу без загрязнений продуктами натирания от размольных тел.

Спеки подвергаются дальнейшему размолу в мельнице, причем режимы измельчения выбираются таким образом, чтобы максимальный размер частиц в порошке после размола соответствовал верхнему значению размера частиц в выделенной заданной фракции.

При относительной плотности спека менее 70% не происходит спекания мелких и крупных частиц, а при относительной плотности более 80% спек приобретает повышенную прочность, затрудняющую процесс размола.

Полученный после размола порошок добавляется к исходному порошкообразному материалу и возвращается на стадию разделения на фракции. Вовлечение в плазменную сфероидизацию фракций порошка, полученного после размола спека, позволяет уменьшить количество отходов и тем самым увеличить выход годного целевого продукта (узкофракционного сферического порошка) до 80% по отношению к массе исходного порошкообразного материала.

Образование наночастиц при плазменной сфероидизации происходит в результате испарения частиц мелкой фракции, присутствующей в исходном порошке. Поэтому исключение мелкой фракции из сфероидизируемого порошка позволит снизить содержание наночастиц в целевом продукте.

Реализация способа представлена следующим примером.

Пример 1.

Исходным порошкообразным материалом является жаропрочный сплав на основе моноалюминида никеля марки CompoNiAl-M5-3 следующего химического состава: Ni - 53.8 масс. %, А1 - 23.7%, Cr - 13.7%, Со - 7.8%, Hf - 0.98% (Zaitsev А.А., Sentyurina Zh.A., Levashov E.A., et al. Structure and properties of NiAl-Cr(Co,Hf) alloys prepared by centrifugal SHS casting. Part 1 - Room temperature investigations. Materials Science & Engineering A, 690, 2017, p. 463-472), состоящий из частиц неправильной формы зернистостью от 5 до 150 мкм и предназначенный для получения сферического порошка зернистостью 30-60 мкм.

Исходный полидисперсный порошкообразный материал подвергается сепарации в газодинамическом классификаторе, в результате которой выделяются три фракции: менее 30 мкм (А), 30-60 мкм (Б, целевая) и более 60 мкм (В). Фракция Б в количестве 65% от общей массы порошкового материала направляется на стадии получения целевого продукта (узкофракционного сферического порошка): термовакуумную обработку и последующую плазменную сфероидизацию.

Полученные при разделении фракции размером менее 30 мкм и более 60 мкм подвергают перемешиванию, прессованию смеси в брикеты, вакуумному спеканию до относительной плотности 80%, последующему размолу, а полученный порошок возвращают на стадию разделения исходного порошкового материала.

Фракции А и В перемешиваются, затем смесь прессуется в таблетки до относительной плотности 60%. Таблетки подвергаются вакуумному спеканию при температуре 1100°С, давлении 10-6 мм.рт.ст., времени изотермический выдержки 4 часа. Полученный при этом спек имеет относительную плотность 80%. Спек подвергается размолу в шаровой мельнице до получения порошка дисперсностью менее 60 мкм, который добавляется к исходному порошкообразному материалу. Затем проводится повторная классификация и дополнительно выделяется фракция Б в количестве 15%, которая добавляется к ранее выделенной целевой фракции Б и направляется на стадию получения целевого продукта (узкофракционного сферического порошка): термовакуумную обработку и последующую плазменную сфероидизацию. Таким образом, общая масса порошка выделенной фракции составила 80% от массы исходного порошкового материала.

Сформировавшаяся выделенная фракция порошка фракции Б подвергается термовакуумной обработке на следующих режимах: температура 850°С, давление 10-6 мм.рт.ст., скорость нагрева 20°С/мин., время изотермической выдержки 3 часа. В результате термовакуумной обработки содержание примесного кислорода снижается с 0.13 до 0,05 масс. %. Порошок направляется на сфероидизацию в потоке термической плазмы для получения целевого продукта со сферической формой частиц размером 30-60 мкм и степенью сферичности 96%. Содержание наночастиц в сфероидизированном порошке не превышает 1 масс. %. Выход годного узкофракционного сферического порошка фракции 30-60 мкм от общей массы исходного порошкового материала составляет около 80%. При этом содержание примесного кислорода составляет 0,05 масс. %.

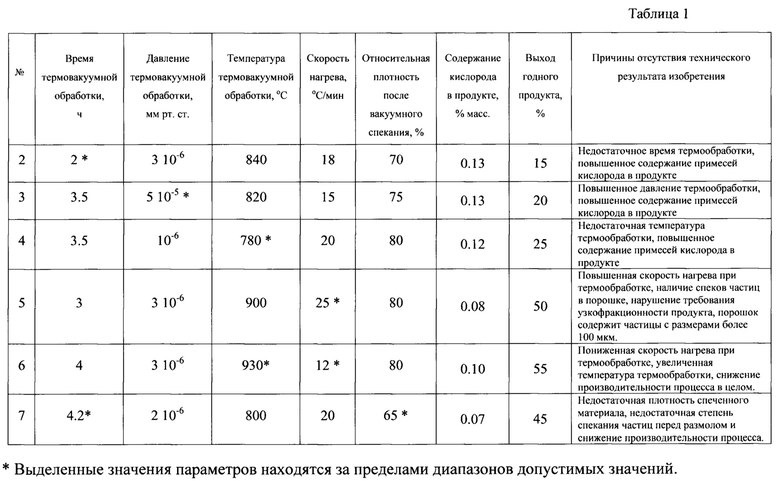

В примерах 2-7 (таблица 1) показано, что осуществление способа получения узкофракционных сферических порошков зернистостью 30-60 мкм из сплава CompoNiAl-M5-3 за пределами указанных в формуле изобретения параметров не обеспечивает достижение технического результата как по содержанию примесного кислорода, так и по выходу целевого продукта. Пример 8.

Исходным порошкообразным материалом является жаропрочный сплав на основе моноалюминида никеля марки CompoNiAl-M5-3, состоящий из частиц неправильной формы зернистостью от 5 до 150 мкм и предназначенный для получения сферического порошка зернистостью 10-30 мкм.

Исходный полидисперсный порошкообразный материал подвергается сепарации в газодинамическом классификаторе, в результате которой выделяются три фракции: менее 10 мкм (А), 10-30 мкм (Б, целевая) и более 30 мкм (В). Фракция Б в количестве 48% от общей массы порошкового материала направляется на стадии получения целевого продукта (узкофракционного сферического порошка): термовакуумную обработку и последующую плазменную сфероидизацию.

Полученные при разделении фракции размером менее 10 мкм и более 30 мкм подвергают перемешиванию, прессованию смеси в брикеты, вакуумному спеканию до относительной плотности 75%, последующему размолу, а полученный порошок возвращают на стадию разделения исходного порошкового материала.

Фракции А и В перемешиваются, затем смесь прессуется в таблетки до относительной плотности 65%. Таблетки подвергаются вакуумному спеканию при температуре 1100°С, давлении 10-6 мм.рт.ст., времени изотермический выдержки 4 часа. Полученный при этом спек имеет относительную плотность 78%. Спек подвергается размолу в шаровой мельнице до получения порошка дисперсностью менее 30 мкм, который добавляется к исходному порошкообразному материалу. Затем проводится повторная классификация и дополнительно выделяется фракция Б в количестве 30%, которая добавляется к ранее выделенной целевой фракции Б и направляется на стадию получения целевого продукта (узкофракционного сферического порошка): термовакуумную обработку и последующую плазменную сфероидизацию. Таким образом, общая масса порошка выделенной фракции составила 78% от массы исходного порошкового материала.

Сформировавшаяся выделенная фракция порошка фракции Б подвергается термовакуумной обработке на следующих режимах: температура 800°С, давление 10-6 мм.рт.ст., скорость нагрева 20°С/мин., время изотермической выдержки 3 часа. В результате термовакуумной обработки содержание примесного кислорода снижается с 0.13 до 0,06 масс. %. Порошок направляется на сфероидизацию в потоке термической плазмы для получения целевого продукта со сферической формой частиц размером 10-30 мкм и степенью сферичности 97%. Содержание наночастиц в сфероидизированном порошке не превышает 1 масс. %. Выход годного узкофракционного сферического порошка фракции 10-30 мкм от общей массы исходного порошкового материала составляет около 80%. При этом содержание примесного кислорода не превышает 0,06 масс. %.

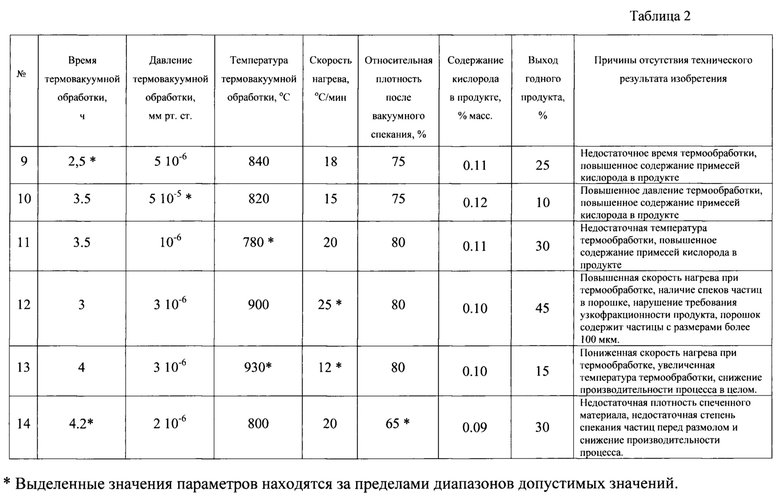

В примерах 9-14 (таблица 2) показано, что осуществление способа получения узкофракционных сферических порошков зернистостью 10-30 мкм из сплава CompoNiAl-M5-3 за пределами указанных в формуле изобретения параметров не обеспечивает достижение технического результата как по содержанию примесного кислорода, так и по выходу целевого продукта.

Пример 15.

Исходным порошкообразным материалом является жаропрочный сплав на основе моноалюминида никеля марки CompoNiAl-M5-3, состоящий из частиц неправильной формы зернистостью от 5 до 150 мкм и предназначенный для получения сферического порошка зернистостью 100-120 мкм.

Исходный полидисперсный порошкообразный материал подвергается сепарации в газодинамическом классификаторе, в результате которой выделяются три фракции: менее 100 мкм (А), 100-120 мкм (Б, целевая) и более 120 мкм (В). Фракция Б в количестве 25% от общей массы порошкового материала направляется на стадии получения целевого продукта (узкофракционного сферического порошка): термовакуумную обработку и последующую плазменную сфероидизацию.

Полученные при разделении фракции размером менее 100 мкм и более 120 мкм подвергают перемешиванию, прессованию смеси в брикеты, вакуумному спеканию до относительной плотности 80%, последующему размолу, а полученный порошок возвращают на стадию разделения исходного порошкового материала.

Фракции А и В перемешиваются, затем смесь прессуется в таблетки до относительной плотности 65%. Таблетки подвергаются вакуумному спеканию при температуре 1200°С, давлении 10-6 мм.рт.ст., времени изотермический выдержки 5 часов. Полученный при этом спек имеет относительную плотность 85%. Спек подвергается размолу в шаровой мельнице до получения порошка дисперсностью менее 120 мкм, который добавляется к исходному порошкообразному материалу. Затем проводится повторная классификация и дополнительно выделяется фракция Б в количестве 54%, которая добавляется к ранее выделенной целевой фракции Б и направляется на стадию получения целевого продукта (узкофракционного сферического порошка): термовакуумную обработку и последующую плазменную сфероидизацию. Таким образом, общая масса порошка выделенной фракции составила 79% от массы исходного порошкового материала.

Сформировавшаяся выделенная фракция порошка фракции Б подвергается термовакуумной обработке на следующих режимах: температура 900°С, давление 10-6 мм.рт.ст., скорость нагрева 15°С/мин., время изотермической выдержки 4 часа. В результате термовакуумной обработки содержание примесного кислорода снижается с 0.13 до 0,06 масс. %. Порошок направляется на сфероидизацию в потоке термической плазмы для получения целевого продукта со сферической формой частиц размером 100-120 мкм и степенью сферичности 94%. Содержание наночастиц в сфероидизированном порошке не превышает 1 масс. %. Выход годного узкофракционного сферического порошка фракции 100-120 мкм от общей массы исходного порошкового материала составляет 76%. При этом содержание примесного кислорода составляет 0,06 масс. %.

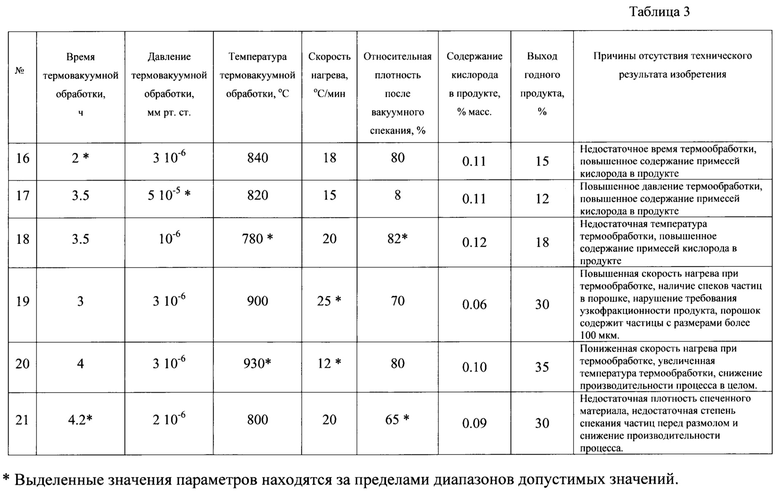

В примерах 16-21 (таблица 3) показано, что осуществление способа получения узкофракционных сферических порошков зернистостью 100-120 мкм из сплава CompoNiAl-M5-3 за пределами указанных в формуле изобретения параметров не обеспечивает достижение технического результата как по содержанию примесного кислорода, так и по выходу целевого продукта.

Пример 22.

Исходным порошкообразным материалом является жаропрочный сплав на основе моноалюминида никеля следующего химического состава: Ni - 39.2 масс. %, Al - 15.8%, Cr - 29.5%, Мо - 11.6%, Ti - 3,9%, состоящий из частиц неправильной формы зернистостью от 5 до 150 мкм с содержанием примесного кислорода 0,25, предназначенный для получения сферического порошка зернистостью 20-40 мкм.

Исходный полидисперсный порошкообразный материал подвергается сепарации в газодинамическом классификаторе, в результате которой выделяются три фракции: менее 20 мкм (А), 20-40 мкм (Б, целевая) и более 40 мкм (В). Фракция Б в количестве 60% от общей массы порошкового материала направляется на стадии получения целевого продукта (узкофракционного сферического порошка): термовакуумную обработку и последующую плазменную сфероидизацию.

Полученные при разделении фракции размером менее 20 мкм и более 40 мкм подвергают перемешиванию, прессованию смеси в брикеты, вакуумному спеканию до относительной плотности 70%, последующему размолу, а полученный порошок возвращают на стадию разделения исходного порошкового материала.

Фракции А и В перемешиваются, затем смесь прессуется в таблетки до относительной плотности 70%. Таблетки подвергаются вакуумному спеканию при температуре 1050°С, давлении 10-6 мм.рт.ст., времени изотермический выдержки 4 часа. Полученный при этом спек имеет относительную плотность 75%. Спек подвергается размолу в шаровой мельнице до получения порошка дисперсностью менее 40 мкм, который добавляется к исходному порошкообразному материалу. Затем проводится повторная классификация и дополнительно выделяется фракция Б в количестве 25%, которая добавляется к ранее выделенной целевой фракции Б и направляется на стадию получения целевого продукта (узкофракционного сферического порошка): термовакуумную обработку и последующую плазменную сфероидизацию. Таким образом, общая масса порошка выделенной фракции составила 85% от массы исходного порошкового материала.

Сформировавшаяся выделенная фракция порошка фракции Б подвергается термовакуумной обработке на следующих режимах: температура 850°С, давление 10-6 мм.рт.ст., скорость нагрева 20°С/мин., время изотермической выдержки 3,5 часа. В результате термовакуумной обработки содержание примесного кислорода снижается с 0.25 до 0,07 масс. %. Порошок направляется на сфероидизацию в потоке термической плазмы для получения целевого продукта со сферической формой частиц размером 20-40 мкм и степенью сферичности 95%. Содержание наночастиц в сфероидизированном порошке не превышает 1 масс. %. Выход годного узкофракционного сферического порошка фракции 20-40 мкм от общей массы исходного порошкового материала составляет 82%. При этом содержание примесного кислорода составляет 0,06 масс. %.

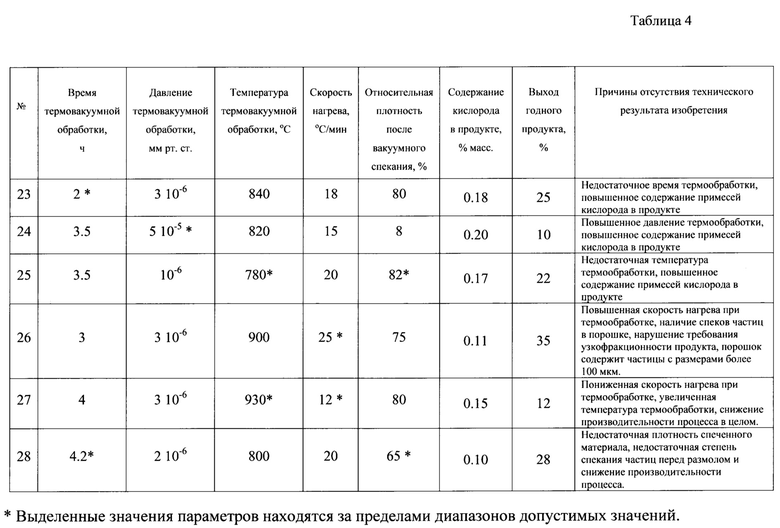

В примерах 23-28 (таблица 4) показано, что осуществление способа получения узкофракционных сферических порошков зернистостью 20-40 мкм из жаропрочного сплава на основе алюминида никеля состава Ni-Al-Cr-Mo-Ti за пределами указанных в формуле изобретения параметров не обеспечивает достижение технического результата как по содержанию примесного кислорода, так и по выходу целевого продукта.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сфероидизированных гранул металлокерамического композиционного материала на основе молибдена | 2022 |

|

RU2785385C1 |

| СПОСОБ ОЧИСТКИ ПОРОШКОВ ТИТАНА И ЕГО СПЛАВОВ ОТ ПРИМЕСИ КИСЛОРОДА | 2022 |

|

RU2794190C1 |

| СПОСОБ ПЕРЕРАБОТКИ МЕТАЛЛИЧЕСКИХ ОТХОДОВ | 1998 |

|

RU2133172C1 |

| СФЕРИЧЕСКИЙ ПОРОШОК ПСЕВДОСПЛАВА НА ОСНОВЕ ВОЛЬФРАМА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2019 |

|

RU2707455C1 |

| СПОСОБ РЕГЕНЕРАЦИИ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ ОТРАБОТАННЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2021 |

|

RU2779558C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2022 |

|

RU2783095C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВОЙ КОМПОЗИЦИИ НА ОСНОВЕ КАРБОСИЛИЦИДА ТИТАНА ДЛЯ ИОННО-ПЛАЗМЕННЫХ ПОКРЫТИЙ | 2011 |

|

RU2458168C1 |

| Способ получения композиционного порошка на основе двойного карбида титана-хрома | 2024 |

|

RU2825759C1 |

| Способ получения высококачественных металлических порошков из шламовых отходов машиностроительных производств | 2020 |

|

RU2740549C1 |

| Способ получения порошка карбида высокоэнтропийного сплава со сферической формой частиц | 2020 |

|

RU2762897C1 |

Изобретение относится к области порошковой металлургии. Способ получения узкофракционных сферических порошков из жаропрочных сплавов на основе алюминида никеля включает стадию предварительного выделения заданной фракции путем классификации исходного порошкообразного материала зернистостью 5-150 мкм, стадию получения целевого продукта, заключающуюся в проведении термовакуумной обработки в течение 3-4 ч при остаточном давлении 10-5-10-6 мм рт.ст., температуре 800-900°С и скорости нагрева до данной температуры 15-20°С/мин и последующей плазменной сфероидизации, при этом оставшийся после предварительного выделения заданной фракции более мелкий и более крупный порошок подвергают перемешиванию, прессованию, вакуумному спеканию до относительной плотности 70-80%, размолу, после чего полученный порошок возвращают на стадию предварительного выделения заданной фракции и далее выделенную заданную фракцию направляют на стадию получения целевого продукта. Техническим результатом изобретения является повышение выхода целевого продукта в процессе плазменной сфероидизации порошка с пониженным содержанием примесей. 1 ил., 4 табл., 28 пр.

Способ получения узкофракционных сферических порошков из жаропрочных сплавов на основе алюминида никеля, включающий стадию предварительного выделения заданной фракции путем классификации исходного порошкообразного материала зернистостью 5-150 мкм, стадию получения целевого продукта, заключающуюся в проведении термовакуумной обработки в течение 3-4 ч при остаточном давлении 10-5-10-6 мм рт.ст., температуре 800-900°С и скорости нагрева до данной температуры 15-20°С/мин и последующей плазменной сфероидизации, при этом оставшийся после предварительного выделения заданной фракции более мелкий и более крупный порошок подвергают перемешиванию, прессованию, вакуумному спеканию до относительной плотности 70-80%, размолу, после чего полученный порошок возвращают на стадию предварительного выделения заданной фракции и далее выделенную заданную фракцию направляют на стадию получения целевого продукта.

| Гранулируемый сплав на основе интерметаллида NiAl | 2015 |

|

RU2610655C1 |

| US 7572315 В2, 11.08.2009 | |||

| СЕНТЮРИНА Ж.А | |||

| Получение сферических порошков из сплавов на основе алюминида никеля NiAl для аддитивных технологий, "Автореферат диссертации на соискание ученой степени кандидата технических наук", Москва, 2016, стр.8-10, 23, 24. | |||

Авторы

Даты

2019-03-01—Публикация

2018-06-26—Подача