Изобретение относится к области порошковой металлургии, в частности, получению сферических микропорошков псевдосплавов на основе вольфрама, частицы которых состоят из зерен вольфрама субмикронного диапазона размеров и связки (матрицы) из металлов группы (Ni, Fe, Со, Сu, Ag) или их сплавов. Сферические порошки металлов с размерами частиц порядка десятков микрон используются для изготовления изделий современными методами аддитивных технологий.

Порошки псевдосплавов на основе вольфрама традиционно получают механическим смешением порошков индивидуальных металлов - компонентов псевлосплава [Lassner Е., Schubert W.D. Tungsten: properties, chemistry, technology of the element, alloys, and chemical compounds. USA, Springer, 1999, 416 p.]. Такие порошки могут быть также получены водородным восстановлением смеси оксидов металлов в электропечах [Zeinab Abdel Hamidl, Sayed Farag Moustafa, Walid Mohamed Daoush, etal. Fabrication and Characterization of Tungsten Heavy Alloys Using Chemical Reduction and Mechanical Alloying Methods. Open Journal of Applied Sciences. 2013, 3, 15-27. Алымов М.И., Трегубова И.В., Поварова К.Б. Разработка физико-химических основ синтеза нанопорошков на основе вольфрама с регулируемыми свойствами. Металлы, 2006, №3, с. 37-40.]. Для получения компактов с ультрадисперсной структурой, обладающих повышенными механическими характеристиками, смесь исходных порошков металлов подвергается высокоинтенсивной механообработке в планетарных мельницах [Чувильдеев В.Н., Москвичева А.В., Баранов Г.В., Нохрин А.В. и др. Сверхпрочные нанодисперсные вольфрамовые псевдосплавы, полученные метолом механоактивации и электроимпульсного плазменного спекания - Письма в ЖТФ. 2009, т. 35, вып. 22, с. 23-32.], в результате которой происходит формирование ультрадисперсных или наноразмерных частиц металлов. Все упомянутые методы не позволяют получать микропорошки со сферической формой частиц в диапазоне размеров 20-70 мкм и не могут быть использованы для изготовления изделий методами аддитивных технологий.

Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является метод получения сферических порошков тяжелых псевдосплавов на основе вольфрама [Stawovy М.Т., Ohm. S.D.. Fill F.C. Fabrication of metallic parts by additive manufacturing and tungsten heavy metal alloy powders there for, заявка на патент WO 2018106978 Al, 2018]. Способ предусматривает грануляцию микронных порошков исходных металлов с использованием распылительной сушки. Полученные микрогранулы подвергаются сфероидизации расплавлением в потоке термической плазмы. В результате получают сферические частицы псевлосплава с характерными размерами: d10=1 - 10 мкм, d50=10 - 40 мкм. d90=40 - 80 мкм. Зерна вольфрама в структуре сферической частицы псевдосплава имеют размер порядка единиц микрон.

Экспериментальными исследованиями показано, что уменьшение размера зерен вольфрама в структуре псевдосплава позволяет значительно повысить его физико-механические характеристики [Чувильдеев В.Н., Нохрин А.В., Баранов Г.В. и др. Исследование структуры и механических свойств нано- и ультрадисперсных механоактивированных тяжелых вольфрамовых сплавов. Российские нанотехнологии, 2013, том 8, №1-2, с. 94-104.], однако рассматриваемый прототип способа не обеспечивает получения сферических частиц, в которых дисперсная фаза вольфрама имеет субмикронный диапазон размеров.

Техническим результатом изобретения является получение порошков псевдосплавов на основе вольфрама со сферической формой частиц с размером 20-70 мкм, частицы которых состоят из зерен вольфрама и связки (матрицы) из металлов группы (Ni, Fe, Со, Сu, Ag) или их сплавов со структурой, и которой размер зерна вольфрама находится в субмикронном диапазоне размеров и не превышает 1 мкм. Использование таких порошков в производстве изделий методами аддитивных технологий позволит повысить эксплуатационные характеристики производимой продукции.

Для достижения технического результата получение микропорошков псевдосплавов на основе вольфрама со сферической формой частиц и субмикронной структурой предлагается проводить способом, в котором получение порошковой смеси металлов - компонентов псевдосплава осуществляется восстановлением смеси дисперсных оксидов металлов водородом в потоке термической плазмы, генерируемой в электроразрядном плазмотроне. Водород может присутствовать в составе плазмообразующего газа, а также может использоваться как транспортирующий газ для подачи дисперсного сырья. Наряду с оксидами металлов в качестве сырья могут использоваться и другие соединения, так кроме оксида вольфрама могут использоваться вольфраматы аммония и вольфрамовые кислоты, являющиеся продуктами извлечения вольфрама из природных руд. Металлы группы (Ni, Fe, Со, Сu, Ag) могут использоваться как в виде порошкообразных оксидов, так и виде тонкодисперсных металлических порошков.

Полученный в результате плазменного восстановления продукт является наноразмерным композитным порошком с равномерно перемешанными частицами всех металлов с размером преимущественно менее 100 нм. Далее в результате грануляции наноразмерного порошка изготавливаются микрогранулы с размерами 30-100 мкм. Микрогранулы подвергаются сфероидизации расплавлением в потоке термической плазмы электроразрядного плазмотрона. В процессе расплавления микрогранул наноразмерные частицы вольфрама могут частично растворяться в металле-связке, а затем при охлаждении расплава кристаллизоваться на нерасплавившихся вольфрамовых частицах с образованием субмикронных частиц. Для получения микропорошков со сферической формой частиц заданного диапазона размеров может проводиться как классификация микрогранул, так и сфероидизированного порошка.

Отличительной особенностью предлагаемого способа является получение порошка смеси всех металлов, составляющих псевдосплав, при восстановлении смеси дисперсных оксидов металлов водородом в потоке термической плазмы, генерируемой в плазмотроне. Полученный в результате плазменного восстановления продукт является наноразмерным композитным порошком с равномерно перемешанными частицами металлов с размером преимущественно менее 100 нм. Грануляция наноразмерного порошка, полученного восстановлением в плазме, его классификация и сфероидизация микрогранул обеспечивают получение микропорошка псевдосплава на основе вольфрама со связкой из индивидуального металла или сплава группы металлов (Ni, Fe, Со, Сu). Порошок состоит из сферических частиц с размером 20 - 70 мкм с массовой долей связки 3-50%, отличающийся тем, что размер зерен вольфрама, равномерно распределенных в структуре частиц, не превышает 1 мкм.

Преимущество предложенного способа определяется возможностью получения конечного микропорошка псевдосплава, состоящего из сферических частиц в диапазоне размеров 5-100 мкм, в которых зерна вольфрама субмикронного диапазона размеров равномерно распределены в металлической матрице связки. Такой порошок может эффективно использоваться в аддитивных технологиях для производства изделий из псевдосплавов с повышенными эксплуатационными характеристиками.

Предлагаемый процесс реализуется следующим образом. Порошки исходных сырьевых компонентов с размером частиц не более 50 мкм, наиболее предпочтительным является использование порошков с размером частиц менее 25 мкм, подвергаются механическому смешению в порошковом смесителе. Полученная смесь порошков порошковым питателем с использованием транспортирующего газа подается в виде газодисперсного потока в плазменную струю, истекающую из электроразрядного генератора термической плазмы. Плазмообразующим газом могут быть индивидуальные газы (водород, азот, инертные газы), при этом наиболее предпочтительным является использование водорода или водородсодержащих газовых смесей. Транспортирующими газами могут быть указанные газы или их смеси, причем если водород отсутствует в составе плазмообразующего газа, то он должен присутствовать в составе транспортирующего газа или дополнительно вводиться в плазменную струю. Высокотемпературный поток реагентов истекает в реактор, где в результате совокупности физико-химических превращений происходит формирование наноразмерных частиц металлов. Выделение этих частиц из газодисперсного потока организуется в различных узлах (в реакторе на водоохлаждаемых поверхностях, на поверхности используемых теплообменников, на фильтрах) в зависимости от аппаратурного оформления процесса.

Полученный наноразмерный металлический порошок поступает па последующие переделы, где подвергается грануляции, возможной термообработке для удаления связующего компонента, использованного при грануляции, классификации с выделением заданной фракции микрогранул, сфероидизации оплавлением частиц в потоке термической плазмы электроразрядного плазмотрона и возможной заключительной классификации для удаления наночастиц, образовавшихся в процессе плазменной сфероидизации, а также удаления частиц, размер которых выходит за пределы заданного диапазона. Полученный продукт является порошоком псевдосплава па основе вольфрама со связкой из индивидуального металла или сплава группы металлов (Ni, Fe, Со, Сu), состоящим из сферических частиц с размером 20-70 мкм с массовой долей связки 3-50%, в которых размер зерен вольфрама, равномерно распределенных в структуре частиц, не превышает 1 мкм.

Реализация способа представлена следующим примером.

Пример.

Порошки исходного оксида вольфрама WO3, оксида железа Fe2O3 и оксида никеля NiO, состоящие из частиц с размерами менее 40 мкм подвергаются смешению в механическом смесителе. Полученная порошковая смесь содержит: WO3 - 89,58 масс. %; Fe2O3 - 3,39 масс. % и NiO - 7,03 масс. %, что соответствует по содержанию металлов псевдосплаву ВНЖ-90. Смесь порошков подается транспортирующим газом в плазменную струю порошковым питателем.

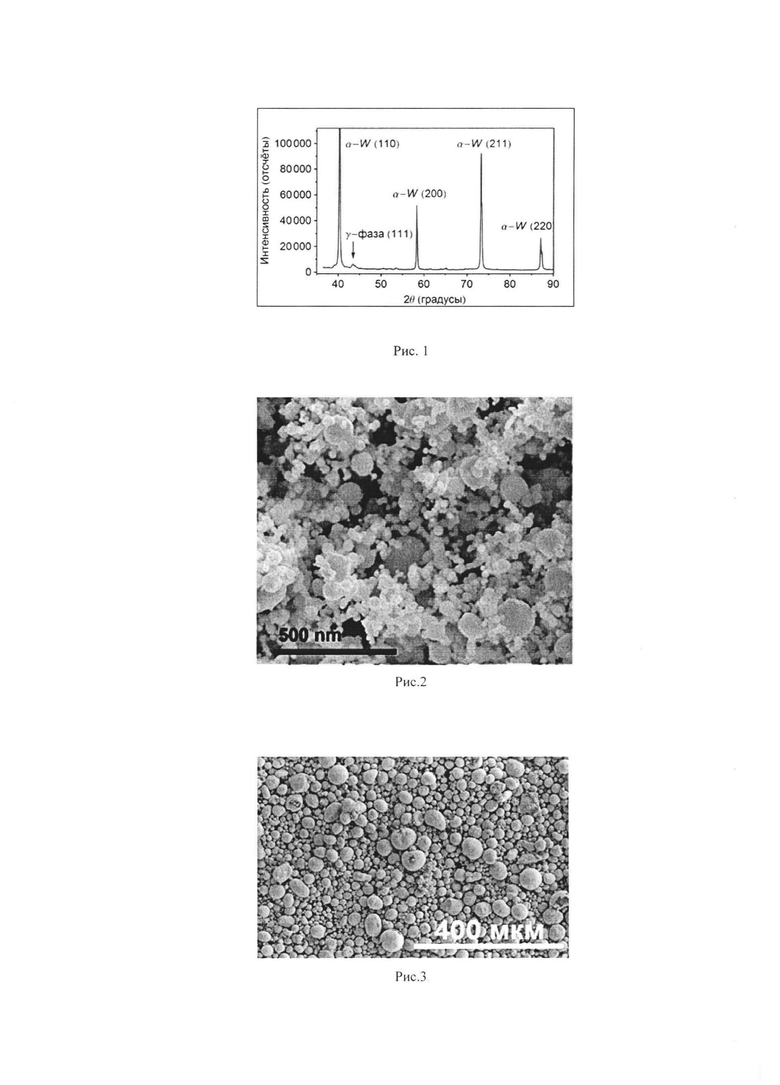

Плазменная струя генерируется в электродуговом плазмотроне постоянного тока, плазмообразующим газом является смесь N2 - Н2. Формирование целевого продукта - наноразмерного порошка системы W-Ni-Fe происходит в плазменном реакторе с ограниченным струйным течением. Получаемый нанопорошок осаждается на водоохлаждаемой поверхности реактора, а также выделяется из газодисперсного потока на фильтре. Полученный нанопорошок по результатам peнтгенофазового анализа (Рис. 1) состоит из металлических частиц на основе W, размер которых менее 100 нм (Рис. 2), химический состав соответствует псевдосплаву ВНЖ- 90, удельная поверхность нанопорошка - 4,6 м2/г. Нанопорошок подвергнут грануляции в результате термохимической обработки в водороде при 900-1000С в течение 1 ч с последующей классификации на ситах и выделением фракции - 50 мкм, + 25 мкм.

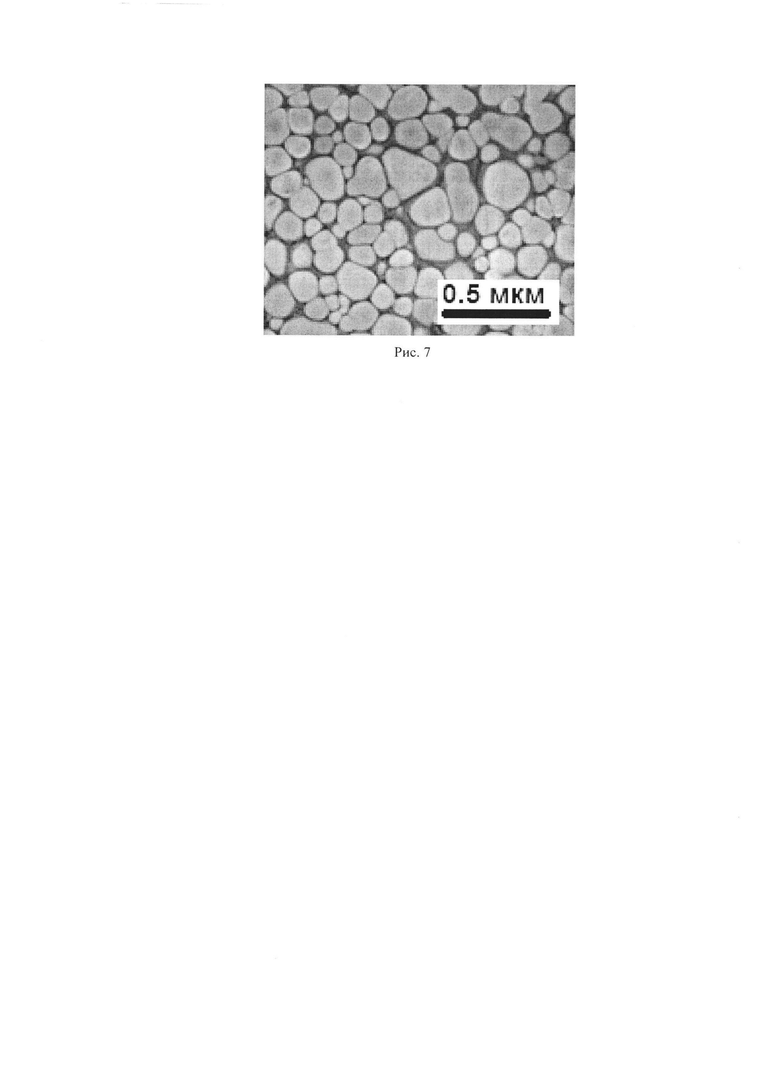

В результате грануляциии классификации получены микрогранулы в указанном диапазоне размеров частиц. Сфероидизация гранул проводится в потоке плазмы Ar - Н2 (20 объем. %), в результате которой образуются плотные сферические частицы псевдосплава ВНЖ-90 с размерами 10-80 мкм (Рис. 3), в которых размер зерен вольфрама находятся в диапазоне от 0,1 до 0.3 мкм (Рис. 4).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РЕГЕНЕРАЦИИ В ТЕРМИЧЕСКОЙ ПЛАЗМЕ ОТРАБОТАННЫХ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ АДДИТИВНЫХ ТЕХНОЛОГИЙ | 2021 |

|

RU2779558C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОНДЕНСАТОРНЫХ ПОРОШКОВЫХ МИКРОГРАНУЛ ТАНТАЛА | 2024 |

|

RU2832510C1 |

| Способ получения высококачественных металлических порошков из шламовых отходов машиностроительных производств | 2020 |

|

RU2740549C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛЫХ МИКРОСФЕР ОКСИДОВ МЕТАЛЛОВ | 2017 |

|

RU2663886C2 |

| ПЛАЗМЕННАЯ УСТАНОВКА ДЛЯ СФЕРОИДИЗАЦИИ МЕТАЛЛИЧЕСКИХ ПОРОШКОВ В ПОТОКЕ ТЕРМИЧЕСКОЙ ПЛАЗМЫ | 2020 |

|

RU2756327C1 |

| СПОСОБ ПОЛУЧЕНИЯ НАНОПОРОШКОВ | 2013 |

|

RU2534477C1 |

| СПОСОБ ОЧИСТКИ ПОРОШКОВ ТИТАНА И ЕГО СПЛАВОВ ОТ ПРИМЕСИ КИСЛОРОДА | 2022 |

|

RU2794190C1 |

| Способ получения износостойкого покрытия из высокоэнтропийного сплава с поверхностно науглероженным слоем | 2021 |

|

RU2782498C1 |

| Способ получения узкофракционных сферических порошков из жаропрочных сплавов на основе алюминида никеля | 2018 |

|

RU2681022C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКОВ СЛОЖНОЛЕГИРОВАННЫХ СПЛАВОВ СО СФЕРИЧЕСКОЙ ФОРМОЙ ЧАСТИЦ | 2022 |

|

RU2783095C1 |

Изобретение относится к сферическому порошку псевдосплава на основе вольфрама. Ведут гранулирование порошка наноразмерного композита, состоящего из металлических частиц с размерами менее 100 нм и полученного водородным восстановлением в термической плазме смеси порошков оксидов вольфрама с порошком металла, выбранного из группы, включающей Ni, Fe, Со, Сu и Ag, или порошками оксидов металлов, выбранных из указанной группы, а затем проводят сфероидизацию полученных гранул порошка расплавлением в потоке термической плазмы. Полученный порошок содержит 3-50 мас. % связки из металла, выбранного из группы, включающей Ni, Fe, Со, Сu и Ag, или сплава металлов, выбранных из указанной группы, при этом порошок состоит из сферических частиц размером 20-70 мкм, имеющих субмикронную структуру с равномерно распределенными в ней зернами вольфрама размером, не превышающим 1 мкм. 2 н.п. ф-лы, 7 ил., 1 пр.

1. Сферический порошок псевдосплава на основе вольфрама, содержащий 3-50 мас. % связки из металла, выбранного из группы, включающей Ni, Fe, Со, Сu и Ag, или сплава металлов, выбранных из указанной группы, отличающийся тем, что он состоит из сферических частиц размером 20-70 мкм, имеющих субмикронную структуру с равномернораспределенными в ней зернами вольфрама размером, не превышающим 1 мкм.

2. Способ получения сферического порошка псевдосплава на основе вольфрама по п. 1, характеризующийся тем, что ведут гранулирование порошка наноразмерного композита, состоящего из металлических частиц с размерами менее 100 нм и полученного водородным восстановлением в термической плазме смеси порошков оксидов вольфрама с порошком металла, выбранного из группы, включающей Ni, Fe, Со, Сu и Ag, или порошками оксидов металлов, выбранных из указанной группы, а затем проводят сфероидизацию полученных гранул порошка расплавлением в потоке термической плазмы с получением сферических частиц.

| WO 2018106978 A1, 14.06.2018 | |||

| СПОСОБ ПОЛУЧЕНИЯ ТВЕРДОГО СПЛАВА НА ОСНОВЕ ПРОСТЫХ И СЛОЖНЫХ МОНОКАРБИДОВ VIА ГРУППЫ МЕТАЛЛОВ СО СВЯЗКОЙ НА ОСНОВЕ МЕТАЛЛОВ ГРУППЫ ЖЕЛЕЗА | 1992 |

|

RU2015190C1 |

| Горизонтальный многоопорный автоклав | 1983 |

|

SU1118403A1 |

Авторы

Даты

2019-11-26—Публикация

2019-01-18—Подача