Изобретение относится к тормозным дискам, точнее, к составным тормозным дискам, а также к способам и устройствам для изготовления составных тормозных дисков. Оно относится к составным тормозным дискам, устройствам и способам по ограничительной части независимых пунктов формулы изобретения. Составные тормозные диски применяют, например, в производстве транспортных средств, в частности, в производстве автомобилей.

Составные тормозные диски находят все большее применение, прежде всего, в производстве автомобилей, так как они могут иметь меньшую массу, чем обычные тормозные диски, и их можно изготовить более экономично, чем обычные тормозные диски.

Например, как описано в патентном документе WO 2010/102704 А1, составной тормозной диск может иметь ступицу тормозного диска из листового металла, в частности, из листовой стали, и фрикционное кольцо из чугуна, и даже в основном состоять из этих двух деталей.

Как правило, ступица тормозного диска имеет трубчатую часть и примыкающую к ней базовую часть, или состоит из этих двух частей, причем, как правило, ступицу тормозного диска изготавливают в виде цельной детали.

Фрикционное кольцо также называют тормозным кольцом.

Тормозной момент, возникающий в процессе торможения на фрикционном кольце, передается от фрикционного кольца на ступицу тормозного диска, например, через соответствующие профилирования или зубцы в фрикционном кольце и ступице тормозного диска, точнее, в трубчатой части ступицы тормозного диска, так что тормозной момент также передается на базовую часть ступицы тормозного диска, откуда тормозной момент, обычно через пальцы с резьбой, может быть направлен на колесные ступицы колес транспортного средства.

В вышеупомянутом документе WO 2010/102704 А1 предложено изготавливать ступицу тормозного диска, имеющую внутренние зубцы и внешние зубцы, посредством холодной формовки (холодного формирования), а затем впрессовывать ее во фрикционное кольцо, имеющее соответствующие (ответные) внутренние зубцы. Для осевого совмещения фрикционного кольца и ступицы тормозного диска на ступице тормозного диска имеется выступ, который вырубают из ступицы штампом, а затем отгибают.

Кроме того, из патентного документа DE 19830666 А1 известно, что составные тормозные диски могут быть изготовлены посредством гидроформинга.

Изобретение направлено на создание нового способа изготовления составных тормозных дисков и соответствующих составных тормозных дисков и тормозных колец, а также соответствующего устройства для изготовления составных тормозных дисков и применения этого устройства. Кроме того, предлагается новый способ изготовления колеса для транспортного средства и транспортное средство, оснащенное предлагаемым тормозным диском.

Еще одна задача изобретения заключается в том, чтобы уменьшить затраты на изготовление составного тормозного диска, в частности, обходиться без выполнения технологических операций, необходимых в других случаях, и/или выполнять меньшее количество различных технологических процессов.

Еще одна задача изобретения состоит в том, чтобы создать составные тормозные диски с особо хорошей устойчивостью к износу.

Еще одна задача изобретения состоит в том, чтобы создать составные тормозные диски, обладающие особенно хорошим взаимным осевым креплением фрикционного кольца и ступицы тормозного диска.

Еще одна задача изобретения состоит в том, чтобы создать составные тормозные диски, обладающие особенно хорошим взаимным поворотным креплением фрикционного кольца и ступицы тормозного диска и обеспечивающие возможность хорошей передачи крутящего момента между ними.

Еще одна задача изобретения заключается в том, чтобы создать способ, в котором при помощи параметров способа можно выбирать, должен ли присутствовать зазор взаимного поворотного крепления фрикционного кольца и ступицы тормозного диска и насколько он должен быть большим, причем, в частности, этот выбор является воспроизводимым.

Еще одна задача изобретения заключается в том, чтобы создать способ, в котором при помощи параметров способа можно выбирать, должно ли существовать предварительное напряжение между фрикционным кольцом и ступицей тормозного диска, и насколько оно должно быть большим, причем, в частности, этот выбор является воспроизводимым.

По меньшей мере одна из этих задач решается, по меньшей мере частично, посредством устройств, способов и применений в соответствии с формулой данного изобретения.

В способе изготовления составного тормозного диска, имеющего ступицу тормозного диска и фрикционное кольцо с внутренними зубцами, заготовку ступицы тормозного диска, вставленную во фрикционное кольцо, формируют во внутреннем профилировании посредством по меньшей мере одного инструмента для тиснения.

В частности, посредством по меньшей мере одного инструмента для тиснения, во внутреннем профилировании можно сформировать по меньшей мере трубчатую часть заготовки ступицы тормозного диска.

Таким образом, применяя холодную формовку (холодное формование), в частности, без использования резания, посредством пластического (и частично также упругого) изменения формы заготовки ступицы тормозного диска можно изготовить составную деталь, а именно - составной тормозной диск. По завершении этой внутреннего формирования из заготовки ступицы тормозного диска получают ступицу тормозного диска, а две детали - фрикционное кольцо и заготовку ступицы тормозного диска, перед этим отдельные, фиксируют друг на друге, точнее, вставляют друг в друга.

В целом составной тормозной диск состоит по существу из фрикционного кольца и ступицы тормозного диска.

В общем случае это внутреннее формирование содержит локальное изменение формы заготовки ступицы тормозного диска в области внутреннего профилирования. Смотря по обстоятельствам, оно также может включать в себя изменение формы фрикционного кольца, или, точнее, его внутреннего профилирования, причем в зависимости от материала изменение формы фрикционного кольца может быть совершенно незначительным, как это обычно бывает, например, в случае чугуна, или же существенным, как это обычно бывает, например, в случае стали.

Благодаря внутреннему формированию можно создать фиксацию по повороту/закрепление по повороту между фрикционным кольцом и ступицей тормозного диска. Кроме того, в результате внутреннего формирования ступица тормозного диска уже не может в значительной степени поворачиваться относительно фрикционного кольца (можно предусмотреть небольшой зазор по повороту), или может совершать это вращение при приложении значительных сил, в частности, сил, превышающих силы, которые могут возникнуть в ходе торможения. В частности, посредством внутреннего формирования, между ступицей тормозного диска и фрикционным кольцом возникает множественное клиновое соединение.

В результате можно достичь хорошей передачи крутящего момента между фрикционным кольцом и ступицей тормозного диска.

В частности, внутреннее профилирование может представлять собой внутреннее зубчатое профилирование или внутренний зубчатый профиль. Внутреннее профилирование может включать в себя множество ножек зубца и головок зубца, в частности, внутреннее профилирование может представлять собой внутренние зубцы, которые к тому же в общем случае представляют собой прямые зубцы.

Передача крутящего момента может происходить, в частности, посредством зубцов внутреннего профилирования фрикционного кольца и зубцов профилирования, созданного в ступице тормозного диска.

Обычно внутреннее формирование осуществляется по всей ширине внутреннего профилирования, то есть по всей протяженности внутреннего профилирования параллельно оси.

В ходе выполнения этого способа заготовку ступицы тормозного диска подвергают изнутри машинной обработке. По меньшей мере один инструмент для тиснения выполняет машинную обработку заготовки ступицы тормозного диска изнутри, то есть с той стороны, которая направлена в противоположную от фрикционного кольца сторону.

В частности в качестве инструмента для тиснения можно применить штампы для тиснения.

Инструмент для тиснения имеет рабочую часть, в которой он взаимодействует с заготовкой ступицы тормозного диска, когда инструмент для тиснения находится в контакте с заготовкой ступицы тормозного диска. Эта рабочая часть может быть выполнена так, что инструмент для тиснения входит только в одну впадину профиля или впадину между зубцами внутреннего профилирования, когда он находится в контакте с заготовкой ступицы тормозного диска. Однако инструмент для тиснения может быть выполнен так, что он входит в несколько, в частности, соседних, впадин профиля или впадин между зубцами внутреннего профилирования, когда он находится в контакте с заготовкой ступицы тормозного диска. Например, эта рабочая часть могут включать в себя два параллельных друг другу радиальных выступа, имеющих осевую протяженность, например, для одновременного изменения формы заготовки ступицы тормозного диска в областях двух соседних впадин внутреннего профилирования, так что в этом местоположении одновременно можно создать соответствующие выступы или зубцы ступицы тормозного диска.

В одном из вариантов осуществления способ может содержать вставление заготовки ступицы тормозного диска (или по меньшей мере трубчатой части этой заготовки) во фрикционное кольцо. После этого вставления осуществляют формирование заготовки ступицы тормозного диска (или по меньшей мере трубчатой части этой заготовки) во внутреннем профилировании.

В частности, заготовку ступицы тормозного диска можно установить во фрикционное кольцо без зазора или с (небольшой) прессовой посадкой.

В общем случае формирование осуществляют путем одного или множества этапов тиснения.

Например, инструмент для тиснения может представлять собой профилированный дорн, при этом формирование содержит (или происходит в основном посредством) введение дорна в заготовку ступицы тормозного диска, уже вставленную во фрикционное кольцо. Благодаря этому, например, в ходе одного этапа можно получить формирование заготовки ступицы во внутреннем профилировании по всей окружности.

Однако, в частности, это тиснение можно выполнить также путем ковки, используя средства ковки. Более подробно этот случай пояснен ниже.

Описанный способ делает возможным создание предварительного напряжения между фрикционным кольцом и ступицей тормозного диска, точнее, предварительного напряжения между внутренним профилированием (в частности внутренними зубцами) тормозного диска и (изготовленным в рамках способа) профилированием или зубцами ступицы тормозного диска. Кроме того, также можно создать соединения с геометрическим замыканием локально, в области отдельных впадин профиля и, смотря по обстоятельствам, также в области отдельных выступов профиля (например, зубцов профиля). Ниже в этом отношении описываются дополнительные подробности. В результате получают лучшее удержание, лучшее закрепление по повороту и лучшую передачу крутящего момента между фрикционным кольцом и ступицей тормозного диска, в том числе, и в особенности при процессах, при которых нагревается фрикционное кольцо, то есть, например, при торможениях.

Операцию точной угловой ориентации фрикционного кольца и заготовки ступицы тормозного диска (или ступицы тормозного диска) перед осуществлением или в начале осуществления предлагаемого способа можно сделать излишней. Профилирование, в частности, зубцы, ступицы тормозного диска (точнее, профилирование или зубцы, который в конечном итоге будет иметь ступица тормозного диска) создают только в самом процессе осуществления способа (посредством формирования способом тиснения), так что высокоточную угловую ориентацию профилирований или зубцов фрикционного кольца и ступицы тормозного диска получают в самом процессе изготовления.

Кроме того, при помощи описываемого способа можно достичь высокоточной ориентации осей фрикционного кольца и ступицы тормозного диска. Также можно достичь превосходного вращения без торцевого биения, а именно, по меньшей мере, в общем случае, без необходимости дополнительной машинной обработки, например, дополнительного шлифования фрикционного кольца.

Кроме того, благодаря этому способу можно быстро выбрать угловой люфт между фрикционным кольцом и ступицей составного тормозного диска, причем, в частности, этот люфт может быть практически равен нулю (люфт отсутствует) или иметь выбираемую величину. Благодаря этому способу также можно создать (механическое) предварительное напряжение между фрикционным кольцом и ступицей тормозного диска, которое в случае составного тормозного диска часто бывает желательным.

Кроме того, при соответствующем выполнении внутреннего профилирования, например, суженного в средней части, можно создать локальные соединения с геометрическим замыканием в области отдельных впадин профиля и, смотря по обстоятельствам, также в области отдельных выступов профиля (например, зубцов профиля). Таким образом, можно достичь особенно устойчивых посадок между фрикционным кольцом и ступицей тормозного диска. Дополнительные подробности в этом отношении описаны ниже.

Можно предусмотреть безреберное внутреннее профилирование, в частности, в том смысле, что контур, сформированный внутренним профилированием в плоскости сечения, перпендикулярной оси вращения, не имеет ребер, причем это имеет место по меньшей мере во всех таких плоскостях сечения в области, расположенной параллельно оси вращения, обычно во всех таких плоскостях сечения, в которых сформировано внутреннее профилирование. При этом отсутствие ребер в особенности может означать то, что соответствующие радиусы кривизны составляют по меньшей мере 10% хорды внутреннего профилирования, в частности, не менее 20% или даже не менее 25%.

Обрезка снабженной профилированием ступицы тормозного диска перед сборкой фрикционного кольца и ступицы тормозного диска, то есть резка на мерные длины после изготовления профиля в трубчатой части ступицы тормозного диска, которая в случае известного способа является необходимой, по меньшей мере, иногда, в случае описанного здесь способа изготовления может отпасть.

В известном способе изготовления составных тормозных дисков посредством соединения заранее профилированного фрикционного кольца и заранее профилированной ступицы тормозного диска часто требуется распределять каждую профилированную деталь по классам допуска, а затем формировать пары подходящих друг другу тормозных колец и ступиц тормозного диска. Такие технологические операции не требуются, если, как здесь предлагается, ступицу тормозного диска изготавливать путем формирования заготовки ступицы тормозного диска во внутреннем профилировании фрикционного кольца.

В одном из вариантов осуществления это внутреннее формирование содержит последовательное выполнение множества этапов тиснения в области разных впадин профиля, в частности, в области впадин между зубцами внутреннего профилирования.

Таким образом, формирование разделяют на несколько стадий изменения формы (в каждом случае посредством одного этапа тиснения). Можно выполнить следующие друг за другом во времени этапы тиснения в разных местоположениях вдоль периметра внутреннего профилирования (например, вдоль периметра трубчатой части заготовки ступицы тормозного диска).

Эти этапы тиснения выполняют посредством по меньшей мере одного инструмента для тиснения.

Достаточным может оказаться применение лишь одного инструмента для тиснения. Тем не менее, при осуществлении данного способа можно применить два (или, если потребуется, более) инструментов для тиснения.

На каждом из этих этапов тиснения изменяют форму заготовку ступицы тормозного диска в области соответствующей впадины (или впадин) профиля или впадины (впадин) между зубцами.

Можно предусмотреть, что форму заготовки ступицы тормозного диска изменяют по меньшей мере один раз посредством по меньшей мере одного инструмента для тиснения в области каждой впадины профиля или впадины между зубцами внутренних зубцов.

Как отмечено выше, инструмент для тиснения может иметь две или более рабочих частей (или зон тиснения), так что, например, на одном этапе тиснения выполняют изменение формы заготовки ступицы тормозного диска в области двух (или более), как правило, соседних впадин между зубцами внутренних зубцов или, точнее, формируют во внутреннем профилировании. С другой стороны, (дополнительно или альтернативно) можно предусмотреть несколько, в частности, два инструмента для тиснения (в каждом случае имеющего по меньшей мере одну рабочую часть), причем заготовку ступицы тормозного диска обрабатывают машинным образом при помощи этих инструментов либо поочередно, либо одновременно, например, в частности, с противоположных относительно оси (радиальных) сторон заготовки. В случае поочередной обработки оба инструмента для тиснения также можно рассматривать, как единственный инструмент для тиснения, в частности, как инструмент, имеющий противолежащие рабочие части. В случае одновременной машинной обработки можно обеспечить, по меньшей мере частичную, компенсацию сил, действующих на фрикционное кольцо во время этапов тиснения.

Можно предусмотреть, что внутреннее формирование содержит не более ровно одного этапа тиснения в области каждой впадины между зубцами внутреннего профилирования.

В одном из вариантов осуществления это внутреннее формирование содержит по меньшей мере два, в частности, по меньшей мере три этапа тиснения в области каждой впадины между зубцами внутреннего профилирования. В зависимости от вида профилирования или зубцов (в частности высоты зубцов) и в зависимости от выбора материалов заготовки ступицы тормозного диска и фрикционного кольца также можно выполнить по меньшей мере четыре или более этапов тиснения на одну впадину между зубцами внутреннего профилирования.

Таким образом, можно выполнить постепенное углубление профилирования (или зубцов), изготавливаемых в заготовке ступицы тормозного диска. Это внутреннее формирование разделено на несколько этапов изменения формы (в каждом случае посредством одного этапа тиснения). Затем можно выполнить многократное тиснение в одном и том же местоположении вдоль периметра (либо внутренних зубцов либо трубчатой части заготовки ступицы тормозного диска).

Например, этот способ можно выполнять так, что в ходе множества оборотов обрабатываемой детали (сформированной фрикционным кольцом и вставленной заготовкой ступицы тормозного диска или в более узком смысле - заготовкой ступицы тормозного диска) посредством периодической машинной обработки обрабатываемой детали при помощи штамповочных инструментов изготавливают все более глубокое профилирование заготовки ступицы тормозного диска, пока не получат заданную глубину профилирования или высоту и форму зубцов ступицы тормозного диска.

Можно предусмотреть, что форму заготовки ступицы тормозного диска изменяют посредством по меньшей мере одного инструмента для тиснения по меньшей мере два раза или по меньшей мере три раза в области каждой впадины профиля или впадины между внутренними зубцами.

Для указанных двух или более этапов тиснения для каждой впадины между зубцами можно применить один и тот же или два, или большее количество разных инструментов для тиснения.

В одном из вариантов осуществления фрикционное кольцо вместе с вставленной заготовкой ступицы тормозного диска совершает вращательное движение с изменяющейся во времени скоростью вращения вокруг оси вращения составного тормозного диска, при этом по меньшей мере один инструмент для тиснения совершает радиальные колебательные движения, синхронизированные с указанным вращательным движением, так что по меньшей мере один инструмент для тиснения подвергает машинной обработке заготовку ступицы тормозного диска многократно, в частности, периодически.

Термин "радиальный" определяется осью вращения. Разумеется, ось вращения составного тормозного диска задана последующим применением этого диска и, таким образом, задана осью вращения подлежащего торможению вращающегося предмета, обычно колеса транспортного средства, но она также может быть задана внутренним профилированием, в частности, внутренними зубцами, фрикционного кольца, например, как ось, проходящая по центру внутреннего профилирования или внутренних зубцов.

Таким образом, можно достичь быстрого формирования заготовки ступицы во внутреннем профилировании, к тому же с высокой точностью.

Кроме того, при этом можно предусмотреть, что по меньшей мере один инструмент для тиснения подвергает машинной обработке заготовку ступицы тормозного диска в ходе таких фаз вращательного движения, когда фрикционное кольцо и вставленная заготовка тормозного диска остаются неподвижными, по меньшей мере на время, причем по меньшей мере один инструмент для тиснения подвергает машинной обработке заготовку ступицы тормозного диска на фазах остановки вращения фрикционного кольца и вставленной заготовки ступицы тормозного диска.

Таким образом, внутреннее формирование можно выполнить с очень высокой точностью.

В частности вращательное движение может представлять собой прерывистое вращение. В случае прерывистого вращения время от времени, обычно периодически, в ходе, в общем, выбираемого промежутка времени, вращение останавливают.

Таким образом, внутреннее формирование можно выполнить с особенно высокой точностью, но из-за этих остановок общее время машинной обработки немного увеличивается.

В частности, заготовка ступицы тормозного диска, в общем, имеет трубчатую часть и примыкающую к ней базовую часть, причем трубчатая часть выполнена заодно целое с базовой частью.

В одном из вариантов осуществления перед вставлением во фрикционное кольцо заготовка ступицы тормозного диска профиля, в частности, зубцов, не имеет. Это относится к трубчатой части, в которой в процессе осуществления способа делают профилирование.

Таким образом, перед вставлением во фрикционное кольцо в заготовке ступицы тормозного диска или по меньшей мере в ее трубчатой части отсутствует профилирование или зубцы (и предварительное профилирование или предварительно нарезанные зубцы) по меньшей мере, соответствующие внутренним зубцам.

Таким образом, заготовка ступицы тормозного диска или по меньшей мере ее трубчатая часть (перед вставлением во фрикционное кольцо) может иметь по существу осесимметричную форму, в частности, цилиндрическую.

Однако также можно предусмотреть альтернативный вариант, когда заготовка ступицы тормозного диска имеет предварительное профилирование или предварительно нарезанные зубцы.

В том случае, когда (предварительное) профилирование или (предварительно) нарезанные зубцы отсутствуют, угловая ориентация фрикционного кольца и заготовки ступицы тормозного диска перед вставлением становится излишней, и (предварительное) профилирование или (предварительно) нарезанные зубцы можно не изготавливать.

В одном из вариантов осуществления внутреннее профилирование имеет впадины профиля, которые сужены и/или в каждом случае ограничены по меньшей мере одной такой боковой поверхностью профиля, которая имеет участок или местоположение, где она проходит параллельно, в пределах 10°, в частности, в пределах 5°, к радиальной оси, проходящей по центру соответствующей впадины профиля. Дополнительные подробности, касающиеся выполненных таким образом внутренних профилирований, описаны ниже.

В одном из вариантов осуществления для взаимной осевой фиксации фрикционного кольца и ступицы тормозного диска на ступице тормозного диска формируют по меньшей мере один направленный наружу выступ посредством по меньшей мере одного инструмента для тиснения в ходе внутреннего формирования, в частности, можно предусмотреть, что для взаимной осевой фиксации фрикционного кольца и ступицы тормозного диска в ходе внутреннего формирования посредством по меньшей мере одного инструмента для тиснения на ступице тормозного диска формируют несколько направленных наружу выступов.

Такие выступы также можно назвать осевыми ограничителями или осевыми упорами.

Точнее, в данном контексте термин "наружу" означает, что выступы проходят от оси вращения в радиальном направлении.

Эти выступы могут выдаваться радиально наружу, в частности, они могут выступать в радиальном направлении за те части ступицы тормозного диска, в которых ступица сформирована во внутренних зубцах.

Вышеуказанные выступы могут представлять собой утолщения. В этом случае это объясняется, как правило, тем, каким способом их изготавливают.

Благодаря этим выступам можно предотвратить раздвигание ступицы тормозного диска и фрикционного кольца или можно ограничить, или минимизировать осевой люфт между ступицей тормозного диска и фрикционным кольцом. Выступы могут действовать, как осевой ограничитель.

В частности это может дать преимущество при односторонних осевых нагрузках составного тормозного диска или при нагревании и получающемся при этом нагревании расширении фрикционного кольца, как это может происходить при торможениях.

В частности можно предусмотреть, что по меньшей мере один выступ выполнен так, что ступица тормозного диска закреплена на фрикционном кольце без осевого зазора или даже с осевым предварительным напряжением. Это может стать возможным в результате соответствующего выбора параметров способа. Например, фрикционное кольцо может быть закреплено между двумя такими выступами без осевого зазора или с осевым предварительным напряжением.

Упомянутым действием может обладать даже один выступ. Например, этот выступ может быть выполнен в виде кольца и, в частности, взаимодействовать с канавкой во фрикционном кольце. В другом примере могут быть выполнены два кольцеобразных выступа, причем каждый из этих двух выступов взаимодействует с торцом тормозного диска, ограничивающим внутреннее профилирование.

В одном из вариантов осуществления по меньшей мере один выступ изготавливают путем изменений формы заготовки ступицы тормозного диска, которые выполняют в ходе этапов тиснения, посредством которых также, обычно одновременно, выполняют изменения формы заготовки ступицы тормозного диска для обеспечения внутреннего формирования.

Таким образом, можно достичь одновременного формирования во внутреннем профилировании (точнее, в промежутки между зубцами внутреннего профилирования) и изготовления выступа или выступов.

Для внутреннего формирования (заготовки ступицы тормозного диска) и изготовления по меньшей мере одного выступа можно применить один и тот же инструмент для тиснения.

Следует отметить, что в процессе одних и тех же этапов тиснения можно достичь формирования заготовки ступицы тормозного диска во внутреннем профилировании и изготовления по меньшей мере одного выступа, в частности, для осевой фиксации.

В этом случае, чтобы обеспечить осевую фиксацию (фрикционного кольца и заготовки ступицы тормозного диска), не требуются никакие особые технологические операции. Таким образом, по сравнению с некоторыми известными способами можно обойтись без специальных технологических операций для выполнения осевой фиксации.

В одном из вариантов осуществления выступы формируют на осевых концах внутреннего профилирования, в частности, можно сформировать по меньшей мере два выступа, причем по меньшей мере один из этих выступов формируют на одном осевом конце внутреннего профилирования, а по меньшей мере один другой из этих выступов - на другом осевом конце внутреннего профилирования.

В этом случае, в общем, может быть предусмотрено, что после вставления во фрикционное кольцо заготовка ступицы тормозного диска проходит в осевом направлении так, что она с обеих сторон выступает за осевую протяженность внутреннего профилирования. Кроме того, в этом случае, в общем, может быть предусмотрено, что по меньшей мере один инструмент для тиснения, точнее, рабочая часть или рабочие части по меньшей мере одного инструмента для тиснения, проходят так, что они с обеих сторон выступают за осевую протяженность внутреннего профилирования, по меньше мере во время этапов тиснения.

Также является возможным, что выступ или несколько выступов альтернативно или дополнительно изготавливают на поверхностях или канавках, или выемках тормозного диска, расположенных между осевыми концами внутреннего профилирования, или по меньшей мере на одной такой поверхности, по меньшей мере одной такой канавке, или по меньшей мере одной такой выемке.

При этом поверхности, канавки или выемки тормозного диска, как правило, граничат с внутренним профилированием.

Указанные поверхности или также стенки указанных канавок и выемок могут быть выровнены параллельно плоскости, расположенной перпендикулярно оси, или выровнены таким образом в пределах±40°, предпочтительнее в пределах±25°. Благодаря этому можно обеспечить осевую фиксацию, в частности, если на указанных поверхностях или стенках формируют прямой или острый угол.

Дополнительные возможные детали касательно по меньшей мере одного выступа и по меньшей мере одного осевой фиксации описаны ниже, в особенности при описании составного тормозного диска.

В целом может быть предусмотрено, что перед вставлением во фрикционное кольцо наружный диаметр заготовки ступицы тормозного диска (точнее, трубчатой части) меньше наружного диаметра внутреннего профилирования или, если в качестве внутреннего профилирования применяются внутренние зубцы, меньше диаметра окружности впадин внутренних зубцов.

Кроме того, в общем случае, наружный диаметр заготовки ступицы тормозного диска (точнее, трубчатой части) может быть больше, меньше или равным внутреннему диаметру внутреннего профилирования, или, если в качестве внутреннего профилирования применяют внутренние зубцы, он может быть больше, меньше или равным диаметру вершин внутренних зубцов.

В частности наружный диаметр может лежать в пределах от больше на 2 мм до меньше на 2 мм, чем диаметр вершин зубцов внутренних зубцов. Чтобы облегчить вставление, можно предусмотреть, что перед вставлением или при вставлении во фрикционное кольцо наружный диаметр заготовки ступицы тормозного диска (точнее, трубчатой части) уменьшен путем локального снятия фаски на том конце, который обращен в противоположную от базовой части сторону. Еще один вариант, позволяющий облегчить вставление заготовки ступицы тормозного диска во фрикционное кольцо, состоит в том, что создают (слегка) коническую трубчатую часть. Таким образом, в этом случае наружный диаметр заготовки ступицы тормозного диска может уменьшаться, в частности, в направлении базовой части или альтернативно -в направлении от базовой части. Например, может быть предусмотрено, что наружный диаметр трубчатой части на том (осевом) участке, на котором трубчатую часть формируют во внутреннем профилировании, уменьшается, в частности, непрерывно, например, на величину от 0,05 до 5% наружного диаметра, или, как правило, от 0,1 до 2% наружного диаметра, или от 0,05 до 10 мм, или, как правило, от 0,2 до 3 мм.

Если наружный диаметр заготовки ступицы тормозного диска меньше внутреннего диаметра внутреннего профилирования, или если в качестве внутреннего профилирования применяют внутренние зубцы, - меньше диаметра вершин внутренних зубцов, то изменения формы заготовки ступицы тормозного диска при вставлении, в общем, можно предотвратить.

Напротив, если наружный диаметр заготовки ступицы тормозного диска больше внутреннего диаметра внутреннего профилирования или, если в качестве внутреннего профилирования применяют внутренние зубцы, -больше диаметра вершин внутренних зубцов, то при вставлении происходит изменение формы заготовки ступицы тормозного диска. Чтобы в таком случае облегчить вставление, например, можно предусмотреть вышеупомянутое снятие фаски. В этом случае заготовку ступицы тормозного диска и фрикционное кольцо крепят друг к другу уже после вставления (и перед первым этапом тиснения), хотя и в меньшей степени, чем это имеет место по завершении способа.

В рамках данного изобретения особенно целесообразно применять следующие размеры и интервалы размеров (могут комбинироваться):

- внутренний диаметр внутреннего профилирования: от 20 до 2000 мм, в частности, от 50 до 800 мм;

- хорда внутреннего профилирования: от 0,5 до 25 мм, в частности, от 0,8 до 10 мм;

- осевая длина внутреннего профилирования или длина снабженной зубцами части: от 2 до 400 мм, в частности, от 10 до 50 мм.

Устройство для изготовления составного тормозного диска, содержащего ступицу тормозного диска с трубчатой частью и фрикционное кольцо с внутренним профилированием, посредством которого может быть изготовлена ступица тормозного диска путем изменения формы заготовки ступицы тормозного диска (в частности посредством формирования ступицы во внутреннем профилировании фрикционного кольца). Это устройство содержит:

- вращаемый вокруг своей продольной оси держатель изделия для удержания фрикционного кольца, в который вставлена заготовка ступицы тормозного диска так, что трубчатая часть находится во внутреннем профилировании таким образом, что трубчатую часть можно подвергать машинной обработке с ее внутренней стороны;

- привод для вращения держателя изделия, выполненный с возможностью производить вращение с изменяющейся во времени скоростью вращения, в частности, прерывистое вращение;

- держатель инструмента для удержания по меньшей мере одного инструмента для тиснения, выполненный с возможностью приводиться в действие для выполнения прямолинейного колебательного движения, проходящего радиально относительно продольной оси, так что трубчатую часть посредством по меньшей мере одного инструмента для тиснения можно многократно, в частности, периодически, подвергать машинной обработке с ее внутренней стороны;

- синхронизирующее устройство для синхронизации вращения держателя изделия, создаваемого посредством привода, с прямолинейным колебательным движением держателя инструмента, осуществляемым радиально относительно продольной оси.

При помощи этой машины составные тормозные диски можно изготавливать весьма эффективно и точно, в особенности при помощи описанного способа изготовления (обычно посредством ковки).

При этом ось фрикционного кольца, которая, например, может быть задана внутренним профилированием, в целом, выровнена вдоль продольной оси.

При этом ось заготовки ступицы тормозного диска, в целом, также выровнена вдоль продольной оси.

При этом ось вращения составного тормозного диска выровнена, в целом, вдоль продольной оси.

Может быть предусмотрен привод для колебательного движения (привод держателя инструмента), причем этот привод может быть (полностью или частично) идентичен или (полностью или частично) отличен от привода для вращения держателя изделия. В этом случае синхронизирующее устройство может являться частью привода.

Привод держателя инструмента, например, может иметь эксцентрик или кривошип.

Держатель изделия, например, может иметь держатель фрикционного кольца и держатель заготовки ступицы тормозного диска, которые, в частности, могут быть функционально связаны друг с другом для сохранения взаимного позиционирования фрикционного кольца и заготовки ступицы тормозного диска.

Синхронизирующее устройство, например, может выполнять синхронизацию механическим или же электронным способом.

В одном из вариантов осуществления это устройство имеет узел определения положения, предназначенный для определения относительного углового положения фрикционного кольца и держателя инструмента или фрикционного кольца и инструмента для тиснения.

Этот узел может служить для относительного углового позиционирования фрикционного кольца и по меньшей мере одного инструмента для тиснения.

Устройство может иметь по меньшей мере один инструмент для тиснения.

При помощи узла определения положения (или по меньшей мере при помощи данных или сигналов, которые может выдавать этот узел) можно обеспечить возможность точной угловой ориентации относительно друг друга фрикционного кольца и держателя инструмента (и/или инструмента для тиснения).

Например, можно определить угловое положение фрикционного кольца (и, следовательно, также держателя изделия, удерживающего фрикционное кольцо) относительно начала отсчета, которое в свою очередь закреплено или известным способом позиционировано под углом относительно держателя инструмента (или инструмента для тиснения), или относительно этого начала отсчета (или еще одного начала отсчета) также определяют положение держателя инструмента или положение по меньшей мере одного инструмента для тиснения.

Например, узел определения положения может иметь оптический или механический датчик для определения угловой ориентации фрикционного кольца и/или инструмента для тиснения, или держателя инструмента. Этот датчик, например, может ориентироваться по внутреннему профилированию фрикционного кольца, например, датчик может определять угловое положение по меньшей мере одного зубца или по меньшей мере одной впадины между зубцами внутреннего профилирования, и/или датчик, например, может ориентироваться по (по меньшей мере) одной рабочей части по меньшей мере одного инструмента для тиснения.

Точное угловое позиционирование инструмента для тиснения и внутреннего профилирования делает возможной точное формирование заготовки ступицы тормозного диска во фрикционном кольце. Таким образом, можно обеспечить вхождение инструмента для тиснения (с по меньшей мере одной рабочей частью) по центру впадин профиля или впадин между зубцами.

В одном из вариантов осуществления устройство имеет устройство вставления для вставления заготовки ступицы тормозного диска во фрикционное кольцо.

Например, устройство вставления может иметь два держателя: один -для заготовки ступицы тормозного диска, а другой - для фрикционного кольца, причем оба держателя имеют общую центральную ось, и один держатель может перемещаться относительно второго держателя вдоль этой центральной оси. Обычно эта центральная ось соответствует оси вращения составного тормозного диска.

Два держателя можно вручную или при помощи привода перемещать относительно друг друга вдоль центральной оси. Таким образом, заготовку ступицы тормозного диска можно установить по центру фрикционного кольца, в частности, автоматизировано или с возможностью автоматизации.

Устройство вставления может содержать, например, робот.

Также может быть предусмотрено устройство для обеспечения радиальной подачи держателя инструмента. При помощи этого устройства можно обеспечивать (радиальную) врезную подачу держателя инструмента и, следовательно, инструмента для тиснения.

Применение представляет собой применение устройства вышеописанного типа для изготовления составного тормозного диска. При этом составной тормозной диск чаще всего изготавливается в по существу из заготовки ступицы тормозного диска и фрикционного кольца.

Применение также можно рассматривать, как применение устройства вышеописанного типа для крепления друг к другу ступицы тормозного диска и фрикционного кольца составного тормозного диска.

Фрикционное кольцо имеет (для хорошей посадки между фрикционным кольцом и ступицей тормозного диска) внутреннее профилирование, имеющее впадины профиля, которые сужены и/или в каждом случае ограничены по меньшей мере одной такой боковой поверхностью профиля, которая имеет участок или местоположение, где она проходит параллельно, в пределах 10°, в частности, в пределах 5°, к радиальной оси, проходящей по центру через соответствующую впадину профиля.

При этом эти углы, в частности, относятся к углам относительно соответствующих (локальных) касательных к боковой поверхности профиля (в плоскости, ориентированной перпендикулярно оси вращения).

В общем случае предусмотрены по меньшей мере три таких впадин профиля, и, в частности, описанным образом можно выполнить также все впадины внутреннего профилирования.

Кроме того, описанным образом можно выполнить обе боковые поверхности соответствующих впадин профиля.

Обе боковые поверхности соответствующей впадины профиля могут иметь одинаковый (даже если зеркально отображенный) контур (симметричная впадина профиля). Однако могут быть предусмотрены и другие варианты (несимметричные впадины профиля). Соответственно симметричную или несимметричную форму также может иметь вышеуказанное сужение в средней части.

Термин "радиальная ось" обозначает ось, проходящую через ось вращения составного тормозного диска и лежащую в плоскости, расположенной перпендикулярно этой оси вращения.

В случае симметричных впадин профиля радиальная ось, проходящая по центру через соответствующую впадину, одновременно является осью симметрии. В общем случае, охватывающим также несимметричные впадины профиля, радиальная ось, проходящая через соответствующую впадину профиля, представляет собой радиальную ось, которая делит на две половины, имеющие одинаковую площадь, поверхность, описываемую впадиной профиля, расположенной в плоскости, перпендикулярной оси вращения.

Кроме того, внутреннее профилирование может иметь выступы профиля, (например, зубцы профиля), которые сужены и/или в каждом случае ограничены по меньшей мере одной такой боковой поверхностью профиля, которая имеет участок или местоположение, где она параллельна, в пределах 10°, в частности, в пределах 5°, к радиальной оси, проходящей по центру через соответствующую впадину профиля.

В этом случае соответственно можно предусмотреть аналогичные дополнительные конкретные варианты осуществления, например, варианты, описанные выше в отношении соответствующим образом выполненной впадины профиля. В этом случае можно получить особенно хорошую посадку и характеристики при нагретом фрикционном кольце.

В первом аспекте составного тормозного диска имеется вышеописанное фрикционное кольцо и ступицу тормозного диска, причем ступица тормозного диска сформирована во внутреннем профилировании фрикционного кольца.

Во втором аспекте составного тормозного диска имеется ступица тормозного диска и фрикционное кольцо, имеющее внутренне профилирование, в котором сформирована ступица тормозного диска, причем ступица тормозного диска имеет по меньшей мере один ориентированный наружу выступ для взаимной осевой фиксации фрикционного кольца и ступицы тормозного диска.

В одном из вариантов осуществления выступ или выступы в каждом случае имеют по меньшей мере один участок, на котором выступ или выступы имеют форму, которая может возникнуть посредством свободного течения материала.

В одном из вариантов осуществления форма, которую имеет выступ или выступы на по меньшей мере одном участке, возникла при свободном течении материала.

В одном из вариантов осуществления эти выступы выполнены в виде или в форме утолщений.

В одном из вариантов осуществления при помощи по меньшей мере одного выступа формируют структуру, проходящую вдоль кольца непрерывным образом или на участках. В том случае, когда эта структура проходит вдоль кольца на участках, эту структуру, в частности, можно сформировать при помощи выступов, расположенных на множестве местоположений вдоль кольца.

В одном из вариантов осуществления при помощи этой структуры воспроизводят линию, описанную формой внутреннего профилирования на торце фрикционного кольца, причем, в частности, этот торец представляет собой торец, ограничивающий внутреннее профилирование. При этом это воспроизведение в частности, можно выполнить так, что структура сдвинута относительно указанной линии радиально наружу. При этом при необходимости величина этого сдвига может зависеть от соответствующего локального радиуса внутреннего профилирования (на соответствующем торце на профилированном участке фрикционного кольца). Например, в случае непрерывной структуры выступ в области впадин между зубцами внутреннего профилирования может выступать радиально наружу дальше (или альтернативно - не так далеко), чем в области зубцов внутреннего профилирования. Или, если структура существует на некоторых участках кольца, выступы в области впадин между зубцами (или альтернативно - в области зубцов) внутреннего профилирования могут, например, выступать радиально наружу дальше, чем в области боковых поверхностей внутреннего профилирования.

В частности структуру, существующую на некоторых участках вдоль кольца, можно сформировать при помощи нескольких, например, при помощи по меньшей мере 4 или по меньшей мере 20 выступов, равномерно распределенных по периметру внутреннего профилирования.

В частности структуру, имеющуюся на участках вдоль кольца, можно сформировать при помощи такого количества выступов, которое равно количеству впадин профиля, впадин между зубцами или зубцов внутреннего профилирования.

Можно предусмотреть выступы в области каждой впадины между зубцами внутреннего профилирования и/или выступы в области каждой головки зубца внутреннего профилирования.

Можно предусмотреть, что по меньшей мере один из выступов кольцеобразно или непрерывно проходит по всему периметру фрикционного кольца. Например, он может иметь форму меандра, проходящего вдоль кольца, в частности, можно предусмотреть, что имеется не более, чем ровно два таких выступа. Например, при этом один выступ предотвращает выдвигание ступицы тормозного диска из фрикционного кольца в одном осевом направлении, а другой выступ предотвращает выдвигание ступицы тормозного диска из фрикционного кольца в противоположном осевом направлении.

В случае структур, имеющихся на участках вдоль кольца, например, можно предусмотреть первое множество выступов на первом торце фрикционного кольца и второе множество выступов на втором торце фрикционного кольца, так что первое множество выступов предотвращает выдвигание ступицы тормозного диска из фрикционного кольца в первом осевом направлении, а второе множество выступов предотвращает выдвигание ступицы тормозного диска из фрикционного кольца в противоположном осевом направлении.

Благодаря этим выступам фрикционное кольцо может быть охвачено ступицей тормозного диска (с выступами) на торцах вблизи внутреннего профилирования на участках или непрерывно вдоль периметра.

Кроме того, дополнительно или в качестве альтернативы выступам на торцах тормозного диска вблизи внутреннего профилирования можно предусмотреть по меньшей мере один выступ ступицы тормозного диска, выполненный на имеющихся между торцами поверхностях, канавках или выемках. В случае непрерывно расположенных вдоль периметра внутреннего профилирования поверхностей, канавок или выемок по меньшей мере один выступ, как описано выше, может формировать структуру, расположенную непрерывно или на участках вдоль кольца. Если поверхности, канавки или выемки распределены по периметру внутреннего профилирования не непрерывно, то для каждой поверхности, канавки или выемки можно предусмотреть один или два выступа.

По меньшей мере один выступ можно сформировать на указанных поверхностях, канавках или выемках, или также на торцах тормозного диска, ограничивающих внутреннее профилирование.

В общем случае участок, на котором вышеописанным образом сформирован по меньшей мере один выступ, может граничить с областью, в которой форма по меньшей мере одного выступа возникла при свободном течении материала.

Дополнительные варианты осуществления составного тормозного диска следуют из описанных способов изготовления составного тормозного диска.

Способ изготовления колеса для транспортного средства, причем колесо содержит составной тормозной диск, отличается тем, что составной тормозной диск изготавливают описанным способом изготовления составного тормозного диска, или тем, что в способе изготовления применяют описанный составной тормозной диск или описанное фрикционное кольцо.

Транспортное средство согласно изобретению имеет составной тормозной диск описанного типа или составной тормозной диск, изготовленный вышеописанным способом изготовления составного тормозного диска, или составной тормозной диск, имеющий описанное фрикционное кольцо.

В частности это транспортное средство может представлять собой моторное транспортное средство, например, автомобиль, мотоцикл или оснащенный мотором велосипед. Однако это транспортное средство также может представлять собой транспортное средство, не имеющее мотора.

Сущность изобретения не ограничено составными тормозными дисками или способом их изготовления. Напротив, в сущности оно относится не к тормозному диску, который в этом случае является лишь примером, а к имеющей внутреннее профилирование (или внутренние зубцы) наружной детали, например, наружному кольцу, и не к ступице тормозного диска (и заготовке ступицы тормозного диска), которые в этом случае представляют собой лишь пример, а к внутренней детали (и заготовке внутренней детали) с трубчатой частью, причем заготовка внутренней детали и наружная деталь крепятся друг на друге или присоединены друг к другу, или, иначе говоря, к созданию составной детали, содержащей внутреннюю деталь и наружную деталь.

В сущности, способ можно описать, как способ изготовления составной детали, имеющей внутреннюю деталь, которая имеет трубчатую часть, и наружную деталь, например, наружное кольцо, имеющее внутреннее профилирование, в частности, внутренние зубцы, в котором вставляемую в наружную деталь заготовку внутренней детали, точнее, трубчатую часть заготовки внутренней детали, посредством по меньшей мере одного инструмента для тиснения формируют во внутреннем профилировании.

С другой точки зрения этот способ можно рассматривать и как способ соединения, в частности, неразъемного соединения, внутренней детали, имеющей трубчатую часть, и наружной детали, имеющей внутреннее профилирование, в частности, внутренние зубцы, например, наружного кольца, в котором вставляемую в наружную деталь заготовку внутренней детали, точнее, трубчатую часть заготовки внутренней детали, посредством по меньшей мере одного инструмента для тиснения формируют во внутреннем профилировании.

Более конкретные варианты такого обобщенного способа следуют из вариантов осуществления, описанных на примере конкретного случая составного тормозного диска.

В частности, устройство в сущности можно рассматривать, как устройство для изготовления составной детали, которая содержит внутреннюю деталь, имеющую трубчатую часть, и наружную деталь, имеющую внутреннее профилирование, причем посредством этого устройства путем изменения формы заготовки внутренней детали можно изготавливать внутреннюю деталь, причем заготовка внутренней детали имеет трубчатую часть; устройство содержит:

- вращаемый вокруг своей продольной оси держатель изделия для | удержания наружной детали, в которую вставлена внутренняя деталь так, что трубчатая часть находится во внутреннем профилировании таким образом,

что трубчатую часть можно подвергать машинной обработке с ее внутренней стороны;

- привод для вращения держателя изделия, выполненный с ! возможностью производить вращение с изменяющейся во времени скоростью вращения, в частности, прерывистого вращения;

- держатель инструмента для удержания по меньшей мере одного инструмента для тиснения, выполненный с возможностью приводиться в действие для выполнения прямолинейного колебательного движения, осуществляемого радиально относительно продольной оси, так что трубчатую часть посредством по меньшей мере одного инструмента для тиснения можно многократно, в частности, периодически, подвергать ее машинной обработке с ее внутренней стороны;

- синхронизирующее устройство для синхронизации вращения держателя изделия, создаваемого при помощи привода, с прямолинейным колебательным движением держателя инструмента, осуществляемым радиально относительно продольной оси.

С другой точки зрения это устройство, в частности, также можно рассматривать, как устройство для соединения, в частности, неразъемного соединения, внутренней детали, имеющей трубчатую часть, с наружной деталью, например, наружным кольцом, имеющим внутреннее профилирование, в частности, внутренние зубцы, причем посредством этого устройства путем изменения формы заготовки внутренней детали можно изготавливать внутреннюю деталь, при этом заготовка внутренней детали имеет трубчатую часть; устройство имеет вышеуказанные составные части (держатель изделия, привод для вращения держателя изделия, держатель инструмента, синхронизирующее устройство).

Более конкретные варианты осуществления обобщенных устройств вытекают из вариантов осуществления, описанных в отношении конкретного случая составного тормозного диска.

Обобщенное применение, в частности, может представлять собой применение описанного обобщенного устройства для изготовления составной детали или, с другой точки зрения, применение описанного обобщенного устройства для соединения, в частности, неразъемного соединения, внутренней детали, имеющей трубчатую часть, и наружной детали, например, наружного кольца, имеющего внутреннее профилирование, в частности, внутренние зубцы.

Более конкретные варианты осуществления обобщенных применений получаются из вариантов осуществления, описанных в отношении конкретного случая составного тормозного диска.

Исходя из сущности изобретения, составную деталь можно рассматривать как составную деталь, которая содержит внутреннюю деталь и наружную деталь, имеющую внутреннее профилирование, в частности, внутренние зубцы, в которых сформирована внутренняя деталь, причем внутренняя деталь имеет ориентированные наружу выступы для взаимной осевой фиксации наружной детали и внутренней детали, причем, в частности, выступы в каждом случае имеют по меньшей мере один участок, на котором они имеют форму, которая может возникнуть при свободном течении материала.

В общем случае заготовка внутренней детали и внутренняя деталь также могут иметь чашеобразную форму. Кроме того, в частности, их можно сформировать из листового металла, например, из листовой стали, по меньшей мере в формируемой трубчатой части. Наружная деталь, в частности, может быть металлической.

Другие варианты осуществления и преимущества изобретения следуют из зависимых пунктов формулы изобретения и чертежей.

Ниже изобретение поясняется более подробно на основе вариантов осуществления изобретения и прилагаемых чертежей. На чертежах схематично показано следующее.

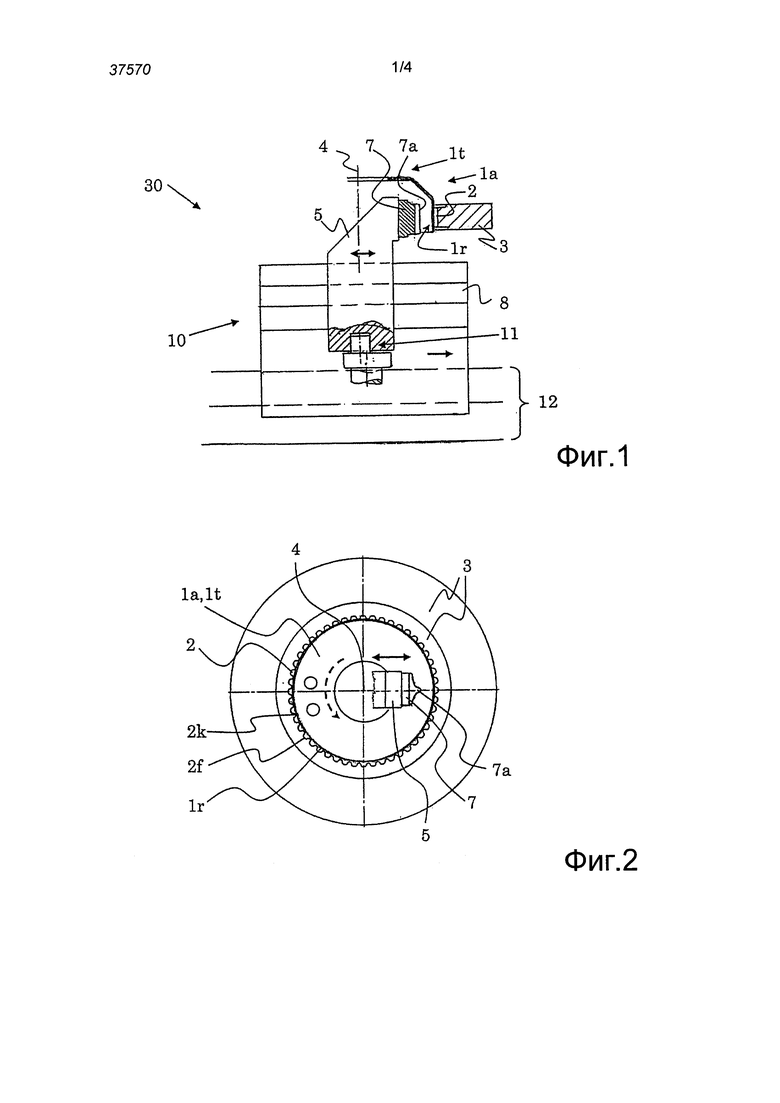

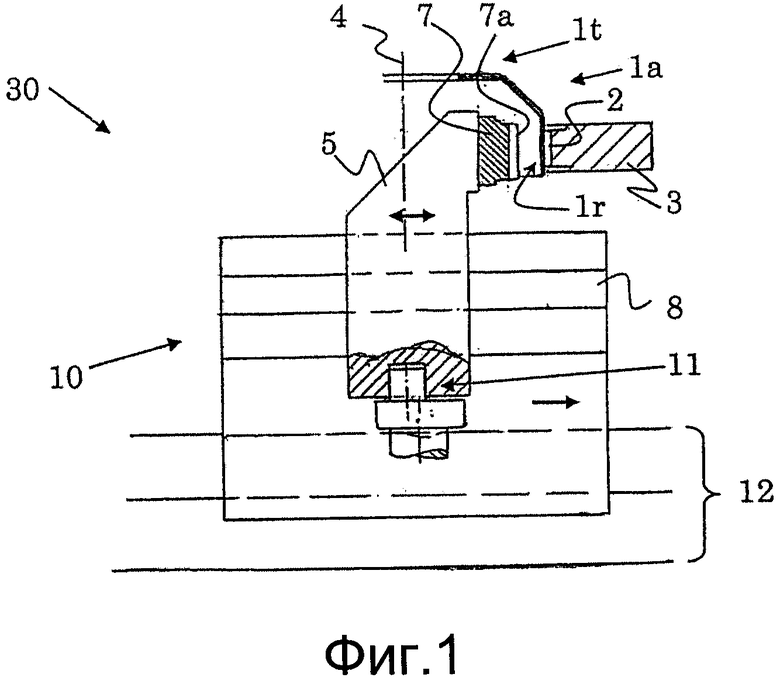

Фиг. 1 представляет собой изображение (разрез параллельно оси) детали устройства в начале процесса формирования.

Фиг. 2 представляет собой изображение (разрез перпендикулярно оси) фрикционного кольца и заготовки тормозного диска с фиг. 1).

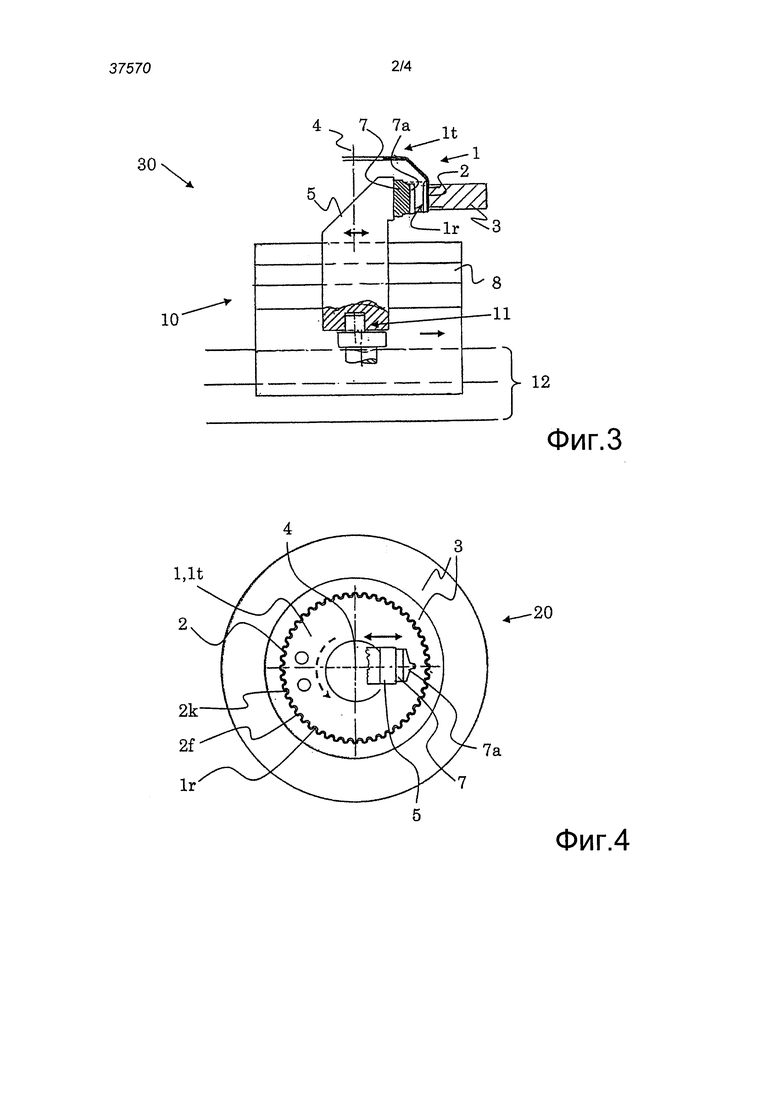

Фиг. 3 представляет собой изображение (разрез параллельно оси) детали устройства с фиг. 1, но в конце процесса формирования.

Фиг. 4 представляет собой изображение (разрез перпендикулярно оси) фрикционного кольца и тормозного диска с фиг. 3.

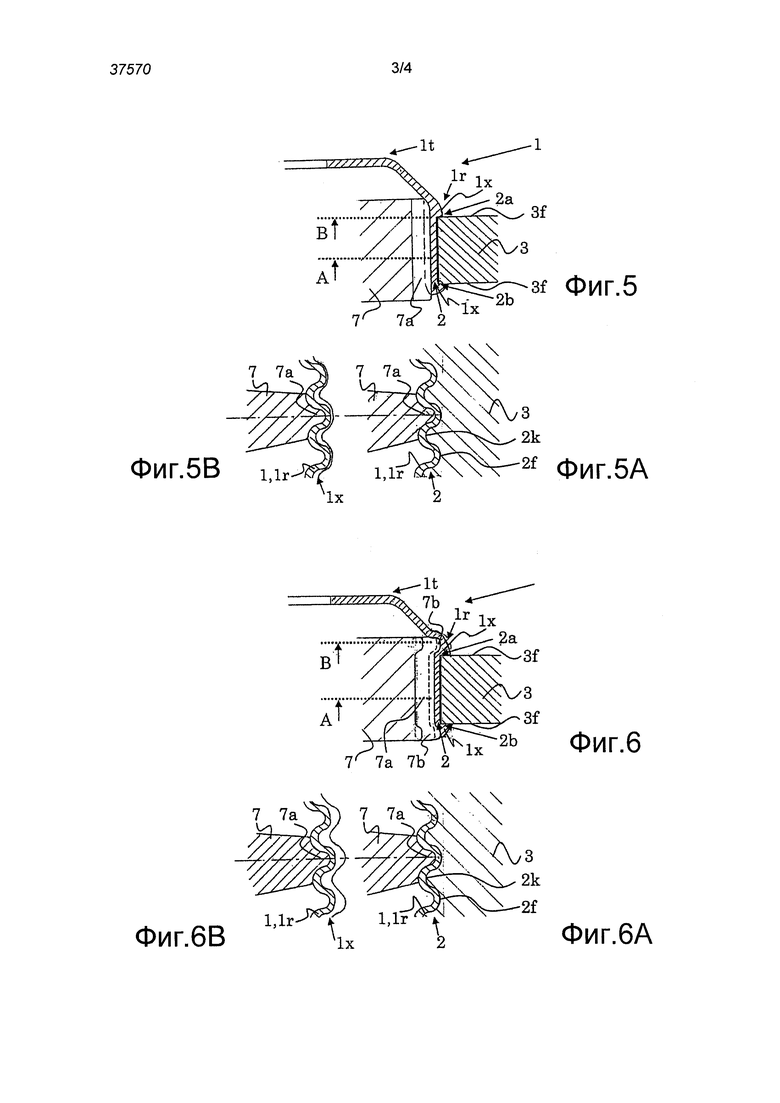

Фиг. 5 представляет собой изображение (разрез параллельно оси) детали устройства в конце осуществления способа.

Фиг. 5А представляет собой изображение (разрез перпендикулярно оси, обозначенный на фиг. 5 стрелкой и буквой А) детали устройства с фиг. 5.

Фиг. 5 В представляет собой изображение (разрез перпендикулярно оси, обозначенный на фиг. 5 стрелкой и буквой В) детали устройства с фиг. 5.

Фиг. 6 представляет собой изображение (разрез параллельно оси) детали устройства в конце осуществления способа, вместе с инструментом для тиснения и выступами.

Фиг. 6А представляет собой изображение (разрез перпендикулярно оси, обозначенный на фиг. 6 стрелкой и буквой А) детали устройства с фиг. 6.

Фиг. 6 В представляет собой изображение (разрез перпендикулярно оси, обозначенный на фиг. 6 стрелкой и буквой В) детали устройства с фиг. 6.

Фиг. 7 представляет собой изображение (разрез параллельно оси) детали устройства в конце осуществления способа, вместе с канавкой или выемкой в тормозном диске.

Фиг. 7А представляет собой изображение (разрез перпендикулярно оси, обозначенный на фиг. 7 стрелкой и буквой А) детали устройства с фиг. 7.

Фиг. 7 В представляет собой изображение (разрез перпендикулярно оси, обозначенный на фиг. 7 стрелкой и буквой В) детали устройства с фиг. 7.

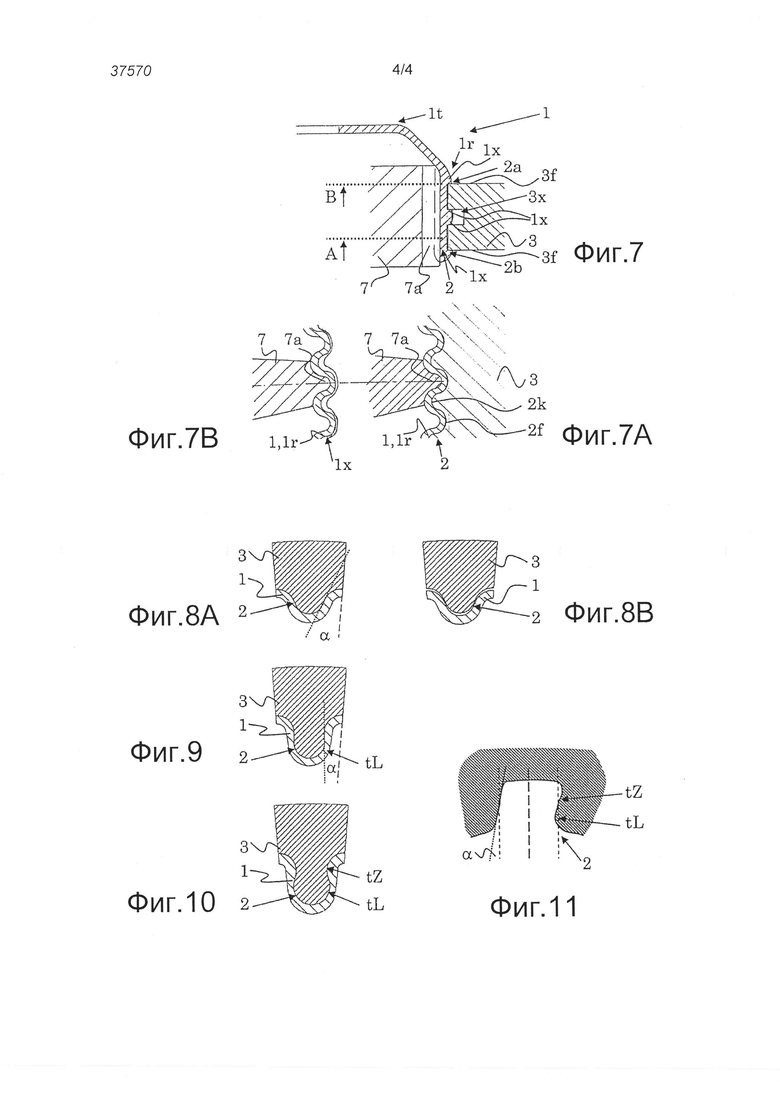

Фиг. 8А представляет собой изображение (разрез перпендикулярно оси) детали фрикционного кольца со сформированной ступицей тормозного диска.

Фиг. 8 В представляет собой схематичное изображение детали с фиг. 8А при нагретом фрикционном кольце.

Фиг. 9. представляет собой изображение (разрез перпендикулярно оси) детали фрикционного кольца со сформированной ступицей тормозного диска.

Фиг. 10 представляет собой изображение (разрез перпендикулярно оси) детали фрикционного кольца со сформированной ступицей тормозного диска, в случае впадины профиля, имеющей суженную среднюю часть.

Фиг. 11 представляет собой изображение (разрез перпендикулярно оси) детали фрикционного кольца в случае асимметричной впадины профиля.

Для облегчения понимания изобретения некоторые несущественные детали на чертежах не показаны. Описанные примеры осуществления в отношении предмета изобретения приведены в качестве примера и не носят ограничительного характера.

Фиг. 1 схематично, в разрезе параллельно оси 4 иллюстрирует деталь устройства 30 для изготовления составного тормозного диска, имеющего фрикционное кольцо 3 и ступицу тормозного диска. Фиг. 2 схематично, в разрезе перпендикулярно оси 4 иллюстрирует фрикционное кольцо 3 и заготовку 1а ступицы тормозного диска (см. фиг. 1).

Фиг. 1 и 2 иллюстрируют состояние в начале процесса формирования, то есть состояние, при котором форма заготовки ступицы тормозного диска еще не изменена при помощи инструмента для тиснения, тогда как на фиг. 3 и 4 аналогичным образом показано то же устройство, но в состоянии, возникающем в конце процесса формирования, то есть в состоянии, в котором заготовка форма ступицы тормозного диска изменена с получением ступицы тормозного диска.

Устройство 30 служит для создания составного тормозного диска 20 (см. фиг. 4) из тормозного или фрикционного кольца 3, имеющего внутреннее профилирование, например, выполненное в виде внутренних зубцов 2, и заготовки 1а ступицы тормозного диска (фиг. 1, 2), которую дорабатывают в процессе осуществления описываемого способа при помощи устройства 30 и форму которой изменяют с получением ступицы 1 тормозного диска (фиг. 3,4). Заготовка 1а ступицы тормозного диска, а также ступица 1 тормозного диска имеют трубчатую часть 1r и примыкающую к ней базовую часть 1t, которая может иметь расположенный под углом участок (фиг. 1 и 3) и отверстия (фиг. 1-4).

Конечно, фрикционное кольцо 3 может иметь более сложную конструкцию, чем на чертежах, которые следует рассматривать, как всего лишь схематические изображения. Например, фрикционное кольцо 3 может иметь более сложный, например, асимметричный профиль, и представлять собой вентилируемое изнутри фрикционное кольцо.

В ходе множества этапов тиснения, выполняемых при помощи инструмента 7 для тиснения, заготовку 1а ступицы тормозного диска формируют во внутренних зубцах 2. В начале осуществления способа заготовка 1а ступицы тормозного диска, как показано на фиг. 1 и 2, может иметь непрофилированную, цилиндрическую трубчатую часть 1 г.

Инструмент 7 для тиснения имеет рабочую часть 7а, при помощи которой трубчатую часть 1 г можно машинным образом обработать изнутри путем периодической ковки. Форму заготовки 1а тормозного диска пластически изменяют в области ножек 2f внутренних зубцов 2, так что в этих местоположениях она получает выступы профиля или зубцы, выступающие радиально наружу. Инструмент 7 для тиснения удерживается в держателе 5 инструмента устройства 30.

Обычно заготовку 1а ступицы тормозного диска подвергают машинной обработке по очереди во всех областях 2f впадин между внутренними зубцами 2, причем это может происходить также в ходе множества последовательных оборотов обрабатываемого изделия (фрикционного кольца с вставленной в нем заготовкой ступицы тормозного диска), так что, в конце концов, посредством инструмента для тиснения 2 несколько раз выполняется машинная обработка каждого участка заготовки 1а ступицы тормозного диска рядом с каждой областью 2f впадин между зубцами. Таким образом, с одной стороны, формирование на разных участках (область 2f впадины между зубцами) вдоль периметра внутренних зубцов разделено на несколько последовательных частичных этапов, с другой стороны, на несколько последовательных частичных этапов также разделено формирование (путем локального изменения формы) на каждом таком участке.

Способ осуществляют, например, следующим образом.

Заготовку 1а ступицы тормозного диска вставляют во фрикционное кольцо 3, для этого при необходимости можно применить устройство вставления, которое может быть частью устройства 30. Например, в качестве устройства вставления или его части может служить робот.

Держатель изделия (на фигурах не показан) удерживает фрикционное кольцо 3 с вставленной заготовкой 1а ступицы тормозного диска (которые вместе формируют обрабатываемое изделие). Для этого при необходимости может быть предусмотрено два держателя - один для фрикционного кольца 3, и еще один - для заготовки 1а ступицы тормозного диска.

Затем закрепленное обрабатываемое изделие вводят, например, вдоль оси 4, до тех пор, пока не будет достигнуто заданное положение, при котором имеет место соответствующее положение инструмента 7 для тиснения (или, точнее, его рабочей части 7а) относительно внутренних зубцов 2. В общем, в этом случае рабочая часть 7а проходит параллельно оси 4 так, что она проходит параллельно оси 4, по меньшей мере, по всей протяженности внутренних зубцов 2, в частности, так, что рабочая часть имеет излишнюю длину или выступает на обоих концах внутренних зубцов 2.

При помощи узла определения положения (или по меньшей мере при помощи данных или сигналов, которые он может выдавать) - на чертежах это не показано, фрикционное кольцо 3 и держатель инструмента (и/или инструмент 7 для тиснения) могут быть точно выставлены относительно друг друга. Для этого узел определения положения, например, может иметь оптический или механический датчик, при помощи которого можно задать угловую ориентацию внутренних зубцов 2, например, относительно начала отсчета, например, относительно угловой ориентации инструмента 7 для тиснения. Соответственно в этом случае при помощи привода для вращения держателя изделия обрабатываемое изделие или по меньшей мере фрикционное кольцо 3 можно привести в соответствующее начальное положение, в котором внутренние зубцы 2 и рабочая часть 7а выставлены относительно друг друга соответствующим образом.

При помощи привода для вращения держателя изделия обрабатываемое изделие можно вращать вокруг оси 4 с изменяющейся скоростью вращения, как показано на фиг. 2 и 4 пунктирными стрелками. На оси 4 совпадают ось вращения обрабатываемого изделия и ось вращения изготавливаемого составного тормозного диска, которая также соответствует оси фрикционного кольца и оси внутренних зубцов. Одновременно инструмент 7 для тиснения совершает колебательное радиальное движение, как показано на фиг. 1 и 3 двусторонними стрелками. Для этого держатель 5 инструмента, ведомый в направляющей 8, например, при помощи эксцентрикового привода 11, можно перемещать в радиальном направлении туда и обратно (то есть перпендикулярно оси 4). Направляющая 8 может быть размещена в салазках 10, которые - также с возможностью перемещения в радиальном направления - установлены на направляющем рельсе 12 или станине устройства 30.

Радиальное колебательное движение инструмента 7 для тиснения синхронизировано с вращательным движением держателя изделия, то есть с вращательным движением фрикционного кольца 3 с вставленной заготовкой 1а ступицы тормозного диска. Для этого может быть предусмотрено не показанное на чертежах синхронизирующее устройство, например, электрическое или механическое. В частности, частоту и фазу радиального колебательного движения инструмента 7 для тиснения (относительно частоты и фазы вращения заготовки) можно выбрать так, что инструмент для тиснения имеет максимальное радиальное отклонение, то есть может находиться в зацеплении с обрабатываемым изделием, в те моменты времени, когда вращательное движение изделия минимально, или изделие покоится. В этом случае после каждого такого этапа тиснения обрабатываемое изделие, например, можно вращать дальше настолько, что следующий ввод в зацепление можно выполнить в области следующей, то есть соседней, впадины между зубцами.

Рабочая часть 7а может иметь такую конструкцию, что при вводах в смежные впадины профиля внутренних зубцов область, в которой рабочая часть 7а входит в контакт с заготовкой 1а ступицы тормозного диска, по меньшей мере в конце процесса формирования, то есть по меньшей мере при каждом последнем вводе во впадины профиля, частично перекрывается. Таким образом, можно предотвратить заусенцы, выступающие радиально внутрь.

Таким образом, по всему периметру внутренних зубцов 2 могут осуществляться локальные этапы холодного формирования (формовки) заготовки 1а ступицы тормозного диска в каждой впадине между зубцами внутренних зубцов 2.

Как упомянуто выше, кроме того, может оказаться целесообразным проводить не один этап тиснения на каждую впадину между зубцами, а несколько. Для этого может быть предусмотрена радиальная поперечная подача, которую реализуют посредством радиального движения салазок 10 (радиально наружу), обозначенного на фиг. 1 и 3 односторонней стрелкой. Поперечная подача может быть непрерывной, или при необходимости ее можно выполнять периодически.

Таким образом, посредством процесса формирования, разделенного на несколько частичных этапов, в частности, этапов тиснения, заготовку 1а ступицы в целом или же локально, например, у каждой впадины между зубцами внутреннего профилирования 2 тормозного диска, могут формовать дальше и дальше во внутреннем профилировании 2. Однако также может оказаться достаточным предусмотреть для каждой впадины между зубцами не несколько, а лишь один этапов тиснения и, таким образом, выполнить формирование заготовки ступицы тормозного диска во фрикционном кольце при одном обороте обрабатываемого изделия.

Из фиг. 4 видно, что в результате множества этапов тиснения ступица 1 тормозного диска, сформированная из заготовки 1а ступицы тормозного диска, сформирована во внутреннем профилировании 2.

Так как изменение формы заготовки 1а ступицы тормозного диска для формирования во внутреннем профилировании фрикционного кольца 3 по существу происходит только в радиальном направлении, осевая длина заготовки ступицы тормозного диска или ступицы тормозного диска остается, по меньшей мере, по существу неизменной. При внутреннем формировании возникает лишь незначительное удлинение заготовки ступицы тормозного диска или ступицы тормозного диска в осевом направлении, если вообще возникает.

Фиг. 5 представляет собой схематическое изображение (разрез параллельно оси вращения составного тормозного диска и оси вращения обрабатываемого изделия) детали устройства 30 в конце осуществления способа. Устройство, например, может представлять собой устройство 30 с фиг. 1-4. Фиг. 5А и 5В представляют собой схематические изображения (разрез перпендикулярно оси, обозначенный на фиг. 5 стрелкой и буквой А или В) устройства с фиг. 5.

Процесс совершенно аналогичен в случае фиг. 6, 6А и 6 В, а также фиг. 7, 7А и 7 В.

В каждом случае иллюстрируется состояние в ходе ввода инструмента 7 для тиснения в обрабатываемое изделие (содержащего фрикционное кольцо 3 и заготовку 1а ступицы тормозного диска или же, в конце осуществления способа, ступицу 1 тормозного диска.

Из фиг. 5 видно, что рабочая часть 7а с обеих сторон проходит параллельно оси 4 (на фиг. 5 ось 4 проходит перпендикулярно, но не показана) дальше протяженности (также параллельна оси) внутренних зубцов 2. (Осевые) концы внутренних зубцов 2 отмечены на фиг. 5 ссылочными обозначениями 2а, 2b.

При условии надлежащего выбора параметров способа или параметров изменения формы, можно добиться того, что путем формирования заготовки 1а ступицы тормозного диска во внутренних зубцах 2 одновременно на концах 2а, 2b внутренних зубцов 2 создаются также выступы 1х ступицы 1 тормозного диска. Эти выступы 1х выдаются радиально наружу. Они выдаются за те части ступицы 1 тормозного диска, в которых ступица 1 тормозного диска сформирована во внутренних зубцах 2.

Выступы 1х могут служить в качестве осевых ограничителей. Благодаря им предотвращается выдвигание (в осевом направлении) ступицы 1 тормозного диска из фрикционного кольца 3. Этот эффект может сохраняться также при разном тепловом расширении или механической нагрузке фрикционного кольца 3 и ступицы 1 тормозного диска, которые возникают в при торможениях.

Благодаря выступам 1х ступица 1 тормозного диска возле внутренних зубцов 2 может охватывать фрикционное кольцо 3 по всему его периметру. Это может иметь место непрерывно или на множестве местоположений, распределенных по периметру внутренних зубцов 2.

Как видно из фиг. 5 В, выступы 1х могут быть выполнены в виде кольца, в частности, могут присутствовать два таких кольцеобразных выступа 1х, каждый из которых расположен на осевом конце внутренних зубцов 2.

Например, выступ 1х (обычно два выступа 1х) может формировать кольцеобразную структуру, воспроизводящую линию, описанную формой внутренних зубцов 2 на торце 3f фрикционного кольца 3.

Как видно из фиг. 5 В, это воспроизведение может быть таким, что кольцеобразная структура смещена относительно указанной линии радиально наружу.

Также может быть предусмотрено (на чертежах это не показано), что выступы 1х формируют структуру, имеющуюся на участках вдоль кольца, благодаря которой воспроизведены участки линии, описанной формой внутренних зубцов 2 на торце 3f фрикционного кольца 3. Это может иметь место, например, если параметры способа или параметры изменения формы и в особенности профиль инструмента 7 для тиснения выбраны так, что выступы 1х изготавливаются только в области головок 2к зубцов внутренних зубцов 2, но не на ножках 2f внутренних зубцов 2 или, с другой стороны, если параметры способа или параметры изменения формы и в особенности профиль инструмента 7 для тиснения выбраны так, что выступы 1х изготавливаются только в области ножек 2f зубцов внутренних зубцов 2, но не на головках 2к внутренних зубцов 2. В таком случае эффект выступов в качестве осевых ограничителей достигается при помощи множества выступов 1х, распределенных (в общем случае равномерно) по периметру внутренних зубцов 2. В этом случае на каждой структуре может присутствовать, в частности, столько выступов 1х, сколько есть зубцов (или впадин между зубцами) внутреннего профилирования.

Как схематично показано на фиг. 5А, формирование заготовки 1а ступицы тормозного диска во внутренние зубцы можно выполнить так, что в области впадин между зубцами или ножек 2f зубцов между ступицей 1 тормозного диска и фрикционным кольцом 3 остается зазор.

Как показано на фиг. 5 и 5 В, выступы 1х выполнены в виде утолщений или в форме утолщений, в частности, они имеют участки, а именно там, где они возле концов 2а, 2b внутренних зубцов 2 не прилегают к тормозному кольцу 3, на которых форма выступов 1х определена свободным течением материала. Там, где выступы 1х имеют контакт с торцом 3f тормозного диска 3, ограничивающим внутренние зубцы 2, они интегрально сформированы на соответствующей поверхности.

В целом в результате соответствующего выбора параметров способа или, точнее, параметров изменения формы, например, глубины подачи и формы рабочей части 7а, можно определить, должен ли существовать радиальный зазор, и какой величины он должен быть, и, если это требуется, насколько большим должно быть предварительное напряжение между ступицей 1 тормозного диска и фрикционным кольцом 3. В описанном способе эти характеристики можно весьма эффективно контролировать и воспроизводить.

Как показано на фиг. 5, выступы 1х можно изготовить, например, при помощи инструмента 7 для тиснения, имеющего рабочую часть 7а в форме ребра, в частности, ребра, проходящего параллельно оси 4 и имеющего постоянный профиль параллельно оси 4.

Фиг. 6, 6А, 6 В иллюстрируют возможность изготовления особенно сильно выраженных выступов 1х. В этом случае применяют инструмент 7 для тиснения с рабочей частью 7b, имеющей выступы 7b. Выступы 7b выдаются радиально наружу и расположены на участках, находящихся на концах (2а, 2b) и/или за пределами осевой протяженности внутренних зубцов.

Благодаря выступам 7b материал заготовки 1а ступицы тормозного диска можно вытеснить радиально наружу особенно далеко, так что выступы 1х выдаются радиально наружу особенно далеко, за концы 2а, 2b внутренних зубцов 2, см также фиг. 6 и 6В.

На фиг. 7, 7А и 7 В показано, что благодаря выступам 1х в ходе формирования заготовки 1а ступицы тормозного диска во внутренних зубцах 2 фрикционного кольца 3 альтернативно или (как показано на этих чертежах) дополнительно между концами 2а, 2b внутренних зубцов 2 можно изготовить осевые ограничители.

Например, во фрикционном кольце 3, точнее, во внутренних зубцах 2, может быть предусмотрена канавка 3х или выемка, в которую можно сместить материал заготовки 1а ступицы тормозного диска. Таким образом, в зависимости от формы и ширины такой канавки 3х или выемки и количества канавок или выемок посредством операций тиснения можно изготовить один или более выступов 1х, которые, как описано выше, могут действовать, как осевые ограничители. Выемки или соответствующие поверхности, с которыми взаимодействуют выступы 1х, действующие в качестве осевых ограничителей, могут проходить по всему периметру фрикционного кольца 3 или по его частям. В частности, в местоположениях, распределенных (обычно равномерно) по периметру тормозного диска, может быть предусмотрено несколько выемок или соответствующих поверхностей, например, благодаря тому, что через каждые 20° предусмотрена канавка.

Поверхности изображенной на фиг. 7 канавки 3х, с которыми взаимодействует средний выступ 1х, выставлены параллельно плоскости, перпендикулярной оси, и формируют (в каждом случае локально) прямой угол с касательной к окружности внутренних зубцов 2. Однако (на фиг. 7 это не показано) можно предусмотреть канавки, которые выставлены по-другому и имеют другую форму. Например, канавка может иметь поверхности, которые (в каждом случае локально) формируют с касательной к окружности внутренних зубцов острый или тупой угол.

Фиг. 8А-11 относятся к вариантам выполнения внутреннего профилирования.

Чтобы как можно меньше мешать течению материала при формировании заготовки ступицы тормозного диска во внутреннем профилировании фрикционного кольца, как показано на чертежах, можно предусмотреть безреберную форму профиля (по меньшей мере, в сечении перпендикулярно оси составного тормозного диска).

Как указано выше, благодаря обеспечению предварительного напряжения можно получить беззазорную и прочную посадку между фрикционным кольцом и ступицей тормозного диска. Как поясняется ниже, прочной посадке между фрикционным кольцом и ступицей тормозного диска также может способствовать форма внутреннего профилирования.

На фиг. 8А схематично изображена деталь (разрез перпендикулярно оси составного тормозного диска) фрикционного кольца 3 с сформированной внутри ступицей 1 тормозного диска. В случае, если профиль имеют форму, показанную на фиг. 8А, при сильном нагревании фрикционного кольца 3, то есть, например, в процессе торможения, дело может появиться нежелательный зазор между фрикционным кольцом 3 и ступицей 1 тормозного диска, в том числе из-за плохого теплового контакта между фрикционным кольцом 3 и ступицей 1 тормозного диска. Следствием этого может быть неудовлетворительная центровка ступицы 1 тормозного диска в фрикционном кольце 3.

На фиг. 8 В схематично показана деталь с фиг. 8А, при нагретом фрикционном кольце 3. На фиг. 8 В виден упомянутый зазор.

Данный зазор можно удерживать небольшим или даже совсем избежать его в случае нагретого фрикционного кольца 3, благодаря соответствующему выполнению внутреннего профилирования 2. На фиг. 8А обозначен угол а наклона боковой поверхности, который в приведенном примере составляет 21°. Угол а наклона боковой поверхности образуется между касательной к боковой поверхности внутреннего профилирования (в точке перегиба или, смотря по обстоятельствам, в области точки перегиба), обозначенной точечной линией, и той радиальной осью, которая проходит по центру через смежную впадину профиля и обозначена пунктирной линией. (Радиальная ось представляет собой ось, которая проходит через ось вращения составного тормозного диска и лежит в плоскости, перпендикулярной оси вращения составного тормозного диска).

С уменьшением угла α наклона боковой поверхности также уменьшается (или исчезает) зазор, смотря по обстоятельствам, существующий в случае торможения. Это также очевидно, например, из нижеописанного случая α=0°.

На фиг. 9 схематично изображена деталь (разрез перпендикулярно оси) фрикционного кольца 3 со сформированной ступицей 1 тормозного диска, причем в этом случае угол α наклона боковой поверхности меньше 0°. В примере с фиг. 9 он составляет приблизительно -5,5° (ср. с положительным углом в случае фиг. 8А). Так как в показанном примере боковые поверхности на определенном участке проходят по прямой линии, в данном случае можно говорить об области точки перегиба. Точечная линия проходит вдоль этой области точки перегиба. В случае с фиг. 9 выступы профиля или зубцы внутреннего профилирования, или, точнее, боковые поверхности имеют параллельные друг другу участки. Однако из-за этого впадины профиля имеют сужение tL, так что ступица тормозного диска закреплена во впадинах профиля. Таким образом, в области каждой отдельной соответствующим образом сформированной впадины профиля имеется соединение с геометрическим замыканием между соответствующей областью ступицы тормозного диска и соответствующей областью фрикционного кольца.

Выдвигание участка профиля ступицы тормозного диска в радиальном направлении из такой впадины внутреннего профилирования обуславливает затрату сил на соответствующую деформацию. Это позволяет достичь стабильного удержания.

Боковые поверхности имеют по меньшей мере одну область, в которой расстояние между боковой поверхностью и вышеуказанной центральной радиальной осью (пунктирная линия на фиг. 9) увеличивается с увеличением расстояния от оси вращения. Это не так в случае с фиг. 8А. Здесь расстояние между боковой поверхностью и вышеуказанной центральной радиальной осью (пунктирная линия на фиг. 8А) уменьшается с увеличением расстояния до оси вращения, поэтому не требуется работа деформации для противодействия выдвиганию участка профиля ступицы тормозного диска в радиальном направлении из такой впадины внутреннего профилирования, а в области отдельных впадин профиля отсутствует соединение с геометрическим замыканием.

Хорошая посадка между фрикционным кольцом и ступицей тормозного диска с отсутствующим или, по меньшей мере, малым зазором, даже в случае торможения, получается не только при отрицательном угле а наклона боковой поверхности, но и уже при угле α=0°. Зазор между фрикционным кольцом и ступицей тормозного диска (также в случае торможения) может быть довольно малым уже при угле наклона до α=10° или, по меньшей мере, α=5°.