Изобретение относится к металлургии, а именно к производству углеродистых и низколегированных сталей и электросварных труб из таких сталей повышенной коррозионной стойкости, которые могут быть использованы для строительства трубопроводов, транспортирующих агрессивные в коррозионном отношении жидкости, в частности водные среды, содержащие ионы хлора, сероводород, углекислый газ, механические примеси и другие компоненты. Такие трубы могут быть использованы для строительства трубопроводов систем нефтесбора, тепловых сетей и для других назначений. Обычные стали в таких условиях могут быть подвержены общей и локальной коррозии, коррозионному растрескиванию под напряжением, водородному растрескиванию, коррозионной эрозии, что приводит к сквозным коррозионным повреждениям трубопровода. Поэтому основными требованиям, предъявляемыми к таким сталям, должны быть их высокая стойкость против различных видов коррозионного и коррозионно-механического разрушения при достаточной прочности, необходимой для трубопроводов, работающих под давлением, а также удовлетворительной свариваемости, вязкости и хладостойкости. Листы или полосы для электросварных труб получают из непрерывнолитых слябов их прокаткой на непрерывных или реверсивных станах горячей прокатки. При этом для обеспечения высоких значений характеристик прочности и вязкости во многих случаях требуется окончание прокатки при низких температурах, что может быть ограничено возможностями конкретных станов из-за повышенных нагрузок при прокатке. То есть еще одним требованием к рассматриваемым сталям должна быть их высокая технологичность, определяемая возможностью получения требуемого комплекса свойств при сравнительно высоких температурах окончания прокатки (не ниже 800°С). Учитывая, что рассматриваемые трубопроводы имеют значительную протяженность, что связано с необходимостью использования значительных объемов труб, стоимость такой металлопродукции должна быть сравнительно низкой, что исключает возможность использования сталей, содержащих значительные количества дорогостоящих легирующих элементов.

Известна низколегированная сталь для изготовления труб, эксплуатирующихся в агрессивных высокоминерализованных средах, содержащих сероводород и углекислый газ, содержащая следующие компоненты, мас.%:

Сталь может дополнительно содержать титан и ниобий в этом случае ΣV+Ti+Nb≤0,15.

Сталь имеет достаточные прочностные характеристики и стойкость против некоторых видов коррозионного разрушения, в частности против водородного растрескивания в сероводородсодержащих средах (Патент RU №2283362, МПК С22С 38/46, С22С 38/24, опубл. 10.09.2006). Однако такая сталь не обладает требуемой стойкостью против локальной коррозии в водных средах, содержащих ионы хлора, со значением водородного показателя pH не менее 5, которая представляет наибольшую опасность для многих видов трубопроводов.

Известны сварные трубы для нефте- и газо- и продуктопроводов, работающие в сложных геологических, климатических условиях и при наличии агрессивных коррозионных сред, изготовленные из стали, выплавленной на первородных или чистых шихтовых материалах, содержащей следующие компоненты, мас.%:

при выполнении следующего соотношения: [(Ni+Mn)/(1+Mo)]P<0,03.

Трубы характеризуются повышенными прочностными характеристиками, вязкостью и стойкостью против водородного растрескивания (Патент RU №2252972, МПК C21D 9/08, C21D 8/10, F16L 9/02, С22С 38/60, опубл. 27.05.2005). Однако коррозионная стойкость такой стали и труб из нее применительно к условиям эксплуатации теплотрасс и нефтепромысловых трубопроводов, несмотря на сравнительно высокую стоимость, не отвечает требованиям потребителей.

Наиболее близким аналогом заявленного изобретения является сталь повышенной коррозионной стойкости и трубы, выполненные из нее (Патент RU №2344194, МПК С22С 38/58, С22С 38/40, С22С 38/38, С22С 38/18, С22С 38/08, С22С 38/06, опубл. 20.01.2009 - описание - прототип). Сталь содержит углерод, марганец, кремний, хром, никель, медь, фосфор, серу и алюминий, остальное - железо и неизбежные примеси, в том числе кислород, в следующем соотношении, маc.%:

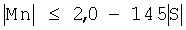

причем содержание марганца определяется в зависимости от содержания серы в соответствии с условием:

,

,

где  и

и  - абсолютные величины содержания марганца и серы, соответственно, при этом максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали

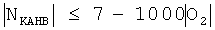

- абсолютные величины содержания марганца и серы, соответственно, при этом максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали  , включения/мм2, определяется в зависимости от содержания кислорода в стали в соответствии с условием:

, включения/мм2, определяется в зависимости от содержания кислорода в стали в соответствии с условием:

,

,

где  - абсолютная величина плотности коррозионно-активных неметаллических включений,

- абсолютная величина плотности коррозионно-активных неметаллических включений,

- абсолютная величина содержания кислорода.

- абсолютная величина содержания кислорода.

В частных случаях сталь содержит ниобий в количестве 0,01-0,07 мас.% или ванадий в количестве 0,01-0,10 мас.%. Сталь может дополнительно содержать кальций в количестве 0,0001-0,008 мас.%.

Однако при массовом производстве стали в современных условиях, когда указанные значения загрязненности КАНВ являются средними для плавки значительного объема, а распределение их по объему плавки может быть неравномерным, коррозионная стойкость стали и труб может быть недостаточной даже из-за незначительного локального превышения загрязненности КАНВ допустимых значений в отдельных участках, как по телу трубы, так и в зоне сварного соединения. То есть недостатком рассматриваемой стали и труб из нее является слишком сильная зависимость ее коррозионной стойкости от плотности КАНВ, нестабильность коррозионных свойств даже для металлопродукции, соответствующей одной плавке. Это не позволяет гарантированно обеспечить длительный срок службы некоторых видов оборудования, например нефтепромысловых трубопроводов из-за локальных сквозных коррозионных повреждений.

Задача, решаемая с помощью данного изобретения, заключается в обеспечении коррозионной стойкости, прочности, вязкости, хладостойкости и свариваемости стали и электросварных труб, выполненных из нее при их высокой технологичности и низкой стоимости.

Техническим результатом данного изобретения является повышение коррозионной стойкости углеродистой или низколегированной стали и электросварных труб, выполненных из нее, за счет обеспечения отсутствия локальных участков с пониженной коррозионной стойкостью, а также технологичности и свариваемости стали, при сохранении прочности, вязкости, хладостойкости, и стоимостных показателей.

Технический результат достигается тем, что сталь повышенной коррозионной стойкости, содержащая углерод, марганец, кремний, хром, никель, медь, фосфор, серу и алюминий, остальное - железо и неизбежные примеси, в том числе кислород, согласно изобретению содержит компоненты в следующем соотношении, мас.%:

углерод - 0,03-0,20,

марганец - 0,10-1,20,

кремний - 0,01-0,40,

хром - 0,05-0,80,

никель - 0,05-0,30,

медь - 0,05-0,30,

фосфор - не более 0,020,

серу - не более 0,006,

алюминий - 0,01-0,06,

кислород - не более 0,003,

железо и неизбежные примеси - остальное,

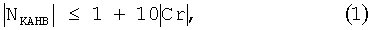

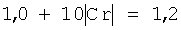

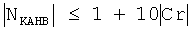

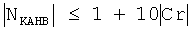

при этом максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали  , включения/мм2, определяется в зависимости от содержания хрома в стали в соответствии с условием:

, включения/мм2, определяется в зависимости от содержания хрома в стали в соответствии с условием:

где  - абсолютная величина плотности коррозионно-активных неметаллических включений,

- абсолютная величина плотности коррозионно-активных неметаллических включений,

- абсолютная величина содержания хрома, мас.%,

- абсолютная величина содержания хрома, мас.%,

при этом сталь имеет феррито-перлитную структуру с полосчатостью не выше 2 балла, также тем, что сталь содержит ниобий в количестве 0,01-0,07%, также тем, что сталь содержит кальций в количестве 0,0001-0,008%, а также тем, что электросварные трубы изготавливаются из стали вышеуказанного состава.

Содержание углерода и марганца в предлагаемых пределах позволяет получать требуемый уровень прочности стали при высокой свариваемости. При более низком содержании указанных элементов может не обеспечиваться требуемая прочность стали. При более высоком их содержании снижается свариваемость и коррозионная стойкость. Кроме того, ограничение верхнего предела содержания углерода повышает технологичность стали, позволяя получать требуемый комплекс свойств при сравнительно высоких температурах окончания прокатки, а также делает коррозионную стойкость стали менее чувствительной к присутствию КАНВ как в прокате, так и в трубах, в том числе в зоне сварного соединения.

Содержание кремния, алюминия в предлагаемых пределах определяют необходимую степень раскисленности стали без снижения ее коррозионной стойкости. При меньшем их содержании затруднительно получить требуемое содержание кислорода в стали. Кроме того, указанное содержание алюминия в стали приводит к образованию частиц нитрида алюминия, сдерживающих рост зерна, что, в свою очередь, приводит к повышению прочности, а также вязкости. Более высокое значение указанных элементов, чем предусмотренное формулой изобретения, снижает коррозионную стойкость стали.

Присутствие в стали хрома и меди положительно влияет на стойкость стали против общей коррозии. С этим связано ограничение нижнего предела их содержания в стали. В то же время присутствие в стали меди может привести к некоторому снижению вязкости и пластичности. Для предупреждения этого необходимо повысить нижний предел содержания никеля. Более высокие значения содержания хрома, никеля и меди, чем предусмотренные формулой изобретения, приводят к снижению свариваемости стали и к удорожанию металлопродукции.

Ограничение содержания фосфора и серы в стали приводит к высоким значениям вязкости и хладостойкости стали.

Ограничение содержания кислорода в стали приводит к снижению активности КАНВ, а следовательно, к повышению стойкости против общей и локальной коррозии, в том числе при изменении условий эксплуатации в широких пределах, а также к дополнительному повышению вязкости и хладостойкости.

Ограничение плотности коррозионно-активных неметаллических включений (КАНВ), выявляемых специальными методами (Патент RU №2149400, МПК G01N 33/20, опубл. 20.05.2000), в наибольшей степени ускоряющих локальную и общую коррозию в водных средах, содержащих ионы хлора, а также процессы коррозионной эрозии, позволяет существенно уменьшить скорости указанных процессов и повысить долговечность трубопроводов. При ограничении содержания кислорода в стали в соответствии с предлагаемым уровнем максимально допустимое значение плотности КАНВ зависит уже не от содержания кислорода, а от содержания хрома в стали, увеличение которого повышает коррозионную стойкость стали и в отсутствии, и, особенно, в присутствии КАНВ, снижая их коррозионную активность.

Снижение полосчатости феррито-перлитной структуры приводит к дополнительному повышению стойкости против локальной коррозии.

Микролегирование стали ниобием в указанных пределах в сочетании с предлагаемым диапазоном содержания углерода приводит к повышению прочности, вязкости и хладостойкости стали из-за выделения мелкодисперсных частиц карбонитридов или карбидов на заключительной стадии горячей прокатки и из-за измельчения зеренной структуры, а также в процессе охлаждения рулона, смотанного после горячей прокатки, из-за развития процессов дисперсионного твердения, приводящих к дополнительному повышению прочностных характеристик.

При обработке стали кальцием в количестве, обеспечивающем его содержание в указанных в формуле пределах, происходит модифицирование сульфидных включений, что повышает характеристики вязкости и хладостойкости стального проката и труб.

Примеры конкретного выполнения способа

Восемь вариантов сталей - 2 углеродистых и 6 низколегированных были выплавлены в 300-тонном кислородном конвертере ОАО «Северсталь» и разлиты в слябы сечением 250×1450 мм, которые затем прокатывали на непрерывном широкополосном стане «2000» на полосы размерами 12×1650 мм. При этом температура окончания прокатки составляла 800-840°С. Из стального проката указанных вариантов в ОАО «ЧТПЗ» формовкой и сваркой изготавливали прямошовные электросварные трубы и трубные образцы диаметром 720 мм. Были опробованы и исследованы образцы проката и труб от следующих плавок:

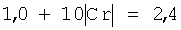

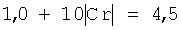

плавка 1 - углеродистая сталь, содержащая 0,19% углерода; 0,22% кремния; 0,57% марганца; 0,008% фосфора; 0,005% серы; 0,14% хрома; 0,14% никеля; 0,15% меди и 0,040% алюминия, 0,002% кислорода, значение выражения (1)  , значение плотности коррозионно-активных неметаллических включений - 1,7 включения в 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант соответствует п.1 формулы изобретения),

, значение плотности коррозионно-активных неметаллических включений - 1,7 включения в 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант соответствует п.1 формулы изобретения),

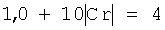

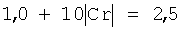

плавка 2 - низколегированная сталь, содержащая 0,20% углерода, 0,33% кремния, 0,42% марганца, 0,008% фосфора, 0,003% серы, 0,35% хрома, 0,11% никеля, 0,10% меди, 0,04% алюминия, 0,002% кислорода, 0,043% ниобия, значение выражения (1)  , значение плотности коррозионно-активных неметаллических включений - 2,5 включения на 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант соответствует п.2 формулы изобретения).

, значение плотности коррозионно-активных неметаллических включений - 2,5 включения на 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант соответствует п.2 формулы изобретения).

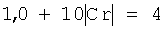

плавка 3 - низколегированная сталь, содержащая 0,20% углерода, 0,25% кремния, 0,50% марганца, 0,011% фосфора, 0,003% серы, 0,30% хрома, 0,25% никеля, 0,13% меди, 0,042% алюминия, 0,003% кислорода, 0,035% ниобия, 0,001% кальция, значение выражения (1)  , значение плотности коррозионно-активных неметаллических включений - 3,3 включения на 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант соответствует п.3 формулы изобретения),

, значение плотности коррозионно-активных неметаллических включений - 3,3 включения на 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант соответствует п.3 формулы изобретения),

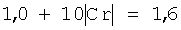

плавка 4 - углеродистая сталь, содержащая 0,11% углерода; 0,22% кремния, 0,50% марганца, 0,009% фосфора; 0,003% серы; 0,06% хрома; 0,09% никеля; 0,09% меди, 0,042% алюминия и 0,003% кислорода, значение выражения (1)  , значение плотности коррозионно-активных неметаллических включений - 3,2 включения на 1 мм2, что выше значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант не соответствует п.1 формулы изобретения из-за повышенного значения плотности КАНВ для данного содержания хрома),

, значение плотности коррозионно-активных неметаллических включений - 3,2 включения на 1 мм2, что выше значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант не соответствует п.1 формулы изобретения из-за повышенного значения плотности КАНВ для данного содержания хрома),

плавка 5 - низколегированная сталь, содержащая 0,17% углерода, 0,23% кремния, 0,56% марганца, 0,011% фосфора, 0,005% серы, 0,10% хрома, 0,11% никеля, 0,12% меди, 0,05% алюминия, 0,004% кислорода, 0,04% ниобия, значение выражения (1)  , значение плотности коррозионно-активных неметаллических включений - 3,9 включения на 1 мм, что выше значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант не соответствует п.1 формулы изобретения из-за повышенного содержания кислорода и повышенного значения плотности КАНВ для данного содержания хрома, хотя соответствует прототипу: в соответствии с прототипом значение плотности КАНВ для данного содержания кислорода должно быть не более 4),

, значение плотности коррозионно-активных неметаллических включений - 3,9 включения на 1 мм, что выше значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант не соответствует п.1 формулы изобретения из-за повышенного содержания кислорода и повышенного значения плотности КАНВ для данного содержания хрома, хотя соответствует прототипу: в соответствии с прототипом значение плотности КАНВ для данного содержания кислорода должно быть не более 4),

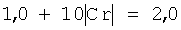

плавка 6 - низколегированная сталь, содержащая 0,15% углерода, 0,38% кремния, 0,94% марганца, 0,013% фосфора, 0,004% серы, 0,02% хрома, 0,06% никеля, 0,10% меди, 0,04% алюминия, 0,002% кислорода, 0,03% ниобия, значение выражения (1)  , значение плотности коррозионно-активных неметаллических включений - 2,9 включения на 1 мм2, что выше значения выражения (1), полосчатость феррито-перлитной структуры - 2 балл (вариант не соответствует п.1 формулы изобретения из-за пониженного содержания хрома и повышенного значения плотности КАНВ для данного содержания хрома),

, значение плотности коррозионно-активных неметаллических включений - 2,9 включения на 1 мм2, что выше значения выражения (1), полосчатость феррито-перлитной структуры - 2 балл (вариант не соответствует п.1 формулы изобретения из-за пониженного содержания хрома и повышенного значения плотности КАНВ для данного содержания хрома),

плавка 7 - низколегированная сталь, содержащая 0,23% углерода, 0,35% кремния, 0,60% марганца, 0,011% фосфора, 0,009% серы, 0,15% хрома, 0,13% никеля, 0,11% меди, 0,035% алюминия, 0,005% кислорода, 0,043% ниобия, значение выражения (1)  , значение плотности коррозионно-активных неметаллических включений - 1,8 включения на 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант не соответствует формуле изобретения из-за повышенного содержания углерода, серы и кислорода, соответствует прототипу),

, значение плотности коррозионно-активных неметаллических включений - 1,8 включения на 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 1 балл (вариант не соответствует формуле изобретения из-за повышенного содержания углерода, серы и кислорода, соответствует прототипу),

плавка 8 - низколегированная сталь, содержащая 0,17% углерода, 0,53% кремния, 1,42% марганца, 0,007% фосфора, 0,004% серы, 0,30% хрома, 0,12% никеля, 0,07% меди, 0,05% алюминия, 0,003% кислорода, 0,042% ниобия, значение выражения (1)  , значение плотности коррозионно-активных неметаллических включений - 2,8 включения на 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 3 балл (вариант не соответствует формуле изобретения из-за повышенного содержания марганца, кремния и балла полосчатости феррито-перлитной структуры, соответствует прототипу).

, значение плотности коррозионно-активных неметаллических включений - 2,8 включения на 1 мм2, что ниже значения выражения (1), полосчатость феррито-перлитной структуры - 3 балл (вариант не соответствует формуле изобретения из-за повышенного содержания марганца, кремния и балла полосчатости феррито-перлитной структуры, соответствует прототипу).

Для сталей всех вариантов, кроме варианта 7, при изготовлении труб и трубных образцов отмечена удовлетворительная свариваемость. Для варианта 7 3% труб было отсортировано из-за дефектов сварного шва, выявленных ультразвуковым контролем, что свидетельствует о более низкой свариваемости, связанной, в частности, с более высоким содержание углерода. На образцах, отобранных от труб, проводили комплексные механические и коррозионные испытания - на растяжение по ГОСТ 1497, на ударную вязкость при температуре - минус 60°С по ГОСТ 9455, а также специальные коррозионные испытания по методике, заключающейся в определении потери массы образцов в результате коррозионных натурных испытаний в водной среде, содержащей 0,17 моль/л NaCl, 0,13 моль/л KCl, 8 ммоль/л NаНСОз и 0,8 ммоль/л Na2SO4, в течение 90 суток (методика 1). Кроме того, скорость локальной коррозии определяли по методике 2 (Липовских В.М. Кашинский В.И., Реформатская И.И., Флорианович Г.М., Подобаев А.Н. и Ащеулова И.И. Зависимость коррозионной стойкости теплопроводов из углеродистой стали от водного режима теплосети. Защита металлов. 1999, т.35, №6, с.653-655): определяли скорость развития питтингов в горячей воде (паре) при температуре 135+-15°С, содержащей 50 мг/л хлор-иона, 50 мг/л сульфат-иона и 20 мг/л кислорода, рН 8,5-9,5, длительность натурных испытаний - 10 месяцев.

Результаты определения предела текучести, временного сопротивления, ударной вязкости проката при минус 60°С, а также ударной вязкости сварного соединения труб при минус 20°С, а также скорости локальной и общей коррозии (методики 1 и 2, соответственно) для исследованных плавок представлены в таблице. Для проведения коррозионных испытаний отбирали по 12 образцов от плавки (по 2 образца от 6 труб каждой плавки, в том числе по одному образцу от тела трубы и по одному - от сварного соединения). В таблице приведены средние и максимальные значения скорости общей и локальной коррозии. Из опыта эксплуатации нефтепромысловых трубопроводов условно принимали, что удовлетворительную и стабильную коррозионную стойкость имеют образцы, показавшие максимальное значение скорости общей коррозии не более 0,1 г м /час, скорости локальной коррозии - не более 0,7 мм/год. При этом разница между максимальным и средним значениями скорости общей коррозии Δо.к должна быть не более 0,02 г м2/час, а разница между максимальным и средним значениями скорости локальной коррозии Δл.к - не более 0,2 мм/год.

Видно, что варианты 1-3, соответствующие формуле изобретения, обеспечивают высокие механические характеристики и коррозионную стойкость труб.

При наличии в стали значительного количества КАНВ - выше предусмотренного выражением (1) для конкретного содержания хрома, что получено для вариантов 4, 5 и 6, наблюдается повышение скорости общей и локальной коррозии, при этом внутри каждой плавки увеличивается разница между средним и максимальным значением, что связано с появлением участков с более низкими показателями коррозионной стойкости, чем средние для плавки.

К повышению скорости общей и локальной коррозии, а также к их неравномерности по объему плавки приводит также увеличение содержания серы и кислорода в стали (вариант 7), а также повышение полосчатости феррито-перлитной структуры (вариант 8). Кроме того, для варианта 7 наблюдается более низкое значение ударной вязкости металла трубы и сварного соединения, чем для других вариантов. Повысить ударную вязкость данной стали можно при использовании более низких температур окончания прокатки, однако при этом снижается технологичность стали. То есть повышенное содержание серы и кислорода приводит к снижению вязкости и хладостойкости, а повышенное содержание углерода - к снижению свариваемости и технологичности стали.

Таким образом, использование настоящего предложения существенно повышает коррозионную стойкость труб из углеродистых и низколегированных сталей, в том числе за счет обеспечения отсутствия локальных участков с пониженной коррозионной стойкостью при сохранении их прочности, вязкости, хладостойкости, свариваемости и стоимости. В конечном итоге это приведет к значительному повышению срока безаварийной эксплуатации трубопроводов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2013 |

|

RU2520170C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ЭЛЕКТРОСВАРНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2018 |

|

RU2681588C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2006 |

|

RU2344194C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И ХЛАДОСТОЙКОСТИ | 2010 |

|

RU2447187C1 |

| СТАЛЬ УГЛЕРОДИСТАЯ НИЗКОЛЕГИРОВАННАЯ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2203342C2 |

| СПОСОБ ПРОИЗВОДСТВА НИЗКОЛЕГИРОВАННОГО ХЛАДОСТОЙКОГО СВАРИВАЕМОГО ЛИСТОВОГО ПРОКАТА ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2014 |

|

RU2569619C1 |

| Коррозионно-стойкая сталь и электросварные трубы, выполненные из нее | 2024 |

|

RU2836368C1 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| СПОСОБ ПРОИЗВОДСТВА КОРРОЗИОННОСТОЙКОГО ПРОКАТА ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ | 2018 |

|

RU2681074C1 |

| НИЗКОУГЛЕРОДИСТАЯ СТАЛЬ И ПРОКАТ ИЗ НИЗКОУГЛЕРОДИСТОЙ СТАЛИ ПОВЫШЕННОЙ СТОЙКОСТИ К ВОДОРОДНОМУ РАСТРЕСКИВАНИЮ И ПОВЫШЕННОЙ ХЛАДОСТОЙКОСТИ | 2011 |

|

RU2496906C2 |

Изобретение относится к металлургии, а именно к производству углеродистых и низколегированных сталей для изготовления электросварных труб, используемых для строительства трубопроводов, транспортирующих агрессивные в коррозионном отношении жидкости, в частности водные среды, содержащие ионы хлора, сероводород, углекислый газ, механические примеси и другие компоненты. Сталь содержит углерод, марганец, кремний, хром, никель, медь, фосфор, серу, алюминий, железо и неизбежные примеси, в том числе кислород, при следующем соотношении компонентов, мас.%: углерод 0,03-0,20, марганец 0,10-1,20, кремний 0,01-0,40, хром 0,05-0,80, никель 0,05-0,30, медь 0,05-0,30, фосфор не более 0,020, сера не более 0,006, алюминий 0,01-0,06, кислород не более 0,003, железо и неизбежные примеси остальное. Сталь может дополнительно содержать ниобий в количестве 0,01-0,07 мас.% и кальций в количестве 0,0001-0,008 мас.%. Сталь имеет феррито-перлитную структуру с полосчатостью не выше 2 балла, а максимально допустимое значение плотности коррозионно-активных неметаллических включений NKAHB, включения/мм2, определяется в зависимости от содержания хрома в стали в соответствии с условием:  , где

, где  - абсолютная величина плотности коррозионно-активных неметаллических включений,

- абсолютная величина плотности коррозионно-активных неметаллических включений,  - абсолютная величина содержания хрома, мас.%. Повышается коррозионная стойкость стали и изготовленных из нее электросварных труб за счет обеспечения отсутствия локальных участков с пониженной коррозионной стойкостью, а также повышается технологичность и свариваемость, при сохранении прочности, вязкости, хладостойкости, и стоимостных показателей. 2 н. и 4 з.п. ф-лы, 1 табл.

- абсолютная величина содержания хрома, мас.%. Повышается коррозионная стойкость стали и изготовленных из нее электросварных труб за счет обеспечения отсутствия локальных участков с пониженной коррозионной стойкостью, а также повышается технологичность и свариваемость, при сохранении прочности, вязкости, хладостойкости, и стоимостных показателей. 2 н. и 4 з.п. ф-лы, 1 табл.

1. Сталь повышенной коррозионной стойкости, содержащая углерод, марганец, кремний, хром, никель, медь, фосфор, серу и алюминий, остальное - железо и неизбежные примеси, в том числе кислород, отличающаяся тем, что она содержит компоненты в следующем соотношении, мас.%:

при этом максимально допустимое значение плотности коррозионно-активных неметаллических включений в стали  , включения/мм2, определяется в зависимости от содержания хрома в стали в соответствии с условием:

, включения/мм2, определяется в зависимости от содержания хрома в стали в соответствии с условием:

,

,

где  - абсолютная величина плотности коррозионно-активных неметаллических включений;

- абсолютная величина плотности коррозионно-активных неметаллических включений;

- абсолютная величина содержания хрома, мас.%,

- абсолютная величина содержания хрома, мас.%,

причем сталь имеет ферритоперлитную структуру с полосчатостью не выше 2 балла.

2. Сталь по п.1, отличающаяся тем, что она содержит ниобий в количестве 0,01-0,07 мас.%.

3. Сталь по п.1 или 2, отличающаяся тем, что она содержит кальций в количестве 0,0001-0,008 мас.%.

4. Электросварная труба, выполненная из стали повышенной коррозионной стойкости, отличающаяся тем, что она выполнена из стали по п.1.

5. Электросварная труба, выполненная из стали повышенной коррозионной стойкости, отличающаяся тем, что она выполнена из стали по п.2.

6. Электросварная труба, выполненная из стали повышенной коррозионной стойкости, отличающаяся тем, что она выполнена из стали по п.3.

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2006 |

|

RU2344194C2 |

| СТАЛЬ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ И БЕСШОВНЫЕ ТРУБЫ, ВЫПОЛНЕННЫЕ ИЗ НЕЕ | 2002 |

|

RU2243284C2 |

| СТАЛЬ УГЛЕРОДИСТАЯ НИЗКОЛЕГИРОВАННАЯ ДЛЯ ЭЛЕКТРОСВАРНЫХ ТРУБ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2000 |

|

RU2203342C2 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| ЩИТОВОЙ ДЛЯ ВОДОЕМОВ ЗАТВОР | 1922 |

|

SU2000A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Укрытие оптического телескопа | 1979 |

|

SU796352A1 |

Авторы

Даты

2011-11-10—Публикация

2009-12-07—Подача