ОБЛАСТЬ ТЕХНИКИ

Настоящее описание относится к области материаловедения, химии материалов, металлургии, алюминиевых сплавов, изготовления алюминия и родственным областям. Более конкретно, в настоящем описании предложены новые алюминиевые сплавы, которые могут быть использованы в различных приложениях, в том числе, например, в качестве заготовки для пластин теплообменника.

УРОВЕНЬ ТЕХНИКИ

Теплообменники широко используют во многих приложениях, включая, без ограничения, нагревательные и охладительные системы в различных промышленных и химических процессах. Во многих таких конфигурациях используют пластины, которые находятся в теплопроводном контакте с внешней поверхностью труб, обеспечивая увеличенную площадь поверхности, через которую может происходить теплообмен между жидкостями. Кроме того, пластины используют для регулирования потока жидкостей через теплообменник. Однако теплообменники из алюминиевых сплавов относительно сильно подвержены коррозии. Коррозия в конечном итоге приводит к потере хладагента из труб и выходу из строя нагревательной или охладительной системы. Для улучшения рабочих характеристик изделия необходимы высокопрочные, коррозионностойкие сплавы. Однако выявление составов сплавов и технологических условий, которые обеспечивают получение такого сплава, предназначенного для решения указанных проблем, является проблематичным.

Трубы теплообменника могут быть изготовлены из медного или алюминиевого сплава, а пластины теплообменника могут быть изготовлены из другого алюминиевого сплава (например, AA1100 или AA7072). Пластины могут быть прикреплены к медным или алюминиевым трубам и смонтированы механически. Для более крупных систем отопления, вентиляции, кондиционирования воздуха и охлаждения (HVAC&R) могут потребоваться более длинные пластины, и важно, чтобы они имели достаточную прочность для последующей обработки (например, транспортировки и/или сгибания в спирали). Один из способов сохранения прочности пластин заключается в обеспечении пластин большей толщины; однако это может приводить к увеличению стоимости и массы.

РАСКРЫТИЕ СУЩНОСТИ ИЗОБРЕТЕНИЯ

Предусмотренные варианты реализации настоящего изобретения определены формулой изобретения, а не изложенной сущностью. Представленная сущность изобретения представляет собой общий обзор различных аспектов настоящего изобретения и знакомит с некоторыми концепциями, которые дополнительно описаны ниже в разделе «Осуществление изобретения». Изложенная сущность изобретения не предназначена для определения ключевых или существенных признаков заявленного объекта изобретения, а также не предназначена для использования в отрыве от остального описания для определения границ объема заявленного объекта изобретения. Объект изобретения следует понимать со ссылкой на соответствующие фрагменты полного описания, любые или все чертежи и каждый пункт формулы изобретения.

В настоящем документе предложены новые алюминиевые сплавы, которые демонстрируют высокую прочность и коррозионную стойкость. Алюминиевые сплавы, описанные в настоящем документе, содержат примерно 0,7-3,0 масс. % Zn, примерно 0,15-0,35 масс. % Si, примерно 0,25-0,65 масс. % Fe, примерно 0,05-0,20 масс. % Cu, примерно 0,75-1,50 масс. % Mn, примерно 0,50-1,50 масс. % Mg, до примерно 0,05 масс. % Cr, до примерно 0,05 масс. % Ti и до примерно 0,15 масс. % примесей, а остальное составляет Al. В некоторых примерах алюминиевый сплав содержит примерно 1,0-2,5 масс. % Zn, примерно 0,2-0,35 масс. % Si, примерно 0,35-0,60 масс. % Fe, примерно 0,10-0,20 масс. % Cu, примерно 0,75-1,25 масс. % Mn, примерно 0,90-1,30 масс. % Mg, до примерно 0,05 масс. % Cr, до примерно 0,05 масс. % Ti и до примерно 0,15 масс. % примесей, а остальное составляет Al. В некоторых примерах алюминиевый сплав содержит примерно 1,5-2,5 масс. % Zn, примерно 0,17-0,33 масс. % Si, примерно 0,30-0,55 масс. % Fe, примерно 0,15-0,20 масс. % Cu, примерно 0,80-1,00 масс. % Mn, примерно 1,00-1,25 масс. % Mg, до примерно 0,05 масс. % Cr, до примерно 0,05 масс. % Ti и до примерно 0,15 масс. % примесей, а остальное составляет Al. Необязательно алюминиевый сплав содержит примерно 0,9-2,6 масс. % Zn, примерно 0,2-0,33 масс. % Si, примерно 0,49-0,6 масс. % Fe, примерно 0,15-0,19 масс. % Cu, примерно 0,79-0,94 масс. % Mn, примерно 1,13-1,27 масс. % Mg, до примерно 0,05 масс. % Cr, до примерно 0,05 масс. % Ti и до примерно 0,15 масс. % примесей, а остальное составляет Al. Необязательно алюминиевый сплав содержит примерно 1,4-1,6 масс. % Zn, примерно 0,2-0,33 масс. % Si, примерно 0,49-0,6 масс. % Fe, примерно 0,15-0,19 масс. % Cu, примерно 0,79-0,94 масс. % Mn, примерно 1,13-1,27 масс. % Mg, до примерно 0,05 масс. % Cr, до примерно 0,05 масс. % Ti и до примерно 0,15 масс. % примесей, а остальное составляет Al. Сплав может быть получен литьем (например, прямым кокильным литьем или непрерывным литьем), гомогенизацией, горячей прокаткой, холодной прокаткой и/или отжигом. Сплав может быть в состоянии H или в состоянии O.

Предел прочности текучести сплава составляет по меньшей мере примерно 70 МПа. Предел прочности сплава при растяжении может составлять по меньшей мере примерно 170 МПа. Алюминиевый сплав может иметь электрическую проводимость более примерно 37% относительно международного стандарта на отожженную медь (IACS). Необязательно, алюминиевый сплав имеет коррозионный потенциал от примерно -740 мВ до -850 мВ.

В настоящем документе предложены также продукты, содержащие алюминиевый сплав, описанный в настоящем документе. Продукты могут включать заготовку для пластин. Необязательно, толщина заготовки для пластин составляет 1,0 мм или менее (например, 0,15 мм или менее). В настоящем документе дополнительно предложены изделия, содержащие трубу и пластину, причем пластина содержит заготовку для пластины, описанную в настоящем документе.

В настоящем документе дополнительно предложены способы изготовления металлического продукта. Указанные способы включают стадии отливки алюминиевого сплава, описанного в настоящем документе, с получением литого алюминиевого сплава, гомогенизации литого алюминиевого сплава, горячей прокатки литого алюминиевого сплава с получением прокатного продукта и холодной прокатки прокатного продукта до продукта конечного размера. Необязательно, указанные способы дополнительно включают стадию отжига продукта конечного размера. В настоящем документе предложены также продукты (например, пластины теплообменника), изготовленные в соответствии с указанными способами.

Дополнительные аспекты, задачи и преимущества станут поняты при рассмотрении подробного описания следующих неограничивающих примеров.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

На фиг. 1 представлены цифровые фотографии иллюстративных сплавов, описанных в настоящем документе, взятых вместе со сравнительным сплавом, описанным в настоящем документе, и подвергнутых испытанию коррозии в течение различных интервалов времени.

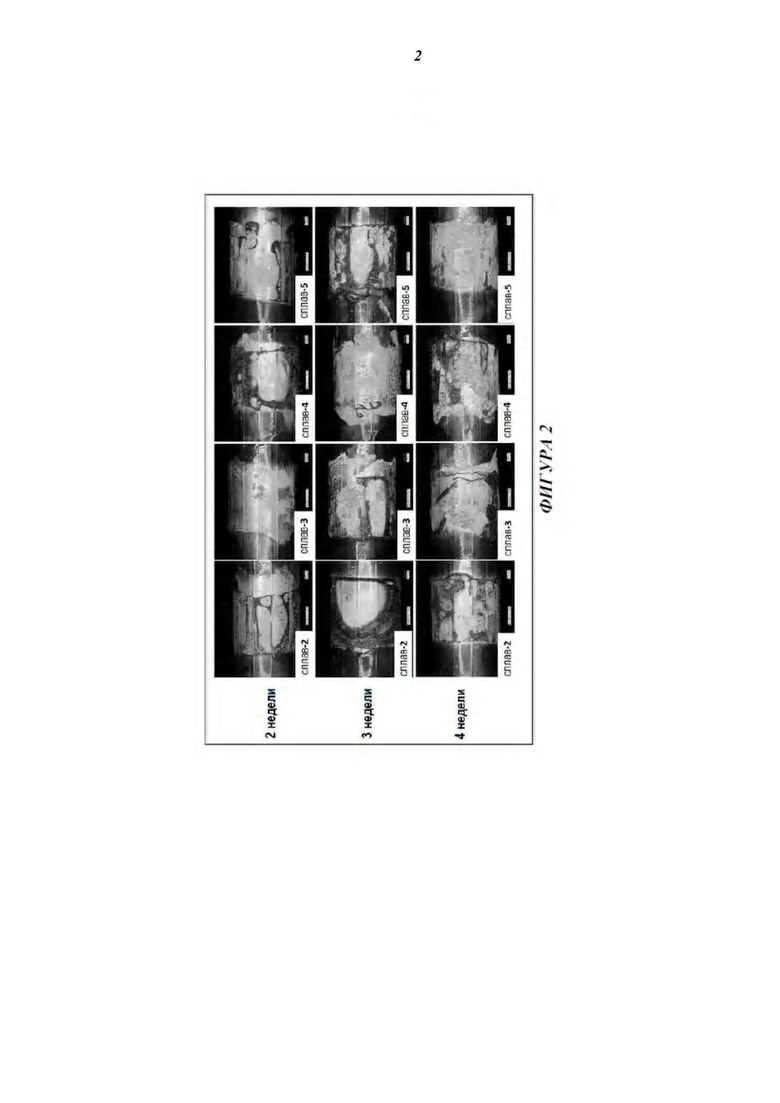

На фиг. 2 представлены цифровые фотографии иллюстративных сплавов, описанных в настоящем документе, взятых вместе со сравнительным сплавом, описанным в настоящем документе, и подвергнутых испытанию коррозии в течение различных интервалов времени.

ОСУЩЕСТВЛЕНИЕ ИЗОБРЕТЕНИЯ

В настоящем документе описаны высокопрочные, коррозионностойкие алюминиевые сплавы и способы их изготовления и обработки. Алюминиевые сплавы, описанные в настоящем документе, демонстрируют улучшенную механическую прочность, коррозионную стойкость и/или способность к формованию. Сплавы, предложенные в настоящем документе, содержат цинковый компонент и могут быть особенно пригодны в качестве жертвенного сплава (например, в качестве материала заготовки для пластин для применения в комбинации с трубами из медного или алюминиевого сплава в теплообменниках). Описанный состав сплава обеспечивает материал, обладающий механической прочностью, а также характеристиками жертвенного сплава. Материал сплава может быть сформован в виде заготовки для пластин и механически присоединен к трубе из медного или алюминиевого сплава. Заготовка для пластин может корродировать, обеспечивая протекторную защиту трубы из медного или алюминиевого сплава от коррозии. Кроме того, заготовка для пластин из алюминиевого сплава, описанная в настоящем документе, обладает превосходной механической прочностью, обеспечивая возможность изготовления более тонкой заготовки для пластин из алюминиевого сплава. Сплавы могут быть использованы в качестве заготовки для пластин в промышленных приложениях, в том числе в теплообменниках, или в других приложениях. В теплообменнике такие сплавы служат в качестве жертвенного компонента, обеспечивающего защиту других компонентов теплообменника (например, трубы, к которой прикреплен такой сплав).

Определения и обозначения:

Термины «изобретение», «это изобретение», «данное изобретение» и «настоящее изобретение» в данном контексте предназначены для широкого упоминания всего объекта данной патентной заявки и представленной ниже формулы изобретения. Утверждения, содержащие указанные термины, не следует понимать как ограничение объекта изобретения, описанного в настоящем документе, или как ограничение значения или границ объема формулы изобретения, представленной ниже.

В настоящем описании сделана ссылка на сплавы, указанные обозначениями, принятыми в алюминиевой промышленности, такими как «серия» или «1xxx». Для понимания цифровой системы обозначений, наиболее часто используемой для составления названий и идентификации алюминия и его сплавов, см. публикации «International Alloy Designations and Chemical Composition Limits for Wrought Aluminum and Wrought Aluminum Alloys» или «Registration Record of Aluminum Association Alloy Designations and Chemical Compositions Limits for Aluminum Alloys in the Form of Castings and Ingot», опубликованные Ассоциацией алюминиевой промышленности.

В данном контексте значение терминов в единственном числе включает ссылку на единственное и множественное число, если из контекста очевидное не следует иное.

В данном контексте плита обычно имеет толщину более чем примерно 15 мм. Например, плита может относиться к алюминиевому продукту, имеющему толщину более чем примерно 15 мм, более чем примерно 20 мм, более чем примерно 25 мм, более чем примерно 30 мм, более чем примерно 35 мм, более чем примерно 40 мм, более чем примерно 45 мм, более чем примерно 50 мм или более чем примерно 100 мм.

В данном контексте листовая плита обычно имеет толщину от примерно 4 мм до примерно 15 мм. Например, листовая плита может иметь толщину примерно 4 мм, примерно 5 мм, примерно 6 мм, примерно 7 мм, примерно 8 мм, примерно 9 мм, примерно 10 мм, примерно 11 мм, примерно 12 мм, примерно 13 мм, примерно 14 мм или примерно 15 мм.

В данном контексте лист обычно относится к алюминиевому продукту, имеющему толщину менее чем примерно 4 мм. Например, лист может иметь толщину менее чем примерно 4 мм, менее чем примерно 3 мм, менее чем примерно 2 мм, менее чем примерно 1 мм, менее чем примерно 0,5 мм, менее чем примерно 0,3 мм или менее чем примерно 0,1 мм.

В настоящей заявке сделана ссылка на состояние или характер сплава. Для понимания описания состояния сплава, используемого чаще всего, см. «American National Standards (ANSI) H35 on Alloy and Temper Designation Systems». Характер или состояние F относится к алюминиевому сплаву без дополнительных обработок. Характер или состояние O относится к алюминиевому сплаву после отжига. Характер или состояние Hxx, также упоминаемое в настоящем документе как состояние H, относится к алюминиевому сплаву после холодной прокатки с термической обработкой (например, отжигом) или без нее. Подходящие состояния H включают состояния HX1, HX2, HX3 HX4, HX5, HX6, HX7, HX8 или HX9. Например, алюминиевый сплав может быть подвергнут только холодной прокатке с получением возможного состояния H19. В дополнительном примере алюминиевый сплав может быть подвергнут холодной прокатке и отжигу с получением возможного состояния H23.

Следующие алюминиевые сплавы описаны с точки зрения их элементного состава в массовых процентах (масс. %) от общей массы сплава. В конкретных примерах каждого сплава остальную часть сплава представляет собой алюминий, а сумма примесей составляет максимум 0,15 масс. %.

В данном контексте «электрохимический потенциал» относится к способности материала участвовать в окислительно-восстановительной реакции. Электрохимический потенциал может быть использован для оценки коррозионной стойкости алюминиевых сплавов, описанных в настоящем документе. Отрицательное значение может описывать материал, который легче подвергается окислению (например, потере электронов или повышению степени окисления), чем материал с положительным электрохимическим потенциалом. Положительное значение может описывать материал, который легче подвергается восстановлению (например, присоединению электронов или понижению степени окисления), чем материал с отрциательным электрохимическим потенциалом. Электрохимический потенциал в данном контексте представляет собой векторную величину, выражающую количественное значение и направление.

В данном контексте значение «комнатной температуры» может включать температуру от примерно 15°C до примерно 30°C, например, примерно 15°C, примерно 16°C, примерно 17°C, примерно 18°C, примерно 19°C, примерно 20°C, примерно 21°C, примерно 22°C, примерно 23°C, примерно 24°C, примерно 25°C, примерно 26°C, примерно 27°C, примерно 28°C, примерно 29°C или примерно 30°C. Следует понимать, что все диапазоны, описанные в настоящем документе, включают любые и все поддиапазоны, входящие в них. Например, указанный диапазон от «1 до 10» следует понимать как включающий любые и все поддиапазоны между (и включая их) минимальным значением 1 и максимальным значением 0; то есть все диапазоны, начинающиеся с минимального значения 1 или более, например, от 1 до 6,1, и заканчивающиеся максимальным значением 10 или менее, например, от 5,5 до 10.

Составы сплавов

Ниже описаны новые алюминиевые сплавы. В некоторых аспектах сплавы демонстрируют высокую прочность, коррозионную стойкость и/или высокую способность к формованию. Такие свойства сплавов достижимы благодаря элементному составу сплавов, а также способам обработки сплавов с получением описанных листов, плит и листовых плит. В частности, повышенное содержание цинка (Zn) обеспечивает сплавы, которые предпочтительно корродируют при присоединении к трубам из медного сплава или другого алюминиевого сплава, обеспечивая катодную защиту труб. Неожиданно было обнаружено, что добавление Zn приводит к дополнительному упрочнению материала, помимо эффекта упрочнения, обусловленного повышенным содержанием магния (Mg). Кроме того, было установлено оптимальное содержание Zn. В некоторых примерах добавление Zn в количестве более примерно 2,0 масс. % является нежелательным, поскольку такие количества могут неблагоприятно влиять на проводимость и скорость собственной коррозии. Однако в некоторых примерах может быть необходимо пожертвовать проводимостью и коррозионными свойствами для обеспечения достаточной катодной защиты трубы. Для этого может быть использовано максимальное содержание Zn до примерно 3,0 масс. % для обеспечения требуемых свойств коррозии, проводимости и прочности.

Сплавы и способы, описанные в настоящем документе, могут быть использованы в промышленных приложениях, включая материалы для жертвенных элементов, рассеивания тепла, упаковочные и строительные материалы. Сплавы, описанные в настоящем документе, могут быть использованы в качестве промышленной заготовки для пластин теплообменников. Промышленная заготовка для пластин может быть изготовлена так, что она является более стойкой к коррозии, чем используемые в настоящее время промышленные сплавы для заготовок пластин (например, AA7072 и AA1100), но при этом все еще предпочтительно корродирует, защищая другие металлические детали, входящие в состав теплообменника.

В некоторых примерах сплавы могут иметь следующий элементный состав, указанный в таблице 1.

Таблица 1

0-0,15 (всего)

В некоторых примерах сплавы могут иметь следующий элементный состав, указанный в таблице 2.

Таблица 2

0-0,15 (всего)

В некоторых примерах сплавы могут иметь следующий элементный состав, указанный в таблице 3.

Таблица 3

0-0,15 (всего)

В некоторых примерах сплавы могут иметь следующий элементный состав, указанный в таблице 4.

Таблица 4

0-0,15 (всего)

В некоторых примерах сплав содержит цинк (Zn) в количестве от примерно 0,1% до примерно 3,0% (например, от примерно 1,0% до примерно 2,5%, от примерно 1,5% до примерно 3,0%, от примерно 0,9% до примерно 2,6% или от примерно 1,4% до примерно 1,6%) относительно общей массы сплава. Например, сплав может содержать примерно 0,7%, примерно 0,71%, примерно 0,72%, примерно 0,73%, примерно 0,74%, примерно 0,75%, примерно 0,76%, примерно 0,77%, примерно 0,78%, примерно 0,79%, примерно 0,8%, примерно 0,81%, примерно 0,82%, примерно 0,83%, примерно 0,84%, примерно 0,85%, примерно 0,86%, примерно 0,87%, примерно 0,88%, примерно 0,89%, примерно 0,9%, примерно 0,91%, примерно 0,92%, примерно 0,93%, примерно 0,94%, примерно 0,95%, примерно 0,96%, примерно 0,97%, примерно 0,98%, примерно 0,99%, примерно 1,0%, примерно 1,01%, примерно 1,02%, примерно 1,03%, примерно 1,04%, примерно 1,05%, примерно 1,06%, примерно 1,07%, примерно 1,08%, примерно 1,09%, примерно 1,1%, примерно 1,11%, примерно 1,12%, примерно 1,13%, примерно 1,14%, примерно 1,15%, примерно 1,16%, примерно 1,17%, примерно 1,18%, примерно 1,19%, примерно 1,2%, примерно 1,21%, примерно 1,22%, примерно 1,23%, примерно 1,24%, примерно 1,25%, примерно 1,26%, примерно 1,27%, примерно 1,28%, примерно 1,29%, примерно 1,3%, примерно 1,31%, примерно 1,32%, примерно 1,33%, примерно 1,34%, примерно 1,35%, примерно 1,36%, примерно 1,37%, примерно 1,38%, примерно 1,39%, примерно 1,4%, примерно 1,41%, примерно 1,42%, примерно 1,43%, примерно 1,44%, примерно 1,45%, примерно 1,46%, примерно 1,47%, примерно 1,48%, примерно 1,49%, примерно 1,5%, примерно 1,51%, примерно 1,52%, примерно 1,53%, примерно 1,54%, примерно 1,55%, примерно 1,56%, примерно 1,57%, примерно 1,58%, примерно 1,59%, примерно 1,6%, примерно 1,61%, примерно 1,62%, примерно 1,63%, примерно 1,64%, примерно 1,65%, примерно 1,66%, примерно 1,67%, примерно 1,68%, примерно 1,69%, примерно 1,7%, примерно 1,71%, примерно 1,72%, примерно 1,73%, примерно 1,74%, примерно 1,75%, примерно 1,76%, примерно 1,77%, примерно 1,78%, примерно 1,79%, примерно 1,8%, примерно 1,81%, примерно 1,82%, примерно 1,83%, примерно 1,84%, примерно 1,85%, примерно 1,86%, примерно 1,87%, примерно 1,88%, примерно 1,89%, примерно 1,9%, примерно 1,91%, примерно 1,92%, примерно 1,93%, примерно 1,94%, примерно 1,95%, примерно 1,96%, примерно 1,97%, примерно 1,98%, примерно 1,99%, примерно 2,0%, примерно 2,01%, примерно 2,02%, примерно 2,03%, примерно 2,04%, примерно 2,05%, примерно 2,06%, примерно 2,07%, примерно 2,08%, примерно 2,09%, примерно 2,1%, примерно 2,11%, примерно 2,12%, примерно 2,13%, примерно 2,14%, примерно 2,15%, примерно 2,16%, примерно 2,17%, примерно 2,18%, примерно 2,19%, примерно 2,2%, примерно 2,21%, примерно 2,22%, примерно 2,23%, примерно 2,24%, примерно 2,25%, примерно 2,26%, примерно 2,27%, примерно 2,28%, примерно 2,29%, примерно 2,3%, примерно 2,31%, примерно 2,32%, примерно 2,33%, примерно 2,34%, примерно 2,35%, примерно 2,36%, примерно 2,37%, примерно 2,38%, примерно 2,39%, примерно 2,4%, примерно 2,41%, примерно 2,42%, примерно 2,43%, примерно 2,44%, примерно 2,45%, примерно 2,46%, примерно 2,47%, примерно 2,48%, примерно 2,49%, примерно 2,5%, 2,51%, примерно 2,52%, примерно 2,53%, примерно 2,54%, примерно 2,55%, примерно 2,56%, примерно 2,57%, примерно 2,58%, примерно 2,59%, примерно 2,6%, примерно 2,61%, примерно 2,62%, примерно 2,63%, примерно 2,64%, примерно 2,65%, примерно 2,66%, примерно 2,67%, примерно 2,68%, примерно 2,69%, примерно 2,7%, примерно 2,71%, примерно 2,72%, примерно 2,73%, примерно 2,74%, примерно 2,75%, примерно 2,76%, примерно 2,77%, примерно 2,78%, примерно 2,79%, примерно 2,8%, примерно 2,81%, примерно 2,82%, примерно 2,83%, примерно 2,84%, примерно 2,85%, примерно 2,86%, примерно 2,87%, примерно 2,88%, примерно 2,89%, примерно 2,9%, примерно 2,91%, примерно 2,92%, примерно 2,93%, примерно 2,94%, примерно 2,95%, примерно 2,96%, примерно 2,97%, примерно 2,98%, примерно 2,99% или примерно 3,0% Zn. Все проценты выражены в масс. %. Содержание цинка может улучшать коррозионную стойкость алюминиевых сплавов, описанных в настоящем документе. В частности, при введении цинка в количестве, описанном в настоящем документе, например, от 1,0% до 2,6%, сплавы демонстрируют улучшенную коррозионную стойкость по сравнению с заготовками для пластин, обычно используемыми в промышленных процессах (например, сплавы серии 1xxx и серии 7xxx). В некоторых дополнительных примерах Zn может снижать коррозионную стойкость при введении в массовых процентах, превышающих указанные значения. В дополнительных примерах Zn может быть введен в алюминиевый сплав в оптимальном количестве, описанном в настоящем документе, для обеспечения сплава, подходящего для применения в качестве промышленной пластины. Например, при содержании Zn выше, чем указано в настоящем документе, сплавы для применения в качестве пластин могут корродировать быстрее, чем пластины, содержащие описанное количество Zn, что приводит к перфорации пластины. В результате механическая целостность и тепловые характеристики теплообменника могут ухудшаться, что сокращает срок службы теплообменника.

В некоторых примерах описанный сплав содержит кремний (Si) в количестве от примерно 0,15% до примерно 0,35% (например, от примерно 0,20% до примерно 0,35%, от примерно 0,17% до примерно 0,33% или от примерно 0,20% до примерно 0,33%) относительно общей массы сплава. Например, сплав может содержать примерно 0,15%, примерно 0,16%, примерно 0,17%, примерно 0,18%, примерно 0,19%, примерно 0,2%, примерно 0,21%, примерно 0,22%, примерно 0,23%, примерно 0,24%, примерно 0,25%, примерно 0,26%, примерно 0,27%, примерно 0,28%, примерно 0,29%, примерно 0,30%, примерно 0,31%, примерно 0,32%, примерно 0,33%, примерно 0,34% или примерно 0,35% Si. Все проценты выражены в масс. %.

В некоторых примерах сплав также содержит железо (Fe) в количестве от примерно 0,25 % до примерно 0,65 % (например, от 0,35% до 0,60%, от 0,30% до 0,55% или от 0,49% до 0,6%) относительно общей массы сплава. Например, сплав может содержать примерно 0,25%, примерно 0,26%, примерно 0,27%, примерно 0,28%, примерно 0,29%, примерно 0,3%, примерно 0,31%, примерно 0,32%, примерно 0,33%, примерно 0,34%, примерно 0,35%, примерно 0,36%, примерно 0,37%, примерно 0,38%, примерно 0,39%, примерно 0,4%, примерно 0,41%, примерно 0,42%, примерно 0,43%, примерно 0,44%, примерно 0,45%, примерно 0,46%, примерно 0,47%, примерно 0,48%, примерно 0,49%, примерно 0,5%, примерно 0,51%, примерно 0,52%, примерно 0,53%, примерно 0,54%, примерно 0,55%, примерно 0,56%, примерно 0,57%, примерно 0,58%, примерно 0,59%, примерно 0,6%, примерно 0,61%, примерно 0,62%, примерно 0,63%, примерно 0,64% или примерно 0,65% Fe. Все проценты выражены в масс. %.

В некоторых примерах описанный сплав содержит медь (Cu) в количестве от примерно 0,05% до примерно 0,20% (например, от примерно 0,10% до примерно 0,20%, от примерно 0,15% до примерно 0,20% или от примерно 0,15% до примерно 0,19%) относительно общей массы сплава. Например, сплав может содержать примерно 0,05%, примерно 0,06%, примерно 0,07%, примерно 0,08%, примерно 0,09%, примерно 0,1%, примерно 0,11%, примерно 0,12%, примерно 0,13%, примерно 0,14%, примерно 0,15%, примерно 0,16%, примерно 0,17%, примерно 0,18%, примерно 0,19% или примерно 0,2% Cu. Все проценты выражены в масс. %.

В некоторых примерах сплав может содержать марганец (Mn) в количестве от примерно 0,75% до примерно 1,5% (например, от примерно 0,75% до примерно 1,25%, от примерно 0,80% до примерно 1,00% или от примерно 0,79% до примерно 0,94%) относительно общей массы сплава. Например, сплав может содержать примерно 0,75%, примерно 0,76%, примерно 0,77%, примерно 0,78%, примерно 0,79%, примерно 0,8%, примерно 0,81%, примерно 0,82%, примерно 0,83%, примерно 0,84%, примерно 0,85%, примерно 0,86%, примерно 0,87%, примерно 0,88%, примерно 0,89%, примерно 0,9%, примерно 0,91%, примерно 0,92%, примерно 0,93%, примерно 0,94%, примерно 0,95%, примерно 0,96%, примерно 0,97%, примерно 0,98%, примерно 0,99%, примерно 1,0%, примерно 1,01%, примерно 1,02%, примерно 1,03%, примерно 1,04%, примерно 1,05%, примерно 1,06%, примерно 1,07%, примерно 1,08%, примерно 1,09%, примерно 1,1%, примерно 1,11%, примерно 1,12%, примерно 1,13%, примерно 1,14%, примерно 1,15%, примерно 1,16%, примерно 1,17%, примерно 1,18%, примерно 1,19%, примерно 1,2%, примерно 1,21%, примерно 1,22%, примерно 1,23%, примерно 1,24%, примерно 1,25%, примерно 1,26%, примерно 1,27%, примерно 1,28%, примерно 1,29%, примерно 1,3%, примерно 1,31%, примерно 1,32%, примерно 1,33%, примерно 1,34%, примерно 1,35%, примерно 1,36%, примерно 1,37%, примерно 1,38%, примерно 1,39%, примерно 1,4%, примерно 1,41%, примерно 1,42%, примерно 1,43%, примерно 1,44%, примерно 1,45%, примерно 1,46%, примерно 1,47%, примерно 1,48%, примерно 1,49% или 1,5 % Mn. Все проценты выражены в масс. %.

В некоторых примерах сплав может содержать магний (Mg) в количестве от примерно 0,50% до примерно 1,50% (например, от примерно 0,90% до примерно 1,30%, от примерно 1,00% до примерно 1,25% или от примерно 1,13% до примерно 1,27%) относительно общей массы сплава. Например, сплав может содержать примерно 0,5%, примерно 0,51%, примерно 0,52%, примерно 0,53%, примерно 0,54%, примерно 0,55%, примерно 0,56%, примерно 0,57%, примерно 0,58%, примерно 0,59%, примерно 0,6%, примерно 0,61%, примерно 0,62%, примерно 0,63%, примерно 0,64%, примерно 0,65%, примерно 0,66%, примерно 0,67%, примерно 0,68%, примерно 0,69%, примерно 0,7%, примерно 0,71%, примерно 0,72%, примерно 0,73%, примерно 0,74%, примерно 0,75%, примерно 0,76%, примерно 0,77%, примерно 0,78%, примерно 0,79%, примерно 0,8%, примерно 0,81%, примерно 0,82%, примерно 0,83%, примерно 0,84%, примерно 0,85%, примерно 0,86%, примерно 0,87%, примерно 0,88%, примерно 0,89%, примерно 0,9%, примерно 0,91%, примерно 0,92%, примерно 0,93%, примерно 0,94%, примерно 0,95%, примерно 0,96%, примерно 0,97%, примерно 0,98%, примерно 0,99%, примерно 1,0%, примерно 1,01%, примерно 1,02%, примерно 1,03%, примерно 1,04%, примерно 1,05%, примерно 1,06%, примерно 1,07%, примерно 1,08%, примерно 1,09%, примерно 1,1%, примерно 1,11%, примерно 1,12%, примерно 1,13%, примерно 1,14%, примерно 1,15%, примерно 1,16%, примерно 1,17%, примерно 1,18%, примерно 1,19%, примерно 1,2%, примерно 1,21%, примерно 1,22%, примерно 1,23%, примерно 1,24%, примерно 1,25%, примерно 1,26%, примерно 1,27%, примерно 1,28%, примерно 1,29%, примерно 1,3%, примерно 1,31%, примерно 1,32%, примерно 1,33%, примерно 1,34%, примерно 1,35%, примерно 1,36%, примерно 1,37%, примерно 1,38%, примерно 1,39%, примерно 1,4%, примерно 1,41%, примерно 1,42%, примерно 1,43%, примерно 1,44%, примерно 1,45%, примерно 1,46%, примерно 1,47%, примерно 1,48%, примерно 1,49% или 1,5 % Mg. Все проценты выражены в масс. %.

В некоторых примерах сплав содержит хром (Cr) в количестве до примерно 0,10% (например, от 0% до примерно 0,05%, от примерно 0,001% до примерно 0,04% или от примерно 0,01% до примерно 0,03%) относительно общей массы сплава. Например, сплав может содержать примерно 0,001%, примерно 0,002%, примерно 0,003%, примерно 0,004%, примерно 0,005%, примерно 0,006%, примерно 0,007%, примерно 0,008%, примерно 0,009%, примерно 0,01%, примерно 0,02%, примерно 0,03%, примерно 0,04%, примерно 0,05%, примерно 0,06%, примерно 0,07%, примерно 0,08%, примерно 0,09% или примерно 0,1% Cr. В некоторых случаях Cr отсутствует в сплаве (т.е. составляет 0%). Все проценты выражены в масс. %.

В некоторых примерах сплав содержит титан (Ti) в количестве до примерно 0,10% (например, от 0% до примерно 0,05%, от примерно 0,001% до примерно 0,04% или от примерно 0,01% до примерно 0,03%) относительно общей массы сплава. Например, сплав может содержать примерно 0,001%, примерно 0,002%, примерно 0,003%, примерно 0,004%, примерно 0,005%, примерно 0,006%, примерно 0,007%, примерно 0,008%, примерно 0,009%, примерно 0,01%, примерно 0,02%, примерно 0,03%, примерно 0,04%, примерно 0,05%, примерно 0,06%, примерно 0,07%, примерно 0,08%, примерно 0,09% или примерно 0,1% Ti. В некоторых случаях Ti отсутствует в сплаве (т.е. составляет 0%). Все проценты выражены в масс. %.

При необходимости, в состав сплавов могут дополнительно входить другие второстепенные элементы, иногда упоминаемые как примеси, каждый в количестве примерно 0,05% или менее, 0,04% или менее, 0,03% или менее, 0,02% или менее, или 0,01% или менее. Указанные примеси могут включать, но не ограничиваются ими, Ga, V, Ni, Sc, Ag, B, Bi, Zr, Li, Pb, Sn, Ca, Hf, Sr или их комбинации. Соответственно, Ga, V, Ni, Sc, Ag, B, Bi, Zr, Li, Pb, Sn, Ca, Hf или Sr могут присутствовать в сплаве в количестве 0,05% или менее, 0,04% или менее, 0,03% или менее, 0,02% или менее, или 0,01% или менее. В некоторых аспектах сумма всех примесей не превышает 0,15% (например, 0,1%). Все проценты выражены в масс. %. В некоторых аспектах остальной процент сплава представляет собой алюминий.

Необязательно, иллюстративные алюминиевые сплавы, описанные в настоящем документе, содержат примерно 0,9-2,6% Zn (например, примерно 1,4-1,6% Zn), примерно 0,2-0,33% Si, примерно 0,49-0,6% Fe, примерно 0,15-0,19% Cu, примерно 0,79-0,94% Mn, примерно 1,13-1,27% Mg, до примерно 0,05% Cr, до примерно 0,05% Ti и до примерно 0,15% примесей, и остальное составляет Al. Например, иллюстративный сплав содержит 1,53% Zn, 0,3% Si, 0,51% Fe, 0,17% Cu, 0,87% Mn, 1,21% Mg, 0,001% Cr, 0,016% Ti и до 0,15% суммы примесей, и остальное составляет Al. В некоторых примерах иллюстративный сплав содержит 1,00% Zn, 0,29% Si, 0,51% Fe, 0,16% Cu, 0,86% Mn, 1,2% Mg, 0,001% Cr, 0,011% Ti и до 0,15% суммы примесей, и остальное составляет Al. В некоторых примерах иллюстративный сплав содержит 2,04% Zn, 0,29% Si, 0,51% Fe, 0,17% Cu, 0,87% Mn, 1,21% Mg, 0,001% Cr, 0,015% Ti и до 0,15% суммы примесей, и остальное составляет Al. В некоторых примерах иллюстративный сплав содержит 2,54% Zn, 0,29% Si, 0,51% Fe, 0,17% Cu, 0,88% Mn, 1,23% Mg, 0,001% Cr, 0,012% Ti и до 0,15% суммы примесей, и остальное составляет Al.

Свойства сплава

Механические свойства алюминиевого сплава можно регулировать различными технологическими условиями, в зависимости от требуемого применения. Сплав может быть получен (или изготовлен) в состоянии H (например, состояния HX1, HX2, HX3 HX4, HX5, HX6, HX7, HX8 или HX9). В одном примере сплав может быть получен (или изготовлен) в состоянии H19. Состояние H19 относится к продукту, полученному холодной прокаткой. В качестве другого примера сплав может быть получен (или изготовлен) в состоянии H23. Состояние H23 относится к продукту, полученному холодной прокаткой и частичным отжигом. В качестве дополнительного примера сплав может быть получен (или изготовлен) в состоянии O. Состояние O относится к продукту, полученному холодной прокаткой и полным отжигом.

В некоторых неограничивающих примерах описанные сплавы имеют высокую прочность в состояниях H (например, состояние H19 и состояние H23) и высокую способность к формованию (т.е. сгибаемость) в состоянии O. В некоторых неограничивающих примерах описанные сплавы имеют хорошую коррозионную стойкость в состояниях H (например, состояние H19 и состояние H23) и в состоянии O, по сравнению с обычными алюминиевыми сплавами серии 7xxx и 1xxx, используемыми в качестве промышленной заготовки для пластин.

В некоторых аспектах алюминиевые сплавы имеют предел текучести (YS) по меньшей мере примерно 70 МПа. В неограничивающих примерах предел текучести составляет по меньшей мере примерно 70 МПа, по меньшей мере примерно 80 МПа, по меньшей мере примерно 90 МПа, по меньшей мере примерно 100 МПа, по меньшей мере примерно 110 МПа, по меньшей мере примерно 120 МПа, по меньшей мере примерно 130 МПа, по меньшей мере примерно 140 МПа, по меньшей мере примерно 150 МПа, по меньшей мере примерно 160 МПа, по меньшей мере примерно 170 МПа, по меньшей мере примерно 180 МПа, по меньшей мере примерно 190 МПа, по меньшей мере примерно 200 МПа, по меньшей мере примерно 210 МПа, по меньшей мере примерно 220 МПа, по меньшей мере примерно 230 МПа, по меньшей мере примерно 240 МПа, по меньшей мере примерно 250 МПа, по меньшей мере примерно 260 МПа, по меньшей мере примерно 270 МПа, по меньшей мере примерно 280 МПа, по меньшей мере примерно 290 МПа, по меньшей мере примерно 300 МПа, по меньшей мере примерно 310 МПа, по меньшей мере примерно 320 МПа, по меньшей мере примерно 330 МПа, по меньшей мере примерно 340 МПа, по меньшей мере примерно 350 МПа, или любое значение между ними. В некоторых случаях предел текучести составляет от примерно 70 МПа до примерно 350 МПа. Например, предел текучести может составлять от примерно 80 МПа до примерно 340 МПа, от примерно 90 МПа до примерно 320 МПа, от примерно 100 МПа до примерно 300 МПа, от примерно 180 МПа до примерно 300 МПа или от примерно 200 МПа до примерно 300 МПа.

Предел текучести варьируется в зависимости от состояния сплава. В некоторых примерах сплавы, описанные в настоящем документе, представленные в состоянии O, могут иметь предел текучести от по меньшей мере примерно 70 МПа до примерно 200 МПа. В неограничивающих примерах предел текучести сплавов в состоянии O составляет по меньшей мере примерно 70 МПа, по меньшей мере примерно 80 МПа, по меньшей мере примерно 90 МПа, по меньшей мере примерно 100 МПа, по меньшей мере примерно 110 МПа, по меньшей мере примерно 120 МПа, по меньшей мере примерно 130 МПа, по меньшей мере примерно 140 МПа, по меньшей мере примерно 150 МПа, по меньшей мере примерно 160 МПа, по меньшей мере примерно 170 МПа, по меньшей мере примерно 180 МПа, по меньшей мере примерно 190 МПа, по меньшей мере примерно 200 МПа или любое значение между ними.

В некоторых дополнительных примерах сплавы, описанные в настоящем документе, в состоянии H могут иметь предел текучести по меньшей мере примерно 200 МПа, по меньшей мере примерно 210 МПа, по меньшей мере примерно 220 МПа, по меньшей мере примерно 230 МПа, по меньшей мере примерно 240 МПа, по меньшей мере примерно 250 МПа, по меньшей мере примерно 260 МПа, по меньшей мере примерно 270 МПа, по меньшей мере примерно 280 МПа, по меньшей мере примерно 290 МПа, по меньшей мере примерно 300 МПа, по меньшей мере примерно 310 МПа, по меньшей мере примерно 320 МПа, по меньшей мере примерно 330 МПа, по меньшей мере примерно 340 МПа, по меньшей мере примерно 350 МПа или любое значение между ними.

В некоторых аспектах алюминиевые сплавы могут иметь предел прочности при растяжении (UTS) по меньшей мере примерно 170 МПа. В неограничивающих примерах UTS составляет по меньшей мере примерно 170 МПа, по меньшей мере примерно 180 МПа, по меньшей мере примерно 190 МПа, по меньшей мере примерно 200 МПа, по меньшей мере примерно 210 МПа, по меньшей мере примерно 220 МПа, по меньшей мере примерно 230 МПа, по меньшей мере примерно 240 МПа, по меньшей мере примерно 250 МПа, по меньшей мере примерно 260 МПа, по меньшей мере примерно 270 МПа, по меньшей мере примерно 280 МПа, по меньшей мере примерно 290 МПа, по меньшей мере примерно 300 МПа, по меньшей мере примерно 310 МПа, по меньшей мере примерно 320 МПа, по меньшей мере примерно 330 МПа, по меньшей мере примерно 340 МПа, по меньшей мере примерно 350 МПа или любое значение между ними. В некоторых случаях UTS составляет от примерно 200 МПа до примерно 320 МПа. Например, UTS может составлять от примерно 200 МПа до примерно 320 МПа, от примерно 190 МПа до примерно 290 МПа, от примерно 300 МПа до примерно 350 МПа, от примерно 180 МПа до примерно 340 МПа или от примерно 175 МПа до примерно 325 МПа.

В некоторых примерах сплавы, описанные в настоящем документе, представленные в состоянии O, могут иметь UTS от по меньшей мере примерно 170 МПа до примерно 250 МПа. В неограничивающих примерах UTS сплавов в состоянии O составляет по меньшей мере примерно 170 МПа, по меньшей мере примерно 180 МПа, по меньшей мере примерно 190 МПа, по меньшей мере примерно 200 МПа, по меньшей мере примерно 210 МПа, по меньшей мере примерно 220 МПа, по меньшей мере примерно 230 МПа, по меньшей мере примерно 240 МПа, по меньшей мере примерно 250 МПа или любое значение между ними.

В некоторых дополнительных примерах сплавы, описанные в настоящем документе, в состоянии H могут иметь UTS по меньшей мере примерно 200 МПа, по меньшей мере примерно 210 МПа, по меньшей мере примерно 220 МПа, по меньшей мере примерно 230 МПа, по меньшей мере примерно 240 МПа, по меньшей мере примерно 250 МПа, по меньшей мере примерно 260 МПа, по меньшей мере примерно 270 МПа, по меньшей мере примерно 280 МПа, по меньшей мере примерно 290 МПа, по меньшей мере примерно 300 МПа, по меньшей мере примерно 310 МПа, по меньшей мере примерно 320 МПа, по меньшей мере примерно 330 МПа, по меньшей мере примерно 340 МПа, по меньшей мере примерно 350 МПа или любое значение между ними.

В некоторых аспектах сплав имеет любой предел текучести, который характеризуется достаточной способностью к формованию для обеспечения удлинения примерно 9,75% или более в состоянии O (например, примерно 10,0% или более). В некоторых примерах удлинение может составлять примерно 9,75% или более, примерно 10,0% или более, примерно 10,25% или более, примерно 10,5% или более, примерно 10,75% или более, примерно 11,0% или более, примерно 11,25% или более, примерно 11,5% или более, примерно 11,75% или более, примерно 12,0% или более, примерно 12,25% или более, примерно 12,5% или более, примерно 12,75% или более, примерно 13,0% или более, примерно 13,25% или более, примерно 13,5% или более, примерно 13,75% или более, примерно 14,0% или более, примерно 14,25% или более, примерно 14,5% или более, примерно 14,75% или более, примерно 15,0% или более, примерно 15,25% или более, примерно 15,5% или более, примерно 15,75% или более, примерно 16,0% или более, примерно 16,25% или более, примерно 16,5% или более или любое значение между ними.

В некоторых аспектах сплав может иметь коррозионную стойкость, которая обеспечивает отрицательный коррозионный потенциал или электрохимический потенциал (Ecorr), составляющий примерно -700 мВ или менее при испытании в соответствии со стандартом ASTM G69. В некоторых случаях значение потенциала свободной коррозии относительно стандартного каломельного электрода (SCE) может составлять примерно -700 мВ или менее, примерно -710 мВ или менее, примерно -720 мВ или менее, примерно -730 мВ или менее, примерно -740 мВ или менее, примерно -750 мВ или менее, примерно -760 мВ или менее, примерно -770 мВ или менее, примерно -780 мВ или менее, примерно -790 мВ или менее, примерно -800 мВ или менее, примерно -810 мВ или менее, примерно -820 мВ или менее, примерно -830 мВ или менее, примерно -840 мВ или менее, примерно -850 мВ или менее, или любое значение между ними. Например, алюминиевый сплав может иметь потенциал свободной коррозии от примерно -740 мВ до примерно -850 мВ (например, от примерно -750 мВ до примерно -840 мВ или от примерно -770 мВ до примерно -830 мВ).

В некоторых примерах сплав может иметь среднее значение проводимости более чем примерно 36% относительно международного стандарта на отожженную медь (IACS) (например, от примерно 37% IACS до примерно 44% IACS). Например, сплав может иметь среднее значение проводимости примерно 37%, примерно 38%, примерно 39%, примерно 40%, примерно 41%, примерно 42%, примерно 43%, примерно 44% или любое значение между ними. Все значения выражены в % относительно IACS.

Способы изготовления и обработки

В некоторых аспектах описанный состав сплава представляет собой продукт описанного способа. Не ограничивая настоящее описание, свойства алюминиевого сплава отчасти определяются образованием микроструктур в процессе получения сплава. В некоторых аспектах способ получения состава сплава может влиять или даже определять наличие свойств сплава, соответствующих предполагаемому применению.

Отливка

Сплав, описанный в настоящем документе, можно отлить с помощью способа литья, известного специалистам в данной области техники. Например, процесс литья может включать способ литья с прямым охлаждением (Direct Chill, DC). Процесс литья с прямым охлаждением осуществляют в соответствии со стандартами, обычно используемыми в алюминиевой промышленности, известными специалистам в данной области техники. В процессе DC может быть получен слиток. Необязательно, слиток может быть очищен перед последующей обработкой. Необязательно, процесс литья может включать способ непрерывного литья (Continuous Casting, CC).

Отлитый алюминиевый сплав может быть затем обработан на следующих технологических стадиях. Например, способы обработки, описанные в настоящем документе, могут включать стадии гомогенизации, горячей прокатки, холодной прокатки и/или отжига.

Гомогенизация

Стадия гомогенизации может включать нагревание отлитого алюминиевого сплава, описанного в настоящем документе, до достижения температуры гомогенизации, составляющей примерно или по меньшей мере примерно 570°С (например, по меньшей мере примерно 570°С, по меньшей мере примерно 580°С, по меньшей мере примерно 590°С, по меньшей мере примерно 600°С, по меньшей мере примерно 610°С или любое значение между ними). Например, отлитый алюминиевый сплав может быть нагрет до температуры от примерно 570°С до примерно 620°С, от примерно 575°С до примерно 615°С, от примерно 585°С до примерно 610°С или от примерно 590°С до примерно 605°С. В некоторых случаях скорость нагревания до температуры гомогенизации может составлять примерно 100°С/час или менее, примерно 75°С/час или менее, примерно 50°С/час или менее, примерно 40°С/час или менее, примерно 30°С/час или менее, примерно 25°С/час или менее, примерно 20°С/час или менее, примерно 15°С/час или менее, или примерно 10°С/час или менее. В других случаях скорость нагревания до температуры гомогенизации может составлять от примерно 10°С/мин. до примерно 100°С/мин. (например, от примерно 10°С/мин. до примерно 90°С/мин., от примерно 10°С/мин.до примерно 70°С/мин., от примерно 10°С/мин. до примерно 60°С/мин., от примерно 20°С/мин. до примерно 90°С/мин., от примерно 30°С/мин. до примерно 80°С/мин., от примерно 40°С/мин. до примерно 70°С/мин. или от примерно 50°С/мин. до примерно 60°С/мин.).

Затем отлитый алюминиевый сплав подвергают выдержке (т.е. выдерживают при указанной температуре) в течение определенного периода времени. В соответствии с одним неограничивающим примером, отлитый алюминиевый сплав подвергают выдержке в течение до 5 часов (например, от примерно 10 минут до примерно 5 часов, включительно). Например, отлитый алюминиевый сплав может быть выдержан при температуре по меньшей мере 570°С в течение 10 минут, 20 минут, 30 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов или в течение любого времени между указанными значениями.

Отлитый алюминиевый сплав может быть охлажден от первой температуры до второй температуры, которая ниже первой температуры. В некоторых примерах вторая температура составляет более чем примерно 555°С (например, более чем примерно 560°С, более чем примерно 565°С, более чем примерно 570°С или более чем примерно 575°С). Например, отлитый алюминиевый сплав может быть охлажден до второй температуры, составляющей от примерно 555°С до примерно 590°С, от примерно 560°С до примерно 575°С, от примерно 565°С до примерно 580°С, от примерно 570°С до примерно 585°С, от примерно 565°С до примерно 570°С, от примерно 570°С до примерно 590°С или от примерно 575°С до примерно 585°С. Скорость охлаждения до второй температуры может составлять от примерно 10°С/мин. до примерно 100°С/мин. (например, от примерно 20°С/мин. до примерно 90°С/мин., от примерно 30°С/мин. до примерно 80°С/мин., от примерно 10°С/мин. до примерно 90°С/мин., от примерно 10°С/мин. до примерно 70°С/мин., от примерно 10°С/мин.до примерно 60°С/мин., от примерно 40°С/мин. до примерно 70°С/мин. или от примерно 50°С/мин.до примерно 60°С/мин.).

Отлитый алюминиевый сплав может быть затем подвержен выдержке при второй температуре в течение определенного периода времени. В некоторых случаях слиток подвергают выдержке в течение до примерно 5 часов (например, от 10 минут до 5 часов, включительно). Например, слиток может быть выдержан при температуре от примерно 560°С до примерно 590°С в течение 10 минут, 20 минут, 30 минут, 1 часа, 2 часов, 3 часов, 4 часов, 5 часов или в течение любого времени между указанными значениями.

Горячая прокатка

После стадии гомогенизации может быть осуществлена стадия горячей прокатки. В некоторых случаях отлитые алюминиевые сплавы подвергают горячей прокатке при температуре на входе в стан горячей прокатки от примерно 560°С до примерно 600°С. Например, температура на входе может составлять примерно 560°С, примерно 565°С, примерно 570°С, примерно 575°С, примерно 580°С, примерно 585°С, примерно 590°С, примерно 595°С или примерно 600°С. В некоторых случаях температура горячего проката на выходе может составлять от примерно 290°С до примерно 350°С (например, от примерно 310°С до примерно 340°С). Например, температура горячего проката на выходе может составлять примерно 290°С, примерно 295°С, примерно 300°С, примерно 305°С, примерно 310°С, примерно 315°С, примерно 320°С, примерно 325°С, примерно 330°С, примерно 335°С, примерно 340°С, примерно 345°С, примерно 350°С или любое значение между ними.

В некоторых случаях отлитый алюминиевый сплав может быть подвергнут горячей прокатке до толщины от примерно 2 мм до примерно 15 мм (например, до толщины от примерно 2,5 мм до примерно 12 мм). Например, отлитый алюминиевый сплав может быть подвергнут горячей прокатке до толщины примерно 2 мм, до толщины примерно 2,5 мм, до толщины примерно 3 мм, до толщины примерно 3,5 мм, до толщины примерно 4 мм, до толщины примерно 5 мм, до толщины примерно 6 мм, до толщины примерно 7 мм, до толщины примерно 8 мм, до толщины примерно 9 мм, до толщины примерно 10 мм, до толщины примерно 11 мм, до толщины примерно 12 мм, до толщины примерно 13 мм, до толщины примерно 14 мм или до толщины примерно 15 мм. В некоторых случаях отлитый алюминиевый сплав может быть подвергнут горячей прокатке до толщины более 15 мм (т.е. в виде пластины). В других случаях отлитый алюминиевый сплав может быть подвергнут горячей прокатке до толщины менее 4 мм (т.е. в виде листа).

Холодная прокатка

Стадия холодной прокатки может быть осуществлена после стадии горячей прокатки. В некоторых аспектах прокатный продукт, полученный на стадии горячей прокатки, может быть подвергнут холодной прокатке до листа (например, менее примерно 4,0 мм). В некоторых аспектах прокатный продукт подвергают холодной прокатке до толщины от примерно 0,4 мм до примерно 1,0 мм, от примерно 1,0 мм до примерно 3,0 мм или от примерно 3,0 мм до менее чем примерно 4,0 мм. В некоторых аспектах сплав подвергают холодной прокатке до толщины примерно 3,5 мм или менее, примерно 3 мм или менее, примерно 2,5 мм или менее, примерно 2 мм или менее, примерно 1,5 мм или менее, примерно 1 мм или менее, примерно 0,5 мм или менее, примерно 0,4 мм или менее, примерно 0,3 мм или менее, примерно 0,2 мм или менее, или примерно 0,1 мм или менее. Например, прокатный продукт может быть подвергнут холодной прокатке до толщины примерно 0,1 мм, примерно 0,2 мм, примерно 0,3 мм, примерно 0,4 мм, примерно 0,5 мм, примерно 0,6 мм, примерно 0,7 мм, примерно 0,8 мм, примерно 0,9 мм, примерно 1,0 мм, примерно 1,1 мм, примерно 1,2 мм, примерно 1,3 мм, примерно 1,4 мм, примерно 1,5 мм, примерно 1,6 мм, примерно 1,7 мм, примерно 1,8 мм, примерно 1,9 мм, примерно 2,0 мм, примерно 2,1 мм, примерно 2,2 мм, примерно 2,3 мм, примерно 2,4 мм, примерно 2,5 мм, примерно 2,6 мм, примерно 2,7 мм, примерно 2,8 мм, примерно 2,9 мм, примерно 3,0 мм, примерно 3,1 мм, примерно 3,2 мм, примерно 3,3 мм, примерно 3,4 мм, примерно 3,5 мм, примерно 3,6 мм, примерно 3,7 мм, примерно 3,8 мм, примерно 3,9 мм, примерно 4,0 мм или любого значения между ними.

В одном случае способ обработки алюминиевых сплавов, описанных в настоящем документе, может включать следующие стадии. Стадия гомогенизации может быть осуществлена нагреванием отлитого алюминиевого сплава, описанного в настоящем документе, до достижения температуры гомогенизации примерно 590°С в течение периода времени, составляющего примерно 12 часов, при этом отлитые алюминиевые сплавы подвергают выдержке при температуре примерно 590°С в течение примерно 2 часов. Затем отлитые алюминиевые сплавы могут быть охлаждены до примерно 580°С и выдержаны в течение примерно 2 часов при 580°С. Затем отлитые алюминиевые сплавы могут быть подвергнуты горячей прокатке до толщины примерно 2,5 мм. Затем отлитые алюминиевые сплавы могут быть подвергнуты холодной прокатке до толщины менее чем примерно 1,0 мм (например, примерно 1,0 мм или менее, или примерно 0,15 мм или менее), с получением листа из алюминиевого сплава.

Отжиг

Необязательно, лист из алюминиевого сплава может быть отожжен нагреванием листа от комнатной температуры до температуры отжига, составляющей от примерно 200°С до примерно 400°С (например, от примерно 210°С до примерно 375°С, от примерно 220°С до примерно 350°С, от примерно 225°С до примерно 345°С или от примерно 250°С до примерно 320°С). В некоторых случаях скорость нагревания до температуры отжига может составлять примерно 100°С/час или менее, примерно 75°С/час или менее, примерно 50°С/час или менее, примерно 40°С/час или менее, примерно 30°С/час или менее, примерно 25°С/час или менее, примерно 20°С/час или менее, примерно 15°С/час или менее, или примерно 10°С/час или менее. Лист может быть выдержан при указанной температуре в течение определенного периода времени. В некоторых аспектах лист подвергают выдержке в течение до примерно 6 часов (например, от примерно 10 секунд до примерно 6 часов, включительно). Например, лист может быть выдержан при температуре от примерно 230°С до примерно 370°С в течение примерно 20 секунд, примерно 25 секунд, примерно 30 секунд, примерно 35 секунд, примерно 40 секунд, примерно 45 секунд, примерно 50 секунд, примерно 55 секунд, примерно 60 секунд, примерно 65 секунд, примерно 70 секунд, примерно 75 секунд, примерно 80 секунд, примерно 85 секунд, примерно 90 секунд, примерно 95 секунд, примерно 100 секунд, примерно 105 секунд, примерно 110 секунд, примерно 115 секунд, примерно 120 секунд, примерно 125 секунд, примерно 130 секунд, примерно 135 секунд, примерно 140 секунд, примерно 145 секунд, примерно 150 секунд, примерно 5 минут, примерно 10 минут, примерно 15 минут, примерно 20 минут, примерно 25 минут, примерно 30 минут, примерно 35 минут, примерно 40 минут, примерно 45 минут, примерно 50 минут, примерно 55 минут, примерно 60 минут, примерно 65 минут, примерно 70 минут, примерно 75 минут, примерно 80 минут, примерно 85 минут, примерно 90 минут, примерно 95 минут, примерно 100 минут, примерно 105 минут, примерно 110 минут, примерно 115 минут, примерно 120 минут, примерно 2,5 часа, примерно 3 часов, примерно 3,5 часа, примерно 4 часов, примерно 4,5 часа, примерно 5 часов, примерно 5,5 часа, примерно 6 часов или в течение любого времени между указанными значениями. В некоторых примерах лист не отжигают.

В некоторых примерах лист нагревают до температуры отжига от примерно 200°С до примерно 400°С с постоянной скоростью от примерно 40°С/час до примерно 50°С/час. В некоторых аспектах лист подвергают выдержке при температуре отжига в течение от примерно 3 часов до примерно 5 часов (например, в течение примерно 4 часов). В некоторых случаях лист охлаждают от температуры отжига с постоянной скоростью от примерно 40°С/час до примерно 50°С/час. В некоторых примерах лист не отжигают.

Способы применения

Сплавы и способы, описанные в настоящем документе, могут быть использованы в промышленных приложениях, включая материалы для жертвенных элементов, рассеивания тепла, упаковочные и строительные материалы. Сплавы, описанные в настоящем документе, могут быть использованы в качестве промышленной заготовки для пластин теплообменников. Промышленная заготовка для пластин может быть изготовлена так, что она является более стойкой к коррозии, чем используемые в настоящее время промышленные сплавы для заготовок пластин (например, AA7072 и AA1100), но при этом все еще предпочтительно корродирует, защищая другие металлические детали, входящие в состав теплообменника. Алюминиевые сплавы, описанные в настоящем документе, являются подходящими заменителями металлов, обычно используемых в установках HVAC внутри и снаружи зданий. В данном контексте значение «внутри зданий» относится к расположению внутри любого сооружения, созданного человеком, с контролируемыми условиями окружающей среды. В данном контексте значение «снаружи зданий» относится к неполному расположению внутри любого сооружения, созданного человеком, и в месте, подверженном геологическим и метеорологическим внешним условиям, включая воздействие воздуха, солнечной радиации, ветра, дождя, снега с дождем, снега, переохлажденного дождя, льда, града, пылевых бурь, влаги, засушливости, дыма (например, табачного дыма, печного дыма, дыма промышленных мусоросжигательных установок и дыма лесных пожаров), смога, выхлопа от сжигания ископаемого топлива, выхлопа от сжигания биотоплива, солей (например, воздуха с высоким содержанием солей в областях, расположенных вблизи крупных объектов с соленой водой), радиоактивности, электромагнитных волн, коррозионных газов, коррозионных жидкостей, гальванических металлов, гальванических сплавов, коррозионных твердых веществ, плазмы, огня, электростатического разряда (например, молнии), биологических материалов (например, отходов животного происхождения, слюны, секретируемых масел, флоры), перемещаемых ветром частиц, изменения барометрического давления и суточных колебаний температуры. Алюминиевые сплавы, описанные в настоящем документе, обеспечивают более высокие характеристики коррозии и более высокую прочность по сравнению со сплавами, используемыми в настоящее время.

Следующие примеры служат для дополнительной иллюстрации настоящего изобретения, но при этом они не представляют собой какое-либо его ограничение. Напротив, очевидно, что могут быть использованы различные варианты реализации, модификации и их эквиваленты, которые после прочтения настоящего описания могут стать понятны для специалистов в данной области техники без отклонения от общей идеи настоящего изобретения. Во время исследований, описанных в следующих примерах, использовали стандартные способы, если не указано иное. Некоторые из таких способов описаны ниже в целях иллюстрации.

ПРИМЕРЫ

Пример 1: Механические свойства

Иллюстративные и сравнительные сплавы, представленные в таблице 5, получали в соответствии со способами, описанными в настоящем документе. Сплавы 1, 2, 3 и 4 представляют собой иллюстративные сплавы, полученные в соответствии со способами, описанными в настоящем документе. Сплав 5 представляет собой сравнительный сплав, полученный в соответствии со способами, описанными в настоящем документе. Сплав A представляет собой AA7072, который используют в настоящее время в качестве промышленной заготовки для пластин в промышленных приложениях. Сплав B представляет собой AA1100, который используют в настоящее время в качестве промышленной заготовки для пластин в промышленных приложениях.

Таблица 5

Все значения выражены в масс. %.

Механические свойства иллюстративных сплавов и сравнительных сплавов определяли в соответствии с ASTM B557. В частности, сплавы подвергали испытаниям на растяжение, удлинение и проводимость. Определяли предел текучести (YS), предел прочности при растяжении (UTS), процентное удлинение (EI) и процент относительно международного стандарта на отожженную медь (% IACS). Результаты испытаний представлены в таблице 6.

Таблица 6

A

B*

*Сравнительный пример B во время испытания был в состоянии H22.

Результаты испытания при растяжении наглядно демонстрируют превосходную прочность иллюстративных сплавов по сравнению со сплавами, используемыми в настоящее время в качестве промышленных заготовок для пластин. Иллюстративные сплавы имеют среднюю проводимость примерно 37-44% IACS. Как показано выше в таблице 6, иллюстративные сплавы, описанные в настоящем документе, демонстрируют исключительные механические свойства по сравнению со сравнительными сплавами, и могут быть превосходными промышленными сплавами, используемыми для промышленных заготовок для пластин.

Пример 2: Коррозионные свойства

Определяли коррозионные свойства иллюстративных сплавов, описанных в настоящем документе, и сравнительных сплавов, описанных в настоящем документе, элементные составы которых представлены в таблице 5. Кроме того, определяли коррозионные свойства двух дополнительных сравнительных трубных сплавов. Сравнительный сплав C представляет собой алюминиевый трубный сплав, содержащий 0,15 масс. % Zn, а сравнительный сплав D представляет собой алюминиевый сплав AA1235, широко используемый в теплообменниках. Значения э.д.с. коррозии определяли в соответствии с ASTM G69. Результаты испытания коррозии представлены в таблице 7. Алюминиевые трубные сплавы, сравнительный сплав C и сравнительный сплав D, имели среднее значение потенциала свободной коррозии относительно SCE -741 мВ.

Таблица 7

*Сплав AA1100 во время испытания был в состоянии H22.

Разность между значениями коррозионной стойкости сплавов 1-5 и сравнительного сплава C представлена ниже в таблице 8.

Таблица 8

Разность между значениями коррозионной стойкости сплавов 1-5 и сравнительного сплава D представлена ниже в таблице 9.

Таблица 9

Иллюстративные сплавы во всех состояниях (например, H19, H23 и O) демонстрировали значения электрохимического потенциала, сопоставимые со сравнительными сплавами. Разность между сплавами 1-5 и сравнительным сплавом C, а также между сплавами 1-5 и сравнительным сплавом D составляла 15-80 мВ. Полученные данные демонстрируют, что сплавы 2, 3, 4 и 5 приемлемы для изготовления пластин, действующих в качестве жертвенных анодов.

Иллюстративные сплавы с различным содержанием Zn, подверженные испытанию электрохимической коррозии, демонстрировали также почти линейную корреляцию между содержанием Zn и электрохимическим потенциалом. В среднем, увеличение на 0,1 масс. % Zn приводит к увеличению электрохимического потенциала на примерно 9 мВ. Иллюстративные сплавы с содержанием Zn примерно 2,5 масс. % или более демонстрировали более отрицательный потенциал коррозии, указывая на то, что введение Zn в количестве более чем примерно 2,5 масс. % может быть нежелательным для достижения определенных свойств. Zn может быть добавлен в оптимальном количестве для обеспечения достаточной коррозионной стойкости в качестве жертвенного сплава в теплообменнике, предпочтительно корродируя раньше любых первостепенных металлических деталей теплообменника, что позволяет предположить, что иллюстративные сплавы, описанные в настоящем документе, являются превосходной заменой для сплавов, используемых в настоящее время в промышленных заготовках для пластин.

Определяли также коррозионные свойства иллюстративных сплавов, описанных в настоящем документе, и сравнительных сплавов, описанных в настоящем документе, в соответствии с ASTM G71. В частности, коррозионные свойства измеряли с использованием амперометрии нулевого сопротивления (ZRA). Измеряли гальваническую совместимость ZRA, причем иллюстративные сплавы использовали в качестве заготовки для пластин, а сравнительный сплав C и сравнительный сплав D использовали в качестве трубной заготовки. Результаты, представленные в таблицах 10 и 11, демонстрируют средний ток в течение последних четырех часов цикла, проведенного в соответствии с указанным методом испытания. В таблице 10 представлены результаты ZRA для сплавов 1-5, гальванически присоединенных к сравнительному сплаву C.

Таблица 10

Как показано в таблице 10, сплавы 1, 2, 3 и 4, содержащие от 1 до 2,5 масс. % Zn, демонстрировали положительный ток коррозии, указывая на то, что иллюстративные сплавы для пластин обеспечивают жертвенную защиту трубных сплавов.

В таблице 11 представлены результаты ZRA для сплавов 1-5, гальванически присоединенных к сравнительному сплаву D.

Таблица 11

Как показано в таблице 11, сплавы 1, 2, 3 и 4, содержащие от 1 до 2,5 масс. % Zn, демонстрировали более низкие коррозионные токи, чем иллюстративные сплавы, соединенные со сравнительным сплавом C, но при этом обеспечивали жертвенную защиту трубного сплава. Все иллюстративные сплавы для пластин демонстрировали, что в течение испытательного периода был обеспечен защитный ток для труб из сравнительного сплава C и сравнительного сплава D.

Оценивали также совместимость иллюстративных сплавов для пластин, присоединенных к сравнительным трубным сплавам, сравнительному сплаву C и сравнительному сплаву D, в соответствии с приложением 3 ASTM G85. Использовали искусственную морскую воду, подкисленную до рН 2,8-3,0. Иллюстративные образцы пластин механически прикрепляли к трубным сплавам и подвергали испытанию коррозии в течение 4 недель. Как показано на фиг. 1 и 2, образцы иллюстративных сплавов демонстрировали все более высокую степень коррозии при увеличении содержания цинка с 2% до 2,5%. Это особенно справедливо для иллюстративных сплавов, присоединенных к сравнительному сплаву D. На основании полученных данных, в некоторых случаях предпочтительно содержание Zn менее 2 масс. %, но оно может быть оптимизировано в зависимости от состава трубы.

Алюминиевые сплавы, описанные в настоящем документе, обеспечивают характеристики жертвенной коррозии и механические характеристики, которые дают возможность изготовления заготовки для пластины из алюминиевого сплава с меньшей толщиной металла. Такая заготовка для пластин с меньшей толщиной металла сохраняет жертвенную защиту труб из медного или алюминиевого сплава, приведенных в контакт с такими пластинами. Алюминиевые сплавы, описанные в настоящем документе, также могут быть использованы в других ситуациях, в которых необходима механическая прочность в сочетании с жертвенными характеристиками.

Все патенты, публикации и тезисы, цитированные выше, включены в настоящий документ посредством ссылки в полном объеме. Для осуществления различных целей настоящего изобретения описаны некоторые варианты реализации. Следует понимать, что указанные варианты реализации лишь иллюстрируют принципы настоящего изобретения. Их многочисленные модификации и изменения понятны специалистам в данной области техники без отклонения от общей идеи и границ объема настоящего изобретения, определенных в следующей формуле изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ С ВЫСОКОЙ ПРОЧНОСТЬЮ И КОРРОЗИОННОЙ СТОЙКОСТЬЮ ДЛЯ ПРИМЕНЕНИЯ В СИСТЕМАХ ОВКВиО | 2017 |

|

RU2711394C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 5XXX И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2016 |

|

RU2684800C1 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2691081C1 |

| АВТОМОБИЛЬНЫЙ АЛЮМИНИЕВЫЙ ЛИСТ ВЫСОКОЙ ФОРМУЕМОСТИ С УМЕНЬШЕННОЙ ИЛИ ОТСУТСТВУЮЩЕЙ БОРОЗДЧАТОСТЬЮ ПОВЕРХНОСТИ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2016 |

|

RU2699496C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 6XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2720277C2 |

| ПРОДУКЦИЯ ИЗ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕЕ ПОЛУЧЕНИЯ | 2015 |

|

RU2689830C2 |

| ВЫСОКОПРОЧНЫЕ АЛЮМИНИЕВЫЕ СПЛАВЫ 7XXX И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2016 |

|

RU2717434C2 |

| АНОДИРОВАННЫЙ АЛЮМИНИЙ ТЕМНО-СЕРОГО ЦВЕТА | 2017 |

|

RU2717622C1 |

| ИЗДЕЛИЕ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ 7XXX | 2019 |

|

RU2778434C1 |

| ПЛАКИРОВАННОЕ ИЗДЕЛИЕ НА ОСНОВЕ СПЛАВА СЕРИИ 2XXX ДЛЯ АВИАКОСМИЧЕСКОЙ ТЕХНИКИ | 2020 |

|

RU2785724C1 |

Изобретение относится к области металловедения, в частности к алюминиевым сплавам и их получению, и может быть использовано, например, в качестве заготовки для пластин теплообменника. Алюминиевый сплав содержит, мас.%: 0,7-3,0 Zn, 0,15-0,35 Si, 0,25-0,65 Fe, 0,05-0,20 Cu, 0,75-1,50 Mn, 0,50-1,50 Mg, до 0,10 Cr, до 0,10 Ti, до 0,15 примесей и остальное Al. Изобретение направлено на получение алюминиевых сплавов с высокой механической прочностью, коррозионной стойкостью и способностью к формованию. 4 н. и 14 з.п. ф-лы, 2 пр., 11 табл., 2 ил.

1. Алюминиевый сплав, содержащий 0,7-3,0 мас.% Zn, 0,15-0,35 мас.% Si, 0,25-0,65 мас.% Fe, 0,05-0,20 мас.% Cu, 0,75-1,50 мас.% Mn, 0,50-1,50 мас.% Mg, до 0,10 мас.% Cr, до 0,10 мас.% Ti, до 0,15 мас.% примесей и остальное Al.

2. Алюминиевый сплав по п. 1, содержащий 1,0-2,5 мас.% Zn, 0,2-0,35 мас.% Si, 0,35-0,60 мас.% Fe, 0,10-0,20 мас.% Cu, 0,75-1,25 мас.% Mn, 0,90-1,30 мас.% Mg, до 0,05 мас.% Cr, до 0,05 мас.% Ti, до 0,15 мас.% примесей и остальное Al.

3. Алюминиевый сплав по п. 1, содержащий 1,5-2,5 мас.% Zn, 0,17-0,33 мас.% Si, 0,30-0,55 мас.% Fe, 0,15-0,20 мас.% Cu, 0,80-1,00 мас.% Mn, 1,00-1,25 мас.% Mg, до 0,05 мас.% Cr, до 0,05 мас.% Ti, до 0,15 мас.% примесей и остальное Al.

4. Алюминиевый сплав по п. 1, содержащий 0,9-2,6 мас.% Zn, 0,2-0,33 мас.% Si, 0,49-0,6 мас.% Fe, 0,15-0,19 мас.% Cu, 0,79-0,94 мас.% Mn, 1,13-1,27 мас.% Mg, до 0,05 мас.% Cr, до 0,05 мас.% Ti, до 0,15 мас.% примесей и остальное Al.

5. Алюминиевый сплав по п. 1, содержащий 1,4-1,6 мас.% Zn, 0,2-0,33 мас.% Si, 0,49-0,6 мас.% Fe, 0,15-0,19 мас.% Cu, 0,79-0,94 мас.% Mn, 1,13-1,27 мас.% Mg, до 0,05 мас.% Cr, до 0,05 мас.% Ti, до 0,15 мас.% примесей и остальное Al.

6. Алюминиевый сплав по любому из пп. 1-5, полученный литьем с прямым охлаждением или непрерывным литьем.

7. Алюминиевый сплав по любому из пп. 1-5, полученный гомогенизацией, горячей прокаткой, холодной прокаткой и отжигом.

8. Алюминиевый сплав по любому из пп. 1-5, полученный после холодной прокатки с термической обработкой или без нее в состоянии Н или полученный после отжига в состоянии О.

9. Алюминиевый сплав по любому из пп. 1-8, предел текучести которого составляет по меньшей мере 70 МПа.

10. Алюминиевый сплав по любому из пп. 1-9, предел прочности при растяжении которого составляет по меньшей мере 170 МПа.

11. Алюминиевый сплав по любому из пп. 1-10, имеющий электрическую проводимость более чем 37% относительно международного стандарта на отожженную медь (IACS).

12. Алюминиевый сплав по любому из пп. 1-11, имеющий потенциал коррозии от -740 до - 850 мВ.

13. Заготовка для пластины, содержащая алюминиевый сплав по любому из пп. 1-12.

14. Заготовка для пластины по п. 13, имеющая толщину 1,0 мм или менее.

15. Заготовка для пластины по п. 13, имеющая толщину 0,15 мм или менее.

16. Изделие, содержащее трубу и пластину, причем пластина выполнена из заготовки по любому из пп. 13-15.

17. Способ получения металлического продукта, включающий литье алюминиевого сплава с получением литого алюминиевого сплава, причем алюминиевый сплав содержит 0,7-3,0 мас.% Zn, 0,15-0,35 мас.% Si, 0,25-0,65 мас.% Fe, 0,05-0,20 мас.% Cu, 0,75-1,50 мас.% Mn, 0,50-1,50 мас.% Mg, до 0,05 мас.% Cr, до 0,05 мас.% Ti, до 0,15 мас.% примесей и остальное Al, гомогенизацию литого алюминиевого сплава, горячую прокатку литого алюминиевого сплава с получением прокатного продукта и холодную прокатку прокатного продукта до продукта конечного размера.

18. Способ по п. 17, дополнительно включающий отжиг продукта конечного размера.

| ПРОДУКТЫ ИЗ АЛЮМИНИЕВОГО СПЛАВА СЕРИИ АА7000 И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2443797C2 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2184165C2 |

| СПОСОБ ПРЕВРАЩЕНИЯ ДИМЕТИЛСУЛЬФИДА В МЕТИЛМЕРКАПТАН | 2017 |

|

RU2717827C1 |

| СПЛАВ НА ОСНОВЕ АЛЮМИНИЯ | 1994 |

|

RU2103407C1 |

| US 7229509 B2, 12.06.2007. | |||

Авторы

Даты

2019-03-04—Публикация

2017-03-03—Подача