УРОВЕНЬ ТЕХНИКИ

Пены имеют множество применений. В одном случае кабели радиочастоты (упоминаемые в настоящем документе как РЧ-кабели) имеют изоляцию для улучшения характеристик кабеля. Один из типов РЧ-кабелей представляет собой коаксиальный кабель, который содержит изоляцию между внутренним проводником и внешним проводником. В одном случае указанная изоляция представляет собой пену.

В телекоммуникационной промышленности современная тенденция заключается в том, что частота передачи данных по РЧ-кабелям увеличивается с течением времени. В настоящее время данные обычно передают, используя частоту от 2,5 до 2,6 ГГц, что соответствует спектру 4G. Можно предположить, что указанные частоты будут увеличиваться и дальше.

При передаче данных по РЧ-кабелю коэффициент потерь энергии называют коэффициентом затухания (DF). Увеличение пористости изоляции РЧ-кабеля являются одним из способов снижения DF. Пористость представляет собой меру содержания полостей или пустых пространств в изоляции, и ее обычно измеряют как отношение объема пустот к общему объему пены.

Одним из способов снижения DF является обеспечение изоляционного материала с высокой пористостью, например, полученного из диэлектрика с высокой степенью вспенивания, изготовленного из максимально чистых полимерных смол, при этом указанная пена содержит минимальное количество полярных групп, присоединенных к полимеру, и минимальное количество полярных добавок.

Пены, как правило, получают с применением вспенивающего агента. Вспенивающий агент служит для образования пузырьков в полимерном материале. Некоторые вспенивающие агенты вымываются в полимерный материал и становятся примесями пены. Некоторые вспенивающие агенты, такие как галогенуглеводороды, неблагоприятно влияют на окружающую среду. Для некоторых вспенивающих агентов необходимо применять нуклеирующий агент для ускорения образования пузырьков, и такие нуклеирующие агенты могут становиться примесями пены и увеличивать стоимость изготовления пены.

Необходима пена с низким DF. Такая пена предпочтительно имеет минимальное содержание примесей. Такая пена предпочтительно является совместимой со вспенивающим агентом, который не приводит к загрязнению пены и требует применения небольшого количества нуклеирующего агента или не требует его применения.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В одном аспекте предложена пена, содержащая: полимерную матрицу, содержащую полимеризованный силоксан, привитый полиэтиленом, и множество пор, образованных в полимерной матрице и содержащих вспенивающий агент, который содержит диоксид углерода.

В другом аспекте предложен способ получения пены, включающий: прививку полимеризованного силоксана к полиэтилену с помощью прибора Haake или экструзии с получением привитого промежуточного продукта; смешивание привитого промежуточного продукта с PE смолой с получением смешанного промежуточного продукта; литьевое формование смешанного промежуточного продукта с получением формованного промежуточного продукта; и вспенивание формованного промежуточного продукта с применением CO2 под высоким давлением с получением пены, при этом указанная пена имеет пористость более 75%.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

В данном документе, если не указано иное, молекулярная масса полимера относится к средневесовой молекулярной массе.

В настоящем изобретении описана улучшенная пена и способ ее получения. Пена представляет собой вещество, которое получено посредством захвата пузырьков газа в среде, при этом пузырьки газа обеспечены вспенивающим агентом, как подробнее описано далее. В данном контексте среду предпочтительно получают из полимерной матрицы, как подробнее описано далее. Предпочтительно, пена представляет собой пену с закрытыми порами. Пена с закрытыми порами представляет собой пену, в которой пузырьки газа заключены в отдельные ячейки, образованные из полимерной матрицы. Указанные ячейки ограничены стенками, образованными из полимерной матрицы, при этом в указанных ячейках заключен газ.

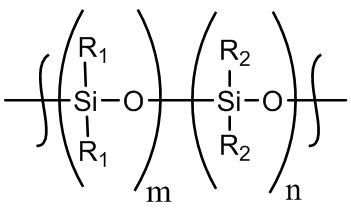

Полимерную матрицу предпочтительно получают из полимеризованного силоксана, привитого полиэтиленом. Полимеризованный силоксан в данном контексте относится к множеству силоксановых полимеров, имеющих повторяющиеся звенья на основании формулы (I):

(I)

(I)

где:

R1 = CH3 или C2H5;

R2 = CH3 или C2H5;

m = 0-500; и

n = 0-500.

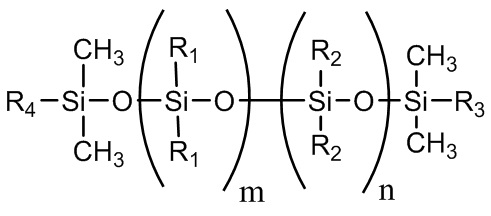

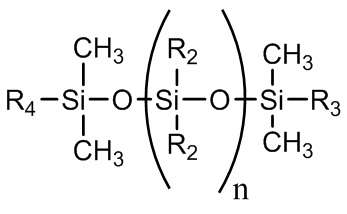

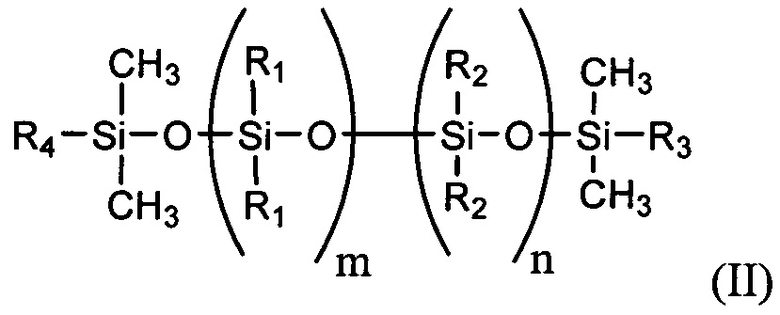

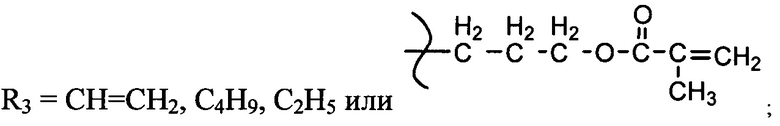

В одном случае полимеризованный силоксан формулы (I) содержит концевые звенья, описанные формулой (II)

(II)

(II)

где:

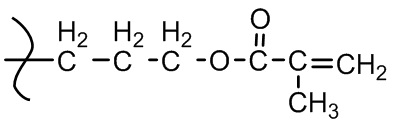

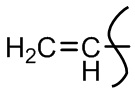

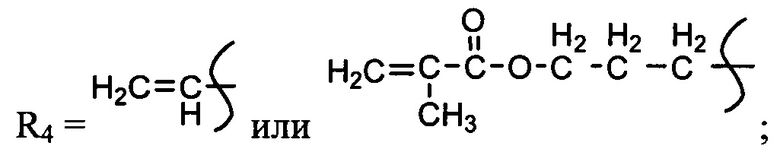

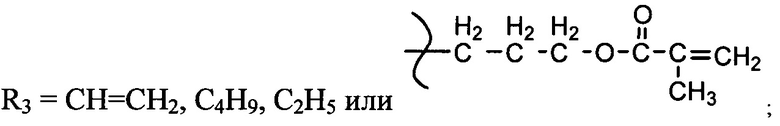

R3 = CH=CH2, C4H9, C2H5 или  ;

;

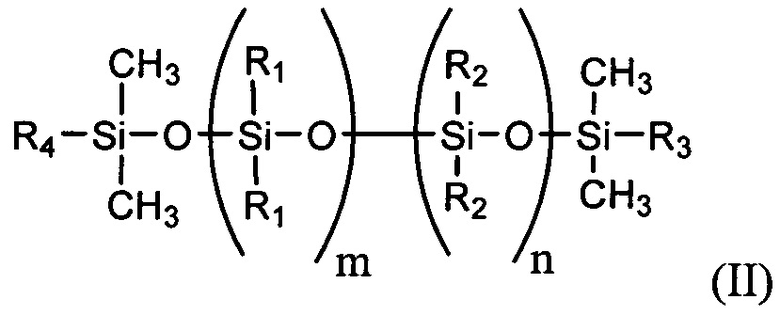

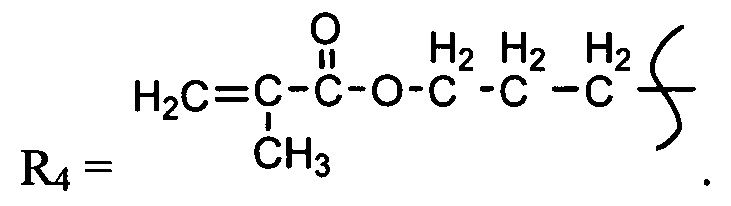

R4 = или

или  ;

;

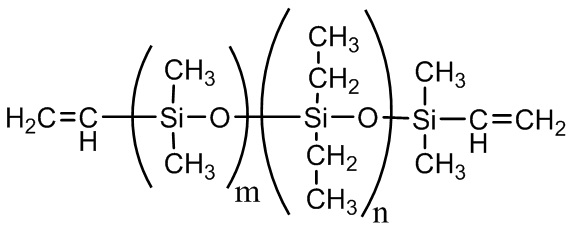

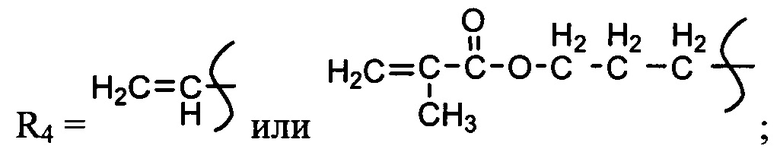

В одном случае подходящий полимеризованный силоксан представляет собой сополимер диэтилсилоксана с диметилсилоксаном с концевым винилом, имеющий формулу (III)

(III)

(III)

где:

m =77-185; и

n = 17-52.

Молярный процент диэтилсилоксана формулы (III) составляет от 18 до 22 процентов, а относительная плотность составляет 0,953, и такой продукт имеется в продаже у компании Gelest, Inc. под названием EDV-2022. В одном случае молекулярная масса диэтилсилоксана составляет от 8000 до 20000.

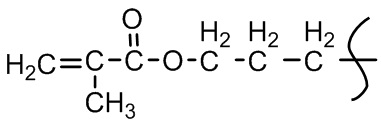

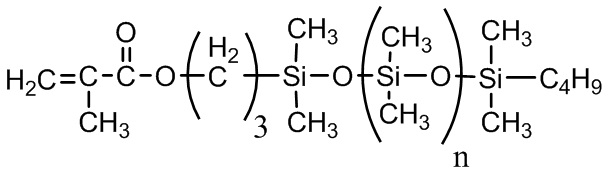

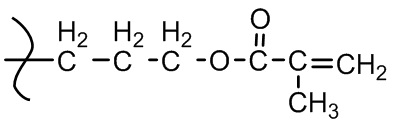

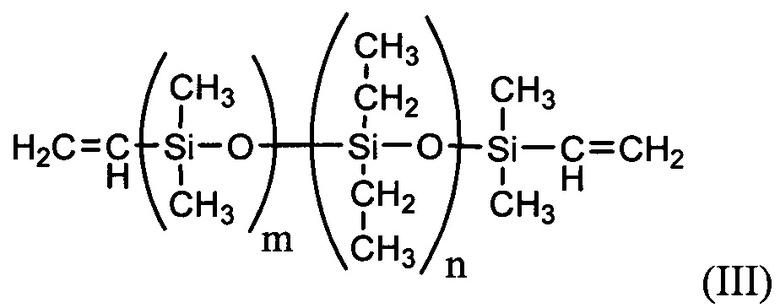

В другом случае подходящий полимеризованный силоксан представляет собой полидиметилсилоксан с одним концевым метакрилоксипропилом, имеющий формулу (IV)

(IV)

(IV)

где:

n = 9-124.

Полимеризованный силоксан формулы (IV) имеет молекулярную массу 1000-10000 и относительную плотность 0,96-0,97, и такой продукт имеется в продаже у компании Gelest, Inc. под названием MCR-M07-M22.

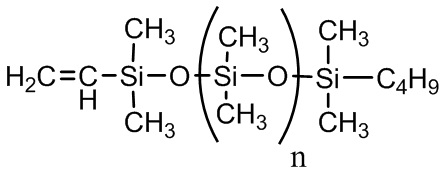

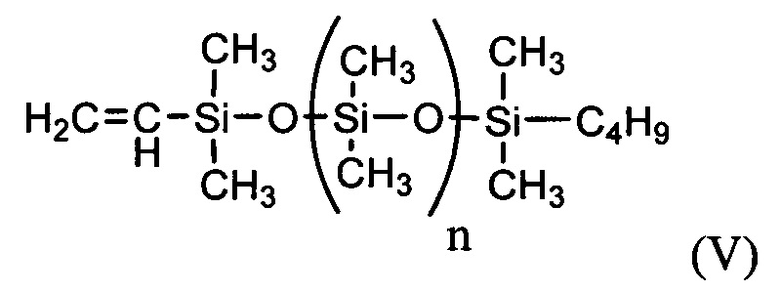

В другом случае подходящий полимеризованный силоксан представляет собой полидиметилсилоксан с одним концевым винилом, имеющий формулу (V)

(V)

(V)

где:

n = 67-445.

Полимеризованный силоксан формулы (V) имеет молекулярную массу 5500-35000 и относительную плотность 0,97-0,98, и такой продукт имеется в продаже у компании Gelest, Inc. под названием MCR-V21-V41.

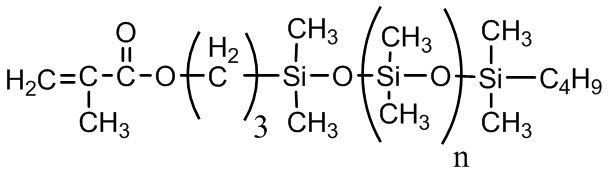

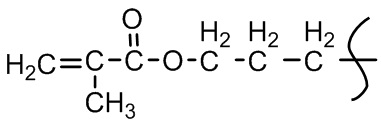

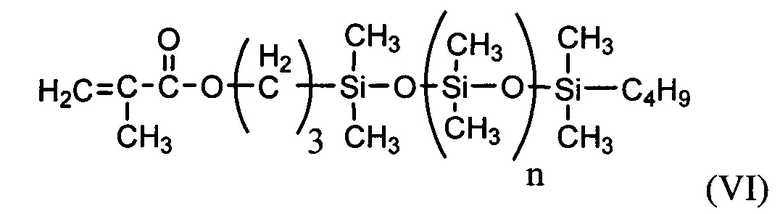

В другом случае подходящий полимеризованный силоксан представляет собой асимметричный полидиметилсилоксан с одним концевым метакрилоксипропилом, имеющий формулу (VI)

(VI)

(VI)

где:

n = 60.

Полимеризованный силоксан формулы (VI) имеет молекулярную массу 5000 и относительную плотность 0,97, и такой продукт имеется в продаже у компании Gelest, Inc. под названием MCR-M17.

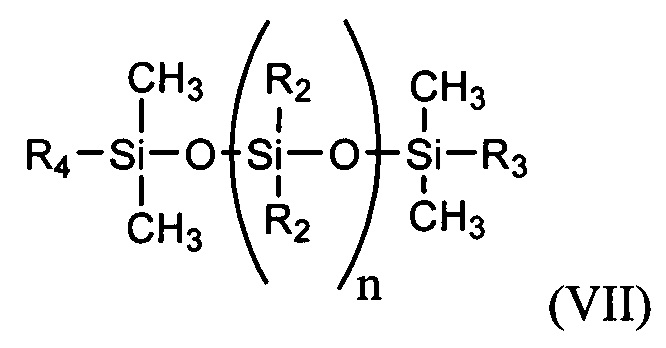

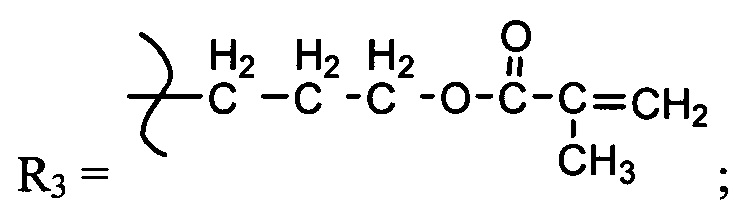

В другом случае подходящий полимеризованный силоксан представляет собой симметричный полидиметилсилоксан с концевыми метакрилоксипропилами, имеющий формулу (VII)

(VII)

(VII)

где:

n = 8-130;

R3 =  ; и

; и

R4 =  .

.

Полимеризованный силоксан формулы (VII) имеет молекулярную массу 1000-10000 и относительную плотность 0,98, и такой продукт имеется в продаже у компании Gelest, Inc. под названием DMS-R18.

Полимеризованный силоксан прививают к полиэтилену с получением полимеризованного силоксана, привитого полиэтиленом. Для применения в качестве полиэтилена подходит полиэтилен низкой плотности или высокой плотности. Для применения согласно настоящему документу подходят многие имеющиеся в продаже марки полиэтилена. В одном случае выбран полиэтилен высокой плотности, имеющий плотность 0,965 г/см3, массовую скорость течения расплава 8,0 г/10 мин. и температуру плавления 133°C, и такой продукт имеется в продаже у компании The Dow Chemical Company под торговым названием DGDA-6944. В одном случае выбран полиэтилен низкой плотности, имеющий плотность 0,919 г/см3, массовую скорость течения расплава 1,8 г/10 мин. и температуру плавления 110°C, и такой продукт имеется в продаже у компании The Dow Chemical Company под торговым названием DFDA-1253. Привитой полимер представляет собой сополимер, имеющий скелет, образованный из одного полимера, и ответвления, образованные из другого полимера. В одном случае полиэтилен выбран в качестве скелета, а полимеризованный силоксан выбран в качестве ответвлений. Следует понимать, что разветвленный полиэтилен, такой как полиэтилен высокой плотности, может быть выбран в качестве скелета, к которому прививают ответвления. В одном случае полимерная матрица содержит от 0,5 до 10 молярных процентов полимеризованного силоксана по массе. В одном случае полимерная матрица содержит от 1 до 5 молярных процентов полимеризованного силоксана по массе. В некоторых случаях привитая сополимеризация приводит к получению других свойств готовой пены, по сравнению с другими технологиями комбинирования.

Полимерную матрицу формуют в пену с помощью вспенивающего агента. Предпочтительно, вспенивающий агент представляет собой диоксид углерода (CO2). В одном случае полимерную матрицу вспенивают посредством внесения полимерной матрицы в емкость с CO2 при температуре выше температуры окружающей среды и при давлении выше давления окружающей среды, с последующим резким понижением давления в емкости. В одном случае вспенивающий агент представляет собой сверхкритический CO2. Критическое давление для CO2 составляет 7,4 МПа. В одном случае требуемое давление в емкости составляет от 25 до 35 МПа. В одном случае требуемая температура в емкости составляет от 95°С до 105°С для полимерной матрицы, в которой скелет образует полиэтилен низкой плотности. В одном случае требуемая температура в емкости составляет от 111°С до 130°С для полимерной матрицы, в которой скелет образует полиэтилен высокой плотности. В одном случае полученная пена имеет пористость более 70 процентов. В одном случае полученная пена имеет пористость более 75 процентов. В одном случае полученная пена имеет пористость более 80 процентов. В одном случае размер пор пены составляет менее 15 мкм. В одном случае размер пор пены составляет менее 10 мкм.

В другом аспекте предложен способ получения пены, включающий: прививку полимеризованного силоксана к полиэтилену с помощью прибора Haake или экструзии с получением привитого промежуточного продукта; смешивание привитого промежуточного продукта с полиэтиленовой смолой с получением смешанного промежуточного продукта; литьевое формование смешанного промежуточного продукта с получением формованного промежуточного продукта; и вспенивание формованного промежуточного продукта с применением CO2 под высоким давлением с получением пены.

В другом аспекте предложен способ получения пены, включающий: прививку полимеризованного силоксана к полиэтилену с помощью прибора Haake или экструзии с получением привитого промежуточного продукта; литьевое формование привитого промежуточного продукта с получением формованного промежуточного продукта; и вспенивание формованного промежуточного продукта с применением CO2 под высоким давлением с получением пены.

Примеры

В сравнительных примерах A-D пену получали из чистых полиэтиленовых гранул. В данном контексте чистый полиэтилен относится к полиэтилену высокой плотности или низкой плотности, который не был смешан или привит с другим полимером. В данном контексте чистый полиэтилен может содержать следовые количества других соединений, но предпочтительно содержит более 99% полиэтилена. Гранулы получали добавлением смолы, указанной в таблице I, в смеситель Haake объемом 50 см3 (производства компании Thermo Scientific под маркой HAAKE Polylab OS), имеющий два сигмовидных ротора, вращающихся в противоположных направлениях. Перемешивание материала в смесителе осуществляли при 180°С в течение 8 минут при 60 об./мин. Полученный материал вынимали из смесителя и нарезали на гранулы. Гранулы, полученные в соответствии с указанными примерами, затем формовали в полимерную пластину, а затем в пену, как описано в настоящем документе.

Таблица I

В сравнительных примерах E-H пену получали из смеси полиэтилена высокой плотности и полимеризованного силоксана. Гранулы получали добавлением смеси полимерной смолы, указанной в таблице II (проценты выражены по массе), в смеситель Haake объемом 50 см3 (производства компании Thermo Scientific под маркой HAAKE Polylab OS), имеющий два сигмовидных ротора, вращающихся в противоположных направлениях. HDPE, использованный в указанных примерах, был таким же, как использовали в сравнительных примерах A-D, как описано в таблице I. Перемешивание материала в смесителе осуществляли при 180°С в течение 8 минут при 60 об./мин. Полученный материал вынимали из смесителя и нарезали на гранулы. Гранулы, полученные в соответствии с указанными примерами, затем формовали в полимерную пластину, а затем в пену, как описано в настоящем документе.

Таблица II

(полимеризованного

силоксана)

В сравнительных примерах I и J пену получали из смеси полиэтилена высокой плотности и пероксида L-101. Гранулы получали добавлением материалов, указанных в таблице III (проценты выражены по массе) в смеситель Haake объемом 50 см3 (производства компании Thermo Scientific под маркой HAAKE Polylab OS), имеющий два сигмовидных ротора, вращающихся в противоположных направлениях. HDPE, использованный в указанных примерах, был таким же, как использовали в сравнительных примерах A-D, как описано в таблице I. Перемешивание материала в смесителе осуществляли при 180°С в течение 8 минут при 60 об./мин. Полученный материал вынимали из смесителя и нарезали на гранулы. Гранулы, полученные в соответствии с указанными примерами, затем формовали в полимерную пластину, а затем в пену, как описано в настоящем документе.

Таблица III

В примерах A-D пену получали из полиэтилена высокой плотности привитого полимеризованным силоксаном. Гранулы получали добавлением материалов, указанных в таблице IV (проценты выражены по массе), в смеситель Haake объемом 50 см3 (производства компании Thermo Scientific под маркой HAAKE Polylab OS), имеющий два сигмовидных ротора, вращающихся в противоположных направлениях. HDPE, использованный в указанных примерах, был таким же, как использовали в сравнительных примерах A-D, как описано в таблице I. L-101, использованный в указанных примерах, был таким же, как использовали в сравнительных примерах I и J, как описано в таблице III. Материал перемешивали в смесителе при 180°С в течение 8 минут при 60 об./мин. с получением полиэтилена высокой плотности привитого полимеризованным силоксаном. Полученный материал вынимали из смесителя и нарезали на гранулы. Гранулы, полученные в соответствии с указанными примерами, затем формовали в полимерную пластину, а затем в пену, как описано в настоящем документе.

Таблица IV

В примерах E и F пену получали из смеси полиэтилена высокой плотности привитого полимеризованным силоксаном и полиэтилена высокой плотности. Гранулы получали добавлением материалов, указанных в таблице V (проценты выражены по массе), в смеситель Haake объемом 50 см3 (производства компании Thermo Scientific под маркой HAAKE Polylab OS), имеющий два сигмовидных ротора, вращающихся в противоположных направлениях. HDPE, использованный в указанных примерах, был таким же, как использовали в сравнительных примерах A-D, как описано в таблице I. HDPE-g-MCR-M17, использованный в указанных примерах, был таким же, как использовали в примере A, как указано в таблице IV. Материал перемешивали в смесителе при 180°С в течение 8 минут при 60 об./мин. с получением смеси полиэтилена высокой плотности привитого полимеризованным силоксаном и полиэтилена высокой плотности. Полученный материал вынимали из смесителя и нарезали на гранулы. Гранулы, полученные в соответствии с указанными примерами, затем формовали в полимерную пластину, а затем в пену, как описано в настоящем документе.

Таблица V

Указанный пример полимерных гранул формовали в полимерную пластину в соответствии со следующим способом. 50 г гранул, полученных в соответствии с одним из нескольких примеров, помещали в форму автомата для прямого прессования с нагревательной пластиной (Platen Vulcanizing Press производства компании Guangzhou NO. 1 Rubber & Plastic Equipment Co. Ltd.) и выдерживали при 150°С в течение 5 минут. Затем гранулы прессовали при давлении 15 МПа в течение 10 минут с получением полимерной пластины, имеющей размеры 15 мм х 10 мм х 1 мм. Полимерная пластина является примером формованного промежуточного продукта.

Из полимерной пластины получали пену в соответствии со следующим способом. Полимерную пластину, сформованную в соответствии с одним из нескольких примеров, ставили вертикально в рабочую камеру для работы под давлением на тонкий слой стекловаты, расположенной поверх алюминиевой пробки. Камеру для работы под давлением нагревали до 145°С в течение 30 минут. Затем камеру для работы под давлением нагревали до температуры вспенивания в течение 1 часа (температура вспенивания соответствующих полимерных пластин указана в таблице VI). Затем давление в камере повышали до 33,1 МПа посредством нагнетания в камеру сжатого газа, содержащего вспенивающий агент (вспенивающий агент для соответствующих полимерных пластин указан в таблице VI), и выдерживали при указанном давлении и температуре вспенивания в течение 2 часов. Камеру для работы под давлением резко открывали, сбрасывая давление в камере, и вынимали вспененный образец из камеры.

Из полимерной пластины, полученной в соответствии с представленными выше примерами, получали пену в соответствии со следующим способом. Полимерную пластину устанавливали вертикально в камере для работы под давлением на тонкий слой стекловаты, расположенной поверх алюминиевой пробки. Затем камеру для работы под давлением нагревали до 145°С в течение 30 минут. Затем камеру для работы под давлением нагревали до температуры вспенивания в течение 1 часа (температура вспенивания соответствующих полимерных пластин указана в таблице VI). Затем давление в камере повышали до давления насыщения (давление насыщения для соответствующих полимерных пластин указано в таблице VI) посредством нагнетания в камеру сжатого газа, содержащего вспенивающий агент (вспенивающий агент для соответствующих полимерных пластин указан в таблице VI), и выдерживали при указанном давлении насыщения и температуре вспенивания в течение 2 часов. Камеру для работы под давлением резко открывали, сбрасывая давление в камере, с получением вспененного образца, который вынимали из камеры.

Размер пор во вспененных образцах рассчитывали посредством разбивания пены после охлаждения жидким азотом. Разрушенную пену покрывали иридием и получали изображения с помощью сканирующей электронной микроскопии (SEM). Средний размер пор рассчитывали, анализируя изображения с помощью программного обеспечения Image-Pro Plus производства компании MediaCybernetics, Inc. Средний размер пор указан в таблице VI.

Таблица VI

Данные, представленные в таблице VI, демонстрируют, что пены, полученные в соответствии с примерами, имеют улучшенное сочетание пористости и размера пор по сравнению со сравнительными примерами. Например, ни в одном из сравнительных примеров не достигнут размер пор лучше <15 мкм, тогда как во всех примерах согласно изобретению достигнут размер пор <10 мкм. Примеры согласно изобретению демонстрируют, что пена, полученная из полимерного силоксана привитого полиэтиленом, обеспечивает более высокую пористость и меньший размер пор по сравнению с пеной, полученной из чистого полиэтилена или из смеси полимерного силоксана и полиэтилена.

В таблице VI пористость рассчитывали на основании плотности вспененной смолы и плотности смолы до вспенивания по уравнению ф=1-с/с0, где ф представляет собой пористость, с представляет собой плотность пены, и с0 представляет собой плотность смолы до вспенивания. Указанные плотности измеряли в соответствии с известными методиками измерения плотности полимерных пен, такими как стандарт ASTM D792-00.

Изобретение относится к пенам на основе полиэтилена, привитого полидиметилсилоксаном. Предложена пена, содержащая полимерную матрицу, содержащую полимеризованный силоксан, привитый полиэтиленом, где полимеризованный силоксан имеет формулу (II)

где R1=СН3 или С2Н5; R2=СН3 или С2Н5;

m=80-500 и n=80-500, и множество пор, образованных в полимерной матрице и содержащих вспенивающий агент, содержащий диоксид углерода, где пена имеет пористость более 75%. Также описан способ получения пены. Технический результат: получена пена с минимальным содержанием примесей с низким коэффициентом затухания. 2 н. и 9 з.п. ф-лы, 6 табл.

1. Пена, содержащая полимерную матрицу, содержащую полимеризованный силоксан, привитый полиэтиленом, где полимеризованный силоксан имеет формулу (II)

где:

R1=СН3 или С2Н5;

R2=СН3 или С2Н5;

m=80-500; и

n=80-500, и

множество пор, образованных в полимерной матрице и содержащих вспенивающий агент, содержащий диоксид углерода, где пена имеет пористость более 75%.

2. Пена по п. 1, отличающаяся тем, что полиэтилен представляет собой полиэтилен низкой плотности.

3. Пена по п. 1, отличающаяся тем, что полиэтилен представляет собой полиэтилен высокой плотности.

4. Пена по любому из пп. 1-3, отличающаяся тем, что полимеризованный силоксан представляет собой сополимер диэтилсилоксана и диметилсилоксана с концевым винилом, имеющий формулу (III)

где m=77-185;

n=17-52; и

молярный процент диэтилсилоксана составляет от 18 до 22%.

5. Пена по любому из пп. 1-3, отличающаяся тем, что полимеризованный силоксан представляет собой полидиметилсилоксан с одним концевым метакрилоксипропилом, имеющий формулу (IV)

где n=9-124.

6. Пена по любому из пп. 1-3, отличающаяся тем, что полимеризованный силоксан представляет собой полидиметилсилоксан с одним концевым винилом, имеющий формулу (V)

где n=67-445.

7. Пена по любому из пп. 1-3, отличающаяся тем, что полимеризованный силоксан представляет собой асимметричный полидиметилсилоксан с одним концевым метакрилоксипропилом, имеющий формулу (VI)

где n=60.

8. Пена по любому из пп. 1-3, отличающаяся тем, что полимеризованный силоксан представляет собой симметричный полидиметилсилоксан с концевыми метакрилоксипропилами, имеющий формулу (VII)

где:

n=8-130;

и

и

9. Пена по любому из пп. 1-8, отличающаяся тем, что молярный процент полимеризованного силоксана составляет от 0,5 до 10%.

10. Пена по любому из пп. 1-9, отличающаяся тем, что полимерная матрица содержит смесь полиэтилена и полимеризованного силоксана, привитого полиэтиленом.

11. Способ получения пены по п. 1, включающий:

- прививку полимеризованного силоксана к полиэтилену с получением привитого промежуточного продукта;

- литьевое формование привитого промежуточного продукта с получением формованного промежуточного продукта; и

- вспенивание формованного промежуточного продукта с применением CO2 под высоким давлением с получением пены.

| CN 102165602 A, 24.08.2011 | |||

| СПОСОБ ПРИГОТОВЛЕНИЯ ПОЛИОЛЕФИНОВЫХ НАНОКОМПОЗИТОВ | 2003 |

|

RU2360933C2 |

| CN 101633757 B, 01.05.2013 | |||

| МОДИФИЦИРОВАННЫЕ ПОЛИОЛЕФИНЫ | 2009 |

|

RU2496797C2 |

| CN 103865173 A, 18.06.2014. | |||

Авторы

Даты

2019-03-04—Публикация

2014-08-15—Подача