Изобретение относится к обезвоживанию, измельчению и сушке клейковинного продукта и может быть использовано в крахмалопаточной и других отраслях промышленности.

Известно около 15 технологических схем получения клейковины из пшеницы, различающихся: по виду исходного сырья - зерно или мука; способу выделения клейковины - механический, химический, ферментативный, в том числе микробиологический; по качеству клейковины - близкая к нативной или денатурированная (Дубцова Г.Н., Колпакова В.В., Нечаев П.П. Использование белковых продуктов из пшеницы в пищевых производств // Обзорная информация (Мукомольно-крупяная промышленность) - М.: ЦНИИТЭИхлебопродуктов, 1992, - 40 с.).

В основе применяемых для этих целей устройств лежат устройства обезвоживания типа «шнек» для удаления избыточной влаги, «мельницы» и «дробилки» для тонкого и сверхтонкого измельчения, вальцевые и конвективные сушилки.

Известны способы, где сушка заключается в отжиме клейковины в шнеке с перфорированным корпусом продавливанием через его матрицу, смешиванием полученных жгутов с сухой клейковиной и измельчении, предусматривающем на первой стадии крупное измельчение, а на второй стадии измельчение на разрывной машине с одновременной сушкой горячим воздухом. В сушке клейковина подается сверху и под действием силы тяжести опускается вниз навстречу потоку горячего воздуха, сухие частицы улавливаются ситами.

Способ фирмы «Альтенбюргер» предусматривает приготовление суспензии муки, ее отлежку, отделение крахмала I сорта от белковой фракции на гидроциклоне, отлежку белковой фракции в выдерживателе в течение 10-15 мин, отцеживание клейковины от крахмала II сорта, высушивание клейковины на Ультра-роторе. Недостатком этого способа является плохая агломерация клейковины и, как следствие, большие потери белка при отделении крахмала, что снижает выход клейковины (Дубцова Г.Н. Липид-белковые комплексы пшеницы, их формирование и роль в технологических процессах: Дис. на соиск. учен. степ. д-ра тех. наук: 05.18.01. - М., 1999, - 548 с).

Во всех процессах общим является смешивание муки с водой, отделение клейковины от крахмала и растворимых веществ муки механическим способом - вымыванием, отмыванием, центрифугированием, пропуском через сита, дополнительная механическая очистка клейковины от крахмала и ее сушка. При этом практическое применение имеют два способа сушки клейковины пшеницы: кондуктивная сушка на вальцевых сушилках и конвективная на установках типа «Ультра-ротор». При кондуктивной сушке формование клейковины и ее сушка происходят в одном аппарате, при этом формование клейковины в тонкую пленку происходит при гораздо менее интенсивном механическом воздействии, чем при прессовании.

Однако недостатком этого метода сушки является то, что при сушке клейковины на вальцевых сушилках происходит ее денатурация и потеря нативных свойств (Дубцова Г.Н. Липид-белковые комплексы пшеницы, их формирование и роль в технологических процессах: Дис. на соиск. учен. степ. д-ра техн. наук: 05.18.01. - М., 1999. - 548 с).

Сушка на установке типа «Ультра-ротор» заключается в отжиме клейковины в шнеке с перфорированным корпусом, продавливании через матрицу с отверстиями 6 мм, смешивании полученных жгутов с сухой клейковиной (40-50% по массе) и двухстадийном измельчении, предусматривающем на первой стадии измельчение на кусочки длиной 2-3 см, а на второй стадии - измельчение на разрывной машине «Ультра-ротор» с одновременной сушкой горячим воздухом. (Дубцова Г.Н., Колпакова В.В., Нечаев П.П. Использование белковых продуктов из пшеницы в пищевых производствах // Обзорная информация (Мукомольно-крупяная промышленность) - М.: ЦНИИТЭИхлебопродуктов, 1992, - 40 с. Дубцова Г.Н. Липид-белковые Комплексы пшеницы, их формирование и роль в технологических процессах: Дис. на соиск. учен. степ. д-ра техн. наук: 05.18.01. - М., 1999, - 548 с.). При конвективной сушке клейковина подается в камеру сверху, где под силой тяжести опускается вниз навстречу потоку горячего воздуха, сухие частицы клейковины уносятся горячим воздухом и улавливаются ситами.

Недостатком этого способа является интенсивное механическое воздействие на клейковину и сушка ее при высоких температурах порядка 140°С, что несмотря на кратковременность действия, снижает качество клейковины, укрепляя ее.

В лабораторных условиях для получения сухой клейковины используют метод лиофильной сушки, при котором также может ухудшаться качество получаемой сухой клейковины (Дубцова Г.Н. Липид-белковые комплексы пшеницы, их формирование и роль в технологических процессах: Дис. на соиск. учен. степ. д-ра техн. наук: 05.18.01. - М., 1999, - 548 с).

Наиболее близким к предлагаемому является способ получения сухого клейковинного продукта, который предусматривает обезвоживание сырой клейковины с помощью комбинации двух видов сушки - сорбционной при перемешивании сырой клейковины с пшеничной мукой и конвективной при высушивании смеси нагретым до 45÷55°С воздухом в перемешиваемом слое. Целесообразно на второй стадии сушки в качестве перемешиваемого использовать псевдоожиженный слой. Способ предусматривает отжим клейковины и двухстадийную сушку, причем первую сорбционную стадию сушки проводят смешиванием сырой клейковины с мукой в соотношении (5÷50):(95÷50) с одновременным измельчением, а на второй конвективной стадии сушки, полученный порошкообразный продукт, сушат воздухом, нагретым до температуры 45-55°С, при скорости потока 0,5-0,1 м/с в перемешиваемом слое, с дополнительным измельчением полученного продукта после сушки (Способ получения пищевого клейковинного продукта. Патент РФ 2284121, кл. A23J 1/12 A21D 2/26; опубл. 27.09.2006.). К недостаткам этого способа относится процесс смешивания клейковины с пшеничной мукой, в результате чего в составе клейковины уменьшается массовая доля белка, что приводит к несоответствию полученного продукта требованиям (ГОСТ 31934-2012 Глютен пшеничный. Технические условия). Недостатком данных устройств (Дубцова Г.Н., Колпакова В.В., Нечаев П.П. Использование белковых продуктов из пшеницы в пищевых производствах // Обзорная информация. - Мукомольно-крупяная промышленность - М.: ЦНИИТЭИхлебопродуктов, 1992, - Дубцова Г.Н. Липид-белковые комплексы пшеницы, формирование и роль в технологических процессах: Дис. на соиск. учен. степ. д-ра техн. наук: 05.18.01. - М., 1999, - 548 с. Способ получения пищевого клейковинного продукта. Патент РФ 2284121, Кл. A23J 1/12; A21D 2/26; опубл. 27.09.2006.). является, неэффективное удаление свободной влаги и измельчение клейковины, сушка при высоких температурах, высокая энергозатратность.

Проблемой является получение пшеничной клейковины с сохранением нативных свойств, которую можно было бы использовать в качестве хлебопекарного улучшителя или пищевой добавки обогащающей муку растительными белками и микроэлементами.

Проблема решается тем, что сырую клейковину смешивают с высушенной клейковиной в виде комков, при этом содержание сырой клейковины в смеси должно быть не менее 40% и не более 65%. Все операции осуществляют в одном устройстве в непрерывном режиме при температуре теплоносителя до 80°С, обеспечивая при этом нагревание клейковины в сушильной трубе до температуры не более 55°С.

Предлагаемый способ осуществляют следующим образом. Продукт поступает в коническую часть питателя, где витками двухзаходного шнека транспортируется в цилиндрическую часть. Витки конического шнека выполнены так, что паз одного перекрывается выступом другого, тем самым увеличивая время отделения влаги при ее отжиме. Конический цилиндрический шнек вставлен в перфорированную обечайку. Клейковина цилиндрическим шнеком продавливается через щелевое отверстие матрицы и подается на нож измельчителя, где происходит крупная нарезка продукта. Нарезанный продукт под действием силы тяжести падает вниз, подхватывается потоком горячего воздуха температурой не более 80°С из калорифера и смешивается с мелкодисперсной сухой фракцией клейковины из дополнительного циклона, при этом содержание сырой клейковины в смеси должно быть не менее 40% и не более 65%. При содержании сырой клейковины менее 40% в смеси происходит значительное уменьшение влаги в продукте, что отрицательно влияет на качество продукта при последующем хранении в связи с поглощением влаги из воздуха до равновесного ее содержания, которое находится в пределах 8-10%. При соотношении сырой клейковины в смеси более 65% влажность высушенного продукта получается выше равновесной, что приводит к его порче в результате жизнедеятельности плесневых грибов и других микроорганизмов.

Разрежение, созданное вентилятором, перемещает продукт вниз на диски истирания со сдвоенными подшипниками, которые установлены на кривошипе под углом 5-15° к валу измельчителя и совершают возвратно-поступательные и вращательно-пульсирующие движения, обеспечивая тем самым разрыв и истирание продукта, измельченная клейковина с потоком горячего воздуха температурой до 80°С поступает в сушильную трубу, с последовательно подключенными к ней основным и дополнительным циклонами, имеющими общий коллектор, дополнительный циклон снабжен разгрузочным патрубком, соединенным с измельчителем.

Коническая часть питателя имеет двухзаходные витки шнека с щелевыми пазами и вставлена в перфорированную обечайку, что создает пульсирующее движение продукта с увеличением времени на отделение влаги, а в измельчителе диски истирания с подшипниковыми узлами соединены с кривошипом и обеспечивают возвратно-поступательное и вращательно-пульсирующие движение относительно вставленных в корпус смесителя блоков режущих ножей, активно измельчают, истирают продукт. Сушильная труба, смонтированная по оригинальной схеме с дополнительной очисткой, соединена с измельчителем, обеспечивая подачу мелкодисперсной сухой фракции клейковины в измельчитель для предварительного обезвоживания продукта.

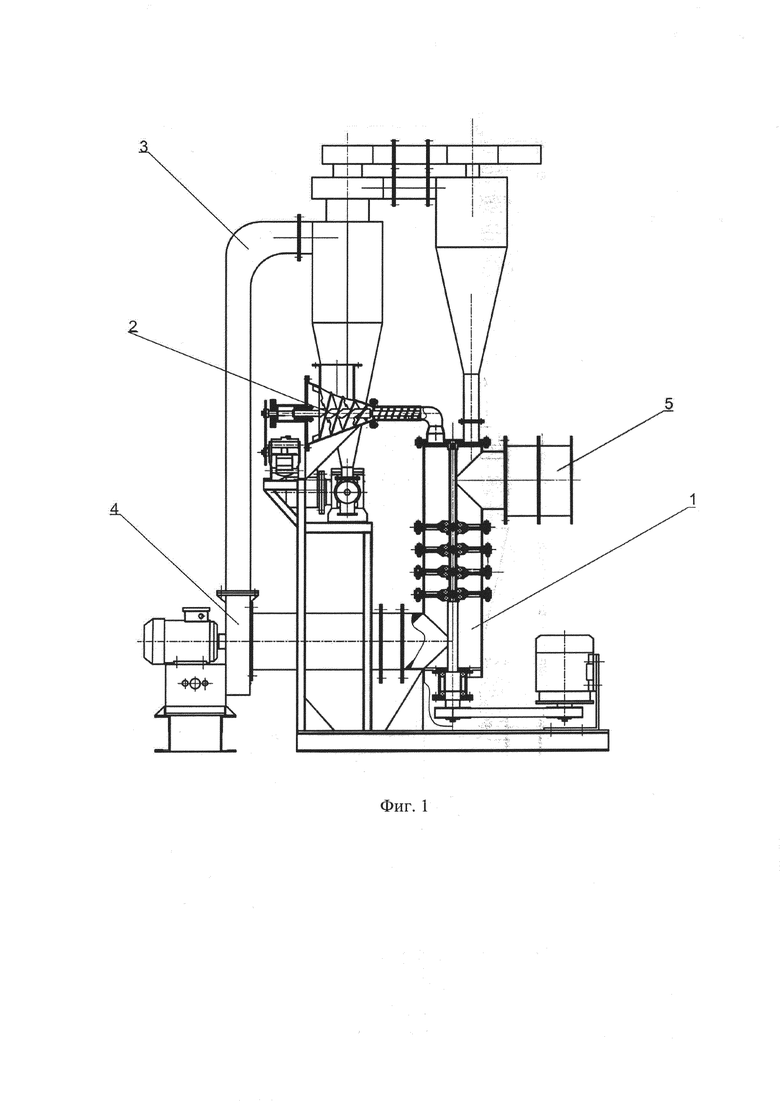

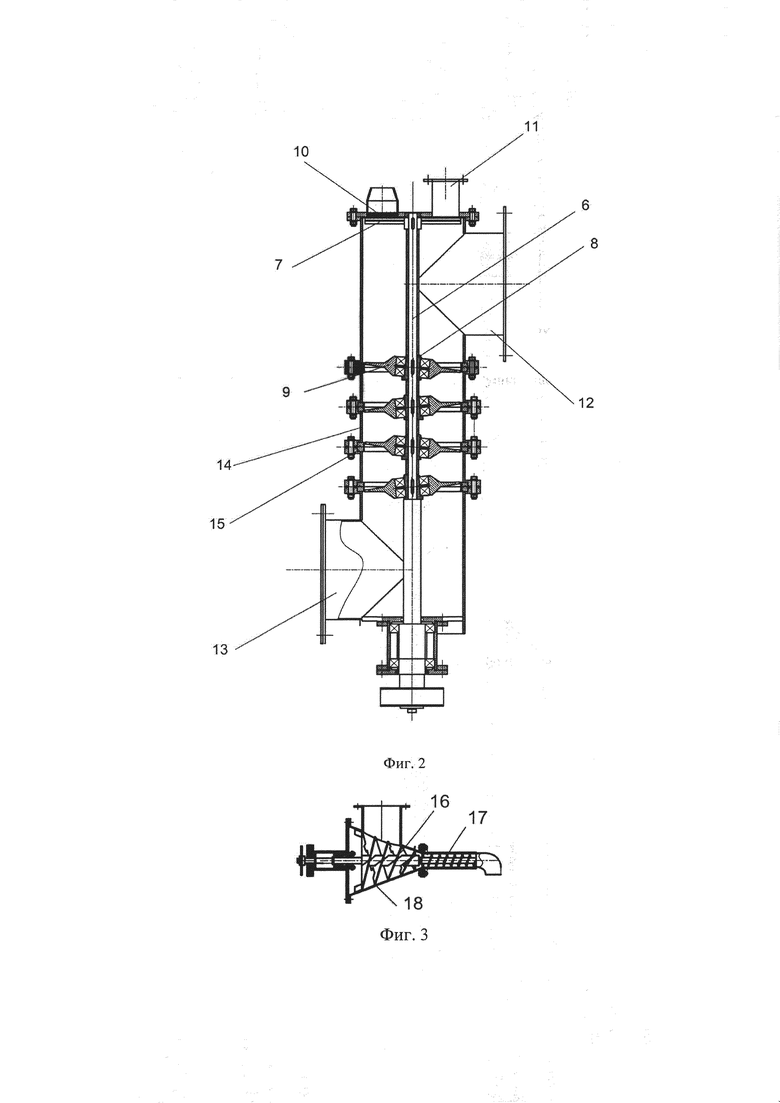

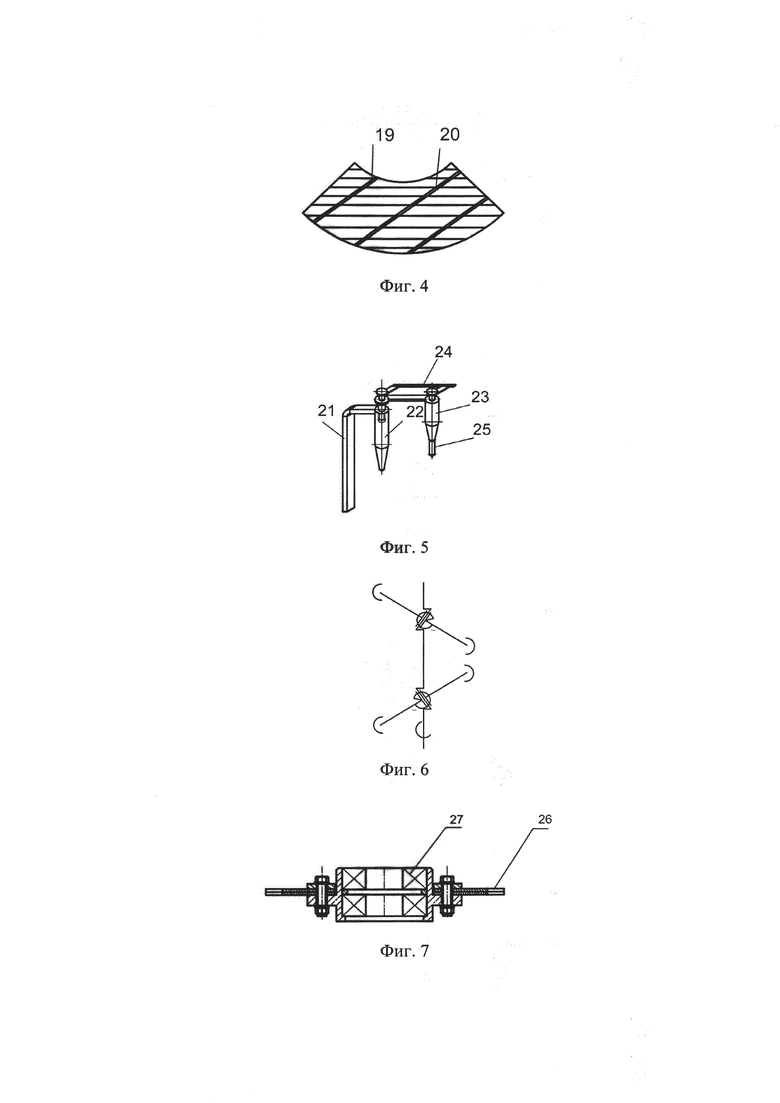

Изобретение поясняется 7 фигурами. На фиг. 1 представлено устройство обезвоживания, измельчения и сушки клейковины, общий вид; на фиг. 2 - измельчитель, на фиг. 3 - питатель, на фиг. 4 - развертка двухзаходного шнека со схемой расположения пазов, на фиг. 5 - схема соединения сушильной трубы и циклонов, на фиг. 6 - схематичное изображение вала с кривошипом, а на фиг. 7 диск истирания с подшипниковым узлом.

Устройство фиг. 1 состоит из измельчителя 1, питателя 2, сушильной трубы с основным и дополнительным циклоном 3, вентилятора 4, калорифера 5.

Измельчитель фиг. 2 состоит из вала 6, расположенного вертикально, с закрепленным на нем ножом предварительного измельчения 7, кривошипов 8, дисков истирания со сдвоенными подшипниками 9, крышки с матрицей 10, патрубком подвода сухой клейковины 11, патрубков входа и выхода горячего воздуха 12 и 13, и корпуса 14 с блоком режущих ножей 15.

Коническо-цилиндрический питатель фиг. 3 имеет шнек, состоящий из двухзаходного конического 16 и цилидрического 17, причем конический шнек 16 имеет витки с пазами (фиг. 4) где паз одного витка 19 перекрывается выступом другого 20, корпус питателя 18 (фиг. 3) перфорирован.

Устройство (фиг. 1) оснащено сушильной трубой 21 (фиг. 5) с основным 22 и дополнительным циклоном 23, соединенными общим коллектором 24, патрубком рециркуляции 25.

Диски истирания (фиг. 7) включают в себя пластины истирания 26 и сдвоенные подшипники 27.

Устройство работает следующим образом.

Влажная клейковина поступает в питатель 2 (фиг. 1), где витками двухзаходного конического шнека 16 (фиг. 3) транспортируется в цилиндрическую часть, при этом избыточная влага удаляется через перфорацию корпуса 18 (фиг. 3), цилиндрический шнек 17 (фиг. 3) продавливает клейковину через крышки с матрицей 10 (фиг. 2) на нож 7 (фиг. 2) измельчителя 1 (фиг. 1), где происходит крупная нарезка продукта. Нарезанный продукт под действием силы тяжести падает вниз и подхватывается потоком горячего воздуха из калорифера 5 (фиг. 1), смешиваясь с мелкодисперсной фракцией клейковины из дополнительного циклона 23 (фиг. 5). Разрежение, созданное вентилятором 4 (фиг. 1) перемещает продукт на диски истирания 9 (фиг. 2) со сдвоенными подшипниками, которые установлены на кривошипе 8. Вращение вала 6 (фиг. 2) через кривошипы 8 (фиг. 2) возбуждает колебания дисков истирания 9 и создает вращающий момент Мвр (фиг. 6), обеспечивая вращательно-пульсирующие движения дисков истирания 6 (фиг. 1), которые складываются из круговых колебаний в горизонтальной плоскости и поворотных колебаний в вертикальной плоскости. Возбуждение колебаний обеспечивается благодаря наличию подшипников в блоках дисков истирания 9 (фиг. 2) с кривошипами 8 (фиг. 2) и отсутствием крепления дисков истирания к корпусу измельчителя 14 (фиг. 2).

Материал за счет разрежения, созданного вентилятором 4 (фиг. 1) двигается к зазору между блоками режущих ножей корпуса измельчителя 14 (фиг. 2) и дисками истирания 9 (фиг. 2), где и проходит его механическое измельчение. Схема колебаний подвижных дисков представлена на фиг. 6.

Образовавшаяся смесь воздуха и клейковины поступает в сушильную трубу 21 (фиг. 5), далее в основной циклон 22, часть воздуха, обогащенная пылью, направляется в дополнительный циклон 23, уловленный продукт подается в измельчитель 1 (фиг. 1), очищенный воздух удаляется через общий коллектор 24 (фиг. 5).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО КЛЕЙКОВИННОГО ПРОДУКТА | 2005 |

|

RU2284121C2 |

| СПОСОБ ПРИГОТОВЛЕНИЯ БЕЛКОВО-ВИТАМИННОГО КОНЦЕНТРАТА ИЗ ЗЕЛЕНЫХ РАСТЕНИЙ И УСТРОЙСТВО ДЛЯ ЕГО ПРИГОТОВЛЕНИЯ | 1991 |

|

RU2077221C1 |

| СПОСОБ ПРОИЗВОДСТВА ЗЕРНОВОЙ МАССЫ, КОМПЛЕКТ ОБОРУДОВАНИЯ ДЛЯ ЕE ПРОИЗВОДСТВА И ИЗМЕЛЬЧИТЕЛЬ ЗЕРНА | 2000 |

|

RU2177831C1 |

| СПОСОБ ПЕРЕРАБОТКИ ОТХОДОВ КРАБОВОГО ПРОИЗВОДСТВА С ПОЛУЧЕНИЕМ КРАБОВОЙ КРУПКИ И КРАБОВОЙ МУКИ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2135035C1 |

| Способ сушки медного купороса | 1984 |

|

SU1262226A1 |

| КОМБАЙН ДЛЯ УБОРКИ И СУШКИ ЗЕРНА | 2005 |

|

RU2287256C2 |

| АЭРОДИНАМИЧЕСКАЯ СУШИЛКА КОМБИНИРОВАННОГО ТИПА (АСКТ) | 2014 |

|

RU2577670C2 |

| ПИЩЕВОЙ КЛЕЙКОВИННЫЙ ПРОДУКТ | 2004 |

|

RU2287288C2 |

| Установка для концентрирования и сушки суспензий | 1990 |

|

SU1784816A1 |

| Способ получения пектина из растительного сырья и установка для его осуществления | 1990 |

|

SU1839086A1 |

Изобретение относится к обезвоживанию, измельчению и сушке клейковинного продукта и может быть использовано в крахмалопаточной, мукомольной и других отраслях промышленности. Устройство для сушки пшеничной клейковины состоит из питателя, измельчителя, сушильной трубы с основным и дополнительным циклонами, калорифера, вентилятора. Питатель состоит из коническо-цилиндрического двухзаходного шнека, вставленного в перфорированную обечайку, витки которого имеют щелевые пазы, причем паз одного витка перекрывается выступом другого. Измельчитель состоит из крышки с матрицей, патрубка подвода сухой клейковины, патрубков входа и выхода горячего воздуха, вала, расположенного вертикально с закрепленным на нем ножом, кривошипов, ось которых направлена под углом к оси вращения, дисков истирания, установленных на кривошипах, и блока режущих ножей. Кривошип установлен под углом 5-15° к валу измельчителя и соединен с дисками истирания подшипниковыми узлами. Измельчитель, вентилятор и сушильная труба с основным и дополнительным циклонами соединены последовательно, а разгрузочный патрубок дополнительного циклона соединен с измельчителем. Способ включает смешивание сырой клейковины с высушенной клейковиной в виде комков. Содержание сырой клейковины в смеси не менее 40% и не более 65%. Все операции осуществляют в устройстве в непрерывном режиме, при температуре теплоносителя до 80°С, обеспечивая при этом нагревание смеси клейковины до температуры не более 55°С. Техническим результатом является получение пшеничной клейковины с сохранением ее нативных свойств. 2 н.п. ф-лы, 7 ил.

1. Устройство для сушки пшеничной клейковины, содержащее питатель, измельчитель, сушильную трубу с основным и дополнительным циклонами, калорифер, вентилятор, отличающееся тем, что питатель состоит из коническо-цилиндрического двухзаходного шнека, вставленного в перфорированную обечайку, витки которого имеют щелевые пазы, причем паз одного витка перекрывается выступом другого, измельчитель состоит из крышки с матрицей, патрубка подвода сухой клейковины, патрубков входа и выхода горячего воздуха, вала, расположенного вертикально, с закрепленным на нем ножом, кривошипов, ось которых направлена под углом к оси вращения, дисков истирания, установленных на кривошипах и не связанных с обечайкой, и блока режущих ножей, вставленных в корпус измельчителя, кривошипы установлены под углом 5-15° к валу измельчителя и соединены с дисками истирания подшипниковыми узлами, калорифер, измельчитель, вентилятор и сушильная труба с основным и дополнительным циклонами соединены последовательно, а разгрузочный патрубок дополнительного циклона соединен с измельчителем.

2. Способ сушки пшеничной клейковины, предусматривающий обезвоживание, измельчение сырой клейковины, сушку и измельчение скомковавшихся частиц при высушивании клейковины, отличающийся тем, что сырую клейковину смешивают с высушенной клейковиной в виде комков, при этом содержание сырой клейковины в смеси должно быть не менее 40% и не более 65%, все операции осуществляют в устройстве по п. 1 в непрерывном режиме, при температуре теплоносителя до 80°С, обеспечивая при этом нагревание смеси клейковины в сушильной трубе до температуры не более 55°С.

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО КЛЕЙКОВИННОГО ПРОДУКТА | 2005 |

|

RU2284121C2 |

| DE 3011377 A, 01.10.1981 | |||

| US 3094421 A1, 18.06.1963 | |||

| CN 203555114 U, 23.04.2014 | |||

| Способ изготовления мостового крана | 1981 |

|

SU948851A1 |

Авторы

Даты

2019-03-05—Публикация

2017-12-27—Подача