Изобретение относится к способу получения клейковинного продукта и может быть применено в мукомольной, спиртовой и других отраслях промышленности, в которых используется зерно пшеницы и/или мука из нее, для получения клейковинного продукта, являющегося самостоятельным белковым продуктом, или в виде пищевой добавки для улучшения качества муки.

Известно около 15 технологических схем получения клейковины из пшеницы, различающихся: по виду исходного сырья - зерно или мука; способу выделения клейковины - механический, химический, ферментативный, в том числе микробиологический; по качеству клейковины - близкая к нативной или денатурированная [1].

Зерно в качестве сырья для получения сухой пшеничной клейковины, далее СПК, используют в способах Альсантин, Галле, Лонгфорд-Слоттер, Пилсбури, Фармарко и Эльзасский, муку используют в способах Альфа-Лаваль-Райсио, Баттер, Вечбер-Цвитсериот, Вайпро, Димлер, Мартин, Феска, Филипс-Салланс, Тенстар [1].

Наиболее распространенными способами получения СПК являются способы Мартин, Баттер и Райсио.

Мартин-способ предусматривает замес густого теста из муки и воды влажностью 40-45%, отлежку теста, вымывание из теста крахмала при температуре воды 18-35°С, сушку клейковинного продукта на вальцовых или кольцевых сушилках. Баттер-способ предусматривает замес жидкого теста с влажностью 45-52% из муки мягкой пшеницы и воды при соотношении 0,7:1, измельчение теста в разрубающем устройстве, в которое поступает холодная вода при соотношении с мукой 3:1, отделение от жгутов клейковины крахмальной суспензии с помощью сит. Содержание клейковины в получаемом продукте не менее 75%. Райсио-способ предусматривает смешивание в смесителе муки и воды с температурой 35-50°С при соотношении 6:5 - 10:5, обработку смеси в дезинтеграторе до однородного теста, центрифугирование смеси на крахмал и клейковинную фракцию в осадительной центрифуге, подачу клейковинной фракции в вызреватель на 10-90 мин, разбавление водой белковой фракции в соотношении 1:1 и подача ее в дезинтегратор для отделения крахмала, поступление оставшейся смеси на сита для отделения кусочков клейковины, отжим клейковины с помощью шнеков отцеживателей. Способ с применением оборудования фирмы «Вестфалия-Сепаратор» предусматривает диспергирование муки с водой в виде суспензии, разделение ее на три фракции - клейковину, крахмал и растворимые вещества в декантере, дополнительное отмывание клейковины от крахмала. Все перечисленные способы получения СПК заканчиваются сушкой отмытой сырой клейковины. Однако недостатком этих способов является потеря клейковиной своих нативных свойств вследствие высокотемпературного воздействия на продукт при сушке и сложность технологии получения СПК [1].

Способ фирмы «Альтенбюргер» предусматривает приготовление суспензии муки, ее отлежку, отделение крахмала I сорта от белковой фракции на гидроциклоне, отлежку белковой фракции в выдерживателе в течение 10-15 мин, отцеживание клейковины от крахмала II сорта, высушивание клейковины на Ультра-роторе. Недостатком этого способа является плохая агломерация клейковины и, как следствие, большие потери белка при отделении крахмала, что снижает выход клейковины [2].

Во всех процессах общим является смешивание муки с водой, отделение клейковины от крахмала и растворимых веществ муки механическим способом - вымыванием, отмыванием, центрифугированием, пропуском через сита, дополнительная механическая очистка клейковины от крахмала и ее сушка. При этом практическое применение имеют два способа сушки клейковины пшеницы: кондуктивная сушка на вальцевых сушилках и конвективная на установках типа «Ультра-ротор». При кондуктивной сушке формование клейковины и ее сушка происходят в одном аппарате, при этом формование клейковины в тонкую пленку происходит при гораздо менее интенсивном механическом воздействии, чем при прессовании.

Однако недостатком этого метода сушки является то, что при сушке клейковины на вальцевых сушилках происходит ее денатурация и потеря нативных свойств [2].

Сушка на установке типа «Ультра-ротор» заключается в отжиме клейковины в шнеке с перфорированным корпусом, продавливании через матрицу с отверстиями 6 мм, смешивании полученных жгутов с сухой клейковиной (40-50% по массе) и двухстадийном измельчении, предусматривающем на первой стадии измельчение на кусочки длиной 2-3 см, а на второй стадии - измельчение на разрывной машине «Ультра-ротор» с одновременной сушкой горячим воздухом [1, 2]. При конвективной сушке клейковина подается в камеру сверху, где под силой тяжести опускается вниз навстречу потоку горячего воздуха, сухие частицы клейковины уносятся горячим воздухом и улавливаются ситами.

Недостатком этого способа является интенсивное механическое воздействие на клейковину и сушка ее при высоких температурах порядка 140°С, которая, несмотря на кратковременность действия, снижает качество клейковины, укрепляя ее.

В лабораторных условиях для получения сухой клейковины используют метод лиофильной сушки, при котором также может ухудшаться качество получаемой сухой клейковины [2].

В России на отдельных хлебозаводах и пекарнях вырабатываются диетические сорта хлебобулочных изделий с вводом белковых, содержащих клейковину добавок [3-6], для получения которых по способу Мартин используют машины Стандарт, заварочная ХЗМ-300 и др. При этом отмывание клейковины производят в машинах различной конструкции: Стандарт, ТМ-63, Т1-ХТ2А и др. [1, 2]. Однако технологические линии для производства сухой клейковины в России и странах СНГ не выпускаются, и нет также производства типового оборудования для отдельных этапов получения сырой клейковины [1]. Недостатком получения белоксодержащих добавок на хлебозаводах является то, что получаемая клейковина находится в сыром состоянии, что не дает возможности применять такой способ обогащения муки клейковиной на мельничных предприятиях и полученный продукт не может храниться, а подлежит немедленному внесению в тесто при его замесе.

Существует способ приготовления порошковой клейковины, которую получают смешиванием пшеничной муки с водой, удаляют крахмал, добавляют к клейковине пластификатор, восстановитель и масло, растирают до кремоподобной консистенции и сушат в потоке воздуха с образованием порошкового продукта [7]. Недостатком его является применение химических и пищевых веществ, изменяющих нативные свойства клейковины и приводящих к получению продукта, не пригодного для улучшения хлебопекарных свойств пшеничной муки. Кроме того, применение различных добавок усложняет процесс получения сухой клейковины.

Наиболее близким к предлагаемому является способ получения сухого белоксодержащего пищевого продукта, который заключается в смешивании полученного из сои, пшеницы, ячменя и/или кукурузы жидкого ферментированного гидролизата белка в количестве 1-50% на сухие вещества с примесью 50-99% порошка мальтита и/или сорбита, высушивании полученного продукта при температуре не выше 80°С и формовании смеси в порошок или гранулы. При этом сушку проводят при пониженном давлении, горячим воздухом, в псевдоожиженном слое или в вакууме [8]. Недостатком способа является воздействие на клейковину пшеницы ферментативного гидролиза, разрушающего белки до пептидов, и ввод в продукт мальтита или сорбита в достаточно большой дозе - от 50 до 99%, в результате чего получают продукт, обогащенный белковыми веществами, который, однако, не может улучшить хлебопекарные свойства муки.

Задачей изобретения является получение клейковинного продукта с сохранением нативных свойств клейковины, который можно было бы использовать в качестве хлебопекарного улучшителя или пищевой добавки, обогащающей муку растительными белками и микроэлементами.

Она решается тем, что способ получения пищевого клейковинного продукта, содержащего нативную клейковину, предусматривает размол зерна в муку, замес теста из муки и воды в соотношении 100:(50÷56), отлежку теста в воде до полной гидратации клейковины, отмывание клейковины, ее отжим и двухстадийную сушку, причем первую сорбционную стадию сушки проводят смешиванием сырой клейковины с мукой в соотношении (5÷50):(95÷50) с одновременным измельчением, а на второй конвективной стадии сушки полученный порошкообразный продукт сушат воздухом, нагретым до температуры 45-55°С при скорости потока 0,5-0,1 м/с, в перемешиваемом слое, с дополнительным измельчением полученного продукта после сушки.

Предлагаемый способ получения клейковинного продукта в сухом виде предусматривает обезвоживание сырой клейковины с помощью комбинации двух видов сушки - сорбционной при перемешивании сырой клейковины с пшеничной мукой и конвективной при высушивании смеси нагретым до 45÷55°С воздухом в перемешиваемом слое. Целесообразно на второй стадии сушки в качестве перемешиваемого использовать псевдоожиженный слой.

Отличительными признаками предложенного способа являются отсутствие применения любых химических веществ и ферментов, а также мягкие режимы сушки, обеспечиваемые использованием для сорбционной сушки вместо мальтита или сорбита пшеничной муки и более мягким режимом конвективной сушки - температура сушильного агента - воздуха ниже 80°С и составляет 45÷55°С. Это позволяет получить пищевой клейковинный продукт, обогащенный клейковинообразущими белками, которые не подверглись воздействию ферментативного гидролиза, разрушающего белки до пептидов; продукт также не содержит мальтита или сорбита и может использоваться в качестве хлебопекарного улучшителя пшеничной муки и пищевой добавки, обогащающей муку растительными белками и микроэлементами. Пищевой клейковинный продукт при этом представляет сыпучий, порошкообразный продукт светлого цвета с кремовым или желтоватым оттенком, с влажностью не выше 14% и с размером частиц не более допускаемых в сортовой пшеничной муке.

Предлагаемый способ осуществляется следующим образом: производят размол зерна в муку, замес теста из муки и воды в соотношении 100:(50÷56), отлежку теста в большом количестве воды до полной гидратации клейковины, отмываний клейковины, ее отжим и двухстадийную сушку при мягких режимах, сохраняющих нативные свойства клейковины. Пищевой клейковинный продукт, полученный предлагаемым способом, отличается повышенным содержанием белкового вещества клейковины, обусловливающего технологическую и пищевую ценность продукта благодаря сохранению его нативных свойств.

Как видно по экспериментальным данным на фиг.1, перемешивание с мукой влияет на изменение влажности сырой клейковины, вследствие чего проводить сушку без перемешивания не целесообразно.

При этом перемешивание можно производить не только с пшеничной, но и ржаной и любой другой мукой, имеющей влажность не выше стандартной - 15,0%.

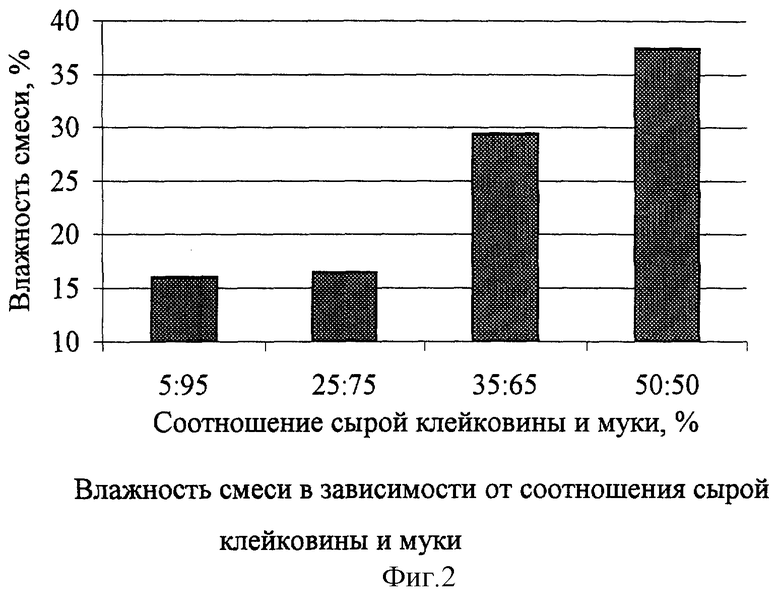

Первую стадию сушки проводят смешиванием сырой клейковины с мукой в соотношении (5÷50):(95÷50) с одновременным измельчением. В зависимости от соотношения сырой клейковины и муки получают смеси с различной влажностью. На фиг.2 представлены параметры - соотношения сырой клейковины и муки, при которых получают пищевой клейковинный продукт консистенции от сыпучей творожистой (50:50) до порошкообразной, с равномерным распределением частиц муки и клейковины. На основе сыпучих свойств полученного продукта и перераспределения в нем частиц муки и клейковины между собой можно проводить вторую стадию сушки.

На фиг.3 приведено изменение влажности смеси сырой клейковины и муки в процессе сушки при различной температуре сушильного агента - от 13,4 до 73,9°С. Как видно из графика, при температуре 13,4°С процесс сушки длителен и не позволяет получить влажность продукта 10% и ниже. При мягком температурном режиме сушки с температурой сушильного агента 55°С до влажности 5%, обеспечивающей длительное хранение сухой пшеничной клейковины, продолжительность сушки составляет 80 мин.

При температуре 73,9°С время сушки при той же исходной влажности клейковины - 29,4% сокращается до 20-30 мин, однако для сохранения ее качества во избежание денатурации белковых веществ температура сушильного агента не должна превышать 55°С и составлять интервал 45-55°С. Таким образом, температура сушильного агента 55°С позволяет за достаточно короткое время (80 мин) получать продукт с сохраненными нативными свойствами клейковины (реологическими свойствами, качеством, гидратационной способностью) и влажностью, обеспечивающей хранение продукта в течение длительного времени (1 год и более).

В результате выполнения предложенных операций достигается получение клейковинного продукта с сохранением его нативных свойств.

В примерах 1-3 приводится обоснование диапазона изменения содержания клейковины в смеси с мукой, технология приготовления пищевого клейковинного продукта и параметры сушки.

Пример 1.

При получении клейковины в лабораторных условиях провели размол зерна пшеницы на мельнице МЛУ 202 (типа Бюлер) с получением муки 80%-ного выхода. Полученная мука имела массовую долю сырой клейковины 26,8%, массовую долю сухой клейковины 10,00% и качество 68 ед. ИДК.

Затем из 50 г муки и 28 мл воды в тестомесилке ЕТК замесили тесто, раскатали его в пластину и положили в чашу с водой при температуре 18±2°С на отлежку в течение 10 мин. После гидратации тесто положили в рабочую камеру устройства типа МОК и провели отмывание клейковины по режиму для муки 1-го сорта [9]. По окончании отмывания жгуты сырой клейковины вынули из рабочей камеры устройства МОК и поместили 3 г сырой клейковины в виде небольших кусочков длиной 1-3 см в мельницу лабораторную ЛЗМ с числом оборотов рабочего органа 1700 об/мин. Туда же поместили 57 г муки пшеничной при соотношении с сырой клейковиной 95:5 и провели измельчение сырой клейковины в мельнице ЛЗМ с одновременным интенсивным перемешиванием с мукой в течение 1-2 мин.

По окончании перемешивания определили влажность полученной смеси клейковины с мукой с помощью сушильного шкафа СЭШ-3М. Влажность полученной смеси составила 15,5%.

Полученный продукт с влажностью 15,5% поместили на дно лабораторной сушильной установки ЛСА и провели сушку в псевдоожиженном слое воздухом, нагретым до температуры 55°С при скорости потока 0,5 м/с с уменьшением до 0,1 м/с по мере высушивания продукта для предотвращения уноса высушенных частиц. Продолжительность сушки до влажности менее 10%, обеспечивающей длительное хранение, составила 20 мин. Смесь имела порошкообразный вид и по цвету, запаху, сыпучести и консистенции ничем не отличалась от муки.

Пример 2.

Полученную сырую клейковину по примеру 1 в количестве 4 г поместили в лабораторную мельницу ЛЗМ, туда же внесли 12 г пшеничной муки, т.е. соотношение клейковины и муки составило 25:75, и провели измельчение сырой клейковины в мельнице ЛЗМ с одновременным интенсивным перемешиванием с мукой в течение 1-2 мин.

По окончании перемешивания определили влажность полученной смеси клейковины с мукой с помощью сушильного шкафа СЭШ-3М. Влажность полученной смеси составила 16,4%. Смесь имела порошкообразный вид, по цвету была несколько желтее муки, по запаху и сыпучести не отличалась от муки, на ощупь чувствовалась крупитчатость.

Полученный продукт с влажностью 16,4% поместили на дно лабораторной сушильной установки ЛСА и провели сушку в псевдоожиженном слое воздухом, нагретым до температуры 55°С при скорости потока 0,5 м/с с уменьшением до 0,1 м/с по мере высушивания продукта для предотвращения уноса высушенных частиц. Продолжительность сушки до влажности менее 10%, обеспечивающей длительное хранение, составила 23 мин. Смесь имела порошкообразный вид и по запаху, сыпучести и консистенции не отличалась от муки; цвет имел кремовый оттенок.

Пример 3.

Полученную сырую клейковину по примеру 1 в количестве 8 г поместили в лабораторную мельницу ЛЗМ, туда же внесли 8 г пшеничной муки, т.е. соотношение клейковины и муки составило 50:50, и провели измельчение сырой клейковины в мельнице ЛЗМ с одновременным интенсивным перемешиванием с мукой в течение 1-2 мин.

По окончании перемешивания определили влажность полученной смеси клейковины с мукой с помощью сушильного шкафа СЭШ-3М. Влажность полученной смеси составила 37,4%. Смесь снизила сыпучесть и представляет собой творожистую массу, сохраняющую сыпучесть.

Полученный продукт с влажностью 37,4% поместили на дно лабораторной сушильной установки ЛСА и провели сушку в псевдоожиженном слое воздухом, нагретым до температуры 55°С при скорости потока 0,5 м/с с уменьшением до 0,1 м/с по мере высушивания продукта для предотвращения уноса высушенных частиц. Продолжительность сушки до влажности менее 10%, обеспечивающей длительное хранение, составила 90 мин. После сушки высушенную смесь дополнительно измельчают в лабораторной мельнице ЛЗМ. Качество клейковины до сушки составило 86 ед. ИДК, после сушки - 86 ед. ИДК. Смесь имела порошкообразный вид и по запаху, сыпучести и консистенции не отличалась от муки; цвет имел желтый оттенок.

Таким образом, используя предлагаемое изобретение, можно расширить ассортимент натуральных улучшителей, которые можно применять непосредственно на предприятиях мукомольной промышленности для повышения хлебопекарных свойств муки с возможностью получения улучшителя непосредственно на мельничном предприятии, а также любом другом предприятии, где используется пшеничная мука и ее белковая составляющая идет в отходы.

Источники информации

1. Дубцова Г.Н., Колпакова В.В., Нечаев П.П. Использование белковых продуктов из пшеницы в пищевых производствах // Обзорная информация (Мукомольно-крупяная промышленность) - М.: ЦНИИТЭИхлебопродуктов, 1992, - 40 с.

2. Дубцова Г.Н. Липид-белковые комплексы пшеницы, их формирование и роль в технологических процессах: Дис.на соиск. учен. степ.д-ра техн. наук: 05.18.01. - М., 1999, - 548 с.

3. Кретович В.А., Токарева Р.Р. Проблема пищевой полноценности хлеба. - М.: Наука, 1978. - С.169-170.

4. А.с. СССР №1457878, кл. А 21 D 8/02, опубл. 1989 г.

5. Патент РФ №2136159, кл. А 21 D 8/02, 13/08, опубл. 1999 г.

6. Патент РФ №2136161, кл. А 21 D 8/02, 13/08, опубл. 1999 г.

7. Заявка Японии №58-58062, кл. А 23 J 3/02, опубл. 1983 г.

8. Патент Японии №JP3213829, кл. А 23 J 3/34, 3/14, 3/16, 3/18, А 23 L 1/305, опубл. 2002 г.

9. ГОСТ 27839-88 Мука пшеничная. Методы определения количества и качества клейковины.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство и способ сушки пшеничной клейковины | 2017 |

|

RU2681286C1 |

| ПИЩЕВОЙ КЛЕЙКОВИННЫЙ ПРОДУКТ | 2004 |

|

RU2287288C2 |

| Способ производства пшеничного хлеба с амарантовым улучшителем | 2018 |

|

RU2689532C1 |

| ХЛЕБ ПОВЫШЕННОЙ ПИЩЕВОЙ ЦЕННОСТИ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2702089C1 |

| Способ производства пшеничного булочного изделия с амарантовым обогатителем | 2018 |

|

RU2689535C1 |

| СПОСОБ ПРОИЗВОДСТВА МАКАРОННЫХ ИЗДЕЛИЙ БЫСТРОГО ПРИГОТОВЛЕНИЯ | 1997 |

|

RU2137398C1 |

| Способ приготовления пшеничного хлебобулочного изделия с амарантовым улучшителем | 2018 |

|

RU2694206C1 |

| СПОСОБ ПРИГОТОВЛЕНИЯ ЗАТЯЖНОГО ПЕЧЕНЬЯ | 2002 |

|

RU2248709C2 |

| Способ производства зернового хлеба "Кедровый стланик" | 2021 |

|

RU2795815C1 |

| Способ приготовления диетического хлеба с пониженным содержанием углеводов | 1988 |

|

SU1673018A1 |

Изобретение относится к способу получения клейковинного продукта и может быть применено в мукомольной, спиртовой и других отраслях промышленности для получения клейковинного продукта, являющегося самостоятельным белковым продуктом, или в виде пищевой добавки для улучшения качества муки. Пищевой клейковинный продукт, содержащий нативную клейковину, получают путем размола зерна в муку, замеса теста из муки и воды в соотношении 100:(50÷56), отлежки теста в воде до полной гидратации клейковины, отмывания клейковины, ее отжима и двухстадийной сушки. На первой сорбционной стадии сушки смешивают сырую клейковину с мукой в соотношении (5÷50):(95÷50) с одновременным измельчением, а на второй конвективной стадии сушки полученный порошкообразный продукт сушат воздухом, нагретым до температуры 45÷55°С, в перемешиваемом слое с дополнительным измельчением полученного продукта после сушки. На второй конвективной стадии сушки целесообразно в качестве перемешиваемого использовать псевдоожиженный слой. Предлагаемое изобретение позволяет расширить ассортимент натуральных улучшителей, которые можно применять непосредственно на предприятиях мукомольной промышленности для повышения хлебопекарных свойств муки при возможности получения улучшителя непосредственно на мельничном предприятии или любом другом предприятии, где используется пшеничная мука, а ее белковая составляющая идет в отходы. При этом существенно упрощается получение продукта с повышенным содержанием клейковины. 1 з.п. ф-лы, 3 ил.

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Способ приготовления клейковины | 1980 |

|

SU925294A1 |

| Способ производства пшеничного крахмалаи КлЕйКОВиНы | 1978 |

|

SU850655A1 |

Авторы

Даты

2006-09-27—Публикация

2005-02-15—Подача