Изобретение относится к пищевой промышленности, в частности к мукомольной, спиртовой и другим отраслям промышленности, в которых используется зерно пшеницы и/или мука из нее для получения пищевого клейковинного продукта. Полученный продукт может применяться отдельно для получения высокобелковых продуктов с повышенной пищевой ценностью, а также как хлебопекарная мука или вводиться в хлебопекарную муку как улучшитель.

Содержание белка в пшеничной муке обычно тесно связано с содержанием клейковины, которое является одним из основных показателей качества муки - чем выше содержание клейковины, тем лучше хлебопекарные свойства муки при хорошем и удовлетворительном качестве клейковины [1-3].

Известны добавки к муке или пищевым продуктам на основе пшеничной муки, состоящие из смеси крахмала, подверженного преджелатинирующей обработке, и клейковины, деполимеризованной осторожным гидролизом [4]. Однако при этом хлебопекарные свойства клейковины претерпевают существенные изменения и понижаются. По этой же причине для получения такой пищевой добавки или продукта с целью использования в хлебопечении нельзя применять муку с пониженными технологическими свойствами, что не дает возможности рационально использовать слабую пшеницу или муку из нее.

Во многих странах проблему повышения хлебопекарных свойств пшеничной муки, выпускаемой мельничными предприятиями, решают путем ввода сухой пшеничной клейковины. В частности, в Японии, США, Франции и Германии для повышения качества хлебобулочных изделий распространен ввод добавок, содержащих пшеничную клейковину [5]. Вводимая пшеничная клейковина представляет собой сухой порошок с влажностью не более 10% и высоким содержанием белка не менее 80% на сухое вещество. Такой продукт может быть произведен только на специализированном предприятии. При этом качество клейковины в результате сушки при высоких температурах нередко отличается от нативного, обычно в сторону его укрепления. Кроме того, мельничное предприятие несет затраты на перевозку и хранение сухой клейковины.

В Японии запатентован способ приготовления хлеба из смеси муки и около 20% сухой пшеничной клейковины [6]. Недостатком используемой смеси является то, что смесь готовится непосредственно при замешивании теста, и в ее состав входит клейковина, требующая активации пищевым хелатообразователем для обеспечения необходимого технологического качества. Кроме того, обработанная повышенными температурами и химическими добавками клейковина имеет пониженную биологическую ценность.

В России и Венгрии предложены способы получения муки повышенной биологической ценности для выпечки хлеба [7, 8]. Для этого в пшеничную, ржаную и ячменную муку добавляют растительные или животные белковые добавки, в качестве которых используют соевую муку, белковые концентраты из сои, готовую сухую пшеничную клейковину или казеин. Соотношение компонентов в смеси составляет 50-90% муки и 50-10% белковых добавок [7]. Однако приготовление такой белковой муки требует наличия пищевых добавок, произведенных на разных предприятиях различных отраслей промышленности. При этом решают задачу получения нового вида хлебобулочной продукции, а не корректировки или повышения хлебопекарных свойств пшеничной муки с пониженным качеством.

Известны сухие смеси на основе пшеничной муки с высоким содержанием белка, состоящие из белоксодержащих ингредиентов (растительный белок, или смесь растительного и животного белков) и зерновой муки, или картофельного порошка, или их смеси, с последующим высушиванием теста в вакууме до содержания влаги не более 3% и содержания белка от 40 до 85% на сухие вещества [9, 10].

Однако такие смеси используются для приготовления готовых к употреблению зерновых завтраков и не имеют необходимых хлебопекарных свойств, которые позволили бы их использовать в качестве добавок, повышающих хлебопекарные свойства муки, или сухих смесей для выпечки хлеба.

Наиболее близким по сущности и назначению к заявляемому изобретению является продукт, улучшающий качество хлеба, на основе модифицированной химическими окислителями пшеничной клейковины [11]. Продукт получают в тестообразном состоянии, он содержит клейковину, модифицированную окислителями, и воду. Для получения продукта в сухом состоянии отдельно проводится его гидратация; сухой продукт содержит модифицированную окислителями пшеничную клейковину и влагу - не более 3%. Известный продукт используют в качестве добавки к муке или тесту для улучшения таких свойств хлебобулочных изделий как объем, мягкость хлебного мякиша, снижение способности крошиться.

Недостатком указанного продукта являются измененные свойства клейковины по сравнению с нативным состоянием вследствие применения окислителей. Кроме того, применение химических окислителей удорожает получение продукта и налагает ограничения на качество используемого сырья, в частности ограничивает возможности использования на пищевые цели пшеницы с крепкой клейковиной.

При создании нового продукта нами ставилась задача получения сухого сыпучего продукта с повышенным содержанием клейковины с качеством, близким к исходному (нативному) при использовании пшеницы/пшеничной муки любого качества и упрощение процесса ее получения.

Задача решена тем, что предлагается пищевой клейковинный продукт, в состав которого входят пшеничная мука и пшеничная клейковина в нативном состоянии при соотношении исходных компонентов в мас.% на сухое вещество:

Сопоставительный анализ с прототипом позволяет сделать вывод, что предлагаемый пищевой клейковинный продукт отличается от известного процентным содержанием пшеничной муки и пшеничной клейковины и нативным качеством пшеничной клейковины. Предлагаемый пищевой клейковинный продукт находится в сухом состоянии за счет перераспределения влаги между сырой нативной клейковиной и мукой с влажностью 59,0-65,0% и 9,5-15,5% соответственно. При этом массообмен влаги происходит при одновременном измельчении и смешивании отмытой из пшеничной муки сырой клейковины с той же мукой или другой в соотношении от 5:95 до 50:50 в зависимости от требуемого содержания клейковины и состояния продукта, который должен быть порошкообразным и сохранять сыпучесть.

Новизна изобретения заключается в том, что по сравнению с прототипом в предлагаемом нами продукте использована пшеничная мука и пшеничная клейковина нативная, сохранены нативные свойства клейковины в клейковинном продукте.

Отличия являются существенными, поскольку за счет добавления пшеничной муки, отсутствия окислителей и отсутствия обработки при повышенной температуре и/или пониженном давлении достигается нативное качество клейковины, что дает возможность получать продукт с заданным качеством клейковины при упрощении процесса его получения и тем самым решает поставленную задачу.

Для промышленного получения продукта не требуется специального оборудования, т.к. можно использовать имеющееся, серийно изготавливаемое оборудование, применяемое на предприятиях, связанных с переработкой зерна, мукомольно-крупяной, крахмалопаточной, комбикормовой и спиртовой отраслей промышленности.

Конечное значение массовой доли клейковины в разработанном нами продукте зависит от исходного значения этого показателя в партиях пшеничной муки, из которой получают клейковину и с которой полученную сырую клейковину затем смешивают, а также от заданной дозы ввода сырой клейковины в пшеничную муку.

Массовая доля сырой клейковины в разработанном пищевом клейковинном продукте определяется экспериментальным путем стандартным методом [12]. Массовая доля сухой клейковины определяется по общепринятой методике с помощью сушильной печи типа печи Чижовой [13].

Помимо экспериментального метода можно расчетным путем определить массовую долю сырой и сухой клейковины в получаемом клейковинном продукте, исходя из заданного соотношения компонентов. Это дает возможность управлять свойствами получаемого продукта, корректировать и регулировать качество используемой пшеничной муки.

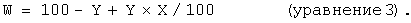

Массовая доля сырой клейковины в заявляемом нами пищевом клейковинном продукте рассчитывается следующим образом. Пусть Y, % - это массовая доля муки в смеси, тогда массовая доля сырой клейковины в смеси составит (100-Y). Суммарная массовая доля сырой клейковины в пищевом продукте W складывается из массы сырой клейковины (100-Y), вносимой в муку, и массовой доли клейковины Z в муке, идущей в смесь

Массовую долю клейковины Z в массе пшеничной муки Y, которая идет в продукт, рассчитываем по формуле

где М - массовая доля сырой клейковины в пшеничной муке, %.

При подстановке уравнения 2 в уравнение 1 получаем уравнение 3, по которому рассчитываем суммарную массовую долю клейковины в пищевом клейковинном продукте

Массовая доля сухой клейковины в заявляемом нами пищевом клейковинном продукте рассчитывается следующим образом. Пусть Y - это массовая доля муки в смеси, тогда массовая доля сырой клейковины в смеси составит (100-Y).

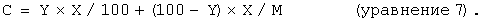

Суммарная массовая доля сухой клейковины С в пищевом клейковинном продукте складывается из массовой доли сухой клейковины Z в массе муки Y и массовой доли сухой клейковины S в массе сырой клейковины (100-Y)

Массовая доля сухой клейковины Z в массе муки Y

где Х - массовая доля сухой клейковины в муке, %.

Массовая доля сухой клейковины S в сырой клейковине, добавляемой к муке, массой (100-Y) составит

где Х - массовая доля сухой клейковины в муке, %;

М - массовая доля сырой клейковины в муке, %.

При подстановке уравнений 5 и 6 в уравнение 4 получаем уравнение 7, по которому и рассчитываем суммарную массовую долю сухой клейковины С в заявляемом нами пищевом клейковинном продукте

С учетом результатов, полученных при экспериментальных исследованиях по определению влажности муки и отмываемой из нее сырой клейковины, соотношение компонентов в пищевом клейковинном продукте при влажности муки 9,5-15,5% и влажности сырой клейковины 59,0-65,0% изменяется в мас.% в пределах:

При пересчете на сухие вещества соотношение компонентов в пищевом клейковинном продукте составит, мас.%:

Возможность получения заявляемого пищевого клейковинного продукта была подтверждена в лабораторных условиях получением такого продукта с различными соотношениями пшеничной муки и нативной пшеничной клейковины (примеры 1-3).

Заявляемый пищевой клейковинный продукт может использоваться непосредственно для выпечки хлеба как пшеничная сортовая мука или как пищевая добавка.

При использовании предлагаемого нами пищевого клейковинного продукта в качестве пищевой добавки для улучшения хлебопекарных свойств муки, например для увеличения массовой доли клейковины с уровня муки типов М 55-23, М 75-23 до уровня сортовой муки в соответствии с ГОСТ Р 52189-2003 [14], производят расчет дозы ввода пищевого клейковинного продукта в обогащаемую муку следующим образом.

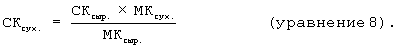

Стандартизованным [12] и общепринятым [13] методами определяют в обогащаемой пшеничной муке массовую долю сырой МКсыр. и сухой клейковины МКсух. соответственно. Исходя из массовой доли сырой клейковины, которую хотят иметь в обогащаемой муке СКсыр., по уравнению 8 рассчитывают соответствующую ей массовую долю сухой клейковины СКсух.

Стандартизованным [12] и общепринятым [13] методами определяют массовую долю сырой ПКсыр. и сухой клейковины ПКсух. и рассчитывают их соотношение в заявляемом пищевом клейковинном продукте.

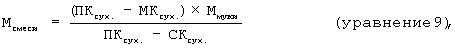

Находят массу смеси обогащаемой муки и добавляемого пищевого клейковинного продукта Мсмеси по уравнению 9

где Мсмеси - масса смеси муки с пищевым клейковинным продуктом, т;

ПКсух. - содержание сухой клейковины в пищевом клейковинном продукте, %;

МКсух. - содержание сухой клейковины в обогащаемой муке, %;

СКсух. - содержание сухой клейковины в смеси муки с пищевым клейковинным продуктом, %;

Ммуки - масса обогащаемой муки, т;

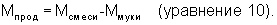

Рассчитывают массу пищевого клейковинного продукта Мпрод., необходимую для ввода в массу обогащаемой муки Ммуки для получения необходимого содержания сырой/сухой клейковины в смеси Мсмеси, по уравнению 10

Расчет дозы ввода заявляемого нами пищевого клейковинного продукта в пшеничную муку приведен в примере 4.

Пищевой клейковинный продукт, полученный из зерна пшеницы, имеет хлебопекарные свойства существенно выше, чем обычная мука из того же зерна и позволяет использовать на хлебопекарный помол, например, только одно зерно 4-го класса, что показано в примере 5.

При этом значительно улучшается качество хлеба: увеличивается объемный выход, удельный объем формового хлеба, улучшается формоустойчивость подового хлеба, повышаются пористость мякиша и органолептическая оценка внешнего вида и мякиша хлеба, что подтверждается примером 6.

Пример 1.

Из пшеничной муки влажностью 13,4% механизированным методом на устройстве МОК-1 М в соответствии с ГОСТ 27839-88 [12] была отмыта сырая клейковина в количестве, соответствующем массовой доле 26,8%, с качеством 70 ед. ИДК. Массовая доля сухой клейковины в ней была определена по общепринятой методике [13] с помощью лабораторной печи ПСЛ1-180 и составила 10,00%. Отсюда рассчитана влажность сырой клейковины, которая составила 62,7%.

Предварительно перед получением пищевого клейковинного продукта с соотношением сырой клейковины и муки 5:95 был проведен расчет суммарной массовой доли сырой клейковины W, которую мы должны получить в пищевом клейковинном продукте. По уравнению 3 мы получили

W=100-95+95×26,8/100=30,46 (%).

Соответственно по уравнению 7 суммарная массовая доля сухой клейковины С в пищевом клейковинном продукте должна составить

С=95×10,00/100+(100-95)×10,00/26,8=11,37 (%).

Проведенный расчет был проверен на практике. При измельчении в лабораторной мельнице ЛЗМ отмытой на МОК-1М сырой клейковины с одновременным смешиванием с пшеничной мукой был получен пищевой клейковинный продукт в порошкообразном виде с влажностью 15,9%. По внешним признакам продукт не отличался от исходной муки. Массовая доля сырой клейковины в заявляемом пищевом клейковинном продукте при определении стандартным методом [12] составила 30,5%, массовая доля сухой клейковины в продукте по общепринятой методике [13] составила 11,35%. Качество сырой клейковины составило 70 ед. ИДК.

Сравнение расчетных значений массовых долей сырой и сухой клейковины, качества сырой клейковины с экспериментальными данными показывает, что они не имеют существенных различий в соответствии с допускаемым расхождением для методов определения этих показателей [12, 13].

Таким образом, полученный пищевой клейковинный продукт имел массовую долю сырой клейковины выше исходной в муке на 3,7%, массовую долю сухой клейковины выше исходной в муке - на 1,35% при сохранении качества клейковины таким же, как в исходной муке. При этом продукт был получен в порошкообразном виде. В пересчете на сухое вещество соотношение компонентов в мас.% в продукте составило:

Пример 2.

Из пшеничной муки влажностью 13,4% была отмыта сырая клейковина в количестве, соответствующем массовой доле 26,8%, с качеством 70 ед. ИДК. Массовая доля сухой клейковины в ней составила 10,00%. Соответственно сырая клейковина имела влажность 62,7%.

При получении пищевого клейковинного продукта при соотношении сырой клейковины и муки 35:65 был получен порошкообразный сыпучий продукт с влажностью 31,0%.

По внешним признакам продукт отличался от исходной муки только по цвету - имел желтоватый оттенок. Массовая доля сырой клейковины в продукте составила 52,6%, массовая доля сухой клейковины - 19,72%. Качество сырой клейковины составило 75 ед. ИДК при допускаемом расхождении 5 ед. ИДК от исходного [12].

При расчете суммарной массовой доли сырой клейковины W в пищевом клейковинном продукте по уравнению 3 получили

W=100-65+65×26,8/100=52,4 (%).

При расчете суммарной массовой доли сухой клейковины С в пищевом клейковинном продукте по уравнению 7 получили

С=65×10,00/100+(100-65)×10,00/26,8=19,56 (%).

Сравнение расчетных значений суммарных массовых долей сырой и сухой клейковины, качества сырой клейковины с экспериментальными данными показывает, что они не имеют существенных различий в соответствии с допускаемым расхождением для методов определения этих показателей [12, 13].

Таким образом, полученный пищевой клейковинный продукт имел суммарную массовую долю клейковины, превышающую исходное значение этого показателя в муке более чем в 2,6 раза, по сухой клейковине - в 2,4 раза, при фактическом сохранении качества клейковины близким к исходному в муке (нативному). При этом продукт не потерял сыпучесть и имел порошкообразный вид.

В пересчете на сухое вещество соотношение компонентов в продукте в мас.% составило:

Пример 3.

Из пшеничной муки влажностью 14,5% была отмыта сырая клейковина в количестве, соответствующем массовой доле 19,6%, с качеством 12 ед. ИДК. Массовая доля сухой клейковины в ней составила 7,76%. Соответственно сырая клейковина имела влажность 60,3%.

При получении пищевого клейковинного продукта при соотношении сырой клейковины и муки 50:50 был получен порошкообразный сыпучий продукт с влажностью 34,4%.

По внешним признакам продукт отличался от исходной муки по цвету - имел желтоватый оттенок и имел более крупные частицы - приобрел крупитчатость.

Определенная экспериментальным путем суммарная массовая доля сырой клейковины в продукте составила 61,8%, суммарная массовая доля сухой клейковины - 24,55%. Качество сырой клейковины составило 15 ед. ИДК.

Экспериментальные данные были проверены расчетным путем. При расчете суммарной массовой доли сырой клейковины W в пищевом клейковинном продукте по уравнению 3 получили

W=100-50+50×19,6/100=59,8 (%).

При расчете суммарной массовой доли сухой клейковины С в пищевом клейковинном продукте по уравнению 7 получили

С=50×7,76/100+(100-50)×7,76/19,6=23,68 (%).

Сравнение расчетных значений суммарных массовых долей сырой и сухой клейковины, качества сырой клейковины с экспериментальными данными показывает, что они не имеют существенных различий в соответствии с допускаемым расхождением для методов определения этих показателей [12, 13].

Полученный пищевой клейковинный продукт имел суммарную массовую долю сырой клейковины, превышающую исходную в муке более чем в 3,1 раза, суммарную массовую долю сухой клейковины выше - в 3,2 раза, при сохранении качества клейковины таким же, как в исходной муке. При этом продукт не потерял сыпучести.

В пересчете на сухое вещество соотношение компонентов в продукте в мас.% составило:

Пример 4.

В муке первого сорта стандартизованным [12] и общепринятым [13] методами была определена массовая доля сырой клейковины МКсыр., которая составила 24,2%, и массовая доля сухой клейковины МКсух. - 9,28%.

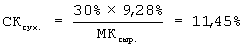

Мы хотели бы иметь в муке первого сорта массовую долю сырой клейковины СКсыр. не менее 30%, тогда массовая доля сухой клейковины СКсух. по уравнению 8 должна составлять не менее

Массовая доля сырой клейковины в пищевом клейковинном продукте ПКсыр., определенная стандартизованным методом [12], составила 65,3%, массовая доля сухой клейковины ПКсух, определенная, по общепринятой методике [13], составила 22,32%.

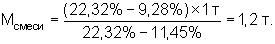

По уравнению 9 находим массу смеси обогащаемой муки и добавляемого пищевого клейковинного продукта Мсмеси

Рассчитываем массу пищевого клейковинного продукта Мпрод., необходимую для ввода в обогащаемую муку для получения необходимого содержания сырой/сухой клейковины в смеси, по уравнению 10

Мпрод.=1,2 т-1 т=0,2 т.

Получаем, что для получения смеси с массовой долей сырой клейковины на уровне стандарта - 30% необходимо смешать 1 т обогащаемой муки с 0,2 т предлагаемого пищевого клейковинного продукта.

Пример 5.

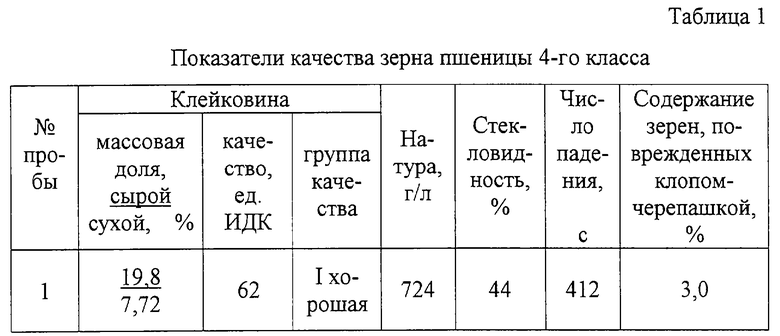

Для опыта было взято зерно пшеницы 4-го класса, показатели качества которого приведены в таблице 1.

В результате односортного 70%-ного помола была получена мука первого сорта, показатели качества которой приведены в таблице 2. В результате ввода разработанного нами пищевого клейковинного продукта в дозе 4 и 6% от массы муки ее качество значительно улучшилось: повысились показатели массовой доли сырой и сухой клейковины. Качество клейковины при этом осталось на том же уровне - допускаемое расхождение при определении этого показателя в соответствии с ГОСТ 27839-88 [12] до 5 ед. ИДК (табл.2).

Показатели качества пшеничной муки

Таким образом, использование разработанного нами пищевого клейковинного продукта позволило повысить массовую долю клейковины в муке типа М 75-23 до уровня требований стандарта на муку первого сорта ГОСТ Р 52189-2003 [14].

Пример 6.

Выпечки хлеба из полученных образцов муки и ее смесей с предлагаемым пищевым клейковинным продуктом были проведены безопарным способом с добавлением 3% прессованных дрожжей, 1,3% поваренной соли и воды до влажности теста 43,5%. Замешивали тесто в течение 1 мин при скорости вращения рабочего органа 600 об./мин, брожение длилось в течение 170 мин, затем тесто формовали, ставили на расстойку до готовности при 30-32°С и выпекали тестовые заготовки - формовые в течение 32 мин, подовые - 30 мин при температуре 220-230°С с получением формового и подового хлеба массой по 500 г. Анализ качества хлеба проводили не ранее 4 и не позднее 24 ч.

Показатели качества хлеба

Оценка хлеба показала существенное улучшение всех показателей качества хлеба из муки с 4 и 6% пищевого клейковинного продукта по сравнению с исходной мукой из зерна 4-го класса. В частности, значительно повысились объемный выход хлеба, пористость мякиша, балловая оценка внешнего вида (табл.3).

Получение заявленного продукта позволяет промышленности решать проблему качества пшеничной хлебопекарной муки в трех аспектах. Первый аспект - биологический - это повышение пищевой ценности хлебобулочных изделий путем увеличения содержания ценного растительного белка и микроэлементов. Второй аспект - технологический - это обеспечение высоких хлебопекарных свойств пшеничной муки для получения стандартного по качеству хлеба, в частности, с хорошими показателями объема, пористости, внешнего вида хлеба и структуры его мякиша. Третий аспект - экономический - это рациональное использование зерновых ресурсов путем использования пшеницы с пониженными технологическими свойствами на хлебопекарные цели, с одной стороны, и получения из такой пшеницы ценного продукта - растительного белка, с другой стороны. Это особенно актуально в связи с тем, что в России отмечается тенденция к понижению качества зерна пшеницы и резкому сокращению сбора зерна сильной и ценной по качеству пшеницы [15]. Кроме того, повышение белка в муке позволяет моделировать необходимые свойства готового продукта и расширять ассортимент выпускаемой мукомольными предприятиями продукции.

Источники информации

1. Козьмина Н.П. Биохимия зерна и продуктов его переработки. - М.: Колос, 1976, - 376 с.

2. Казаков Е.Д. Количество и качество клейковины - мера хлебопекарного достоинства пшеницы // Закупки сельскохозяйственных продуктов. - 1967. - №8. - С.33-35.

3. Ауэрман Л.Я. Технология хлебопекарного производства. 8-е изд., перераб. и доп. - М.: Легкая и пищевая промышленность, 1984, - 415 с.

4. Заявка Франции №2687900, кл. А 21 D 2/36, 6/00, опубл. 1994 г.

5. Дубцова Г.Н., Колпакова В.В., Нечаев А.П. Использование белковых продуктов из пшеницы в пищевых производствах // Обзорная информация (Мукомольно-крупяная промышленность) - М.: ЦНИИТЭИхлебопродуктов, 1992, - 40 с.

6. Заявка Японии №57-25176, кл. А 21 D2/26, 8/02, опубл. 1982 г.

7. Патент ВНР №184485, кл. А 21 D 2/34, опубл. 1988 г.

8. Патент РФ №2136159, кл. А 21 D 8/02, 13/08, опубл. 1999 г.

9. Международная заявка РСТ (WO) №89/06908, кл. А 23 J 3/00, А 23 G 3/00, А 23 L 1/305, опубл. 1989 г.

10. Патент США №5051270, кл. А 23 J 1/02, 1/14, опубл. 1991 г.

11. Заявка ЕПВ (ЕР) №0242885, кл. А 23 J 1/12, 3/00, А 21 D 2/26, опубл. 1987 г. (прототип).

12. ГОСТ 27839-88 Мука пшеничная. Методы определения количества и качества клейковины.

13. Чижова К.Н., Шкваркина Т.И., Запенина Н.В., Маслов И.Н., Заглодина Ф.И. Технохимический контроль хлебопекарного производства. - М.: Пищевая промышленность, 1975, - 480 с.

14. ГОСТ Р 52189-2003 Мука пшеничная. Общие технические условия.

15. Лабутина О. Качество зерна урожая 2003 г. // Хлебопродукты, №3, 2004 г. - С.12-17.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения зернового хлеба | 2018 |

|

RU2684716C1 |

| СПОСОБ ПРОИЗВОДСТВА ХЛЕБА ФОРМОВОГО ШТУЧНОГО | 2010 |

|

RU2449540C1 |

| Способ производства зернового хлеба | 2019 |

|

RU2711794C1 |

| МУКА ПШЕНИЧНАЯ И СПОСОБ ЕЕ ПРОИЗВОДСТВА | 2012 |

|

RU2522321C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПИЩЕВОГО КЛЕЙКОВИННОГО ПРОДУКТА | 2005 |

|

RU2284121C2 |

| СПОСОБ ПРОИЗВОДСТВА МУЧНЫХ ИЗДЕЛИЙ | 2006 |

|

RU2342841C2 |

| Способ производства пшеничного хлеба с амарантовым улучшителем | 2018 |

|

RU2689532C1 |

| Способ производства хлебобулочных изделий | 2021 |

|

RU2761310C1 |

| Способ производства зернового хлеба | 2023 |

|

RU2820639C1 |

| КОМПОЗИЦИЯ ТЕСТА ДЛЯ ХЛЕБА ФОРМОВОГО ШТУЧНОГО | 2010 |

|

RU2449541C1 |

Изобретение относится к пищевой промышленности и может быть использовано в мукомольной, спиртовой и других отраслях промышленности, в которых используется зерно пшеницы и/или мука из нее, для получения пищевого клейковинного продукта. Полученный продукт может использоваться в хлебопекарной промышленности как отдельно для получения высокобелковых изделий с повышенной пищевой ценностью, так и в качестве хлебопекарного улучшителя. При этом значительно улучшается качество хлеба: увеличивается объемный выход, удельный объем формового хлеба, улучшается формоустойчивость подового хлеба, повышаются пористость мякиша и органолептическая оценка внешнего вида и мякиша хлеба. Предлагаемый пищевой клейковинный продукт имеет повышенное содержание клейковины нативного качества. В состав предлагаемого клейковинного продукта входят пшеничная мука и пшеничная клейковина в нативном состоянии при соотношении исходных компонентов, мас.% на сухое вещество: пшеничная мука - 64-98; пшеничная клейковина нативная - 2-36. Продукт при этом имеет порошкообразный вид. В пищевом клейковинном продукте клейковина не подвергается воздействию окислителей, гидролиза, высоких или низких температур и давлений и сохраняет свои нативные свойства. Пищевой клейковинный продукт позволяет рационально использовать зерновые ресурсы, привлекая на хлебопекарные цели пшеницу с пониженными технологическими свойствами, при упрощении процесса получения пшеничной клейковины. 3 табл.

Пищевой клейковинный продукт, в состав которого входят пшеничная мука и пшеничная клейковина в нативном состоянии при соотношении исходных компонентов, мас.% на сухое вещество:

| СПОСОБ ПОЛУЧЕНИЯ ЙОДАЦЕТИЛЕНОВЫХ СОЕДИНЕНИЙ | 0 |

|

SU242885A1 |

| СПОСОБ ПРОИЗВОДСТВА ДИЕТИЧЕСКИХ ХЛЕБНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136161C1 |

| Композиция для получения пшеничного хлеба | 1976 |

|

SU662052A1 |

| Способ производства пшеничного хлеба | 1986 |

|

SU1457878A1 |

| СПОСОБ ПРОИЗВОДСТВА ДИЕТИЧЕСКИХ ХЛЕБНЫХ ИЗДЕЛИЙ | 1997 |

|

RU2136159C1 |

| Обзорная информация Пищевая промышленность, серия 27, Хлебопекарная, макаронная, дрожжевая промышленность, выпуск 16, М., АгроНИИТЭИПП, 1986, с.12-13. | |||

Авторы

Даты

2006-11-20—Публикация

2004-11-04—Подача