Область техники, к которой относится изобретение

Изобретение относится к области робототехники и к складам предприятий и магазинов, и может быть использовано для механизации и автоматизации перемещений тарно-штучных грузов на складе.

Уровень техники

Использование складов тарно-штучных грузов имеет большое значение для организации работы промышленных предприятий. Поднятие и переноску грузов вручную широко применяют в сфере производства. Поэтому существует необходимость в осуществлении механизации и автоматизации перемещений тарно-штучных грузов на складе.

Технологическое оборудование складов включает: подъемно-транспортное оборудование; грузозахватные приспособления к подъемно-транспортному оборудованию, в том числе, полуавтоматические и автоматические; средства малой механизации; весоизмерительное оборудование (см.: НТП-АПК 1.10.17.001-03. Нормы технологического проектирования баз и складов общего назначения предприятий ресурсного обеспечения. - Введ. 2003-11-01. - М.: ФГНУ НПЦ «Гипронисельхоз», 2003. - 56 с).

Для транспортирования и контроля тарно-штучных грузов в зоне комплектации автоматизированного склада используют специальное подъемно-транспортное оборудование (см.: ГОСТ 27873-88. Оборудование зон экспедиций автоматизированных складов, оснащенных стеллажными кранами-штабелерами. Типы. - Введ. 1989-01-01. - М.: Издательство стандартов, 1989. - 5 с).

Склад тарно-штучных грузов имеет следующие складские зоны: зону разгрузки, зону приемки товара, зону хранения, зону комплектации, зону погрузки. В зоне хранения создают проезды для внутрискладских средств механизации и технологические проходы между оборудованием. Большое значение для организации работы склада имеет организация следующих складских операций: отбор грузов из мест хранения, внутрискладские перемещения грузов, в частности, перемещения грузов из зоны хранения в зону комплектации.

Из уровня техники известен склад тарно-штучных грузов (см.: патентный документ RU 2077466 С1, «Склад для хранения и перемещения тарно-штучных грузов», опубл. 20.04.1997), содержащий многоярусные стеллажи, конвейеры, элеваторы для подачи и снятия грузов с конвейеров.

В документе: ГОСТ Р ИСО 8373-2014. Роботы и робототехнические устройства. Термины и определения. - Введ. 2016-01-01. - М.: Стандартинформ, 2015. - 33 с, определены термины, используемые по отношению к роботам и роботизированным устройствам, работающим как в промышленных, так и непромышленных областях. В документе: ИСО 9787:2013. Роботы и роботизированные устройства. Системы координат и условных обозначений перемещений (см.: ISO 9787:2013. Robots and robotic devices. - Coordinate systems and motion nomenclatures, URL: https://www.iso.org/standard/59444.html, дата обращения: 30.05.2018), установлены и определены системы координат роботов.

В патентном документе US 2015/0032252 A1 «System and method for piece-picking or put-away with a mobile manipulation robot» (опубл. 29.01.2015), описан способ организации работы склада тарно-штучных грузов, в котором внутрискладские перемещения грузов, отбор грузов из места хранения производят посредством использования мобильного робота. Таким образом, в качестве подъемно-транспортного оборудования используют мобильный робот, который в качестве автоматического грузозахватного приспособления содержит руку робота, захватное устройство, посредством которого производят отбор тарно-штучных грузов, размещенных в многоярусных стеллажах, установленных в зоне хранения грузов. Внутрискладские перемещения грузов из зоны хранения в зону комплектации производят посредством транспортировки грузов на мобильном роботе. При этом осуществляют сбрасывание тарно-штучного груза в специальный контейнер, предназначенный для транспортировки груза, и размещенный на этом мобильном роботе. В этом патентном документе указано то, что обмен данными между центральным сервером и мобильным роботом осуществляют посредством создания беспроводной локальной компьютерной сети. При этом, мобильный робот содержит мобильную платформу, источник энергии, бортовой компьютер с устройством хранения информации.

В патентном документе US 2015/0360865 A1 «Robotic manipulator for warehouses» (опубл. 17.12.2015), описан способ организации работы склада тарно-штучных грузов, в котором отбор грузов из зоны хранения производят посредством использования мобильного робота, содержащего захватное устройство, и предназначенного для отбора грузов из зоны хранения. При этом внутрискладские перемещения грузов из зоны хранения в другую зону склада производят посредством транспортировки грузов на мобильном роботе, предназначенном для транспортировки грузов. При этом передачу груза от мобильного робота, предназначенного для отбора грузов из зоны хранения, к мобильному роботу, предназначенному для транспортировки грузов, производят посредством осуществления кооперации этих роботов.

Компания KUKA AG (см.: URL: http://www.kuka.com/, дата обращения: 30.05.2018) поставляет мобильный робот «KMR iiwa» (см.: URL: https://www.kuka.com/en-at/products/mobility/mobile-robots/kmr-iiwa, дата обращения: 30.05.2018), который содержит руку робота с установленным захватным устройством, мобильную платформу, содержащую всенаправленный мобильный механизм, бортовой компьютер, сетевое оборудование, предназначенное для подключения бортового компьютера к беспроводной локальной компьютерной сети.

Для обеспечения работы мобильного робота, на бортовой компьютер мобильного робота устанавливают операционную систему реального времени, например, «NI Linux Real-Time» (см.: URL: http://www.ni.com/white-paper/14627/en/, дата обращения: 30.05.2018).

Для управления в режиме реального времени мобильным роботом, содержащим мобильную платформу, руку робота, захватное устройство, видеокамеру, и для осуществления работы мобильного робота в режиме реального времени, используют специальные компьютерные программы, например, программное обеспечение «LabVIEW Robotics Bundle» (см.: URL: http://www.ni.com/white-paper/11564/en/, дата обращения: 30.05.2018). Совокупность компьютерных программ «LabVIEW Robotics Bundle» содержит программное обеспечение встроенных систем реального времени, предназначенное для управления в режиме реального времени рукой робота, всенаправленным мобильным механизмом, приводами руки робота, обработкой изображений. Известно программное обеспечение «The Orocos Real-Time Toolkit» (см.: URL: http://www.orocos.org/rtt, дата обращения: 30.05.2018), предназначенное для управления мобильным роботом в режиме реального времени, и посредством которого осуществляют перемещения руки робота, на которой установлено запястье робота, с заданной скоростью, по заданной траектории.

При управлении мобильным роботом используют видеокамеры, подключенные к бортовому компьютеру мобильного робота, через которые на этом бортовом компьютере получают изображения объектов, с которыми взаимодействует мобильный робот. Для распознавания и определения пространственного расположения этих объектов используют специальные компьютерные программы, посредством которых реализуют алгоритмы компьютерного зрения (см.: Компьютерное зрение, Л. Шапиро, Дж. Стокман. - М.: Бином. Лаборатория знаний, 2006. - 752 с, ISBN: 5-94774-384-1). Посредством алгоритмов компьютерного зрения и совокупностью специальных программ, посредством которых реализуют эти алгоритмы, выполняют, например:

- распознавание определенного объекта по полученным изображениям этого объекта;

- определение пространственного расположения определенного объекта относительно видеокамеры по полученным изображениям этого объекта;

- нахождение оценки скорости объекта по получаемым изображениям этого объекта;

- определение параметров траектории перемещения объекта в трехмерном пространстве.

Для вычисления расстояния до объекта используют две видеокамеры, через которые на бортовом компьютере мобильного робота получают изображения этого объекта с двух различных ракурсов. При этом алгоритмы компьютерного зрения применяют особенно эффективно в тех случаях, когда по получаемым изображениям объекта, имеющего форму многогранника, определяют пространственное расположение этого объекта.

В статье «Review of some advances and applications in real-time highspeed vision: Our views and experiences», Qing-Yi Gu, Idaku Ishii. - International Journal of Automation and Computing, August 2016, Volume 13, Issue 4, pp.305-318, DOI: 10.1007/s11633-016-1024-0, описывают применение в области робототехники высокоскоростных видеокамер для распознавания и определения пространственного расположения объектов, для определения скорости движения объектов в режиме реального времени, и для проведения обмеров трехмерных объектов, и при этом отмечают то, что разработано достаточно много высокоскоростных систем технического зрения, посредством которых получают и обрабатывают в режиме реального времени, например, не менее 1000 изображений в секунду, с разрешением 1024×1024 пикселей.

При управлении мобильным роботом используют совокупность специальных программ, реализующих алгоритмы компьютерного зрения, например, программное обеспечение OpenCV (Open Source Computer Vision Library, см.: URL: http://opencv.org, дата обращения: 30.05.2018), с применением стандарта OpenVX (см.: URL: http://www.khronos.org/openvx/, дата обращения: 30.05.2018), предназначенное для ускорения выполнения компьютерных программ в режиме реального времени в области компьютерного зрения.

Программное обеспечение OpenCV с поддержкой технологии CUDA (Compute Unified Device Architecture, см.: URL: http://www.nvidia.com/object/cuda_home_new.html, дата обращения: 30.05.2018), и с применением стандарта OpenVX используют в робототехнике и в области автономных транспортных средств, что обеспечивает высокую скорость обработки одновременно нескольких изображений, полученных через несколько видеокамер, в режиме реального времени (см.: «NVIDIA ускоряет разработку OpenCV приложений с помощью GPU», URL: http://www.nvidia.ru/object/nvidia-for-opencv-press-20100923-ru.html, дата обращения: 30.05.2018). Например, в статье «Parallel image processing based on CUDA», Zhiyi Yang, Yating Zhu, Yong Pu. - 2008 International Conference on Computer Science and Software Engineering, pp.198-201, DOI: 10.1109/CSSE.2008.1448, Publisher: IEEE (см.: URL: http://ieeexplore.ieee.org/document/4722322/, дата обращения: 30.05.2018), описывают преимущества использования технологии CUDA для обработки изображений.

При этом, для управления оборудованием, которое содержит мобильный робот, используют стандарт для кроссплатформенного параллельного программирования OpenCL (Open Computing Language, см.: URL: https://www.khronos.org/opencl/, дата обращения: 30.05.2018) и его реализации.

Для осуществления кооперации двух мобильных роботов используют программную систему с параллельными вычислениями. Для этого используют, например, стандарт OpenMP (Open Multi-Processing, см.: URL: http://www.openmp.org/, дата обращения: 30.05.2018) и специальные компьютерные программы (см.: URL: http://www.openmp.org/resources/openmp-compilers/, дата обращения: 30.05.2018), посредством которых осуществляют функционирование системы с параллельными вычислениями, в соответствии с этим стандартом.

Для осуществления кооперации двух мобильных роботов осуществляют синхронизацию системного времени на каждом бортовом компьютере мобильного робота, подключенном к беспроводной локальной компьютерной сети, например, посредством использования сетевого протокола NTP (см.: URL: http://www.ntp.org/, дата обращения: 30.05.2018). При этом, например, применяют специальную компьютерную программу ntpd (Network Time Protocol daemon, см.: URL: http://www.ntp.org/downloads.html, дата обращения: 30.05.2018), посредством которой устанавливают и поддерживают системное время с осуществлением синхронизации с сервером точного времени.

Компьютерные программы, предназначенные для осуществления работы мобильного робота, инсталлируют на бортовой компьютер мобильного робота.

Для определения пространственного расположения звеньев, которые содержит рука робота и запястье робота, используют проприоцептивные датчики, например, энкодеры (см.: патентный документ RU 2487007 С1, «Мобильный робот», опубл. 10.07.2013).

Из уровня техники известны стенды, предназначенные для определения координат центра масс изделий (см.: патентный документ RU 2525629 С1, «Стенд для измерения массы и координат центра масс изделий», опубл. 20.08.2014).

Из уровня техники известны пункты управления, предназначенные для управления в режиме реального времени электронным оборудованием (см.: патентный документ RU 145696 U1, «Пункт управления телемеханикой продуктопровода», опубл. 27.09.2014).

Погрешности отработки траектории движения руки робота, запястья робота, захватного устройства, всенаправленного мобильного механизма определяют с помощью испытания робота под нагрузкой. В документе: ИСО 9283:1998. Роботы промышленные манипуляционные. Рабочие характеристики и соответствующие методы тестирования (см.: ISO 9283:1998. Manipulating industrial robots - Performance criteria and related test methods, URL: https://www.iso.org/standard/22244.html, дата обращения: 30.05.2018), описаны методы определения и тестирования рабочих характеристик промышленных манипуляционных роботов, в частности, точности отработки траектории, точности скорости отработки траектории.

В документе: ГОСТ ИСО 8995-2002. Принципы зрительной эргономики. Освещение рабочих систем внутри помещений. - Введ. 2004-01-01. - М.: ИПК Издательство стандартов, 2003. - 32 с, изложены требования к освещению рабочих систем в рабочих помещениях промышленных зданий.

Для обмера помещений и построения трехмерных моделей помещений, а также, для обмера трехмерных объектов и построения трехмерных моделей объектов, габаритные размеры которых превышают, например, 1 м, используют специальные 3D-сканеры, в частности, например, 3D-сканер «Faro Focus 3D X 330 HDR» (см.: URL: http://www.faro.com/products/3d-surveying/laser-scanner-faro-focus-3d/features, дата обращения: 30.05.2018). Для обмера трехмерных объектов и построения трехмерных моделей объектов, габаритные размеры которых не превышают, например, 1 м, используют специальные 3D-сканеры, в частности, например,3D-сканер «Artec Space Spider» (см.: URL: https://www.artec3d.com/ru/3d-scanner/artec-spider, дата обращения: 30.05.2018).

В статье «Design of electromechanical height adjustable suspensions Nicola Amati, Andrea Tonoli, Luca Castellazzi, Sanjarbek Ruzimov. - Proceedings of the Institution of Mechanical Engineers, Part D: Journal of Automobile Engineering, Article first published online: October 11, 2017, Pp.: 1-17, DOI: 10.1177/0954407017728633 (см.: URL: http://journals.sagepub.com/doi/abs/10.1177/0954407017728633, дата обращения: 30.05.2018), описывают устройство электромеханической регулируемой по высоте подвески транспортного средства. В патентном документе US 4610462 A «Electronically controlled suspension system» (опубл. 09.09.1986 г. ) описано применение электронно-управляемой регулируемой по высоте транспортной подвески для обеспечения устойчивости перемещения транспортного средства.

В патентном документе DE 102013110494 A1 «Transportfahrzeug» («Transport vehicle»), опубл. 26.03.2015 г., описан способ осуществления подъема груза вместе с подъемом транспортной платформы посредством осуществления режима работы регулируемой по высоте транспортной подвески, при котором увеличивается дорожный просвет этой транспортной платформы во время подъема этого груза.

Применение подвески транспортного средства (по-другому называемой, транспортной подвеской или подвеской) с обеспечением независимого подвешивания для каждого колеса описано, например, в следующих патентных документах: US 4497505 A «Vehicle controlled suspension systems» (опубл. 05.02.1985 г.), US 2017/0043643 A1 «Vehicle having a chassis and a pendulum nacelle» (опубл. 16.02.2017 г.).

Из уровня техники известны стояночные тормоза транспортных средств с электронным управлением (см.: патентный документ RU 2177889 С2, «Стояночный тормоз транспортного средства», опубл.: 10.01.2002 г.). Так же известен тормоз транспортного средства с электронным управлением, содержащий храповый механизм, при этом работу этого тормоза осуществляют посредством использования этого храпового механизма (см.: патентный документ US 5004077 А, «Electromechanical parking brake system», опубл.: 02.04.1991 г.). В патентном документе: US20160121492 А1, «Brake device of robot arm», опубл.: 05.05.2016 г., описано применение тормоза, содержащего храповый механизм с электронным управлением. Принцип работы рычажно-храпового механизма описан, например, в книге: Механизмы в современной технике. Справочное пособие. В 7 томах. Том 1: Элементы механизмов. Простейшие рычажные и шарнирно-рычажные механизмы. Артоболевский И.И. - 2-е изд. - М.: Наука, 1979. - 496 с, а так же в учебнике: Механизмы приборных и вычислительных систем: Учеб. пособие для приборостроит. спец. вузов. Ванторин В.Д. - М.: Высш. шк., 1985. - 416 с, на стр. 9-10.

Условия устойчивости равновесия твердого тела, опирающегося на горизонтальную плоскость, описаны, например, в учебнике: Лекции по теоретической механике. Том 1. Валле-Пуссен Ш.-Ж. - М.: Государственное издательство иностранной литературы, 1948. - 339 с, на стр. 242-246. В частности, равновесие твердого тела, опирающегося на горизонтальную плоскость, является устойчивым, если равнодействующая прямо приложенных к этому твердому телу сил пересекает горизонтальную плоскость внутри контура опорного многоугольника.

В патентном документе RU 2450964 С2, «Устройство для погрузки контейнеров, способ погрузки контейнеров с помощью такого устройства и контейнер, содержащий такое устройство», опубл. 20.05.2012 г., описан способ погрузки контейнера, содержащего по меньшей мере одну ручку, за которую этот контейнер поднимают грузоподъемным устройством, осуществив надежный захват. При этом ручка прикреплена к двум боковым стенкам контейнера. Так же в этом патентном документе RU 2450964 С2 описано устройство для погрузки контейнеров, которое содержит крюк, расположенный на конце подъемного механизма. При этом контейнер, подвешенный на крюк, всегда снимается с крюка автоматически, например, с помощью дистанционного радиочастотного управления. С помощью крюка, расположенного в нижней позиции, можно поднять и переместить контейнер, захватив его за, по меньшей мере, одну ручку. При использовании устройства, описанного в патентном документе RU 2450964 С2, оператор может подвешивать контейнер к подъемному механизму или крану с пульта управления, управляя поворотом крюка.

В патентном документе US 5533284 A «Earth-moving machine with revolving tower and adjustable counterweight» (опубл. 09.07.1996) описано применение противовеса, посредством которого осуществляют подъем груза.

В статье «LTR 1220 acts as counterweight for a Liebherr LR 1600/2 crawler сrаnе», опубл. 15.09.2015 (см.: URL: https://www.liebherr.com/en/rus/latest-news/news-press-releases/detail/ltr-1220-acts-as-counterweight-for-a-liebherr-lr-1600-2-crawler-crane.html, дата обращения: 30.05.2018) описано использование одного подъемного крана в качестве противовеса при подъеме груза посредством другого подъемного крана, и при этом в этой статье не описан способ, в котором погрузку груза на первый подъемный кран производят в результате осуществления режима работы регулируемой по высоте транспортной подвески второго подъемного крана, при котором уменьшают дорожный просвет второго подъемного крана во время погрузки этого груза, и посредством этого переносят вес второго подъемного крана на плечо двуплечего рычага, установленного на первом подъемном кране.

При этом, в указанных выше патентных документах: US 2015/0032252 A1, US 2015/0360865 A1, DE 102013110494 A1, RU 2450964 C2, US 5533284 А, не описан способ, в котором погрузку груза на первый мобильный робот производят в результате осуществления режима работы регулируемой по высоте транспортной подвески мобильной платформы второго мобильного робота, при котором уменьшают дорожный просвет мобильной платформы второго мобильного робота во время погрузки этого груза, и посредством этого переносят вес второго мобильного робота на плечо двуплечего рычага, установленного на мобильной платформе первого мобильного робота.

Из уровня техники не известен способ, в котором погрузку груза на первое транспортное средство производят в результате осуществления режима работы регулируемой по высоте транспортной подвески второго транспортного средства, при котором уменьшают дорожный просвет второго транспортного средства во время погрузки этого груза, и посредством этого переносят вес второго транспортного средства на плечо двуплечего рычага, установленного на первом транспортном средстве.

Раскрытие сущности изобретения Изобретением является новый способ перемещения тарно-штучных грузов на складе. Заявленный способ предназначен для осуществления перемещения тарно-штучных грузов (жестко закрепленных внутри контейнеров), не являющихся опасными и хрупкими, массой от 1 до 50 кг, габаритные размеры которых: длина, ширина, высота - от 10 до 25 см. Каждый контейнер содержит ручку, за которую этот контейнер поднимают. При этом ручка прикреплена к двум боковым стенкам контейнера. Габаритные размеры контейнеров (без учета ручки): длина, ширина, высота - от 30 до 35 см, высота контейнера (вместе с ручкой) - от 50 до 60 см. Для реализации заявленного изобретения используют два мобильных робота, конструкции которых имеют отличия друг от друга.

Первый мобильный робот используют, посредством автоматического функционирования этого робота, для отбора грузов из мест хранения и для транспортировки грузов в другие зоны склада, в том числе, в зону комплектации. Второй мобильный робот используют, посредством автоматического функционирования этого робота, для отбора грузов из мест хранения.

Каждый мобильный робот содержит:

- мобильную платформу, на которой размещают все остальные элементы мобильного робота, содержащую всенаправленный мобильный механизм колесного типа, содержащий тормозную систему;

- бортовой компьютер с подключенным устройством хранения информации;

- сетевое оборудование, предназначенное для подключения бортового компьютера в качестве узла компьютерной сети к беспроводной локальной компьютерной сети на основе технологии Wi-Fi;

- две опоры, предназначенные для установки на каждой из них по одной видеокамере;

- две видеокамеры, жестко закрепленные на опорах, при этом каждая видеокамера размещена на отдельной опоре, при этом эти видеокамеры направлены в сторону движения вперед мобильной платформы, на которой установлены эти две видеокамеры;

- источник энергии, предназначенный для обеспечения нормальной работы всех элементов мобильного робота.

Каждая мобильная платформа имеет возможность перемещения по ровной плоской сплошной горизонтальной поверхности. Верхняя часть каждой мобильной платформы представляет собой ровную плоскую поверхность. Каждая мобильная платформа содержит всенаправленный мобильный механизм колесного типа, содержащий тормозную систему, и который содержит соответствующую совокупность проприоцептивных датчиков, приводов и блоков управления приводами. Перемещениями каждой мобильной платформы управляют посредством осуществления управления всенаправленным мобильным механизмом. Всенаправленным мобильным механизмом управляют посредством получения, через каждый блок управления приводом, от бортового компьютера сигналов, представляющих параметры режимов работы соответствующего привода, и посредством осуществления работы привода в соответствии с получаемыми сигналами.

Каждый привод, каждый блок управления приводом, каждый проприоцептивный датчик установлены и подключены к источнику энергии, размещенному на соответствующей мобильной платформе. Каждый привод установлен с возможностью осуществления управления этим приводом посредством блока управления приводом. Каждый блок управления приводом установлен с возможностью получения сигналов от бортового компьютера, представляющих параметры режимов работы привода, и с возможностью управления работой привода, в соответствии с получаемыми сигналами. Каждый проприоцептивный датчик установлен с возможностью передачи на бортовой компьютер сигнала, представляющего результаты работы соответствующего привода, включенного в состав всенаправленного мобильного механизма.

Бортовой компьютер с подключенным устройством хранения информации установлен на мобильной платформе, при этом к бортовому компьютеру подключен всенаправленный мобильный механизм, подключены две видеокамеры, установленные на опорах, по одной на каждой из этих опор, с возможностью получения на бортовом компьютере изображений через эти две видеокамеры. Каждая видеокамера жестко прикреплена к соответствующей опоре. При этом подключение к бортовому компьютеру всенаправленного мобильного механизма осуществлено посредством подключения к бортовому компьютеру всех проприоцептивных датчиков и всех блоков управления приводами, которые содержат всенаправленный мобильный механизм. Бортовой компьютер установлен с возможностью передавать каждому блоку управления приводом сигналы, представляющие параметры режимов работы этого привода. Бортовой компьютер и подключенное к нему устройство хранения информации подключены к источнику энергии, размещенному на мобильной платформе.

На каждой мобильной платформе установлено сетевое оборудование, которое подключено к бортовому компьютеру и к источнику энергии, размещенному на мобильной платформе, и которое установлено с возможностью подключения бортового компьютера, посредством этого сетевого оборудования, в качестве узла компьютерной сети к беспроводной локальной компьютерной сети на основе технологии Wi-Fi.

На каждой мобильной платформе установлен источник энергии, предназначенный для обеспечения нормальной работы всех элементов мобильного робота, к которому подключены бортовой компьютер, устройство хранения информации, две видеокамеры, всенаправленный мобильный механизм мобильной платформы, все приводы, все блоки управления приводами, все проприоцептивные датчики, установленные во всенаправленном мобильном механизме, и подключено сетевое оборудование, предназначенное для подключения бортового компьютера, в качестве узла компьютерной сети, к беспроводной локальной компьютерной сети на основе технологии Wi-Fi.

На каждый бортовой компьютер с подключенным устройством хранения информации инсталлированы следующие специальные программы:

- операционная система реального времени;

- программное обеспечение встроенных систем реального времени, предназначенное для управления в режиме реального времени всенаправленным мобильным механизмом;

- программное обеспечение, предназначенное для реализации алгоритмов компьютерного зрения, в частности, для обработки в режиме реального времени изображений, распознавания определенных объектов по полученным изображениям этих объектов, определения пространственного расположения определенных объектов по полученным изображениям этих объектов, нахождения оценки скорости объекта по получаемым изображениям этого объекта, определения параметров траектории перемещения объекта в трехмерном пространстве, вычисления расстояния до объекта;

- специальные программы, посредством которых реализуют алгоритмы параллельных вычислений;

- специальную программу, посредством которой устанавливают и поддерживают системное время с осуществлением синхронизации с сервером точного времени.

Двуплечий рычаг и храповый механизм с электронным управлением установлены на неподвижной оси, установленной на специальной опоре, размещенной на мобильной платформе первого мобильного робота (при этом эта ось неподвижна относительно этой мобильной платформы, и эта ось параллельна верхней плоскости этой мобильной платформы). При этом двуплечий рычаг установлен с возможностью вращения вокруг этой неподвижной оси. При этом эта ось установлена так, что при расположении мобильной платформы первого мобильного робота при осуществлении отбора груза, эта ось предпочтительно расположена на высоте от 75 до 85 см от пола помещения склада. При этом высота контейнера вместе с ручкой меньше более, чем на 12 см, чем высота, на которой расположена ось симметрии неподвижной оси, вокруг которой вращают двуплечий рычаг, установленный на мобильной платформе первого мобильного робота. Двуплечий рычаг изготовлен в виде жесткого стержня. При этом длина длинного плеча этого двуплечего рычага, предпочтительно, не менее, чем в три раза больше, чем длина короткого плеча этого двуплечего рычага. Конец короткого плеча этого двуплечего рычага изготовлен в виде крюка, посредством которого осуществляют подъем груза. Конец длинного плеча этого двуплечего рычага имеет Т-образный вид. На опоре установлен ограничитель хода двуплечего рычага в виде выступа, посредством которого ограничивают угол поворота этого двуплечего рычага вокруг неподвижной оси так, что конец короткого плеча этого двуплечего рычага имеет возможность опускания вниз, посредством поворота двуплечего рычага на угол, ограничиваемый этим ограничителем хода двуплечего рычага. При этом масса короткого плеча двуплечего рычага превосходит массу длинного плеча двуплечего рычага на такую величину, что при осуществлении возможности свободного вращения этого рычага вокруг неподвижной оси, конец короткого плеча двуплечего рычага, под действием силы тяжести, опускается вниз до предела, ограниченного ограничителем хода двуплечего рычага, и конец длинного плеча двуплечего рычага поднимается вверх. При этом двуплечий рычаг и ограничитель хода двуплечего рычага изготовлены так, что высота контейнера без учета ручки меньше, чем минимальное расстояние от пола помещения склада до крюка, расположенного на коротком плече двуплечего рычага, когда конец короткого плеча этого рычага опущен вниз до предела, ограниченного ограничителем хода двуплечего рычага (при расположении мобильной платформы первого мобильного робота при осуществлении отбора груза). Храповый механизм с электронным управлением содержит блок управления. Храповый механизм подключен к бортовому компьютеру первого мобильного робота (с возможностью управления его работой посредством этого бортового компьютера), и к источнику энергии, установленному на мобильной платформе первого мобильного робота (с возможностью обеспечения нормальной работы этого храпового механизма). При этом возможны два режима работы храпового механизма: рабочий режим, обеспечивающий возможность вращения двуплечего рычага в вертикальной плоскости вокруг неподвижной оси только в одну сторону (так, что конец короткого плеча двуплечего рычага имеет возможность подниматься вверх), и режим выключения храпового механизма, при котором двуплечий рычаг имеет возможность свободно вращаться в вертикальной плоскости вокруг неподвижной оси в пределах, установленных ограничителем хода двуплечего рычага.

Нижняя плоскость днища мобильной платформы второго мобильного робота изготовлена в виде жесткой плоской шероховатой поверхности. На мобильной платформе второго мобильного робота установлена электронно-управляемая регулируемая по высоте транспортная подвеска с обеспечением независимого подвешивания каждого колеса этой мобильной платформы. В начальном расположении второго мобильного робота нижнюю плоскость днища мобильной платформы этого робота располагают параллельно верхней плоскости пола помещения склада за счет осуществления работы этой электронно-управляемой регулируемой по высоте транспортной подвески. Эта подвеска установлена с возможностью увеличения и с возможностью уменьшения дорожного просвета мобильной платформы второго мобильного робота. При этом увеличение дорожного просвета этой мобильной платформы осуществляют за счет работы этой транспортной подвески, посредством одновременного перемещения, относительно этой мобильной платформы, всех колес мобильной платформы с одинаковой скоростью и на одинаковое расстояние перпендикулярно нижней плоскости днища этой мобильной платформы, в сторону от этой мобильной платформы. При этом уменьшение дорожного просвета этой мобильной платформы осуществляют за счет работы этой транспортной подвески, посредством одновременного перемещения, относительно этой мобильной платформы, всех колес мобильной платформы с одинаковой скоростью и на одинаковое расстояние перпендикулярно нижней плоскости днища этой мобильной платформы, в сторону к этой мобильной платформе. При этом, эта электронно-управляемая регулируемая по высоте транспортная подвеска подключена к бортовому компьютеру второго мобильного робота (с возможностью управления ее работой посредством этого бортового компьютера), и к источнику энергии, установленному на мобильной платформе второго мобильного робота (с возможностью обеспечения нормальной работы этой электронно-управляемой регулируемой по высоте транспортной подвески). Посредством программирования блока управления этой подвески устанавливают максимальную высоту подъема этой мобильной платформы и минимальную высоту опускания этой мобильной платформы. При этом максимальную высоту подъема мобильной платформы устанавливают посредством задания максимального расстояния, на котором возможно одновременно расположить центры всех колес этой мобильной платформы (за счет осуществления работы этой транспортной подвески) от нижней поверхности днища этой мобильной платформы. При этом минимальную высоту опускания мобильной платформы устанавливают посредством задания минимального расстояния, на котором возможно одновременно расположить центры всех колес этой мобильной платформы (за счет осуществления работы этой транспортной подвески) от нижней поверхности днища этой мобильной платформы. При этом максимальной высоты подъема мобильной платформы достигают посредством одновременного перемещения (за счет осуществления работы этой транспортной подвески), относительно этой мобильной платформы, всех колес этой мобильной платформы с одинаковой скоростью и на максимально возможное расстояние от днища этой мобильной платформы, перпендикулярно нижней плоскости днища этой мобильной платформы, в сторону от этой мобильной платформы. При этом минимальной высоты опускания мобильной платформы достигают посредством одновременного перемещения (за счет осуществления работы этой транспортной подвески), относительно этой мобильной платформы, всех колес этой мобильной платформы с одинаковой скоростью и на минимально возможное расстояние до днища этой мобильной платформы, перпендикулярно нижней плоскости днища этой мобильной платформы, в сторону к этой мобильной платформе. При этом максимальная высота подъема мобильной платформы установлена так, чтобы при расположении этой мобильной платформы, соответствующем установленной максимальной высоте подъема мобильной платформы, днище этой мобильной платформы могло быть расположено над длинным плечом двуплечего рычага, установленного на мобильной платформе первого мобильного робота, при том условии, что конец короткого плеча двуплечего рычага опущен вниз, до предела, ограниченного ограничителем хода двуплечего рычага. При этом минимальная высота опускания мобильной платформы установлена так, чтобы при расположении этой мобильной платформы, соответствующем установленной минимальной высоте опускания мобильной платформы, нижняя плоскость днища этой мобильной платформы могла быть расположена в одной горизонтальной плоскости с осью симметрии неподвижной оси, вокруг которой вращают двуплечий рычаг, установленный на мобильной платформе первого мобильного робота.

Управление работой этой подвески осуществляют посредством передачи сигнала, представляющего параметры режима работы этой подвески, от бортового компьютера на блок управления этой подвески. Возможны два режима работы подвески: режим подъема мобильной платформы второго мобильного робота из текущего расположения в расположение, соответствующее установленной максимальной высоте подъема мобильной платформы, и режим опускания мобильной платформы второго мобильного робота из текущего расположения в расположение, соответствующее установленной минимальной высоте опускания мобильной платформы.

При этом отношение массы контейнера с грузом к массе второго мобильного робота меньше, чем отношение длины длинного плеча двуплечего рычага к длине короткого плеча двуплечего рычага. При этом грузоподъемность первого мобильного робота превышает суммарную массу второго мобильного робота и массу контейнера с грузом.

Помещение для склада выбирают одноэтажным, и при этом этот склад имеет, в частности, следующие складские зоны: зону хранения, зону комплектации, которые устанавливают не пересекающимися между собой. Пол помещения склада делают так, что верхняя плоскость пола помещения склада выполнена в виде ровной плоской горизонтальной сплошной поверхности. Освещение в помещении для склада выполняют в соответствии со стандартом: ГОСТ ИСО 8995-2002. Принципы зрительной эргономики. Освещение рабочих систем внутри помещений. - Введ. 2004-01-01. - М.: ИПК Издательство стандартов, 2003. - 32 с. В зоне хранения создают проезд для внутрискладских средств механизации. Мобильные роботы используют в качестве внутрискладских средств механизации, в качестве подъемно-транспортного оборудования, содержащего грузозахватные приспособления. Хранение грузов осуществляют посредством напольного хранения, при котором грузы размещают в контейнерах, содержащих ручки. При этом, эти контейнеры располагают на полу помещения склада в один ярус.

Задают глобальную систему координат. Глобальную систему координат OXYZ задают ортогональной, правоориентированной, и задают так, что начало глобальной системы координат выбирают принадлежащим верхней плоскости пола помещения склада. При этом, плоскость OXY содержит верхнюю горизонтальную плоскость пола помещения этого склада, ось OZ направлена вертикально вверх, перпендикулярно к плоскости OXY, оси ОХ и OY принадлежат плоскости OXY и взаимно перпендикулярны. Задают систему координат каждой видеокамеры. Каждую систему координат каждой видеокамеры задают ортогональной, правоориентированной, и задают так, что единичный вектор, задающий направление третьей оси этой системы координат, расположен на оптической оси видеокамеры и направлен в сторону объекта видеосъемки, и единичный вектор, задающий направление первой оси этой системы координат, перпендикулярен единичному вектору, задающему направление третьей оси этой системы координат. При этом, начало системы координат видеокамеры выбирают принадлежащим поверхности корпуса видеокамеры, в точке пересечения этой поверхности и оптической оси этой видеокамеры. Задают систему координат каждой мобильной платформы. Систему координат каждой мобильной платформы задают ортогональной, правоориентированной, и задают так, что единичный вектор, задающий направление первой оси этой системы координат, направлен в сторону движения вперед этой мобильной платформы, единичный вектор, задающий направление третьей оси этой системы координат, направлен вертикально вверх от мобильной платформы, при этом началом системы координат мобильной платформы выбирают исходную точку мобильной платформы. Эти параметры глобальной системы координат, системы координат каждой видеокамеры, системы координат каждой мобильной платформы определяют с использованием оборудования, которое содержат мобильные роботы и пункт управления, и эти параметры размещают на компьютере пункта управления и на бортовых компьютерах мобильных роботов, на соответствующих устройствах хранения информации.

Локализацию мобильного робота (то есть распознавание расположения мобильного робота, включающего расположение мобильной платформы, двух видеокамер, по отношению к глобальной системе координат) в определенный момент времени осуществляют, с помощью специальных программ, посредством автоматического функционирования этого робота с осуществлением счисления пути, с применением сочетания датчиков, при котором используют данные, получаемые на бортовом компьютере этого мобильного робота, от проприоцептивных датчиков, установленных на этом мобильном роботе, и при котором используют изображения, получаемые от двух видеокамер, размещенных на мобильной платформе этого мобильного робота. При этом локализацию мобильного робота осуществляют непрерывно, посредством использования специальных программ, посредством которых реализуют алгоритмы параллельных вычислений, и посредством использования специальных программ, посредством которых реализуют алгоритмы компьютерного зрения.

Параметры расположения видеокамеры в каждый определенный момент времени представляют собой упорядоченную последовательность девяти чисел, где первые три числа - это координаты начала системы координат видеокамеры, вычисленные в глобальной системе координат, следующие три числа - это координаты единичного вектора, расположенного на оптической оси видеокамеры и направленного в сторону объекта видеосъемки, вычисленные в глобальной системе координат, остальные три числа - это координаты единичного вектора первой оси системы координат видеокамеры, вычисленные в глобальной системе координат. Эти параметры расположения видеокамеры определяют с использованием оборудования, которое содержит соответствующий мобильный робот, и эти параметры размещают на компьютере пункта управления и на бортовом компьютере соответствующего мобильного робота, на соответствующих устройствах хранения информации.

Параметры расположения мобильной платформы мобильного робота в каждый определенный момент времени представляют собой упорядоченную последовательность шести чисел, где первые три числа - это координаты начала системы координат мобильной платформы, вычисленные в глобальной системе координат, остальные три числа - это координаты единичного вектора первой оси системы координат мобильной платформы, вычисленные в глобальной системе координат. При этом начало системы координат мобильной платформы устанавливают принадлежащим верхней поверхности этой мобильной платформы. Эти параметры расположения мобильной платформы мобильного робота определяют с использованием оборудования, которое содержит соответствующий мобильный робот, и эти параметры размещают на компьютере пункта управления и на бортовом компьютере соответствующего мобильного робота, на соответствующих устройствах хранения информации.

Параметры расположения мобильной платформы мобильного робота в определенный момент времени определяют, с помощью специальных программ, с осуществлением счисления пути, с применением сочетания датчиков, и посредством использования:

- данных, получаемых на бортовом компьютере в виде сигналов от проприоцептивных датчиков, установленных в этой мобильной платформе;

- параметров расположения мобильной платформы мобильного робота, в моменты времени, предшествующие этому определенному моменту времени, и которые были определены ранее;

- параметров расположений двух видеокамер, установленных на этой мобильной платформе, и вычисленных в системе координат мобильной платформы, и в глобальной системе координат;

- изображений, которые получают через две видеокамеры, установленные на мобильной платформе этого мобильного робота, и совокупности специальных программ, посредством которых реализуют алгоритмы компьютерного зрения.

Для каждого места хранения на полу склада определяют, посредством обмера этого места хранения, с использованием специальных программ и специального оборудования, в частности, например, с использованием 3D-сканера, следующие параметры, соответствующие этому месту хранения (в пунктах от (а) до (ж)), и эти параметры определяют с использованием оборудования, которое содержат мобильные роботы и пункт управления, и эти параметры размещают на компьютере пункта управления и на бортовых компьютерах мобильных роботов, на соответствующих устройствах хранения информации:

(а) адрес места хранения, по которому однозначно определяют это место хранения на этом складе тарно-штучных грузов;

(б) координаты четырех точек, принадлежащих верхней плоскости пола помещения склада, вычисленные в глобальной системе координат, которые задают наибольший по площади прямоугольник, который можно разместить целиком на этом месте хранения;

(в) координаты точки (вычисленные в глобальной системе координат), принадлежащей верхней плоскости пола помещения склада, которую предпочтительно выбирают для размещения контейнера, в котором размещают груз, так, что ортогональная проекция начала системы координат этого контейнера на верхнюю плоскость пола помещения склада совпадает с этой точкой;

(г) параметры расположения мобильной платформы первого мобильного робота при осуществлении отбора груза из этого места хранения посредством первого мобильного робота, в которое перемещают эту мобильную платформу (при котором крюк, расположенный на конце короткого плеча двуплечего рычага, помещают в пространство между ручкой контейнера и верхней частью контейнера), то есть координаты начала системы координат мобильной платформы первого мобильного робота, вычисленные в глобальной системе координат, и координаты единичного вектора первой оси системы координат мобильной платформы первого мобильного робота, вычисленные в глобальной системе координат, и которые устанавливают при осуществлении отбора груза из этого места хранения, и которые не изменяют на протяжении всей операции отбора груза;

(д) параметры расположения двух видеокамер, размещенных на мобильной платформе первого мобильного робота, при которых изображения, получаемые через эти две видеокамеры (во время операции отбора груза из этого места хранения), содержат изображение этого места хранения, и которые вычисляют экспериментально, с применением специальных программ, посредством которых реализуют алгоритмы компьютерного зрения, и с применением программного обеспечения встроенных систем реального времени, предназначенного для управления в режиме реального времени всенаправленным мобильным механизмом;

(е) параметры расположения мобильной платформы второго мобильного робота, при осуществлении отбора груза из этого места хранения посредством второго мобильного робота, в которое перемещают эту мобильную платформу (при котором днище этой мобильной платформы располагают над длинным плечом рычага, установленным на мобильной платформе первого мобильного робота), то есть координаты начала системы координат мобильной платформы второго мобильного робота, вычисленные в глобальной системе координат, и координаты единичного вектора первой оси системы координат мобильной платформы второго мобильного робота, вычисленные в глобальной системе координат, и которые устанавливают при осуществлении отбора груза из этого места хранения, и которые соответствуют началу операции отбора груза;

(ж) параметры системы координат этого места хранения, то есть координаты начала системы координат этого места хранения, вычисленные в глобальной системе координат, и координаты трех единичных векторов, задающих направления трех координатных осей системы координат этого места хранения, вычисленные в глобальной системе координат.

Для второго мобильного робота определяют следующие параметры расположения второго мобильного робота при осуществлении режима стоянки, в которое временно перемещают этот мобильный робот после осуществления отбора груза из места хранения:

- координаты начала системы координат мобильной платформы второго мобильного робота, вычисленные в глобальной системе координат, и координаты единичного вектора первой оси системы координат мобильной платформы второго мобильного робота, вычисленные в глобальной системе координат, и которые устанавливают при осуществлении режима стоянки второго мобильного робота.

В частности, в зоне комплектации размещают контейнер, предназначенный для размещения в него грузов, перемещенных в зону комплектации посредством первого мобильного робота. При этом толщина дна этого контейнера не превышает 2 мм, высота этого контейнера не превышает высоту контейнера (без учета ручки), предназначенного для размещения и транспортировки груза. При этом в зоне комплектации определяют следующие параметры расположения первого мобильного робота при осуществлении разгрузки грузов посредством первого мобильного робота, и в которое перемещают этот мобильный робот, и эти параметры определяют с использованием оборудования, которое содержит первый мобильный робот, и которые вычисляют экспериментально, с использованием видеозаписи осуществления разгрузки грузов, с применением специальных программ, посредством которых реализуют алгоритмы компьютерного зрения, и эти параметры размещают на компьютере пункта управления и на бортовом компьютере первого мобильного робота, на соответствующих устройствах хранения информации:

- координаты начала системы координат мобильной платформы первого мобильного робота, вычисленные в глобальной системе координат, и координаты единичного вектора первой оси системы координат мобильной платформы первого мобильного робота, вычисленные в глобальной системе координат, и которые устанавливают при осуществлении разгрузки груза, и которые соответствуют началу операции разгрузки груза, и которые устанавливают так, чтобы при осуществлении режима выключения храпового механизма, контейнер с грузом, под действием силы тяжести, перемещался в контейнер, предназначенный для размещения грузов, перемещенных в зону комплектации.

Для мобильных роботов создают проезд, предназначенный для перемещения мобильных роботов при осуществлении отбора грузов из мест хранения и для перемещения первого мобильного робота при транспортировки грузов из зоны хранения в другую зону склада, в частности, в зону комплектации. При этом ширину этого проезда устанавливают не меньшей, чем утроенное максимальное значение из двух величин: ширины мобильной платформы первого мобильного робота и ширины мобильной платформы второго мобильного робота. Предпочтительно, этот проезд создают в виде ориентированного простого двумерного многоугольника, расположенного в плоскости OXY глобальной системы координат, посредством задания вершин простой ломаной линии, которая представляет собой границу этого многоугольника. Эту простую ломаную линию задают посредством упорядоченной последовательности чисел, которые представляют собой координаты вершин этой простой ломаной линии, вычисленные в глобальной системе координат, и которые записаны в соответствии с порядком обхода вершин этого ориентированного простого двумерного многоугольника. При этом эта упорядоченная последовательность чисел представляет собой параметры проезда для мобильных роботов. При этом задают параметры линий возможных перемещений мобильных платформ первого и второго мобильных роботов по соответствующему проезду, которые предпочтительно задают в виде ломаных линий, лежащих на плоскости OXY глобальной системы координат, которые представляют собой линии возможных перемещений ортогональной проекции начала координат соответствующей мобильной платформы на плоскость OXY глобальной системы координат, при перемещениях этой мобильной платформы. При этом каждую такую ломаную линию задают в виде упорядоченной последовательности координат точек, вычисленных в глобальной системе координат, лежащих на плоскости OXY глобальной системы координат, и которые записаны в соответствии с порядком обхода вершин этой ломаной линии. При этом эта упорядоченная последовательность чисел представляет собой параметры соответствующей линии возможного перемещения мобильного робота по этому проезду.

При этом параметры проезда, предназначенного для перемещений мобильных роботов и параметры линий возможных перемещений мобильных роботов по этому проезду определяют с использованием оборудования, которое содержат мобильные роботы и пункт управления, и эти параметры размещают на компьютере пункта управления и на бортовых компьютерах мобильных роботов, на соответствующих устройствах хранения информации.

Для осуществления перемещения тарно-штучных грузов на складе используют пункт управления. Пункт управления содержит компьютер, с подключенным устройством ввода, устройством хранения информации, и беспроводным сетевым оборудованием, предназначенным для подключения этого компьютера в качестве узла компьютерной сети к беспроводной локальной компьютерной сети на основе технологии Wi-Fi. Пункт управления размещают в помещении склада тарно-штучных грузов, вне зоны хранения и вне зоны комплектации склада тарно-штучных грузов, и вне проезда, предназначенного для перемещения мобильных роботов.

На компьютер пункта управления с подключенным устройством хранения информации инсталлированы следующие специальные программы:

- операционная система реального времени;

- специальная программа, посредством которой устанавливают и поддерживают системное время с осуществлением синхронизации с сервером точного времени;

- специальные программы, посредством которых реализуют алгоритмы параллельных вычислений.

Заявленный способ перемещения тарно-штучных грузов на складе, при котором внутрискладские перемещения грузов, размещенных в контейнерах, содержащих ручки, осуществляют посредством использования двух мобильных роботов, каждый из которых содержит мобильную платформу, содержащую всенаправленный мобильный механизм колесного типа и транспортную подвеску с обеспечением независимого подвешивания для каждого колеса, в режиме автоматического функционирования этих роботов, отличается от известных способов тем, что при погрузке контейнера с грузом на первый мобильный робот эти мобильные роботы располагают так, что днище мобильной платформы второго мобильного робота расположено над длинным плечом двуплечего рычага, и крюк, расположенный на конце короткого плеча двуплечего рычага, помещен в пространство между верхней частью контейнера с грузом и ручкой этого контейнера, при этом отношение массы контейнера с грузом к массе второго мобильного робота меньше, чем отношение длины длинного плеча двуплечего рычага к длине короткого плеча двуплечего рычага, при этом погрузку контейнера с грузом на первый мобильный робот осуществляют посредством приведения в действие двуплечего рычага, которое осуществляют посредством воздействия днища мобильной платформы второго мобильного робота на длинное плечо двуплечего рычага посредством опускания мобильной платформы второго мобильного робота за счет работы транспортной подвески мобильной платформы второго мобильного робота, и перемещение контейнера с грузом осуществляют на первом мобильном роботе, при этом удерживание контейнера с грузом на первом мобильном роботе осуществляют посредством приведения в действие храпового механизма, и при этом разгрузку контейнера с грузом с первого мобильного робота осуществляют посредством выключения храпового механизма. При этом предпочтительно используют такой двуплечий рычаг, чтобы длина длинного плеча этого двуплечего рычага была не менее, чем в три раза длиннее, чем длина короткого плеча этого двуплечего рычага.

Перемещение мобильного робота в заданное расположение (которое задано программой задач) посредством автоматического функционирования этого робота осуществляют следующим образом. Сначала на бортовом компьютере, с помощью специальных программ, осуществляют локализацию этого мобильного робота посредством автоматического функционирования этого робота. Затем на бортовом компьютере мобильного робота, с помощью специальных программ, определяют последовательности режимов работы всех приводов, установленных во всенаправленном мобильном механизме мобильной платформы этого мобильного робота, посредством осуществления которых осуществляют перемещение мобильной платформы этого мобильного робота в заданное расположение в соответствии с определенными линиями возможных перемещений мобильной платформы этого мобильного робота по определенному проезду.

Перед размещением грузов в зоне хранения, каждый груз помещают в отдельный контейнер, предназначенный для размещения и транспортировки груза. При этом каждый груз предпочтительно жестко закрепляют внутри контейнера так, чтобы центр масс груза был расположен наиболее близко к центру масс контейнера. При этом определяют наименования грузов, подлежащих хранению на этом складе тарно-штучных грузов. Каждый контейнер содержит ручку, за которую этот контейнер поднимают. При этом ручка прикреплена к двум боковым стенкам контейнера. При этом используют одинаковые контейнеры. Для каждого контейнера, с использованием обмера контейнера, и, при необходимости, с использованием 3D-сканера, определяют следующие параметры этого контейнера, и эти параметры определяют с применением специальных программ, посредством которых реализуют алгоритмы компьютерного зрения, и эти параметры размещают на компьютере пункта управления и на бортовых компьютерах мобильных роботов, на соответствующих устройствах хранения информации:

- наименование груза, размещенного в этом контейнере;

- массу контейнера вместе с содержащимся в нем грузом;

- параметры системы координат контейнера, при этом началом системы координат контейнера выбирают центр масс этого контейнера, и выбирают направления трех координатных осей этой системы координат контейнера;

- параметры трехмерной модели (по-другому называемой 3D-моделью) контейнера.

Затем контейнеры с грузами вручную размещают в местах хранения. При этом каждый контейнер размещают так, что его ручка расположена перпендикулярно направлению движения вперед мобильной платформы первого мобильного робота при осуществлении отбора груза из этого места хранения. Информацию о наименовании размещенных грузов и соответствующих им адресах мест хранения размещают в компьютере пункта управления на устройстве хранения информации, с применением программирования ручного ввода данных, с использованием устройства ввода. Затем выполняют обмер помещения склада тарно-штучных грузов (вместе с содержимым этого помещения), выполняют построение трехмерной модели помещения этого склада (вместе с содержимым этого помещения) и определяют параметры этой трехмерной модели, посредством использования 3D-сканера. Информацию, которая содержит параметры этой трехмерной модели, размещают в компьютере пункта управления на устройстве хранения информации, посредством использования устройства ввода. Для каждого места хранения на полу склада определяют параметры, соответствующие этому месту хранения. Для каждого контейнера, который размещают в месте хранения, определяют параметры этого контейнера.

Затем определяют параметры проезда для первого и второго мобильных роботов. Определяют параметры линий возможных перемещений мобильных платформ первого и второго мобильных роботов по этому проезду. Для зоны комплектации, по отношению к глобальной системе координат, определяют параметры расположения первого мобильного робота при осуществлении разгрузки грузов посредством первого мобильного робота. Для второго мобильного робота определяют параметры расположения второго мобильного робота при осуществлении режима стоянки.

Перед началом перемещения грузов на складе, сначала осуществляют режим выключения храпового механизма, установленного на мобильной платформе первого мобильного робота. В результате этого, под действием силы тяжести, конец короткого плеча двуплечего рычага опускается вниз до предела, ограниченного ограничителем хода двуплечего рычага. Затем осуществляют рабочий режим работы этого храпового механизма посредством автоматического функционирования первого мобильного робота. Затем осуществляют режим работы подвески мобильной платформы второго мобильного робота, посредством которого осуществляют подъем мобильной платформы второго мобильного робота из текущего расположения в расположение, соответствующее установленной максимальной высоте подъема мобильной платформы. Затем размещают первый и второй мобильные роботы в проезде, предназначенном для перемещений этих мобильных роботов. При этом информацию, представляющую параметры начального расположения мобильных роботов, размещают в компьютере пункта управления на устройстве хранения информации, посредством использования устройства ввода. Затем осуществляют функционирование беспроводной локальной компьютерной сети на основе технологии Wi-Fi, к которой подключают, в качестве узлов компьютерной сети, компьютер пункта управления и бортовые компьютеры первого и второго мобильных роботов. При этом, с помощью специальных программ, устанавливают и непрерывно поддерживают системное время с осуществлением синхронизации с сервером точного времени на компьютере пункта управления и бортовых компьютерах первого и второго мобильных роботов, в режиме автоматического функционирования этих роботов, с использованием специальных программ, посредством которых реализуют алгоритмы параллельных вычислений. При этом в качестве сервера точного времени устанавливают компьютер пункта управления. Затем всю информацию, относящуюся к этому складу, размещенную в компьютере пункта управления на устройстве хранения информации, передают через беспроводную локальную компьютерную сеть на основе технологии Wi-Fi от компьютера пункта управления на бортовые компьютеры первого и второго мобильных роботов.

Отбор грузов из мест хранения и перемещение их в другую зону склада, в частности, в зону комплектации осуществляют следующим образом. На компьютере пункта управления, с применением программирования ручного ввода данных, с использованием устройства ввода, вводят наименование груза, который будут отбирать из места хранения и перемещать в зону комплектации. Затем на компьютере пункта управления, с помощью специальных программ, в режиме автоматического функционирования этого пункта управления, по этому наименованию груза находят хотя бы один адрес места хранения груза с этим наименованием, и передают, в режиме автоматического функционирования этого пункта управления, этот адрес на бортовые компьютеры первого и второго мобильных роботов через беспроводную локальную компьютерную сеть на основе технологии Wi-Fi.

Затем на бортовых компьютерах первого и второго мобильных роботов, посредством их автоматического функционирования, через беспроводную локальную компьютерную сеть на основе технологии Wi-Fi, получают адрес места хранения, из которого будут отбирать груз.

Затем на бортовых компьютерах первого и второго мобильных роботов, посредством их автоматического функционирования, определяют:

- параметры этого места хранения;

- параметры контейнера, размещенного в этом месте хранения. Затем на бортовом компьютере первого мобильного робота, посредством его автоматического функционирования, определяют:

- параметры линий, вдоль которых будут перемещать мобильную платформу первого мобильного робота по соответствующему проезду для перемещения: а) из текущего расположения первого мобильного робота в расположение при осуществлении отбора этого груза из этого места хранения, б) из расположения первого мобильного робота при осуществлении отбора этого груза из этого места хранения в расположение при осуществлении разгрузки этого груза, отобранного из этого места хранения.

Затем на бортовом компьютере второго мобильного робота, посредством его автоматического функционирования, определяют:

- параметры линий, вдоль которых будут перемещать мобильную платформу второго мобильного робота по соответствующему проезду для перемещения: а) из текущего расположения второго мобильного робота в расположение при осуществлении отбора этого груза из этого места хранения, б) из расположения второго мобильного робота при осуществлении отбора этого груза в расположение при осуществлении режима стоянки второго мобильного робота.

Отбор груза посредством автоматического функционирования первого и второго мобильных роботов осуществляют следующим образом. Сначала первый мобильный робот, посредством его автоматического функционирования, перемещают (по проезду, вдоль соответствующей линии) в расположение при осуществлении отбора груза, размещенного в этом месте хранения. В результате этого перемещения крюк, расположенный на конце короткого плеча двуплечего рычага, помещают в пространство между ручкой контейнера и верхней частью контейнера, в котором размещен этот груз. Затем через две видеокамеры, размещенные на мобильной платформе первого мобильного робота, получают изображения этого места хранения, и, следовательно, изображение контейнера, который размещен в этом месте хранения. При этом бортовой компьютер первого мобильного робота, с помощью специальных программ, настраивают, посредством автоматического функционирования первого мобильного робота, на получение изображений от двух видеокамер, размещенных на мобильной платформе первого мобильного робота, и на обработку полученных изображений для распознавания контейнера и его реального пространственного расположения, с помощью специальных программ, посредством которых реализуют алгоритмы компьютерного зрения. Затем, на бортовом компьютере первого мобильного робота получают изображения короткого плеча двуплечего рычага, этого места хранения и контейнера, размещенного в этом месте хранения, и распознают этот контейнер и его пространственное расположение, и распознают короткое плечо двуплечего рычага и его пространственное расположение. В случае, если крюк, расположенный на конце короткого плеча двуплечего рычага, помещен в пространство между ручкой и верхней частью контейнера, то включают тормозную систему мобильной платформы первого мобильного робота и передают сигнал от бортового компьютера первого мобильного робота на бортовой компьютер второго мобильного робота (через беспроводную локальную компьютерную сеть на основе технологии Wi-Fi) для осуществления погрузки груза с применением второго мобильного робота.

Затем второй мобильный робот, посредством его автоматического функционирования, перемещают (по проезду, вдоль соответствующей линии) в расположение при осуществлении отбора груза, размещенного в этом месте хранения, при котором днище мобильной платформы второго мобильного робота расположено над длинным плечом двуплечего рычага, установленного на мобильной платформе первого мобильного робота. Затем включают тормозную систему мобильной платформы второго мобильного робота, посредством его автоматического функционирования. Затем осуществляют режим работы транспортной подвески (мобильной платформы второго мобильного робота), посредством которого осуществляют опускание мобильной платформы второго мобильного робота из текущего расположения в расположение, соответствующее установленной минимальной высоте опускания мобильной платформы. Это приводит к тому, что уменьшается дорожный просвет мобильной платформы второго мобильного робота и вес этого мобильного робота переносится на длинное плечо двуплечего рычага. В результате этого конец короткого плеча двуплечего рычага поднимается вверх и крюк зацепляется за ручку контейнера, и контейнер вместе с грузом отрывается крюком от пола помещения склада. При этом храповый механизм, который в это время работает в рабочем режиме, препятствует опусканию поднятого груза.

Затем осуществляют режим работы транспортной подвески (мобильной платформы второго мобильного робота), посредством которого осуществляют подъем платформы второго мобильного робота из текущего расположения в расположение, соответствующее установленной максимальной высоте подъема мобильной платформы.

Затем отключают тормозную систему мобильной платформы второго мобильного робота, посредством его автоматического функционирования. Затем второй мобильный робот перемещают (по проезду, вдоль соответствующей линии), посредством его автоматического функционирования, в расположение при осуществлении режима стоянки второго мобильного робота.

Затем отключают тормозную систему мобильной платформы первого мобильного робота, посредством его автоматического функционирования. После этого первый мобильный робот, посредством его автоматического функционирования, вместе с удерживаемым грузом, перемещают (по проезду, вдоль соответствующей линии) в другую зону склада, в частности, в зону комплектации, в расположение при осуществлении разгрузки грузов в контейнер, посредством первого мобильного робота. Затем осуществляют разгрузку груза в контейнер, предназначенный для размещения в него грузов, перемещенных в зону комплектации, посредством осуществления режима выключения храпового механизма, установленного на мобильной платформе первого мобильного робота, посредством автоматического функционирования первого мобильного робота. При этом конец короткого плеча двуплечего рычага, под действием силы тяжести, опускается вниз до предела, ограниченного ограничителем хода двуплечего рычага. В результате этого контейнер с грузом размещается в контейнере, предназначенном для размещения в него грузов, перемещенных в зону комплектации. На этом перемещение этого груза из зоны хранения в другую зону склада, в частности, в зону комплектации завершают.

Технический результат, на достижение которого направлено заявляемое изобретение, заключается в обеспечении погрузки тарно-штучных грузов на мобильный робот, перемещения тарно-штучных грузов на мобильном роботе и разгрузки тарно-штучных грузов с мобильного робота.

Этот технический результат заявленного способа перемещения тарно-штучных грузов на складе достигается тем, что внутрискладские перемещения грузов, размещенных в контейнерах, содержащих ручки, осуществляют посредством погрузки контейнера с грузом на мобильный робот, перемещения контейнера с грузом на мобильном роботе, разгрузки контейнера с грузом с мобильного робота, посредством использования двух мобильных роботов, каждый из которых содержит мобильную платформу, содержащую всенаправленный мобильный механизм колесного типа и транспортную подвеску с обеспечением независимого подвешивания для каждого колеса, в режиме автоматического функционирования этих роботов, при этом грузоподъемность первого мобильного робота превышает суммарную массу второго мобильного робота и массу контейнера с грузом, при этом на мобильной платформе первого мобильного робота установлены двуплечий рычаг и храповый механизм, при этом храповый механизм установлен с возможностью приведения в действие этого храпового механизма, при котором возможен поворот двуплечего рычага только в одну сторону так, что конец короткого плеча двуплечего рычага имеет возможность подъема, при этом храповый механизм установлен с возможностью выключения этого храпового механизма, при котором двуплечий рычаг имеет возможность свободного вращения вокруг оси, на которой установлен этот двуплечий рычаг, и на мобильной платформе второго мобильного робота установлена транспортная подвеска с возможностью опускания этой мобильной платформы за счет одновременного перемещения относительно этой мобильной платформы всех колес этой мобильной платформы с одинаковой скоростью и на одинаковое расстояние перпендикулярно нижней плоскости днища этой мобильной платформы в сторону к этой мобильной платформе, при этом эта транспортная подвеска установлена с возможностью подъема мобильной платформы второго мобильного робота за счет одновременного перемещения относительно этой мобильной платформы всех колес этой мобильной платформы с одинаковой скоростью и на одинаковое расстояние перпендикулярно нижней плоскости днища этой мобильной платформы в сторону от этой мобильной платформы, и при погрузке контейнера с грузом на первый мобильный робот эти мобильные роботы располагают так, что днище мобильной платформы второго мобильного робота расположено над длинным плечом двуплечего рычага, и крюк, расположенный на конце короткого плеча двуплечего рычага, помещен в пространство между верхней частью контейнера с грузом и ручкой этого контейнера, при этом отношение массы контейнера с грузом к массе второго мобильного робота меньше, чем отношение длины длинного плеча двуплечего рычага к длине короткого плеча двуплечего рычага, при этом погрузку контейнера с грузом на первый мобильный робот осуществляют посредством приведения в действие двуплечего рычага, которое осуществляют посредством воздействия днища мобильной платформы второго мобильного робота на длинное плечо двуплечего рычага посредством опускания мобильной платформы второго мобильного робота за счет работы транспортной подвески мобильной платформы второго мобильного робота, и перемещение контейнера с грузом осуществляют на первом мобильном роботе, при этом удерживание контейнера с грузом на первом мобильном роботе осуществляют посредством приведения в действие храпового механизма, и при этом разгрузку контейнера с грузом с первого мобильного робота осуществляют посредством выключения храпового механизма.

Краткое описание чертежей

На фигурах схематично изображено:

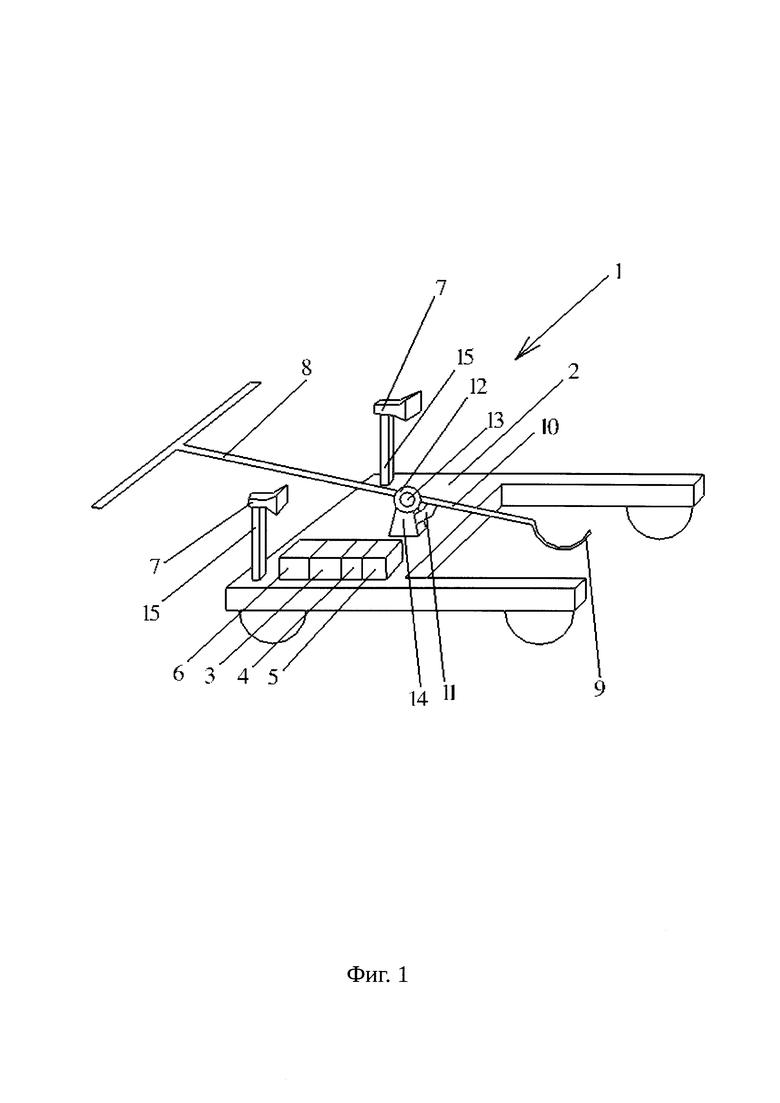

Фигура 1: вид первого мобильного робота.

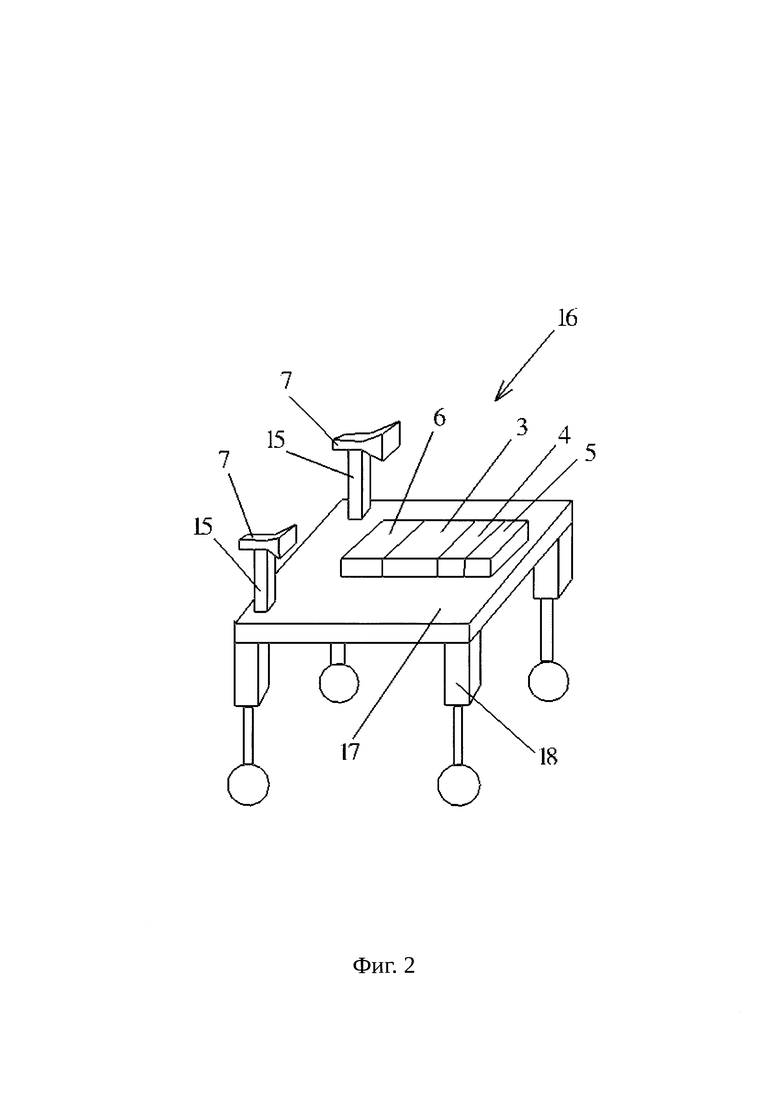

Фигура 2: вид второго мобильного робота.

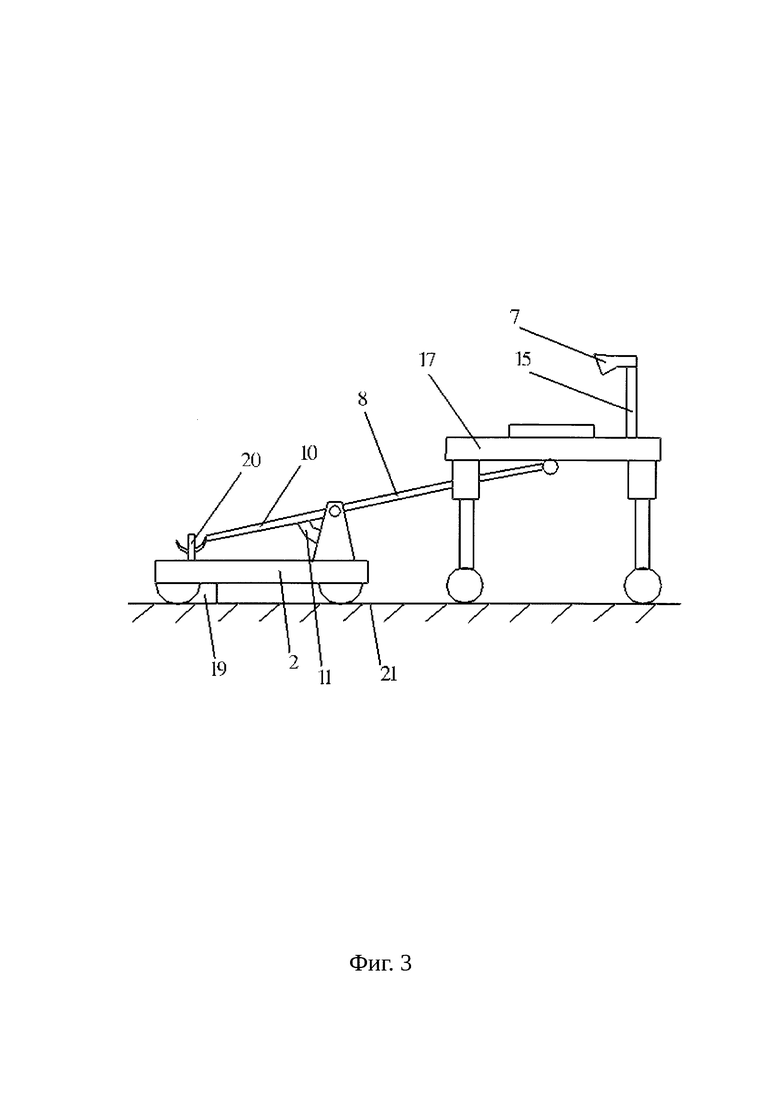

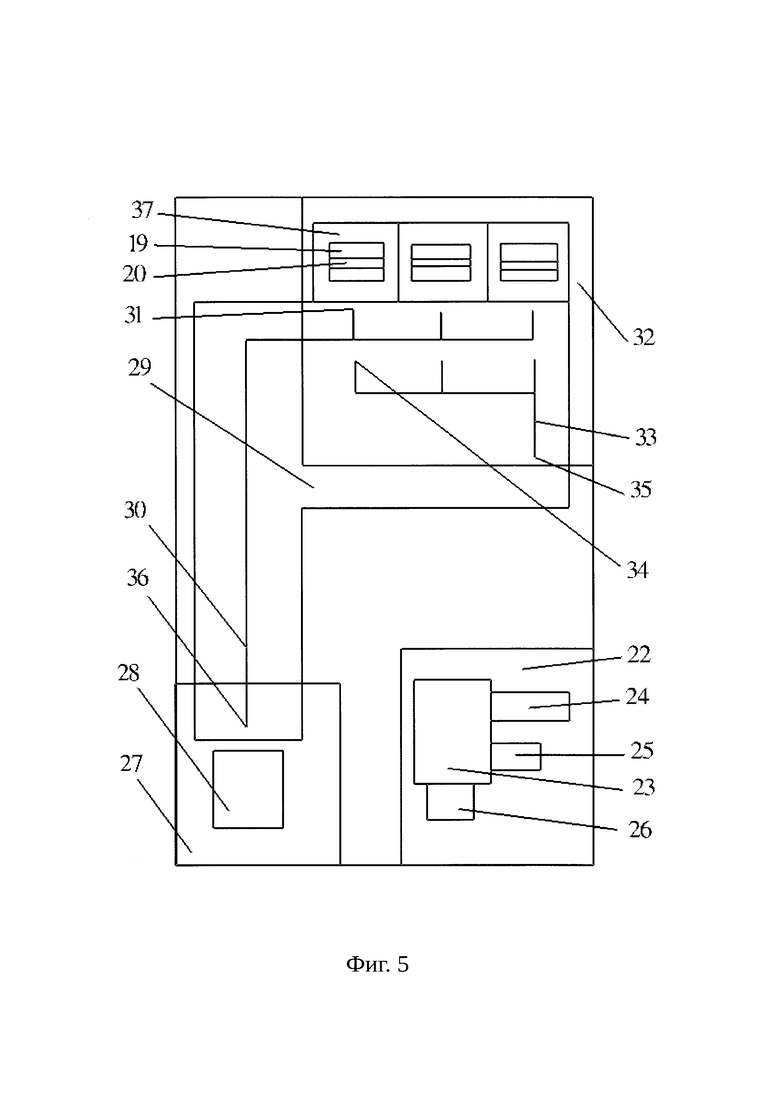

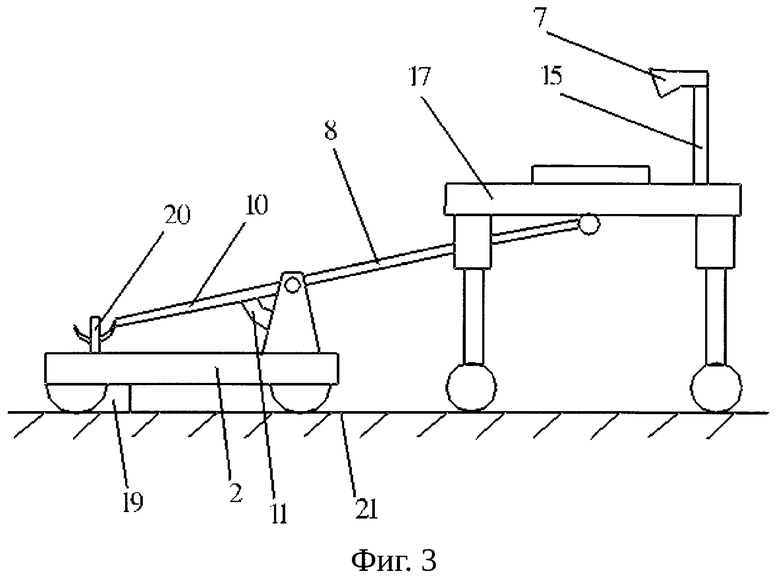

Фигура 3: вид сбоку первого и второго мобильных роботов в момент перед началом осуществления отбора груза из места хранения.

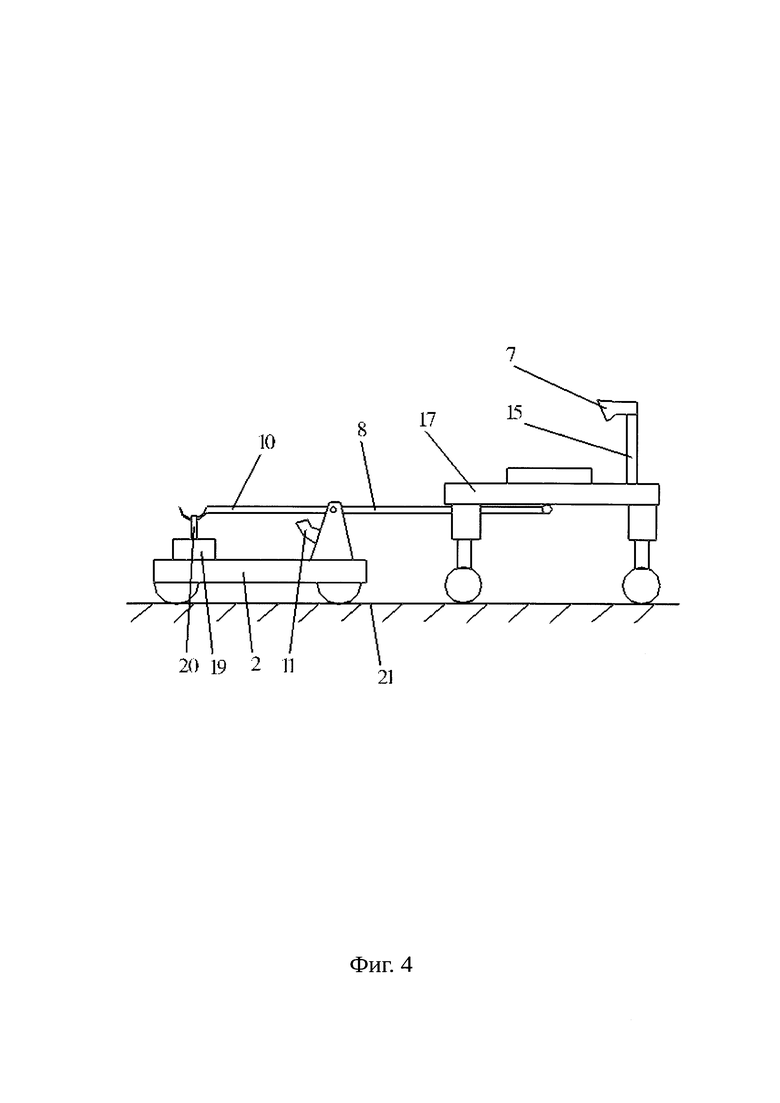

Фигура 4: вид сбоку первого и второго мобильных роботов в момент после осуществления отбора груза из места хранения.

Фигура 5: план склада тарно-штучных грузов.

На фигурах цифрами обозначены: 1 - первый мобильный робот, 2 - мобильная платформа первого мобильного робота, 3 - бортовой компьютер, 4 - устройство хранения информации, подключенное к бортовому компьютеру, 5 - сетевое оборудование, подключенное к бортовому компьютеру, 6 - источник энергии, 7 - видеокамера, 8 - длинное плечо двуплечего рычага, 9 - крюк, 10 - короткое плечо двуплечего рычага, 11 - ограничитель хода двуплечего рычага, 12 - храповый механизм, 13 - ось, на которой установлены двуплечий рычаг и храповый механизм, 14 - опора, на которой установлена ось, 15 - опора, на которой установлена видеокамера, 16 - второй мобильный робот, 17 - мобильная платформа второго мобильного робота, 18 - элемент транспортной подвески, 19 - контейнер, 20 - ручка контейнера, 21 - пол помещения склада тарно-штучных грузов, 22 - пункт управления, 23 - компьютер пункта управления, 24 - устройство хранения информации, подключенное к компьютеру пункта управления, 25 - сетевое оборудование, подключенное к компьютеру пункта управления, 26 - устройство ввода, подключенное к компьютеру пункта управления, 27 - зона комплектации, 28 - контейнер, предназначенный для размещения грузов, перемещенных в зону комплектации, 29 - проезд, предназначенный для перемещений первого и второго мобильных роботов, 30 - линия возможных перемещений мобильной платформы первого мобильного робота, 31 - ортогональная проекция на плоскость OXY глобальной системы координат начала системы координат мобильной платформы первого мобильного робота при осуществлении отбора груза из места хранения, 32 - зона хранения, 33 - линия возможных перемещений мобильной платформы второго мобильного робота, 34 - ортогональная проекция на плоскость OXY глобальной системы координат начала системы координат мобильной платформы второго мобильного робота при осуществлении отбора груза из места хранения, 35 - ортогональная проекция на плоскость OXY глобальной системы координат начала системы координат мобильной платформы второго мобильного робота при осуществлении режима стоянки второго мобильного робота, 36 - ортогональная проекция на плоскость OXY глобальной системы координат начала системы координат мобильной платформы первого мобильного робота при осуществлении разгрузки грузов посредством первого мобильного робота, 37 - место хранения.

Осуществление изобретения Изобретением является новый способ перемещения тарно-штучных грузов на складе. Заявленный способ предназначен для осуществления перемещения тарно-штучных грузов (жестко закрепленных внутри контейнеров), не являющихся опасными и хрупкими, массой от 1 до 50 кг, габаритные размеры которых: длина, высота, ширина - от 10 до 25 см. Каждый контейнер 19 содержит ручку 20, за которую этот контейнер 19 поднимают. При этом ручка 20 прикреплена к двум боковым стенкам контейнера 19. Габаритные размеры контейнера 19 (без учета ручки 20): длина, ширина, высота - от 30 до 35 см, высота контейнера 19 (вместе с ручкой 20) - от 50 до 60 см. Масса контейнера 19 - не более 2 кг. Для реализации заявленного изобретения используют два мобильных робота 1, 16, конструкции которых имеют отличия друг от друга.

Первый мобильный робот 1 используют, посредством автоматического функционирования этого робота, для отбора грузов из мест хранения 37 и для транспортировки грузов в другие зоны склада, в том числе, в зону комплектации 27. Второй мобильный робот 16 используют, посредством автоматического функционирования этого робота, для отбора грузов из мест хранения 37.

Каждый мобильный робот 1, 16 содержит:

- мобильную платформу (мобильный робот 1 содержит мобильную платформу 2, и мобильный робот 16 содержит мобильную платформу 17), на которой размещают все остальные элементы мобильного робота, содержащую всенаправленный мобильный механизм колесного типа, содержащий тормозную систему;

- бортовой компьютер 3 с подключенным устройством хранения информации 4;

- сетевое оборудование 5, предназначенное для подключения бортового компьютера 3 в качестве узла компьютерной сети к беспроводной локальной компьютерной сети на основе технологии Wi-Fi;

- две опоры 15, предназначенные для установки на каждой из них по одной видеокамере 7;

- две видеокамеры 7, жестко закрепленные на опорах 15, при этом каждая видеокамера 7 размещена на отдельной опоре 15, при этом эти видеокамеры 7 направлены в сторону движения вперед мобильной платформы, на которой установлены эти две видеокамеры 7;

- источник энергии 6, предназначенный для обеспечения нормальной работы всех элементов мобильного робота.

Каждая видеокамера 7 установлена с возможностью получения в режиме реального времени не менее 1000 изображений в секунду, с разрешением не менее 1024×1024 пикселей.

Используют мобильные платформы 2, 17 с возможностью перемещения по ровной плоской сплошной горизонтальной поверхности. Верхние части мобильных платформ 2, 17 представляют собой ровные плоские поверхности. Каждая мобильная платформа 2, 17 содержит всенаправленный мобильный механизм колесного типа, содержащий тормозную систему, и который содержит соответствующую совокупность приводов, блоков управления приводами, проприоцептивных датчиков, которые являются энкодерами. Перемещениями каждой мобильной платформы 2, 17 управляют посредством осуществления управления всенаправленным мобильным механизмом. Всенаправленным мобильным механизмом управляют посредством получения, через каждый блок управления приводом, от бортового компьютера 3 сигналов, представляющих параметры режимов работы соответствующего привода, и посредством осуществления работы привода в соответствии с получаемыми сигналами.

Мобильный робот 16 имеет массу от 25 до 50 кг. При этом длина и ширина мобильной платформы 17 составляют от 100 до 150 см. При этом грузоподъемность первого мобильного робота составляет не менее 150 кг.

Каждый привод, каждый блок управления приводом, каждый проприоцептивный датчик установлены и подключены к источнику энергии 6, размещенному на соответствующей мобильной платформе. Каждый привод установлен с возможностью осуществления управления этим приводом посредством блока управления приводом. Каждый блок управления приводом установлен с возможностью получения сигналов от бортового компьютера 3, представляющих параметры режимов работы привода, и с возможностью управления работой привода, в соответствии с получаемыми сигналами. Каждый проприоцептивный датчик установлен с возможностью передачи на бортовой компьютер 3 сигнала, представляющего результаты работы соответствующего привода, включенного в состав всенаправленного мобильного механизма.