Изобретение относится к гидроцилиндру с измерительной системой для определения положения подвижно установленного в нем поршня согласно ограничительной части п. 1 формулы изобретения.

Изобретение относится далее к способу выявления утечки через уплотнение гидроцилиндра согласно ограничительной части п. 11 формулы изобретения.

В ЕР 1079118 А2 описана измерительная система для определения положения поршня в гидроцилиндре. В такой системе положение поршня в гидроцилиндре определяется с помощью ультразвукового датчика несмотря на происходящие в гидроцилиндре изменения преобладающих в нем давления и температуры рабочей среды, что, как известно, влияет на скорость распространения в ней ультразвуковых волн.

Возможность такого определения положения поршня обеспечивается благодаря применению датчика давления и датчика температуры, которыми измеряются давление и температура в полости, в которую подводится рабочая среда и в которой расположен также ультразвуковой датчик. На основании измеренных давления и температуры затем определяют скорость, с которой в этих условиях происходит распространение ультразвуковых волн в рабочей среде. Совместно с измерением времени, которое проходит с момента излучения ультразвуковых волн ультразвуковым датчиком до момента приема им отраженных от днища поршня ультразвуковых волн, можно определить положение поршня в гидроцилиндре.

Предложенное в вышеуказанной публикации решение касательно измерительной системы для определения положения поршня требует дополнительно к ультразвуковому датчику наличия других компонентов, таких, например, как датчик давления. Помимо этого такое решение требует высоких затрат на проведение вычислений и измерений для возможности получения точного результата по определению положения поршня несмотря на меняющиеся в гидроцилиндре давление и температуру. Способ выявления утечки через уплотнительный элемент гидроцилиндра из данной публикации неизвестен.

Исходя из рассмотренного выше уровня техники, в основу настоящего изобретения была положена задача разработать гидроцилиндр с измерительной системой для определения положения подвижно установленного в нем поршня, которая позволяла бы с высокой точностью определять положение поршня несмотря на преобладающие в гидроцилиндре различные давления и температуры и которая помимо этого была бы недорогой в реализации и оптимизированной по занимаемому монтажному пространству.

Указанная задача решается с помощью отличительных признаков, представленных в п. 1 формулы изобретения.

Еще одна задача настоящего изобретения состояла далее в том, чтобы предложить способ выявления утечки через уплотнительный элемент гидроцилиндра, каковой способ позволял бы простым путем и с высокой точностью выявлять подобную утечку через уплотнительный элемент гидроцилиндра.

Указанная задача решается с помощью отличительных признаков, представленных в п. 11 формулы изобретения.

Предлагаемый в изобретении гидроцилиндр с измерительной системой для определения положения подвижно установленного в нем поршня имеет первую полость, которая прежде всего сообщается через отверстие с атмосферой, соответственно заполнена воздухом, и отделенную от нее поршнем вторую полость. Такой гидроцилиндр имеет далее ультразвуковой датчик для излучения и приема ультразвуковых волн, при этом определение положения поршня с помощью ультразвукового датчика возможно через первую полость гидроцилиндра, в которой преобладает в основном постоянное давление.

Преимущество настоящего изобретения состоит в том, что на распространение ультразвуковых волн для определения положения поршня не оказывает отрицательное влияние давление рабочей среды, такой, например, как рабочая жидкость на масляной основе или сжатый воздух, поскольку согласно изобретению положение поршня определяется через первую полость гидроцилиндра, которая сообщается через отверстие с атмосферой и в которой поэтому преобладает в основном постоянное давление.

Согласно настоящему изобретению излучение ультразвуковых волн возможно таким образом, что они распространяются в первой полости гидроцилиндра в направлении поршня.

Связанное с этим преимущество состоит в том, что вследствие трубчатой геометрии гидроцилиндра, соответственно первой полости ультразвуковые волны фокусируются, благодаря чему несмотря на использование сравнительно маломощного ультразвукового датчика возможно высокоточное измерение даже больших расстояний.

Согласно изобретению ультразвуковой датчик может быть расположен в днище первой полости. В этом отношении ультразвуковой датчик прежде всего может быть расположен таким образом, что он своей продольной осью по меньшей мере приблизительно расположен на оси симметрии поршня. В еще одном предпочтительном варианте ультразвуковой датчик может быть ориентирован своей излучающей поверхностью приблизительно перпендикулярно оси симметрии поршня с целью минимизировать нежелательные отражения от внутренних стенок гидроцилиндра.

В зависимости от конструкции гидроцилиндра и/или от других требований продольная ось ультразвукового датчика может также скрещиваться с осью симметрии поршня, располагаться под углом к ней или располагаться с параллельным смещением относительно нее. Ультразвуковой датчик может быть также расположен в стенке гидроцилиндра.

Преимущество, связанное с размещением ультразвукового датчика в первой полости, состоит в его защите от влияния внешних факторов, например от воздействия атмосферных факторов, а также от загрязнения.

Преимущество предлагаемой в изобретении измерительной системы для определения положения поршня состоит в возможности простым путем эффективно выявлять с ее помощью утечку через уплотнение поршня и/или уплотнение его штока.

Для дальнейшего повышения точности измерения у предлагаемого в изобретении гидроцилиндра может быть предусмотрен датчик температуры для измерения температуры воздуха в первой полости. Наличие такого датчика температуры позволяет учитывать также обусловленные изменениями температуры в первой полости изменения или различия в скорости распространения ультразвуковых волн. Подобный датчик температуры может быть расположен в днище первой полости или в стенке гидроцилиндра.

Для уменьшения размера измерительной системы датчик температуры в предпочтительном варианте может быть интегрирован в ультразвуковой датчик.

Согласно изобретению может быть предусмотрено вычислительное устройство, которое на основании промежутка времени, проходящего от момента излучения ультразвуковых волн до момента приема отраженных от поршня ультразвуковых волн, вычисляет положение поршня.

Согласно настоящему изобретению гидроцилиндр может представлять собой дифференциальный цилиндр, у которого шток его поршня проходит через вторую полость, при этом такой гидроцилиндр гидравлически нагружен преимущественно только со стороны штока поршня.

Согласно изобретению для перемещения подвесных грузов гидроцилиндр может быть ориентирован в основном вертикально. При этом шток поршня в предпочтительном варианте может быть ориентирован примерно в направлении действия силы тяжести с целью прежде всего минимизировать, соответственно исключить одностороннюю нагрузку на внутренние стенки цилиндра со стороны поршня, а тем самым и на уплотнение поршня, на его шток и на уплотнение этого штока.

При осуществлении предлагаемого в изобретении способа выявления прежде всего обусловленной повреждением и/или износом утечки через по меньшей мере один уплотнительный элемент гидроцилиндра выполняют следующие стадии.

Поршень перемещают в механически ограниченное конечное положение, в котором объем первой полости максимален. Такое механически ограниченное конечное положение служит в качестве всегда одного и того же контрольного положения поршня в гидроцилиндре и поэтому может также служить для проверки правильности работы ультразвукового датчика, если наличие утечки однозначно исключено.

Затем определяют положение поршня, прежде всего с помощью предлагаемого в изобретении вычислительного устройства.

После этого фактически определенное положение поршня сравнивают с его исходным положением. Это исходное положение поршня в предпочтительном варианте определяют при гарантированно исправной работе уплотнения поршня и уплотнения его штока, при этом ранее подтверждалось, что гидроцилиндр и в остальном соответствовал всем предъявляемым к нему требованиям касательно его герметичности.

Дополнительно к этому или же по выбору вместо этого затем вторую полость заполняют рабочей средой, прежде всего через ведущий в эту вторую полость соединительный элемент для присоединения гидролинии, перекрывают вторую полость, прежде всего подсоединенную к ней гидролинию, например с помощью седельного клапана, и определяют положение поршня на протяжении заданного промежутка времени.

В том случае, если согласно настоящему изобретению при сравнении фактически определенного положения поршня с его исходно определенным положением выявляют несоответствие между этими положениями, на основании этого можно сделать вывод о наличии утечки через уплотнение поршня. Поскольку при негерметичности уплотнения поршня рабочая среда, например рабочая жидкость на масляной основе (прежде всего гидравлическое масло или неочищенное масло), прежде всего при ориентированном примерно в направлении действия силы тяжести штоке поршня находится на его обращенной к первой полости стороне, такая просочившаяся через уплотнение рабочая жидкость изменяет, соответственно искажает результат измерения. В подобном случае излучаемые ультразвуковые волны будут отражаться уже от граничной поверхности скопившейся на поршне рабочей среды, а не только и не столько от поршня, т.е. поршень будет казаться расположенным ближе к днищу гидроцилиндра, соответственно гидроцилиндр будет казаться короче.

В предпочтительном варианте можно путем прикрепления груза, например буровых штанг, к штоку поршня гидроцилиндра создавать во второй полости повышенное давление. Благодаря этому при проверке уплотнения поршня и/или уплотнения его штока можно за короткое время выявлять даже малейшие утечки.

Согласно изобретению наличие утечки через уплотнение поршня и/или уплотнение его штока можно констатировать в том случае, если положение поршня изменяется на протяжении заданного промежутка времени.

В предпочтительном варианте способ выявления утечки можно осуществлять через равные интервалы времени, что в этом случае позволяет также определять величину утечки во времени.

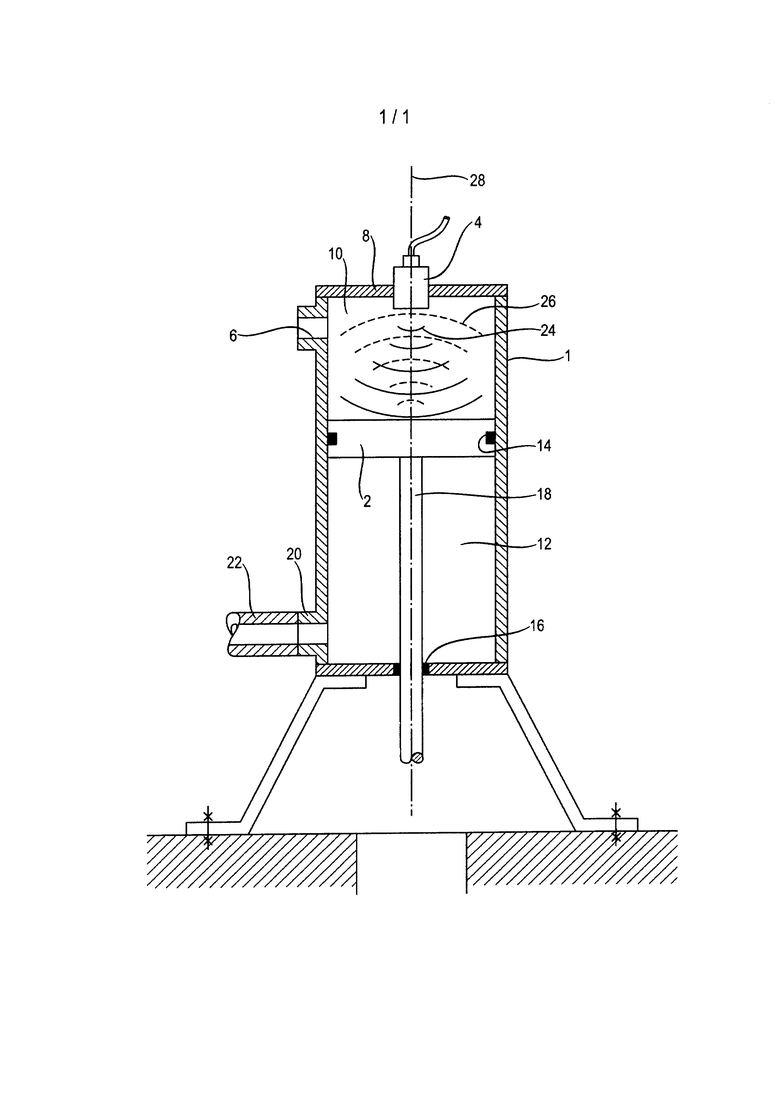

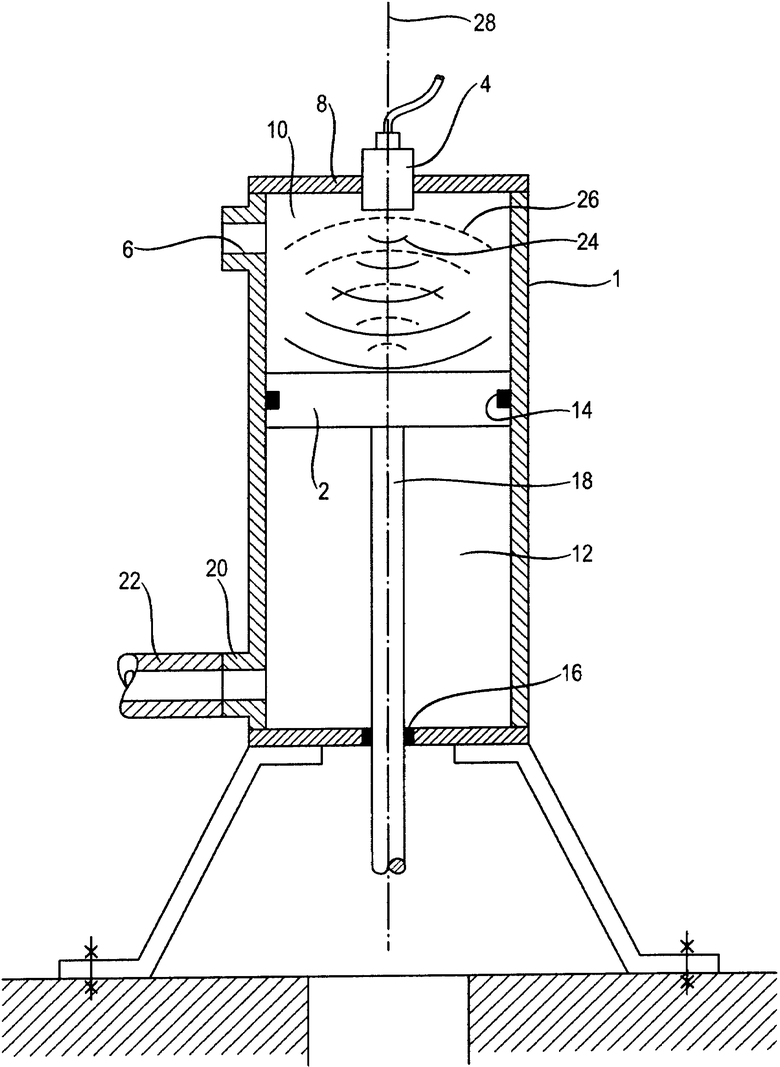

Ниже изобретение более подробно рассмотрено на примере одного из предпочтительных вариантов его осуществления со ссылкой на прилагаемый к описанию единственный чертеж, на котором схематично в разрезе показан предлагаемый в изобретении гидроцилиндр.

На прилагаемом к описанию чертеже в разрезе показан предлагаемый в изобретении гидроцилиндр 1, пригодный для использования в качестве привода нефтепромыслового насоса.

В гидроцилиндре 1 подвижно установлен его поршень 2, который разделяет внутреннее пространство гидроцилиндра 1 на первую полость 10 и вторую полость 12. Первая полость 10 представляет собой полость, которая через отверстие 6 сообщается с атмосферой, в связи с чем в этой первой полости 1 не может создаваться ни повышенное, ни пониженное давление и поэтому в ней всегда преобладает окружающее давление. Отверстие 6 в данном варианте расположено на боковой стенке гидроцилиндра 1 вблизи его днища 8, однако могло бы также располагаться, например, в днище 8.

Первая полость 10 гидроцилиндра 1 с торцевой стороны ограничена его днищем 8, на котором предусмотрен ультразвуковой датчик для излучения и приема ультразвуковых волн 24, 26. Как показано на чертеже, ультразвуковые волны 24 излучаются таким образом, что они распространяются в первой полости 10 гидроцилиндра 1 в направлении его поршня 2. В данном варианте ультразвуковой датчик 4 имеет цилиндрическую форму и расположен в днище 8 первой полости 10, а именно таким образом, что ультразвуковой датчик 4 своей осью симметрии расположен на оси 28 симметрии поршня 2, а своей излучающей поверхностью ориентирован параллельно поршню 2 с целью минимизировать нежелательные отражения от внутренних стенок гидроцилиндра 1. При использовании же ультразвукового датчика 4, который не имеет оси симметрии, такой ультразвуковой датчик 4 предпочтительно ориентировать его продольной осью, которая в предпочтительном варианте проходит через центр его излучающей поверхности, по оси 28 симметрии поршня 2.

У гидроцилиндра 1, который в данном варианте выполнен в виде дифференциального цилиндра, шток 18 его поршня 2 проходит от него через вторую полость 12, при этом поршень 2 гидроцилиндра 1 гидравлически нагружен рабочей средой только со стороны своего штока 18, т.е. во второй полости 12. В зависимости от условий применения, соответственно от назначения возможно также использование синхронного цилиндра (цилиндра двустороннего действия с двухсторонним штоком), у которого в этом случае из-за наличия второго штока, проходящего и через первую полость 10, потребовалось бы, как очевидно, согласование места размещения ультразвукового датчика 4. В этом случае рабочей средой также гидравлически нагружалась бы только вторая полость 12. Таким образом, в зависимости от конструкции гидроцилиндра 1 и других требований может быть также предусмотрено смещение обеих осей симметрии друг относительно друга. Ультразвуковой датчик 4 может быть также расположен в стенке гидроцилиндра 1.

У предлагаемого в изобретении гидроцилиндра 1 для подвода рабочей среды во вторую полость 12 и отвода из нее рабочей среды предусмотрен соединительный элемент 20 для присоединения соответствующей гидролинии 22. В качестве рабочей среды используется, например, рабочая жидкость на масляной основе (масло), прежде всего гидравлическое масло (гидравлическая жидкость) и неочищенное масло. Для перемещения подвесных грузов гидроцилиндр 1 ориентирован в основном вертикально, при этом шток 18 его поршня в предпочтительном варианте ориентирован примерно в направлении действия силы тяжести с целью прежде всего минимизировать, соответственно исключить одностороннюю нагрузку на внутренние стенки цилиндра со стороны поршня 2, а тем самым и на уплотнение 14 поршня, на его шток 18 и на уплотнение 16 этого штока.

Для измерения температуры воздуха в первой полости 10 может быть предусмотрен не показанный на чертеже датчик температуры. Он служит для дальнейшего повышения точности измерения, поскольку наличие такого датчика позволяет учитывать также обусловленные изменениями температуры в первой полости 10 изменения или различия в скорости распространения ультразвуковых волн 24, 26. Для упрощения измерительной системы датчик температуры может быть интегрирован в ультразвуковой датчик 4.

У предлагаемого в изобретении гидроцилиндра 1 предусмотрено далее не показанное на чертеже вычислительное устройство для вычисления положения поршня 2 на основании промежутка времени, проходящего от момента излучения ультразвуковых волн 24 до момента приема отраженных от поршня 2 ультразвуковых волн 26. Такое вычислительное устройство может являться частью измерительной системы и тем самым может быть постоянно соединено прежде всего с ультразвуковым датчиком 4 и/или с датчиком температуры или в первую очередь ввиду нехватки места может быть предусмотрено внешне в виде отдельного блока, который в этом случае выполнен соединяемым по мере необходимости прежде всего с ультразвуковым датчиком 4 и/или с датчиком температуры.

У предлагаемого в изобретении гидроцилиндра 1 прежде всего благодаря его показанной на чертеже конструкции можно с помощью измерительной системы для определения положения поршня 2 выявлять утечку через уплотнение 14 этого поршня и/или через уплотнение 16 его штока.

Для выявления утечки через тот или иной уплотнительный элемент гидроцилиндра 1 согласно изобретению выполняются следующие стадии.

Сначала поршень 2 перемещают в механически ограниченное конечное положение, в котором объем первой полости 10 максимален. Такое механически ограниченное конечное положение служит в качестве неизменного контрольного положения поршня 2 в гидроцилиндре 1, а в предпочтительном варианте служит также для проверки правильности работы ультразвукового датчика 4, если наличие утечки однозначно исключено, поскольку положение поршня, определенное в этом конечном положении, должно быть всегда одним и тем же.

Затем определяют (фактическое) положение поршня, предпочтительно с помощью предусмотренного согласно изобретению вычислительного устройства. Для повышения точности при таком определении положения поршня могут учитываться измеренные датчиком температуры значения.

Дополнительно к указанным стадиям затем фактически определенное положение поршня сравнивают с его исходным положением.

Эти стадии предназначены прежде всего для выявления утечки через уплотнение 14 поршня.

При наличии утечки через уплотнение 14 поршня рабочая среда, например рабочая жидкость на масляной основе, прежде всего гидравлическое масло или неочищенное масло, будет скапливаться на поршне 2. Поскольку в этом случае излучаемые ультразвуковые волны 24 будут сначала достигать этой рабочей среды и отражаться от ее граничного слоя, а не только и не столько от поршня 2, эта просочившаяся рабочая жидкость изменит результат измерения, т.е. поршень 2 будет казаться расположенным ближе к днищу гидроцилиндра, соответственно гидроцилиндр будет казаться короче.

Дополнительно к вышеуказанным стадиям или по выбору вместо них затем выполняются указанные ниже стадии для выявления утечки через уплотнение 14 поршня и/или через уплотнение 16 его штока.

Вторую полость 12 через ведущий в нее соединительный элемент 20 для присоединения гидролинии 22 заполняют рабочей средой, перекрывают подсоединенную ко второй полости 12 гидролинию 22 и на протяжении заданного промежутка времени определяют положение поршня.

В том случае, если согласно настоящему изобретению при сравнении фактически определенного положения поршня с его исходным положением будет выявлено несоответствие между этими положениями, на основании этого можно констатировать наличие утечки через уплотнение поршня.

В предпочтительном варианте можно путем прикрепления груза к штоку 18 поршня гидроцилиндра 1 повысить давление во второй полости 12. Благодаря этому при проверке уплотнения 14 поршня и/или уплотнения 18 его штока можно за короткое время выявлять даже малейшие утечки.

Согласно изобретению наличие утечки через уплотнение поршня и/или уплотнение 16 его штока можно констатировать, если положение поршня изменяется на протяжении заданного промежутка времени, т.е. смещается в направлении второй полости 12.

В предпочтительном варианте описанный выше способ выявления утечки можно осуществлять через равные интервалы времени, что в этом случае позволяет также определять величину утечки во времени.

В изобретении, таким образом, предлагается гидроцилиндр, оснащенный измерительной системой для определения положения подвижно установленного в нем поршня. Этот поршень отделяет первую полость гидроцилиндра от его второй полости. Предлагаемый в изобретении гидроцилиндр имеет далее ультразвуковой датчик, которым в равной степени могут излучаться и приниматься ультразвуковые волны. Для проведения процесса измерения ультразвуковые волны распространяются в первой полости, которая через отверстие сообщается с атмосферой.

Перечень ссылочных позиций

1 гидроцилиндр

2 поршень

4 ультразвуковой датчик

6 отверстие

8 днище

10 первая полость

12 вторая полость

14 уплотнение поршня

16 уплотнение штока поршня

18 шток поршня

20 соединительный элемент (патрубок)

22 гидролиния

24 излученные ультразвуковые волны

26 отраженные ультразвуковые волны

28 ось симметрии

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИДРОЦИЛИНДР | 2014 |

|

RU2668515C1 |

| Гидроцилиндр с фиксирующим клапаном | 2021 |

|

RU2781734C1 |

| СПОСОБ ДИАГНОСТИРОВАНИЯ ГИДРОЦИЛИНДРОВ НАВЕСНОЙ СИСТЕМЫ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2464454C2 |

| СТЕНД ДЛЯ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ | 2002 |

|

RU2234004C1 |

| Гидроцилиндр | 1984 |

|

SU1341402A1 |

| СПОСОБ ИСПЫТАНИЯ ГИДРОЦИЛИНДРОВ МЕХАНИЗМА НАВЕСКИ НА МОБИЛЬНОЙ МАШИНЕ | 2010 |

|

RU2451842C2 |

| Гидроцилиндр | 1986 |

|

SU1383014A2 |

| ГИДРОЦИЛИНДР | 2009 |

|

RU2422685C1 |

| Гидроцилиндр | 1987 |

|

SU1506183A1 |

| СПОСОБ ИСПЫТАНИЯ НА ГЕРМЕТИЧНОСТЬ ГИДРОЦИЛИНДРОВ | 1997 |

|

RU2139510C1 |

Гидроцилиндр предназначен для возвратно-поступательного перемещения рабочего органа. Гидроцилиндр (1) оснащен измерительной системой для определения положения подвижно установленного в нем поршня (2), отделяющего первую полость (10) гидроцилиндра от его второй полости (12). Гидроцилиндр (1) имеет ультразвуковой датчик (4), которым в равной степени могут излучаться и приниматься ультразвуковые волны (24, 26). Для проведения процесса измерения ультразвуковые волны распространяются в первой полости (10), которая через отверстие (6) сообщается с атмосферой. Способ предназначен для выявления утечки через уплотнительный элемент гидроцилиндра (1), в котором поршень (2) перемещают в механически ограниченное конечное положение, в котором объем первой полости (10) максимален, и определяют наличие утечки через уплотнение (14) поршня. Технический результат – повышение точности определения положения поршня и выявления утечки. 2 н. и 12 з.п. ф-лы, 1 ил.

1. Гидроцилиндр с измерительной системой для определения положения подвижно установленного в нем поршня (2), имеющий первую полость (10) и отделенную от нее поршнем (2) вторую полость (12) и ультразвуковой датчик (4) для излучения и приема ультразвуковых волн (24, 26), отличающийся тем, что в первой полости преобладает в основном постоянное давление, а определение положения поршня (2) с помощью ультразвукового датчика (4) возможно через первую полость (10) гидроцилиндра (1).

2. Гидроцилиндр по п. 1, отличающийся тем, что первая полость (10) сообщается через отверстие (6) с атмосферой.

3. Гидроцилиндр по п. 1, отличающийся тем, что излучение ультразвуковых волн (24) возможно таким образом, что они распространяются в первой полости (10) гидроцилиндра (1) в направлении поршня (2).

4. Гидроцилиндр по п. 1, отличающийся тем, что ультразвуковой датчик (4) расположен в днище (8) первой полости (10).

5. Гидроцилиндр по п. 1, отличающийся тем, что с помощью измерительной системы для определения положения поршня возможно выявление утечки через уплотнение (14) поршня и/или уплотнение (16) его штока.

6. Гидроцилиндр по п. 2, отличающийся тем, что предусмотрен датчик температуры для измерения температуры воздуха в первой полости (10).

7. Гидроцилиндр по п. 6, отличающийся тем, что датчик температуры интегрирован в ультразвуковой датчик (4).

8. Гидроцилиндр по одному из пп. 1-7, отличающийся тем, что предусмотрено вычислительное устройство для вычисления положения поршня (2) на основании промежутка времени, проходящего от момента излучения ультразвуковых волн (24) до момента приема отраженных от поршня (2) ультразвуковых волн (26).

9. Гидроцилиндр по п. 1, отличающийся тем, что он представляет собой дифференциальный цилиндр (1), у которого шток (18) его поршня проходит через вторую полость (12).

10. Гидроцилиндр по п. 1, отличающийся тем, что он для перемещения подвесных грузов ориентирован в основном вертикально.

11. Способ выявления утечки через уплотнительный элемент гидроцилиндра (1) по одному из пп. 1-10, отличающийся тем, что поршень (2) перемещают в механически ограниченное конечное положение, в котором объем первой полости (10) максимален, определяют положение поршня и сравнивают фактически определенное положение поршня с его исходным положением, и/или вторую полость (12) через ведущий в нее соединительный элемент (20) для присоединения гидролинии (22) заполняют рабочей средой, перекрывают подсоединенную ко второй полости (12) гидролинию (22) и определяют положение поршня на протяжении заданного промежутка времени.

12. Способ по п. 11, отличающийся тем, что наличие утечки через уплотнение (14) поршня констатируют в случае, если при сравнении фактически определенного положения поршня с его исходным положением выявлено несоответствие между этими положениями.

13. Способ по п. 11, отличающийся тем, что к штоку (18) поршня гидроцилиндра (1) прикрепляют груз.

14. Способ по одному из пп. 11-13, отличающийся тем, что наличие утечки через уплотнение (14) поршня и/или уплотнение (16) его штока констатируют в том случае, если положение поршня изменяется на протяжении заданного промежутка времени.

| Гидроцилиндр с датчиком положения | 1984 |

|

SU1278496A1 |

| УСТРОЙСТВО ДЛЯ СОЗДАНИЯ ИМПУЛЬСНОГО РЕЖИМА НАГРУЖЕНИЯ ИСПОЛНИТЕЛЬНЫХ ОРГАНОВ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2010 |

|

RU2435992C1 |

| EP 1079118 A2, 28.02.2001 | |||

| Способ приготовления лака | 1924 |

|

SU2011A1 |

| DE 10201922 A1, 31.07.2003. | |||

Авторы

Даты

2019-03-11—Публикация

2014-12-03—Подача