Область техники, к которой относится изобретение

Настоящее изобретение относится к способу получения аммиака и производных соединений аммиака, в частности мочевины, из природного газа. В изобретении также предлагается способ модернизации установки для синтеза аммиака и мочевины.

Уровень техники

В промышленности, производящей удобрения, известен способ объединенного получения аммиака и производных соединений аммиака. Например, известен способ получения аммиака и мочевины.

Способ получения аммиака, обычно из природного газового сырья, включает конверсию природного газа в синтез-газ во входной части/секции установки и конверсию указанного синтез-газа в аммиак в контуре синтеза. Конверсия природного газового сырья в синтез-газ, в большинстве случаев, включает в себя двухстадийную конверсию с водяным паром, хотя возможными вариантами являются автотермическая конверсия и частичное окисление, с последующей очисткой, включающей конверсию СО в СО2, удаление СО2 и, по усмотрению, метанирование. Полученный очищенный газ называют синтез-газ для синтеза аммиака. Способ получения синтез-газа для синтеза аммиака описан, например, в ЕР 2065337.

На так называемой установке для синтеза аммиака и мочевины по меньшей мере часть синтезированного аммиака взаимодействует с диоксидом углерода для получения мочевины.

Установка для получения аммиака и его производных соединений включает также комплексную систему производства водяного пара, включающую как парогенераторы, так и потребителей водяного пара. Парогенераторы рекуперируют технологическое тепло из различных технологических потоков, по большей части из процесса конверсии природного газового сырья до получения неочищенного синтез-газа (обычно путем конверсии с водяным паром) и из процесса его последующей очистки. К потребителям водяного пара относятся, например, одна или более паровых турбин для приведения в действие таких устройств, как компрессоры и насосы.

Основными потребителями водяного пара на установке для синтеза аммиака и мочевины являются приводные турбины больших газовых компрессоров, например, компрессора синтез-газа, который повышает давление получаемого подпиточного газа (свежего газа, смешиваемого с рецикловым) до давления в контуре синтеза, и других компрессоров технологического воздуха, аммиака, диоксида углерода или природного газа.

Для выработки энергии в системе производства водяного пара обычно используют цикл Гирна (или цикл Ренкина для перегретого пара). Однако указанный цикл, используемый на установках для синтеза аммиака, даже для относительно современных и больших установок является сравнительно неэффективным, с кпд менее 30%, а обычно только 26-27%. Таким образом, менее 30% тепла, используемого для получения и перегрева водяного пара, превращают в механическую энергию при более чем 70%, потерянных в основном на охлаждение воздуха и воды в конденсаторах пара и на другие неэффективные действия.

Часть пара, полученного в системе производства водяного пара, используют также в процессе конверсии. Эту часть пара называют технологическим паром. Важным параметром процесса конверсии является отношение количества водяного пара к количеству углерода, которое представляет собой молярное отношение водяного пара к углероду, введенному в процесс. Величина указанного отношения обычно равна примерно 3.

Количества пара, полученного путем рекуперации технологического тепла, обычно оказывается недостаточно для обеспечения всех потребностей, и на известном уровне техники недостающее количество обеспечивают путем добавления вспомогательного газового котла для выработки требуемого дополнительного количества пара. Однако указанный котел приводит к дополнительному расходу природного газа, увеличивая общий расход при заданной мощности по синтезу аммиака. Указанный дополнительный расход оказывается недостатком, особенно в тех местах, где природный газ является дорогостоящим сырьем и (или) имеется в ограниченном количестве.

Для того чтобы быть конкурентоспособными на мировом рынке удобрений, имеющиеся и новые установки в таких районах с высокой стоимостью природного газа должны минимизировать расход природного газа. Более того, там, где общее количество природного газа, используемого для производства удобрений, ограничено, любое уменьшение удельного расхода газа на установке делает возможным соответствующее увеличение производственной мощности по удобрениям.

В комплексе по производству удобрений основным потребителем природного газа для производства такого производного соединения аммиака, как мочевина, является установка для синтеза аммиака. Несмотря на то, что было сделано много попыток уменьшить энергопотребление на установках для синтеза аммиака, используемые в настоящее время способы не являются достаточно эффективными или в случае высокой стоимости газа их осуществление обходится слишком дорого. Более того, по этой причине имеющиеся способы модернизации существующих установок для синтеза аммиака не являются конкурентоспособными, так как обычно они направлены скорее на выполнение требования о повышении мощности имеющихся установок, а не на минимизацию расхода газа.

В последнее время возникли ограничения количества природного газа, используемого на установках для синтеза аммиака. Такая ограниченная возможность использования может заключаться в наличии реального дефицита газа вследствие снижения добычи на газовых месторождениях или может быть обусловлена коммерческими и (или) экономическими причинами, такими как истечение сроков контракта на получаемый для установки газ, и (или) другим сценарием изменения цен и спроса на природный газ.

Раскрытие изобретения

Задача, поставленная в настоящем изобретении, заключается в снижении энергопотребления на вышеуказанных установках для синтеза аммиака на основе природного газового сырья. В частности, целью настоящего изобретения является уменьшение количества природного газа, расходуемого в газовых котлах для получения водяного пара, необходимого энергопотребителям на установке, например, газовым компрессорам.

Идея, лежащая в основе изобретения, заключается в том, чтобы поставлять по меньшей мере часть энергии, требуемой большими энергопотребителями, такими как газовые компрессоры, посредством газовой турбины. Энергию, вырабатываемую газовой турбиной, можно передавать потребителям, обычно указанным компрессорам, в виде механической энергии (непосредственное соединение) или в виде электрической энергии. Таким образом, газовый компрессор может быть, например, механически соединен с указанной газовой турбиной или может приводиться в действие электродвигателем, потребляющим электроэнергию, вырабатываемую турбиной. По меньшей мере часть тепла, содержащегося в отходящем паре указанной газовой турбины, рекуперируют в виде низкотемпературного тепла для использования потребителями тепла на установке.

Вышеуказанная задача решена путем использования способа получения аммиака и производного соединения аммиака из природного газового сырья, включающего: конверсию природного газа в синтез-газ во входной части; синтез аммиака из синтез-газа в контуре синтеза; использование по меньшей мере части аммиака для получения производного соединения аммиака, причем способ осуществляют с энергопотребителями, требующими для работы механическую энергию, и потребителями тепла, требующими для работы подвод тепла.

Особенностью заявляемого способа является то, что часть природного газового сырья используют для снабжения топливом газовой турбины; энергию, вырабатываемую газовой турбиной, используют для обеспечения, по меньшей мере частично, потребности энергопотребителей в энергии; из отходящего газа газовой турбины рекуперируют тепло и по меньшей мере часть тепла рекуперируют в виде низкотемпературного тепла для обеспечения технологическим теплом по меньшей мере одного из указанных потребителей тепла, причем низкотемпературное тепло из отходящего газа передают по меньшей мере одному из потребителей тепла посредством теплопередающей среды, и указанную среду нагревают путем непрямого теплообмена с отходящим газом до температуры не выше 200°С.

Этот способ отличается тем, что часть указанного природного газового сырья используют для снабжения топливом газовой турбины; энергию, вырабатываемую указанной газовой турбиной, передают по меньшей мере одному из энергопотребителей, участвующих в этом способе; из отходящего газа указанной газовой турбины рекуперируют тепло; по меньшей мере часть указанного тепла рекуперируют в виде низкотемпературного тепла для обеспечения технологическим теплом по меньшей мере одного из потребителей тепла, участвующих в этом способе.

Термин "низкотемпературное тепло" означает тепло, которое используют для потребителей тепла с температурой не выше 200°С. Как предлагается в изобретении, указанное низкотемпературное тепло рекуперируют посредством подходящей теплопередающей среды, которую нагревают отходящим газом через стенку до температуры не выше 200°С. Указанной теплопередающей средой может быть, например, вода, которую нагревают или частично или полностью выпаривают.

Термин "газовая турбина" означает двигатель внутреннего сгорания, работающий по циклу Брайтона и включающий по меньшей мере компрессор, камеру сгорания и расширительную турбину.

Термин "низкотемпературное тепло" означает, что указанное тепло передают подходящей теплоотводящей среде, например, кипящей среде, с температурой указанного теплоотвода не выше 200°С.

Предпочтительной особенностью изобретения является регулирование общей величины молярного отношения количества водяного пара к количеству углерода (S/C - от англ. steam-to-carbon) во входной части установки до значения ниже обычного. Указанную величину отношения S/C предпочтительно регулируют до значения менее 2,7, а более предпочтительно в пределах 2,3-2,6. Хотя в способе получения аммиака, описанном ниже, уменьшение величины отношения S/C имеет определенные преимущества, такое уменьшение имеет недостаток в уменьшении количества водяного пара, получаемого от рекуперации тепла, для выработки энергии; однако в настоящем изобретении этот недостаток компенсируется установкой указанной газовой турбины. Таким образом, можно полностью использовать преимущества более низкой величины S/C.

К благоприятным влияниям низкой величины отношения S/C относятся: уменьшение количества водяного пара, требуемого для процесса конверсии; снижение тепловой нагрузки установки для конверсии с водяным паром при предварительном нагреве и конверсии смешанного сырья для заданного объема производства аммиака, а, значит, снижение расхода топлива на установке для конверсии; уменьшение отвода тепла для охлаждения воды (воздуха) в конце линии рекуперации тепла во входной части установки после рекуперации полезного тепла из синтез-газа (водяной пар, в действительности, вводят в большем количестве, чем требуется для конверсии с водяным паром и конверсии СО, и в основном весь избыточный водяной пар конденсируют до синтеза); кроме того, снижение массового расхода во входной части.

Предпочтительные способы, облегчающие уменьшение величины отношения S/C, включают обеспечение установки для предварительной конверсии и использование усовершенствованных катализаторов на установке для конверсии с водяным паром и на стадиях конверсии СО.

В соответствии с изобретением низкотемпературное тепло рекуперируют из отходящего газа указанной газовой турбины. Указанное тепло можно использовать для целого ряда целей, включая, помимо прочих, следующие примеры: подогрев теплоносителя, такой как горячая вода или горячее масло, регенерация раствора с высоким содержанием СО2 на установке для удаления СО2, подогрев ребойлера холодильника для абсорбционного охлаждения, дистилляция водного раствора аммиака с высоким содержанием аммиака и (или) первоначальный подогрев природного газа, технологического воздуха, воздуха для горения.

В соответствии с различными вариантами осуществления изобретения указанное низкотемпературное тепло, по вышеприведенному определению, составляет лишь часть общего количества тепла, которое можно рекуперировать из отходящего газа газовой турбины. Тепло, рекуперированное из отходящего газа газовой турбины с более высокой температурой, например, с температурой отходящего газа выше примерно 250°С, можно использовать, например, для производства или перегрева водяного пара, пригодного для приведения в действие турбины. Один вариант осуществления изобретения предусматривает, что первую часть тепла, рекуперированного из отходящего газа указанной газовой турбины, используют в парогенераторе для производства из рекуперированного тепла перегретого пара и указанный пар расширяют в паровой турбине с противодавлением или с регулируемым отбором пара, вырабатывая затем механическую энергию, таким образом, образуя комбинированный цикл, а вторую часть тепла, рекуперированного из отходящего газа указанной газовой турбины используют для обеспечения указанного низкотемпературного тепла. Более предпочтительно, если поток водяного пара, отбираемый из указанной паровой турбины с противодавлением или с регулируемым отбором пара, можно далее использовать для обеспечения теплом по меньшей мере одного из указанных потребителей тепла.

Если имеется внешний потребитель, часть полученного водяного пара можно также экспортировать.

Настоящее изобретение является синергическим, в частности, со способами удаления диоксида углерода, для которых требуется низкотемпературное тепло. Например, для удаления диоксида углерода путем химической или физико-химической абсорбции требуется подвод тепла, используемого для регенерации раствора для удаления СО2. Указанный раствор может включать амин или карбонат калия, или им подобные соединения.

Вышеупомянутыми производными соединениями аммиака могут быть, например, мочевина, фосфаты или азотная кислота. Предпочтительно, указанным производным соединением является мочевина. Предпочтительное применение настоящего изобретения относится к способам и установкам для синтеза аммиака и мочевины, на которых часть или весь синтезированный аммиак взаимодействует с диоксидом углерода для получения мочевины.

В частных вариантах осуществления конверсия природного газа в синтез-газ включает использование установки для первичной конверсии с водяным паром и установки для вторичной конверсии или только установки для автотермической конверсии или реактора для частичного окисления, обеспечивая получение неочищенного синтез-газа, а также очистку неочищенного синтез-газа, включающую по меньшей мере реакцию конверсии СО и удаление диоксида углерода из газа, подвергнутого конверсии. СО-конверсия может представлять собой высокотемпературную конверсию на катализаторе на основе железа или среднетемпературную конверсию на катализаторе на основе меди.

В соответствии с изобретением предлагается также установка для получения аммиака и производного соединения аммиака, в частности мочевины, из природного газового сырья, включающая: входную часть для получения подпиточного синтез-газа для синтеза аммиака; контур синтеза для синтеза аммиака из подпиточного синтез-газа; секцию конверсии по меньшей мере части синтезированного аммиака в производное соединение; энергопотребителя, требующего для работы механическую энергию, и по меньшей мере одного потребителя тепла, требующего для работы подвод тепла. Причем установка дополнительно включает: по меньшей мере одну газовую турбину, энергию, вырабатываемую которой, передают по меньшей мере одному из энергопотребителей; средства рекуперации тепла для рекуперации низкотемпературного тепла из отходящего газа газовой турбины посредством теплопередающей среды, содержащие средства непрямого теплообмена для нагрева указанной среды до температуры не выше 200°С; и средства для передачи низкотемпературного тепла по меньшей мере одному из потребителей тепла.

Другой особенностью изобретения является способ модернизации установки для получения аммиака и производного соединения аммиака, в частности мочевины, включающей входную часть для получения подпиточного синтез-газа для синтеза аммиака; контур синтеза для синтеза аммиака из подпиточного синтез-газа; секцию конверсии по меньшей мере части синтезированного аммиака в производное соединение; а также энергопотребителей и потребителей тепла.

Указанный способ отличается обеспечением по меньшей мере одной газовой турбины; подходящих средств передачи энергии для передачи энергии, вырабатываемой указанной турбиной, по меньшей мере одному из энергопотребителей; средств рекуперации тепла для рекуперации низкотемпературного тепла из отходящего газа указанной газовой турбины путем непрямого теплообмена со средой, которую нагревают отходящим газом до температуры не выше 200°С, а также включает обеспечение указанным низкотемпературным теплом по меньшей мере одного из потребителей тепла на установке или по меньшей мере одного вновь установленного потребителя тепла.

Вновь установленным потребителем тепла, в частности, может быть один из следующего: ребойлер для раствора с высоким содержанием СО2 на установке для удаления СО2, ребойлер холодильника для абсорбционного охлаждения, ребойлер для системы дистилляции водного раствора аммиака с высоким содержанием аммиака, подогреватель природного газа или топливного газа, подогреватель технологического воздуха, подогреватель воздуха для горения.

В некоторых вариантах осуществления изобретения модернизация включает установку новых потребителей тепла. Новые установленные потребители тепла в некоторых вариантах осуществления изобретения могут заменить имеющегося энергопотребителя. Например, секция синтеза аммиака обычно включает паровой компрессионный холодильник для конденсации полученного аммиака, а изобретение может включать замену указанного цикла холодильником для абсорбционного охлаждения, который вместо механической энергии использует низкотемпературное тепло.

Таким образом, особенность изобретения состоит в том, чтобы обеспечить соответствующий отвод низкотемпературного тепла для использования тепла, рекуперированного из отходящего газа турбины. Это можно сделать путем уменьшения величины отношения количества водяного пара к количеству углерода, как указано выше, и (или) путем установки новых потребителей тепла.

Преимущество изобретения состоит в том, что только одна газовая турбина может достигать теплового кпд более 35%, исходя из низшей теплоты сгорания топлива (LHV), а кпд более 40% можно обеспечить, если установлены также парогенератор для производства пара из рекуперированного тепла (HRSG) и соответствующая паровая турбина с противодавлением или с регулируемым отбором пара, описанные выше. Эти значения кпд значительно выше обычного значения кпд парового цикла на установке для синтеза аммиака, что приводит к снижению расхода природного газового топлива и, значит, общего расхода газа на установке для синтеза аммиака.

Другим преимуществом является строгая интеграция и непредвиденное синергетическое действие следующих факторов: обеспечение указанного энергоблока, уменьшение величины отношения S/C и подача низкотемпературного тепла имеющимся или вновь установленным потребителям тепла.

Настоящее изобретение является особенно выгодным при использовании способа химической или физико-химической абсорбции для удаления диоксида углерода. Секция удаления СО2 с использованием способа химической или физико-химической абсорбции является основным потребителем низкотемпературного водяного пара; водяной пар, остающийся после отвода количества пара, необходимого для регенерации растворителя СО2, можно экспортировать, однако количество экспортируемого пара обычно ограничено. В результате уменьшения величины отношения S/C количество получаемого водяного пара уменьшается (т.е., уменьшается количество низкотемпературного тепла), что на известном уровне техники воспринималось бы как недостаток. Этот недостаток теоретически можно было бы устранить при использовании секции удаления СО2 путем физической абсорбции, для которой потребовалось бы меньше тепла для регенерации растворителя, чем для секции удаления СО2 путем химической или физико-химической абсорбции, но это повлекло бы за собой значительные капитальные затраты. Настоящее изобретение решает эту проблему благодаря возможности рекуперации тепла, необходимого для регенерации растворителя для удаления СО2, из отходящего газа газовой турбины.

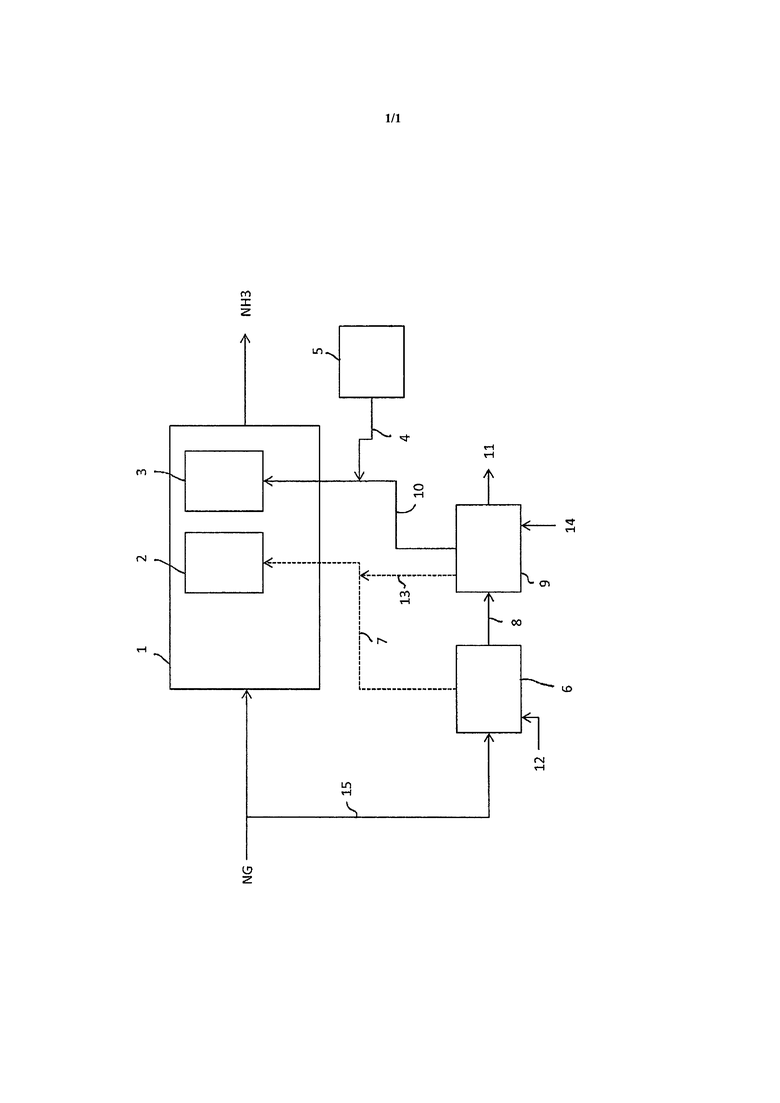

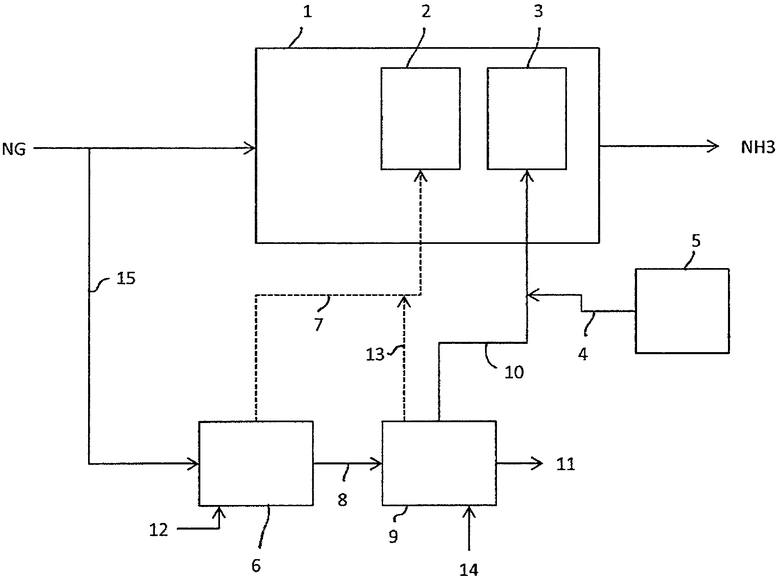

Далее настоящее изобретение будет раскрыто в приведенном ниже описании частного варианта его осуществления, показанного в виде не ограничивающего примера со ссылкой на прилагаемую фигуру.

Осуществление изобретения

На фигуре показана схема осуществления способа синтеза аммиака из природного газа, предлагаемая в предпочтительном варианте осуществления изобретения.

Блок 1 обозначает установку для синтеза аммиака и мочевины, включающую секцию синтеза аммиака, состоящую из входной части и контура синтеза под высоким давлением, и установку для получения мочевины, на которой часть или все количество аммиака взаимодействует с диоксидом углерода для получения мочевины.

Указанная входная часть предпочтительно включает секцию конверсии с водяным паром и секцию очистки. Указанная секция конверсии с водяным паром включает, например, установку для первичной конверсии с водяным паром и установку для вторичной конверсии с водяным паром. Указанная секция очистки может включать СО-конвертеры для превращения СО в СО2, установку для удаления СО2 и, по усмотрению, метанатор.

Установка 1 для синтеза аммиака и мочевины включает ряд энергопотребителей 2 и потребителей 3 тепла. Обычно к указанным энергопотребителям (ЭП) относятся большие газовые компрессоры, например, компрессоры синтез-газа и другие компрессоры технологического воздуха, аммиака, диоксида углерода или природного газа, и небольшие потребители водяного пара, такие, как насосы и вентиляторы. Потребители тепла (ПТ) обычно используют водяной пар как источник тепла и к ним, например, относится установка для удаления СО2, на которой тепло требуется для регенерации раствора для удаления СО2.

Часть 15 имеющегося природного газового (ПГ) сырья используется для запуска газовой турбины 6. Энергию, вырабатываемую указанной турбиной 6, передают одному или более ЭП (линия 7) в виде механической или электрической энергии, то есть, посредством прямого механического соединения или преобразования в электрическую энергию.

Например, в первом варианте осуществления изобретения ЭП, такой, как компрессор, может быть непосредственно соединен с указанной газовой турбиной 6; во втором варианте осуществления изобретения указанная газовая турбина 6 соединена с генератором, а ЭП соединен с электродвигателем, приводимым в действие, по меньшей мере частично, электроэнергией, вырабатываемой указанным генератором.

Таким образом, газовая турбина 6 заменит одну или более известных паровых турбин.

Поток 8 отходящего газа, выпускаемый указанной газовой турбиной 6, подают в секцию 9 рекуперации тепла. В указанной секции 9 рекуперации тепла путем выпаривания питающей воды 14 получают низкотемпературный водяной пар 10. Указанный водяной пар 10 имеет температуру не выше 200°С, предпочтительно в диапазоне 150-200°С, и используется по меньшей мере в одном из ПТ 3 в секции 1 синтеза аммиака. Охлажденный отходящий газ выходит из секции 9 рекуперации тепла в потоке 11.

Особенно предпочтительным использованием низкотемпературного водяного пара 10 является регенерация раствора для удаления СО2 на установке для удаления СО2 в секции очистки. Удаление диоксида углерода предпочтительно осуществляют одним из следующих способов: с использованием аминов или активированных аминов, или карбоната калия.

Поскольку отходящий газ 8 газовой турбины обычно имеет высокую температуру (например, 450-550°С), секция рекуперации тепла может также обеспечивать дополнительное количество механической или электрической энергии, как показано линией 13, например, посредством парогенератора для производства пара из рекуперированного тепла (HRSG) и паровой турбины с противодавлением или с регулируемым отбором пара.

В предпочтительном варианте осуществления изобретения общую величину отношения количества водяного пара к количеству углерода во входной части установки 1 устанавливают на низком значении, равном менее 2,7, предпочтительно, в пределах 2-2,6, а более предпочтительно, - в пределах 2,3-2,6. Как указано выше, при обеспечении газовой турбины 6 и секции 9 рекуперации тепла уменьшение величины указанного отношения оказывает положительное и синергетическое действие.

Общую величину отношения количества водяного пара к количеству углерода можно уменьшить одним или более указанными ниже способами: путем монтажа установки для предварительной конверсии на стороне входа установки для первичной компрессии; путем перепуска части природного газа (обычно более 10% сырья, подаваемого на установку для конверсии) по байпасу в обход труб установки для конверсии с водяным паром и подачи непосредственно на установку для вторичной конверсии.

В некоторых вариантах осуществления изобретения установка 1 для синтеза аммиака и мочевины включает установку для рекуперации водорода (УРВ). Отходящий газ 12 указанной УРВ можно использовать в качестве топлива в газовой турбине 6, как показано на фиг. 1. При модернизации это очень удобно, в сравнении с повторным использованием на установке для конверсии с водяным паром, так как это исключает обычно необходимую в противном случае модификацию горелок установки для конверсии с водяным паром.

Дополнительный водяной пар 4 для потребителей 3 тепла, по усмотрению, можно обеспечить при использовании вспомогательного газового котла 5.

Ниже указаны другие предпочтительные особенности изобретения. Путем монтажа средств рекуперации реагентов (Н2 и N2) из продувочного газа контура синтеза можно получить экономию энергии, в то же время эффективно отводя инертные компоненты (Аr и, в первую очередь, СН4). Такие средства могут включать мембрану или адсорбенты, или предпочтительно криогенную УРВ, которая рекуперирует большую часть реагентов под давлением предпочтительно не ниже 60 бар и предпочтительно - выше 100 бар.

И уменьшение величины отношения S/C, и монтаж установки УРВ для рекуперации из продувочного газа обеспечивают некоторую экономию энергии, причем при применении этих двух решений одновременно имеет место синергия.

Действительно, при низкой величине отношения S/C в процессе конверсии уменьшается конверсия метана, что повышает концентрацию остаточного метана в подпиточном газе и, в конечном счете, в контуре синтеза. Это компенсирует экономию расхода технологического водяного пара. Однако сочетание УРВ с низкой величиной отношения S/C устраняет недостатки последнего, т.е., повышенной концентрации метана в контуре синтеза, в то же время, сохраняя преимущества того и другого: сниженный расход топлива, уменьшение количества инертных компонентов в контуре синтеза, рекуперация Н2 и N2 под высоким давлением.

В зависимости от выбранной величины отношения S/C можно использовать или высокотемпературную (ВТК) или среднетемпературную (СТК) СО-конверсию. ВТК делает возможной более высокую степень рекуперации тепла, тем самым, обеспечивая более высокий общий кпд и уменьшение расхода газа. Однако ВТК можно использовать при уменьшении общей величины отношения S/C только примерно до 2,6-2,7. В некоторых случаях может быть выгодно снижать величину отношения S/C до более низких значений, поэтому тогда требуется СТК. СТК может быть адиабатической или изотермической. Понятие "изотермическая СТК" означает, что СО-конвертер содержит в себе теплообменник, приспособленный поддерживать температуру получаемого в СО-конвертере газа в желаемом диапазоне. Адиабатическую СТК можно использовать, если количество тепла, выделяемого в СО-конвертере, ограничено, например, когда окислителем на установке для вторичной конверсии является воздух и концентрация СО на входе в конвертер не слишком высокая.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АММИАКА И ПРОИЗВОДНЫХ СОЕДИНЕНИЙ, В ЧАСТНОСТИ МОЧЕВИНЫ | 2015 |

|

RU2682584C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ ПОЛУЧЕНИЯ АММИАКА | 2024 |

|

RU2829070C1 |

| Способ получения аммиака из природного газа | 2024 |

|

RU2832478C1 |

| РЕКУПЕРАЦИЯ ТЕПЛА В ХИМИЧЕСКОМ ПРОЦЕССЕ И УСТАНОВКЕ, В ЧАСТНОСТИ, СИНТЕЗА АММИАКА | 2010 |

|

RU2567282C2 |

| ПРОЦЕСС СИНТЕЗА АММИАКА | 2016 |

|

RU2695164C2 |

| СПОСОБ СИНТЕЗА МЕТАНОЛА | 2010 |

|

RU2519940C2 |

| Способ получения аммиака и метанола из природного газа | 2024 |

|

RU2832477C1 |

| УСТАНОВКА ДЛЯ СИНТЕЗА МОЧЕВИНЫ | 2015 |

|

RU2675841C1 |

| МОДЕРНИЗАЦИЯ УСТАНОВОК СОВМЕСТНОГО СИНТЕЗА АММИАКА И МОЧЕВИНЫ | 2021 |

|

RU2832627C1 |

| РИФОРМИНГ-ПРОЦЕСС, ОБЪЕДИНЕННЫЙ С ГАЗОТУРБИННЫМ ГЕНЕРАТОРОМ | 2021 |

|

RU2836019C1 |

Изобретение относится к способу и установке получения аммиака и производных соединений аммиака, такого как мочевина, из природного газового сырья, а также к способу модернизации установки для синтеза аммиака и мочевины. Способ включает конверсию природного газа в синтез-газ во входной части, синтез аммиака из синтез-газа в контуре синтеза, использование по меньшей мере части аммиака для получения производного соединения аммиака. Кроме того, способ осуществляют с энергопотребителями и потребителями тепла. При этом часть природного газового сырья используют для снабжения топливом газовой турбины, а энергию, вырабатываемую газовой турбиной, используют для обеспечения, по меньшей мере частично, потребности энергопотребителей в энергии. Далее из отходящего газа газовой турбины рекуперируют тепло и по меньшей мере часть тепла рекуперируют в виде низкотемпературного тепла для обеспечения технологическим теплом по меньшей мере одного из указанных потребителей тепла. При этом низкотемпературное тепло из отходящего газа передают по меньшей мере одному из потребителей тепла посредством теплопередающей среды и указанную среду нагревают путем непрямого теплообмена с отходящим газом до температуры не выше 200°С. Технический результат заключается в снижении энергопотребления на данных установках. 3 н. и 14 з.п. ф-лы, 1 ил., 1 пр.

1. Способ получения аммиака и производного соединения аммиака из природного газового сырья, включающий:

конверсию природного газа в синтез-газ во входной части,

синтез аммиака из синтез-газа в контуре синтеза,

использование по меньшей мере части аммиака для получения производного соединения аммиака,

причем способ осуществляют с энергопотребителями, требующими для работы механическую энергию, и потребителями тепла, требующими для работы подвод тепла,

отличающийся тем, что часть природного газового сырья используют для снабжения топливом газовой турбины,

энергию, вырабатываемую газовой турбиной, используют для обеспечения, по меньшей мере частично, потребности энергопотребителей в энергии,

из отходящего газа газовой турбины рекуперируют тепло и по меньшей мере часть тепла рекуперируют в виде низкотемпературного тепла для обеспечения технологическим теплом по меньшей мере одного из указанных потребителей тепла,

причем низкотемпературное тепло из отходящего газа передают по меньшей мере одному из потребителей тепла посредством теплопередающей среды и указанную среду нагревают путем непрямого теплообмена с отходящим газом до температуры не выше 200°С.

2. Способ по п.1, в котором указанную энергию передают от газовой турбины по меньшей мере одному из энергопотребителей в виде электрической или механической энергии.

3. Способ по п.1, в котором конверсию природного газа в синтез-газ во входной части осуществляют путем конверсии с водяным паром при общей величине молярного отношения водяного пара к углероду не выше 2,7, предпочтительно в диапазоне от 2,3 до 2,6.

4. Способ по п.1, в котором указанное тепло, рекуперированное из отходящего газа газовой турбины, используют для обеспечения теплом одного или более из нижеперечисленных потребителей тепла:

нагрев теплопередающей среды, такой как горячая вода или горячее масло,

регенерация раствора с высоким содержанием СО2 на установке для удаления СО2,

энергоснабжение холодильника для абсорбционного охлаждения,

дистилляция водного раствора аммиака с высоким содержанием аммиака,

нагрев топлива, в частности природного газа,

нагрев технологического воздуха,

нагрев воздуха для горения.

5. Способ по п.1, в котором

первую часть тепла, рекуперированного из отходящего газа газовой турбины, используют в парогенераторе для производства пара из рекуперированного тепла, и указанный пар расширяют в паровой турбине с противодавлением или с регулируемым отбором пара, дополнительно вырабатывая механическую энергию, образуя, таким образом, комбинированный цикл, а

вторую часть тепла, рекуперированного из отходящего газа газовой турбины, используют для обеспечения низкотемпературного тепла.

6. Способ по п.5, в котором поток водяного пара, отбираемый из паровой турбины с противодавлением или с регулируемым отбором пара, используют для обеспечения теплом по меньшей мере одного из указанных потребителей тепла.

7. Способ по п.1, в котором конверсия природного газа в синтез-газ включает использование установки для первичной конверсии с водяным паром и установки для вторичной конверсии или только установки для автотермической конверсии или реактора для частичного окисления, обеспечивая получение неочищенного синтез-газа, а также очистку неочищенного синтез-газа, включающую по меньшей мере реакцию конверсии СО и удаление диоксида углерода из газа, подвергнутого конверсии.

8. Способ по п.7, в котором СО-конверсия представляет собой высокотемпературную конверсию на катализаторе на основе железа или среднетемпературную конверсию на катализаторе на основе меди.

9. Способ по п.7 или 8, в котором удаление диоксида углерода осуществляют с использованием аминов, или активированных аминов, или карбоната калия.

10. Способ по п.1, в котором производным соединением аммиака является мочевина.

11. Способ по п.1, в котором энергопотребителями являются один из компрессоров СО2, воздуха, аммиака, природного газа.

12. Установка для получения аммиака и производного соединения аммиака, такого как мочевина, из природного газового сырья, включающая:

входную часть для получения подпиточного синтез-газа для синтеза аммиака,

контур синтеза для синтеза аммиака из подпиточного синтез-газа,

секцию конверсии по меньшей мере части синтезированного аммиака в производное соединение,

энергопотребителя, требующего для работы механическую энергию, и по меньшей мере одного потребителя тепла, требующего для работы подвод тепла,

отличающаяся тем, что она дополнительно включает:

по меньшей мере одну газовую турбину, энергию, вырабатываемую которой, передают по меньшей мере одному из энергопотребителей,

средства рекуперации тепла для рекуперации низкотемпературного тепла из отходящего газа газовой турбины посредством теплопередающей среды, содержащие средства непрямого теплообмена для нагрева указанной среды до температуры не выше 200°С, и

средства для передачи низкотемпературного тепла по меньшей мере одному из потребителей тепла.

13. Способ модернизации установки для получения аммиака и производного соединения аммиака, такого как мочевина, включающей входную часть для получения подпиточного синтез-газа для синтеза аммиака; контур синтеза для синтеза аммиака из подпиточного синтез-газа; секцию конверсии по меньшей мере части синтезированного аммиака в производное соединение; а также энергопотребителей и потребителей тепла,

отличающийся тем, что обеспечивают по меньшей мере одну газовую турбину и средства передачи энергии для передачи энергии, вырабатываемой турбиной, по меньшей мере одному из энергопотребителей;

обеспечивают средства рекуперации тепла для рекуперации низкотемпературного тепла из отходящего газа газовой турбины путем непрямого теплообмена со средой, которую нагревают отходящим газом до температуры не выше 200°С;

обеспечивают, таким образом, рекуперированным низкотемпературным теплом по меньшей мере одного из потребителей тепла установки или по меньшей мере одного вновь установленного потребителя тепла.

14. Способ по п.13, в котором обеспечение средств передачи энергии включает обеспечение электродвигателя и электрогенератора, соединенного с газовой турбиной.

15. Способ по п.13 или 14, в котором указанным вновь установленным потребителем тепла является один из следующего: ребойлер для раствора с высоким содержанием СО2 на установке для удаления СО2, ребойлер холодильника для абсорбционного охлаждения, ребойлер для системы дистилляции водного раствора аммиака с высоким содержанием аммиака, подогреватель природного газа или топливного газа, подогреватель технологического воздуха, подогреватель воздуха для горения.

16. Способ по п.13 или 14, дополнительно включающий стадию уменьшения общей величины отношения количества водяного пара к количеству углерода во входной части установки до значения ниже первоначального, предпочтительно ниже 2,7.

17. Способ по п.15, дополнительно включающий стадию уменьшения общей величины отношения количества водяного пара к количеству углерода во входной части установки до значения ниже первоначального, предпочтительно ниже 2,7.

| US 4479925 A1, 30.10.1984 | |||

| Способ выявления и картирования флюидонасыщенных анизотропных каверново-трещинных коллекторов в межсолевых карбонатных пластах осадочного чехла | 2018 |

|

RU2690089C1 |

| US 4552750 A1, 12.11.1985 | |||

| US 5229102 A1, 20.07.1993 | |||

| СПОСОБ СОВМЕСТНОГО ПОЛУЧЕНИЯ АММИАКА И МОЧЕВИНЫ | 2001 |

|

RU2283832C2 |

Авторы

Даты

2019-03-19—Публикация

2015-06-03—Подача