Изобретение относится к способу и системе ламинирования больших поверхностей, в частности, вертикальных, таких как корпус судна и наземные резервуары для хранения.

Известно, что различные судовые покрытия предотвращают или препятствуют прилипанию морских организмов к погруженным в воду частям, таким как корпус судна. Судовые покрытия обычно делят на эродируемые покрытия и покрытия, препятствующие биологическому обрастанию. Композиции эродируемого покрытия могут быть самополирующимися или абляционными. Эродируемые покрытия могут включать в себя биоцид для отравления морских организмов или их отпугивания. Такие покрытия также могут быть предназначены для медленного разложения или эрозии с течением времени, поэтому прилипшие к поверхности организмы также будут постепенно удаляться с поверхности при разложении покрытия или путем сопутствующего высвобождения биоцида. Покрытия, препятствующие биологическому обрастанию, имеют другой принцип работы. Они эффективно обеспечивают низкую поверхностную энергию или нелипкую поверхность, что предотвращает адгезию организмов.

Нанесение судовых покрытий на основу часто включает в себя несколько этапов подготовки поверхности, таких как шлифовка и очистка с последующим грунтованием, дополнительно могут накладываться укрепляющие, связующие и верхние слои. Кроме того, нанесение верхних слоев покрытия, препятствующего биологическому обрастанию, особенно затруднительно из-за их низкой поверхностной энергии, которая может быть причиной загрязнения соседних конструкций, где важна адгезия основы или межслойная адгезия.

В результате применение таких красок на верфи является проблематичным, так как необходимо избегать контакта лакокрасочного материала с некоторыми другими поверхностями на всех этапах применения.

Для нанесения на поверхности применяют пленки с контактым клеем (PSA-пленки). Преимущественно такая пленка может быть подготовлена за пределами верфи для предотвращения загрязнения нецелевых поверхностей. Кроме того, такие пленки могут включать в себя множество слоев, и они более удобны при применении, обеспечивая одноступенчатое нанесение готовой пленки на основную окрашиваемую поверхность без необходимости использования многослойных покрытий. Однако такие пленки трудно наносить на большие вертикальные поверхности, такие как корпус судна. Кроме того, такие поверхности часто имеют дефекты и, в любом случае, могут включать в себя поверхностные выступы, такие как крепежи и заклепки. Краска, нанесенная на такие поверхности, легко наносится поверх поверхностных неровностей, но пленка может оставлять полость под своей поверхностью.

Задачей изобретения является устранение одного или нескольких вышеупомянутых недостатков. Другой задачей является создание системы и способа ламинирования поверхности ламинатом, который имеет противообрастающие свойства. Еще одной задачей является создание системы и способа ламинирования, посредством которых ламинируют имеющую неровности поверхность с уменьшенными полостями.

Поставленные задачи решаются системой и способом ламинирования согласно формуле изобретения. Другие особенности изобретения будут очевидны из зависимых пунктов формулы изобретения и последующего описания.

В некоторых вариантах осуществления изобретения используют ламинат, включающий в себя покрытие в виде слоя со свойствами отбрасывания обрастания и/или противообрастающими свойствами. Ламинат обычно включает в себя нижний адгезивный слой для крепления к подлежащей ламинированию поверхности. Соответственно, адгезивный слой представляет собой контактный клей и может быть активирован путем нагревания. На этапе ламинирования ламинат наносят непосредственно на поверхность, при этом этап ламинирования заменяет один или, обычно, более одного этапа окраски. Соответственно, ламинат выполнен в виде рулона и включает в себя нижний разделительный слой, защищающий адгезив. Нижний разделительный слой обычно до ламинирования поверхности отделяют от ламината и удаляют. Для защиты финишного покрытия также может иметься и верхний разделительный слой. В этом случае верхний разделительный слой также отделяется и отбрасывается. для поддерживания слоев, включающих в себя слой отбрасывания обрастания и/или противообрастающий слой используется термопластичная подложка. Преимущественно ламинат может быть изготовлен на соответствующем производственном оборудовании, на котором можно легко контролировать нанесение противообрастающего покрытия. Процесс ламинирования может заменить несколько этапов окраски, снижая тем самым риск загрязнения материалом покрытия других поверхностей.

Несмотря на то, что варианты осуществления изобретения будут описаны в отношении ламинирования поверхности ламинатом с отбрасывающим обрастание покрытием и/или противообрастающим покрытием, предполагается, что система и способ ламинирования также могут быть использованы для замены других этапов нанесения покрытия путем соответствующего подбора ламината. Ссылки на слой отбрасывающего обрастание покрытия и/или противообрастающего покрытия ламината в настоящем описании включают в себя все покрытия, которые могут содержать такие слои, как грунтовка и/или соединительное и/или связующее покрытие(я) в дополнение к поверхности отбрасывающего обрастание покрытия и/или противообрастающего покрытия, как известно в данной области техники.

В некоторых вариантах осуществления изобретения система ламинирования содержит модуль ламинирования и транспортирующий модуль, выполненный с возможностью автоматического приведения в движение модуля ламинирования по подлежащей ламинированию поверхности. В данном случае подлежащая ламинированию поверхность является по существу неподвижной и большой, размеры которой превышают размеры системы ламинирования. Транспортирующий модуль включает в себя удерживающее средство и привод. Удерживающее средство предотвращает перемещение модуля ламинирования относительно подлежащий ламинированию поверхности, за исключением случая, когда модуль ламинирования приводится в движение приводом. Модуль ламинирования включает в себя узел разматывания, приспособленный для приема рулона ламината. Ламинат содержит клейкую пленку и первый разделительный слой. Узел разматывания выполнен с возможностью разматывания ламината из рулона. Кроме того, имеется узел удаления первого разделительного слоя. Узел удаления первого разделительного слоя приспособлен для удаления первого разделительного слоя. Модуль ламинирования включает в себя первый прижимной узел, приспособленный для прижатия пленки к поверхности. При этом удерживающее средство приспособлено для противодействия прижимной силе, приложенной первым прижимным узлом и действующей в сторону перемещения модуля ламинирования от подлежащей ламинированию поверхности. Когда транспортирующий модуль автоматически приводит в движение модуль ламинирования по поверхности, прижимной узел прижимает пленку к поверхности.

Преимущественно система ламинирования позволяет ламинировать большие поверхности в несколько этапов. Удерживающее средство предотвращает перемещение модуля ламинирования относительно поверхности, так что не требуется отдельная подставка или приспособление для удержания его на поверхности. Так как привод позволяет автоматизировать перемещение приводного модуля ламинирования по поверхности, то процесс может быть автоматизирован, так что система ламинирования может работать автономно, а показатели процесса ламинирования могут точно контролироваться.

Может иметься узел удаления второго разделительного слоя, если это необходимо. Однако следует понимать, что требование к узлам удаления первого и второго разделительных слоев зависит от конструкции ламината, для которого предназначена система. Если в ламинате отсутствуют разделительные слои, то в системе не используются или не требуются узлы удаления разделительных слоев. Узлы удаления первого и второго разделительных слоев используются при необходимости. В некоторых вариантах выполнения используется один или два узла удаления разделительного слоя. В некоторых вариантах выполнения каждый узел удаления разделительного слоя выполнен в виде наматывающего ролика. Каждый наматывающий ролик установлен на раме модуля ламинирования с возможностью вращения. В этом случае конец разделительного слоя прикрепляется к наматывающему ролику. Когда наматывающий ролик вращается, на него наматывается соответствующий разделительный слой. Как известно в этой области техники, для отслаивания каждого разделительного слоя от ламината могут использоваться отслаивающие ножи.

Узел разматывания приспособлен для приема рулона ламината и устанавливает рулон ламината на конструкции, вращающейся относительно модуля ламинирования. Модуль ламинирования может иметь раму, и узел разматывания соединяет рулон ламината с рамой так, чтобы рулон ламината имел возможность вращаться для его разматывания. Соответственно, система подачи ламината перемещает ламинат из рулона в первый прижимной узел. В некоторых вариантах выполнения система подачи ламината содержит ряд роликов для направления ламината. Преимущественно система подачи ламината включает в себя подвижную направляющую. Подвижная направляющая выполнена с возможностью направления ламината между ламинируемой поверхностью и первым прижимным узлом перед ламинированием. Ламинат может подаваться между подвижной направляющей и прижимной поверхностью. Для этого используется подвижная направляющая, обеспечивающая введение ламината в контакт с прижимной поверхностью первого прижимного узла. Затем подвижная направляющая и прижимная поверхность одновременно перемещаются, так что указанный контакт перемещается из первой позиции во вторую, в которой ламинат располагается под прижимным узлом.

Первый прижимной узел может быть расположен так, что ламинат направляется, по меньшей мере частично, между прижимной поверхностью первого прижимного узла и подлежащей ламинированию поверхностью. Первый прижимной узел может быть установлен на раме модуля ламинирования. Прижимной узел может быть зафиксирован на раме, при этом прижимная поверхность выступает от нижней плоскости транспортировочного модуля и, следовательно, расположена так, чтобы контактировать и прижиматься к подлежащей ламинированию поверхности, когда система ламинирования расположена на поверхности. В этом случае упругость прижимной поверхности обеспечивает прижимное усилие для процесса ламинирования. В качестве альтернативы, удерживающее средство может включать в себя привод для перемещения модуля ламинирования в направлении к поверхности или от нее, при этом модуль ламинирования перемещается к подлежащей ламинированию поверхности для прижатия к ней прижимной поверхности, обеспечивая давление при ламинировании. Однако в некоторых вариантах выполнения целесообразно, чтобы прижимной узел включал в себя привод для перемещения прижимной поверхности относительно рамы так, чтобы обеспечить прижимное усилие, необходимое для процесса ламинирования. Преимущественно диапазон действия привода может быть увеличен так, чтобы перемещать прижимную поверхность на расстояние от нижней плоскости транспортировочного модуля, позволяя тем самым системе ламинирования перемещаться с меньшим риском повреждения прижимной поверхности.

В некоторых вариантах выполнения прижимная поверхность представляет собой кольцевую поверхность. В некоторых вариантах выполнения кольцевая поверхность образована вокруг одного сердечника. В этом случае кольцевая поверхность образует валик. Валик установлен на раме модуля ламинирования посредством подшипников для его вращения вокруг центральной оси. Когда прижимной узел содержит привод, этот привод перемещает подшипники относительно рамы. Прижимная поверхность представляет собой внешнюю поверхность валика, вращающуюся вокруг его оси.

Соответственно, прижимная поверхность первого прижимного узла деформируема. Эта поверхность по мере нажатия расстилается по поверхности. Если прижимная поверхность образована валиком, деформация этой прижимной поверхности увеличивает площадь контакта, поэтому твердость прижимной поверхности контролируется для оптимизации усилия нажатия на ламинат к поверхности в ответ на заданное прижимное усилие и, в частности, если поверхность содержит неровности. Преимущественно, прижимная поверхность содержит открытопористую структуру. Например, прижимная поверхность может быть сформирована из резины с открытыми порами на основе этилен-пропилен-диен-каучука (EPDM) на сердцевине валика. Считается, что открытопористая структура обладает преимуществом по сравнению с закрытопористой структурой аналогичной твердости, поскольку она позволяет лучше растягиваться как поперек, так и вдоль валика.

В некоторых вариантах выполнения модуль ламинирования включает в себя нагревательное средство. Нагревательное средство используется для подачи теплоты в процессе ламинирования по мере необходимости. В некоторых вариантах выполнения нагревательное средство содержит первый нагреватель, расположенный параллельно прижимной поверхности по всей ее ширине. Например, когда прижимная поверхность представляет собой валик, первый нагреватель расположен параллельно оси этого валика. В некоторых вариантах выполнения нагреватель расположен перед прижимной поверхностью относительно направления ламинирования. Желательно, чтобы нагреватель направлял теплоту к подлежащей ламинированию поверхности в место перед прижимной поверхностью. Соответственно, первый нагреватель, дополнительно или в качестве альтернативы, излучает теплоту в сторону ламината, прежде чем он направляется между поверхностью и прижимной поверхностью. В этом случае первый нагреватель выполнен с возможностью предварительного нагрева подлежащей ламинированию поверхности и предварительного нагрева ламината перед его прижатием первым прижимным блоком. В некоторых вариантах выполнения имеется и второй нагреватель. Второй нагреватель аналогичен первому, но расположен за прижимной поверхностью. В этом случае второй нагреватель выполнен с возможностью излучения теплоты на подлежащую ламинированию поверхность. Второй нагреватель выполнен с возможностью нагрева ламината до температуры снятия механических напряжений.

Одиночные прижимные узлы ламинируют плоские, равномерные поверхности. Однако когда поверхность содержит дефекты поверхности, такие как заклепки или сварные швы на корпусе судна, то ламинат образует вокруг них полости. Несмотря на то, что каждая полость может быть устранена индивидуально путем прокалывания, позволяя воздуху выйти из этой полости, и последующего повторного нагревания и прижатия ламината к поверхности, это требует много времени, и ламинат может быть перенапряжен. Поэтому предпочтительно, чтобы в некоторых вариантах выполнения был использован второй прижимной узел. Второй прижимной узел установлен на модуле ламинирования за первым прижимным узлом относительно направления ламинирования. Таким образом, за одну операцию второй прижимной узел повторно обрабатывает ламинат, прижатый первым прижимным узлом, т.е. второй валик прижимает ламинат, прижатый первым валиком, за одно перемещение транспортировочного модуля. В некоторых вариантах выполнения имеется нагревательное средство, предпочтительно содержащее нагреватель, расположенный перед вторым прижимным узлом для предварительного нагрева ламината. Соответственно, упомянутый нагреватель нагревает ламинат до температуры, при которой он становится менее прочным и гибким. В некоторых вариантах выполнения указанный нагреватель расположен между первым и вторым прижимными узлами и поэтому может содержать второй нагреватель. В некоторых вариантах выполнения нагревательное средство содержит нагреватель, выполненный с возможностью излучения теплоты на ламинат за вторым роликом. Например, такой нагреватель является третьим нагревателем, который нагревает ламинат, прижатый вторым прижимным узлом. Соответственно, третий нагреватель нагревает ламинат до температуры снятия механического напряжения. В некоторых вариантах выполнения второй прижимной узел по существу соответствует описанному первому прижимному узлу. Кроме того, каждый нагреватель является по существу таким же, как и первый нагреватель.

Понятно, что в системе ламинирования для автоматизации ее работы могут быть использованы режущие ножи и другое оборудование, известное в данной области техники. Также перед первым прижимным узлом может быть расположен очиститель поверхности, например, воздушный нож, формирующий струю воздуха для удаления мусора. В соответствии с изобретением система ламинирования может ламинировать большие площади даже при наличии таких дефектов поверхности, как болты или заклепки. В этом случае удерживающее средство и привод транспортировочного модуля объединяются для обеспечения автоматического ламинирования большой поверхности, даже если система ламинирования может иметь доступ только к стороне с большой поверхностью.

В некоторых вариантах выполнения удерживающее средство может работать в рабочем режиме, в котором удерживающее средство удерживает транспортирующий модуль напротив поверхности, и в нерабочем режиме, в котором транспортирующий модуль не удерживается напротив поверхности, и удерживающее средство не осуществляет фиксацию на поверхности. Например, удерживающее средство не прикреплено болтами или иным образом к поверхности. В некоторых вариантах выполнения удерживающее средство взаимодействует с поверхностью, создавая удерживающее усилие. В этом случае удерживающее средство использует магнитное притяжение между транспортирующим модулем и поверхностью. Соответственно, подлежащая ламинированию поверхность представляет собой железный материал, а транспортирующий модуль содержит магнит.

В некоторых вариантах выполнения удерживающее средство и привод выполнены в качестве направляющей рамы, а модуль ламинирования представляет собой челнок, способный приводиться в движение вдоль рамы посредством привода. В этом случае система ламинирует полосу на большой поверхности вдоль длины направляющей рамы. Транспортирующий модуль включает в себя раму, выполненную с возможностью перемещения челнока, образующего узел ламинирования, при этом привод обеспечивает перемещение челнока относительно рамы. В некоторых вариантах выполнения удерживающее средство быстро закрепляет раму на поверхности. Преимущественно, удерживающее средство генерирует магнитную силу. Соответственно, подлежащая ламинированию поверхность является железной, а удерживающее средство создает магнитное притяжение между рамой и этой поверхностью. Величина магнитного притяжения достаточна для преодоления прижимного усилия прижимных узлов. Кроме того, в некоторых вариантах выполнения рама установлена вертикально, а магнитное притяжение является достаточным для поддержания относительного положения рамы на поверхности, противодействуя силе тяжести, действующей на систему ламинирования.

В некоторых вариантах выполнения привод и удерживающее средство оснащены магнитными роликами, например, магнитными колесами. Магнитные ролики обеспечивают магнитное притяжение к железной поверхности. Магнитные ролики устанавливаются на модуль ламинирования. Магнитное притяжение предотвращает отделение модуля ламинирования от поверхности. Магнитное притяжение является достаточным для преодоления любого прижимного усилия прижимных узлов. Кроме того, преимущественно магнитное притяжение является достаточным для предотвращения перемещения системы ламинирования относительно поверхности под действием силы тяжести, когда система установлена вертикально. Каждый магнитный ролик выполнен с возможностью вращения вокруг оси, так что вращение магнитного ролика позволяет ламинирующему модулю перемещаться вдоль поверхности, не мешая магнитным роликам прилипать к поверхности.

Изобретение также относится способу ламинирования. Способ ламинирования включает в себя этап, на котором используют транспортирующий модуль для приведения в движение модуля ламинирования по подлежащей ламинированию поверхности. Транспортирующий модуль включает в себя привод и удерживающее средство, при этом способ содержит этап использования транспортировочного модуля для удержания модуля ламинирования относительно поверхности. В некоторых вариантах способ ламинирования включает в себя этапы работы системы ламинирования для ламинирования первой полосы поверхности, перемещения этой системы и выполнения второго процесса ламинирования для ламинирования второй полосы поверхности, прилегающей к первой полосе.

Способ может включать в себя ламинирование смежных друг с другом первой и второй полос, так что края каждой полосы стыкуются или перекрываются. Однако способ ламинирования может включать в себя этап нанесения материала для заполнения любого зазора между соседними краями полос. Например, способ может содержать этап нанесения краски для заполнения любого зазора между ламинирующими полосами. В этом случае система ламинирования может включать в себя установку краевого уплотнителя. Установка краевого уплотнителя расположена на модуле ламинирования или на транспортировочном модуле для автоматического нанесения материала для заполнения зазора при работе системы ламинирования. Установка краевого уплотнителя может содержать аппликатор, такой как щетка, ролик или пульверизатор, для нанесения материала при перемещении модуля ламинирования.

Способ может включать в себя этап очистки или сушки перед нанесением ламината. В этом случае система ламинирования может включать в себя сопло для направления воздушного потока на поверхность. Воздушный поток или воздушный нож могут удалять мусор и загрязняющие вещества, а также диспергировать текучую среду, такую как капли дождя. Предполагается, что сопло направляет воздух на поверхность перед системой ламинирования близко к первому прижимному блоку. Сопло может быть прикреплено к модулю ламинирования или транспортировочному модулю.

Несмотря на то, что второй прижимной узел и связанные с ним нагреватели особенно полезны для ламинирования больших поверхностей, в которых модуль ламинирования приводится в движение транспортировочным модулем, имеющим удерживающее средство и привод для перемещения модуля ламинирования по поверхности, второй прижимной узел является удачной конструкцией для других систем ламинирования, где необходимо ламинировать поверхности с неровностями. Например, в процессе ламинирования использует машину для ламинирования, через которую перемещают поверхность. В этом случае вместо перемещения модуля ламинирования вдоль поверхности, модуль ламинирования закреплен на раме машины для ламинирования. Использование таких машин для ламинирования неровной поверхности может быть улучшено путем добавления второго прижимного узла, такого же как описано выше. В результате, получается система ламинирования, содержащая узел разматывания, первый и второй прижимные узлы. Узел разматывания приспособлен для приема рулона ламината. Система подачи ламината направляет смотанный из рулона ламинат под первый прижимной узел. Первый прижимной узел выполнен с возможностью прижатия ламината к поверхности. Второй прижимной узел расположен за первым прижимным узлом относительно направления ламинирования. Второй прижимной узел выполнен с возможностью прижатия ламината к поверхности. Система ламинирования включает в себя нагревательное средство для нагрева ламината перед вторым прижимным узлом.

В соответствии с еще одним вариантом модуль ламинирования содержит узел разматывания, выполненный с возможностью приема рулона ламината. Прижимное устройство выполнено с возможностью прижатия ламината к подлежащей ламинированию поверхности. Имеется нагревательное средство, которое выполнено с возможностью генерирования теплоты во время процесса ламинирования. В этом случае прижимное устройство содержит первый прижимной узел и расположенный на расстоянии от него второй прижимной узел. Нагревательное средство имеет первую зону для предварительного нагрева области перед первым прижимным узлом; вторую зону для нагрева ламината, прижатого к поверхности первым прижимным узлом, перед вторым прижимным узлом; и третью зону для нагрева ламината за вторым прижимным узлом относительно направления ламинирования. Понятно, что модуль ламинирования может быть объединен с другими описанными выше конструкциями в различных вариантах их выполнения, за исключением тех случаев, когда такое объединение невозможно. Кроме того, изобретение относится к соответствующему способу ламинирования, содержащему этапы, на которых осуществляют предварительный нагрев ламината перед его прижатием к поверхности, прижимают прижимным узлом ламинит к поверхности, прикладывают вторую теплоту для нагрева ламината, прижатого к поверхности первым прижимным узлом, а затем дополнительного прижимают ламината к поверхности вторым прижимным узлом.

В соответствии с еще одним дополнительным вариантом модуль ламинирования содержит узел разматывания, выполненный с возможностью приема рулона ламината, и прижимное устройство, выполненное с возможностью прижатия ламината к поверхности, подлежащей ламинированию. Прижимное устройство включает в себя первый прижимной узел. В этом случае имеется система подачи ламината, которая включает в себя подвижную направляющую, выполненную с возможностью введения ламината в контакт с прижимной поверхностью первого прижимного узла (240). При этом подвижная направляющая способна перемещаться одновременно с прижимной поверхностью для переноса зажима с одной стороны прижимного узла на другую сторону относительно направления ламинирования. Соответственно, подвижная направляющая представляет собой штангу, которая проходит по всей ширине прижимной поверхности. Подвижный зажим подготавливает прижимной узел для процесса ламинирования. После ламинирования подвижный зажим удаляют и возвращают на другую сторону прижимного узла для его повторного использования на последующих этапах ламинирования, как только ламинат будет разрезан в завершающем этапе ламинирования. Опять же, понятно, что модуль ламинирования может включать и другие особенности различных вариантов выполнения за исключением случаев, когда эти особенности являются взаимоисключающими. Также изобретение относится к способу ламинирования, согласно которому ламинат подают между направляющей и прижимной поверхностью первого прижимного узла и перемещают направляющую к прижимной поверхности для прижатия ламината к этой прижимной поверхности. Этот способ содержит этап, на котором перемещают направляющую одновременно с прижимным узлом для переноса зажима с одной стороны прижимного узла на другую его сторону относительно направления ламинирования.

В этом документе единственное число подразумевает множественное число, а множественное число - единственное, если не указано иное. Например, использование единственного числа, может подразумевать «один или более». Кроме того, как используется здесь, использование «или» означает «и/или», если специально не указано иное, даже если «и/или» могут быть явно использованы в определенных случаях.

Изобретение поясняется чертежами.

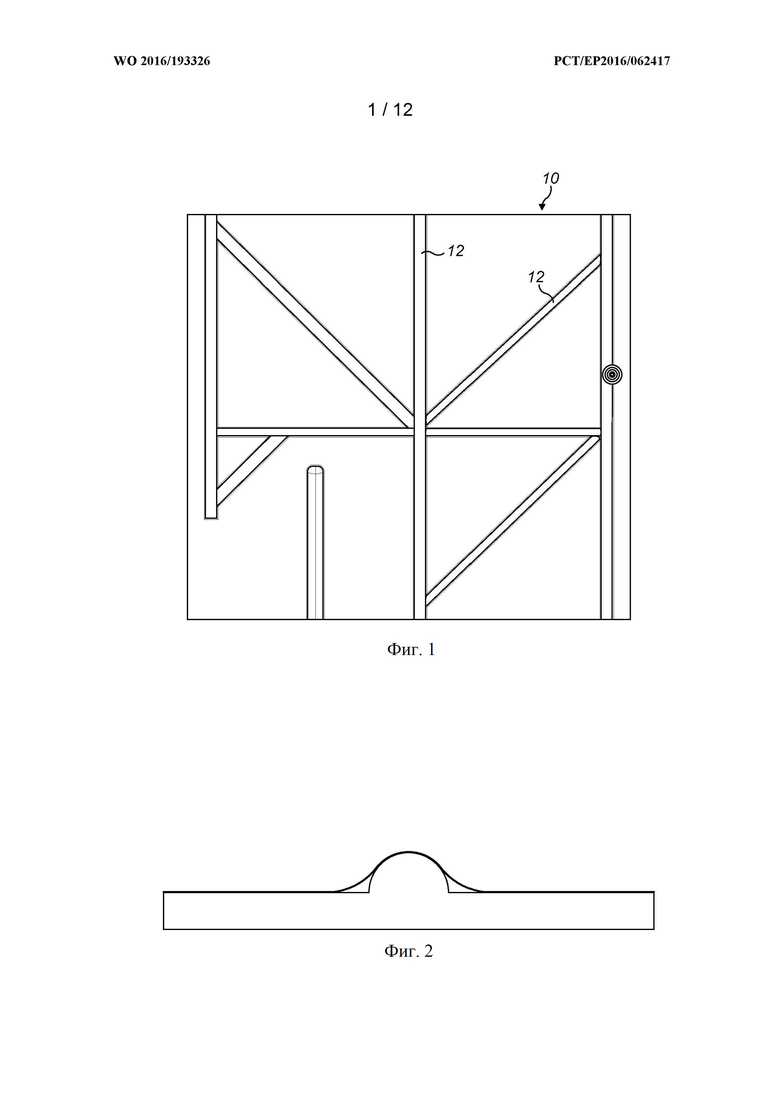

На фиг. 1 показана ламинированная поверхность, имеющая неровности;

на фиг. 2 - полость, образующаяся при ламинировании неровностей поверхности;

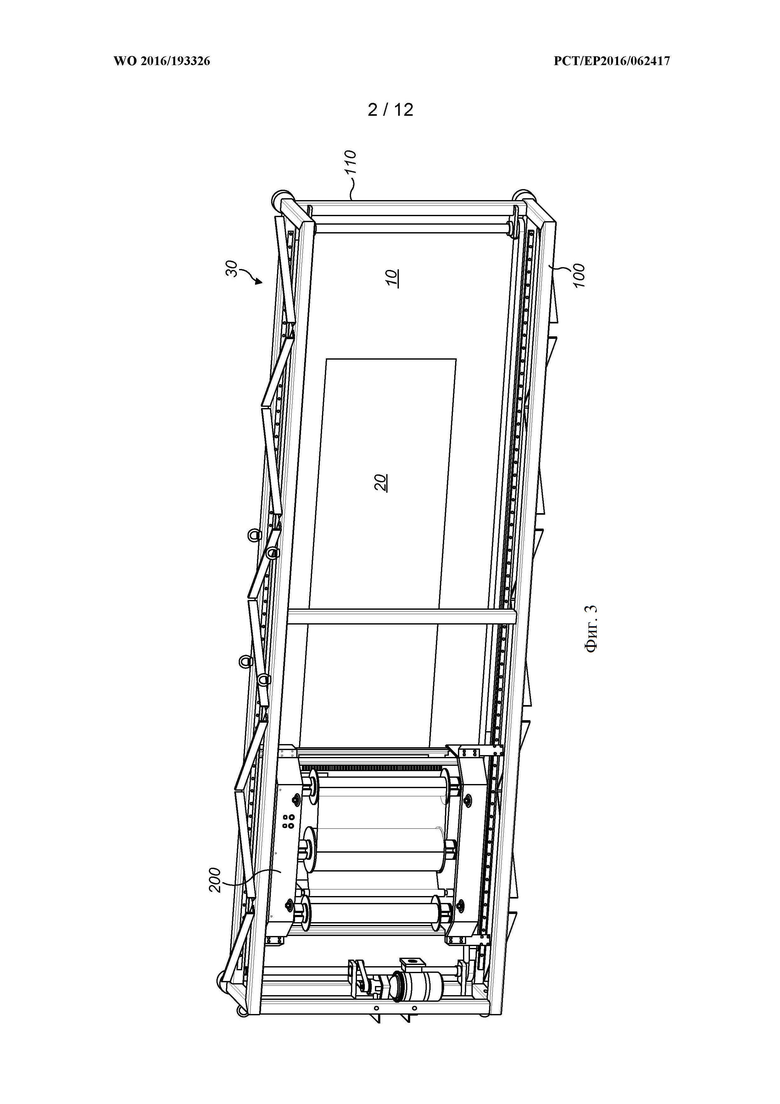

на фиг. 3 - система ламинирования согласно одному из вариантов ее выполнения, вид в перспективе;

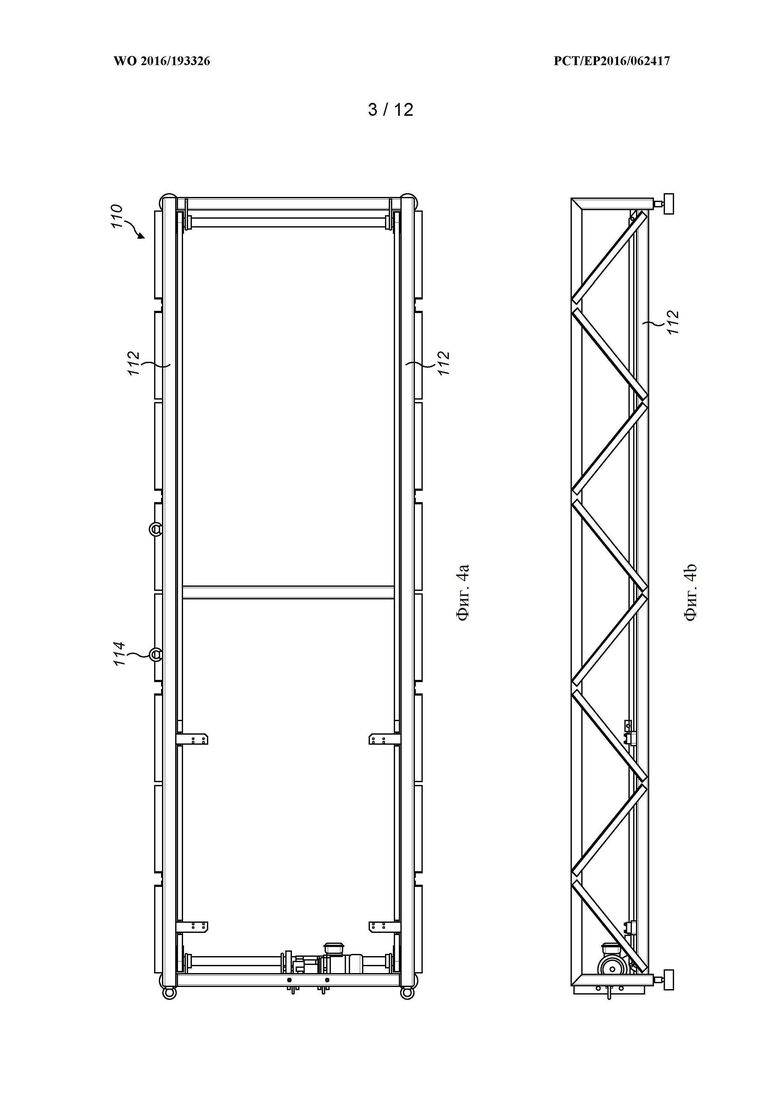

на фиг. 4а, 4b - рама для использования в системе по фиг. 3, виды сверху и сбоку, соответственно;

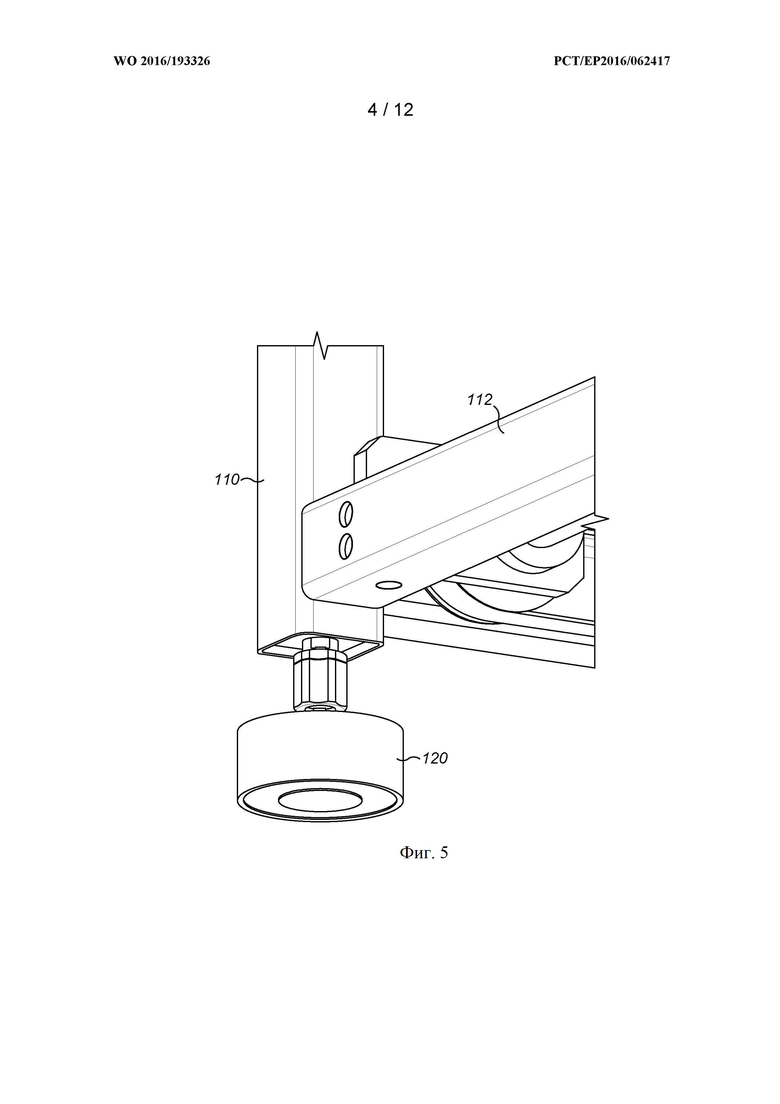

на фиг. 5 - угол рамы по фиг. 4, включающий в себя удерживающее средство, вид в перспективе в увеличенном масштабе;

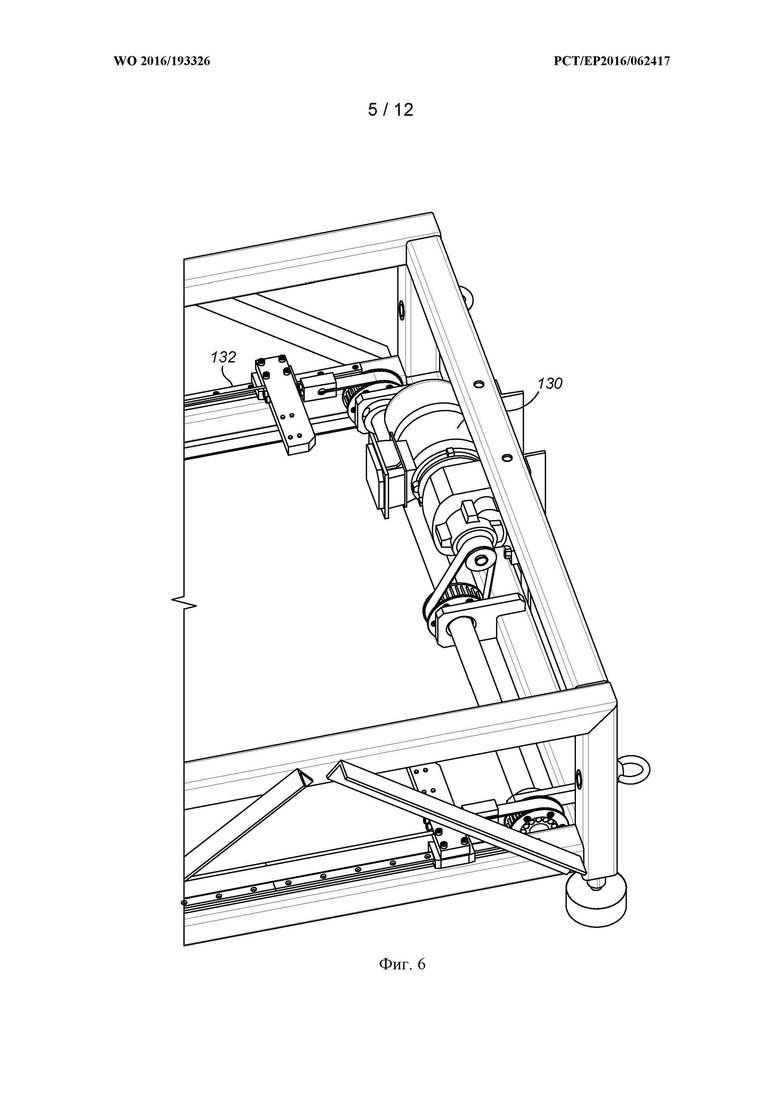

на фиг. 6 - конец рамы по фиг. 4 с приводом;

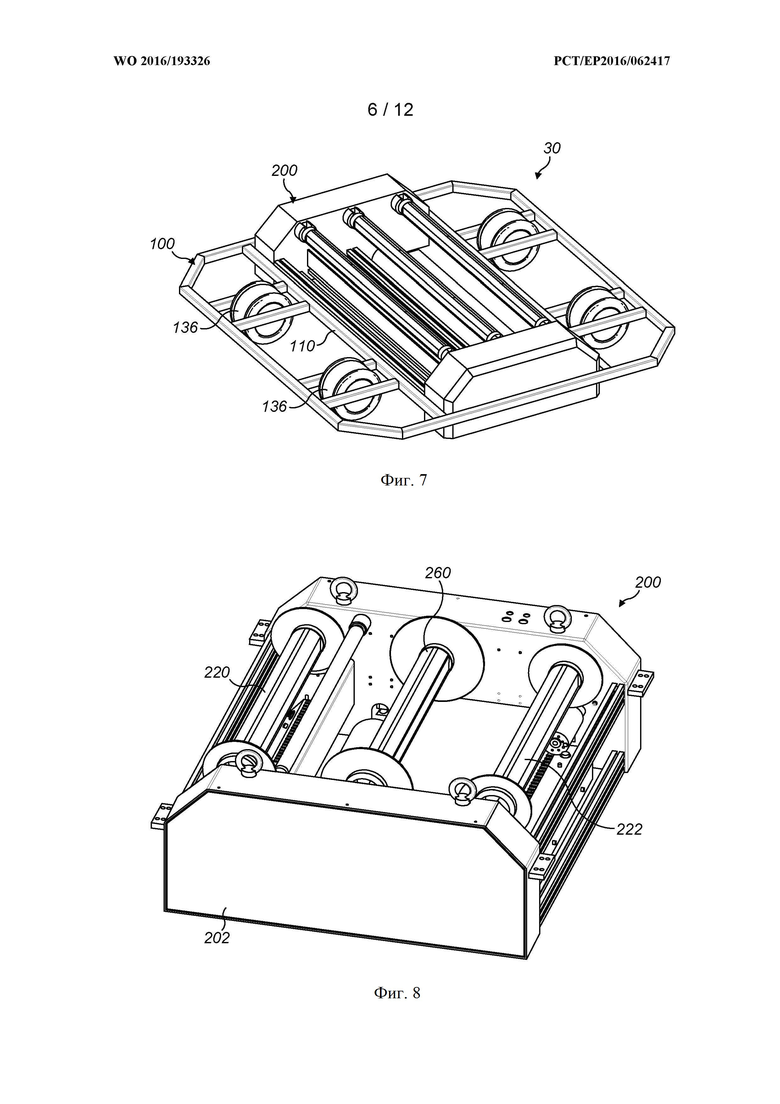

на фиг. 7 - система ламинирования согласно другому варианту ее выполнения, вид в перспективе;

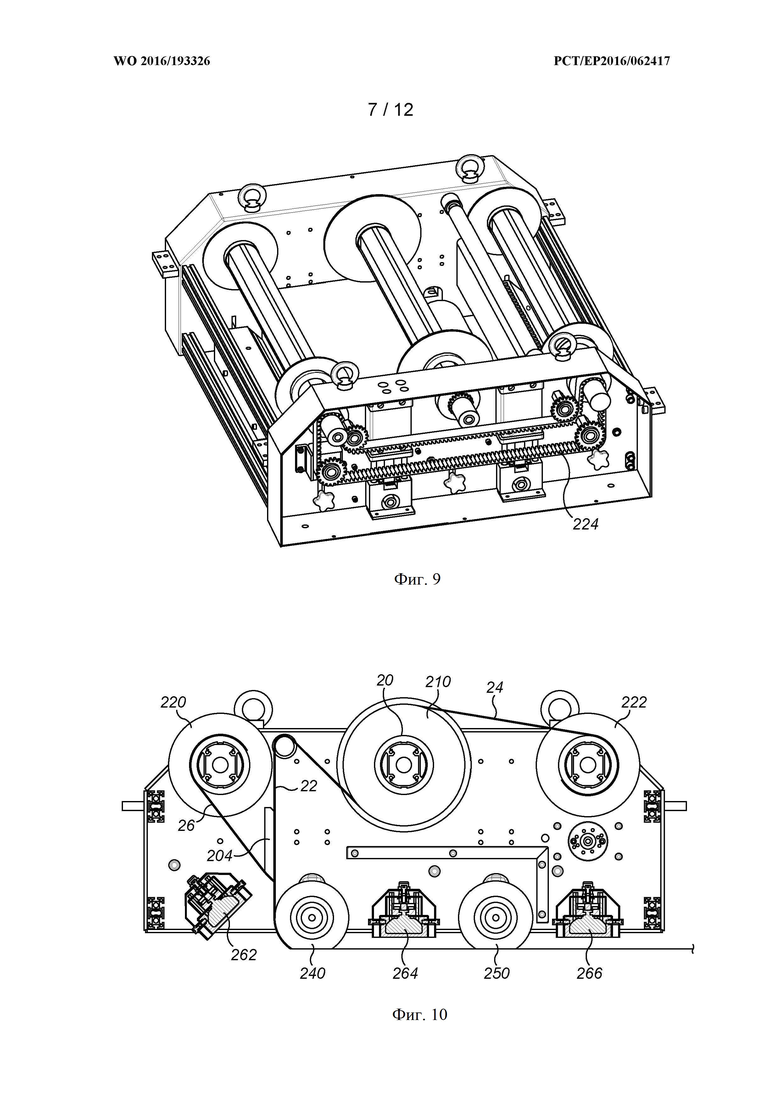

на фиг. 8 - модуль ламинирования, вид в перспективе;

на фиг. 9 - модуль ламинирования по фиг. 8 без защитной крышки, вид в перспективе с другой стороны;

на фиг. 10 - модуль ламинирования, вид в разрезе;

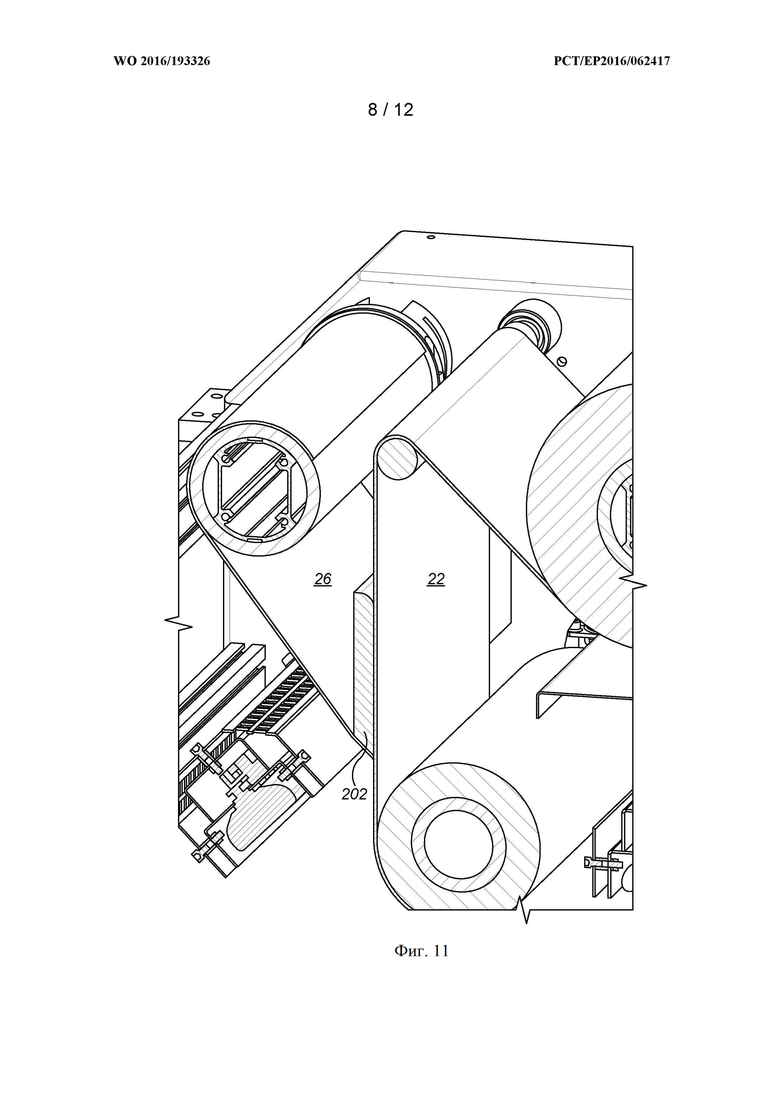

на фиг. 11 - фрагмент модуля ламинирования по фиг. 8, включающий в себя отслаивающий нож, вид в разрезе в перспективе;

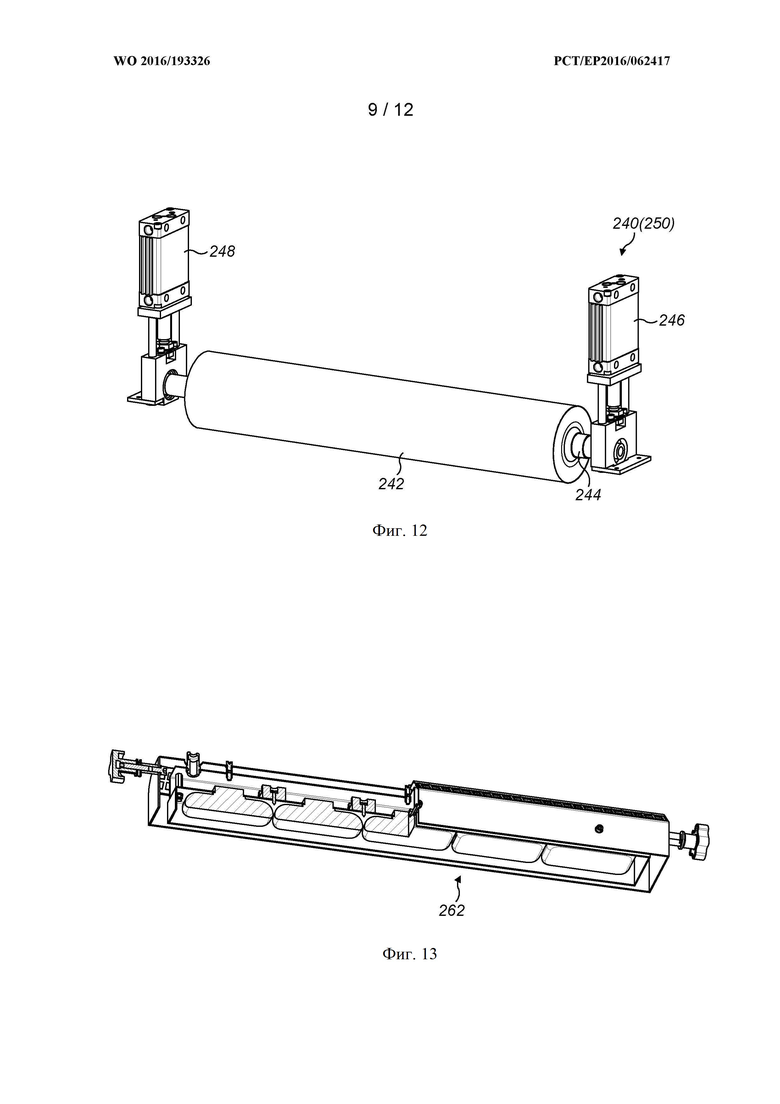

на фиг. 12 - прижимной ролик, вид в перспективе;

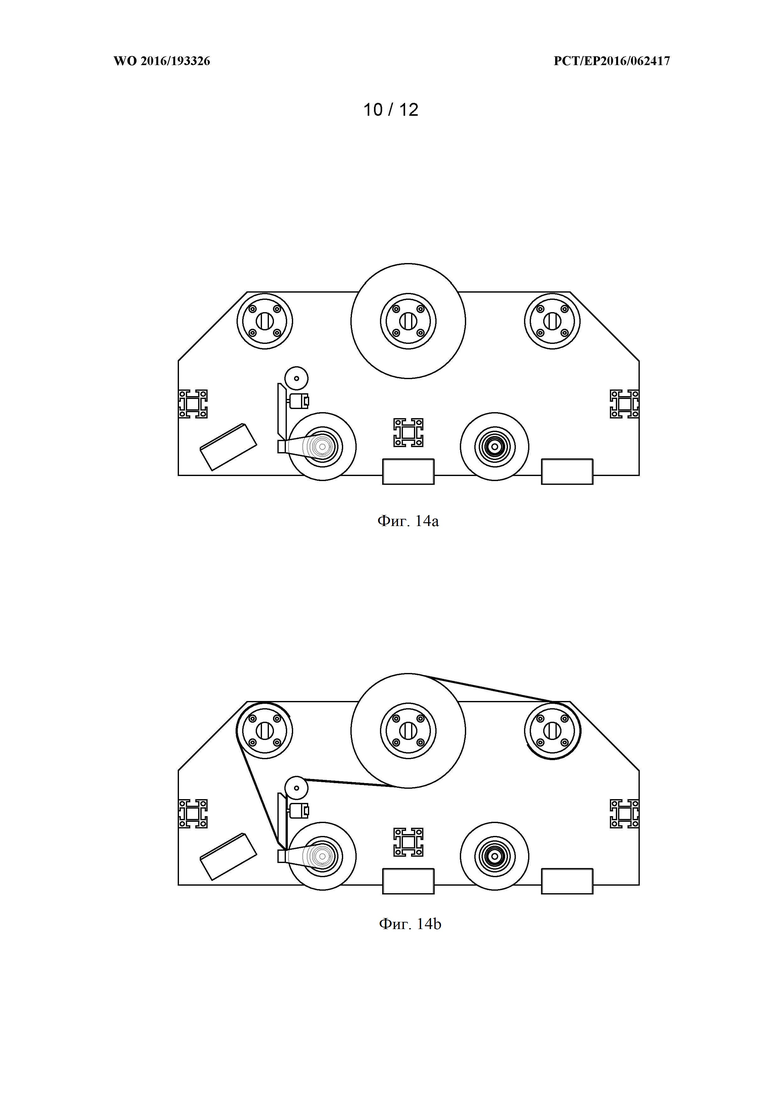

на фиг. 13 - нагревательный элемент, вид в перспективе;

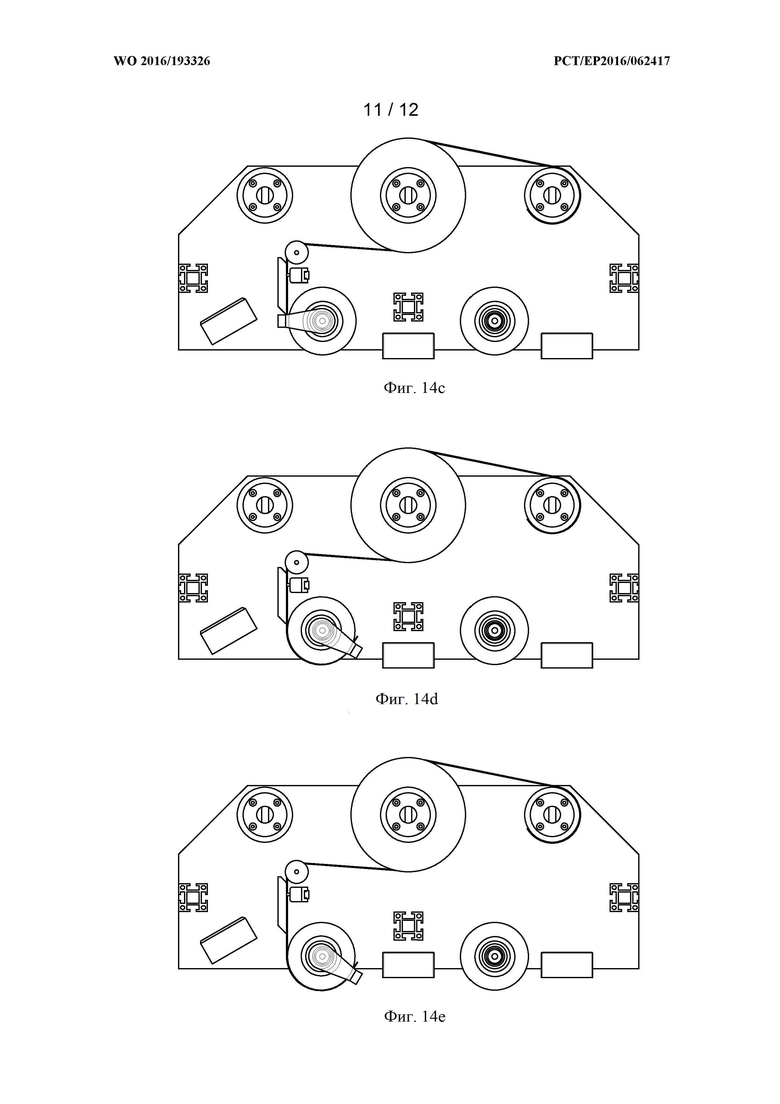

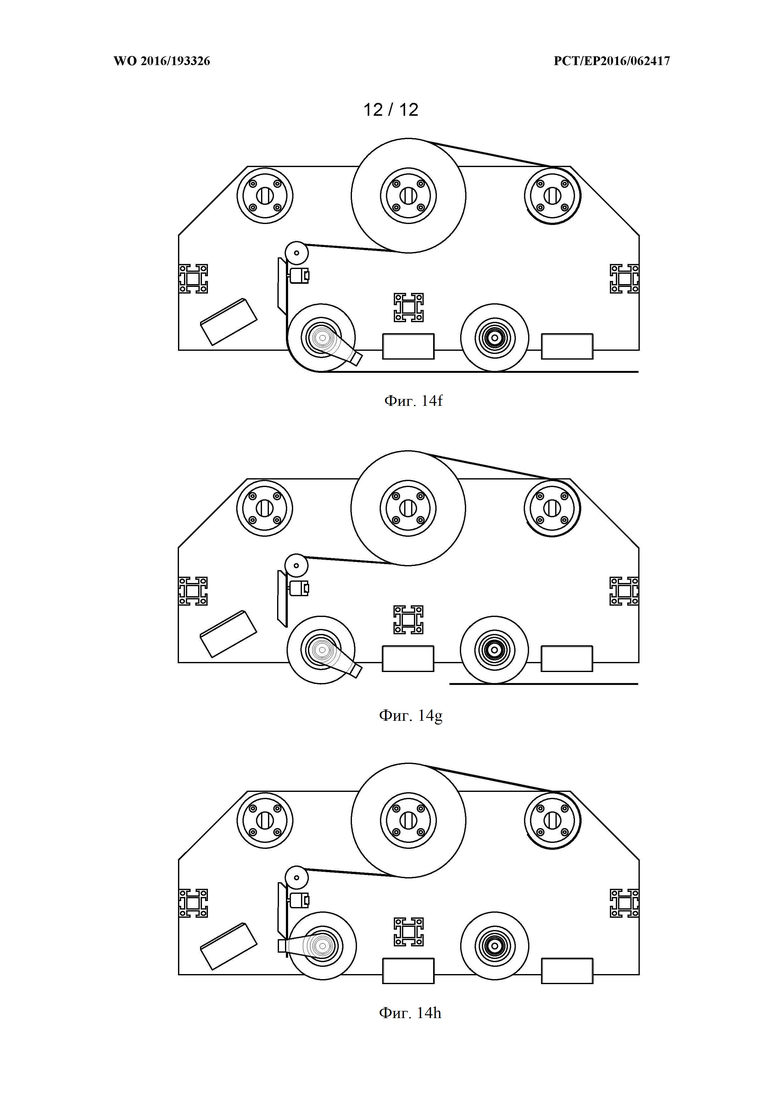

на фиг. 14a-14h схематично показаны этапы процесса ламинирования.

На фиг. 1 показана поверхность 10 с ламинированной полосой, представляющей собой ламинат 20, прикрепленный к поверхности 10 во время процесса ламинирования. Поверхность 10 имеет неровности 12. Неровности поверхности обычно образованы сварными швами и заклепками на корпусе судна. Процесс ламинирования должен быть выполнен после завершения постройки судна, и поэтому поверхность является большой и имеет доступ только к одной стороне. Кроме того, поверхность, как правило, ориентирована вертикально. В данном случае под вертикально ориентированной или вертикальной поверхностью подразумевается поверхность, расположенная в основном в вертикальном направлении и содержащая наклонные поверхности. Далее будут описаны варианты выполнения системы для автоматического ламинирования поверхности и способ ламинирования, в частности, способствующие уменьшению количества полостей вокруг неровностей поверхности.

Как показано на фиг. 3, система 30 ламинирования содержит транспортирующий модуль 100 и модуль 200 ламинирования. Транспортирующий модуль выполнен с возможностью перемещения модуля ламинирования по поверхности 10 для осуществления ламинирования и формирования на поверхности ламинированной полосы. Поскольку поверхность больше системы ламинирования, ламинирующая полоса покрывает только часть этой поверхности. Затем систему ламинирования переставляют для осуществления второго и последующего этапов ламинирования, чтобы уложить соседние полосы ламината для покрытия поверхности 10. Транспортирующий модуль 100 включает в себя привод и удерживающее средство. Удерживающее средство приспособлено для предотвращения перемещения модуля ламинирования относительно поверхности. Привод выполнен с возможностью перемещения модуля ламинирования по поверхности, когда удерживающее средство не препятствует относительному перемещению модуля ламинирования по поверхности.

На фиг. 3 транспортировочный модуль 100 показан в виде направляющей рамы 110. Направляющая рама выполнена с возможностью переноса модуля 200 ламинирования как челнока. Таким образом, модуль ламинирования является перемещаемым по направлению ламинирования, а длина рамы 110 ограничивает длину каждой ламинирующей полосы до того, как транспортирующий модуль 100 будет перемещен.

Как показано на фиг. 4, рама, как правило, имеет прямоугольную форму с направляющими 112 вдоль каждой длинной стороны, по которой перемещается челнок. На раме закреплены подъемные крюки 114 или другие транспортировочные крепежные средства, чтобы обеспечить возможность перемещения этой рамы и изменения ее местоположения. Рама 110 закреплена на поверхности удерживающим средством. Удерживающее средство может быть любым средством, обеспечивающим подходящий способ фиксации рамы на поверхности.

Как показано на фиг. 5, подходящим удерживающим средством может быть несколько установочных ножек 120. На фиг. 4b показана рама с четырьмя установочными ножками, по одной на каждом углу рамы 110. Однако количество установочных ножек определяется требуемой опорой рамы, поэтому может иметься большее количество ножек, в частности, расположенных по длине для удержания направляющих более прямолинейно. Ножки 120 могут подходящим образом перемещаться, чтобы их можно было отрегулировать и компенсировать плоскостность поверхности. Ножки 120 могут временно крепиться к поверхности посредством магнитного притяжения. Как показано на фиг. 5, наружные концы ножек 120 могут содержать магнит, например, электромагнит. Электромагнитные силы прижимают раму 110 к железной поверхности и обеспечивают неподвижность направляющей рамы.

На фиг. 6 показан привод перемещения модуля ламинирования, установленного на раме как челнок. В этом случае челнок перемещается по направляющим 112 рамы, а привод связывает раму с челноком. На фиг. 6 привод показан в виде двигателя 130, приводящего в движение зубчатый ремень 132, к которому прикреплен челнок. Однако для обеспечения необходимого приводного усилия также могут быть использованы и другие приводы, например, поршневые или зубчатые. Скорость, с которой челнок движется вдоль рамы, является параметром процесса ламинирования и может регулироваться посредством управления приводом. Как правило, челнок может двигаться по раме со скоростью от 1,2 до 8,0 м/мин.

На фиг. 7 показан другой вариант выполнения системы 30 ламинирования. В этом варианте модуль ламинирования зафиксирован относительно рамы 110 транспортировочного модуля 100. Транспортировочный модуль 100 включает в себя привод для приведения в движение модуля ламинирования по поверхности для осуществления ламинирования и удерживающее средство для предотвращения перемещения модуля ламинирования относительно поверхности. В этом варианте выполнения удерживающее средство и привод выполнены в виде единого целого, как магнитные ролики 136. Магнитные ролики крепятся к железной поверхности посредством магнитного притяжения. Магнитные ролики вращаются вокруг своей оси, обеспечивая качение по поверхности, сохраняя при этом магнитное притяжение между ними и ограничивая при этом относительное перемещение в другом направлении. В показанном варианте выполнения имеются четыре магнитных ролика. Однако их количество может любым достаточным для обеспечения стабильной платформы для модуля ламинирования. Кроме того, магнитные ролики показаны в качестве симметрично расположенных магнитных колес, но возможны и другие конфигурации, например, ролики 136 могут быть расположены на ламинирующей полосе, или с одной стороны, или в комбинации этих положений.

Модуль 200 ламинирования прижимает ламинат к поверхности для осуществления ламинирования. Как показано на фиг. 8, модуль 200 ламинирования включает в себя разматывающий ролик 210, принимающий рулон ламината 20. Разматывающий ролик 210 установлен на раме 202 модуля ламинирования с возможностью вращения, так что разматывающий ролик вращается вокруг своей центральной оси для разматывания ламината. Ламинат может иметь нижние и/или верхние разделительные слои. При желании для удаления этих слоев перед ламинированием могут использоваться узлы удаления разделительного слоя. На фиг. 8 показан узел 220 удаления первого разделительного слоя. Подходящим узлом удаления является порожний вал, установленный на раме 202 с возможностью вращения. Нижний разделительный слой отделяют от ламината и прикрепляют к этому валу. При укладке ламината этот вал вращается, наматывая разделительный слой. для наматывания верхнего разделительного слоя имеется узел 222 удаления второго разделительного слоя, который выполнен аналогичным образом. Как показано на фиг. 9, валы каждого узла удаления разделительного слоя (не показан) могут приводиться в действие посредством двигателя и зубчатого ремня 224, при этом для поддержания корректного натяжения разделительных слоев могут использоваться тормоза и другие средства натяжения, известные в данной области техники.

На фиг. 10 показана направляющая траектория модуля ламинирования. В этом случае ламинат содержит самоклеящийся ламинат 22, а также верхний и нижний разделительные слои 24 и 26. Верхний разделительный слой 24 вытягивается непосредственно из рулона ламината. Самоклеющийся ламинат 22 и нижний разделительный слой 26, защищающий самоклеящуюся поверхность, направляют направляющим средством к прижимному устройству, которое прижимает ламинат к поверхности. Перед первым прижатием нижний разделительный слой 26 отделяется от самоклеющегося ламината. Для этого используется подходящий отслаивающий нож 204. Как показано на фиг. 11, отслаивающий нож 204 представляет собой перекладину, проходящую через ламинат 20 и имеющую скошенную кромку, напротив которой расположен нижний разделительный слой. Скошенная кромка действует так, чтобы отделить нижний разделительный слой против направления перемещения ламината. Самоклеящийся ламинат состоит из термопластичной подложки, на которую нанесены самоклеящийся слой, а также другие покрытия и средства подготовки поверхности. В качестве термопластичной подложки подходит полипропиленовый лист. Преимущественно термопластичная подложка может быть подвергнута термической обработке для смягчения и более легкой деформации при нанесении на неровности поверхности.

Модуль 200 ламинирования включает в себя прижимное устройство для прижатия ламината к поверхности. Прижимное устройство имеет прижимную поверхность, по которой проходит ламинат. В показанном варианте выполнения прижимная поверхность образована первым и вторым прижимными валиками 240 и 250. Хотя один валик способен ламинировать плоские поверхности, было установлено, что наличие второго валика уменьшает образование полостей вокруг неровностей поверхности по сравнению с действием одного валика. Второй прижимной валик 250 расположен за первым прижимным валиком 240 в направлении ламинирования. В некоторых вариантах выполнения в модуле ламинирования имеется автоматическая подающая штанга для обеспечения зажима ламината на прижимной поверхности. При перемещении этой штанги, выставленной относительно прижимной поверхности, зажим можно перемещать под прижимную поверхность, готовую к этапу ламинирования. Зажим ламината может быть освобожден для выполнения этапа ламинирования до того, как автоматическая подающая штанга будет готова к следующему этапу ламинирования.

Прижимные валики 240, 250 отдельно показаны на фиг. 12. Прижимной валик 240 имеет непрерывную прижимную поверхность 242 в виде ролика для вращения и прижатия ламината к поверхности. К прижимной поверхности 242 прикладывается прижимное усилие. Прижимное усилие может прикладываться приводом, расположенным между рамой 202 модуля ламинирования и осью 244 прижимной поверхности для перемещения прижимной поверхности в направлении от рамы. Предпочтительно привод может иметь большой диапазон перемещений, чтобы удалять прижимную поверхность во время транспортировки. Привод выполнен с возможностью прикладывания заданного прижимного усилия, при этом величина этого усилия может регулироваться приводом. Как показано на фиг. 12, первый и второй приводы 246 и 248 выполнены с обеих сторон оси 244.

Прижимная поверхность 242 каждого прижимного узла выполнена деформируемой. Твердость прижимной поверхности выбирается так, чтобы эта поверхность деформировалась под действием прижимного усилия. В вариантах выполнения, содержащих прижимной валик, твердость прижимной поверхности выбирается для обеспечения возможности деформирования и сглаживания. Для этого прижимная поверхность образована открытопористой структурой, поскольку было установлено, что материал с открытыми порами легче деформируется как в осевом направлении, так и в направлении ламинирования. Открытопористая структура может иметь поры размером 0,5 - 0,2 мм в диаметре.

Как показано на фиг. 10, модуль ламинирования включает в себя нагревательное средство. Нагревательное средство 260 нагревает ламинат и/или поверхность, подлежащую ламинированию. Нагревательное средство образует три зоны. Первая зона предварительно нагревает ламинируемую поверхность и ламинат до первого прижимного узла. В этом случае первый пластинчатый нагреватель 262 выполнен по всей ширине ламината. Пластинчатый нагреватель 262 расположен под углом к ламинированной поверхности, чтобы излучать теплоту непосредственно как на поверхность, так и на ламинат. При этом ламинат направляется к первому прижимному узлу в направлении, по существу перпендикулярном поверхности. Возможны другие конфигурации, когда первый пластинчатый нагреватель выполнен из двух модулей, каждый из которых направляет теплоту на поверхность и на ламинат, соответственно. Вторая зона образована между первым и вторым прижимными узлами. Эта зона может быть образована вторым пластинчатым нагревателем 264. Второй пластинчатый нагреватель проходит по всей ширине ламината и нагревает ламинат до температуры, при которой он становится менее жестким и более гибким при подготовке ко второму этапу прижатия. За вторым прижимным узлом находится третья зона. Третья зона может быть образована третьим пластинчатым нагревателем, предназначенным для нагрева ламината до температуры снятия механического напряжения.

На фиг. 13 показан пример выполнения пластинчатого нагревателя, используемого в качестве пластинчатых нагревателей 262, 264 и 266. Очевидно, пластинчатые нагреватели являются регулируемыми для точного контроля температуры в каждой зоне. Для достижения типовых характеристик нагрева используются стеклянные коротковолновые нагревательные элементы.

Пример осуществления процесса ламинирования будет описан со ссылкой на фиг. 14. Рулон ламината загружают в узел 210 разматывания. Порожние валы загружают в узлы 220, 222 удаления разделительного слоя. Верхний разделительный слой отслаивают от ламината 20 и фиксируют на порожнем валу узла 222 удаления. Ламинат направляют через модуль ламинирования к отслаивающий ножу 204. На отслаивающем ноже также может быть выполнен режущий нож для прорезания самоклеящегося ламината, но не нижнего разделительного слоя. Нижний разделительный слой отслаивают от самоклеящегося ламината и прикрепляют к валу узла 220 удаления. Нижний слой воздействует на разделительный нож, перемещаясь назад против направления движения самоклеящегося ламината. Самоклеящийся ламинат подают между штангой и прижимной поверхностью и обеспечивают его зажим на прижимной поверхности валика. Первый прижимной валик и штанга перемещаются, сохраняя положение штанги относительно оси валика. В результате самоклеящийся ламинат автоматически подается под прижимной ролик. Транспортирующий блок располагают на поверхности, которая должна быть заламинирована. Первый и второй прижимные узлы опускаются, чтобы прижать прижимные поверхности валиков к поверхности. Затем штанги зажим можно снять с прижимного валика. Транспортирующий блок приводится в действие для перемещения модуля ламинирования по поверхности. Когда модуль ламинирования выполнил операцию ламинирования полосы, самоклеящийся ламинат обрезают. Первый и второй прижимные узлы поднимают, опять обеспечивают контакт ламината с прижимной поверхностью валика, и снова позиционируют транспортирующий блок. Затем может быть выполнен второй и последующий этапы ламинирования.

Выше были описаны некоторые возможные варианты осуществления изобретения, и специалистам в данной области техники должно быть понятно, что возможны различные изменения и модификации без отклонения от объема изобретения, определяемого его формулой.

Изобретение относится к способу и системе ламинирования больших поверхностей, в частности вертикальных, таких как корпус судна и наземные резервуары для хранения. Система ламинирования содержит модуль ламинирования и транспортирующий модуль, выполненный с возможностью автоматического приведения в движение модуля ламинирования по подлежащей ламинированию поверхности. Подлежащая ламинированию поверхность является большой и по существу неподвижной. Транспортирующий модуль включает в себя удерживающее средство и привод. Удерживающее средство предотвращает перемещение модуля ламинирования относительно поверхности за исключением случая, когда перемещение в направлении ламинирования выполняется приводом. Модуль ламинирования включает в себя узел разматывания, приспособленный для приема рулона ламината. Ламинат содержит клейкую пленку и первый разделительный слой. Узел разматывания приспособлен для разматывания ламината из рулона. Имеется узел удаления первого разделительного слоя из ламината. Модуль ламинирования включает в себя первый прижимной узел, выполненный с возможностью прижатия ламината к поверхности. Удерживающее средство выполнено с возможностью противодействия прижимному усилию, приложенному первым прижимным узлом и действующему в сторону перемещения модуля ламинирования от подлежащей ламинированию поверхности. Когда транспортирующий модуль автоматически приводит в движение модуль ламинирования по поверхности, прижимной узел прижимает пленку к поверхности. Изобретение обеспечивает создание системы и способа ламинирования поверхности ламинатом, имеющим противообрастающие свойства, посредством которых ламинируют имеющую неровности поверхность с уменьшенными полостями. 2 н. и 7 з.п. ф-лы, 22 ил.

1. Система (30) ламинирования, содержащая модуль (200) ламинирования и транспортирующий модуль (100), выполненный с возможностью приведения в движение модуля (200) ламинирования по подлежащей ламинированию поверхности (10), при этом

транспортирующий модуль (100) включает в себя привод и удерживающее средство, способное генерировать магнитную силу для удержания модуля (200) ламинирования относительно поверхности (10) и предотвращения его перемещения, когда приводом не выполняется перемещение в направлении ламинирования; а

модуль (200) ламинирования включает в себя узел (210) разматывания, приспособленный для приема рулона ламината (20), и первый прижимной узел (240), приспособленный для прижатия ламината (20) к подлежащей ламинированию поверхности (10), причем

транспортирующий модуль (100) содержит магнитные колеса (136), выполненные с возможностью приведения во вращение и действия в качестве приводного и удерживающего средств.

2. Система по п. 1, в которой модуль (200) ламинирования включает в себя второй прижимной узел (250), расположенный в направлении ламинирования на расстоянии от первого прижимного узла (240).

3. Система по любому из пп. 1 или 2, в которой каждый прижимной узел (240, 250) содержит прижимную поверхность (242) и выполнен с возможностью прижатия этой прижимной поверхности к подлежащей ламинированию поверхности (10).

4. Система по п. 3, в которой твердость прижимной поверхности (242) выбрана так, чтобы эта поверхность деформировалась относительно подлежащей ламинированию поверхности (10).

5. Система по любому из пп. 3 или 4, в которой каждый прижимной узел (240, 250) содержит привод (246) для прикладывания прижимного усилия к прижимаемой поверхности (10).

6. Система по любому из пп. 2-5, в которой модуль (200) ламинирования содержит нагревательное средство, образующее первую зону (262), способную предварительно нагревать область перед первым прижимным узлом (240) относительно направления ламинирования, вторую зону (264) для нагрева ламината между первым и вторым прижимными узлами и дополнительно третью зону (266), способную нагревать ламинат за вторым прижимным узлом (250) относительно направления ламинирования.

7. Система по любому из пп. 1-6, в которой модуль (200) ламинирования содержит подвижную направляющую, выполненную с возможностью зажима на прижимной поверхности первого прижимного узла (240) и одновременного перемещения с прижимной поверхностью для переноса зажима с одной стороны прижимного узла на другую его сторону относительно направления ламинирования.

8. Способ ламинирования поверхности (10) с использованием системы (30) ламинирования по пп. 1-7, содержащий этапы, на которых:

размещают транспортирующий модуль (100) на подлежащей ламинированию поверхности (10), используя удерживающее средство транспортирующего модуля для закрепления этого транспортирующего модуля посредством магнитного взаимодействия удерживающего средства и подлежащей ламинированию поверхности,

посредством транспортирующего модуля (100) приводят в движение модуль (200) ламинирования относительно указанной поверхности в направлении ламинирования, ограничивая при этом относительное перемещение в других направлениях за счет вращения магнитных колес транспортирующего модуля;

осуществляют первый этап ламинирования, прижимая ламинат к поверхности и перемещая в то же время модуль ламинирования относительно подлежащей ламинированию поверхности; и

переставляют транспортирующий модуль для осуществления второго этапа ламинирования.

9. Способ по п. 8, в котором ламинат содержит термопластичную подложку и нанесенный на нее слой отбрасывающего обрастание и/или противообрастающего покрытия.

| Устройство для остановки путевой машины | 1979 |

|

SU787539A1 |

| US 2003015298 A1, 23.01.2003 | |||

| WO 03059602 A1, 24.07.2003 | |||

| DE 2160144 A1, 07.06.1973. | |||

Авторы

Даты

2019-03-19—Публикация

2016-06-01—Подача