Предпосылки создания изобретения

Настоящее изобретение относится к шлихтованным нитям, предназначенным для одной или нескольких текстильных операций, а также к соответствующим способам.

Нити, содержащие множество волокон из SiC или из углерода, можно использовать для текстильных операций и, в частности, для операций тканья с целью получения волокнистых структур. Поры этих волокнистых структур можно затем заполнять матрицей, чтобы получить детали из композиционного материала, в которых волокнистая структура выполняет функцию механического усиления.

В документах US 2014/0030076 и FR 2 983 193 раскрыто изготовление деталей из композиционного материала. В документе US 5 571442 описаны композиции для текстильной обработки.

Однако если волокна нити имеют межфазное покрытие, осуществление текстильных операций может приводить к повреждению этого межфазного покрытия.

Было бы желательно иметь возможность обрабатывать нити на основе волокон с межфазным покрытием с целью обеспечения удовлетворительной защиты межфазного покрытия во время текстильных операций. Желательно также, чтобы эта обработка не сказывалась отрицательно на гибкости нитей и, в частности, на способности обработанных нитей к переплетению.

Кроме того, предпочтительно было бы иметь возможность удаления защитного покрытия, полученного в результате такой обработки, после осуществления необходимых текстильных операций.

Насколько известно авторам изобретения, до настоящего времени не существовало способов обработки нитей на основе волокон, имеющих межфазное покрытие, которые обеспечивали бы указанные выше преимущества.

Следовательно, существует потребность в защитной обработке нитей на основе волокон, содержащих межфазное покрытие, которая позволяла бы нитям после обработки сохранять возможность использования в текстильной операции и одновременно обеспечивала бы защиту межфазного покрытия во время указанной текстильной операции.

В частности, существует потребность в защитной обработке нитей на основе волокон, имеющих межфазное покрытие, позволяющей нитям после обработки сохранять гибкость и достаточную способность к переплетению и одновременно обеспечивающей защиту межфазного покрытия во время текстильных операций.

Существует также потребность в защитной обработке нитей на основе волокон, имеющих межфазное покрытие, позволяющей получить защитное покрытие, которое можно легко удалить.

Объект и сущность изобретения

В связи с этим, первым объектом изобретения является шлихтованная нить, предназначенная для текстильной операции, содержащая:

- множество керамических и/или углеродных волокон,

- межфазное покрытие, покрывающее эти волокна, и

- пленку, покрывающую межфазное покрытие и содержащую линейный полисилоксан.

Под «полисилоксаном» следует понимать полимер, содержащий цепочку химической структуры типа -(SiR1R2O)n-, где R1 и R2 являются заместителями, соединенными с кремнием, и n является числом повторяющихся силоксановьгх звеньев, которое является целым числом равным 2 или более. В рамках изобретения n выбирают таким образом, чтобы полисилоксан был жидким при окружающей температуре (20°С). Такой выбор числа n предпочтительно облегчает растекание полисилоксана на волокнах с нанесенным на них межфазным покрытием.

Использование линейного полисилоксана позволяет также получить хорошее растекание полимера на волокнах с межфазным покрытием и приводит к получению защитной пленки на обработанных волокнах.

Авторы изобретения установили, что присутствие пленки, содержащей линейный полисилоксан, предпочтительно позволяет получить достаточно гибкую нить, чтобы ее можно было нормально подвергнуть одной или нескольким текстильным операциям, и одновременно обеспечивает защиту межфазного покрытия во время текстильной операции или текстильных операций.

Например, нить может быть предназначена для тканья, однако, как будет подробнее указано ниже, заявленную нить можно применять и для других типов текстильных операций.

В частности, авторы изобретения установили, что присутствие пленки, содержащей линейный полисилоксан, предпочтительно позволяет получить нить, сохраняющую гибкость и способность к переплетению, и одновременно обеспечивает защиту межфазного покрытия во время текстильных операций.

Кроме того, выбор данных типов полимеров с линейной цепочкой предпочтительно позволяет также получить покрытие, которое можно легко удалить после завершения текстильных операций. Более конкретно, применение этих полимеров с линейной цепочкой при термической обработке пленки выгодным образом обеспечивает почти полное термическое разложение и, следовательно, существенно ограничивает присутствие остатков покрытия. Так, во время термической обработки в течение 4 часов при температуре 900°С в инертной атмосфере можно удалить более 90% и даже более 95% массы пленки.

Кроме того, предпочтительно межфазное покрытие позволяет повысить механическую прочность волокон, если они образуют волокнистое усиление внутри матрицы, обеспечивая, в частности, отклонение возможных трещин матрицы, чтобы они не затрагивали целостность волокон.

В одном варианте осуществления изобретения межфазное покрытие может быть прерывистым, то есть между участками межфазного покрытия материал, покрывающий каждое из волокон, не является сплошным. При этом межфазное покрытие образовано объединением всех межфазных участков, покрывающих каждое из волокон. В этом случае сначала на каждом из волокон формируют межфазный участок, затем волокна объединяют в нить, после чего получают пленку.

В одном варианте волокна сначала объединяют в нить, затем наносят межфазное покрытие, после чего получают пленку. В рамках изобретения предпочтительно межфазное покрытие наносят после объединения волокон в нить.

Керамические волокна могут включать в себя волокна типа оксида, например волокна Nextel 610 и/или волокна Nextel 720 производства компании 3М, волокна типа нитрида, волокна типа карбида, например SiC, и смеси таких волокон.

В одном варианте осуществления волокна включают в себя волокна SiC. В частности, все волокна могут быть волокнами SiC.

В одном варианте волокна включают в себя углеродные волокна. В частности, все волокна могут быть углеродными волокнами.

В одном варианте осуществления волокна включают в себя одновременно волокна SiC и углеродные волокна.

В одном варианте осуществления полисилоксан содержит цепочку с химической структурой типа -(SiR1R2O)n-, где n определено, как указано выше, и R1 и R2 независимо друг от друга представляют собой: атом водорода, атом галогена, группу -ОН, насыщенную или ненасыщенную алифатическую углеводородную цепочку, содержащую от 1 до 30 атомов углерода, прерываемую или не прерываемую одним или несколькими гетероатомами или одной или несколькими замещенными или не замещенными карбонильными группами, арильную или аралкильную группу с числом атомов углерода равным 30 или меньше, или группу OR3, где R3 представляет собой алкильную, алкеновую, алкиновую, арильную или аралкильную группу, содержащую от 1 до 30 атомов углерода.

В одном варианте осуществления полисилоксан имеет химическую формулу типа X-(SiR1R2O)n-Y, где R1 и R2 и n определены, как указано выше, а X и Y являются концевыми группами данного полимера. X и Y могут быть любыми, в частности, их можно выбирать среди: -СН3, -Si(СН3)3 или -ОН.

Предпочтительно полисилоксан может быть линейным полидиметилсилоксаном (ПДМС). В этом случае полимер имеет химическую структуру -Si(CH3)2O)n, где n имеет указанное выше значение.

В частности, полисилоксан может иметь химическую формулу X-[Si(CH3)2O]n-Y, где X и Y являются концевыми группами полимера, и n определено, как указано выше. В частности, полисилоксан может иметь химическую формулу СН3[Si(СН3)2O]nSi(СН3)3, где n имеет указанное выше значение.

В одном варианте осуществления межфазное покрытие может содержать (в частности, может представлять собой) пиролитический углерод (РуС), углерод, легированный бором (ВС), или BN. В частности, межфазное покрытие может содержать (в частности, может представлять собой) пироуглерод, легированный бором.

Предпочтительно соотношение [масса полисилоксана]/[масса волокон + масса межфазного покрытия] может быть равным 0,3% или больше, например 0,5% или больше, например 1% или больше.

Предпочтительно соотношение [масса полисилоксана]/[масса волокон + масса межфазного покрытия] может быть равно 5% или меньше.

Предпочтительно это соотношение не превышает 5%, чтобы ограничить загрязнение текстильных машин, которые могут использоваться после этого для осуществления текстильных операций.

Предпочтительно соотношение [масса полисилоксана]/[масса волокон + масса межфазного покрытия] может составлять от 0,3% до 5%, предпочтительно от 0,3% до 3,0%, например от 0,3% до 1%.

Настоящее изобретение относится также к набору нитей, содержащему множество вышеупомянутых нитей.

Объектом настоящего изобретения является также способ получения вышеупомянутой нити, включающий этап обработки шлихтующей композицией множества керамических и/или углеродных волокон, имеющих межфазное покрытие, при этом указанная шлихтующая композиция содержит линейный полисилоксан.

Волокно, межфазное покрытие и полисилоксан, присутствующий в шлихтующей композиции, могут быть такими, как описано выше.

В одном варианте осуществления шлихтующая композиция может быть в виде эмульсии, например эмульсии типа «масло в воде». В этом случае полисилоксан присутствует в масляной фазе эмульсии. В одном варианте шлихтующая композиция является раствором, в котором присутствует полисилоксан. Растворитель для этого раствора можно выбирать, например, среди: ацетона, перхлорэтилена и дихлорметана. В одном варианте шлихтующая композиция выполнена в виде масла, содержащего полисилоксан.

Предпочтительно соотношение [масса нанесенного полисилоксана]/[масса волокон, покрытых межфазным покрытием] может быть равным 0,3% или больше, например 0,5% или больше, например 1% или больше. Предпочтительно соотношение [масса нанесенного полисилоксана]/[масса волокон, покрытых межфазным покрытием] может быть равно 5% или меньше.

Предпочтительно соотношение [масса нанесенного полисилоксана]/[масса волокон, покрытых межфазным покрытием] может составлять от 0,3% до 5%, предпочтительно от 0,3% до 3,0%, например от 0,3% до 1%.

Нанесение шлихтующей композиции можно осуществлять с использованием любого известного способа, такого как погружение в ванну, нанесение при помощи контактного барабана или напыление. Затем можно осуществлять этап сушки, который позволяет полностью или частично удалить растворитель или воду, изначально присутствующие в шлихтующей композиции.

В одном варианте осуществления перед обработкой шлихтующей композицией волокна могут содержать изначальное шлихтующее покрытие, при этом перед обработкой шлихтующей композицией первоначальное шлихтующее покрытие полностью или частично удаляют.

Это первоначальное шлихтующее покрытие можно удалить, например, путем термической обработки.

Таким образом, в рамках изобретения можно сначала использовать нить с не вполне оптимальным первоначальным шлихтующим покрытием, не придающим необходимой гибкости и степени защиты волокон и межфазного покрытия. Это первоначальное шлихтующее покрытие можно удалить, затем нить можно обработать с использованием шлихтующей композиции для получения заявленной нити, имеющей необходимые свойства прочности для текстильных операций.

Объектом настоящего изобретения является также способ изготовления волокнистой структуры, в котором осуществляют одну или несколько текстильных операций с использованием вышеупомянутой нити.

В одном варианте осуществления волокнистую структуру можно изготавливать посредством переплетения множества вышеупомянутых нитей.

В одном варианте осуществления перед переплетением нити можно покрывать изолирующей обмоткой, при этом во время выполнения обмотки по меньшей мере одну нить изолирующей обмотки наматывают вокруг каждой из описываемых нитей.

Предпочтительно использование изолирующей обмотки позволяет улучшить защиту нити во время операций тканья.

В одном варианте осуществления волокнистую структуру можно получить путем наложения друг на друга множества волокнистых полотен, при этом по меньшей мере одно из указанных волокнистых полотен содержит множество вышеупомянутых нитей.

Волокнистую структуру можно получить посредством осуществления способа автоматической укладки волокон ("Automated Fiber Placement") с использованием множества вышеупомянутых нитей.

Перед использованием с целью получения волокнистой структуры нить или нити по изобретению могут подвергаться операции штапелирования, при этом полученную(ые) такие образом штапельную(ые) нить(и) подвергаются затем текстильным операциям для получения волокнистой структуры.

В одном варианте осуществления волокнистую структуру можно получать путем сшивания множества волокнистых полотен с использованием по меньшей мере одной сшивающей нити, полученной из вышеупомянутой нити, причем эта нить может необязательно быть штапельной нитью. Сшитые таким образом волокнистые полотна могут необязательно содержать нити по изобретению.

В одном варианте осуществления после осуществления текстильной операции или текстильных операций способ может включать этап полного или частичного удаления пленки, покрывающей межфазное покрытие.

В результате этапа удаления пленки удаляется по меньшей мере 90%, предпочтительно по меньшей мере 95%, массы покрывающей волокна пленки.

В одном варианте осуществления этап удаления пленки можно осуществлять путем термической обработки нитей, например, нагревая их до температуры равной 500°С или выше, например до 650°С или выше, в атмосфере инертного газа.

В одном варианте этап удаления пленки можно осуществлять посредством контакта с растворителем, способным растворять эту пленку, при этом данный растворитель выбирают, например, из: ацетона, перхлорэтилена и дихлорметана.

В одном варианте осуществления удаление пленки можно осуществлять одновременно посредством термической обработки и обработки растворителем.

Объектом настоящего изобретения является также способ изготовления детали, включающий этап формирования матрицы в порах волокнистой структуры, полученной при помощи описанного выше способа.

Объектом настоящего изобретения является также волокнистая структура, содержащая множество вышеупомянутых нитей.

Волокнистая структура может быть, например, тканой структурой, содержащей множество переплетенных нитей, при этом нити являются вышеупомянутыми нитями.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более ясны из нижеследующего описания частных вариантов выполнения изобретения, представленных в качестве неограничивающих примеров, со ссылками на прилагаемые чертежи, на которых:

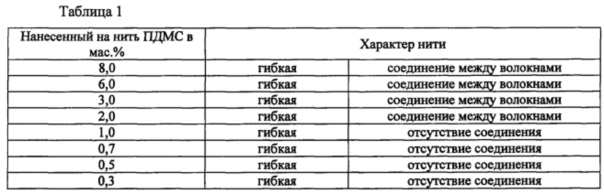

фиг. 1 - схематичный вид в сечении первого варианта осуществления нити по изобретению;

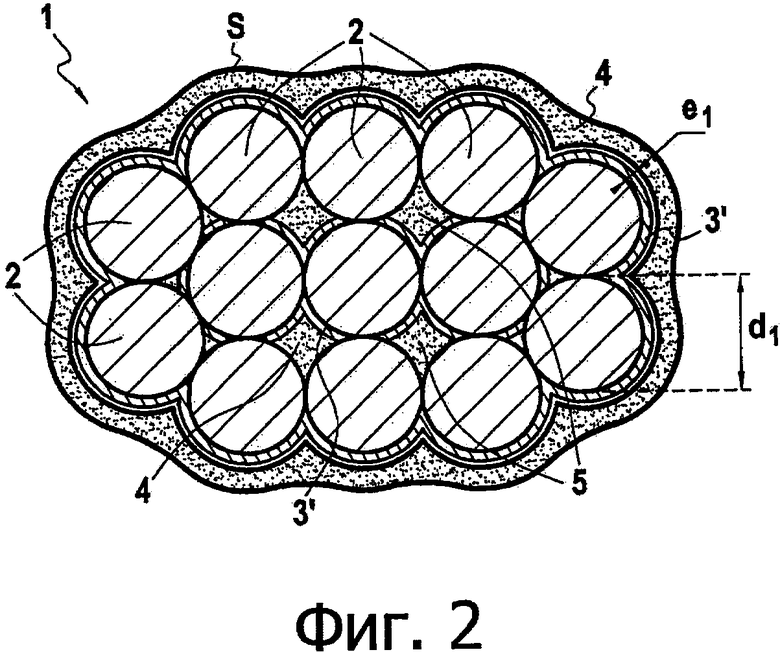

фиг. 2 - схематичный вид в сечении второго варианта осуществления нити по изобретению;

фиг. 3 - схематичный вид в сечении третьего варианта осуществления нити по изобретению;

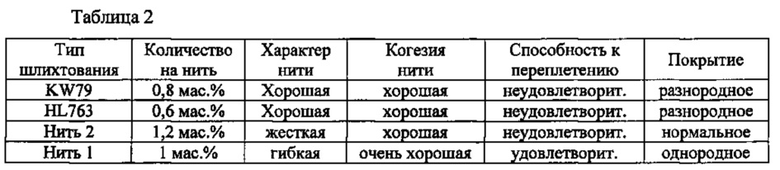

фиг. 4 - блок-схема варианта осуществления способа изготовления нити по изобретению;

фиг. 4а - один вариант нанесения шлихтующей композиции на совокупность волокон, объединенных в нить, подходящую для использования в рамках настоящего изобретения;

фиг. 5 - блок-схема различных этапов, которые можно осуществлять с использованием нитей по изобретению;

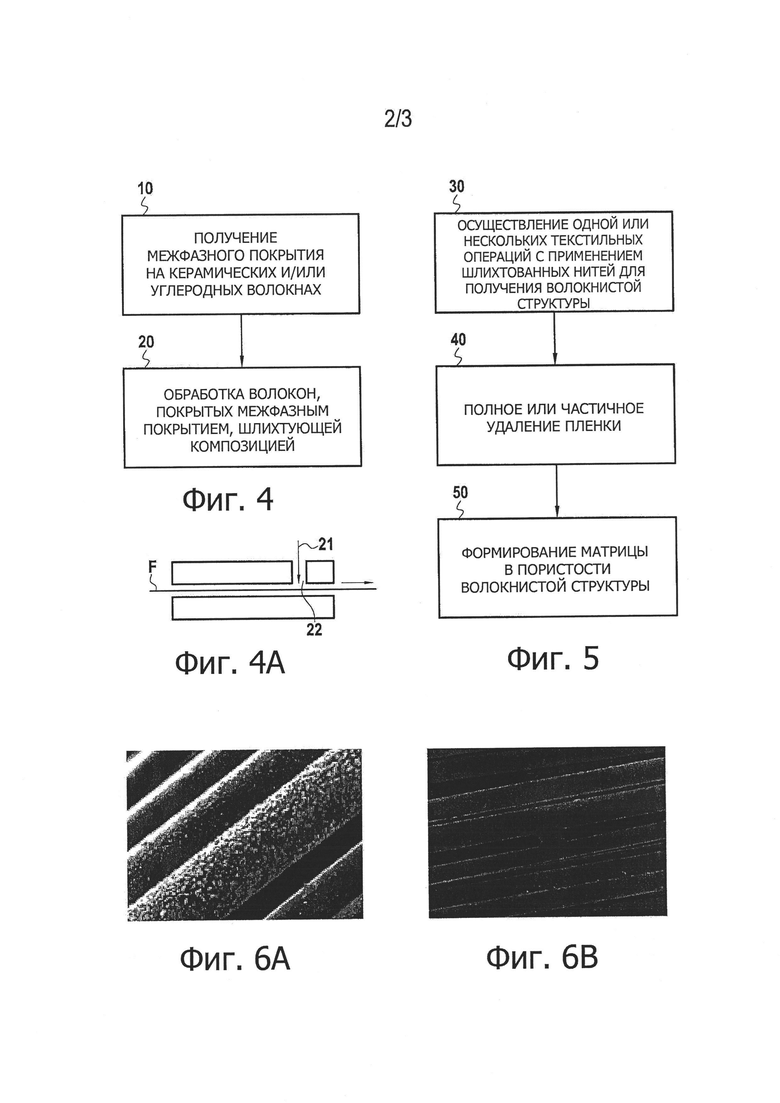

фиг. 6А - фотография нити на основе волокон SiC, покрытых межфазным покрытием, снятая при помощи сканирующего электронного микроскопа;

фиг. 6В - фотография заявленной нити, снятая при помощи сканирующего электронного микроскопа;

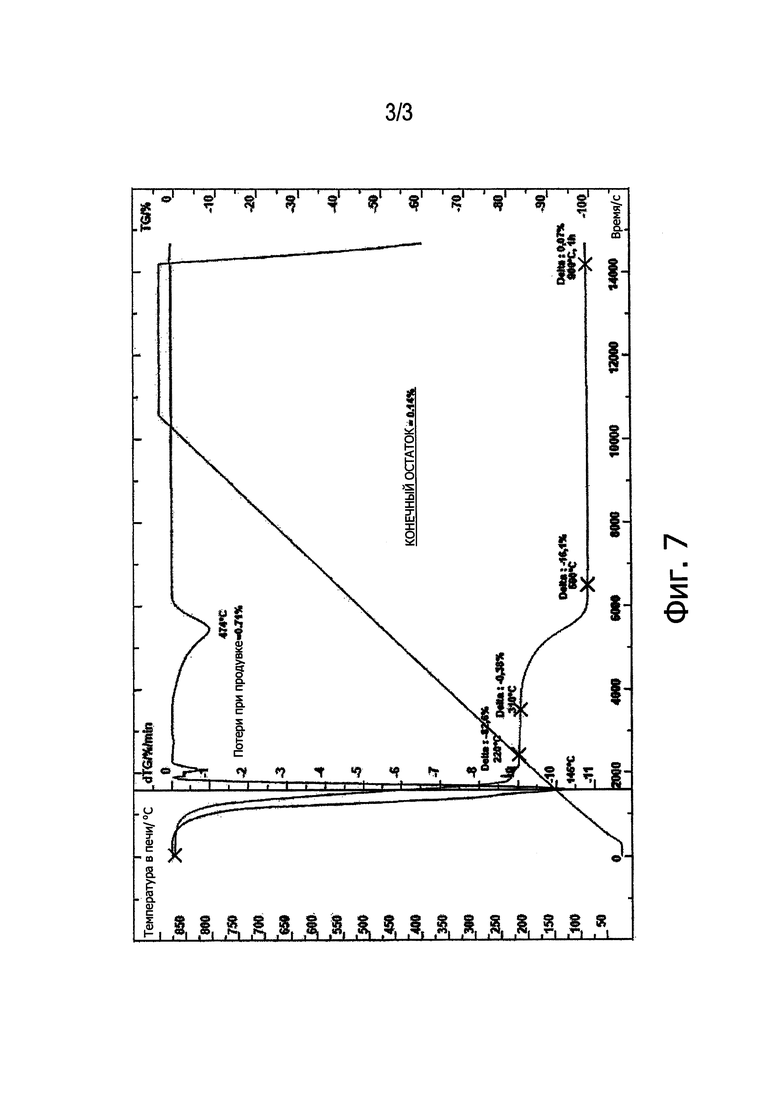

фиг. 7 - результат термогравиметрического анализа шлихтующей композиции, используемой в рамках изобретения.

Подробное описание вариантов выполнения

На фиг. 1 показано сечение нити 1 по изобретению. Эта нить 1 содержит пленку 4, полученную путем шлихтующей обработки, и может быть подвергнута текстильной операции, например, операции тканья. Нить 1 содержит множество волокон 2 из карбида кремния (SiC) или из углерода. Волокна SiC производятся, например, под названием "Nicalon", "Hi-Nicalon" или "Hi-Nicalon-S" японской компанией NGS или под названием "Туrаnnо SA3" компанией UBE. Используемые углеродные волокна производятся, например, под названием Torayca Т300 3K компанией Токау.

В одном варианте осуществления все волокна нити могут быть волокнами из SiC. В одном варианте все волокна могут быть углеродными волокнами. В другом варианте нить может содержать смесь волокон SiC и углеродных волокон.

Диаметр d1 волокон 2, определяемый как их наибольший поперечный размер, может быть, например, равен 30 мкм или меньше. В случае волокон из SiC диаметр волокон может, например, составлять от 8 мкм до 25 мкм. В случае углеродных волокон диаметр волокон может, например, составлять от 7 мкм до 10 мкм. Волокна 2 в нити 1 могут иметь одинаковый или разный диаметр.

Волокна 2 имеют на своей наружной поверхности Sf межфазное покрытие 3. В представленном примере межфазное покрытие 3 входит в контакт с волокнами 2.

В представленном примере межфазное покрытие 3 является прерывистым межфазным покрытием, то есть между межфазными участками 31, 32, …, 3n материал, покрывающий каждое из волокон 2, не является сплошным. В этом варианте осуществления волокна сначала покрывают межфазным покрытием, затем покрытые волокна объединяют в нить. В представленном примере межфазные участки 31, 32, …, 3n являются однослойными, однако в рамках изобретения межфазные участки могут быть также многослойными.

Толщина e1 межфазного покрытия 3 может быть равна 50 нм или больше, предпочтительно 200 нм.

Толщина e1 межфазного покрытия 3 может быть меньше или равна 1 мкм, предпочтительно меньше или равна 600 нм. В частности, толщина e1 межфазного покрытия 3 составлять от 50 нм до 1 мкм, предпочтительно от 200 нм до 600 нм.

Толщина e1 межфазного покрытия 3 соответствует наибольшему измерению межфазного покрытия 3, измеренному перпендикулярно к поверхности Sf волокон 2.

Межфазное покрытие 3 покрыто пленкой 4, содержащей линейный полисилоксан.

В представленном примере пленка 4 входит в контакт с межфазным покрытием 3.

Пленка 4 обеспечивает сцепление, а также соединение между волокнами 2. Пленка 4 образует сплошное покрытие на поверхности S нити 1. Как показано на чертеже, пленка 4 присутствует также внутри нити 1 в ее внутренних порах (то есть в пространствах 5 между волокнами нити 1). В примере, показанном на фиг. 1, было нанесено достаточное количество полисилоксана, чтобы пленка 4 присутствовала в каждом межволоконном пространстве 5 нити 1. Пить 1 может быть выполнена таким образом, чтобы пленка 4 присутствовала в каждом межволоконном пространстве 5 нити 1 по меньшей мере на 50% ее длины и даже по существу по всей ее длине. Такая пленка 4 может быть получена, например, при соотношении (масса нанесенного полисилоксана)/(масса волокон, покрытых полисилоксаном), превышающем примерно 5%.

На фиг. 2 показан вариант заявленной нити 1. В этом примере выполнения сначала волокна 2 были объединены в нить, затем было получено межфазное покрытие 3'. После нанесения межфазного покрытия 3' была нанесена шлихтующая пленка 4. В варианте осуществления, показанном на фиг. 1, было нанесено достаточное количество полисилоксана, чтобы пленка 4 присутствовала в каждом межволоконном пространстве 5 нити 1.

На фиг. 3 показан вариант заявленной нити 1. В отличие от вариантов осуществления, проиллюстрированных на фиг. 1 и 2, в случае фиг. 3 полисилоксан был нанесен в количестве, не достаточном, чтобы он присутствовал в каждом из межволоконных пространств 5 нити 1.

Меняя количество полисилоксана, наносимое на волокна, можно выгодным образом менять свойства получаемой нити. Так, нить, полученная после нанесения относительно небольшого количества полисилоксана, будет иметь большую гибкость за счет относительной дисперсии соединительного материала между волокнами. Что касается нити, полученной после нанесения относительно большого количества полисилоксана, она будет иметь большее сцепление за счет сильного соединения между волокнами, обеспечиваемого пленкой.

На фиг. 4 представлена блок-схема, иллюстрирующая последовательность этапов, позволяющих изготовить заявленную нить.

На первом этапе (этап 10) наносят межфазное покрытие на множество керамических и/или углеродных волокон. Межфазное покрытие можно получить с использованием любого известного способа. Как было указано выше, межфазное покрытие можно нанести на волокна, когда они уже объединены в нить. В одном варианте сначала на каждое из волокон наносят межфазный участок покрытия, после чего их объединяют в нить.

После этого волокна с нанесенным на них межфазным покрытием можно обработать шлихтующей композицией (этап 20). Шлихтующая композиция содержит линейный полисилоксан. Во время этапа 20 шлихтующая композиция входит в контакт с волокнами, покрытыми межфазным покрытием. Как было указано выше, нанесение шлихтующей композиции можно осуществить при помощи любого известного способа, такого как погружение в ванну, обработка при помощи контактного барабана или напыление. Предпочтительно нанесение шлихтующей композиции можно осуществить путем погружения в ванну или при помощи контактного барабана. Предпочтительно такие способы позволяют произвести равномерное нанесение покрытия.

Затем можно осуществлять этап сушки, позволяющий удалить весь или часть растворителя или воды, первоначально присутствовавших в шлихтующей композиции.

Можно использовать описанную выше шлихтующую композицию и наносить ее в указанных выше количествах. Например, шлихтующую композицию можно наносить при температуре 20°С.

На фиг. 4а показано нанесение на волокна шлихтующей композиции, используемой в рамках настоящего изобретения. В этом примере выполнения волокна, покрытые межфазным покрытием и сгруппированные в нить F, перемещают относительно сопла 22. Шлихтующую композицию 21 наносят на нить F напылением через сопло 22. После нанесения можно осуществить этап сушки, чтобы получить нить по изобретению.

На фиг. 5 представлена последовательность этапов, осуществляемых при помощи множества нитей по изобретению. Сначала осуществляют одну или несколько текстильных операций с использованием множества нитей по изобретению для получения волокнистой структуры (этап 30). На этапе 30 множество заявленных нитей можно, например, переплетать между собой для получения тканой структуры. В целом, нити по изобретению можно использовать на любом текстильном станке для получения любых текстильных поверхностей.

После завершения текстильной(ых) операции(ий) пленку, содержащую полисилоксан, можно удалять (этап 40) посредством термической обработки или обработки растворителем, как указано выше. Для удаления пленки при помощи растворителя можно сначала погрузить всю или часть волокнистой структуры в ванну растворителя, например в течение одного часа при окружающей температуре или с нагревом, затем произвести одну или несколько промывок при окружающей температуре с тем же растворителем. После этого растворитель можно выпарить на воздухе, и затем подвергнуть волокнистую структуру сушке.

Затем полученную таким образом волокнистую структуру можно, например, подвергнуть известным специалисту обработкам для упрочнения и/или уплотнения с использованием матрицы (этап 50). Эти обработки могут привести к получению детали, в которой волокнистая структура находится внутри матрицы, например из керамики или углерода, и выполняет функцию механического усиления.

К примеру, выполненная таким образом деталь может представлять собой элемент заднего корпуса авиационного двигателя, например выпускной картер, выпускной конус ("plug") или вторичное сопло. Полученная деталь может представлять собой элемент авиационного двигателя, например кольцо, сопло или лопатку.

Примеры

Пример 1 (изобретение)

Этот пример относится к обработке шлихтованием, осуществляемой в рамках настоящего изобретения.

Были использованы волокна из SiC под названием Hi Nicalon тип S, произведенные компанией NGS. Эти волокна были покрыты межфазным покрытием толщиной 500 нм. Фотография нити, содержащей эти волокна, показана на фиг. 6А.

Нить, образованная волокнами из SiC с таким покрытием, была обработана шлихтующей композицией. Была использована шлихтующая композиция в виде эмульсии, содержащей масляную фазу, диспергированную в воде. Масляная фаза состоит из масла Bluesil™ 47V1000 со значением вязкости 1000 мм2/с, и это масло содержало полидиметилсилоксан с линейной цепочкой.

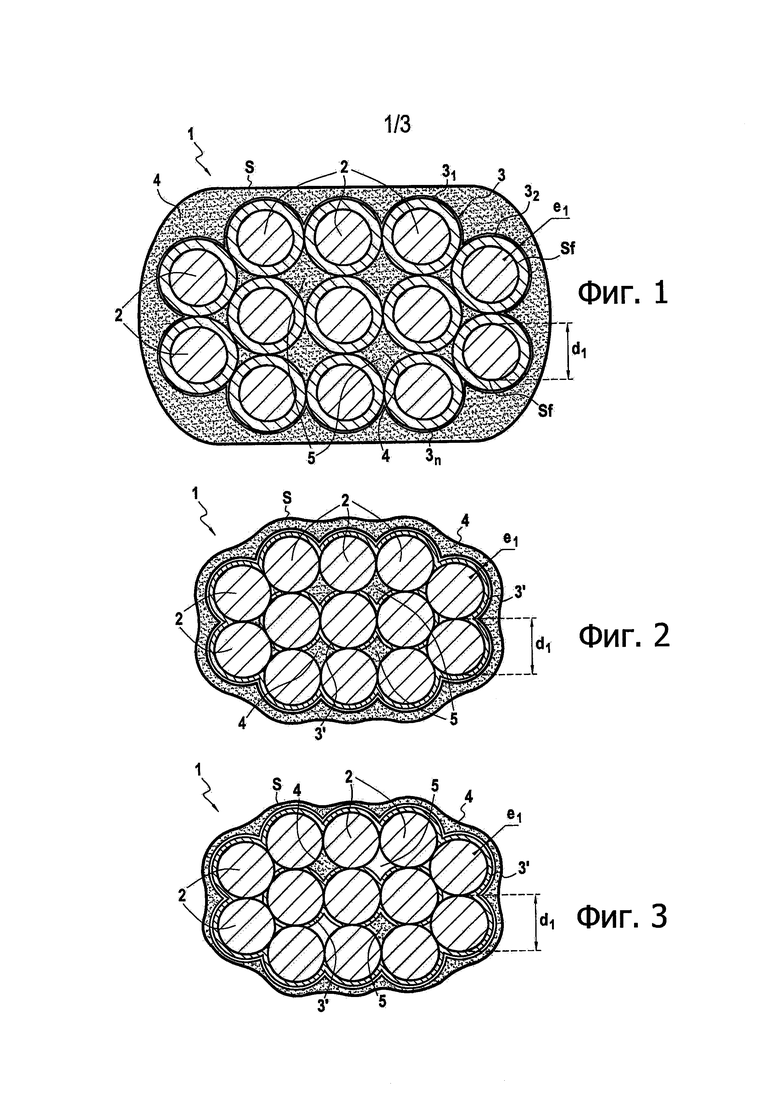

Было проведено несколько испытаний с разными количествами ПДМС, нанесенными на нить, как указано в нижеследующей таблице 1. Независимо от нанесенных количеств, были получены хорошие результаты с точки зрения гибкости и способности к переплетению.

В этих испытаниях шлихтующую композицию наносили при 20°С с использованием способов погружения в ванну или с использованием контактного барабана «лицевая сторона/оборотная сторона» (то есть двух последовательных контактных барабанов, позволяющих производить шлихтование с двух сторон нити). Время контакта нити с эмульсией не превышало 3 секунд при погружении в ванну и 2 секунд при использовании контактного барабана (то есть максимум 4 секунды в последнем способе).

Обработанные нити прошли сушку при пропускании через сушильную печь длиной примерно 1 м при температуре от 120°С до 250°С.

Кроме того, на фиг. 6В представлена фотография заявленной нити, в которой отношение нанесенной массы ПДМС к массе обработанных волокон равно 1%. Слой нанесенной шлихтующей композиции является равномерным, и межфазное покрытие защищено.

Кроме того, шлихтующую композицию, использованную для получения защитной пленки, можно практически полностью удалить (>99,5%) термическим способом (см. фиг. 7, где показано термическое удаление шлихтующей композиции, использованной для получения шлихтующего покрытия: результат термогравиметрического анализа до 900°С в инертной атмосфере для эмульсии ПДМС с концентрацией 20 мас. %.

Пример 2 (сравнительный)

Характеристики заявленной нити, полученной в примере 1 (нить 1), сравнивали с характеристиками нити, полученной после обработки шлихтующей композицией, содержащей поливиниловый спирт (ПВА) вместо эмульсии на основе ПДМС.

Полученные результаты представлены ниже в таблице 2. Нить 2 не является полностью удовлетворительной, поскольку является жесткой, а также не обладает удовлетворительной способностью к переплетению.

Как показано в таблице 2, были протестированы и другие шлихтующие композиции, а именно композиция под коммерческим названием Avirol KW79, поставленная компанией Plucra Chemicals, и композиция под коммерческим названием Hydrolube 763 (обозначена HL763), поставленная компанией Michelman. Эти композиции не позволяют получить нити с хорошей способностью к переплетению или с защищенным межфазным покрытием.

Выражение «содержащий/включающий» следует понимать, как «содержащий/включающий по меньшей мере один».

Выражение «от… до…» следует понимать, как включающее указанные граничные значения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ СЛОЖНОЙ ФОРМЫ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2519116C2 |

| ДЕТАЛЬ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА, ВКЛЮЧАЮЩАЯ В СЕБЯ МЕЖФАЗНЫЙ СЛОЙ ЛЕГИРОВАННОГО АЛЮМИНИЕМ НИТРИДА БОРА | 2017 |

|

RU2747836C2 |

| СПОСОБ ОБРАБОТКИ ВОЛОКОН КАРБИДА КРЕМНИЯ | 2016 |

|

RU2712597C2 |

| СПОСОБ ВЫПОЛНЕНИЯ УПРОЧНЕННОЙ ВОЛОКНИСТОЙ ЗАГОТОВКИ | 2018 |

|

RU2760807C2 |

| СПОСОБ ХИМИЧЕСКОЙ ИНФИЛЬТРАЦИИ ИЛИ ОСАЖДЕНИЯ ИЗ ПАРОВОЙ ФАЗЫ | 2017 |

|

RU2738718C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАТКИ ГАЗОТУРБИННОГО ДВИГАТЕЛЯ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2016 |

|

RU2689618C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛЕЙ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА ПУТЕМ ПРОПИТКИ КОМПОЗИЦИЕЙ С НИЗКОЙ ТЕМПЕРАТУРОЙ ПЛАВЛЕНИЯ | 2014 |

|

RU2668431C2 |

| СПОСОБ ПОЛУЧЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА | 2018 |

|

RU2768291C2 |

| СПОСОБ ВЫРАВНИВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ, ИЗГОТОВЛЕННОЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2009 |

|

RU2520108C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С КЕРАМИЧЕСКОЙ МАТРИЦЕЙ | 2017 |

|

RU2728791C2 |

Объектом настоящего изобретении является шлихтованная нить, предназначенная для текстильной операции, содержащая множество керамических и/или углеродных волокон, межфазное покрытие, покрывающее волокна, и пленку, покрывающую межфазное покрытие и содержащую линейный полисилоксан. 5 н. и 8 з.п. ф-лы, 2 табл., 9 ил.

1. Шлихтованная нить, предназначенная для текстильной операции, содержащая:

множество керамических и/или углеродных волокон,

межфазное покрытие, покрывающее волокна, и

пленку, покрывающую межфазное покрытие и содержащую линейный полисилоксан.

2. Нить по п. 1, в которой межфазное покрытие содержит пиролитический углерод, углерод, легированный бором, или BN.

3. Нить по п. 1, в которой соотношение [масса полисилоксана]/[масса волокон + масса межфазного покрытия] равно 0,3% или больше.

4. Нить по п. 1, в которой полисилоксан является полидиметилсилоксаном с линейной цепочкой.

5. Нить по п. 1, в которой волокна включают в себя волокна SiC.

6. Способ получения нити по п. 1, включающий этап обработки множества керамических и/или углеродных волокон, имеющих межфазное покрытие, с использованием шлихтующей композиции, содержащей линейный полисилоксан.

7. Способ по п. 6, в котором до обработки шлихтующей композицией волокна содержат изначальное шлихтующее покрытие, которое полностью или частично удаляют перед обработкой указанной шлихтующей композицией.

8. Способ изготовления волокнистой структуры, в котором осуществляют одну или несколько текстильных операций с использованием нити по п. 1.

9. Способ по п. 8, в котором волокнистую структуру изготавливают посредством переплетения множества нитей по п. 1.

10. Способ по п. 9, в котором перед переплетением нити покрывают изолирующей обмоткой, при этом во время выполнения обмотки по меньшей мере одну нить изолирующей обмотки наматывают вокруг каждой из указанных нитей.

11. Способ по п. 8, в котором после осуществления текстильной операции или текстильных операций этот способ включает этап полного или частичного удаления пленки, покрывающей межфазное покрытие.

12. Способ изготовления детали, включающий этап формирования матрицы в порах волокнистой структуры, полученной с использованием способа по п. 8.

13. Волокнистая структура, содержащая множество нитей по п. 1.

| US 2014030076 A1, 20.01.2014 | |||

| US 5571442 A1, 05.11.1996 | |||

| Состав для нанесения покрытия напОлиэфиРНый шОВНый МАТЕРиАл | 1978 |

|

SU812866A1 |

| US 2006134415 A1, 22.06.2006 | |||

| СПОСОБ ПОЛУЧЕНИЯ САМОВОССТАНАВЛИВАЮЩЕГОСЯ СЛОЯ НА ДЕТАЛИ ИЗ КОМПОЗИТНОГО МАТЕРИАЛА УГЛЕРОД/УГЛЕРОД | 2009 |

|

RU2506251C2 |

Авторы

Даты

2019-03-28—Публикация

2015-02-20—Подача