Изобретение относится к производству ветряных двигательных установок и может быть использовано при изготовлении лопастей, вентиляторов, крыльев летательных аппаратов и других полых изделий из композиционных материалов.

Известна полезная модель - лопасть воздушного винта (см. п.м. RU 107767 от 27.08.2011 г.), содержащая полый лонжерон из полимерного материала, к которому прикреплен хвостовик, причем лонжерон выполнен из стеклопластика или углепластика и изготовлен путем пултрузии с образованием полостей, разделенных по длине лонжерона продольными перегородками, хвостовик выполнен из алюминия или его сплавов или полимерного материала и изготовлен методом экструзии с образованием полостей, разделенных по длине хвостовика продольными перегородками.

Соединение лонжерона с хвостовиком в известной конструкции выполнено посредством заклепок и клея, что существенно снижает прочность и жесткость предложенной конструкции, а так же сильно усложняет процесс сборки лопасти.

Известна безлонжеронная лопасть винта вертолета из полимерных композиционных материалов и способ ее изготовления (см. изобретение RU 2547672 от 10.04.2015 г.), в которой заполнитель, имеющий форму лопасти, изготавливают из термокомпрессионного пенопласта, а затем из листов препрега формируют наружный, внутренний и концевой пакеты. Собранное перо лопасти размещают в матрице и осуществляют ее тепловую обработку. При изготовлении пера лопасти может быть изготовлена и установлена продольная перегородка из листов препрега, при этом размещение заполнителя осуществляют частями. Предложенная технология усложняет процесс изготовления и сборки лопасти винта. Предполагает использование нескольких технологических операций, которые не позволяют полностью автоматизировать процесс изготовления и сборки.

Известна лопасть и способ ее изготовления (см. изобретение RU 2688603 от 21.05.2019 г.). Лопасть представляет собой сборную конструкцию в виде профилированного пера, которое устанавливается на втулки вентилятора или ветрогенератора. Перо лопасти изготавливают из полимерных композиционных материалов, а лонжерон - из стали и полимерных композиционных материалов.

Наличие большого количества деталей, входящих в конструкцию, усложняют процесс сборки лопасти, а изготовление большого количества оснастки существенно повышают стоимость изделия.

Известна лопасть воздушного винта летательного аппарата и способ ее изготовления (см. изобретение RU 2749051 от 03.06.2021 г.), содержащая соединенные друг с другом обшивку и вкладыш, выполненный из сферопластика, который включает полые полимерные микросферы, способные расширяться при нагреве, и термопластичное полимерное связующее. Лопасть может иметь безлонжеронную или интегральную конструкцию. Способ изготовления лопасти заключается в том, что изготавливают вкладыш из сферопластика, производят сборку пакета, включающего заготовки обшивки на вкладыше, помещают собранный пакет в формообразующую оснастку, фиксируют оснастку в собранном виде и осуществляют термообработку пакета.

Предложенная технология усложняет процесс изготовления и сборки лопасти винта. Предполагает использование нескольких технологических операций, которые не позволяют полностью автоматизировать процесс.

Техническая проблема, решаемая изобретением, заключается в упрощении технологии и оборудования изготовления отдельных частей лопасти и их сборки, а также в снижении общей трудоемкости изготовления лопасти.

Сущность заявляемого изобретения заключается в следующем.

Заявляется лопасть ветрового колеса из инженерных пластиков, содержащая базовую панель с комлевой частью, нижнюю панель и монтажную втулку, отличающаяся тем, что монтажная втулка состоит из корпуса с внутренним отверстием и наружной резьбой, фланца, радиальных и продольных канавок; базовая панель состоит из лонжерона, поперечных ребер жесткости, продольного ребра жесткости и выступающего пояса по периметру базовой панели; нижняя панель состоит из двух продольных ребер, поперечных ребер и продольного ребра жесткости.

Заявляется способ изготовления лопасти путем изготовления базовой панели, соединенной с монтажной втулкой, изготовления нижней панели, а затем соединения базовой и нижней панелей между собой, отличающийся тем, что базовую панель изготавливают методом литья под давлением совместно с монтажной втулкой, которая предварительно устанавливается в комлевой части, причем радиальные и продольные канавки монтажной втулки располагают внутри комлевой части, а наружная резьба монтажной втулки - снаружи комлевой части, кроме того, базовая панель изготавливается совместно с лонжероном, поперечными ребрами жесткости, продольным ребром жесткости и выступающим поясом, выполненным по периметру базовой панели; нижнюю панель изготавливают методом литья под давлением совместно с двумя продольными ребрами для фиксации лонжерона базовой панели, поперечными ребрами и продольными ребра жесткости; соединение базовой и нижней панелей между собой производят вибросваркой.

Процесс сварки производят на вибросварочном станке, в специальной спроектированной и изготовленной оснастке, на нижнюю часть оснастки устанавливают базовую панель лопасти, в верхнюю часть оснастки устанавливают нижнюю панель лопасти, обе части оснастки соединяют, при этом плоскость внутренней поверхности нижней панели прилегает к выступающему поясу базовой панели для сварки, в том числе и с лонжероном, который заходит в ответную часть между двумя продольными ребрами до упора с выступающим поясом, при вибрационных колебаниях выступающий пояс базовой панели соединяется, разогревается и сваривается с сопрягаемой поверхностью нижней панели.

Кроме того, в местах соприкосновения выступающего пояса базовой панели с поверхностью нижней панели предусмотрены зазоры для выхода лишней части расплавленного в процессе сварки пластика.

Использование предлагаемого изобретения обеспечивает следующий технический результат: упрощение технологии изготовления отдельных частей лопасти и их сборки, а также снижением трудозатрат и себестоимости его изготовления.

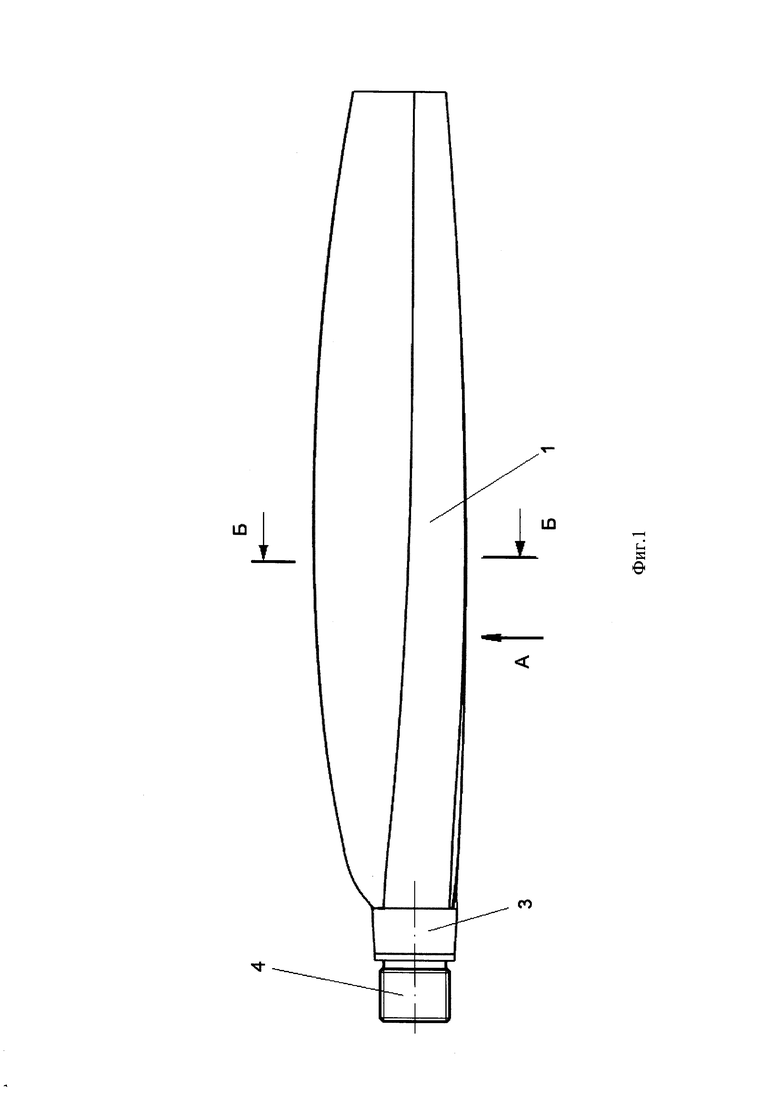

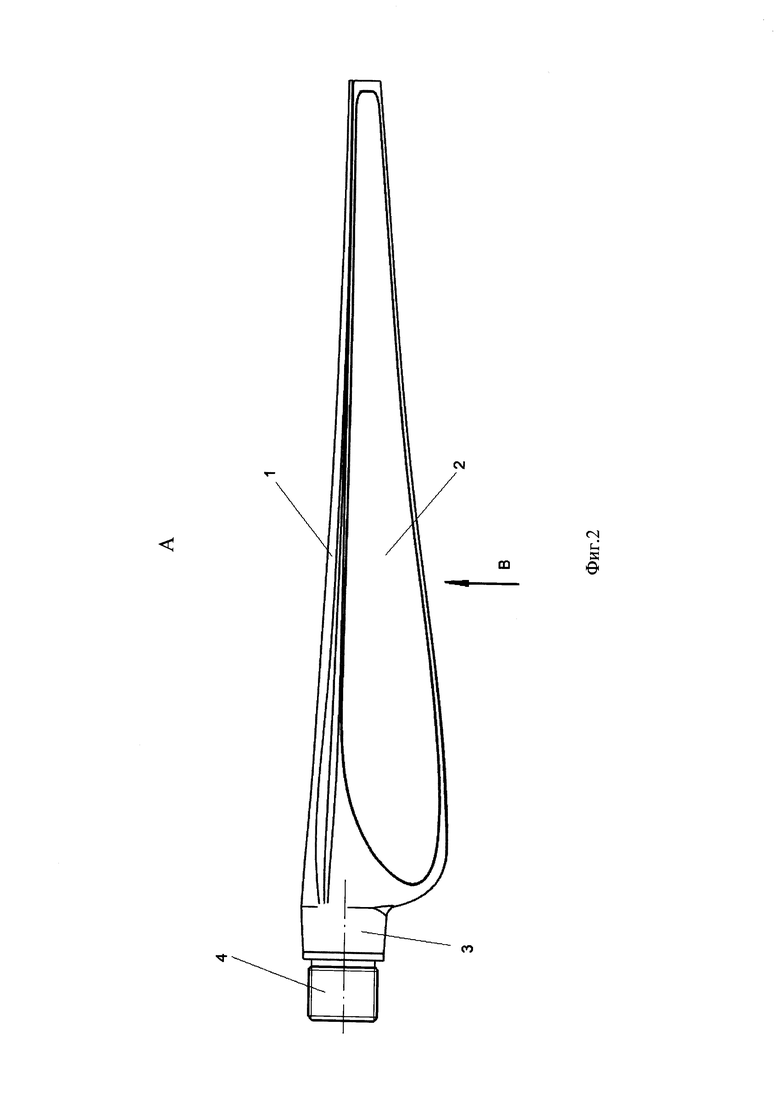

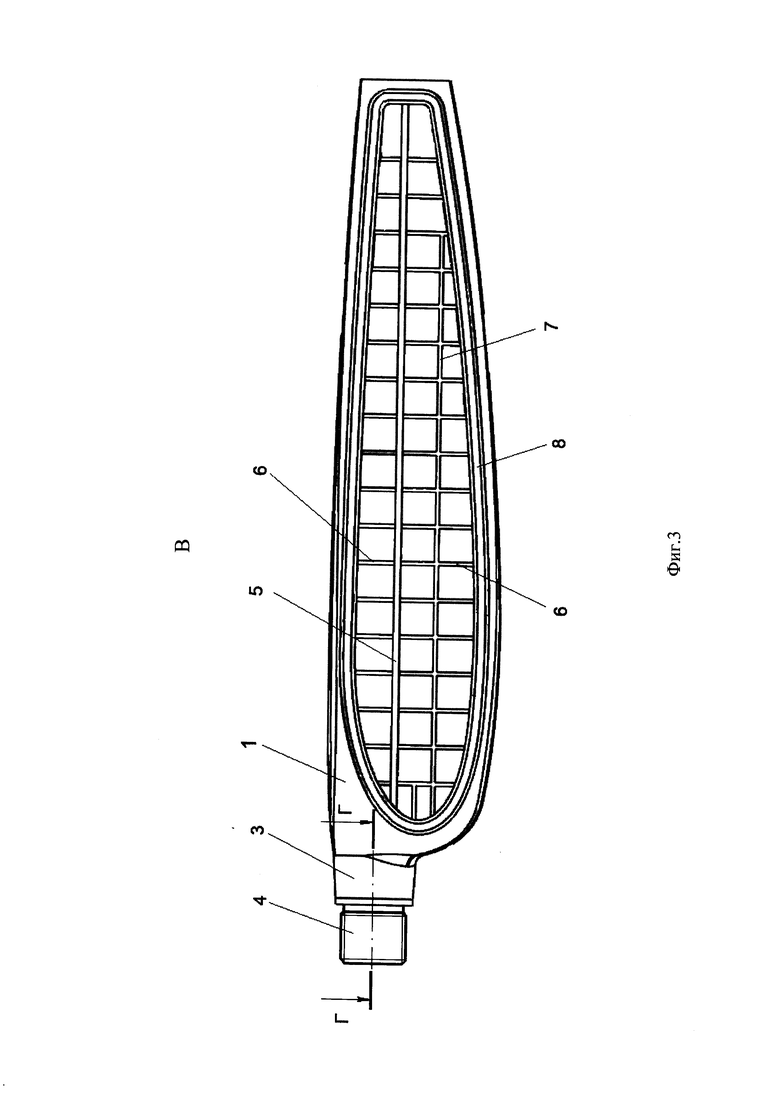

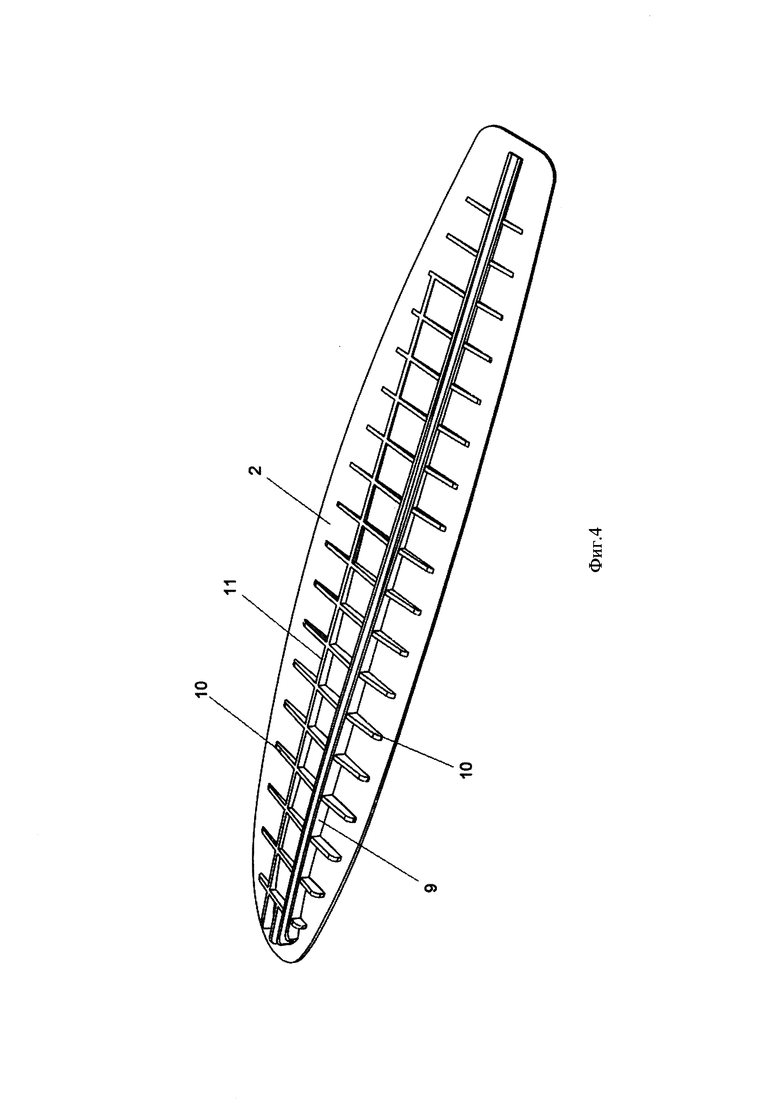

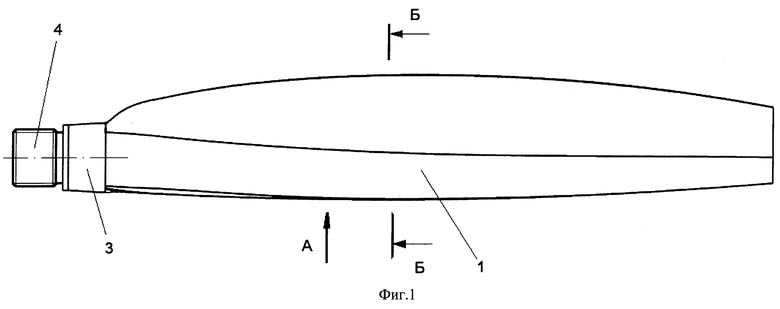

Конструкция лопасти представлена на фигурах.

Фиг. 1 - вид сверху.

Фиг. 2 - вид А сбоку.

Фиг. 3 - вид В на внутреннюю часть базовой панели.

Фиг. 4 - вид на внутреннюю часть нижней панели.

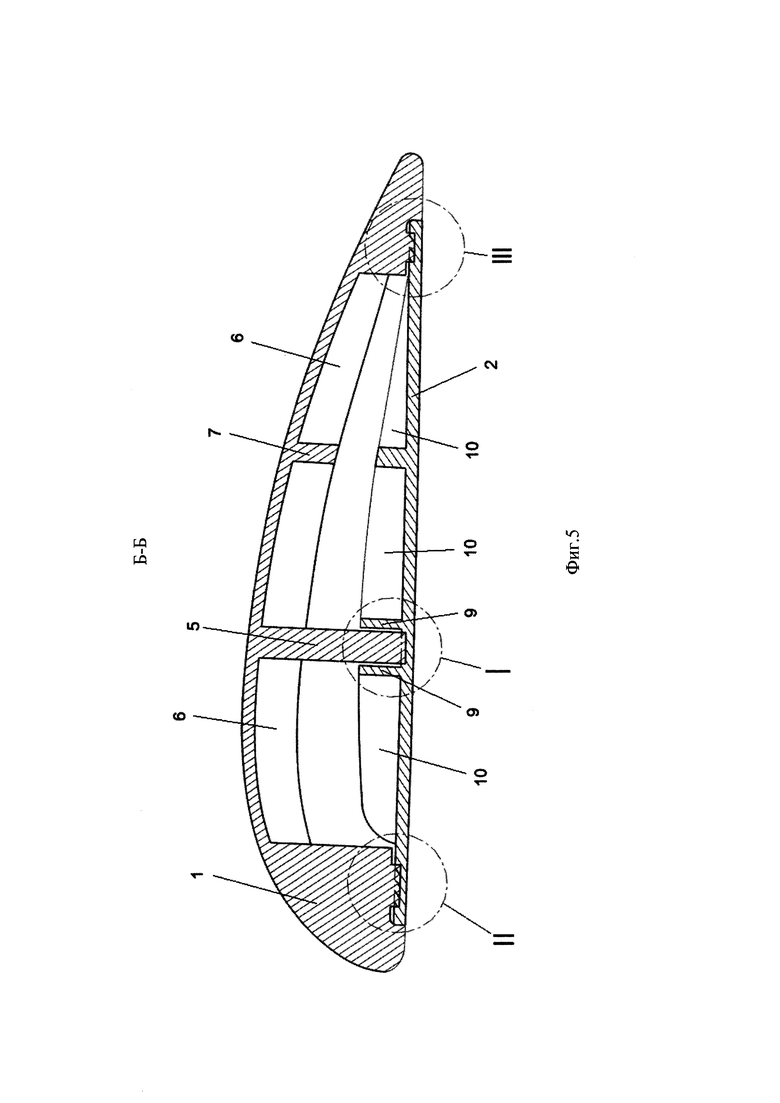

Фиг. 5 - разрез Б-Б.

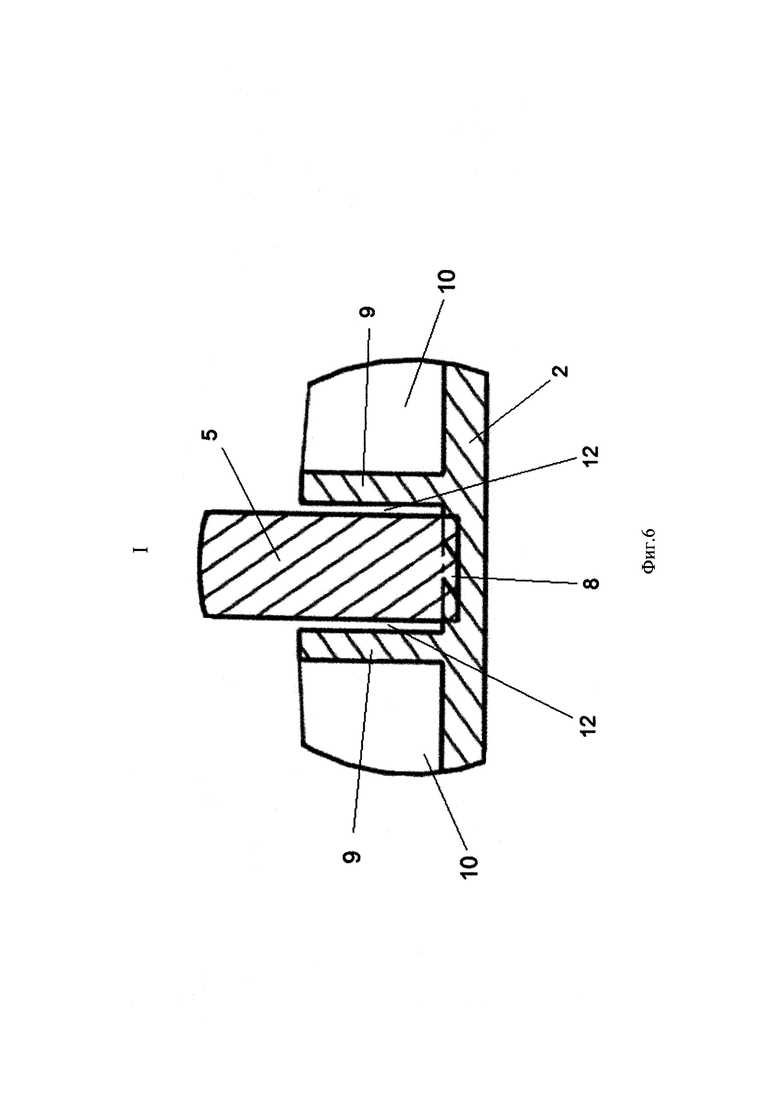

Фиг. 6 - разрез I.

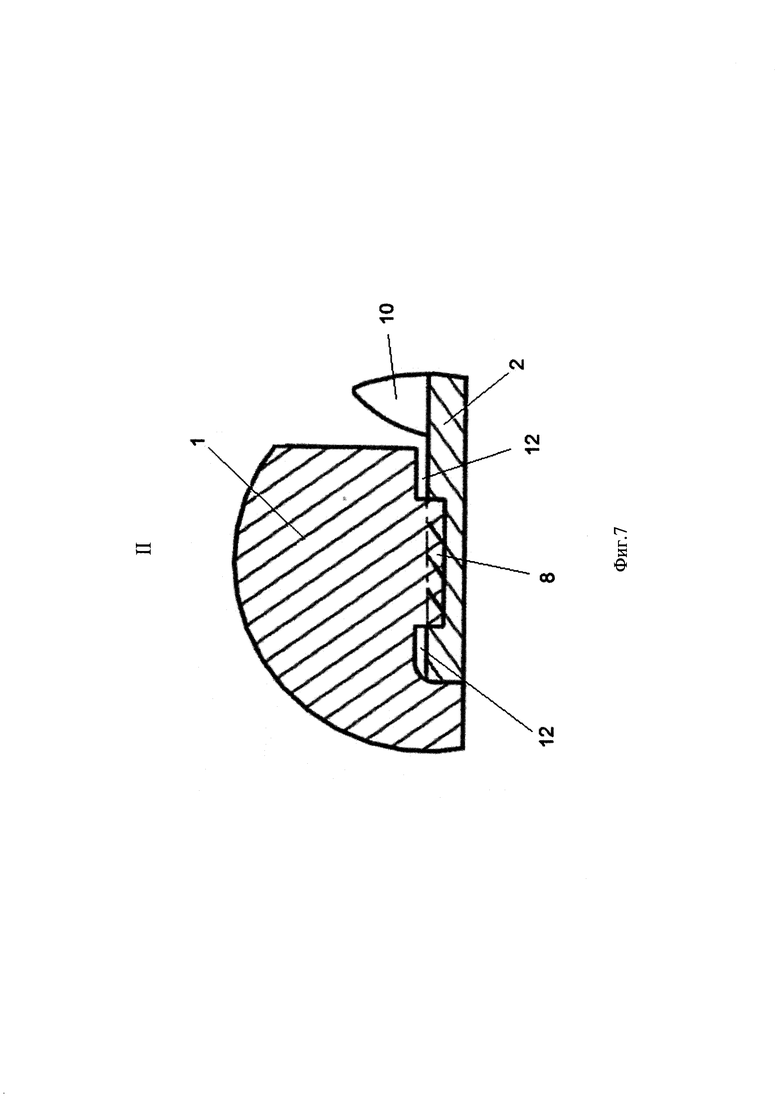

Фиг. 7 - разрез II.

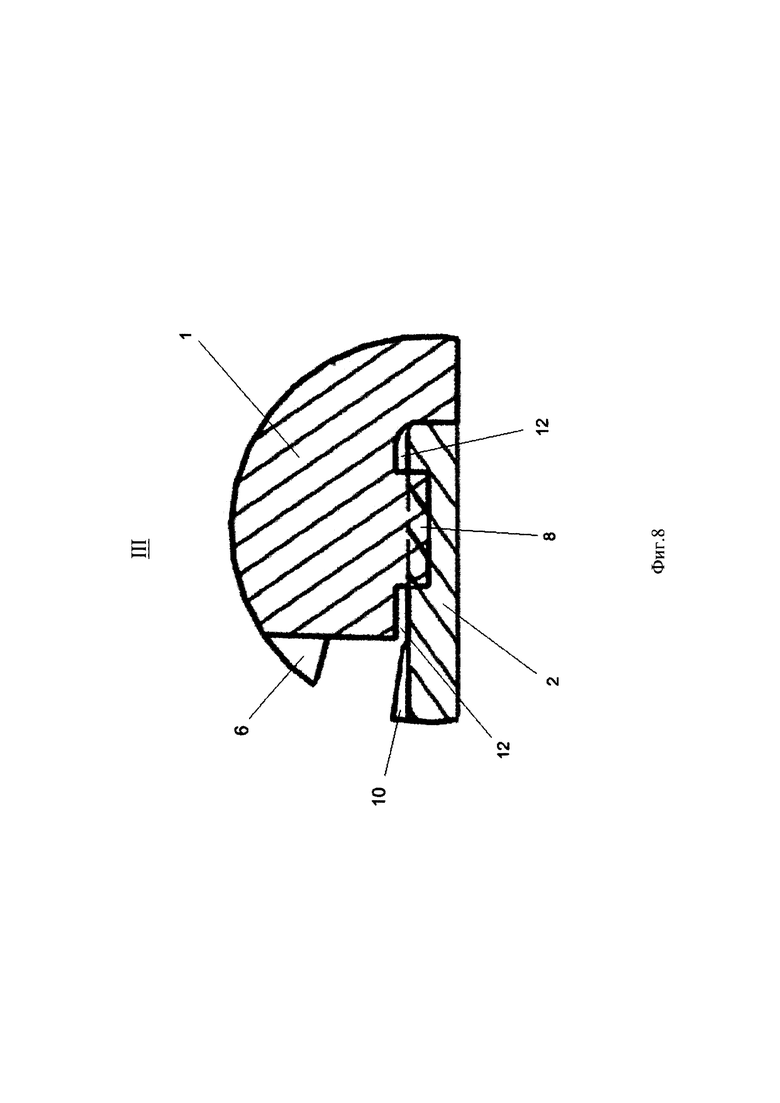

Фиг. 8 - разрез III.

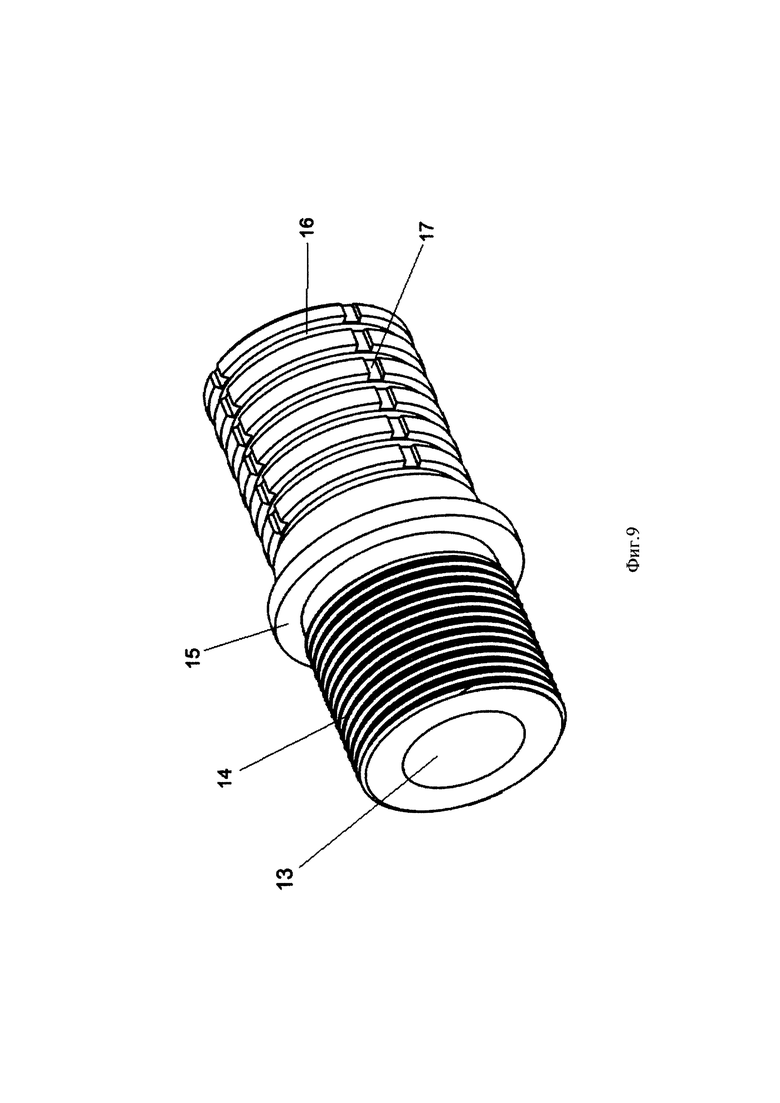

Фиг. 9 - монтажная втулка.

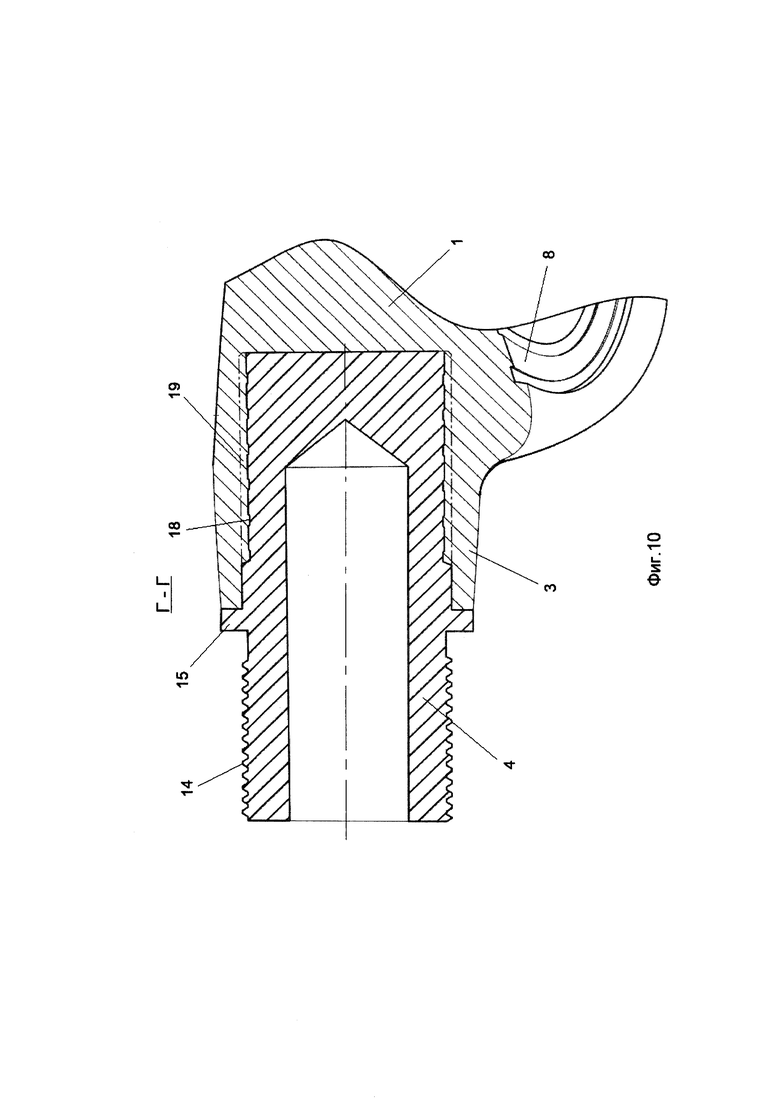

Фиг. 10 - разрез Г-Г.

Лопасть винта состоит из базовой панели 1, нижней панели 2, комлевой части 3, монтажной втулки 4. Базовая панель 1 состоит из лонжерона 5, поперечных ребер жесткости 6, продольного ребра жесткости 7, выступающего пояса 8 сварки базовой панели 1 с нижней панелью 2. Сама нижняя панель 2 состоит из двух продольных ребер 9, поперечных ребер 10, продольного ребра жесткости 11. Между элементами соединения базовой панели 1 с нижней панелью 2 предусмотрены зазоры 12. Монтажная втулка 4 состоит из корпуса с внутренним отверстием 13, наружной резьбой 14, фланцем 15, радиальными канавками 16 и продольными канавками 17.

Изготовление лопасти винта осуществляют в три этапа. На первом этапе изготавливают базовую панель 1, которая представляет из себя конструкцию из пластика, полученную методом литья под давлением с залитой в комлевой части 3 монтажной втулкой 4. В процессе литья на внутренней стороне базовой панели 1 формируют: лонжерон 5, усиливающий жесткость конструкции, продольное ребро жесткости 7 и поперечные ребра жесткости 6, выступающие пояса 8 сварки базовой панели 1 с нижней панелью 2. Монтажная втулка 4 имеет отверстие 13 для облегчения его конструкции и для базирования втулки в литьевой пресс-форме.

Базовую панель 1 изготавливают в установленной на термопластавтомате пресс-форме, в которую под высоким давлением заливают материал (процесс впрыска). Перед заливкой материала, в раскрытую пресс-форму устанавливается втулка 4, базируя ее по отверстию 13 до упора с фланцем 15. Затем пресс-форму соединяют, запирают и производят процесс впрыска, во время которого в полость пресс-формы поступает материал и плотно заполняет радиальные 16 и продольные 17 канавки монтажной втулки 4, создавая тем самым надежную фиксацию монтажной втулки 4 в комлевой части 3 лопасти.

Лонжерон 5 лопасти, поперечные 6 и продольное ребро жесткости 7, а также выступающий пояс 8 сварки формируются в формообразующих поверхностях полости пресс-формы под высоким давлением, обеспечивающим высокую прочность конструкции базовой панели 1.

На втором этапе изготавливают нижнюю панель 2 лопасти винта. Нижняя панель 2 представляет из себя конструкцию из пластика, полученную методом литья под давлением, имеющую поперечные 10 и продольные 11 ребра жесткости и два продольных ребра 9.

Нижнюю панель 2 изготавливают аналогично базовой панели 1 в пресс-форме на термопластавтомате методом литья под давлением. Все элементы 9, 10 и 11 нижней панели 2 формируются в формообразующих поверхностях пресс-формы под высоким давлением, обеспечивающем высокую прочность конструкции нижней панели 2.

На третьем этапе осуществляют сборку и сварку базовой панели 1 и нижней панели 2 лопасти винта. Процесс сборки и сварки происходит на вибросварочном станке, в специальной спроектированной и изготовленной оснастке. Оснастка является разъемной, линия разъема горизонтальна, нижняя часть оснастки крепится к нижней плите станка, верхняя - к верхней плите, обе части предварительно центрируются между собой.

На нижнюю часть оснастки в ложемент повторяющий фигуру детали устанавливают базовую панель 1 лопасти, в верхнюю часть устанавливается нижняя панель 2 лопасти. Обе части оснастки соединяют, при этом плоскость внутренней поверхности нижней панели 2 прилегает к выступающему поясу 8 базовой панели 1 для сварки с лонжероном 5, который заходит в ответную часть между двумя продольными ребрами 9 до упора с выступающим поясом 8. Станок создает вибрационные колебания между базовой панелью 1 и нижней панелью 2. При этом выступающий пояс 8 базовой панели 1 расплавляется и начинает соединяться с сопрягаемой поверхностью нижней панели 2. Расплавленный материал заполняет зазоры 12, предназначенные для выхода лишнего расплавленного материала. После размыкания оснастки извлекается готовая сварная конструкция. Вибрационная сварка обеспечивает монолитность конструкции базовой панели 1 и нижней панели 2 и герметичность внутренней полости лопасти от воздействий окружающей среды.

Предложенная конструкция и способ изготовления лопасти существенно упрощают технологию изготовления отдельных частей лопасти и их сборки, а также снижают трудозатраты и себестоимость его изготовления.

| название | год | авторы | номер документа |

|---|---|---|---|

| ЛОПАСТЬ ХВОСТОВОГО ВИНТА ВЕРТОЛЕТА В ОБТЕКАТЕЛЕ, ВЫПОЛНЕННАЯ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА (ВАРИАНТЫ), И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2111894C1 |

| Лопасть и способ ее изготовления | 2018 |

|

RU2688603C1 |

| ЛОПАСТЬ ВОЗДУШНОГО ВИНТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЭТОЙ ЛОПАСТИ | 2014 |

|

RU2561827C1 |

| ЛОПАСТЬ НЕСУЩЕГО ВИНТА ВЕРТОЛЕТА И СПОСОБ ИЗГОТОВЛЕНИЯ ЛОПАСТИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2013 |

|

RU2541574C1 |

| ЛОПАСТЬ АЭРОДИНАМИЧЕСКОЙ МОДЕЛИ ВОЗДУШНОГО ВИНТА И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2537753C1 |

| Беспилотный летательный аппарат вертикального взлёта и посадки и способ его изготовления | 2023 |

|

RU2819460C1 |

| ЛОПАСТЬ ИЗ ТЕРМОПЛАСТИЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА, В ЧАСТНОСТИ ДЛЯ ХВОСТОВОГО ВИНТА ВЕРТОЛЕТА, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 1993 |

|

RU2113379C1 |

| Способ изготовления слоистой конструкции из композиционного материала и устройство для его осуществления | 1990 |

|

SU1785910A1 |

| Лонжерон лопасти аэродинамической модели воздушного винта и способ его изготовления | 2013 |

|

RU2652545C1 |

| МОДУЛЬНЫЙ ЯЩИК И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2007 |

|

RU2363631C2 |

Изобретение относится к производству ветряных двигательных установок и может быть использовано при изготовлении лопастей, вентиляторов, крыльев летательных аппаратов и других полых изделий из композиционных материалов. В лопасти ветрового колеса из инженерных пластиков монтажная втулка состоит из корпуса с внутренним отверстием и наружной резьбой, фланца, радиальных и продольных канавок; базовая панель состоит из лонжерона, поперечных ребер жесткости, продольного ребра жесткости и выступающего пояса по периметру базовой панели; нижняя панель состоит из двух продольных ребер, поперечных ребер и продольного ребра жесткости. В способе изготовления лопасти базовую панель изготавливают методом литья под давлением совместно с монтажной втулкой, которая предварительно устанавливается в комлевой части, причем радиальные и продольные канавки монтажной втулки располагают внутри комлевой части, а наружная резьба монтажной втулки - снаружи комлевой части, кроме того, базовая панель изготавливается совместно с лонжероном, поперечными ребрами жесткости, продольным ребром жесткости и выступающим поясом; нижнюю панель изготавливают методом литья под давлением совместно с двумя продольными ребрами для фиксации лонжерона базовой панели, поперечными ребрами и продольными ребра жесткости; соединение базовой и нижней панелей между собой производят вибросваркой. Технический результат заключается в упрощении технологии и оборудования изготовления отдельных частей лопасти и их сборки, а также в снижении общей трудоемкости изготовления лопасти. 2 н. и 2 з.п. ф-лы, 10 ил.

1. Лопасть ветрового колеса из инженерных пластиков, содержащая базовую панель с комлевой частью, нижнюю панель и монтажную втулку, отличающаяся тем, что монтажная втулка состоит из корпуса с внутренним глухим отверстием, с наружной резьбой, с фланцем и радиальными и продольными канавками; базовая панель состоит из лонжерона, поперечных ребер жесткости, продольного ребра жесткости и выступающего пояса по периметру базовой панели; нижняя панель состоит из двух продольных ребер, поперечных ребер и продольного ребра жесткости.

2. Способ изготовления лопасти путем изготовления базовой панели, соединенной с монтажной втулкой, изготовления нижней панели, а затем соединения базовой и нижней панелей между собой, отличающийся тем, что базовую панель изготавливают методом литья под давлением совместно с монтажной втулкой, которая предварительно устанавливается в комлевой части, причем радиальные и продольные канавки монтажной втулки располагают внутри комлевой части, а наружная резьба монтажной втулки - снаружи комлевой части, кроме того базовая панель изготавливается совместно с лонжероном, поперечными ребрами жесткости, продольным ребром жесткости и выступающим поясом, выполненным по периметру базовой панели; нижнюю панель изготавливают методом литья под давлением совместно с двумя продольными ребрами для фиксации лонжерона базовой панели, поперечными ребрами и продольными ребра жесткости; соединение базовой и нижней панелей между собой производят вибросваркой.

3. Способ по п. 2, отличающийся тем, что процесс сварки производят на вибросварочном станке, в специальной спроектированной и изготовленной оснастке: на нижнюю часть оснастки устанавливают базовую панель лопасти, в верхнюю часть оснастки устанавливают нижняя панель лопасти, обе части оснастки соединяют, при этом плоскость внутренней поверхности нижней панели прилегает к выступающему поясу базовой панели для сварки, в том числе и с лонжероном, который заходит в ответную часть между двумя продольными ребрами до упора с выступающим поясом, при вибрационных колебаниях выступающий пояс базовой панели соединяется, разогревается и сваривается с сопрягаемой поверхностью нижней панели.

4. Способ по п. 2, отличающийся тем, что в местах соприкосновения выступающего пояса базовой панели с поверхностью нижней панели предусмотрены зазоры для выхода лишней части расплавленного в процессе сварки пластика.

| US 1635840 A1, 12.07.1927 | |||

| Устройство для автоматической подачи штучных заготовок, например, подковных гвоздей | 1958 |

|

SU119861A1 |

| Лопасть и способ ее изготовления | 2018 |

|

RU2688603C1 |

| US 20110008175 A1, 13.01.2011 | |||

| СПОСОБ ПОДГОТОВКИ И ЗАКАЧКИ МЕЛКОДИСПЕРСНОЙ ВОДОГАЗОВОЙ СМЕСИ В НАГНЕТАТЕЛЬНУЮ СКВАЖИНУ И УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЭТОЙ СМЕСИ | 2015 |

|

RU2659444C2 |

| REHAU, Проспект "Внутренние инженерные системы RAUTITAN" - Фитинги RAUTITAN; июль 2009, с | |||

| Походная разборная печь для варки пищи и печения хлеба | 1920 |

|

SU11A1 |

Авторы

Даты

2023-09-07—Публикация

2023-01-17—Подача