Область техники

Предметом настоящего изобретения является способ и устройство для этикетирования шин для колес транспортных средств в процессе сборки шин для колес транспортных средств.

В частности, применительно к указанным способу и устройству настоящее изобретение предпочтительно, но не исключительно, относится к нанесению этикеток на невулканизированные шины.

Уровень техники

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий концевые клапаны, противоположные в аксиальном направлении и соединенные с соответствующими кольцевыми удерживающими конструктивными элементами. Брекерный конструктивный элемент присоединен в радиальном направлении снаружи к каркасному конструктивному элементу и содержит один или более слоев брекера, наложенных друг на друга и на слой каркаса в радиальном направлении и имеющих текстильные или металлические армирующие корды с перекрещивающейся ориентацией и/или по существу параллельные направлению протяженности шины вдоль окружности. Протекторный браслет наложен в радиальном направлении снаружи на брекерный конструктивный элемент и также изготовлен из эластомерного материала подобно другим полуфабрикатам, образующим шину. На боковые поверхности каркасного конструктивного элемента дополнительно наложены соответствующих боковины из эластомерного материала, каждая из которых проходит от одного из боковых краев протекторного браслета до зоны соответствующего кольцевого удерживающего конструктивного элементах в бортах. В «бескамерных» шинах слой каркаса покрыт внутри слоем эластомерного материала предпочтительно на основе бутила, обычно называемым «герметизирующим слоем», имеющим оптимальные характеристики воздухонепроницаемости и проходящим от одного из бортов до другого.

Термин «эластомерный материал» предназначен для обозначения композиции, содержащей, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно дополнительно содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева для формирования конечного изготовленного изделия.

Под этикеткой или этикеткой изделия понимается этикетка, обычно изготовленная из эластомерного материала, несущая цифры, аббревиатуры, рисунки независимо от того, являются ли они цветными или нет, которая нанесена на боковину невулканизированной шины и предназначена для подвергания ее вулканизации вместе с шиной и для того, чтобы оставаться на шине в течение срока эксплуатации последней.

Устройства, обычно используемые для нанесения этикеток на невулканизированные шины, могут включать в себя аппликаторную головку, выполненную с возможностью приема и удерживания этикетки, подлежащей нанесению на шину. Аппликаторная головка, как правило, опирается на электромеханические системы, которые выполнены с возможностью обеспечения перемещения самой головки между устройством подачи этикеток и шиной, на которую наносится этикетка.

В документе KR 20120050730 описано устройство для нанесения штрихового кода на невулканизированные шины. Устройство содержит всасывающую головку, которая захватывает носитель штрихового кода из подающего лотка и удерживает его. Устройство содержит пневмоцилиндр, устройство обеспечения вертикального перемещения и устройство обеспечения горизонтального перемещения. Пневмоцилиндр обеспечивает возможность перемещения головки взад и вперед. Устройство обеспечения вертикального перемещения обеспечивает возможность перемещения пневмоцилиндра вверх или вниз на реверсивных шариковых винтах. Устройство обеспечения горизонтального перемещения обеспечивает возможность горизонтального перемещения реверсивных шариковых винтов в противоположных и чередующихся направлениях посредством ремня.

Сущность изобретения

В этой связи Заявитель осознал необходимость в повышении качества изготавливаемых шин с особым вниманием к окончательной обработке боковин и точности размещения этикеток на самих боковинах.

В частности, Заявитель отметил, что системы нанесения описанного выше типа не позволяют манипулировать этикетками - в частности, этикетками изделий - с заданной точностью размещения и повторяемостью.

Действительно, Заявитель отметил, что этикетки изделий должны быть нанесены в заданных местах так, чтобы они не создавали «помех» для других кодов и буквенных написаний (таких как брэнд, модель, диаметр, отношение высоты профиля к его ширине, диаметр обода, индекс допустимой нагрузки и скорости и т.д.), которые имеются на боковинах шины и которые могут быть вытиснены во время формования в пресс-форме и вулканизации, и/или для возможного штрихового кода, нанесенного перед вулканизацией.

Кроме того, Заявитель установил в результате наблюдений, что электромеханические системы, которые обеспечивают опору и перемещение аппликаторных головок, предназначенных для переноса и нанесения этикеток на шину, заведомо имеют низкую точность.

Действительно, в таких системах во время нанесения этикетки на боковину шины аппликаторная головка опирается и прижимается к боковине посредством тех же электромеханических устройств, которые обеспечивают ее перемещение между устройством подачи этикеток, шиной и любыми другими станциями, предназначенными для других функций. Подобные системы обладают бóльшим числом степеней свободы, то есть могут перемещаться вдоль большего числа направлений и/или относительно множества осей.

Заявитель заметил, что погрешности, связанные с каждой степенью свободы, могут суммироваться, что приводит к общей погрешности позиционирования аппликаторной головки относительно шины, которая трансформируется в погрешность размещения этикетки на боковине шины.

Кроме того, Заявитель установил в результате наблюдений, что электромеханические системы обеспечения перемещения могут создавать, как правило, ограниченные усилия, часто недостаточные для обеспечения полного и постоянного адгезионного сцепления этикетки с боковиной шины.

В этой связи Заявитель осознал необходимость в повышении точности, надежности и повторяемости нанесения этикетки на шину без снижения гибкости устройства, предназначенного для этого.

Заявитель осознал, что при более точном управлении перемещением аппликаторной головки во время этапа приближения той же головки к боковине шины и нанесения этикетки на саму боковину можно достичь целей, указанных выше.

В частности, Заявитель обнаружил, что при взаимодействии аппликаторной головки со специальным направляющим устройством с возможностью их разъединения могут быть значительно повышены точность, надежность и повторяемость перемещения и размещения этикетки в заданном положении во время этапа нанесения этикетки на шину.

Более конкретно, согласно одному аспекту изобретения настоящее изобретение относится к устройству для этикетирования шин для колес транспортных средств.

Устройство содержит, по меньшей мере, одну аппликаторную головку, имеющую опорную поверхность для этикетки, подлежащей нанесению, по меньшей мере, одно устройство подачи держателей этикеток, устройства обеспечения перемещения, соединенные с указанной, по меньшей мере, одной аппликаторной головкой и выполненные с возможностью перемещения аппликаторной головки, по меньшей мере, между устройством подачи держателей этикеток и зоной нанесения указанной этикетки на невулканизированную шину.

Устройство предпочтительно содержит направляющее устройство, расположенное рядом с зоной нанесения.

Направляющее устройство предпочтительно содержит направляющую, проходящую вдоль заданной траектории, опору, выполненную с возможностью перемещения вдоль направляющей.

Опора предпочтительно выполнена с возможностью функционального соединения с аппликаторной головкой с возможностью разъединения для подвода ее вдоль заданной траектории, по меньшей мере, во время нанесения этикетки на невулканизированную шину.

Согласно другому аспекту изобретения настоящее изобретение относится к способу нанесения этикеток на шины для колес транспортных средств.

Способ включает размещение невулканизированной шины в зоне нанесения, захват этикетки из устройства подачи держателей этикеток и посредством аппликаторной головки, перемещение аппликаторной головки, несущей этикетку, посредством устройств обеспечения перемещения к направляющему устройству, расположенному вблизи зоны нанесения.

Способ предпочтительно включает соединение аппликаторной головки с опорой направляющего устройства.

Способ предпочтительно включает подвод опоры, аппликаторной головки, составляющей одно целое с ней и несущей этикетку, на направляющей к невулканизированной шине до тех пор, пока указанная этикетка не будет нанесена.

Согласно другому аспекту изобретения настоящее изобретение относится к устройству для сборки невулканизированных шин для колес транспортных средств, содержащему сборочные устройства для сборки невулканизированной шины, по меньшей мере, одно устройство согласно настоящему изобретению, расположенное по ходу за указанными сборочными устройствами.

Согласно другому аспекту изобретения настоящее изобретение относится к установке для сборки шин для колес транспортных средств, содержащей сборочное устройство согласно настоящему изобретению и, по меньшей мере, одно устройство для формования в пресс-форме и вулканизации, функционально расположенное по ходу за сборочным устройством, при этом указанное, по меньшей мере, одно устройство для этикетирования шин функционально расположено по ходу перед указанным, по меньшей мере, одним устройством для формования в пресс-форме и вулканизации.

Согласно другому аспекту изобретения настоящее изобретение относится к способу сборки невулканизированных шин для колес транспортных средств, включающему образование компонентов невулканизированной шины на формообразующем барабане, этикетирование невулканизированной шины согласно способу по настоящему изобретению.

Заявитель полагает, что настоящее изобретения может обеспечить повторяемость размещения этикетки на шине.

Заявитель также полагает, что настоящее изобретение обеспечивает бóльшую гибкость системы, поскольку по существу отсутствуют границы в отношении числа и типа этикеток, подлежащих нанесению.

Кроме того, Заявитель полагает, что настоящее изобретение позволяет сэкономить место.

Заявитель полагает, что настоящее изобретение позволяет снизить затраты.

Настоящее изобретение, по меньшей мере, в одном из его вышеприведенных аспектов может иметь один или более из нижеуказанных предпочтительных признаков.

Устройство для этикетирования шин предпочтительно содержит основание, более предпочтительно одно основание.

Устройства обеспечения перемещения с аппликаторной головкой, указанное, по меньшей мере, одно устройство подачи и направляющее устройство предпочтительно установлены на указанном основании.

Следовательно, устройство является компактным и может быть легко размещено, что упрощает компоновку устройства и схему размещения установки.

Направляющая предпочтительно содержит, по меньшей мере, один направляющий элемент, и опора содержит ползун, соединенный с направляющим элементом с возможностью скольжения.

Направляющая предпочтительно является линейной, то есть направляющий элемент является прямым. Линейная направляющая гарантирует точную траекторию.

Направляющая предпочтительно опирается на поверхность основания и прикреплена к ней. Указанная поверхность предпочтительно является горизонтальной.

Подобная конструкция является компактной, жесткой и прочной и обеспечивает возможность направления аппликаторной головки с очень высокой точностью и повторяемостью.

При этом направляющее устройство предпочтительно содержит основной исполнительный механизм, функционально соединенный с опорой для обеспечения перемещения указанной опоры вдоль направляющей, по меньшей мере, во время нанесения этикетки на невулканизированную шину.

Опора предпочтительно выполнена с возможностью перемещения между выдвинутым положением и отведенным положением. В выдвинутом положении соединительное устройство выступает дальше от основания, чем в отведенном положении. В отведенном положении соединительное устройство находится рядом с основанием или расположено на основании.

Основной исполнительный механизм предпочтительно специально предназначен для направляющего устройства и является независимым от устройств обеспечения перемещения.

Основной исполнительный механизм предпочтительно представляет собой механизм линейного типа; например, основной исполнительный механизм представляет собой пневмо- или гидроцилиндр.

Основной исполнительный механизм предпочтительно выполнен с возможностью толкания опоры и аппликаторной головки, составляющей одно целое с ней, к шине во время нанесения этикетки.

Основной исполнительный механизм предпочтительно выполнен с возможностью создания максимального усилия, составляющего от приблизительно 10 кг до приблизительно 20 кг, более предпочтительно равного приблизительного 15 кг.

Основной исполнительный механизм выполняет функцию нанесения и обеспечивает надлежащее и регулируемое усилие поджима этикетки к шине.

Аппликаторная головка предпочтительно содержит опорные элементы. Соединительное устройство предпочтительно содержит базовые элементы.

Базовые элементы предпочтительно выполнены с возможностью соединения с опорными элементами аппликаторной головки, когда указанная аппликаторная головка находится на опоре.

Благодаря опорным элементам и базовым элементам положение аппликаторной головки на опоре всегда является одним и тем же.

Опорные элементы и/или базовые элементы предпочтительно содержат пальцы и/или гнезда, при этом пальцы выполнены с возможностью вставки в гнезда.

Такая конструкция является механически простой и, следовательно, надежной.

Базовые элементы соединительного устройства предпочтительно содержат базовую поверхность для аппликаторной головки и, по меньшей мере, один неподвижный установочный палец, предпочтительно два неподвижных установочных пальца, выступающих от указанной базовой поверхности. Указанная базовая поверхность предпочтительно является горизонтальной.

Опорные элементы аппликаторной головки предпочтительно содержат поверхность прилегания, по существу ортогональную к опорной поверхности, и, по меньшей мере, одно опорное гнездо, предпочтительно два опорных гнезда, выполненных с возможностью приема установочного пальца соединительного устройства.

Неподвижный (-е) установочный (-е) палец (пальцы) предотвращает/предотвращают смещения аппликаторной головки относительно опоры на базовой поверхности.

Базовые элементы соединительного устройства предпочтительно содержат, по меньшей мере, один соединительный палец, по существу ортогональный к установочным пальцам. Соединительный палец предпочтительно проходит по существу параллельно базовой поверхности.

Опорные элементы аппликаторной головки предпочтительно содержат соединительное гнездо, расположенное на боковой поверхности указанной аппликаторной головки и выполненное с возможностью приема соединительного пальца соединительного устройства.

Соединительный палец предотвращает вертикальные смещения аппликаторной головки относительно опоры.

Соединительный палец предпочтительно выполнен с возможностью перемещения между положением соединения с соединительным гнездом аппликаторной головки и положением отсоединения от аппликаторной головки.

Соединительное устройство предпочтительно содержит вспомогательный исполнительный механизм, функционально соединенный с соединительным пальцем для обеспечения его перемещения между положением соединения и положением отсоединения.

Аппликаторная головка может быть автоматически присоединена к опоре и отсоединена от опоры.

Устройство подачи держателей этикеток предпочтительно содержит соответствующие базовые элементы, выполненные с возможностью соединения с опорными элементами аппликаторной головки, когда указанная аппликаторная головка перемещена посредством устройств обеспечения перемещения к указанному устройству подачи держателей этикеток для захвата этикетки.

Таким образом, положение аппликаторной головки и устройства подачи друг относительно друга также всегда является одним и тем же во время захвата, и положение этикетки на опорной поверхности головки является точным и повторяющимся. Действительно, для обеспечения точного и повторяющегося положения этикетки при нанесении необходимо гарантировать точное и повторяющееся положение при захвате этикетки из устройства подачи.

Базовые элементы устройства подачи предпочтительно содержат два установочных пальца.

Опорные элементы аппликаторной головки предпочтительно содержат вспомогательные опорные гнезда, расположенные на стороне опорной поверхности.

Установочные пальцы устройства подачи предпочтительно выполнены с возможностью вставки в указанные вспомогательные опорные гнезда.

Устройство подачи держателей этикеток предпочтительно имеет гнездо, выполненное с возможностью размещения стопы этикеток.

Гнездо предпочтительно имеет входную часть, которая может быть достижимой со стороны опорной поверхности аппликаторной головки. Указанная входная часть предпочтительно обращена вверх.

Базовые элементы устройства подачи держателей этикеток предпочтительно расположены на сторонах входной части гнезда.

Устройство подачи держателей этикеток предпочтительно содержит подвижную стенку, функционально соединенную с соответствующим исполнительным механизмом, предпочтительно электрическим, и выполненную с возможностью толкания стопы этикеток к входной части для ввода первой этикетки в стопе в указанную входную часть.

Устройство для этикетирования шин предпочтительно содержит станцию контроля, выполненную с возможностью проверки того, что опорная поверхность несет одну этикетку, захваченную из устройства подачи держателей этикеток. Действительно, этикетки, в особенности из сырого каучука, стремятся прилипать друг к другу. Станция контроля служит для обнаружения наличия двух или более этикеток на опорной поверхности.

Устройства обеспечения перемещения предпочтительно выполнены с возможностью переноса аппликаторной головки на станцию контроля.

Станция контроля предпочтительно содержит соответствующие базовые элементы, выполненные с возможностью соединения с опорными элементами аппликаторной головки, когда указанная аппликаторная головка перенесена посредством устройств обеспечения перемещения на станцию контроля.

Благодаря опорным элементам и базовым элементам положение аппликаторной головки и станции контроля друг относительно друга также всегда является одним и тем же во время указанной проверки.

Базовые элементы станции контроля предпочтительно содержат, по меньшей мере, одну базовую поверхность.

Опорные элементы аппликаторной головки предпочтительно содержат, по меньшей мере, одну вспомогательную поверхность прилегания, расположенную на стороне опорной поверхности. Указанная, по меньшей мере, одна базовая поверхность предпочтительно выполнена с возможностью входа в контакт с указанной, по меньшей мере, одной вспомогательной поверхностью прилегания.

Станция контроля предпочтительно содержит руку, поворачивающуюся вокруг соответствующей оси.

Станция контроля предпочтительно содержит поверхность контроля, расположенную на первом конце поворотной руки.

Станция контроля предпочтительно содержит зафиксированный датчик положения, расположенный вблизи второго конца поворотной руки, расположенного на стороне, противоположной по отношению к оси.

Первое расстояние между осью и первым концом поворотной руки предпочтительно меньше второго расстояния между осью и вторым концом поворотной руки для обеспечения возможности легкого обнаружения смещения второго конца датчиком положения.

Указанная, по меньшей мере, одна базовая поверхность предпочтительно расположена на стороне поверхности контроля.

Когда указанная, по меньшей мере, одна вспомогательная поверхность прилегания аппликаторной головки находится в контакте с указанной, по меньшей мере, одной базовой поверхностью станции контроля, опорная поверхность предпочтительно обращена к поверхности контроля.

Если опорная поверхность несет одну этикетку, указанная одна этикетка предпочтительно остается на расстоянии от поверхности контроля или только слегка касается ее, и, если опорная поверхность несет более одной этикетки, этикетка давит на поверхность контроля, тем самым вызывая поворот поворотной руки, обнаруживаемый датчиком положения.

Система контроля представляет собой систему по существу механического типа и является надежной и точной.

Конструкция станции контроля, описанная выше и в нижеприведенном подробном описании и показанная на сопровождающих чертежах, может быть также реализована на устройствах для этикетирования шин другого типа и может представлять собой предмет независимого изобретения в выделенной заявке на патент.

Станция контроля предпочтительно также смонтирована на основании.

Устройство предпочтительно содержит станцию удаления пленки, выполненную с возможностью удаления защитной пленки, расположенной на этикетке, перед нанесением на невулканизированную шину. Защитная пленка отделяет одну этикетку от другой, когда этикетки уложены в стопу в устройстве подачи.

Устройства обеспечения перемещения предпочтительно выполнены с возможностью переноса аппликаторной головки на станцию удаления пленки.

Станция удаления пленки предпочтительно содержит соответствующие базовые элементы, выполненные с возможностью соединения с опорными элементами аппликаторной головки, когда указанная аппликаторная головка перенесена посредством устройств обеспечения перемещения на станцию удаления пленки.

Благодаря опорным элементам и базовым элементам положение аппликаторной головки и станции удаления пленки друг относительно друга также всегда является одним и тем же во время удаления защитной пленки.

Базовые элементы станции удаления пленки предпочтительно содержат установочные пальцы.

Базовые элементы станции удаления пленки предпочтительно являются неподвижными.

Опорные элементы аппликаторной головки предпочтительно содержат вспомогательные опорные гнезда, расположенные на стороне опорной поверхности.

Установочные пальцы станции удаления пленки предпочтительно выполнены с возможностью вставки в указанные вспомогательные опорные гнезда.

Станция удаления пленки предпочтительно содержит устройства захвата пленки.

Устройства захвата пленки предпочтительно содержат чашечные присосы и/или всасывающие патрубки, сообщающиеся по текучей среде с всасывающим устройствами.

Когда базовые элементы станции удаления пленки соединены с опорными элементами аппликаторной головки, опорная поверхность предпочтительно обращена к устройствам захвата.

Устройства захвата предпочтительно выполнены с возможностью перемещения между положением захвата, в котором они расположены рядом с базовыми элементами для их размещения напротив опорной поверхности аппликаторной головки и удаления пленки, и положением отпускания, в котором они смещены, предпочтительно повернуты, относительно положения захвата для отпускания удаленной пленки.

Соответствующий исполнительный механизм, предпочтительно пневматический, предпочтительно обеспечивает регулирование перемещения устройств захвата.

Нагнетательные устройства предпочтительно сообщаются по текучей среде с указанными чашечными присосами и/или всасывающими патрубками для отпускания удаленной пленки, когда устройства захвата находятся в положении отпускания.

Конструкция станции удаления пленки, описанная выше и в нижеприведенном подробном описании и показанная на сопровождающих чертежах, может быть также реализована на устройствах для этикетирования шин другого типа.

Станция удаления пленки предпочтительно также смонтирована на основании.

Устройство предпочтительно содержит станцию нагрева, выполненную с возможностью нагрева этикетки, удерживаемой опорной поверхностью, и облегчения отсоединения пленки на станции удаления пленки.

Устройства обеспечения перемещения предпочтительно выполнены с возможностью переноса аппликаторной головки на станцию нагрева.

Станция нагрева предпочтительно содержит нагретую плиту, которая может быть соединена с опорной поверхностью. Устройства обеспечения перемещения обеспечивают размещение этикетки, удерживаемой опорной поверхностью, на нагретой плите. Тепловое воздействие уменьшает адгезию между пленкой и этикеткой, в результате чего обеспечивается возможность легкого удаления пленки с этикетки на расположенной дальше по ходу станции удаления пленки.

Станция нагрева предпочтительно содержит упругую опору для нагретой плиты. Другими словами, нагретая плита установлена на конструкции, подпружиненной в вертикальном направлении, для обеспечения возможности создания минимального непредусмотренного взаимодействия между этикеткой и самой плитой.

Конструкция станции нагрева, описанная выше и в нижеприведенном подробном описании и показанная на сопровождающих чертежах, может быть также реализована на устройствах для этикетирования шин другого типа.

Станция нагрева предпочтительно также смонтирована на основании, предпочтительно рядом со станцией удаления пленки.

Устройства обеспечения перемещения предпочтительно содержат антропоморфную роботизированную руку.

Антропоморфная роботизированная рука предпочтительно несет указанную аппликаторную головку на дальнем конце.

Антропоморфная роботизированная рука предпочтительно представляет собой роботизированную руку с несколькими степенями подвижности, например, с шестью степенями подвижности.

Устройство(-а) подачи держателей этикеток, направляющее устройство, возможная станция контроля, возможная станция удаления пленки и возможная станция нагрева предпочтительно расположены вокруг антропоморфной роботизированной руки.

Антропоморфная роботизированная рука позволяет быстро и легко достичь всех мест устройства и переместить аппликаторную головку к различным станциям (устройству(-ам) подачи держателей этикеток, направляющему устройству, станции контроля, станции удаления пленки, станции нагрева).

Антропоморфная роботизированная рука может быть быстро перепрограммирована для изменения последовательности доступа к различным станциям и/или в случае, если положения указанных станций изменяются.

Аппликаторная головка предпочтительно содержит накладку.

Опорная поверхность предпочтительно образована на указанной накладке.

Накладка предпочтительно изготовлена из каучука, предпочтительно силоксанового.

Накладка адаптируется к форме шины при ее поджиме к шине и гарантирует то, что вся этикетка будет прилипать к указанной шине во время нанесения.

Устройство предпочтительно содержит всасывающие устройства и всасывающие каналы, соединенные с всасывающими устройствами и открывающиеся на опорной поверхности аппликаторной головки для захвата и удерживания захваченной этикетки.

Устройство предпочтительно содержит блок управления, выполненный с возможностью управления устройствам обеспечения перемещения, указанным, по меньшей мере, одним устройством подачи держателей этикеток, направляющим устройством, возможной станцией контроля, возможной станцией удаления пленки и возможной станцией нагрева.

Блок управления предпочтительно выполнен с возможностью перевода средств обеспечения перемещения в состояние бездействия, когда он управляет направляющим устройством, в частности, основным исполнительным механизмом, и обеспечивает перемещение аппликаторной головки вместе с опорой для нанесения этикетки на невулканизированную шину.

Во время самого нанесения устройства обеспечения перемещения выключены, и давящее воздействие оказывается только направляющим устройством. Таким образом, должно осуществляться управление только основным исполнительным механизмом, и это упрощает управление устройством.

Согласно способу по изобретению аппликаторную головку и этикетку предпочтительно поджимают к боковине невулканизированной шины с усилием, составляющим от приблизительно 10 кг до приблизительно 20 кг, предпочтительно равным приблизительно 15 кгс. Данное усилие гарантирует адгезионное сцепление этикетки с шиной.

При присоединении аппликаторной головки к опоре опорные элементы аппликаторной головки предпочтительно соединяются с базовыми элементами направляющего устройства.

Во время перемещения по направлению к боковине аппликаторная головка предпочтительно остается соединенной с устройствами обеспечения перемещения.

Перемещение опоры по направлению к боковине невулканизированной шины предпочтительно осуществляют посредством основного исполнительного механизма независимо от устройств обеспечения перемещения.

Устройства обеспечения перемещения предпочтительно переведены в состояние бездействия во время перемещения опоры по направлению к боковине.

Перемещение опоры по направлению к боковине предпочтительно является прямолинейным.

Во время захвата из устройства подачи держателей этикеток опорные элементы аппликаторной головки предпочтительно соединены с базовыми элементами устройства подачи держателей этикеток.

Перед присоединением аппликаторной головки к опоре аппликаторную головку, несущую этикетку, предпочтительно перемещают на станцию контроля посредством устройств обеспечения перемещения.

Станция контроля предпочтительно выполнена с возможностью проверки того, что опорная поверхность несет одну этикетку, захваченную из устройства подачи держателей этикеток.

Во время проверки опорные элементы аппликаторной головки предпочтительно соединены с базовыми элементами станции контроля.

Перед присоединением аппликаторной головки к опоре аппликаторную головку, несущую этикетку, предпочтительно перемещают посредством устройств обеспечения перемещения на станцию удаления пленки.

Предпочтительно предусмотрено удаление защитной пленки, расположенной на этикетке.

Во время удаления опорные элементы аппликаторной головки предпочтительно соединены с базовыми элементами станции удаления пленки.

Удаление пленки предпочтительно выполняют посредством всасывания.

Предпочтительно предусмотрено перемещение аппликаторной головки с этикеткой посредством устройств обеспечения перемещения на станцию нагрева перед перемещением аппликаторной головки с этикеткой на станцию удаления пленки.

Этикетку, удерживаемую опорной поверхностью, предпочтительно нагревают для облегчения отсоединения пленки на станции удаления пленки.

Этикетку предпочтительно захватывают и удерживают на одной опорной поверхности аппликаторной головки посредством всасывания.

Этикетка предпочтительно изготовлена из эластомерного материала.

Этикетка предпочтительно представляет собой этикетку изделия, которую наносят на боковину шины и затем подвергают вулканизации вместе с шиной.

Шина в зоне нанесения предпочтительно расположена на формообразующем барабане.

Формообразующий барабан предпочтительно расположен на опорном устройстве и опирается на опорное устройство, предпочтительно на основную антропоморфную роботизированную руку.

Дополнительные признаки и преимущества станут более очевидными из подробного описания предпочтительного, но не единственного варианта осуществления устройства для этикетирования шин для колес транспортных средств в установке для сборки шин для колес транспортных средств согласно настоящему изобретению.

Краткое описание чертежей

Такое описание приведено в дальнейшем со ссылкой на прилагаемые чертежи, которые представлены только в целях иллюстрации и, следовательно, не для ограничения и на которых:

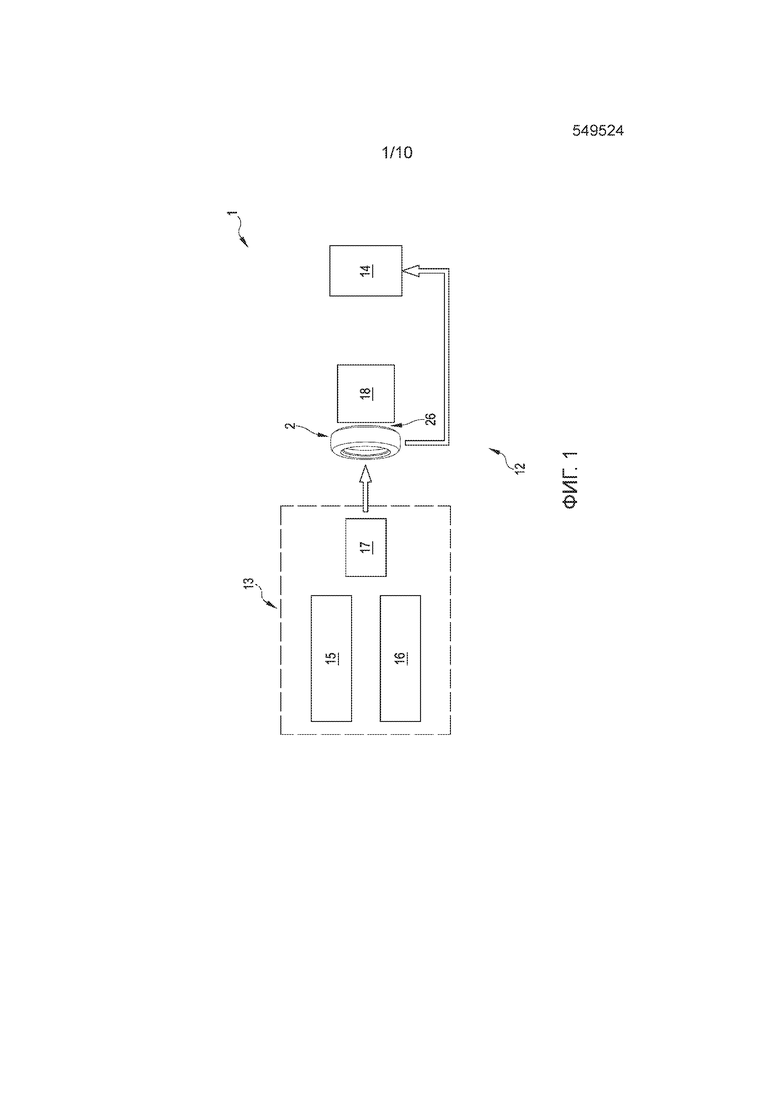

- фиг.1 схематически показывает установку для сборки шин для колес транспортных средств, содержащую устройство для этикетирования шин согласно настоящему изобретению;

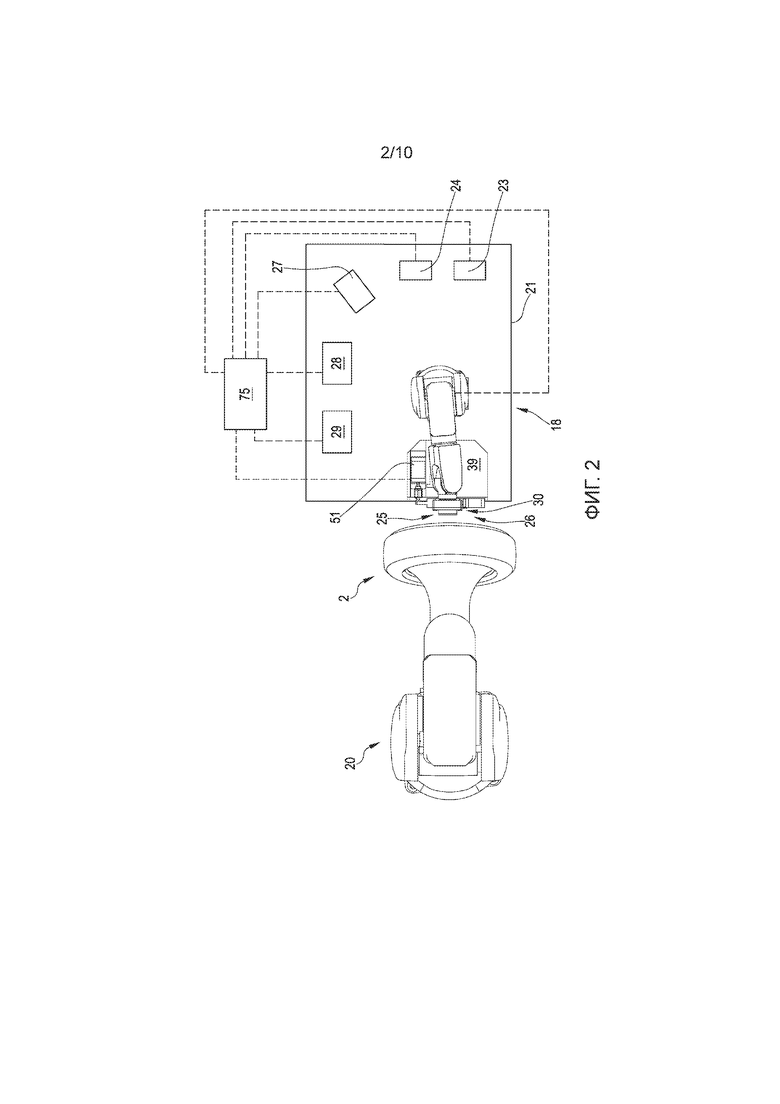

- фиг.2 показывает увеличенный вид сверху устройства с фиг.1, взаимодействующего с шиной, подлежащей этикетированию;

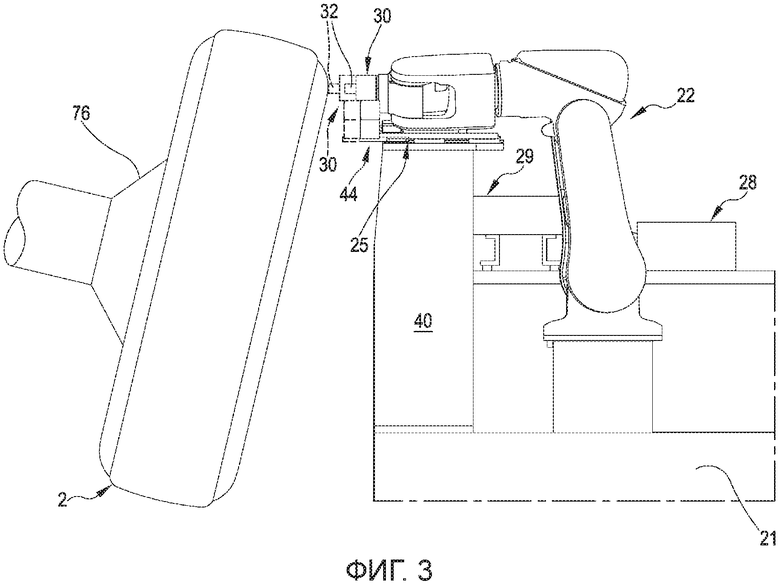

- фиг.3 показывает вертикальный вид сбоку устройства с фиг.2 в двух рабочих положениях;

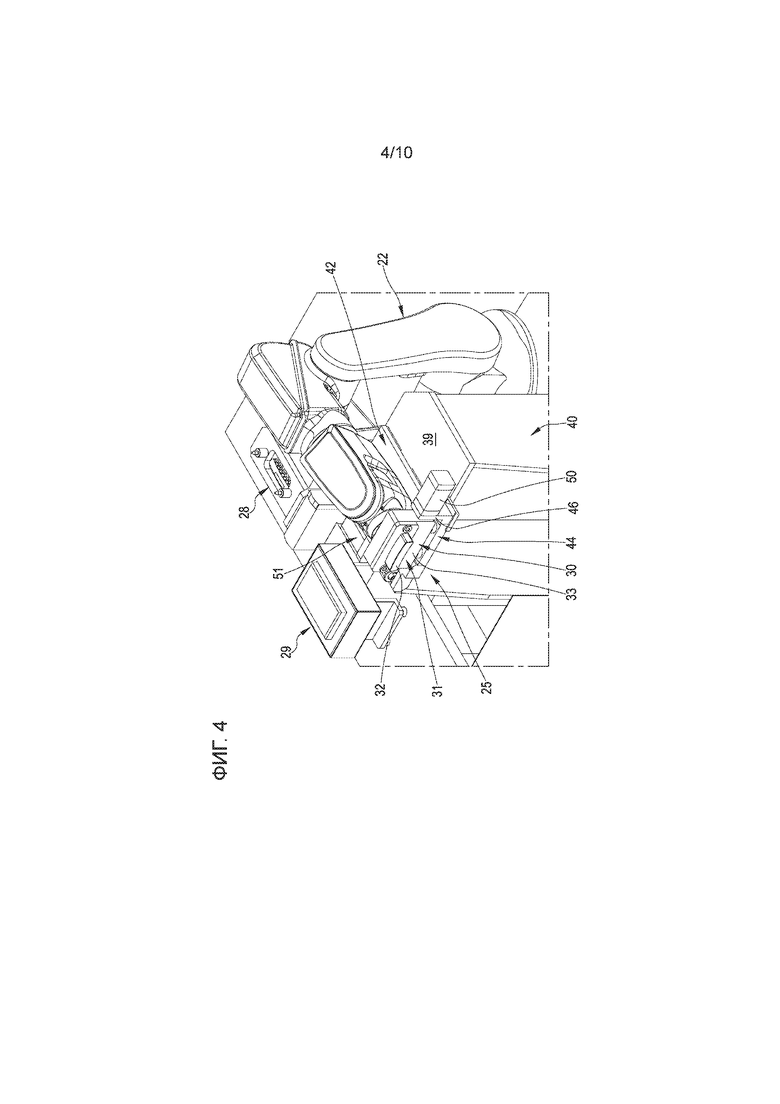

- фиг.4 показывает увеличенный вид в перспективе части устройства с фиг.2 и 3;

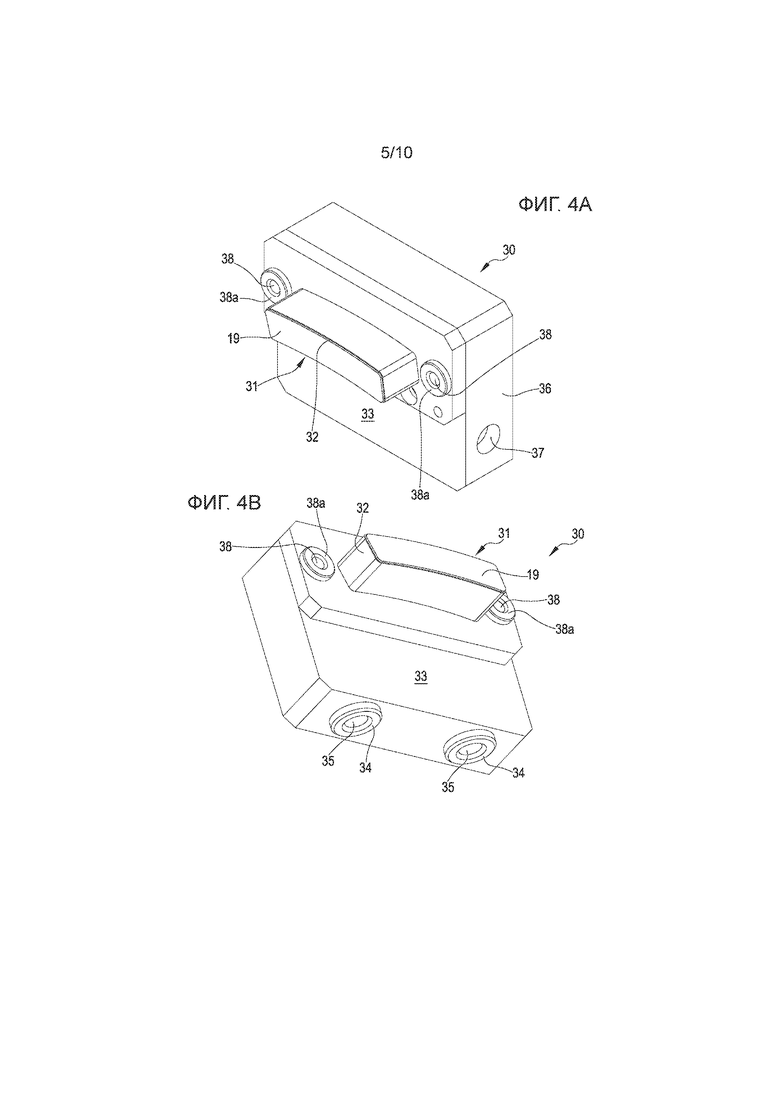

- фиг.4А и 4В показывают соответствующие виды в перспективе элемента устройства с фиг.2, 3 и 4;

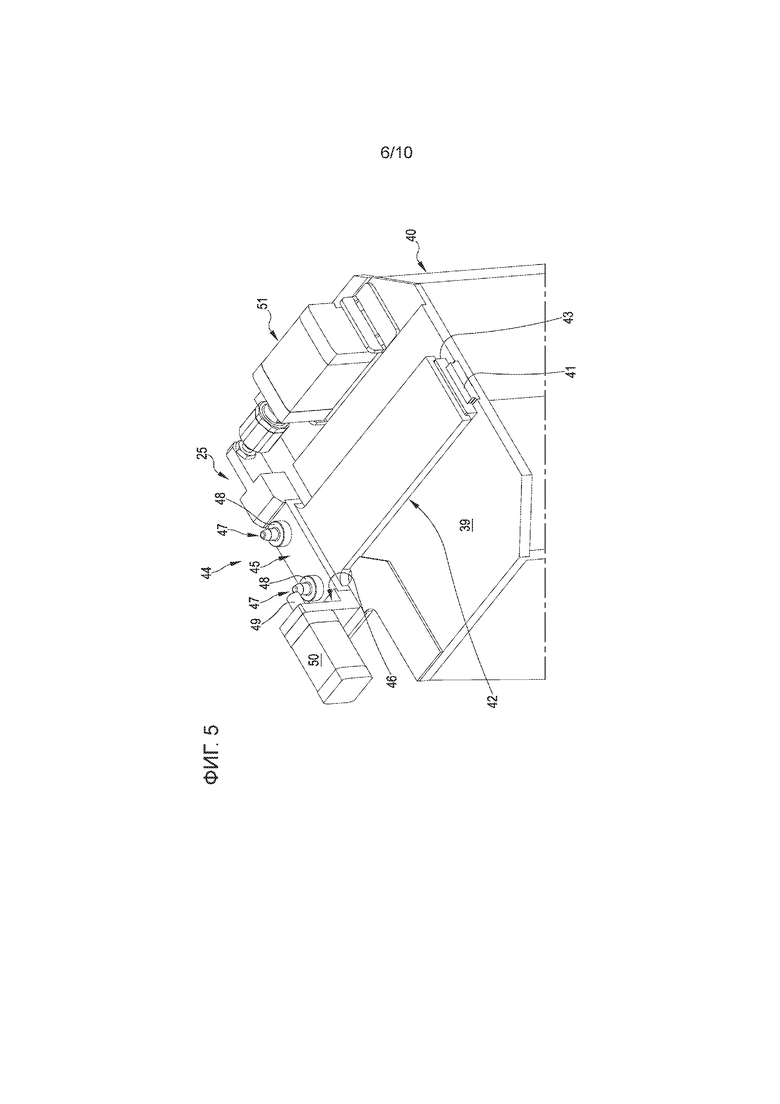

- фиг.5 показывает фрагмент устройства с фиг.2, 3 и 4 с некоторыми компонентами, удаленными для того, чтобы лучше показать другие компоненты;

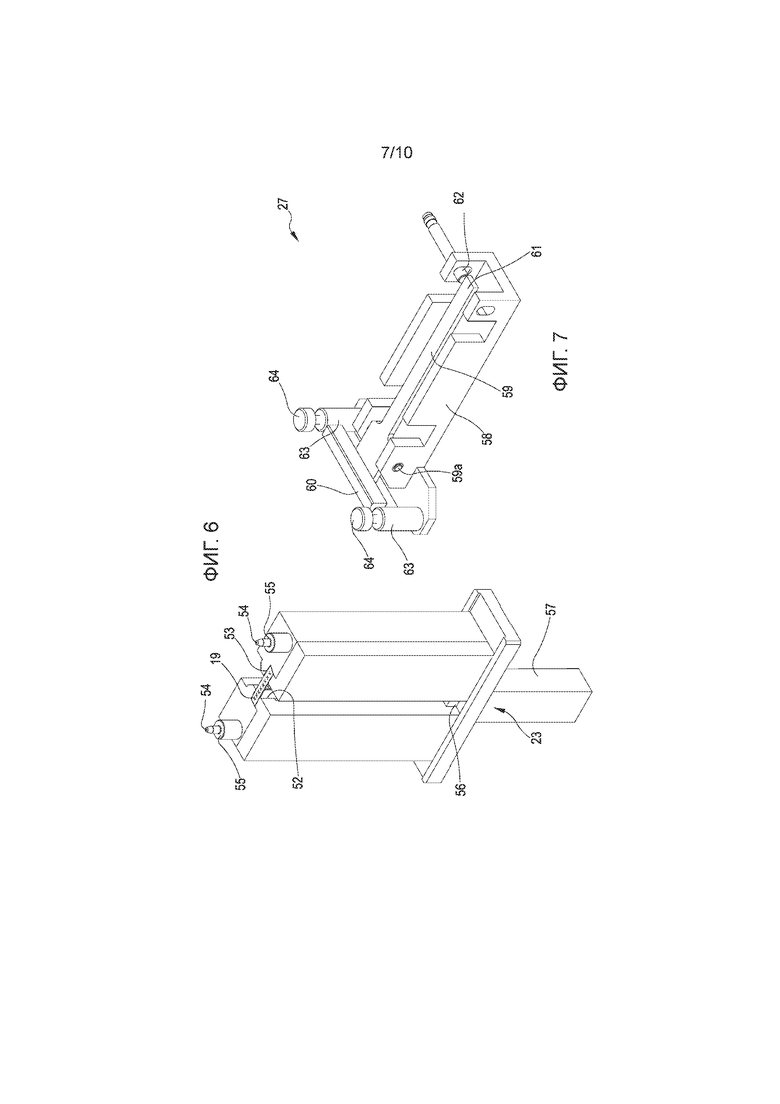

- фиг.6 показывает другой элемент устройства с фиг.2, 3 и 4;

- фиг.7 показывает другой элемент устройства с фиг.2, 3 и 4;

- фиг.8 показывает дополнительный другой элемент устройства с фиг.2, 3 и 4;

- фиг.9 показывает дополнительный другой элемент устройства с фиг.2, 3 и 4;

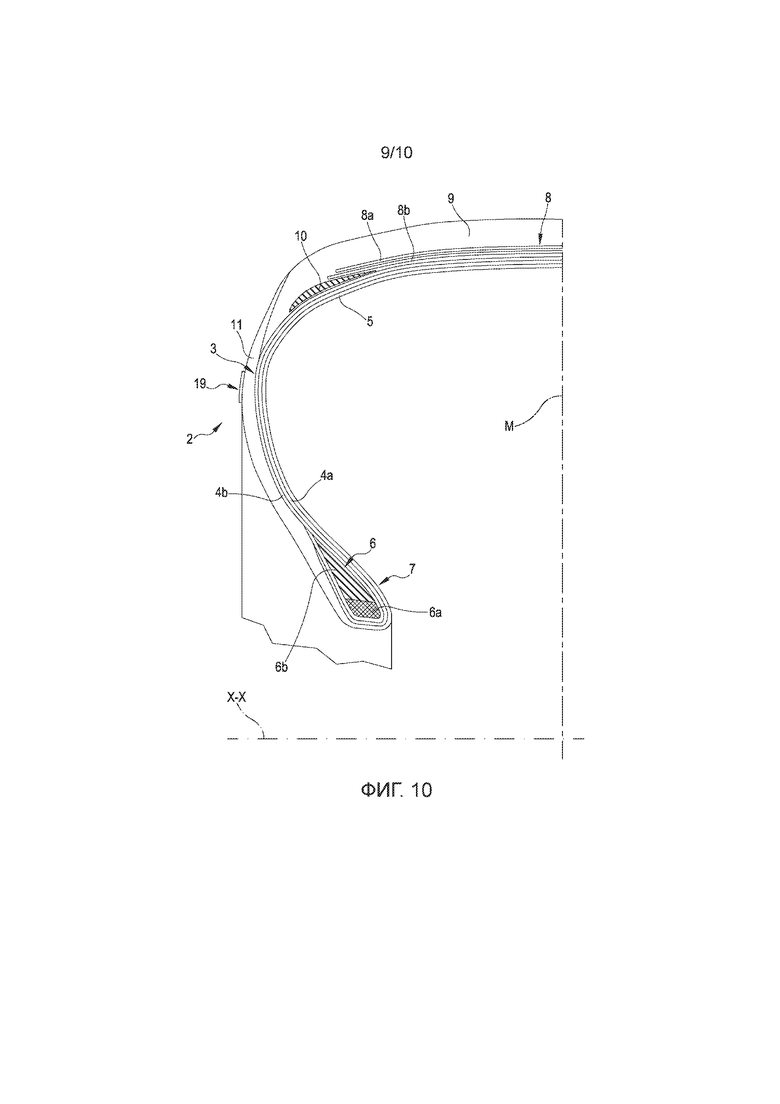

- фиг.10 показывает радиальное полусечение шины, собранной посредством установки с фиг.1;

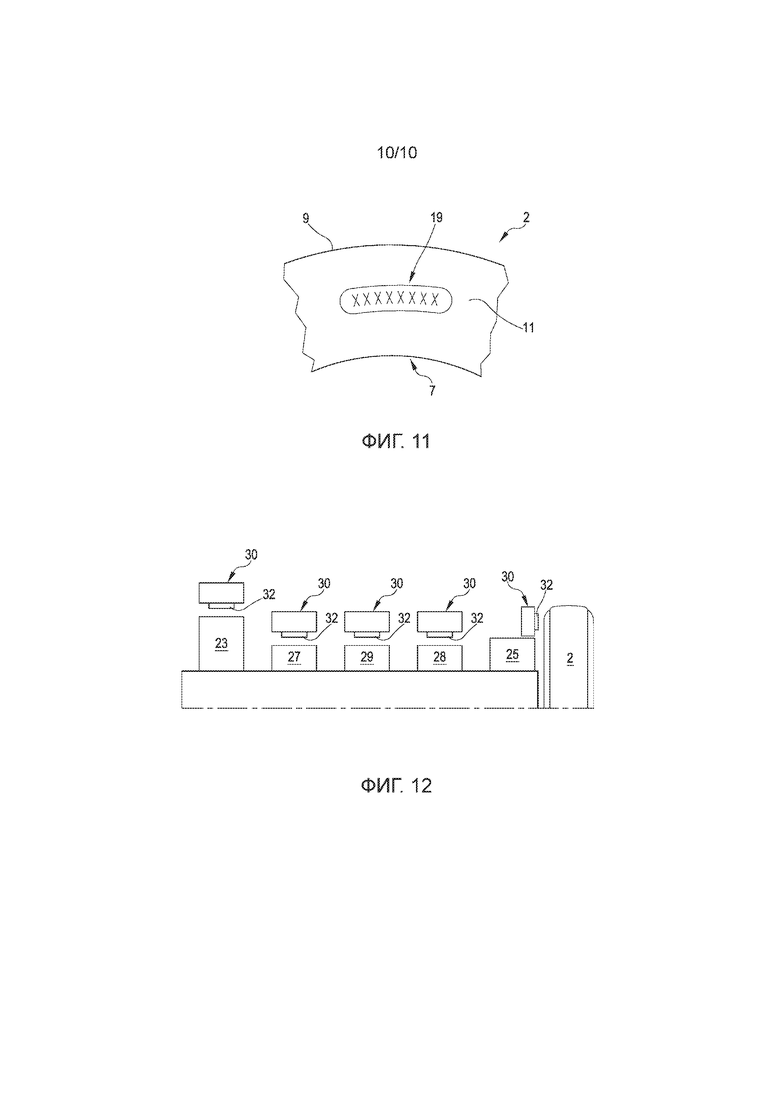

- фиг.11 показывает частичный вид сбоку шины с фиг.10;

- фиг.12 схематически показывает траекторию последовательного перемещения элемента с фиг.4А и 4В в устройстве с фиг.2, 3 и 4.

Подробное описание изобретения

На фиг.1 ссылочная позиция 1 обозначает в целом установку для сборки шин 2 для колес транспортных средств.

Шина 2, собранная на указанной установке 1, показана на фиг.10 и по существу содержит каркасный конструктивный элемент 3, имеющий два слоя 4а, 4b каркаса. Воздухонепроницаемый слой эластомерного материала или так называемый герметизирующий слой 5 наложен внутри на слой/слои 4а, 4b каркаса. Два кольцевых удерживающих конструктивных элемента 6, каждый из которых содержит так называемый сердечник 6а борта, несущий эластомерный наполнительный шнур 6b, расположенный в радиальном направлении снаружи, соединены с соответствующими концевыми клапанами слоя или слоев 4а, 4b каркаса. Кольцевые удерживающие конструктивные элементы 6 встроены вблизи зон 7, обычно называемых термином «борта», в которых обычно осуществляется контактное взаимодействие между шиной 2 и соответствующим монтажным ободом. Брекерный конструктивный элемент 8, содержащий слои 8а, 8b брекера, наложен по окружности вокруг слоя/слоев 4а, 4b каркаса, и протекторный браслет 9 наложен по окружности и перекрывает брекерный конструктивный элемент 8. Брекерный конструктивный элемент 8 может быть соединен с так называемыми «подбрекерными вставками» 10, каждая из которых расположена между слоем/слоями 4а, 4b каркаса и одним из противоположных в аксиальном направлении, концевых краев брекерного конструктивного элемента 8. Две боковины 11, каждая из которых проходит от соответствующего борта 7 до соответствующего бокового края протекторного браслета 9, наложены в местах, противоположных в боковом направлении, на слои 4а, 4b каркаса. Часть, образованная между радиально наружной частью каждой боковины 11 и аксиально наружной частью протекторного браслета 9, известна как плечевая зона шины.

Установка 1, показанная на фиг.1, содержит линию 12 изготовления шин 2, состоящую из устройства 13 для сборки невулканизированных шин и, по меньшей мере, одного устройства 14 для формования в пресс-форме и вулканизации, функционально расположенного по ходу за сборочным устройством 13.

В неограничивающем варианте осуществления установки 1, показанном на фиг.1, сборочное устройство 13 содержит линию 15 сборки каркасов, на которой непоказанные формообразующие барабаны перемещаются между различными станциями выдачи полуфабрикатов, предназначенных для формирования - на каждом сборочном барабане - каркасного рукавного элемента, содержащего слои 4а, 4b каркаса, герметизирующий слой 5, кольцевые удерживающие конструктивные элементы и, возможно, по меньшей мере, часть боковин 11.

Одновременно на линии 16 сборки наружных рукавных элементов один или более непоказанных вспомогательных барабанов последовательно перемещаются между различными рабочими станциями, предназначенными для формирования наружного рукавного элемента на каждом вспомогательном барабане, содержащего, по меньшей мере, брекерный конструктивный элемент 8, протекторный браслет 9 и, возможно, по меньшей мере, часть боковин 11.

Сборочное устройство 13 дополнительно содержит станцию 17 сборки, на которой наружный рукавный элемент соединяют с каркасным рукавным элементом.

В других непоказанных вариантах осуществления установки 1 сборочное устройство 13 может представлять собой устройство другого типа, например, предназначенное для формирования всех вышеуказанных компонентов на одном барабане посредством сборочных устройств.

Собранные шины 2 в завершение перемещают к устройству 14 для формования в пресс-форме и вулканизации.

Как показано на фиг.1, устройство 18 для этикетирования шин функционально расположено между станцией 17 сборки и устройством 18 для формования в пресс-форме и вулканизации и выполнено с возможностью нанесения этикетки 19 на боковину 11 невулканизированной шины 2 (фиг.10 и 11). Этикетка 19 представляет собой так называемую этикетку изделия или этикетку из эластомерного материала, несущую цифры, аббревиатуры, рисунки независимо от того, являются ли они цветными или нет, которую наносят на боковину 11 невулканизированной шины 2. Такая этикетка 19 предназначена для ее вулканизации вместе с шиной 2 и для того, чтобы оставаться на шине 2 в течение срока эксплуатации последней.

Устройство 18 содержит основную антропоморфную роботизированную руку 20 (показанную на фиг.2), выполненную с возможностью обеспечения опоры для формообразующего барабана, несущего шину 2, поступающую из станции 17 сборки.

Устройство 18 содержит основание 21, предназначенное для опирания на грунт. В его верхней части основание 21 несет антропоморфную роботизированную руку 22, вокруг которой расположено следующее: первое устройство 23 подачи держателей этикеток и второе устройство 24 подачи держателей этикеток для соответствующих типов этикеток 19, направляющее устройство 25, расположенное рядом с зоной 26 нанесения. Зона 26 нанесения (фиг.1 и 2) представляет собой место, в котором размещают одну из боковин 11 шины 2 для приема этикетки 19. Основание 21 дополнительно несет: станцию 27 контроля, станцию 28 удаления пленки и станцию 29 нагрева, которые также расположены рядом с антропоморфной роботизированной рукой 22.

Антропоморфная роботизированная рука 22 может представлять собой роботизированную руку такого типа, которая имеет шесть степеней подвижности. Основание антропоморфной роботизированной руки 22 опирается на основание 21 и прикреплено к нему. Дальний конец антропоморфной роботизированной руки 22 несет аппликаторную головку 30 (фиг.4, 4А и 4В).

Антропоморфная роботизированная рука 22 образует устройства обеспечения перемещения, соединенные с аппликаторной головкой 30 и выполненные с возможностью обеспечения перемещения вышеуказанной аппликаторной головки 30 между устройством 23 подачи держателей этикеток, вторым устройством 24 подачи держателей этикеток, зоной 26 нанесения, станцией 27 контроля, станцией 28 удаления пленки и станцией 29 нагрева.

Аппликаторная головка 30 несет накладку 31, например, из силоксанового каучука, которая имеет опорную поверхность 32, предназначенную для приема и удерживания этикетки 19 для последующего нанесения ее на шину 2. Накладка 31 и опорная поверхность 32 имеют форму, подходящую для приема различных этикеток, но с одинаковой формой и размерами. Накладка 31 может быть заменена или вручную, или автоматически другой накладкой с другими формой и размерами для обеспечения возможности манипулирования этикетками 19 даже очень различающихся типов.

Как показано на фиг.4А и 4В, аппликаторная головка 30 содержит корпус с формой параллелепипеда, предусмотренный с передней стороной 33, на которой расположена накладка 31, задней стороной, противоположной по отношению к передней стороне 33 и соединенной с концом антропоморфной роботизированной руки 22, и боковые стороны, ортогональные к передней стороне 33 и к опорной поверхности 32.

Одна из указанных боковых сторон «несет» поверхность 34 прилегания, по существу ортогональную к опорной поверхности 32, и имеет два опорных гнезда 35, каждое из которых образовано отверстием. Как показано на фиг.4В, поверхность 34 прилегания образована двумя кольцеобразными поверхностями, каждая из которых окружает одно из опорных гнезд 35.

Другая боковая сторона 36, перпендикулярная к поверхности 34 прилегания, имеет соединительное гнездо 37, образованное соответствующим отверстием.

Кроме того, передняя сторона 33 имеет рядом со сторонами накладки 32 два вспомогательных опорных гнезда 38, образованных двумя отверстиями. Две кольцеобразные поверхности, каждая из которых окружает одно из вспомогательных опорных гнезд 38, вместе образуют вспомогательную поверхность 38а прилегания.

Поверхность 34 прилегания, опорные гнезда 35, вспомогательная поверхность 38а прилегания, вспомогательные опорные гнезда 38 и соединительное гнездо 37 образуют опорные элементы аппликаторной головки 30.

Аппликаторная головка 30 дополнительно имеет непоказанные внутренние всасывающие каналы, сообщающиеся с всасывающими каналами, образованными в накладке 31 и открывающимися на опорной поверхности 32. Подобные всасывающие каналы сообщаются по текучей среде с непоказанными всасывающими устройствами устройства 18. Всасывание, обеспечиваемое всасывающими устройствами, создает возможность захвата и удерживания этикетки на накладке 31, как будет дополнительно описано в дальнейшем.

Направляющее устройство 25 расположено на горизонтальной поверхности 39, принадлежащей раме 40, которую несет основание 21. Поверхность 39 находится в поднятом положении относительно основания антропоморфной роботизированной руки 22.

Направляющее устройство 25 содержит (фиг.5) направляющую 41, образованную направляющим элементом, опирающимся на поверхность 39, прикрепленным к ней и проходящим вдоль заданной и прямолинейной траектории.

Опора 42 содержит ползун 43, соединенный с направляющим элементом с возможностью скольжения. Следовательно, опора 42 выполнена с возможностью линейного перемещения по направляющему элементу. В частности, опора 42 содержит удлиненную плиту, присоединенную к ползуну 43.

На одном конце, выступающем от поверхности 39, удлиненная плита имеет соединительное устройство 44, которое может быть функционально соединено с аппликаторной головкой 30 для соединения указанной аппликаторной головки 30 с опорой 42 с возможностью разъединения и перемещения ее вместе с опорой 42 во время нанесения этикетки 19 на шину 2.

Соединительное устройство 44 содержит по существу L-образный элемент, имеющий по существу горизонтальный элемент 45 и выступ 46, ортогональный к по существу горизонтальному элементу 45.

По существу горизонтальный элемент 45 несет два неподвижных установочных пальца 47, выступающих ортогонально от указанного по существу горизонтального элемента 45. Кольцеобразная поверхность, параллельная по существу горизонтальному элементу 45 и расположенная на расстоянии от поверхности указанного по существу горизонтального элемента 45, окружает каждый палец 47 у основания. Данные две кольцеобразные поверхности вместе образуют базовую поверхность 48 для аппликаторной головки 30.

Соединительный палец 49, ортогональный к установочным пальцам 47 и параллельный базовой поверхности 48, проходит от выступа 46. Соединительный палец 49 перемещается посредством вспомогательного исполнительного механизма 50, смонтированного на самом выступе 46, между выдвинутым положением и отведенным положением.

Установочные пальцы 47, базовая поверхность 48 и соединительный палец 49 образуют базовые элементы соединительного устройства 44.

Когда соединительный палец 49 находится в отведенном положении (положении отсоединения от аппликаторной головки 30), аппликаторная головка 30 перемещается на соединительном устройстве 44 посредством антропоморфной роботизированной руки 22 для вставки неподвижных установочных пальцев 47 в опорные гнезда 35 и обеспечения опирания поверхности 34 прилегания аппликаторной головки 30 на базовой поверхности 48 соединительного устройства 44. Неподвижный установочный палец 47 предотвращает смещения аппликаторной головки 30 относительно опоры 42 на базовой поверхности 48.

Вспомогательный исполнительный механизм 50 обеспечивает перемещение соединительного пальца 49 в выдвинутое положение, тем самым вызывая его вставку в соединительное гнездо 37 аппликаторной головки 30. Соединительный палец 49 предотвращает вертикальные смещения аппликаторной головки 30 относительно опоры 42.

Аппликаторная головка 30 автоматически присоединяется к опоре 42 и отсоединяется от нее.

Благодаря опорным элементам 34, 35, 37 и базовым элементам 47, 48, 49 положение аппликаторной головки 30 на опоре 42 всегда одно и то же.

На стороне, противоположной по отношению к выступу 46, по существу горизонтальный элемент 45 имеет вспомогательный выступ, соединенный с основным линейным исполнительным механизмом 51, который образован пневмоцилиндром. Основной исполнительный механизм 51 смонтирован на раме 40 и выдвигается и воздействует вдоль направления, параллельного направляющей 41. В частности, корпус исполнительного механизма 51 прочно прикреплен к раме 40, и конец штока исполнительного механизма 51 прикреплен к указанному вспомогательному выступу.

Основной исполнительный механизм 51 является независимым от устройств обеспечения перемещения, которые образованы антропоморфной роботизированной рукой 22.

Основной исполнительный механизм 51 выполнен с возможностью обеспечения перемещения опоры 42 вдоль направляющей 41 между выдвинутым положением и отведенным положением. В отведенном положении соединительное устройство 44 находится рядом с рамой 40 основания 21. В выдвинутом положении соединительное устройство 44 выступает дальше от рамы 40 основания 21, чем в отведенном положении. Ход опоры 42 при перемещении между выдвинутым положением и отведенным положением составляет, например, от приблизительно 50 мм до приблизительно 150 мм.

В показанном варианте осуществления основной исполнительный механизм 51 выполнен с возможностью толкать соединительное устройство 44 из отведенного положения в выдвинутое положение и тянуть соединительное устройство 44 из выдвинутого положения в отведенное положение. Следовательно, основной исполнительный механизм 51 выполнен с возможностью толкания опоры 42 и аппликаторной головки 30, составляющей одно целое с ней, по направлению к шине 2 во время нанесения этикетки 19. Основной исполнительный механизм 51 выполнен с размерами, обеспечивающими возможность приложения толкающего усилия, составляющего приблизительно 15 кгс.

Каждое из первого устройства 23 подачи держателей этикеток и второго устройства 24 подачи держателей этикеток имеет конструкцию, аналогичную показанной на фиг.6. Следовательно, будет описано только первое устройство 23 подачи.

Первое устройство 23 подачи имеет форму стойки, внутри которой образовано гнездо 52, выполненное с возможностью размещения стопы этикеток 19. Гнездо 52 проходит в виде канала вдоль всей стойки.

Основание стойки прикреплено к основанию 21. Один конец стойки, противоположный основанию, имеет входную часть 53 гнезда 52, обращенную вверх.

На сторонах входной части 53 стойка имеет два установочных пальца 54, которые выступают вверх. Две кольцеобразные поверхности, расположенные у основания каждого из установочных пальцев 54 и вокруг каждого из установочных пальцев 54, вместе образуют аналогично тому, что было сделано посредством пальцев 47 соединительного устройства 44, базовую поверхность 55 для аппликаторной головки 30. Установочные пальцы 54 и базовая поверхность 55 образуют базовые элементы первого устройства 23 подачи. Установочные пальцы 54 первого устройства 23 подачи выполнены с возможностью вставки во вспомогательные опорные гнезда 38 аппликаторной головки 30, в то время как базовая поверхность 55 устройства подачи прилегает к вспомогательной поверхности 38а прилегания аппликаторной головки 30.

Подвижная стенка 56, частично показанная на фиг.6, вставлена в гнездо 52 и функционально соединена с соответствующим электрическим исполнительным механизмом 57. Подвижная стенка 52 может быть поступательно перемещена посредством электрического исполнительного механизма 57 вдоль гнезда 52 и выполнена с возможностью толкания стопы этикеток 19 по направлению к входной части 53 для ввода первой этикетки 19 из стопы в указанную входную часть 53.

Станция 27 контроля выполнена с возможностью проверки того, что опорная поверхность 32 несет одну этикетку 19, захваченную из первого или второго устройства 23, 24 подачи держателей этикеток. Другими словами, станция 27 контроля служит для обнаружения нежелательного присутствия двух или более этикеток 19 на опорной поверхности 32.

Станция 27 контроля содержит (фиг.7) базовый конструктивный элемент 58, прикрепленный к основанию 21. Базовый конструктивный элемент 58 несет руку 59, поворачивающуюся вокруг соответствующей горизонтальной оси 59а. Первый конец поворотной руки 59, расположенный на первом расстоянии от оси 59а, имеет поверхность 60 контроля. Второй конец 61 поворотной руки 59, противоположный первому концу и расположенный на втором расстоянии от оси 59а, расположен рядом с датчиком 62 положения, зафиксированным относительно базового конструктивного элемента 58. Второе расстояние, например, приблизительно в пять или шесть раз превышает первое расстояние.

Станция 27 контроля имеет рядом со сторонами поверхности 60 контроля два выступа 63, образующих одно целое с базовым конструктивным элементом 58 и имеющих круглые поверхности на их концах, совместно образующие базовую поверхность 64 станции 27 контроля. Базовая поверхность 64 станции 27 контроля выполнена с возможностью входа в контакт с вспомогательной поверхностью 38а прилегания аппликаторной головки 30. Следовательно, указанная базовая поверхность 64 станции 27 контроля образует базовые элементы, которые могут быть соединены с опорными элементами аппликаторной головки 30, когда указанная аппликаторная головка 30 находится на станции 27 контроля.

Более подробно, аппликаторная головка 30, несущая этикетку 19, захваченную из первого или второго устройства 23, 24 подачи держателей этикеток, переносится антропоморфной роботизированной рукой 22 над станцией 27 контроля при опорной поверхности 32 и этикетке 19, обращенных к поверхности 60 контроля. Аппликаторная головка 30 приближается к станции 27 контроля для ввода базовой поверхности 64 станции 27 контроля и вспомогательной поверхности 38а прилегания аппликаторной головки 30 в контакт друг с другом или ввода круглых поверхностей выступов 63 в контакт с кольцеобразными поверхностями, окружающими вспомогательные опорные гнезда 38.

Если опорная поверхность 32 действительно несет одну этикетку 19, такая одна этикетка 19 остается на расстоянии от поверхности 60 контроля или только слегка касается ее, при этом поворотная рука 59 остается неподвижной, то есть не поворачивается. Если вместо этого опорная поверхность 32 несет более одной этикетки 19, толщина этикеток 19 такова, что самая наружная этикетка давит на поверхность 60 контроля, тем самым вызывая поворот поворотной руки 59 и смещение второго конца 61, которое обнаруживается датчиком 62 положения.

Станция 28 удаления пленки выполнена с возможностью удаления защитной пленки, расположенной на этикетке 19, перед нанесением на шину 2. Защитные пленки отделяют одну этикетку 19 от другой, когда этикетки 19 уложены в стопу в соответствующем устройстве 23, 24 подачи держателей этикеток.

Станция удаления пленки (фиг.9) содержит опору 65, прикрепленную к основанию 21. Опора 65 выполнена с формой моста и имеет верхнюю плиту, выполненную с окном 66.

Под верхней плитой расположен воздуховод 67, который выполнен с возможностью поворота вокруг соответствующей оси 68 поворота и управление которым осуществляется посредством пневматического исполнительного механизма 69. Поворотный воздуховод 67 имеет трубчатую форму и содержит множество всасывающих патрубков 70, сообщающихся по текучей среде с непоказанными всасывающими/нагнетательным устройствами. Поворотный воздуховод 67 выполнен с возможностью перемещения вокруг оси 68 поворота между положением захвата пленки, в котором всасывающие патрубки 70 обращены к окну 66, и положением отпускания пленки, в котором всасывающие патрубки 70 обращены вбок или вниз. Всасывающие патрубки 70 и всасывающие/нагнетательные устройства образуют устройства захвата пленки 19.

У сторон окна 66 верхняя плита несет установочные пальцы 71, которые выступают вверх и являются неподвижными относительно опоры 65. Кольцеобразная поверхность окружает каждый палец 71 у основания. Две кольцеобразные поверхности вместе образуют базовую поверхность 72 станции 28 удаления пленки. Установочные пальцы 71 и базовая поверхность 72 образуют базовые элементы, которые могут быть соединены с опорными элементами аппликаторной головки 30, в частности, с вспомогательными опорными гнездами 38 и со вспомогательной поверхностью 38а прилегания, когда указанная аппликаторная головка 30 перенесена антропоморфной роботизированной рукой 22 на станцию 28 удаления пленки. Установочные пальцы 71 станции 28 удаления пленки могут быть вставлены во вспомогательные опорные гнезда 38, и базовая плоскость 72 может прилегать к вспомогательной поверхности 38а прилегания.

Когда базовые элементы 71, 72 станции 28 удаления пленки соединены с опорными элементами 38, 38а аппликаторной головки 30 и всасывающие патрубки 70 находятся в положении захвата пленки 19, опорная поверхность 32 обращена к устройствам 70 захвата, которые за счет всасывания удерживают пленку 28. В положении отпускания всасывающие патрубки 70 обеспечивают сдувание пленки 19, удаленной ранее с опорной поверхности 32, и ее осаждение в специальном сборнике (непоказанном).

Станция 29 нагрева выполнена с возможностью нагрева этикетки 19, удерживаемой опорной поверхностью 32, и, следовательно, облегчения отсоединения пленки 19 на вышеописанной станции 28 удаления пленки. Следовательно, аппликаторная головка 30 сначала переносит захваченную пленку 19 на станцию 29 нагрева и затем на станцию 28 удаления пленки.

Станция 29 нагрева смонтирована рядом со станцией 28 удаления пленки.

Станция 29 нагрева содержит плиту 73, нагреваемую посредством электрических сопротивлений, функционально соединенных с указанной нагреваемой плитой 73 и непоказанных. Нагреваемая плита 73 смонтирована на основании 21 посредством упругих опор 74 (пружин) для обеспечения ее частичной податливости, когда аппликаторная головка 30 опирается на нее, и гарантирования равномерного контакта удерживаемой этикетки 19 с самой плитой 73.

Блок 75 управления, схематически показанный на фиг.2, выполнен с возможностью управления антропоморфной роботизированной рукой 22, первым и вторым устройствами 23, 24 подачи держателей этикеток, направляющим устройством 25, станцией 27 контроля, станцией 28 удаления пленки и станцией 29 нагрева. Работа устройства 18 может быть запрограммирована посредством блока 75 управления, предусмотренного с соответствующими устройствами ввода и вывода (клавиатурой, дисплеем и т.д.). Например, антропоморфная роботизированная рука 22 может быть перепрограммирована для изменения последовательности доступа к различным станциям и/или в случае, если положения указанных станций изменяются.

При использовании согласно способу по настоящему изобретению невулканизированную шину 2, собранную в сборочном устройстве 13, захватывают посредством основной антропоморфной роботизированной руки 20 и переносят в зону 26 нанесения. В частности, основная антропоморфная роботизированная рука 20 несет формообразующий барабан 76, вокруг которого расположена невулканизированная шина 2. Основная антропоморфная роботизированная рука 20 также устанавливает шину 2 перед направляющим устройством 25 так, чтобы было обеспечено правильное положение той части боковины 11, которая предназначена для приема этикетки 19, и удерживает ее зафиксированной в таком положении (фиг.2). Управление основной антропоморфной роботизированной рукой 20 осуществляется посредством непоказанного блока управления сборочного устройства 13 и/или блока 18 управления устройства 75, который функционально соединен с блоком управления сборочного устройства 13.

Антропоморфная роботизированная рука 22, управляемая блокаом 75 управления устройства 18, переносит аппликаторную головку 30 на различные станции, как схематически показано на фиг.12.

Антропоморфная роботизированная рука 22 переносит аппликаторную головку 30 над первым или вторым устройством 23, 24 подачи (тем, которое содержит этикетки 19 надлежащего типа для шины 2, подлежащей этикетированию) и обеспечивает соединение вспомогательных опорных гнезд 38 и вспомогательной поверхности 38а прилегания аппликаторной головки 30 с установочными пальцами 54 устройства 23, 24 подачи и базовой поверхностью 55 устройства 23, 24 подачи. После этого исполнительный механизм 57 устройства 23, 24 подачи обеспечивает подъем подвижной стенки 56 и стопы этикеток 19 так, чтобы перенести верхнюю этикетку 19, расположенную во входной части 53 устройства 23, 24 подачи, к опорной поверхности 32. Приведение в действие всасывающих устройств аппликаторной головки 30 вызывает прилипание этикетки 19 к опорной поверхности 32. Этикетка 19 прилипает к опорной поверхности 32 ее стороной (стороной с цифрами, аббревиатурами, рисунками), которая впоследствии должна оставаться открытой на шине 2. Противоположная сторона закрыта пленкой, которая должна быть удалена.

В этот момент антропоморфная роботизированная рука 22 удаляет аппликаторную головку 30 вместе с этикеткой 19, захваченной из устройства 23, 24 подачи, и переносит ее на станцию 27 контроля.

На станции 27 контроля антропоморфная роботизированная рука 22 обеспечивает прилегание вспомогательной поверхности 38а прилегания аппликаторной головки 30 к базовой поверхности 64 станции 27 контроля. Если захваченная этикетка 19 только одна (с соответствующей пленкой), она не воздействует на поверхность 60 контроля, и датчик 62 не обнаруживает никакого изменения положения второго конца 61.

Таким образом, антропоморфная роботизированная рука 22 может перенести аппликаторную головку 30 вместе с этикеткой 19 и пленкой на станцию 29 нагрева. Антропоморфная роботизированная рука 22 обеспечивает прилегание накладки 31 к нагретой плите 73. Пленка входит в контакт с нагретой плитой 73. Тепло вызывает уменьшение адгезии между пленкой и этикеткой 19.

После этого антропоморфная роботизированная рука 22 переносит аппликаторную головку 30 вместе с этикеткой 19 и пленкой на станцию 28 удаления пленки и обеспечивает соединение вспомогательных опорных гнезд 38 и вспомогательной поверхности 38а прилегания аппликаторной головки 30 с установочными пальцами 71 и с базовой поверхностью 72 станции 28 удаления пленки. Всасывающие патрубки 70 в положении захвата пленки 19 приводятся в действие для присасывания пленки, отсоединения ее от этикетки 19 и удерживания ее. Пленка проходит через окно 66 и прилипает к всасывающим патрубкам 70. Поворотный воздуховод 67 поворачивается вокруг соответствующей оси 68 поворота, и, когда всасывающие патрубки 70 оказываются в положении отпускания пленки, пленка сдувается посредством патрубков 70 и падает, например, в непоказанный сборник.

Если, с другой стороны, имеется более одной захваченной этикетки 19 (с соответствующими пленками), они сталкиваются с поверхностью 60 контроля, и датчик 62 обнаруживает изменение положения второго конца 61. Множество этикеток 19 выбрасываются, например, при использовании той же станции 28 удаления пленки, которая обеспечивает захват и выбрасывание этикеток 19 вместо одной пленки.

Если этикетка 19 только одна, то после освобождения ее от пленки антропоморфная роботизированная рука 22 переносит аппликаторную головку 30 вместе с этикеткой 19 на направляющую станцию 25.

Когда опора 42 находится в отведенном положении, перемещение антропоморфной роботизированной руки 22 вызывает вставку установочных пальцев 47 соединительного устройства 44 в опорные гнезда 35 аппликаторной головки 30 и ввод базовой поверхности 48 соединительного устройства 44 в контакт с поверхностью 34 прилегания аппликаторной головки 30. Воздействие вспомогательного исполнительного механизма 50 вызывает вставку соединительного пальца 49 в соединительное гнездо 37 аппликаторной головки 30, которая, таким образом, фиксируется на направляющем устройстве 25.

Блок 75 управления переводит антропоморфную роботизированную руку 22 (которая по-прежнему остается соединенной с аппликаторной головкой 30) в состояние бездействия и осуществляет управление основным исполнительным механизмом 51. Основной исполнительный механизм 51 обеспечивает толкание опоры 42 и аппликаторной головки 30, составляющей одно целое с ней, к шине 2 вплоть до нанесения этикетки 19 на боковину 11 и ее поджим к шине 2 с усилием, составляющим приблизительно 15 кг.

Этикетка 19 прилипает к боковине 11, и основной исполнительный механизм 51 обеспечивает возврат опоры 42 и аппликаторной головки 30 в отведенное положение. Аппликаторная головка 30 отсоединяется от опоры 42, и антропоморфная роботизированная рука 22, снова приведенная в действие, снова переносит головку к первому или второму устройству 23, 24 подачи для нового цикла этикетирования другой шины 2.

Шину 2 с этикеткой перемещают посредством соответствующих непоказанных устройств в устройство 14 для формования в пресс-форме и вулканизации, в которых ее подвергают приданию формы, формованию в пресс-форме и вулканизации.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ СБОРКИ НЕВУЛКАНИЗИРОВАННЫХ ШИН | 2019 |

|

RU2764184C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2020 |

|

RU2814919C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ КОНТРОЛЯ ШИН В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ И В УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2709152C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ НАЛОЖЕНИЯ ШУМОПОНИЖАЮЩИХ ЭЛЕМЕНТОВ НА ШИНЫ ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ И ШИНЫ, СНАБЖЕННЫЕ ТАКИМИ ШУМОПОНИЖАЮЩИМИ ЭЛЕМЕНТАМИ | 2017 |

|

RU2731329C2 |

| СПОСОБ И УСТРОЙСТВО МАНИПУЛИРОВАНИЯ ШИНАМИ | 2016 |

|

RU2735514C2 |

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ ШИН В ТЕХНОЛОГИЧЕСКОМ ПРОЦЕССЕ И УСТАНОВКЕ ДЛЯ ИЗГОТОВЛЕНИЯ ШИН ДЛЯ ТРАНСПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2705443C2 |

| РАСШИРЯЮЩИЙСЯ ФОРМООБРАЗУЮЩИЙ БАРАБАН И СПОСОБ ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАСНПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2709340C2 |

| СПОСОБ И ЛИНИЯ ДЛЯ КОНТРОЛЯ ШИН КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2729453C2 |

| СПОСОБ И ЛИНИЯ КОНТРОЛЯ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2678224C1 |

Настоящее изобретение относится к способу и устройству для этикетирования шин для колес транспортных средств. Способ нанесения этикеток на шины для колес транспортных средств включает размещение невулканизированной шины в зоне нанесения, захват этикетки из устройства подачи держателей этикеток посредством аппликаторной головки, перемещение аппликаторной головки, несущей этикетку, посредством устройств обеспечения перемещения к направляющему устройству, расположенному вблизи зоны нанесения, соединение аппликаторной головки с опорой направляющего устройства, подвод опоры, аппликаторной головки, составляющей одно целое с ней и несущей этикетку, на направляющей к невулканизированной шине до тех пор, пока указанная этикетка не будет нанесена. 2 н. и 28 з.п. ф-лы, 14 ил.

1. Способ нанесения этикеток на шины для колес транспортных средств, включающий:

размещение невулканизированной шины (2) в зоне (26) нанесения;

захват этикетки (19) из устройства (23, 24) подачи держателей этикеток посредством аппликаторной головки (30);

перемещение аппликаторной головки (30), несущей этикетку (19), посредством устройств (22) обеспечения перемещения к направляющему устройству (25), расположенному вблизи зоны (26) нанесения;

соединение аппликаторной головки (30) с опорой (42) направляющего устройства (25);

подвод опоры (42), аппликаторной головки (30), составляющей одно целое с ней и несущей этикетку (19), на направляющей (41) к невулканизированной шине (2) до тех пор, пока указанная этикетка (19) не будет нанесена.

2. Способ по п.1, при котором аппликаторную головку (30), несущую этикетку (19), поджимают к боковине (11) невулканизированной шины (2) с усилием в диапазоне от приблизительно 10 кг до приблизительно 20 кг.

3. Способ по п.1 или 2, при котором при присоединении аппликаторной головки (30) к опоре (42) опорные элементы (34, 35, 37) аппликаторной головки (30) соединяют с базовыми элементами (47, 48, 49) направляющего устройства (25).

4. Способ по любому из пп.1-3, при котором во время перемещения по направлению к боковине (11) аппликаторная головка (30) остается соединенной с устройствами (22) обеспечения перемещения.

5. Способ по любому из пп.1-4, при котором перемещение опоры (42) по направлению к боковине (11) невулканизированной шины (2) осуществляют посредством основного исполнительного механизма (51) независимо от устройств (22) обеспечения перемещения.

6. Способ по любому из пп.1-5, при котором устройства (22) обеспечения перемещения переводят в состояние бездействия во время перемещения опоры (42) по направлению к боковине (11).

7. Способ по любому из пп.1-6, при котором во время захвата из устройства (23, 24) подачи держателей этикеток опорные элементы (38, 38а) аппликаторной головки (30) соединяют с базовыми элементами (54, 55) устройства (23, 24) подачи держателей этикеток.

8. Способ по любому из пп.1-7, включающий:

перенос аппликаторной головки (30), несущей этикетку (19), посредством устройств (22) обеспечения перемещения на станцию (27) контроля перед присоединением аппликаторной головки (30) к опоре (42); и

проверку на указанной станции (27) контроля того, что опорная поверхность (32) несет одну этикетку (19), захваченную из устройства (23, 24) подачи держателей этикеток,

при этом во время проверки опорные элементы (38а) аппликаторной головки (30) соединяют с базовыми элементами (64) станции (27) контроля.

9. Способ по любому из пп.1-8, включающий:

перенос аппликаторной головки (30), несущей этикетку (19), посредством устройств (22) обеспечения перемещения на станцию (28) удаления пленки перед присоединением аппликаторной головки (30) к опоре (42); и

удаление защитной пленки, расположенной на этикетке (19);

при этом во время удаления опорные элементы (38, 38а) аппликаторной головки (30) соединяют с базовыми элементами (71, 72) станции (28) удаления пленки.

10. Способ по любому из пп.1-9, при котором этикетку (19) изготавливают из эластомерного материала.

11. Устройство для этикетирования шин для колес транспортных средств, содержащее:

по меньшей мере, одну аппликаторную головку (30), имеющую опорную поверхность (32) для этикетки (19), подлежащей нанесению;

по меньшей мере, одно устройство (23, 24) подачи держателей этикеток (19);

устройства (22) обеспечения перемещения, соединенные с указанной, по меньшей мере, одной аппликаторной головкой (30) и выполненные с возможностью перемещения аппликаторной головки (30), по меньшей мере, между устройством (23, 24) подачи держателей этикеток (19) и зоной (26) нанесения указанной этикетки (19) на невулканизированную шину (2);

направляющее устройство (25), расположенное рядом с зоной (26) нанесения и содержащее:

направляющую (41), проходящую вдоль заданной траектории;

опору (42), выполненную с возможностью перемещения вдоль направляющей (41),

при этом указанная опора (42) выполнена с возможностью функционального соединения с аппликаторной головкой (30) с возможностью разъединения для подвода ее вдоль указанной заданной траектории, по меньшей мере, во время нанесения этикетки (19) на невулканизированную шину (2).

12. Устройство по п.11, в котором указанная опора (42) содержит соединительное устройство (44) для соединения аппликаторной головки (30) с опорой (42) с возможностью разъединения.

13. Устройство по п.12, в котором направляющая (41) содержит, по меньшей мере, один направляющий элемент, и опора (42) содержит ползун (43), соединенный с направляющим элементом с возможностью скольжения.

14. Устройство по любому из пп.11-13, в котором направляющая (41) является линейной.

15. Устройство по любому из пп.11-14, в котором направляющее устройство (25) содержит основной исполнительный механизм (51), функционально соединенный с опорой (42) для обеспечения перемещения указанной опоры (42) вдоль направляющей (41), по меньшей мере, во время нанесения этикетки (19) на невулканизированную шину (2).

16. Устройство по любому из пп.11-15, в котором аппликаторная головка (30) содержит опорные элементы (34, 35, 37), и соединительное устройство (44) содержит базовые элементы (47, 48, 49), выполненные с возможностью соединения с опорными элементами (34, 35, 37) аппликаторной головки (30), когда указанная аппликаторная головка (30) находится на опоре (42).

17. Устройство по п.16, в котором опорные элементы (34, 35, 37) и/или базовые элементы (47, 48, 49) содержат пальцы (47, 49) и/или гнезда (35, 37), при этом пальцы (47, 49) выполнены с возможностью вставки в гнезда (35, 37).

18. Устройство по п.16 или 17, в котором базовые элементы (47, 48, 49) соединительного устройства (44) содержат базовую поверхность (48) для аппликаторной головки (30) и, по меньшей мере, один неподвижный установочный палец (47), выступающий от указанной базовой поверхности (48).

19. Устройство по п.18, в котором опорные элементы (34, 35, 37) аппликаторной головки (30) содержат поверхность (34) прилегания, по существу ортогональную к опорной поверхности (32), и, по меньшей мере, одно опорное гнездо (35), выполненное с возможностью приема установочного пальца (47) соединительного устройства (44).

20. Устройство по любому из пп.16-19, в котором базовые элементы (47, 48, 49) соединительного устройства (44) содержат, по меньшей мере, один соединительный палец (49), по существу ортогональный к установочным пальцам (47).

21. Устройство по п.20, в котором опорные элементы (34, 35, 37) аппликаторной головки (30) содержат соединительное гнездо (37), расположенное на боковой поверхности (36) указанной аппликаторной головки (30) и выполненное с возможностью приема соединительного пальца (49) соединительного устройства (44).

22. Устройство по любому из пп.16-21, в котором устройство (23, 24) подачи держателей этикеток содержит соответствующие базовые элементы (54, 55), выполненные с возможностью соединения с опорными элементами (38, 38а) аппликаторной головки (30), когда указанная аппликаторная головка (30) перенесена посредством устройств (22) обеспечения перемещения к указанному устройству (23, 24) подачи держателей этикеток для захвата этикетки (19).

23. Устройство по п.22, в котором базовые элементы (54, 55) устройства (23, 24) подачи содержат два установочных пальца (54), при этом опорные элементы (38, 38а) аппликаторной головки (30) содержат вспомогательные опорные гнезда (38), расположенные на стороне опорной поверхности (32), при этом установочные пальцы (54) устройства (23, 24) подачи выполнены с возможностью вставки в указанные вспомогательные опорные гнезда (38).

24. Устройство по любому из пп.11-23, содержащее основание (21), при этом устройства (22) обеспечения перемещения с аппликаторной головкой (30) и указанное, по меньшей мере, одно устройство (23, 24) подачи и направляющее устройство (25) установлены на указанном основании (21).

25. Устройство по любому из пп.11-24, содержащее станцию (27) контроля, выполненную с возможностью проверки того, что опорная поверхность (32) несет одну этикетку (19), захваченную из устройства (23, 24) подачи держателей этикеток, при этом устройства (22) обеспечения перемещения выполнены с возможностью переноса аппликаторной головки (30) на станцию (27) контроля, при этом станция (27) контроля содержит соответствующие базовые элементы (64), выполненные с возможностью соединения с опорными элементами (38а) аппликаторной головки (30), когда указанная аппликаторная головка (30) перенесена посредством устройств (22) обеспечения перемещения на станцию (27) контроля.

26. Устройство по п.25, в котором базовые элементы (64) станции (27) контроля содержат, по меньшей мере, одну базовую поверхность, при этом опорные элементы (38, 38а) аппликаторной головки (30) содержат, по меньшей мере, одну вспомогательную поверхность (38а) прилегания, расположенную на стороне опорной поверхности (32), при этом указанная, по меньшей мере, одна базовая поверхность (64) выполнена с возможностью входа в контакт с указанной, по меньшей мере, одной вспомогательной поверхностью (38а) прилегания.

27. Устройство по любому из пп.11-26, содержащее станцию (28) снятия пленки, выполненную с возможностью удаления защитной пленки, расположенной на этикетке (19), перед нанесением на невулканизированную шину (2), при этом устройства (22) обеспечения перемещения выполнены с возможностью переноса аппликаторной головки (30) на станцию (28) удаления пленки, при этом станция (28) удаления пленки содержит соответствующие базовые элементы (71, 72), выполненные с возможностью соединения с опорными элементами (38, 38а) аппликаторной головки (30), когда указанная аппликаторная головка (30) перенесена посредством устройств (22) обеспечения перемещения на станцию (28) удаления пленки.

28. Устройство по п.27, содержащее станцию (29) нагрева, выполненную с возможностью нагрева этикетки (19), удерживаемой опорной поверхностью (32), и облегчения отсоединения пленки на станции (28) удаления пленки, при этом устройства (22) обеспечения перемещения выполнены с возможностью переноса аппликаторной головки (30) на станцию (29) нагрева.

29. Устройство по любому из пп.11-28, в котором устройства (22) обеспечения перемещения содержат антропоморфную роботизированную руку, при этом антропоморфная роботизированная рука несет аппликаторную головку (30) на дальнем конце.

30. Устройство по любому из пп.11-29, содержащее блок (75) управления, выполненный с возможностью приведения в действие, по меньшей мере, устройств (22) обеспечения перемещения, указанного, по меньшей мере, одного устройства (23, 24) подачи держателей этикеток и направляющего устройства (25), при этом блок (75) управления выполнен с возможностью перевода устройств (22) обеспечения перемещения в состояние бездействия, когда он приводит в действие направляющее устройство (25) и обеспечивает перемещение аппликаторной головки (30) вместе с опорой (42) для нанесения этикетки (19) на невулканизированную шину (2).

| US 4725327 A1, 16.02.1988 | |||

| US 8037916 B2, 18.10.2011 | |||

| RU 114453 U1, 27.03.2012. |

Авторы

Даты

2019-04-01—Публикация

2016-10-24—Подача