Область техники

Настоящее изобретение относится к способу и устройству для изготовления шин для колес транспортных средств.

Шины, изготовленные в соответствии с настоящим изобретением, предназначены для установки предпочтительно на колесах спортивных автомобилей, в частности, автомобилей с высокими и сверхвысокими эксплуатационными характеристиками, и эти шины обычно определяют как шины “HP” или “UHP”. В частности, они представляют собой шины, которые обеспечивают возможность достижения скоростей свыше 200 км/ч, вплоть до и свыше 300 км/ч. Примерами таких шин являются шины, принадлежащие классам “T”, “U”, “H”, “V”, “Z”, “W”, “Y” согласно стандарту E.T.R.T.O. (Европейской технической организации по шинам и ободьям), и шины для гоночных автомобилей, в частности, для четырехколесных транспортных средств с большим рабочим объемом цилиндра. Как правило, шины, принадлежащие таким классам, имеют ширину профиля, равную или превышающую 185 мм, предпочтительно находящуюся в диапазоне между 195 мм и 385 мм, более предпочтительно в диапазоне между 195 мм и 355 мм. Такие шины, как правило, устанавливают на ободьях, имеющих посадочные диаметры, равные или превышающие 13 дюймов (330,2 мм), предпочтительно не превышающие 24 дюймов (609,6 мм), более предпочтительно находящиеся в диапазоне между 16 дюймами и 23 дюймами (между 406,4 мм и 584,2 мм).

Шины, изготовленные в соответствии с настоящим изобретением, имеют по меньшей мере на одной из их боковин один или более белых или цветных декоративных элементов, подобных, например, по меньшей мере одной белой или цветной этикетке (в дальнейшем упоминаемой также просто как «этикетка»).

Уровень техники

В данной области техники известны шины для колес транспортных средств, содержащие один или более белых или цветных декоративных элементов, расположенных на боковине самой шины.

В US 5300164, US 6030676, US 6080465, US 8834974 описаны решения, которые предусматривают нанесение краски или слоя адгезивного сшиваемого полимерного материала, содержащего цветные или белые пигменты, на боковину шины, которая уже вулканизирована, и последующее сшивание такого слоя полимерного материала.

В US 8037916, US 7387144 и US 2017/0361663 описаны решения, в соответствии с которыми цветные этикетки, состоящие из одного или более цветных слоев и адгезивного слоя, наносят на боковины вулканизированных шин.

В US 5474645, US 2007/256771, US 2004/103974, US 2016/032151, EP 2522496 и EP 0249918 описаны решения, которые предусматривают нанесение слоя вулканизируемого полимерного материала, содержащего цветные или белые пигменты, на боковину невулканизированной шины и последующую совместную вулканизацию невулканизированной шины и слоя полимерного материала.

Сущность изобретения

В дальнейшем при упоминании любого диапазона значений, находящихся между минимальным значением и максимальным значением, вышеупомянутые минимальное и максимальное значения рассматриваются как включенные в вышеупомянутый диапазон, если явным образом не указано иное.

Кроме того, все диапазоны включают любую комбинацию описанных максимальных и минимальных значений и включают любой промежуточный диапазон, даже если это не описано конкретно явным образом.

Предполагается, что любому числовому значению предшествует термин «приблизительно» для указания также любого числового значения, которое незначительно отличается от представленного значения, например, для учета допустимых отклонений размеров, типичных для упомянутой области техники.

В дальнейшем применяются нижеприведенные определения.

Термин «экваториальная плоскость» шины используется для обозначения плоскости, которая перпендикулярна к оси вращения шины и которая разделяет шину на две симметричные одинаковые части.

Термины «радиальный» и «аксиальный» и выражения «радиально внутренний/наружный» и «аксиально внутренний/наружный» используются по отношению соответственно к направлению, по существу параллельному экваториальной плоскости шины, и к направлению, по существу перпендикулярному к экваториальной плоскости шины, то есть по отношению соответственно к направлению, по существу перпендикулярному к оси вращения шины, и к направлению, по существу параллельному оси вращения шины.

Термины «окружное» и «вдоль/по окружности» используются по отношению к направлению протяженности шины по кольцу, то есть к направлению качения шины, которое соответствует направлению, «лежащему» в плоскости, совпадающей с экваториальной плоскостью шины или по существу параллельной по отношению к экваториальной плоскости шины.

Термин «этикетка» используется для обозначения элемента с малой толщиной, содержащего одну/одно/один или более букв, надписей, чисел, логотипов, клейм/переводных картинок, полосок и тому подобного, соединенных или раздельных (также указанных в данном документе как «декоративные элементы»).

Термин «эластомерный материал» используется для обозначения материала, содержащего природный или синтетический полимер, который может быть подвергнут вулканизации, и активный наполнитель, при этом такой материал при температуре внутри помещения и после подвергания вулканизации может подвергаться деформациям, вызываемым силой, и способен быстро и полностью восстанавливать по существу исходные форму и размер после устранения деформирующей силы (в соответствии с определениями согласно стандарту ASTM D1566-11, Стандартная терминология, относящаяся к резине).

Выражение «неокрашивающая система защиты от озона» используется для обозначения системы, которая предназначена для защиты от озона и которая по существу свободна от красящих добавок, как правило, представлена антиоксидантами, антиозонантами и, возможно, свободна от восков и/или других средств защиты полимеров от статического электричества.

Количества различных компонентов эластомерного материала, как правило, приведены в phr (массовых частях (м.ч.) на 100 м.ч. каучука/эластомера), при этом термин “phr” означает «массовых частей компонента на каждые сто массовых частей эластомерного материала, не включающего в себя возможные наполнительные масла.

Выражение «по существу свободный» означает отсутствие определенного компонента или наличие такого компонента в количестве в диапазоне между 0 м.ч. на 100 м.ч. эластомера и 0,1 м.ч. на 100 м.ч. эластомера.

Термин «цветной/окрашенный» используется для обозначения любого цвета, способного создать цветовой контакт с поверхностью боковины.

В дальнейшем при упоминании «удерживания в заданном положении» применительно к этикетке упоминается удерживание такого типа, которое позволяет предотвратить перемещение этикетки вдоль любого направления, находящегося и не находящегося в пределах любой поверхности.

В дальнейшем термин «вулканизация» или «вулканизировать» будет часто использоваться также для упоминания операций совместной вулканизации эластомерного материала этикетки и эластомерного материала боковины шины и операций одновременного формования внутри вулканизационной пресс-формы.

Заявитель установил в результате наблюдений, что нанесение клейких этикеток на боковины вулканизированных шин имеет ряд критических аспектов, связанных со сложностью обеспечения хорошего адгезионного сцепления между этикеткой и боковиной шины вследствие неоднократного циклического деформирования боковины шины и изменений температуры, которые возникают во время использования шины.

Кроме того, если при эксплуатации боковина шины входит в контакт с бордюром, дорожным покрытием или другими абразивными поверхностями, что часто случается, декоративные элементы, отчетливо выраженные на этикетке, легко подвергаются царапанию и разрушаются. Аналогичные явления могут происходить во время мойки транспортного средства вследствие комбинированного воздействия воды и моющих средств с абразивными веществами (посредством щеток и/или губок).

Заявитель также отметил, что нанесение клейких этикеток на боковины вулканизированных шин требует усложнения этапов изготовления шины. Действительно, необходимо предусмотреть соответствующие станции для приклеивания этикеток к боковинам шины и ряд операций, предшествующих операции приклеивания, подобных, например, операциям очистки боковины шины и операциям наладки вышеупомянутых станций в зависимости от размера шины, следствием чего являются снижение производительности и увеличение затрат.

По мнению Заявителя, вышеупомянутые критические аспекты отсутствуют, если этикетки наносят на боковину невулканизированной шины, то есть до вулканизации шины.

Тем не менее Заявитель удостоверился в том, что нанесение этикеток непосредственно на вулканизированную шину до ее вулканизации связано с критическими аспектами, относящимися к повторяемости размещения и деформации этикеток, при этом возможны неудовлетворительные результаты, связанные с эстетическими характеристиками и качеством.

Таким образом, Заявитель сосредоточил внимание на нанесении этикеток на боковины шин во время вулканизации шины.

Для этого Заявитель сначала изготовил этикетки, содержащие слой окрашенного сшиваемого эластомерного материала, имеющего физико-химические свойства, совместимые с физико-химическими свойствами эластомерного материала боковин шины. Эластомерный материал этикеток соответственно выбран таким, чтобы гарантировать его технологичность (при окрашивании, каландровании и т.д.) и заданную стойкость к воздействию атмосферных явлений (солнечных/ультрафиолетовых лучей, летних и зимних предельных температур, кислотного дождя, снега, грязи и т.д.), химических веществ (обезжиривающих средств, растворителей, бензола, масел и т.д.) и к абразивному износу (например, после скольжения по краям тротуаров возле проезжей части дороги, направляющим систем мойки автомобилей или после движения по местности, покрытой льдом, или каменистой местности).

Заявитель также предложил разместить такие этикетки на вулканизационной пресс-форме для осуществления совместной вулканизации невулканизированной шины и этикетки и переноса этикетки на боковину шины во время вышеупомянутой совместной вулканизации.

Заявитель также установил в результате наблюдений, что необходимо, чтобы во время вулканизации этикетка сохраняла свою исходную форму для избежания наличия согнутой или деформированной этикетки на боковине вулканизированной шины.

Заявитель также отметил, что шины должны иметь на их боковинах надписи, символы или маркировочные знаки, предписанные, например, E.T.R.T.O. (или другой аналогичной организацией, определяющей стандарты маркирования) и что после определения зон боковины, в которых должны быть нанесены этикетки, этикетки должны быть нанесены в вышеупомянутых зонах точно и контролируемым образом, то есть при избежании даже только частичного наложения этикетки на вышеупомянутые надписи, символы или маркировочные знаки во время или в конце вулканизации.

Заявитель осознал, что для надлежащего размещения этикетки в заданном положении на боковине вулканизированной шины целесообразно удерживать этикетки в заданном положении внутри вулканизационной пресс-формы по меньшей мере во время начальной части вулканизации, когда эластомерный материал этикетки и боковин невулканизированной шины находится в текучей фазе.

Следовательно, в соответствии с его первым аспектом настоящее изобретение относится к способу изготовления шин для колес транспортных средств.

Такой способ включает сборку невулканизированной шины.

Невулканизированная шина предпочтительно содержит каркасную конструкцию, протекторный браслет, расположенный в радиально наружном месте по отношению к каркасной конструкции, и две боковины, соединенные с каркасной конструкцией со сторон, противоположных по отношению к экваториальной плоскости невулканизированной шины.

Невулканизированная шина также предпочтительно содержит конструкцию с перекрещивающимися брекерами, расположенную в радиальном направлении между каркасной конструкцией и протекторным браслетом.

Невулканизированная шина также предпочтительно содержит брекерный слой, который имеет корды, расположенные под углом, составляющим нуль градусов, и который расположен в радиальном направлении между конструкцией с перекрещивающимися брекерами и протекторным браслетом.

Предпочтительно предусмотрена вулканизационная пресс-форма, в которой должна быть размещена невулканизированная шина.

Вулканизационная пресс-форма предпочтительно содержит первую пустотелую полуформу, вторую пустотелую полуформу, противоположную указанной первой пустотелой полуформе, и коронную часть из периферийных секторов, выполненных с возможностью сопряжения с первой пустотелой полуформой и второй пустотелой полуформой с обеспечением воздухонепроницаемости, когда вулканизационная пресс-форма закрыта для осуществления вулканизации невулканизированной шины.

По меньшей мере одну этикетку предпочтительно размещают в заданном положении на первой опорной поверхности, образованной в по меньшей мере одной из вышеупомянутых первой пустотелой полуформы и второй пустотелой полуформы.

Указанная первая опорная поверхность предпочтительно имеет заданный профиль первой поверхности.

Указанная по меньшей мере одна этикетка предпочтительно содержит слой окрашенного сшиваемого эластомерного материала.

По меньшей мере одну этикетку предпочтительно удерживают на указанной первой опорной поверхности.

Невулканизированную шину предпочтительно размещают внутри вулканизационной пресс-формы так, чтобы одна из боковин невулканизированной шины опиралась на одну из указанных пустотелых полуформ.

Вулканизационную пресс-форму предпочтительно закрывают, и невулканизированную шину и указанную по меньшей мере одну этикетку подвергают совместной вулканизации внутри вулканизационной пресс-формы.

По меньшей мере одну начальную часть указанной совместной вулканизации предпочтительно выполняют при одновременном удерживании указанной по меньшей мере одной этикетки в заданном положении на указанной первой опорной поверхности.

Заявитель удостоверился в том, что в шинах, изготовленных вышеописанным способом, этикетки размещены в заданном положении (которое может быть выбрано так, чтобы не оказывать негативного воздействия на другие надписи, символы или маркировочные знаки, предписанные, например, E.T.R.T.O.) и не имеют эстетических дефектов. Испытания в закрытом помещении и на открытом воздухе, выполненные Заявителем для таких шин, дали очень хорошие результаты без признаков критических аспектов, связанных с некорректным расположением, отсоединением, абразивным износом или царапаньем. Кроме того, избегают всех тех процессов, которые необходимо предусмотреть после вулканизации, когда этикетки наносят непосредственно на вулканизированные шины.

В соответствии с его вторым аспектом изобретение относится к устройству для изготовления шин для колес транспортных средств.

Предпочтительно предусмотрена вулканизационная пресс-форма, содержащая первую пустотелую полуформу, вторую пустотелую полуформу, противоположную указанной первой пустотелой полуформе, и коронную часть из периферийных секторов, выполненных с возможностью соединения с первой пустотелой полуформой и второй пустотелой полуформой с обеспечением воздухонепроницаемости, когда вулканизационная пресс-форма закрыта.

По меньшей мере одна из вышеупомянутых первой пустотелой полуформы и второй пустотелой полуформы предпочтительно имеет первую опорную поверхность, выполненную с возможностью приема соответствующей этикетки, содержащей слой окрашенного сшиваемого эластомерного материала, при этом указанная первая опорная поверхность имеет заданный профиль первой поверхности.

Предпочтительно предусмотрено по меньшей мере одно первое устройство для удерживания этикеток, при этом указанное устройство выполнено с возможностью удерживания указанной соответствующей этикетки на указанной первой опорной поверхности.

Вышеупомянутое устройство обеспечивает возможность осуществления вышеописанного способа изготовления.

В соответствии с по меньшей мере одним из вышеупомянутых аспектов настоящее изобретение может иметь по меньшей мере один из предпочтительных признаков, описанных в дальнейшем.

Указанная первая пустотелая полуформа предпочтительно расположена под указанной второй пустотелой полуформой. Следовательно, указанная первая пустотелая полуформа образует нижнюю пустотелую полуформу вулканизационной пресс-формы, и указанная вторая пустотелая полуформа образует верхнюю пустотелую полуформу вулканизационной пресс-формы

Указанная первая опорная поверхность предпочтительно представляет собой неплоскую поверхность. Следовательно, при размещении этикетки на первой опорной поверхности этикетка также принимает неплоскую форму.

Например, указанная начальная часть указанной совместной вулканизации длится не более 10 минут от начала совместной вулканизации, более предпочтительно не более 9 минут, еще более предпочтительно не более 8 минут от начала совместной вулканизации.

Указанная начальная часть указанной совместной вулканизации предпочтительно продолжается до тех пор, пока в вулканизационной пресс-форме не будет достигнуто давление, составляющее 1,5 бар, более предпочтительно 1 бар.

Эластомерный материал указанных двух боковин предпочтительно содержит эластомерную композицию, содержащую (i) по меньшей мере один эластомерный диеновый полимер и (ii) систему защиты от озона.

Указанная по меньшей мере одна этикетка предпочтительно имеет толщину, которая больше или равна 0,15 мм.

Указанная по меньшей мере одна этикетка предпочтительно имеет толщину, которая меньше или равна 1,2 мм.

В предпочтительных вариантах осуществления указанная по меньшей мере одна этикетка имеет толщину в диапазоне между 0,15 мм и 1,2 мм.

Например, в варианте осуществления слой окрашенного сшиваемого эластомерного материала указанной по меньшей мере одной этикетки содержит (i) 100 м.ч. эластомерного полимера, содержащего от 30 до 70 м.ч. натурального и/или синтетического изопренового каучука на 100 м.ч. эластомера и от 30 до 70 м.ч. каучука, выбранного из бутилкаучука, галогенированного бутилкаучука, бутадиенового каучука, бутадиенстирольного каучука и их смесей, на 100 м.ч. эластомера, (ii) от 5 до 120 м.ч. по меньшей мере одного активного наполнителя на 100 м.ч. эластомера, (iii) по меньшей мере 0,5 м.ч. по меньшей мере одного окрашивающего вещества на 100 м.ч. эластомера, (iv) при необходимости неокрашивающую систему защиты от озона и (v) от 0,5 м.ч. до 10 м.ч. по меньшей мере одного сшивающего агента на 100 м.ч. эластомера.

Вышеупомянутый слой окрашенного сшиваемого эластомерного материала, предпочтительно, имеет толщину, которая меньше или равна 0,8 мм, более предпочтительно меньше или равна 0,6 мм, еще более предпочтительно меньше или равна 0,5 мм.

Вышеупомянутый слой окрашенного сшиваемого эластомерного материала, предпочтительно имеет толщину, которая больше или равна 0,1 мм, более предпочтительно больше или равна 0,2 мм, еще более предпочтительно больше или равна 0,3 мм.

В предпочтительных вариантах осуществления вышеупомянутый слой сшиваемого эластомерного материала, имеет толщину в диапазоне между 0,1 мм и 0,8 мм, предпочтительно между 0,2 мм и 0,6 мм, еще более предпочтительно между 0,3 мм и 0,5 мм.

Указанная по меньшей мере одна этикетка предпочтительно содержит пленку-подложку, изготовленную из пластика и соединенную с указанным слоем окрашенного сшиваемого эластомерного материала. Такая пленка-подложка гарантирует, что этикетка не будет деформироваться при манипулировании ею и ее перемещении до вулканизации и смещении во время вулканизации.

Предпочтительно, чтобы пленка-подложка имела шероховатость поверхности, аналогичную шероховатости опорной поверхности, на которой размещают этикетку.

Пленка-подложка имеет малую толщину для избежания образования чрезмерных следов на боковине шины после вулканизации и для гарантирования того, что этикетка будет иметь необходимую гибкость для обеспечения идеального сопряжения с неплоской поверхностью, представляющей собой первую опорную поверхность.

Пленка-подложка предпочтительно имеет толщину, которая больше или равна 0,05 мм, более предпочтительно больше или равна 0,10 мм, еще более предпочтительно больше или равна 0,20 мм.

Пленка-подложка предпочтительно имеет толщину, которая меньше или равна 0,70 мм, более предпочтительно меньше или равна 0,50 мм, еще более предпочтительно меньше или равна 0,30 мм.

В предпочтительных вариантах осуществления пленка-подложка имеет толщину в диапазоне между 0,05 мм и 0,70 мм, предпочтительно между 0,10 мм и 0,50 мм, еще более предпочтительно между 0,20 мм и 0,30 мм.

Пленка-подложка предпочтительно изготовлена из пластика, способного выдерживать температуры вулканизации, как правило, находящиеся в диапазоне между 140°С и 200°С.

Такой пластик выбран из группы, содержащей полиолефин, подобный полиэтилену (ПЭ) (возможно, сшитому) и полипропилену (ПП), сложные полиэфиры, подобные полиэтилентерефталату (ПЭТ) и полиэтиленнафталату (PEN), полиамиды, полиимиды, перфторированные полимеры, подобные политетрафторэтилену (ПТФЭ), и полиуретаны (ПУ). В более предпочтительном варианте пластик образован из полиэтилентерефталата (ПЭТ) или полиамидов, подобных, например, нейлону 6 или нейлону 66.

В некоторых вариантах осуществления указанная по меньшей мере одна этикетка содержит двустороннюю клейкую пленку, соединенную с пленкой-подложкой со стороны, противоположной по отношению к указанному слою окрашенного сшиваемого эластомерного материала.

Указанная двусторонняя клейкая пленка предпочтительно имеет толщину, которая больше или равна 0,01 мм.

Указанная двусторонняя клейкая пленка предпочтительно имеет толщину, которая меньше или равна 0,1 мм.

В предпочтительных вариантах осуществления указанная двусторонняя клейкая пленка имеет толщину в диапазоне между 0,01 мм и 0,1 мм.

В некоторых вариантах осуществления указанная по меньшей мере одна этикетка содержит защитный слой, противодействующий абразивному износу и расположенный между указанной пленкой-подложкой и указанным слоем окрашенного сшиваемого эластомерного материала.

Указанный защитный слой, противодействующий абразивному износу, предпочтительно содержит сшитые алифатические полиуретаны.

В вариантах осуществления, в которых этикетка содержит вышеупомянутую двустороннюю клейкую пленку, удерживание указанной по меньшей мере одной этикетки в заданном положении на указанной первой опорной поверхности включает прикрепление указанной по меньшей мере одной этикетки к указанной первой опорной поверхности посредством указанной двусторонней клейкой пленки. Следовательно, двустороннюю клейкую пленку выбирают так, чтобы она не создавала возможности какого-либо перемещения этикетки относительно первой опорной поверхности во время начальной части вулканизации. Следовательно, она должна сохранять надлежащую адгезионную способность в диапазоне температур, как правило, достигаемых во время вулканизации, то есть находящихся в диапазоне между 140°С и 200°С.

Двусторонняя клейкая пленка должна также иметь адгезионную способность на поверхности контакта с пленкой-подложкой, которая превышает адгезионную способность на поверхности контакта с первой опорной поверхностью, для устранения или ограничения в максимально возможной степени количества клейкой пленки, которая остается прикрепленной к вышеупомянутой первой опорной поверхности при извлечении шины из вулканизационной пресс-формы в конце вулканизации, и в любом случае для обеспечения возможности легкого отделения двусторонней клейкой пленки от вышеупомянутой первой опорной поверхности в конце вулканизации.

Двусторонняя клейкая пленка, имеющая вышеупомянутые свойства, представляет собой, например, двустороннюю клейкую пленку, промышленно изготавливаемую компанией Ritrama S.p.A. под названием 4-GL2B-A1228 Ultracrystalline Clear AP906 Permanent/AP906 Permanent PET30.

В других вариантах осуществления этикетка не имеет вышеупомянутой двусторонней клейкой пленки. В этом случае удерживание указанной по меньшей мере одной этикетки в заданном положении на указанной первой опорной поверхности включает приведение в действие по меньшей мере одного специально предусмотренного первого устройства для удерживания этикеток.

В первом варианте осуществления вышеупомянутое первое устройство для удерживания этикеток содержит промышленно изготавливаемое и поставляемое на рынок устройство для создания электростатического заряда, подобное, например, генератору типа CM Medium N 230 V/50-60 HZ, который имеет максимальную выходную мощность, равную 30 кВ, и электрод которого представляет собой электрод типа Pinner 6 Linear Point, от компании Simco-lon.

Благодаря электростатическому заряду, создаваемому таким устройством, и при приложении заданного давления обеспечивается прилипание этикетки к первой опорной поверхности.

Напряжение, используемое для создания электростатического заряда, предпочтительно находится в диапазоне между приблизительно 20 кВ и приблизительно 28 кВ.

Во время применения электростатического заряда устройство для создания электрического заряда предпочтительно расположено так, что его штыри находятся на расстоянии от этикетки, находящемся в диапазоне между приблизительно 10 мм и приблизительно 150 мм.

Например, в случае, когда этикетка изготовлена из полиэтилентерефталата (ПЭТ) и имеет толщину, составляющую приблизительно 1,1 мм, после получения заряда этикетками указанное заданное давление поддерживают в течение промежутка времени, находящегося в диапазоне между приблизительно 3 минутами и приблизительно 5 минутами в зависимости от типа и формы этикетки.

Во втором варианте осуществления вышеупомянутое первое устройство для удерживания этикеток содержит по меньшей мере одно первое вакуумное всасывающее устройство.

Указанное по меньшей мере одно первое вакуумное всасывающее устройство после приведения его в действие предпочтительно генерирует давление для удерживания этикетки, которое больше или равно 1 кПа, предпочтительно больше или равно 2 кПа, более предпочтительно больше или равно 5 кПа, еще более предпочтительно больше или равно 10 кПа, еще более предпочтительно больше или равно 20 кПа, предпочтительно меньше или равно приблизительно 50 кПа.

В предпочтительных вариантах осуществления размещение указанной по меньшей мере одной этикетки на указанной первой опорной поверхности включает размещение указанной по меньшей мере одной этикетки на второй опорной поверхности, образованной в элементе для переноса этикеток, и перенос указанной по меньшей мере одной этикетки с указанной второй опорной поверхности на указанную первую опорную поверхность. В этом случае этикетку размещают на элементе, который находится при температуре внутри помещения (на вышеупомянутом элементе для переноса этикеток), и, таким образом, этикетка впоследствии может быть размещена на опорной поверхности, образованной в вулканизационной пресс-форме, после того, как вулканизационная пресс-форма будет нагрета и достигнет надлежащего диапазона температур, следовательно, без какого-либо риска возникновения ожога у оператора и для обеспечения возможности перехода непосредственно к вулканизации.

Указанная вторая опорная поверхность предпочтительно имеет профиль второй поверхности с формой, согласующейся с формой указанного профиля первой поверхности, для обеспечения выставления элемента, предназначенного для переноса этикеток, на первой опорной поверхности и для избежания нежелательных перемещений этикетки во время ее переноса со второй опорной поверхности, выполненной в элементе для переноса этикеток, на первую опорную поверхность, выполненную в пустотелой полуформе вулканизационной пресс-формы.

Указанный элемент для переноса этикеток предпочтительно выполнен с возможностью перемещения между дистальным положением, удаленным от указанной первой опорной поверхности, и проксимальным положением, близким к указанной первой опорной поверхности.

Указанную по меньшей мере одну этикетку предпочтительно удерживают в заданном положении на указанной второй опорной поверхности посредством по меньшей мере одного второго устройства для удерживания этикеток, которое воздействует на указанную вторую опорную поверхность.

Указанное по меньшей мере одно второе устройство для удерживания этикеток предпочтительно соединено с указанным элементом для переноса этикеток и, следовательно, выполнено с возможностью перемещения вместе с ним.

Указанный элемент для переноса этикеток предпочтительно перемещают по направлению к указанной первой опорной поверхности в то время, когда указанное по меньшей мере одно второе устройство для удерживания этикеток приведено в действие, для предотвращения нежелательных перемещений этикетки на второй опорной поверхности.

Когда указанный элемент для переноса этикеток находится в указанном проксимальном положении, указанная вторая опорная поверхность предпочтительно расположена рядом с указанной первой опорной поверхностью.

Указанный элемент для переноса этикеток предпочтительно сопрягают с указанной первой опорной поверхностью за счет согласования по форме между указанным профилем первой поверхности и указанным профилем второй поверхности для точного размещения этикетки на пустотелой полуформе вулканизационной пресс-формы.

Указанный элемент для переноса этикеток предпочтительно перемещают от указанной первой опорной поверхности, при этом указанная по меньшей мере одна этикетка остается на указанной первой опорной поверхности.

Для обеспечения возможности оставления этикетки на указанной первой опорной поверхности указанное по меньшей мере одно второе устройство для удерживания этикеток предпочтительно выключают после размещения этикетки в заданном положении на первой опорной поверхности и перед перемещением элемента, предназначенного для переноса этикеток, от первой опорной поверхности.

В предпочтительных вариантах осуществления указанное по меньшей мере одно первое устройство для удерживания этикеток приводят в действие после сопряжения указанного элемента, предназначенного для переноса этикеток, с указанной первой опорной поверхностью и перед выключением указанного по меньшей мере одного второго устройства, предназначенного для удерживания этикеток, для удерживания этикетки на первой опорной поверхности при ее отпускании посредством элемента для переноса этикеток.

Указанное по меньшей мере одно первое устройство для удерживания этикеток предпочтительно выключают до окончания совместной вулканизации указанной невулканизированной шины и указанной по меньшей мере одной этикетки. Такая мера позволяет предотвратить ситуацию, при которой этикетка остается присоединенной к пустотелой полуформе вулканизационной пресс-формы в конце вулканизации и в момент извлечения вулканизированной шины из вулканизационной пресс-формы, и в то же время обеспечивает возможность удаления воздуха под этикеткой во время вулканизации, посредством чего предотвращается образование воздушных пузырьков под этикеткой, когда она соединена с пустотелой полуформой вулканизационной пресс-формы. Такие воздушные пузырьки действительно вызывают нежелательные деформации этикетки и, следовательно, эстетические дефекты в вулканизированной шине.

Указанное по меньшей мере одно первое устройство для удерживания этикеток предпочтительно выключают в конце вышеупомянутой начальной части вулканизации, то есть, как уже было указано, не более чем через 10 минут после начала вулканизации, более предпочтительно не более чем через 9 минут, еще более предпочтительно не более чем через 8 минут после начала вулканизации, и в любом случае при достижении давления внутри вулканизационной пресс-формы, составляющего 1,5 бар, более предпочтительно 1 бар.

Указанное по меньшей мере одно первое устройство для удерживания этикеток предпочтительно соединено с указанной первой опорной поверхностью.

Указанное по меньшей мере одно первое устройство для удерживания этикеток предпочтительно содержит по меньшей мере одно первое вакуумное всасывающее устройство.

Указанная первая опорная поверхность предпочтительно имеет множество первых отверстий.

Указанное по меньшей мере одно первое вакуумное всасывающее устройство предпочтительно соединено с указанным множеством первых отверстий.

Указанная по меньшей мере одна этикетка предпочтительно выполнена с возможностью ее размещения на указанной первой опорной поверхности в соответствующей первой зоне размещения этикетки.

Указанная первая зона размещения этикетки предпочтительно не заглублена относительно указанной первой опорной поверхности (другими словами, первая зона размещения этикетки находится на одном уровне с первой опорной поверхностью), так что, когда этикетка размещена в указанной первой зоне размещения этикетки и происходит вулканизация шины, этикетка будет окружена эластомерным материалом боковины невулканизированной шины, посредством чего она вдавливается в боковину шины, оставаясь на одном уровне с поверхностью боковины.

В предпочтительных вариантах осуществления указанная первая опорная поверхность содержит множество первых зон размещения этикеток, при этом каждая из данных зон выполнена с возможностью приема соответствующей этикетки.

Каждая первая зона размещения этикетки предпочтительно имеет множество соответствующих первых отверстий. Такие соответствующие первые отверстия сгруппированы так, чтобы придать соответствующей первой зоне размещения этикетки форму, которая по существу идентична форме соответствующей этикетки.

Указанное по меньшей мере одно первое устройство для удерживания этикеток предпочтительно содержит множество первых вакуумных всасывающих устройств, каждое из которых соединено с заданным числом отверстий из указанных соответствующих первых отверстий.

Каждое первое вакуумное всасывающее устройство предпочтительно соединено только с отверстиями заданной первой зоны размещения этикетки для воздействия на соответствующую этикетку и предотвращения ситуации, при которой возможное неправильное срабатывание одного из вышеупомянутых первых вакуумных всасывающих устройств окажет негативное воздействие на размещение всех этикеток в заданных положениях.

Указанная вторая опорная поверхность предпочтительно имеет множество вторых отверстий.

Указанное по меньшей мере одно второе устройство для удерживания этикеток предпочтительно содержит по меньшей мере одно второе вакуумное всасывающее устройство.

Указанное по меньшей мере одно второе устройство для удерживания этикеток предпочтительно содержит по меньшей мере один чашечный присос.

Каждое из указанных вторых отверстий предпочтительно соединено с соответствующим вторым вакуумным всасывающим устройством.

Каждое из указанных вторых отверстий предпочтительно расположено рядом с соответствующим чашечным присосом.

Указанная вторая опорная поверхность предпочтительно содержит множество вторых зон размещения этикеток, при этом каждая из данных зон предназначена для соответствующей этикетки.

Каждая зона размещения из указанного множества вторых зон размещения этикеток предпочтительно имеет множество соответствующих вторых отверстий.

Предпочтительно предусмотрено устройство сопряжения, выполненное с возможностью образования одного положения взаимного согласования/сопряжения между указанным элементом для переноса этикеток и указанной первой опорной поверхностью. Такое устройство сопряжения, в частности, обеспечивает возможность надлежащего углового позиционирования элемента для переноса этикеток относительно первой опорной поверхности.

Указанное устройство сопряжения предпочтительно содержит штырь, соединенный с одним из элементов, представляющих собой указанный элемент для переноса этикеток и указанную вулканизационную пресс-форму, и углубление, образованное на другом из элементов, представляющих собой указанный элемент для переноса этикеток и указанную вулканизационную пресс-форму, и выполненное с возможностью приема указанного штыря.

Указанное углубление предпочтительно имеет расширенную на конус, концевую часть для направления и облегчения ввода штыря в углубление.

Указанную по меньшей мере одну этикетку предпочтительно подвергают частичной предварительной вулканизации перед размещением указанной по меньшей мере одной этикетки на указанной первой опорной поверхности. Такая предварительная вулканизация позволяет, например, отформовать тонкий слой из красок на резиновой основе на поверхности слоя эластомерного материала этикетки для образования декоративного элемента.

Предварительную вулканизацию указанной по меньшей мере одной этикетки предпочтительно выполняют перед размещением указанной по меньшей мере одной этикетки на указанной второй опорной поверхности.

Предварительная вулканизация указанной по меньшей мере одной этикетки предпочтительно происходит за счет подвода тепла.

В некоторых вариантах осуществления предварительную вулканизацию указанной по меньшей мере одной этикетки выполняют в течение периода, составляющего по меньшей мере 1 час, предпочтительно по меньшей мере 2 часа, при температуре, которая равна или меньше 120°С, предпочтительно равна или меньше 110°С, но равна или больше 40°С, предпочтительно превышает 50°С и более предпочтительно превышает 60°С.

В альтернативном варианте предварительная вулканизация указанной по меньшей мере одной этикетки предпочтительно происходит под действием облучения ультрафиолетовыми лучами или под действием микроволн.

Перед размещением указанной по меньшей мере одной этикетки на указанной первой опорной поверхности указанной по меньшей мере одной этикетке предпочтительно придают определенную форму посредством удаления ее части для образования заданной формы. Такое удаление может происходить при использовании способов, известных в данной области, подобных, например, лазерной абляции или механическому удалению, и оно особенно эффективно после предварительной вулканизации этикетки.

Пленку-подложку предпочтительно удаляют с вулканизированной шины.

Краткое описание чертежей

Дополнительные признаки и преимущества настоящего изобретения станут более ясными из нижеприведенного подробного описания предпочтительного варианта его осуществления, выполненного со ссылкой на приложенные чертежи, на которых:

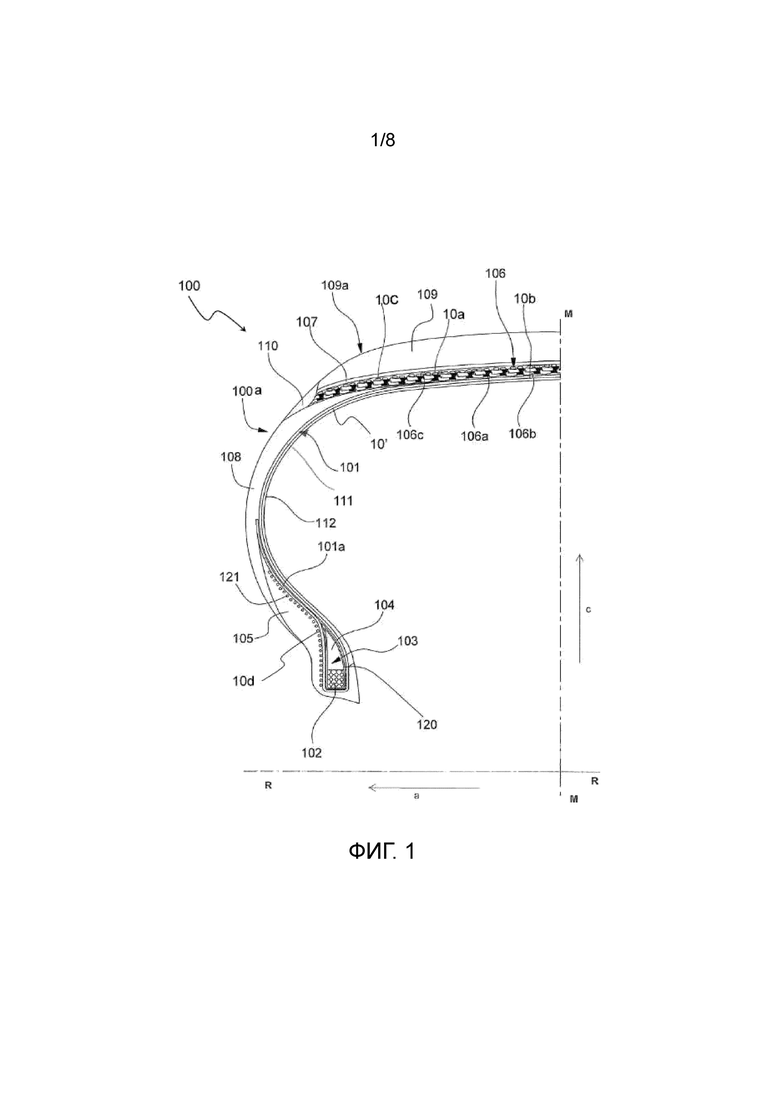

фиг.1 - схематическое изображение части шины, изготовленной посредством способа и устройства по настоящему изобретению, в частичном полусечении;

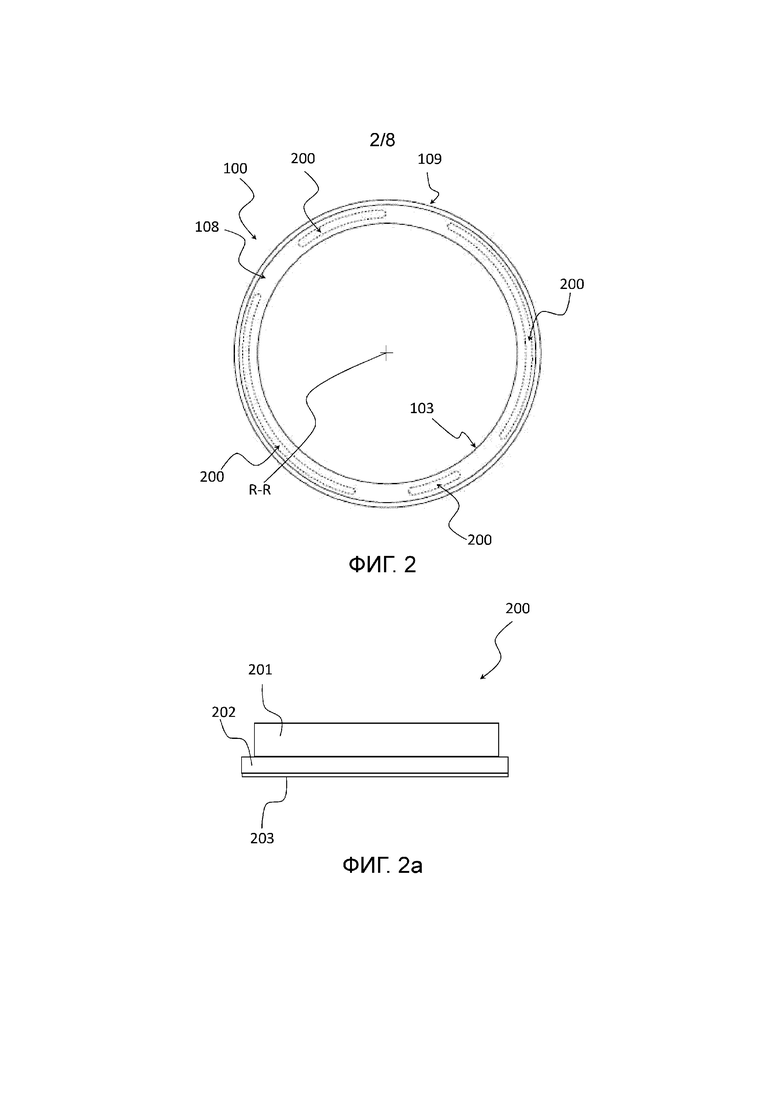

фиг.2 - иллюстративный схематический вид сбоку шины, изготовленной в соответствии с настоящим изобретением;

фиг.2а - увеличенный иллюстративный схематический вид сбоку цветной этикетки, предусмотренной в шине с фиг.2;

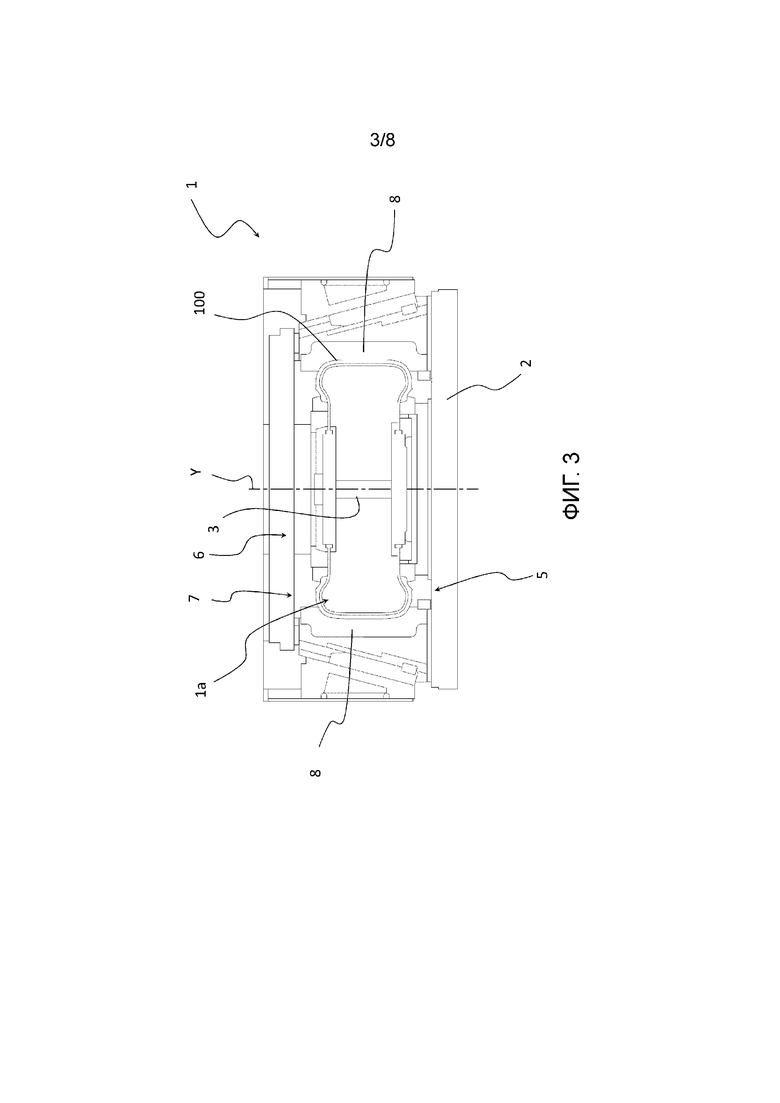

фиг.3 - схематическое изображение сечения устройства для изготовления шин в соответствии с настоящим изобретением в его рабочей конфигурации;

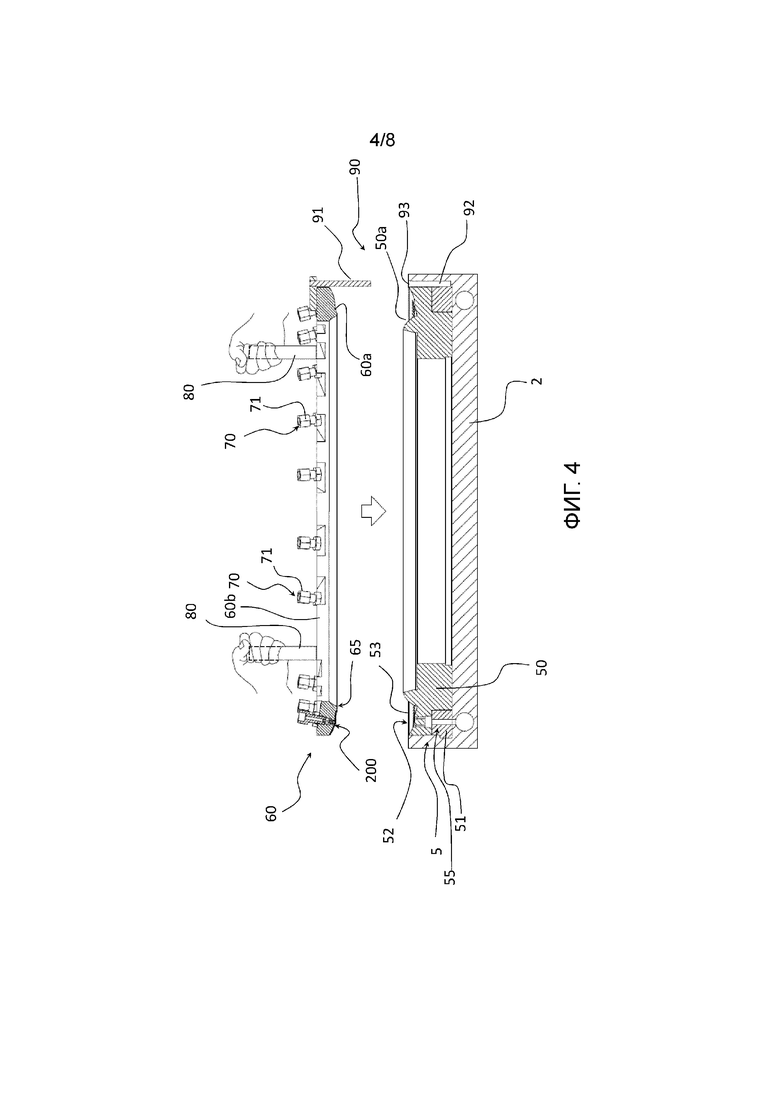

фиг.4 - схематическое изображение сечения двух компонентов конструкции устройства по настоящему изобретению в первом рабочем положении;

фиг.5 и 6 - схематические изображения полусечения компонентов конструкции с фиг.4 в двух разных рабочих положениях;

фиг.7 - схематический вид в перспективе одного из двух компонентов конструкции с фиг.4; и

фиг.8 - схематический вид в перспективе другого из двух компонентов конструкции с фиг.4.

Подробное описание варианта осуществления изобретения

Для простоты фиг.1 показывает только часть варианта осуществления шины 100 в соответствии с настоящим изобретением, при этом остальная часть, которая не показана, по существу идентична и расположена симметрично по отношению к экваториальной плоскости М-М шины.

Шина 100, показанная на фиг.1, представляет собой, в частности, вариант осуществления шины для четырехколесных транспортных средств.

Шина 100 предпочтительно представляет собой шину с высокими эксплуатационными характеристиками (НР) или сверхвысокими эксплуатационными характеристиками (UHP) для спортивных автомобилей и/или автомобилей с высокими или сверхвысокими эксплуатационными характеристиками.

На фиг.1 “a” обозначает аксиальное направление, “c” обозначает радиальное направление, “M-M” обозначает экваториальную плоскость шины 100 и “R-R” обозначает ось вращения шины 100.

Шина 100 содержит по меньшей мере одну опорную конструкцию 100а и в радиально наружном месте по отношению к опорной конструкции 100а протекторный браслет 109 из эластомерного материала.

Опорная конструкция 100а содержит каркасную конструкцию 101, содержащую, в свою очередь, по меньшей мере один слой 111 каркаса.

В дальнейшем для простоты представления будет сделана ссылка на вариант осуществления шины 100, содержащей один слой 111 каркаса. Однако следует понимать, что то, что описано, имеет аналогичное применение в шинах, содержащих более одного слоя каркаса.

Слой 111 каркаса имеет концевые края, противоположные в аксиальном направлении и контактно взаимодействующие с соответствующими кольцевыми фиксирующими конструкциями 102, называемыми сердечниками бортов, при необходимости соединенными с эластомерным наполнителем 104. Зона шины 100, содержащая сердечник 102 борта и возможный эластомерный наполнитель 104, образует кольцевую упрочняющую конструкцию 103, называемую «бортовой конструкцией» и предназначенную для обеспечения возможности удерживания/фиксации шины 100 на соответствующем непоказанном монтажном ободе.

Слой 111 каркаса содержит множество армирующих кордов 10’, покрытых эластомерным материалом или заделанных в матрицу из сшиваемого эластомерного материала.

Каркасная конструкция 101 представляет собой конструкцию радиального типа, то есть армирующие корды 10’ расположены в плоскостях, содержащих ось R-R вращения шины 100 и по существу перпендикулярных к экваториальной плоскости М-М шины 100.

Каждая кольцевая упрочняющая конструкция 103 соединена с каркасной конструкцией 101 посредством загибания (или заворота) противоположных концевых краев данного по меньшей мере одного слоя 111 каркаса вокруг сердечника 102 борта и возможного эластомерного наполнителя 104 для образования так называемых заворотов 101а каркасной конструкции 101.

В варианте осуществления соединение между каркасной конструкцией 101 и кольцевой упрочняющей конструкцией 103 может быть выполнено посредством второго слоя каркаса (не показанного на фиг.1), наложенного в радиально наружном месте по отношению к слою 111 каркаса.

Лента 105, противодействующая абразивному износу, расположена в зоне каждой кольцевой упрочняющей конструкции 103 для окружения кольцевой упрочняющей конструкции 103 вдоль аксиально внутренней, аксиально наружной и радиально внутренней зон кольцевой упрочняющей конструкции 103, таким образом, данная лента 105 будет расположена между кольцевой упрочняющей конструкцией 103 и ободом колеса, когда шина 100 установлена на ободе. Однако такая лента 105, противодействующая абразивному износу, может быть не предусмотрена.

Опорная конструкция 100а содержит в радиально наружном месте по отношению к каркасной конструкции 101 брекерную конструкцию 106 с перекрещивающимися кордами, содержащую по меньшей мере два брекерных слоя 106а, 106b, наложенных друг на друга в радиальном направлении.

Брекерные слои 106а, 106b содержат множество соответствующих армирующих кордов 10а, 10b. Такие армирующие корды 10а, 10b имеют ориентацию с наклоном относительно направления вдоль окружности шины 100 или относительно экваториальной плоскости М-М шины 100 под углом в диапазоне между 15° и 45°, предпочтительно между 20° и 40°. Например, такой угол равен 30°.

Опорная конструкция 100а также может содержать дополнительный брекерный слой (непоказанный), расположенный между каркасной конструкцией 101 и брекерным слоем, самым близким к центру в радиальном направлении из вышеупомянутых брекерных слоев 106а, 106b, и содержащий множество армирующих кордов, имеющих ориентацию с наклоном относительно направления вдоль окружности шины 100 или относительно экваториальной плоскости М-М шины 100 под углом, равным 90°.

Опорная конструкция 100а также может содержать дополнительный брекерный слой (непоказанный), расположенный в радиально наружном месте по отношению к брекерному слою, наиболее удаленному от центра в радиальном направлении из вышеупомянутых брекерных слоев 106а, 106b, и содержащий множество армирующих кордов, имеющих ориентацию с наклоном относительно направления вдоль окружности шины 100 или относительно экваториальной плоскости М-М шины 100 под углом, находящимся в диапазоне между 20° и 70°.

Армирующие корды 10а, 10b одного брекерного слоя 106а, 106b параллельны друг другу и имеют ориентацию с перекрещиванием относительно армирующих кордов другого брекерного слоя 106b, 106а.

В шинах со сверхвысокими эксплуатационными характеристиками брекерная конструкция 106 может представлять собой брекерную конструкцию с перекрещивающимися кордами и с заворотом. Такая брекерная конструкция образована посредством размещения по меньшей мере одного брекерного слоя на опорном элементе и загибания противоположных боковых концевых краев указанного по меньшей мере одного брекерного слоя. Предпочтительно сначала первый брекерный слой размещают на опорном элементе, затем опорный элемент раздвигают в радиальном направлении, после этого второй брекерный слой размещают на первом брекерном слое, и в завершение противоположные в аксиальном направлении, концевые края первого брекерного слоя загибают поверх второго брекерного слоя для по меньшей мере частичного закрывания второго брекерного слоя, который представляет собой слой, наиболее удаленный от центра в радиальном направлении. В некоторых случаях третий брекерный слой может быть размещен на втором брекерном слое. Загибание противоположных в аксиальном направлении, концевых краев брекерного слоя поверх другого брекерного слоя, расположенного в радиально наружном месте, предпочтительно обеспечивает придание шине большей способности к реагированию и чувствительности при входе в поворот.

Опорная конструкция 100а содержит в радиально наружном месте по отношению к брекерной конструкции 106 с перекрещивающимися кордами по меньшей мере один упрочняющий слой 106с, имеющий корды, расположенные под углом, составляющим нуль градусов, и широко известный как «брекер с кордами, расположенными под углом, составляющим нуль градусов». Он содержит армирующие корды 10с, ориентированные по существу в направлении вдоль окружности. Таким образом, такие армирующие корды 10с образуют угол, составляющий несколько градусов (как правило, составляющий менее 10°, например, находящийся в диапазоне между 0° и 6°), относительно экваториальной плоскости М-М шины 100.

Протекторный браслет 109, изготовленный из эластомерного материала подобно другим полуфабрикатам, образующим шину 100, наложен в радиально наружном месте по отношению к упрочняющему слою 106с с кордами, расположенными под углом, составляющим нуль градусов.

Соответствующие боковины 108, изготовленные из эластомерного материала, также наложены на противоположные боковые поверхности каркасной конструкции 101 в аксиально наружном месте по отношению к самóй каркасной конструкции 101. Каждая боковина 108 проходит от одного из боковых краев протекторного браслета 109 до соответствующей кольцевой упрочняющей конструкции 103.

Лента 105, противодействующая абразивному износу, в случае, если она предусмотрена, проходит по меньшей мере до соответствующей боковины 108.

В некоторых конкретных вариантах осуществления, таких как вариант осуществления, проиллюстрированный и описанный в данном документе, жесткость боковины 108 может быть повышена посредством выполнения слоя 120, придающего жесткость, который общеизвестен как «крыльевая лента» или дополнительная лентообразная вставка и который предназначен для повышения жесткости и целостности кольцевой упрочняющей конструкции 103 и боковины 108.

Крыльевая лента 120 намотана вокруг соответствующего сердечника 102 борта и эластомерного наполнителя 104 так, чтобы она по меньшей мере частично окружала кольцевую упрочняющую конструкцию 103. В частности, крыльевая лента 120 окружает кольцевую упрочняющую конструкцию 103 вдоль аксиально внутренней, аксиально наружной и радиально внутренней зон кольцевой упрочняющей конструкции 103.

Крыльевая лента 120 расположена между загнутым концевым краем слоя 111 каркаса и соответствующей кольцевой упрочняющей конструкцией 103. Крыльевая лента 120 обычно находится в контакте со слоем 111 каркаса и кольцевой упрочняющей конструкцией 103.

В некоторых конкретных вариантах осуществления, подобных варианту осуществления, проиллюстрированному и описанному в данном документе, кольцевая упрочняющая конструкция 103 также может содержать дополнительный слой 121, придающий жесткость, который общеизвестен под названием/термином «бортовая лента» или защитная полоска и который предназначен для повышения жесткости и целостности кольцевой упрочняющей конструкции 103.

Бортовая лента 121 соединена с соответствующим загнутым концевым краем слоя 111 каркаса в аксиально наружном месте по отношению к соответствующей кольцевой упрочняющей конструкции 103 и проходит в радиальном направлении по направлению к боковине 108 и протекторному браслету 109.

Крыльевая лента 120 и бортовая лента 121 содержат армирующие корды 10d (на приложенных фигурах армирующие корды крыльевой ленты 120 не видны), покрытые эластомерным материалом или заделанные в матрицу из сшиваемого эластомерного материала.

Протекторный браслет 109 имеет в его радиально наружном месте поверхность 109а качения, предназначенную для входа в контакт с грунтом. На поверхности 109а качения образованы окружные канавки (не показанные на фиг.1), при этом указанные канавки соединены поперечными бороздками (не показанными на фиг.1) для образования множества блоков разных форм и размеров (не показанных на фиг.1) на поверхности 109а качения.

Подслой 107 расположен между брекерной конструкцией 106 с перекрещивающимися кордами и протекторным браслетом 109.

В некоторых конкретных вариантах осуществления, подобных варианту осуществления, проиллюстрированному и описанному в данном документе, полоска 110, состоящая из эластомерного материала, общеизвестная как «минибоковина», при необходимости может быть предусмотрена в зоне соединения между боковинами 108 и протекторным браслетом 109. Минибоковину 110, как правило, получают посредством экструзии вместе с протекторным браслетом 109, и минибоковина 110 позволяет улучшить механическое взаимодействие между протекторным браслетом 109 и боковинами 108.

Концевая часть боковины 108 предпочтительно непосредственно закрывает боковой край протекторного браслета 109.

В случае бескамерных шин слой 112 эластомерного материала, общеизвестный как «герметизирующий слой», также может быть предусмотрен в радиально внутреннем месте по отношению к слою 111 каркаса для обеспечения необходимой непроницаемости по отношению к воздуху, которым накачана шина 100.

Как показано на фиг.2, на наружной поверхности по меньшей мере одной из двух боковин 108 предусмотрено множество цветных этикеток 200. В конкретном случае, проиллюстрированном на данной фигуре, шина 100 содержит четыре этикетки 200, каждая из которых является дугообразной; две из таких этикеток являются идентичными и диаметрально противоположными, одна имеет размер в направлении вдоль окружности, который меньше размера вышеупомянутых двух этикеток, и еще одна имеет размер в направлении вдоль окружности, который является промежуточным по отношению к размерам вышеупомянутых этикеток.

Каждая этикетка 200 может покрывать только часть боковины 108 шины 100, например, подобно случаю, проиллюстрированному на данной фигуре, в котором этикетка 200 содержит рисунки, буквы, логотипы, товарные знаки, клейма/переводные картинки, или она может покрывать почти всю боковину 108, например, подобно случаю, в котором этикетка 200 содержит слой, расположенный полностью или частично вдоль сечения боковины 108.

Как показано на фиг.2а, каждая этикетка 200 получена посредством нанесения слоя окрашенного сшиваемого эластомерного материала 201 на пленку-подложку 202.

Слой эластомерного материала 201 содержит (i) 100 м.ч. эластомерного полимера, содержащего от 30 до 70 м.ч. натурального и/или синтетического изопренового каучука на 100 м.ч. эластомера и от 30 до 70 м.ч. каучука, выбранного из бутилкаучука, галогенированного бутилкаучука, бутадиенового каучука, бутадиенстирольного каучука и их смесей, на 100 м.ч. эластомера, (ii) от 5 до 120 м.ч. по меньшей мере одного активного наполнителя на 100 м.ч. эластомера, (iii) по меньшей мере 0,5 м.ч. по меньшей мере одного окрашивающего вещества на 100 м.ч. эластомера, (iv) предпочтительно неокрашивающую систему защиты от озона и (v) от 0,5 м.ч. до 10 м.ч. по меньшей мере одного сшивающего агента на 100 м.ч. эластомера.

Вышеупомянутый слой эластомерного материала 201 имеет физико-химические свойства, совместимые с физико-химическими свойствами эластомерного материала боковин 108. Эластомерный материал боковин 108 содержит (i) по меньшей мере один эластомерный диеновый полимер и (ii) систему защиты от озона.

Слой эластомерного материала 201 имеет толщину, предпочтительно находящуюся в диапазоне между 0,1 мм и 0,8 мм, более предпочтительно между 0,2 мм и 0,6 мм, еще более предпочтительно между 0,3 мм и 0,5 мм.

Пленка-подложка 202 изготовлена из пластика, способного выдерживать температуры в диапазоне между 140°С и 200°С.

Такой пластик выбран из группы, содержащей полиолефин, подобный полиэтилену (ПЭ) (возможно, сшитому) и полипропилену (ПП), сложные полиэфиры, подобные полиэтилентерефталату (ПЭТ) и полиэтиленнафталату (PEN), полиамиды, полиимиды, перфторированные полимеры, подобные политетрафторэтилену (ПТФЭ), и полиуретаны (ПУ), в более предпочтительном варианте полиэтилентерефталат (ПЭТ) или полиамиды, подобные, например, нейлону 6 или нейлону 66.

Пленка-подложка 202 имеет толщину, предпочтительно находящуюся в диапазоне между 0,05 мм и 0,70 мм, более предпочтительно между 0,10 мм и 0,50 мм, еще более предпочтительно между 0,20 мм и 0,30 мм.

В некоторых вариантах осуществления, например, подобных варианту осуществления, схематически проиллюстрированному на фиг.2а, этикетка 200 также содержит двустороннюю клейкую пленку 203.

Такая двусторонняя клейкая пленка 203 соединена с пленкой-подложкой 202 со стороны, противоположной по отношению к слою эластомерного материала 201, и имеет толщину, предпочтительно находящуюся в диапазоне между 0,01 мм и 0,1 мм.

Двусторонняя клейкая пленка 203 является такой, которая сохраняет надлежащую адгезионную способность в вышеуказанном диапазоне температур (140°С - 200°С).

Например, двусторонняя клейкая пленка 203 может представлять собой двустороннюю клейкую пленку, промышленно изготавливаемую компанией Ritrama S.p.A. под названием 4-GL2B-01228 Ultracrystalline Clear AP906 Permanent/AP906 Permanent PET30.

Следовательно, каждая этикетка 200 имеет общую толщину в диапазоне между 0,15 мм и 1,2 мм.

Каждая этикетка 200 может содержать (непоказанный) защитный слой, противодействующий абразивному износу и расположенный между пленкой-подложкой 202 и слоем эластомерного материала 201, такой как противодействующий абразивному износу, защитный слой, содержащий сшитые алифатические полиуретаны.

Цикл изготовления шины 100, описанной выше, включает после процесса формирования невулканизированной шины, в котором различные компоненты шины 100 изготавливают и/или собирают, процесс формования в пресс-форме и вулканизации невулканизированной шины, направленный на образование конструкции шины 100 в соответствии с заданной геометрией, обычно с определенным рисунком протектора.

Формирование невулканизированной шины может выполняться посредством сборки ее соответствующих полуфабрикатов на формообразующей опоре с помощью по меньшей мере одного сборочного устройства.

В частности, на формообразующей опоре можно сформировать и/или собрать внутренний рукавный элемент, содержащий каркасную конструкцию 101 шины 100, кольцевые упрочняющие конструкции 103 и боковины 108. Более конкретно, на формообразующей опоре сначала размещают возможный герметизирующий слой 112. Затем образуют каркасную конструкцию 101 посредством наложения данного по меньшей мере одного слоя 111 каркаса и формирования противоположных кольцевых упрочняющих конструкций 103. После этого размещают боковины 108 и ленту 105, противодействующую абразивному износу, если она предусмотрена.

На вспомогательной формообразующей опоре можно собрать наружный рукавный элемент, содержащий брекерную конструкцию 106, возможный упрочняющий слой 106с с кордами, расположенными под углом, составляющим нуль градусов, и протекторный браслет 109.

После этого вышеупомянутый наружный рукавный элемент размещают так, чтобы он был выставлен коаксиально и находился в радиально наружном положении относительно вышеупомянутого внутреннего рукавного элемента, и невулканизированной шине, собранной таким образом, придают форму в соответствии с тороидальной конфигурацией посредством радиального расширения внутреннего рукавного элемента для соединения радиально наружной поверхности внутреннего рукавного элемента с радиально внутренней поверхностью наружного рукавного элемента.

Невулканизированную шину, которой придана определенная форма таким образом, впоследствии подвергают обработке, представляющей собой формование в пресс-форме и вулканизацию и предназначенной для обеспечения стабилизации конструкции шины посредством сшивания эластомерного материала, а также для образования заданного рисунка протектора выдавливанием на протекторном браслете 109 и для вдавливания этикеток 200 на боковинах.

Для этого невулканизированную шину размещают в формообразующей полости 1а, которая образована внутри вулканизационной пресс-формы 1 и которой придана форма, соответствующая геометрической конфигурации наружных поверхностей шины 100, которая должна быть получена.

Фиг.3 показывает шину 100 в ее конечной конфигурации, которую она принимает внутри вулканизационной пресс-формы 1 в конце операций формования в пресс-форме и вулканизации.

В вулканизационной пресс-форме 1 задана геометрическая ось Y, которая предпочтительно совпадает, как показано на фиг.3, с осью вращения невулканизированной шины, когда последняя вставлена в вулканизационную пресс-форму 1, и с осью R-R вращения шины 100, полученной в конце вулканизации.

Вулканизационная пресс-форма 1 содержит базовую плиту 2, от которой в верхней части выступает по существу цилиндрический центральный элемент 3, имеющий ось, совпадающую с осью Y.

Центральный элемент 3 предпочтительно представляет собой элемент телескопического типа, так что его высота может быть отрегулирована для его адаптации к невулканизированным шинам разных размеров.

Базовая плита 2 имеет нижний кольцевой элемент 5, который прикреплен к ней и сцентрирован относительно цилиндрического центрального элемента 3 и на который опирается невулканизированная шина при ее вставке в вулканизационную пресс-форму 1, как описано в дальнейшем.

Кроме того, вулканизационная пресс-форма 1 содержит закрывающий элемент 6, расположенный над нижним кольцевым элементом 5 и выполненный с возможностью перемещения относительно нижнего кольцевого элемента 5 между открытым положением вулканизационной пресс-формы 1, при котором происходит вставка невулканизированной шины в формообразующую полость 1а, и закрытым положением вулканизационной пресс-формы 1, при котором начинаются операции формования в пресс-форме и вулканизации.

Нижний кольцевой элемент 5 содержит внутренний кольцевой элемент 50, также называемый нижней пустотелой полуформой, и наружный кольцевой элемент 51, расположенный вокруг внутреннего кольцевого элемента 50 коаксиально по отношению к внутреннему кольцевому элементу 50.

Нижняя пустотелая полуформа 50 выполнена с возможностью прилегания к боковине невулканизированной шины, когда шина 100 опирается на нижний кольцевой элемент 5 вулканизационной пресс-формы 1.

Закрывающий элемент 6 имеет верхний кольцевой элемент 7, также называемый верхней пустотелой полуформой и прикрепленный к нему. Верхний кольцевой элемент 7 выполнен с возможностью прилегания к другой боковине невулканизированной шины, когда вулканизационная пресс-форма 1 закрыта.

Вулканизационная пресс-форма 1 также содержит множество периферийных секторов 8, выполненных с возможностью прилегания к нижней пустотелой полуформе 50 и к верхней пустотелой полуформе 7 с обеспечением воздухонепроницаемости, когда вулканизационная пресс-форма 1 закрыта.

Периферийные секторы 8 ограничивают формообразующую полость 1а и, как правило, имеют множество формообразующих выступов (не видимых на фиг.3), выполненных с возможностью образования в протекторном браслете 109 ряда выемок и канавок, расположенных соответствующим образом в соответствии с заданным «рисунком протектора».

Нижняя и верхняя пустотелые полуформы 50, 7 предпочтительно являются съемными для обеспечения их возможной замены пустотелыми полуформами, имеющими другой диаметр и другие профили поверхностей, так что остальные компоненты конструкции вулканизационной пресс-формы 1 могут использоваться для шин разных диаметров и форм.

Аналогичным образом периферийные секторы 8 предпочтительно являются съемными для обеспечения их возможной замены периферийными секторами, имеющими другую форму и образующими другой рисунок протектора.

Форма поверхностей нижней и верхней пустотелых полуформ 50, 7 по меньшей мере на их части по существу аналогична форме поверхности боковин шины 100.

Как показано более подробно на фиг.7, нижняя пустотелая полуформа 50 имеет верхнюю поверхность 50а, также определенную в данном документе как «опорная поверхность», поскольку она предназначена для функционирования в качестве опоры для этикеток 200 и для невулканизированной шины во время вулканизации шины 100.

Опорная поверхность 50а имеет неплоскую форму и заданный профиль поверхности.

В конкретном варианте осуществления, проиллюстрированном в данном документе, на вышеупомянутой опорной поверхности 50а образовано множество зон 52 размещения этикеток, при этом каждая из данных зон 52 выполнена с возможностью приема соответствующей этикетки 200.

Зоны 52 размещения этикеток предпочтительно не заглублены относительно первой опорной поверхности 50а, и каждая из зон 52 размещения этикеток имеет множество отверстий 53. На приложенных фигурах ссылочная позиция 53 поставлена в соответствие только некоторым из отверстий, показанных в зонах 52 размещения этикеток.

Отверстия 53 каждой из зон 52 размещения этикеток сгруппированы так, чтобы придать соответствующей зоне 52 размещения этикетки форму, по существу идентичную форме этикетки 200, которую должна принимать данная зона 52 размещения этикетки.

Как показано на фиг.4-6, все отверстия 53 каждой зоны 52 размещения этикетки соединены с соответствующим всасывающим устройством 55, выполненным с возможностью создания вакуума (упоминаемым в данном документе как «вакуумное всасывающее устройство»).

Как показано, в частности, на фиг.5, каждое вакуумное всасывающее устройство 55 содержит множество всасывающих каналов 56, которые соединяют отверстия 53 каждой зоны 52 размещения этикетки с соответствующей всасывающей камерой 57, которая, в свою очередь, соединена посредством соответствующих всасывающих каналов 58, 59 с соответствующим вакуумным насосом (непоказанным), размещенным в базовой плите 2.

Всасывающие каналы 56 могут быть образованы в соответствующих вставках (непоказанных) посредством удаления материала. Каждый из таких каналов имеет диаметр в диапазоне между 0,1 мм и 0,8 мм, и предусмотрено от 3 до 20 каналов на 1 см2.

В альтернативном варианте вышеупомянутые каналы могут состоять из микропазов в пластинах, имеющих толщину в диапазоне между 0,05 мм и 0,8 мм, которые расположены с шагом в диапазоне между 0,1 мм и 3 мм.

Вакуумные всасывающие устройства 55 после приведения их в действие предпочтительно генерируют давление для удерживания этикеток, которое больше или равно 1 кПа, предпочтительно больше или равно 2 кПа, более предпочтительно больше или равно 5 кПа, еще более предпочтительно больше или равно 10 кПа, еще более предпочтительно больше или равно 20 кПа.

Давление для удерживания этикеток предпочтительно меньше или равно приблизительно 50 кПа.

Размещение этикеток 200 в заданных положениях в таких зонах 52 размещения этикеток, которые образованы на опорной поверхности 50а нижней пустотелой полуформы 50 вулканизационной пресс-формы 1, предпочтительно следует за предшествующим размещением этикеток 200 в заданных положениях в соответствующих зонах 65 размещения этикеток, при этом данные зоны 65 предусмотрены на элементе 60 для переноса этикеток, выполненном с возможностью перемещения между дистальным положением, удаленным от нижней пустотелой полуформы 50, и проксимальным положением, близким к нижней пустотелой полуформе 50.

Зоны 65 размещения этикеток образованы на опорной поверхности 60а, образованной в элементе 60 для переноса этикеток и имеющей профиль с формой, согласующейся с формой профиля опорной поверхности 50а.

Элемент 60 для переноса этикеток выполнен с возможностью сопряжения с нижней пустотелой полуформой 50 за счет согласования по форме между опорной поверхностью 60а и опорной поверхностью 50а.

Перемещение элемента 60, предназначенного для переноса этикеток, из вышеупомянутого дистального положения в вышеупомянутое проксимальное положение может происходить, например, посредством захвата вручную двумя операторами четырех захватываемых элементов 80, предусмотренных соответствующим образом на элементе 60 для переноса этикеток. Как показано на фиг.4, такие захватываемые элементы 80 проходят от верхней поверхности элемента 60 для переноса этикеток, то есть поверхности, противоположной по отношению к вышеупомянутой опорной поверхности 60а.

Когда элемент 60 для переноса этикеток находится в вышеупомянутом дистальном положении, этикетки 200 размещают на соответствующих зонах 65 размещения этикеток, соответственно предусмотренных на опорной поверхности 60а, образованной в элементе 60 для переноса этикеток, при этом в то время, когда элемент 60 для переноса этикеток находится в вышеупомянутом проксимальном положении, этикетки 200 переносятся с элемента 60 для переноса этикеток на зоны 52 размещения этикеток, предусмотренные в нижней пустотелой полуформе 50 вулканизационной пресс-формы 1.

Как показано на фиг.4 и 5, сопряжение друг с другом элемента 60 для переноса этикеток и нижней пустотелой полуформы 50 достигается и их направление друг относительно друга обеспечивается посредством соответствующего устройства 90 сопряжения, которое в варианте осуществления, проиллюстрированном в данном документе, содержит штырь 91, соединенный с элементом 60 для переноса этикеток, и углубление 92, образованное в нижней пустотелой полуформе 50.

Штырь 91 проходит от элемента 60, предназначенного для переноса этикеток, со стороны, противоположной по отношению к захватываемым элементам 80.

В варианте осуществления, проиллюстрированном в данном документе, углубление 92 образовано на поверхности контакта между нижней пустотелой полуформой 50 и базовой плитой 2.

Углубление 92 имеет верхнюю часть 93, которая расширена на конус для облегчения вставки штыря 91 в нее.

Во время перемещения из вышеупомянутого дистального положения в вышеупомянутое проксимальное положение этикетки 200, размещенные в зонах 65 размещения этикеток, предусмотренных в элементе 60 для переноса этикеток, удерживаются в заданном положении посредством соответствующих устройств 70 для удерживания этикеток.

В варианте осуществления, проиллюстрированном в данном документе, такие устройства 70 для удерживания этикеток содержат вакуумные всасывающие устройства 71, в частности, вакуумные насосы, каждый из которых соединен с соответствующим отверстием 66, образованным на опорной поверхности 60а элемента 60, предназначенного для переноса этикеток, в соответствующей зоне 65 размещения этикетки.

На приложенных фигурах ссылочные позиции 70 и 71 поставлены в соответствие только некоторым из показанных устройств для удерживания этикеток и некоторым из показанных вакуумных насосов, при этом ссылочные позиции 66 поставлены в соответствие только некоторым из вышеупомянутых отверстий.

Как показано на фиг.6, каждое устройство 70 для удерживания этикеток также может содержать соответствующий чашечный присос 71, выступающий от опорной поверхности 60а, при этом такой чашечный присос 71 расположен рядом с соответствующим отверстием 66.

Фиг.8 показывает, что каждая зона 65 размещения этикетки имеет множество отверстий 66, каждое из которых соединено с соответствующим устройством 70 для удерживания этикеток. На фиг.8 всасывающие присосы 71 были удалены для того, чтобы можно было легче увидеть вышеупомянутые отверстия 66.

Как только будет обеспечено сопряжение между элементом 60 для переноса этикеток и нижней пустотелой полуформой 50, вакуумные всасывающие устройства 71 выключают, так что этикетки 200 могут перемещаться от зон 65 размещения этикеток к зонам 52 размещения этикеток, предусмотренным в нижней пустотелой полуформе 50.

В вариантах осуществления, в которых этикетки 200 выполнены без двусторонней клейкой пленки 203, перед выключением вакуумных всасывающих устройств 71 приводят в действие вакуумные всасывающие устройства 55.

В вариантах осуществления, в которых этикетки 200 выполнены с двусторонней клейкой пленкой 203, нижняя пустотелая полуформа 50 вулканизационной пресс-формы 1 может быть выполнена без вышеупомянутых отверстий 53. Действительно, в этом случае перемещение этикеток от зон 65 размещения этикеток к зонам 52 размещения этикеток предпочтительно происходит после приложения небольшого давления со стороны элемента 60, предназначенного для переноса этикеток, к нижней пустотелой полуформе 50 и всегда после выключения вакуумных всасывающих устройств 71, за счет воздействия адгезии, обеспечиваемого двусторонней клейкой пленкой 203, на зоны 52 размещения этикеток. Однако необходимость в таком давлении может отсутствовать, поскольку давление фактически будет действовать вследствие веса элемента 60 для переноса этикеток.

Во всех вариантах осуществления элемент 60 для переноса этикеток предпочтительно оставляют приблизительно на пару минут в положении, в котором он опирается на нижнюю пустотелую полуформу 50.

После этого элемент 60 для переноса этикеток может быть отведен от нижней пустотелой полуформы 50, как показано на фиг.6. Для этого элемент 60, предназначенный для переноса этикеток, без этикеток 200 захватывают посредством захватываемых элементов 80 и перемещают в дистальное положение относительно нижней пустотелой полуформы 50.

Таким образом, можно перейти к размещению невулканизированной шины в заданном положении внутри формообразующей полости 1а вулканизационной пресс-формы 1.

Невулканизированную шину размещают посредством обеспечения опирания ее боковины 108, на которую должны быть нанесены этикетки 200, на нижнюю пустотелую полуформу 50, закрывающий элемент 6 закрывают посредством ввода в контакт с другой боковиной 108 невулканизированной шины, и периферийные секторы 8 вводят в контакт с протекторным браслетом 109 невулканизированной шины, при этом периферийные секторы 8 прилегают к нижней и верхней пустотелым полуформам 50, 7 с обеспечением воздухонепроницаемости.

В этот момент можно перейти к вулканизации шины 100. Во время такой вулканизации также происходит вулканизация эластомерного слоя 201 этикеток 200.

Начальную часть вулканизации выполняют, когда вакуумные всасывающие устройства 55 остаются включенными/приведенными в действие и, следовательно, когда этикетки 200 удерживаются в соответствующих зонах 52 размещения этикеток. Это происходит в течение промежутка времени, не превышающего 10 минут, от начала совместной вулканизации, более предпочтительно не превышающего 9 минут, еще более предпочтительно не превышающего 8 минут от начала совместной вулканизации, и в любом случае тогда, когда давление внутри вулканизационной пресс-формы составляет 1,5 бар, более предпочтительно 1 бар.

По истечении данного промежутка времени вакуумные всасывающие устройства 55 могут быть выключены, и вулканизация может продолжаться до ее завершения.

Перед размещением этикеток 200 в зонах 65 размещения этикеток этикетки 200 могут быть подвергнуты частичной предварительной вулканизации, и им может быть придана определенная форма посредством удаления материала для придания им заданной формы.

Например, предварительную вулканизацию этикеток 200 выполняют в течение периода, составляющего по меньшей мере 1 час, предпочтительно по меньшей мере 2 часа, при температуре, которая равна или меньше 120°С, предпочтительно равна или меньше 110°С, но равна или больше 40°С, предпочтительно превышает 50°С и более предпочтительно превышает 60°С.

После завершения вулканизации вулканизационную пресс-форму 1 открывают, и вулканизированную шину 100 извлекают из вулканизационной пресс-формы 1.

В завершение пленки-подложки 202 удаляют с боковин 108 шины 100 в зоне каждой из этикеток 200.

Настоящее изобретение было описано со ссылкой на некоторые предпочтительные варианты осуществления. Различные модификации могут быть выполнены для вариантов осуществления, описанных выше, при этом они по-прежнему остаются в пределах объема охраны изобретения, который определяется нижеприведенной формулой изобретения.

Группа изобретений относится к способу и устройству для изготовления шин для колес транспортных средств. Способ включает: сборку невулканизированной шины, содержащей каркасную конструкцию (101), протекторный браслет (109), расположенный в радиально наружном месте относительно каркасной конструкции (101), и две боковины (108), соединенные с каркасной конструкцией (101) со сторон, противоположных относительно экваториальной плоскости (М-М) невулканизированной шины, обеспечение вулканизационной пресс-формы (1), содержащей первую пустотелую полуформу (50), вторую пустотелую полуформу (7), противоположную первой пустотелой полуформе (50), и коронную часть из периферийных секторов (8), выполненных с возможностью сопряжения с первой пустотелой полуформой (50) и второй пустотелой полуформой (7) с обеспечением воздухонепроницаемости, когда вулканизационная пресс-форма (1) закрыта. Затем размещение по меньшей мере одной этикетки (200), содержащей слой окрашенного сшиваемого эластомерного материала (201), в заданном положении на первой опорной поверхности (50а), образованной в по меньшей мере одной из первой пустотелой полуформы (50) и второй пустотелой полуформы (7), при этом первая опорная поверхность (50а) имеет заданный профиль первой поверхности и удерживание указанной по меньшей мере одной этикетки (200) в заданном положении на первой опорной поверхности (50а). Далее размещение невулканизированной шины внутри вулканизационной пресс-формы (1) таким образом, чтобы одна из боковин (108) невулканизированной шины опиралась на первую опорную поверхность (50а) и закрытие вулканизационной пресс-формы (1). После чего осуществляют совместную вулканизацию невулканизированной шины и указанной по меньшей мере одной этикетки (200) внутри вулканизационной пресс-формы (1), при этом по меньшей мере одну начальную часть совместной вулканизации выполняют при одновременном удерживании указанной по меньшей мере одной этикетки (200) в заданном положении на первой опорной поверхности (50а). Причем размещение указанной по меньшей мере одной этикетки (200) на первой опорной поверхности (50а) включает: размещение указанной по меньшей мере одной этикетки (200) на второй опорной поверхности (60а), образованной в элементе (60) для переноса этикеток и имеющей профиль второй поверхности с формой, согласующейся с формой профиля первой поверхности, перемещение указанной по меньшей мере одной этикетки (200) от второй опорной поверхности (60а) к первой опорной поверхности (50а). Технический результат заключается в обеспечении изготовления шин, имеющих по меньшей мере на одной из их боковин один или более белых или цветных декоративных элементов – этикеток, имеющих хорошее адгезионное сцепление между этикеткой и боковиной шины. 2 н. и 19 з.п. ф-лы, 9 ил.

1. Способ изготовления шин (100) для колес транспортных средств, включающий:

сборку невулканизированной шины, содержащей каркасную конструкцию (101), протекторный браслет (109), расположенный в радиально наружном месте относительно каркасной конструкции (101), и две боковины (108), соединенные с каркасной конструкцией (101) со сторон, противоположных относительно экваториальной плоскости (М-М) невулканизированной шины;

обеспечение вулканизационной пресс-формы (1), содержащей первую пустотелую полуформу (50), вторую пустотелую полуформу (7), противоположную первой пустотелой полуформе (50), и коронную часть из периферийных секторов (8), выполненных с возможностью сопряжения с первой пустотелой полуформой (50) и второй пустотелой полуформой (7) с обеспечением воздухонепроницаемости, когда вулканизационная пресс-форма (1) закрыта;

размещение по меньшей мере одной этикетки (200), содержащей слой окрашенного сшиваемого эластомерного материала (201), в заданном положении на первой опорной поверхности (50а), образованной в по меньшей мере одной из первой пустотелой полуформы (50) и второй пустотелой полуформы (7), при этом первая опорная поверхность (50а) имеет заданный профиль первой поверхности;

удерживание указанной по меньшей мере одной этикетки (200) в заданном положении на первой опорной поверхности (50а);

размещение невулканизированной шины внутри вулканизационной пресс-формы (1) таким образом, чтобы одна из боковин (108) невулканизированной шины опиралась на первую опорную поверхность (50а);

закрытие вулканизационной пресс-формы (1);

совместную вулканизацию невулканизированной шины и указанной по меньшей мере одной этикетки (200) внутри вулканизационной пресс-формы (1), при этом по меньшей мере одну начальную часть совместной вулканизации выполняют при одновременном удерживании указанной по меньшей мере одной этикетки (200) в заданном положении на первой опорной поверхности (50а);

причем размещение указанной по меньшей мере одной этикетки (200) на первой опорной поверхности (50а) включает:

размещение указанной по меньшей мере одной этикетки (200) на второй опорной поверхности (60а), образованной в элементе (60) для переноса этикеток и имеющей профиль второй поверхности с формой, согласующейся с формой профиля первой поверхности;

перемещение указанной по меньшей мере одной этикетки (200) от второй опорной поверхности (60а) к первой опорной поверхности (50а).

2. Способ по п.1, при котором указанная по меньшей мере одна этикетка (200) содержит пленку-подложку (202), изготовленную из пластика и соединенную с указанным слоем окрашенного сшиваемого эластомерного материала (201).

3. Способ по п.2, при котором указанная по меньшей мере одна этикетка (200) содержит двустороннюю клейкую пленку (203), соединенную с пленкой-подложкой (202) со стороны, противоположной относительно слоя окрашенного сшиваемого эластомерного материала (201), при этом удерживание указанной по меньшей мере одной этикетки (200) в заданном положении на первой опорной поверхности (50а) включает прикрепление указанной по меньшей мере одной этикетки (200) к первой опорной поверхности (50а) посредством двусторонней клейкой пленки (203).