Настоящее изобретение относится к расширяющемуся формообразующему барабану и способу сборки шин для колес транспортных средств.

В частности, изобретение направлено на сборку невулканизированных шин, которые впоследствии подлежат подверганию циклу вулканизации для получения готового изделия.

Предусмотрено, что для целей настоящего описания термин «эластомерный материал» означает композицию, содержащую, по меньшей мере, один эластомерный полимер и, по меньшей мере, один активный наполнитель. Подобная композиция предпочтительно также содержит добавки, например, такие как сшивающий агент и/или пластификатор. Благодаря наличию сшивающего агента подобный материал может быть подвергнут сшиванию посредством нагрева для образования конечного изготовленного изделия.

Под «шиной для двухколесных транспортных средств», в частности мотоциклов, подразумевается шина, степень кривизны которой примерно составляет от приблизительно 0,15 до приблизительно 0,45.

Под «степенью кривизны» в отношении шины (или ее части) подразумевается соотношение между расстоянием от радиально наружной точки протекторного браслета (или наружной поверхности) до линии, проходящей через противоположные в боковом направлении концы самогó протектора (или самóй наружной поверхности), которое измерено в радиальной плоскости шины (или ее указанной части), и расстоянием, измеренным вдоль хорды шины (или ее части) между указанными концами.

Под «степенью кривизны» в отношении формообразующего барабана подразумевается соотношение между расстоянием от радиально наружной точки наружной поверхности барабана до линии, проходящей через противоположные в боковом направлении концы самогó барабана, которое измерено в радиальной плоскости барабана, и расстоянием, измеренным вдоль хорды барабана между указанными концами.

Термины «радиальный» и «аксиальный» и выражения «радиально внутренний/наружный» и «аксиально внутренний/наружный» используются по отношению к радиальному направлению используемого формообразующего барабана/шины (то есть к направлению, перпендикулярному к оси вращения вышеуказанного формообразующего барабана/вышеуказанной шины) и к аксиальному направлению используемой формообразующей опоры/шины (то есть к направлению, параллельному оси вращения вышеуказанного формообразующего барабана/вышеуказанной шины).

Вместо этого термины «окружной» и «в направлении вдоль окружности» используются по отношению к протяженности вышеуказанной формообразующей опоры/шины вдоль окружности/по кольцу.

Плоскость по отношению к формообразующему барабану или к шине определена как «радиальная», когда она содержит ось вращения соответственно формообразующего барабана или шины.

Под «элементарным полуфабрикатом» подразумевается непрерывный удлиненный элемент, изготовленный из эластомерного материала. Подобный непрерывный удлиненный элемент предпочтительно может содержать один или более текстильных и/или металлических кордов. Подобный непрерывный удлиненный элемент предпочтительно может быть отрезан по размеру.

Под «компонентом» или «конструктивным компонентом» шины подразумевается ее любая одна часть, способная выполнять свою функцию или часть данной функции. Например, нижеуказанное представляет собой компоненты шины: герметизирующий слой, слой, расположенный под герметизирующим слоем, вставки боковин, сердечники бортов, вставки, представляющие собой наполнительные шнуры, антиабразивный элемент, боковины, слой/слои каркаса, слой/слои брекера, протекторный браслет, подслой протекторного браслета, подбрекерные вставки и т.д.

Шина для колес транспортных средств, как правило, содержит каркасный конструктивный элемент, содержащий, по меньшей мере, один слой каркаса, имеющий соответственно противоположные концы, введенные в контактное взаимодействие с соответствующими кольцевыми удерживающими конструктивными элементами, встроенными в зонах, обычно называемых наименованием «борта», имеющих внутренний диаметр, по существу соответствующий так называемому «посадочному диаметру» шины на соответствующем монтажном ободе.

Каркасный конструктивный элемент соединен с брекерным конструктивным элементом, который может содержать один или более слоев брекера, наложенных в радиальном направлении друг на друга и на слой каркаса, имеющих текстильные или металлические армирующие корды с ориентацией с перекрещиванием и/или ориентацией, по существу параллельной направлению протяженности шины вдоль окружности (под углом, составляющим 0 градусов). Протекторный браслет наложен в радиальном направлении снаружи по отношению к брекерному конструктивному элементу, при этом подобный протекторный браслет также изготовлен из эластомерного материала аналогично другим полуфабрикатам, образующим шину.

Соответствующие боковины, выполненные из эластомерного материала, также наложены в аксиальном направлении снаружи на боковые поверхности каркасного конструктивного элемента, при этом каждая из боковин проходит от одного из боковых краев протекторного браслета до соответствующего кольцевого удерживающего конструктивного элемента в бортах. В шинах «бескамерного» типа воздухонепроницаемый покрывающий слой, обычно называемый «герметизирующим слоем», закрывает внутренние поверхности шины.

После сборки невулканизированной шины, осуществляемой посредством сборки соответствующих компонентов, как правило, выполняют обработку, заключающуюся в формовании в пресс-форме и вулканизации, которая направлена на обеспечение стабилизации конструкции шины посредством сшивания эластомерных композиций, а также на придание шине, если требуется, заданного рисунка протектора и образование возможных отличительных графических меток на боковинах шины.

Каркасный конструктивный элемент, как правило, в виде рукава и брекерный конструктивный элемент обычно изготавливают отдельно друг от друга на соответствующих рабочих станциях для сборки их друг с другом в более позднее время.

В документе WO 2004/041520 описан формообразующий барабан, переносимый роботизированной рукой, который взаимодействует с передаточным элементом, несущим брекерный конструктивный элемент, захваченный со вспомогательного барабана, для обеспечения соединения между каркасным конструктивным элементом и брекерным конструктивным элементом. После этого роботизированная рука перемещает формообразующий барабан вблизи устройств для наложения протекторного браслета и/или боковин, содержащих подающие элементы, выполненные с возможностью наложения непрерывного удлиненного элемента, изготовленного из эластомерного материала, на соединенные друг с другом каркасный и брекерный конструктивные элементы.

В документе WO 2004/041522 проиллюстрирован дополнительный пример, в котором формообразующий барабан, переносимый роботизированной рукой, перемещают для взаимодействия с устройствами, которые обеспечивают завершение получения невулканизированной шины, после наложения брекерного конструктивного элемента, который был сформирован ранее на вспомогательном барабане.

В документе US 2009/0020200 описано получение шины для двухколесных транспортных средств, в которой протекторный браслет получают непрерывной спиральной намоткой непрерывного удлиненного элемента, выполненного из эластомерного материала, в направлении вдоль окружности изготавливаемой шины, опирающейся на жесткий барабан, профиль наружной поверхности которого повторяет профиль внутренней поверхности изготавливаемой шины.

В документе US 2013/0075041 предложено наложение коронного конструктивного элемента шины на каркасный конструктивный элемент, которому придана определенная форма и который опирается на формообразующий барабан, расположенный с его внутренней стороны. Формообразующий барабан имеет две половинные части для захвата бортов, которые выполнены с возможностью радиального расширения для обеспечения ввода в контактное взаимодействие с каркасным конструктивным элементом, которому придана форма в соответствии с формой, очень близкой к конструкции готовой шины, при приближении самих половинных частей друг к другу. В барабане также имеется центральная формообразующая группа, которая имеет два ряда формообразующих пластин, которые в расширенном состоянии сопрягаются друг с другом для образования непрерывной поверхности, соответствующей 360°, которая служит опорой для каркасного конструктивного элемента. Пластины, принадлежащие одному ряду и другому ряду, чередуются друг с другом, и в суженном состоянии пластины одного ряда поступательно перемещаются в радиальном направлении между пластинами второго ряда.

Заявитель предлагает значительное повышение качества изделия за счет оптимизации наложения отдельных компонентов шины для ее сборки.

В этой связи Заявитель установил в результате наблюдений, что при наложении элементарного полуфабриката, подаваемого распределителем, на тороидальный формообразующий барабан, когда последний перемещается соответствующим образом у самогó распределителя, можно очень точно распределить элементарный полуфабрикат посредством расположенных бок о бок и/или по меньшей мере частично наложенных друг на друга витков для формирования заданного конструктивного компонента шины (например, слоя брекера, протекторного браслета или боковины) с большей точностью, чем обычно достижимая в том случае, когда используются традиционные штучные полуфабрикаты, которые отрезаны по размеру.

Тем не менее, Заявитель осознал, что реализации данных принципов на расширяющемся барабане, подобном описанному, например, в документе US 2013/075041, будет препятствовать или, по меньшей мере, мешать невозможность выполнения в настоящее время барабана, достаточного легкого и управляемого для его переноса и перемещения на одну или более рабочих станций, настроенных для формирования отдельных компонентов.

В этой связи Заявитель отметил, что использование пластин с непрерывной опорной поверхностью требует разделения пластин на два отдельных ряда, перемещаемых по отдельности в соответствующие следующие друг за другом интервалы времени, для предотвращения взаимного заклинивания и задевания во время сужения и расширения барабана. Следовательно, требуются сложные приводные механизмы, которые значительно увеличивают общий вес барабана. Необходимость в раздельном перемещении пластин при перемещении одного ряда пластин внутри другого в суженном состоянии также затрудняет придание достаточно ограниченного диаметра барабану в суженном состоянии.

Заявитель осознал возможность обеспечения значительного уменьшения веса барабана, если вместо непрерывной опорной поверхности даже в том случае, если она очевидно оптимальна для получения компонентов шины, используются секторы, которые соединены друг с другом в соответственно дополняющих полостях. Согласно Заявителю уменьшение веса не будет обусловлено исключительно меньшим весом, определяемым отсутствием материала в полостях, но также и прежде всего упрощением приводных механизмов и конструкции барабана в целом, поскольку будет обеспечена возможность сужения и расширения барабана при одновременном перемещении всех имеющихся секторов.

Тем не менее, Заявитель установил в результате наблюдений, что во время выполнения спиральной намотки, когда барабан опирается и соответственно перемещается для управления распределением элементарных полуфабрикатов, усилие, действующее со стороны, например, прикаточного ролика, обуславливает тенденцию к вдавливанию элементарного полуфабриката (вместе с нижерасположенными компонентами каркасного конструктивного элемента, если спиральную намотку выполняют не непосредственно на формообразующем барабане, а на каркасном конструктивном элементе шины, размещенном ранее на барабане) в полые участки опорной поверхности по направлению к внутренней части соответствующих полостей.

В частности, Заявитель также осознал, что в то время, как в аксиально внутренних зонах опорной поверхности прочность конструкции каркасного конструктивного элемента может обеспечить достаточное противодействие проникновению в полость, это может не происходить с такой же эффективностью вблизи аксиально наружных зон, которые расположены на краях опорной поверхности, противоположных в аксиальном направлении.

Данное обстоятельство еще более очевидно при изготовлении шин с высокой степенью кривизны, которая, как правило, видна в шинах для мотоциклов или других двухколесных транспортных средств. В формообразующем барабане с высокой степенью кривизны опорная поверхность действительно имеет в заданной радиальной плоскости ориентацию, которая может непрерывно изменяться от зон, близких к плоскости барабана, центральной в аксиальном направлении, в которых опорная поверхность по существу параллельна его оси вращения, до зон, близких к краям опорной поверхности, противоположным в аксиальном направлении, в которых ориентация последней имеет значительный наклон в сторону по существу радиального направления. Соответственно, полости, ближайшие к краям формообразующего барабана, противоположным в аксиальном направлении, создают на опорной поверхности полые части большего размера, чем те, которые образованы полостями с одинаковым аксиальным размером, которые находятся рядом с плоскостью, центральной в аксиальном направлении.

Таким образом, Заявитель также осознал, что риски деформирования или разрыва элементарных полуфабрикатов во время наложения могут быть эффективно ограничены или устранены посредством соответствующего изменения размера и геометрического распределения полостей на опорной поверхности.

В частности, Заявитель осознал, что для правильного наложения элементарных полуфабрикатов предпочтительно обеспечить распределение полостей так, чтобы на периферийных краях опорной поверхности, противоположных в аксиальном направлении, поперечная ширина сплошных частей опорной поверхности была адаптирована к сборке компонента (-ов) шины в подобной зоне.

Более точно, Заявитель обнаружил, что при выполнении расширяющегося/сужающегося формообразующего барабана, который в расширенной конфигурации имеет радиально наружную опорную поверхность благодаря множеству секторов, следующих друг за другом по окружности, на каждом из которых образованы периферийные выступы, чередующиеся с периферийными полостями, при этом от, по меньшей мере, одного из указанных выступов проходит, по меньшей мере, одно опорное крыло, существует возможность уменьшения рисков деформирования и/или разрыва элементарных полуфабрикатов во время наложения, что значительно повышает качество собранной невулканизированной шины.

В частности, Заявитель обнаружил, что на периферийных краях, противоположных в аксиальном направлении, поперечная ширина выступов соответственно увеличивается, и, таким образом, сборка компонентов шины на вышеуказанном формообразующем барабане посредством элементарных полуфабрикатов, предпочтительно посредством спиральной намотки, происходит без подвергания последних воздействию таких напряжений, которые ухудшают их целостность.

В соответствии с первым аспектом настоящее изобретение относится к расширяющемуся тороидальному формообразующему барабану для сборки шин.

Предпочтительно предусмотрены секторы, следующие друг за другом по окружности, которые выполнены с возможностью радиального перемещения между суженным состоянием, в котором указанные секторы перемещены ближе к геометрической оси вращения формообразующего барабана, и расширенным состоянием, в котором секторы перемещены в радиальном направлении от указанной геометрической оси для образования радиально наружной опорной поверхности.

Каждый сектор предпочтительно имеет противоположные в направлении вдоль окружности, соединительные части, каждая из которых содержит периферийные выступы, чередующиеся с периферийными полостями.

Выступы каждого сектора предпочтительно введены с возможностью скольжения в соответствующие полости секторов, соседних в направлении вдоль окружности.

От, по меньшей мере, одного из указанных выступов предпочтительно проходит, по меньшей мере, одно опорное крыло, имеющее первую сторону и вторую сторону, которые являются соответственно противоположными.

Первая сторона предпочтительно совпадает с участком указанной опорной поверхности, и вторая сторона по меньшей мере частично перекрывает один из выступов, принадлежащих соседнему сектору.

В соответствии со вторым аспектом изобретение относится к способу сборки шин.

Предпочтительно предусмотрено размещение расширяющегося тороидального формообразующего барабана в расширенной конфигурации так, чтобы он имел снаружи опорную поверхность, образованную множеством секторов, следующих друг за другом по окружности.

Предпочтительно предусмотрено наложение, по меньшей мере, одного элементарного полуфабриката шины вокруг указанного формообразующего барабана посредством поджима указанного элементарного полуфабриката к опорной поверхности.

Каждый сектор предпочтительно имеет периферийные выступы, чередующиеся с периферийными полостями.

От, по меньшей мере, одного из указанных выступов предпочтительно проходит, по меньшей мере, одно опорное крыло, имеющее первую сторону и вторую сторону, которые являются соответственно противоположными, при этом первая сторона совпадает с участком указанной опорной поверхности, и вторая сторона по меньшей мере частично перекрывает один из выступов, принадлежащих соседнему сектору.

Заявитель полагает, что за счет увеличения протяженности поверхности сплошных частей вблизи краев опорной поверхности, противоположных в аксиальном направлении, можно обеспечить правильное наложение элементарных полуфабрикатов даже тогда, когда подобное наложение выполняется посредством спиральной намотки подобных полуфабрикатов на каркасный конструктивный элемент, опирающийся на формообразующий барабан.

В, по меньшей мере, одном из вышеуказанных аспектов изобретение содержит один или более из нижеприведенных предпочтительных признаков, которые описаны ниже.

Вторая сторона указанного, по меньшей мере, одного опорного крыла предпочтительно введена с возможностью скольжения в контактное взаимодействие с указанным одним из выступов, принадлежащих соседнему сектору.

В расширенном состоянии опорная поверхность предпочтительно имеет окружные ряды сплошных частей, чередующихся с полыми частями.

Указанные сплошные части и полые части предпочтительно соответственно образованы указанными выступами и указанными полостями.

Предпочтительно предусмотрено множество опорных крыльев, удерживаемых соответствующими выступами, принадлежащими одному и тому же сектору.

Множество опорных крыльев предпочтительно удерживаются выступами, расположенными на краях каждого сектора, противоположных в аксиальном направлении.

Множество опорных крыльев предпочтительно удерживаются выступами, следующими за аксиально наружными выступами.

Каждое опорное крыло предпочтительно составляет одно целое с двумя соответствующими выступами, которые следуют друг за другом в аксиальном направлении.

Каждый сектор предпочтительно также имеет, по меньшей мере, одну базовую стенку, проходящую между двумя соответствующими выступами, которые следуют друг за другом в аксиальном направлении, для образования - вместе с указанными выступами и с указанным опорным крылом - ограничивающего гнезда, в которое с возможностью скольжения входит один из выступов, принадлежащих соседнему сектору.

Каждое опорное крыло предпочтительно имеет толщину в диапазоне между 0,5 мм и 2,5 мм, измеряемую перпендикулярно опорной поверхности.

Указанные выступы и полости предпочтительно имеют форму, удлиненную в направлении вдоль окружности.

Каждая из указанных полостей предпочтительно ограничена в аксиальном направлении между боковыми стенками двух выступов, следующих друг за другом в аксиальном направлении.

Указанное, по меньшей мере, одно опорное крыло предпочтительно проходит от соответствующего выступа в соответствии с направлением, которое имеет наклон относительно, по меньшей мере, одной из боковых стенок самогó выступа.

Указанные боковые стенки предпочтительно проходят в соответствии с плоскостями, которые по существу перпендикулярны к геометрической оси вращения формообразующего барабана.

Каждая из, по меньшей мере, некоторых из указанных полостей предпочтительно ограничена в аксиальном направлении между боковыми стенками двух выступов, следующих друг за другом в аксиальном направлении.

В каждом секторе выступы, принадлежащие одной из указанных соединительных частей, предпочтительно смещены относительно выступов, принадлежащих другой соединительной части.

По меньшей мере, некоторые из указанных выступов предпочтительно имеют по существу пластинчатую конструкцию и расположены в соответствии с поверхностями, параллельными направлению протяженности опорной поверхности вдоль окружности.

Каждый из выступов, расположенных вдоль противоположных в аксиальном направлении, периферийных краев опорной поверхности предпочтительно имеет радиально наружный продольный край с продольным профилем, имеющим наклон по направлению к указанной геометрической оси вращения.

В суженном состоянии выступы предпочтительно вставлены в полости в соответствии с размером, равным, по меньшей мере, 80% от их длины.

Более предпочтительно, если указанные выступы вставлены в полости в соответствии с размером в диапазоне между приблизительно 80% и приблизительно 100% от их длины.

В расширенном состоянии выступы предпочтительно отведены из полостей в соответствии с размером, равным, по меньшей мере, 80% от их длины.

Более предпочтительно, если указанные выступы отведены из полостей в соответствии с размером в диапазоне между приблизительно 80% и приблизительно 100% от их длины.

По меньшей мере, вблизи плоскости формообразующего барабана, центральной в аксиальном направлении, каждый выступ предпочтительно имеет аксиальный размер в диапазоне между приблизительно 4 мм и приблизительно 15 мм.

Полые части в расширенном состоянии предпочтительно имеют размер в направлении вдоль окружности, находящийся в диапазоне между приблизительно 30 мм и приблизительно 60 мм.

Устройства для обеспечения радиального перемещения предпочтительно также предусмотрены для одновременного перемещения секторов между суженным состоянием и расширенным состоянием.

Указанные устройства для обеспечения радиального перемещения предпочтительно содержат передаточные механизмы, выполненные с возможностью функционального ввода в контактное взаимодействие с приводными устройствами и выполненные с конфигурацией, обеспечивающей возможность одновременного поступательного перемещения секторов из суженного состояния в расширенное состояние.

Указанные передаточные механизмы предпочтительно содержат приводные рычаги, каждый из которых шарнирно присоединен к одному из указанных секторов и к, по меньшей мере, одному приводному кольцу, установленному с возможностью скольжения вдоль центрального вала.

Приводное кольцо предпочтительно функционально соединено со штангой с резьбой, контактно взаимодействующей с центральным валом с возможностью вращения.

Предпочтительно предусмотрены два приводных кольца, которые надеты на центральный вал с возможностью скольжения в местах, противоположных в аксиальном направлении относительно секторов, и контактно взаимодействуют со штангой с резьбой в зонах соответствующих правой и левой резьб.

Секторы предпочтительно удерживаются соответствующими направляющими элементами, которые являются телескопически выдвижными и проходят в радиальном направлении от центрального вала.

Барабан предпочтительно имеет в расширенном состоянии степень кривизны в диапазоне между приблизительно 0,15 и приблизительно 0,45.

Предпочтительно предусмотрены сборка каркасного рукавного элемента и придание ему формы в соответствии с тороидальной конфигурацией.

Предпочтительно предусмотрен ввод указанного расширяющегося тороидального формообразующего барабана в контактное взаимодействие с каркасным рукавным элементом, которому придана определенная форма, внутри него для обеспечения опоры для каркасного рукавного элемента на указанной опорной поверхности.

Предпочтительно предусмотрено наложение указанного, по меньшей мере, одного элементарного полуфабриката указанной шины вокруг каркасного рукавного элемента, которому придана определенная форма и который опирается на указанную опорную поверхность указанного формообразующего барабана.

Указанная опорная поверхность предпочтительно имеет окружные ряды сплошных частей, чередующихся с полыми частями.

Полые части из каждого окружного ряда предпочтительно смещены в направлении вдоль окружности относительно полых частей из окружных рядов, соседних в аксиальном направлении.

Указанный каркасный рукавный элемент предпочтительно содержит, по меньшей мере, один слой каркаса и два кольцевых удерживающих конструктивных элемента, введенных в контактное взаимодействие с концами указанного, по меньшей мере, одного слоя каркаса, противоположными в аксиальном направлении.

Каркасный рукавный элемент, введенный в контактное взаимодействие с формообразующим барабаном, предпочтительно имеет концевые клапаны, противоположные в аксиальном направлении и выступающие консольно относительно опорной поверхности.

Элементарный полуфабрикат предпочтительно накладывают в соответствии со смежными в аксиальном направлении и/или по меньшей мере частично наложенными друг на друга, окружными витками для формирования компонента указанной шины.

Элементарный полуфабрикат предпочтительно поджимают к опорной поверхности посредством локализованного нажимного воздействия на участок поверхности указанного элементарного полуфабриката.

Нажимное воздействие предпочтительно оказывают посредством поджима прикаточного ролика к элементарному полуфабрикату во время вращения формообразующего барабана вокруг его геометрической оси вращения.

Элементарный полуфабрикат предпочтительно поджимают посредством локализованного нажимного воздействия в зоне воздействия, имеющей поперечный размер, который меньше поперечного размера полых частей.

Поперечный размер зоны воздействия предпочтительно может быть измерен у опорной поверхности в радиальной плоскости формообразующего барабана.

Дополнительные характеристики и преимущества станут более ясными из подробного описания предпочтительного, но не единственного варианта осуществления расширяющегося формообразующего барабана для сборки шин для колес транспортных средств и способа сборки шин в соответствии с настоящим изобретением.

Такое описание будет приведено ниже со ссылкой на приложенные чертежи, представленные только в качестве неограничивающего примера, на которых:

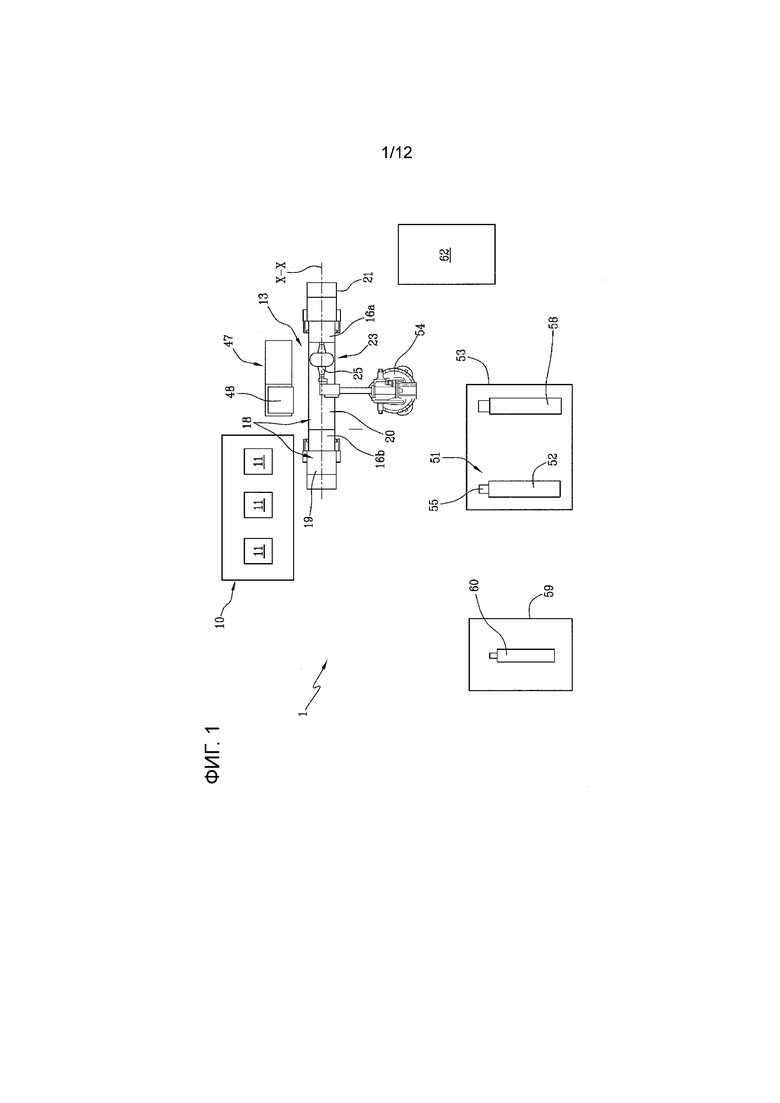

- фиг.1 схематически показывает вид сверху установки для сборки шин;

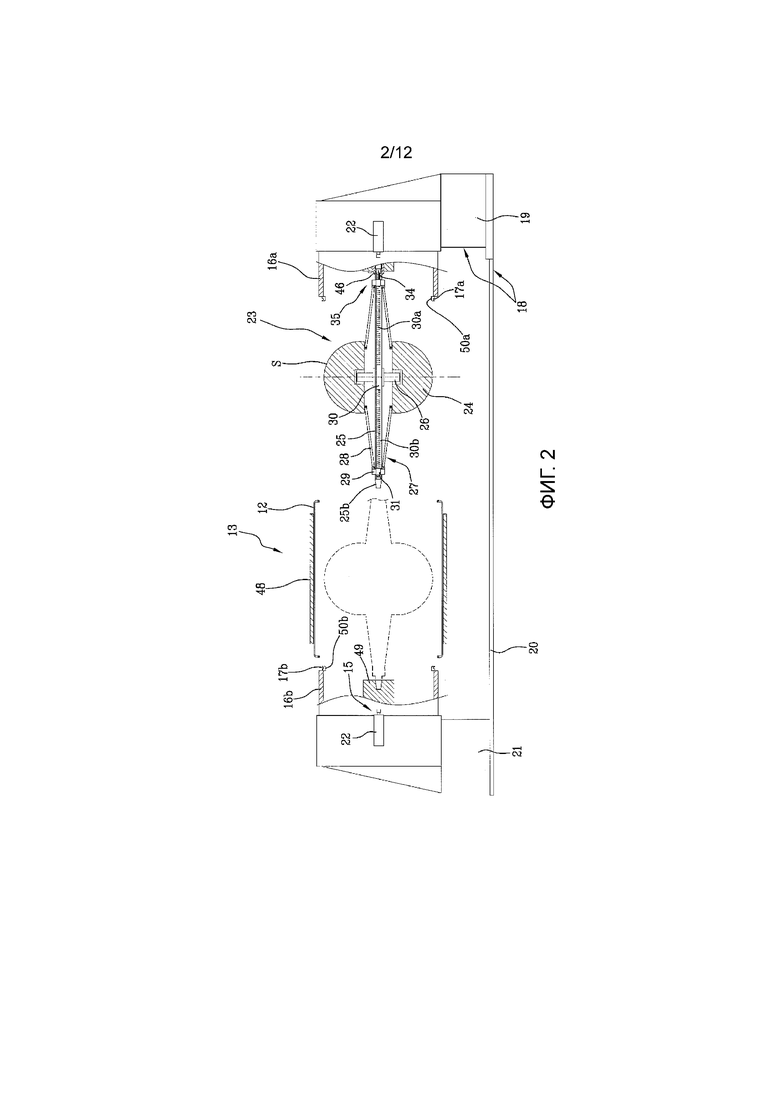

- фиг.2 схематически показывает на виде сбоку и с частичным разрезом загрузку каркасного рукавного элемента на станции придания формы;

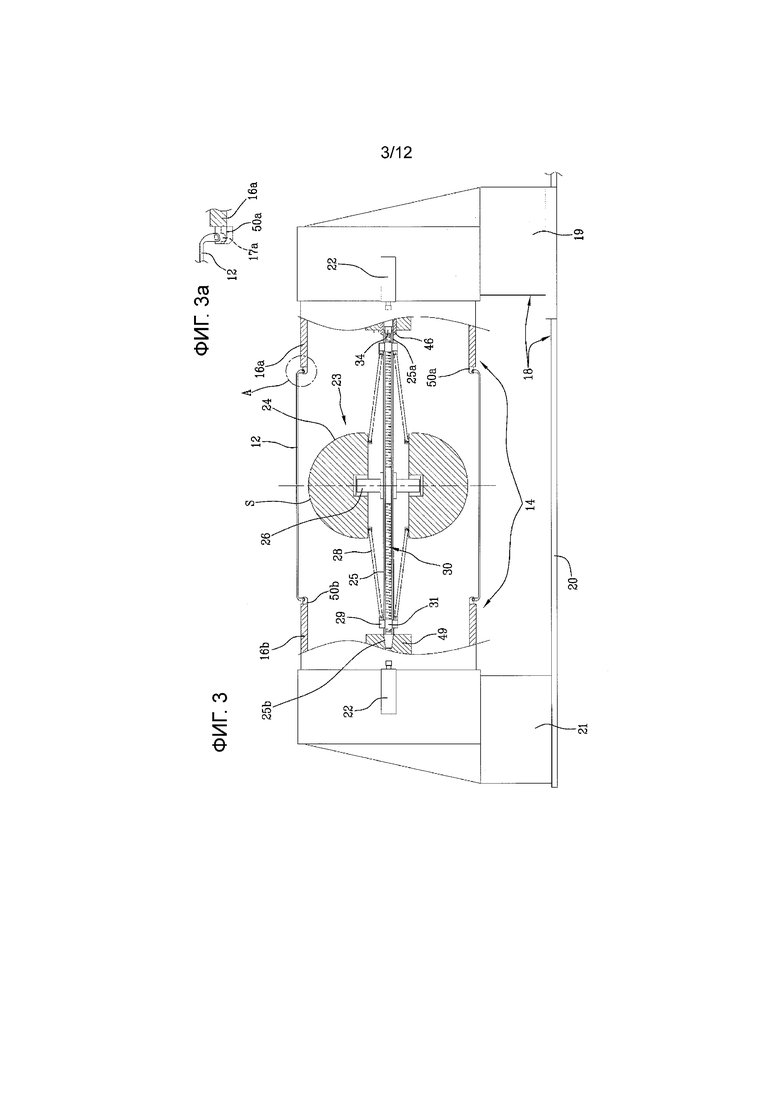

- фиг.3 схематически показывает на виде сбоку и с частичным разрезом ввод каркасного рукавного элемента в контактное взаимодействие с устройствами для придания формы, расположенными на станции придания формы;

- фиг.3а показывает увеличенное изображение фрагмента, обозначенного ʺAʺ на фиг.3;

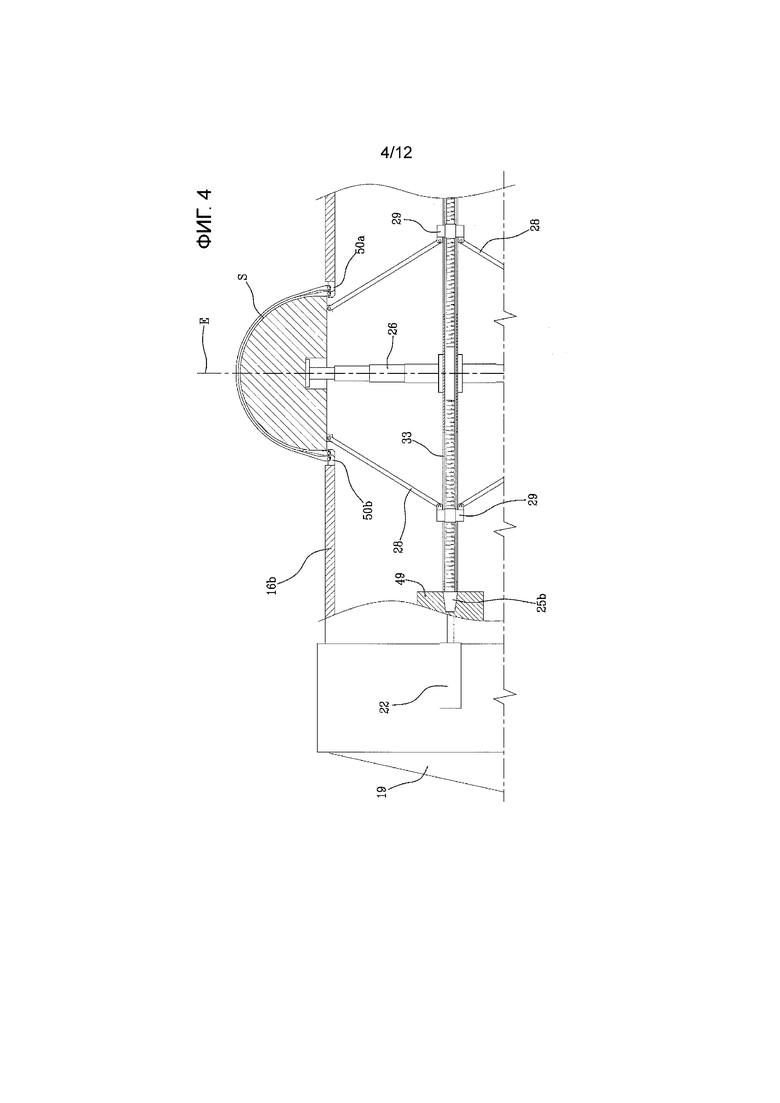

- фиг.4 схематически показывает на виде сбоку и с частичным разрезом выполнение придания определенной формы каркасному рукавному элементу;

- фиг.5 показывает на виде в перспективе несколько секторов формообразующего барабана в суженном состоянии;

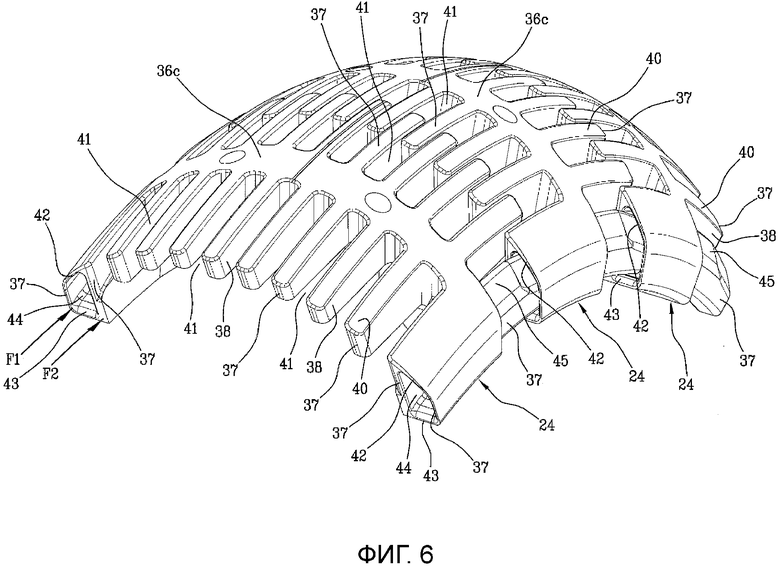

- фиг.6 показывает секторы по фиг.5 в расширенном состоянии;

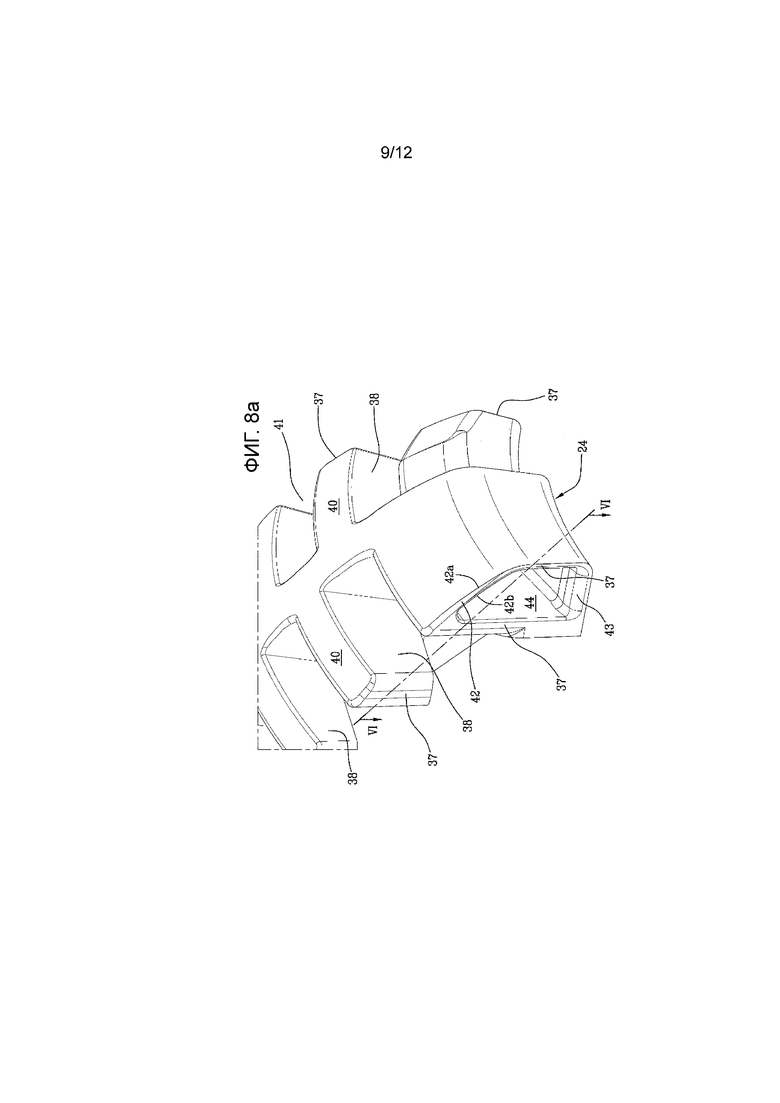

- фиг.6а показывает фрагмент секторов по фиг.6 в сечении по линии VI-VI на фиг.8а;

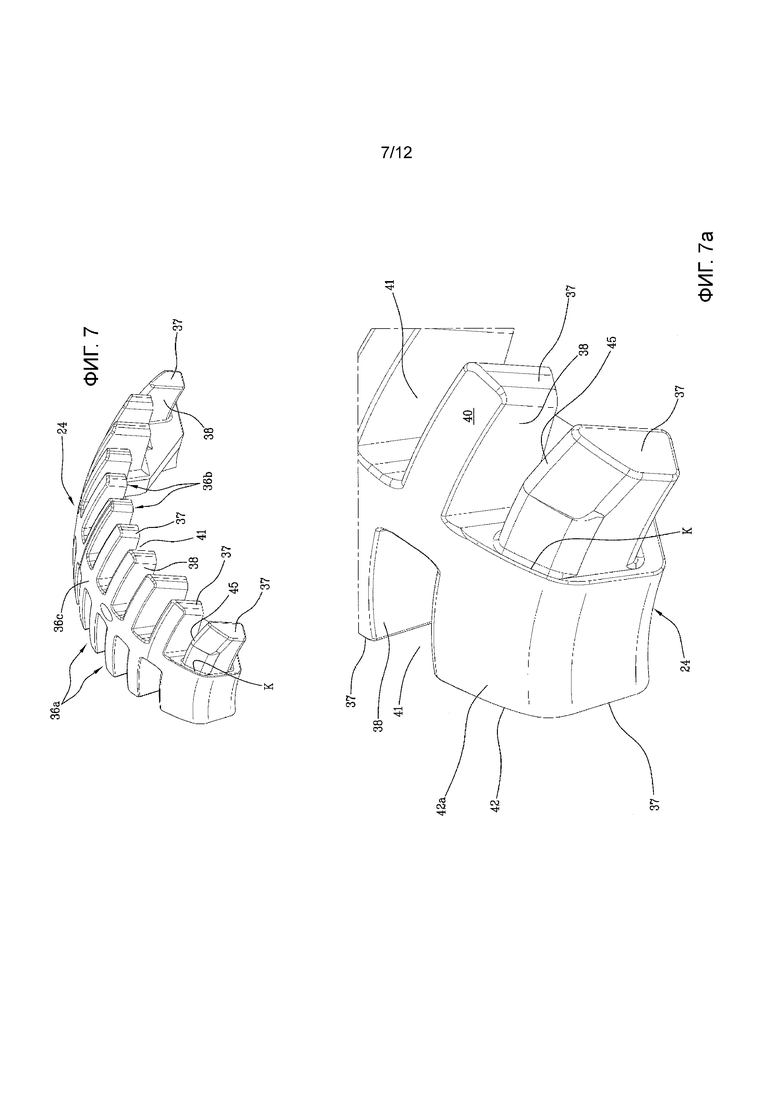

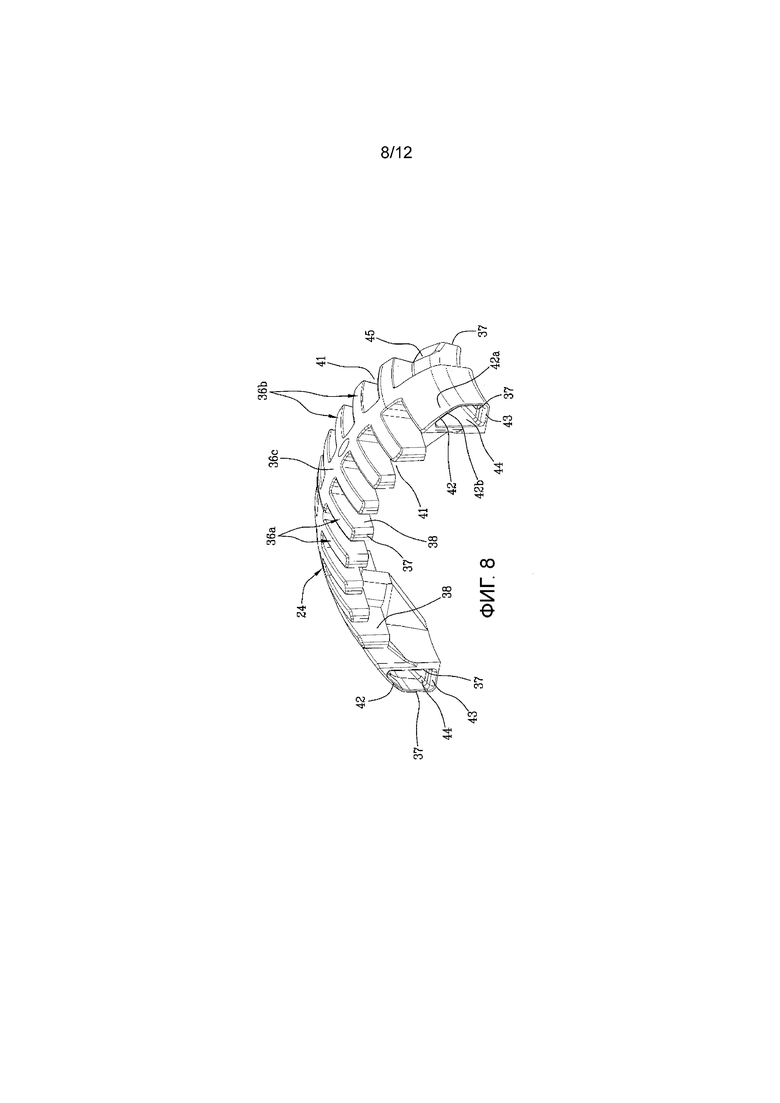

- фиг.7 и 8 показывают один сектор формообразующего барабана на виде в перспективе, если смотреть под соответственно противоположными углами;

- фиг.7а и 8а показывают соответствующие увеличенные фрагменты изображений по фиг.7 и 8;

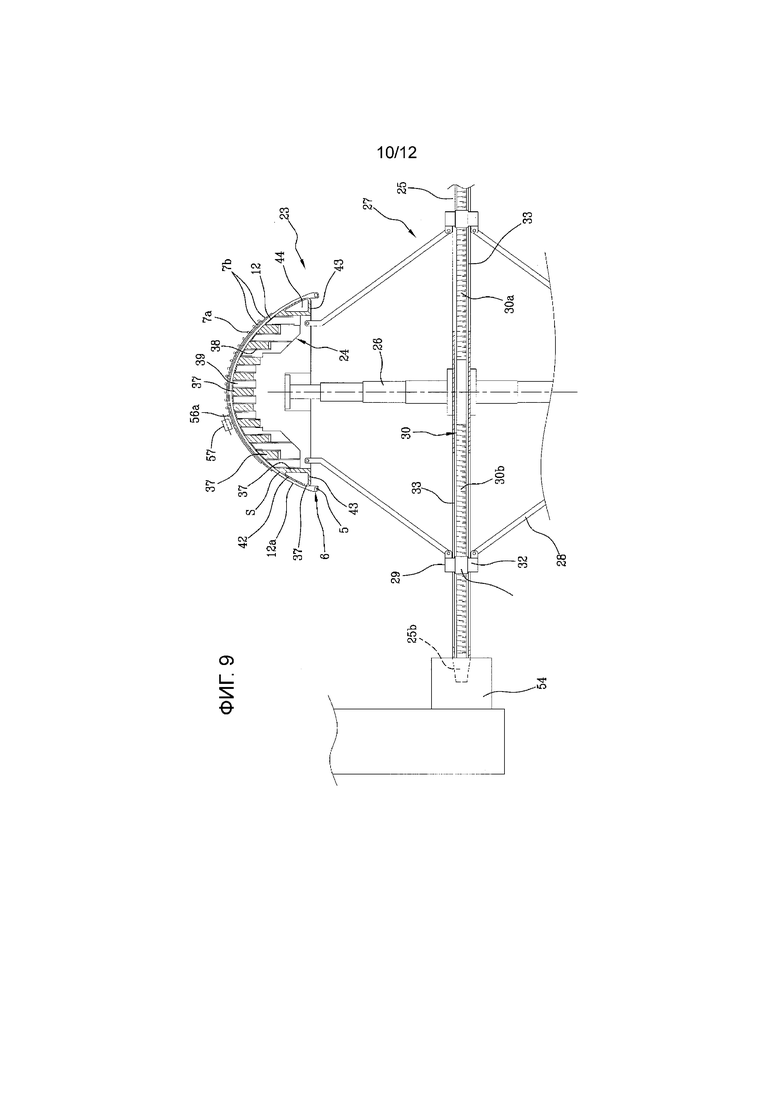

- фиг.9 показывает наложение слоя брекера на каркасный рукавный элемент, которому придана определенная форма и который соединен с формообразующим барабаном;

- фиг.10 показывает наложение боковины на брекерный конструктивный элемент, соединенный с каркасным рукавным элементом;

- фиг.11 схематически показывает в радиальном полусечении шину, получаемую в соответствии с настоящим изобретением.

На вышеупомянутых фигурах ссылочная позиция 1 обозначает в целом установку для сборки шин для колес транспортных средств. Установка 1 выполнена с возможностью осуществления способа сборки в соответствии с настоящим изобретением.

Установка 1 настроена для получения шин 2 (фиг.11), по существу содержащих, по меньшей мере, один слой 3 каркаса, предпочтительно покрытый внутри слоем непроницаемого эластомерного материала или так называемым герметизирующим слоем 4. Два кольцевых удерживающих конструктивных элемента 5, каждый из которых содержит так называемый сердечник 5а борта, предпочтительно несущий эластомерный наполнительный шнур 5b, который расположен в радиальном направлении снаружи, введены в контактное взаимодействие с соответствующими концами 3а слоя/слоев 3 каркаса. Кольцевые удерживающие конструктивные элементы 5 встроены вблизи зон 6, обычно называемых термином «борта», в которых обычно происходит контактное взаимодействие между шиной 2 и соответствующим монтажным ободом (непоказанным).

Брекерный конструктивный элемент 7 наложен по окружности вокруг слоя/слоев 3 каркаса, и протекторный браслет 8 наложен по окружности на брекерный конструктивный элемент 7. Две боковины 9, каждая из которых проходит от соответствующего борта 6 до соответствующего бокового края протекторного браслета 8, наложены в местах, противоположных в боковом направлении, на слой/слои 3 каркаса.

Установка 1 содержит линию 10 сборки каркасов, имеющую одну или более сборочных станций 11, на которых осуществляется изготовление каркасного рукавного элемента 12, например, в соответствии с известными способами, при этом подобный каркасный рукавный элемент 12 имеет по существу цилиндрическую форму. Каркасный рукавный элемент 12 содержит указанный, по меньшей мере, один слой 3 каркаса, предпочтительно покрытый внутри герметизирующим слоем 4 и имеющий соответствующие концы 3а, противоположные в аксиальном направлении, введенные в контактное взаимодействие, например посредством заворота, с соответствующими кольцевыми удерживающими конструктивными элементами 5. В случае необходимости каркасный рукавный элемент 12 может также содержать боковины 9 или их первые части, каждая из которых проходит от соответствующего борта 6.

Линия 10 сборки каркасов ведет к станции 13 придания формы, содержащей устройства 14 для контактного взаимодействия с каркасным рукавным элементом 12 и формообразующие устройства 15, при воздействии которых каркасному рукавному элементу 12 придается форма в соответствии с тороидальной конфигурацией.

Устройства 14 для контактного взаимодействия содержат, например, первый фланцевый элемент 16а и второй фланцевый элемент 16b, коаксиально обращенные друг к другу и имеющие соответствующие окружные опоры 17а, 17b для контактного взаимодействия, посредством которых каждый из них может быть введен в функциональное контактное взаимодействие с одним из кольцевых удерживающих конструктивных элементов 5, соответственно удерживаемых концами каркасного рукавного элемента 12, противоположными в аксиальном направлении.

Устройства 14 для контактного взаимодействия могут также содержать элементы 18 для обеспечения аксиального перемещения, предназначенные для перемещения фланцевых элементов 16а, 16b. Более подробно, может быть предусмотрено то, что, по меньшей мере, один из фланцевых элементов 16а, 16b, например, первый фланцевый элемент 16а, будет удерживаться кареткой 19, выполненной с возможностью перемещения вдоль одной или более линейных направляющих 20, параллельных направлению взаимного выравнивания осей фланцевых элементов 16а, 16b и предпочтительно образующих одно целое с неподвижным основанием 21, несущим второй фланцевый элемент 16b. Перемещение каретки 19 вдоль линейных направляющих 20 вызывает переключение станции 13 придания формы между состоянием загрузки/выгрузки и рабочим состоянием. В состоянии загрузки/выгрузки (фиг.2) первый фланцевый элемент 16а расположен на расстоянии от фланцевого элеме6нта 16b, соответствующем размеру, который превышает - приблизительно, по меньшей мере, вдвое - аксиальный размер каркасного рукавного элемента 12, которому не придана заданная форма и который поступает с линии 10 сборки каркасов. В рабочем состоянии фланцевые элементы 16а, 16b и, более точно, их соответствующие окружные опоры 17а, 17b для контактного взаимодействия расположены на расстоянии друг от друга, по существу соответствующем аксиальному размеру каркасного рукавного элемента 12.

Формообразующие устройства 15 могут содержать, например, контур гидро-/газодинамической системы (непроиллюстрированный) для ввода воздуха под давлением или другой рабочей текучей среды для накачивания между фланцевыми элементами 16а, 16b внутри каркасного рукавного элемента 12.

Формообразующие устройства 15 могут также содержать один или более линейных исполнительных механизмов или других устройств 22 для обеспечения аксиального перемещения, воздействующих на один или предпочтительно на оба фланцевых элемента 16а, 16b для аксиального перемещения их по направлению друг к другу, начиная из вышеуказанного рабочего положения. Приближение фланцевых элементов 16а, 16b друг к другу вызывает приближение кольцевых удерживающих конструктивных элементов 5 друг к другу для обеспечения возможности придания формы каркасному рукавному элементу 12 в соответствии с тороидальной конфигурацией, чему способствует одновременное введение рабочей текучей среды под давлением в каркасный рукавный элемент 12.

На станции 13 придания формы каркасный рукавный элемент 12, которому придается определенная форма, соединяют с тороидальным формообразующим барабаном 23, в основном жестким и расширяющимся, расположенным внутри самогó каркасного рукавного элемента.

На фиг.1-4 формообразующий барабан 23 изображен только схематически, при этом он показан более подробно на фиг.5-10.

Формообразующий барабан 23 выполнен с возможностью расширения от радиально суженного состояния (фиг.2, 3 и 5) до радиально расширенного состояния (фиг.4, 6, 9 и 10). Для этого формообразующий барабан 23 содержит множество секторов 24, распределенных по окружности вокруг центрального вала 25, коаксиального с геометрической осью Х-Х вращения самогó барабана.

На фиг.1-4 геометрическая ось Х-Х барабана совпадает с направлением выравнивания осей фланцевых элементов 16а, 16b.

Секторы 24 выполнены с возможностью перемещения при воздействии устройств 35 для обеспечения радиального перемещения, предпочтительно одновременно друг с другом из вышеуказанного суженного состояния, в котором они приближены к центральному валу 25, до расширенного состояния, в котором указанные секторы 24 удалены от центрального вала 25. Для этого может быть предусмотрено то, что секторы 24 будут удерживаться соответствующими направляющими элементами 26, которые являются телескопически выдвижными и проходят в радиальном направлении от центрального вала 25.

Суженное и расширенное состояния секторов 24 предпочтительно соответствуют соответственно состоянию максимального радиального сужения и состоянию максимального радиального расширения формообразующего барабана 23.

Перемещение секторов 24 может быть осуществлено посредством передаточных механизмов 27, содержащих, например, приводные рычаги 28, каждый из которых шарнирно соединен на его соответственно противоположных концах с одним из указанных секторов 24 и с, по меньшей мере, одним приводным концом 29, установленным с возможностью скольжения вдоль центрального вала 25. Более конкретно, предпочтительно предусмотрены два приводных кольца 29, которые расположены вдоль центрального вала 25 в местах, противоположных в аксиальном направлении по отношению к секторам 24, и которые введены в контактное взаимодействие с соответствующими приводными рычагами 28.

Каждое приводное кольцо 29 функционально соединено со штангой 30 с резьбой, коаксиально вставленной в центральный вал 25 с возможностью вращения. Штанга 30 с резьбой проходит вдоль центрального вала 25 почти на всей его длине или за ее пределами и имеет две резьбы 30а, 30b, соответственно правую и левую резьбы, противоположные в аксиальном направлении. Соответствующие гайки 31 функционально навинчены на резьбы 30а, 30b; подобные гайки 31 выполнены с возможностью аксиального перемещения внутри центрального вала 25, при этом каждая из них соединена с одним из приводных колец 29, например, посредством, по меньшей мере, одной детали 32, проходящей в радиальном направлении через центральный вал 25 в продольной прорези 33.

Вращение штанги 30 с резьбой в центральном вале 25, обеспечиваемое посредством привода 34 вращения или приводных устройств другого типа, функционирующих на станции 13 придания формы, вызывает аксиальное перемещение гаек 31 и приводных колец 29, соответствующее радиальному перемещению секторов 24 по направлению к суженному состоянию или расширенному состоянию в соответствии с направлением вращения штанги 30 с резьбой.

В расширенном состоянии комплект секторов 24 формообразующего барабана 23 образует вдоль его протяженности в направлении по окружности радиально наружную опорную поверхность ʺSʺ, которой придана тороидальная форма в соответствии с внутренней конфигурацией, которую часть каркасного рукавного элемента 12 должна приобрести после завершения придания формы. Более конкретно, предпочтительно может быть предусмотрено то, что опорная поверхность ʺSʺ формообразующего барабана 23 в расширенном состоянии будет иметь степень кривизны в диапазоне между приблизительно 0,15 и приблизительно 0,45, как правило, подходящую для получения шин для мотоциклов или других двухколесных транспортных средств. Тем не менее, в случае необходимости могут быть использованы степени кривизны со значениями, меньшими, чем указанные выше, например, подходящие для изготовления шин для легковых автомобилей или грузовиков.

Как проиллюстрировано на фиг.7 и 8, каждый из секторов 24 имеет первую соединительную часть 36а и вторую соединительную часть 36b, которые противоположны в направлении вдоль окружности и предпочтительно соединены друг с другом посредством промежуточной части 36с, которая имеет, по меньшей мере, на опорной поверхности ʺSʺ основное направление протяженности, параллельное радиальной плоскости формообразующего барабана 23. Каждая из соединительных частей 36а, 36b имеет множество удлиненных выступов 37, выступающих в направлении вдоль окружности от промежуточной части 36с и чередующихся с соответствующими полостями 39, удлиненными в направлении вдоль окружности.

В одном и том же секторе 24 выступы 37, принадлежащие одной из соединительных частей, например, первой соединительной части 36а, смещены относительно выступов 37 другой соединительной части 36b.

По меньшей мере, некоторые из выступов 37 могут иметь по существу пластинчатую конструкцию и расположены в соответствии с поверхностями, параллельными направлению протяженности опорной поверхности ʺSʺ вдоль окружности. Следовательно, подобные выступы 37 имеют боковые стенки 38, проходящие в соответствии с плоскостями, ортогональными к геометрической оси вращения барабана. Каждая из, по меньшей мере, некоторых из полостей 39 ограничена в аксиальном направлении между боковыми стенками 38 двух выступов 37, следующих друг за другом в аксиальном направлении. Как лучше проиллюстрировано на фиг.5 и 6, выступы 37 каждого сектора 24 входят с возможностью скольжения в соответствующие полости 39 секторов 24, соседних в направлении вдоль окружности, и выполнены с возможностью скольжения в самих полостях для обеспечения перемещений формообразующего барабана 23, вызывающих расширение и сужение.

Боковые стенки 38 соответственно сопрягающихся выступов 37, принадлежащих секторам 24, смежным в направлении вдоль окружности, обеспечивают взаимное направление самих секторов во время перемещения, вызывающего сужение и расширение, и способствуют поддержанию удовлетворительной конструкционной устойчивости формообразующего барабана 23 в целом как в суженном состоянии, так и в расширенном состоянии.

В суженном состоянии выступы 37 каждого сектора 24 проходят в соответствующие полости 39 до тех пор, пока они не коснутся или почти не коснутся промежуточной части 36с соседнего сектора 24. Более конкретно, в суженном состоянии выступы 37 вставлены в соответствующие полости 39 в соответствии с размером, равным, по меньшей мере, 80% от их длины.

В расширенном состоянии выступы 37 отведены из полостей 39 в соответствии с размером, равным, по меньшей мере, 80% от их длины.

Наличие выступов 37, полостей 39 и их взаимное расположение гарантируют то, что на опорной поверхности ʺSʺ, по меньшей мере, в расширенном состоянии могут быть идентифицированы окружные ряды сплошных частей 40, образованных выступами 37, чередующихся с полыми частями 41, образованными полостями 39. Сплошные части 40 и полые части 41, принадлежащие каждому окружному ряду, смещены в направлении вдоль окружности относительно сплошных частей 40 и соответственно полых частей 41 окружных рядов, соседних в аксиальном направлении.

Целесообразно то, чтобы разрывы непрерывности поверхности, вызываемые чередованием сплошных частей 40 и полых частей 41, не оказывали отрицательного воздействия на правильное выполнение формирования компонентов шины 2 во время сборки. В этой связи предпочтительно предусмотрено то, что, по меньшей мере, вблизи плоскости ʺEʺ формообразующего барабана 23, центральной в аксиальном направлении, еще более предпочтительно - на всех выступах 37 за исключением тех, которые расположены вблизи противоположных в аксиальном направлении, периферийных краев формообразующего барабана 23, каждый выступ 37 имел аксиальный размер, примерно в диапазоне между приблизительно 4 мм и приблизительно 15 мм, предпочтительно равный приблизительно 8 мм. Каждая полость 39 предпочтительно имеет аксиальный размер, равный аксиальному размеру выступов 37, выровненных относительно нее в направлении вдоль окружности.

Аксиальные размеры, которые превышают указанные значения, могут оказаться чрезмерно большими для обеспечения надлежащей опоры для каркасного рукавного элемента 12 и/или других компонентов шины 2 также с учетом нагрузок, передаваемых во время изготовления. Аксиальные размеры, которые меньше указанных значений, могут, в свою очередь, вызвать чрезмерное усложнение конструкции секторов 24, следствием чего является увеличение затрат на изготовление помимо возможного снижения прочности конструкции.

Также предпочтительно предусмотрено, чтобы полые части 41 в расширенном состоянии имели размер в направлении вдоль окружности, находящийся в диапазоне между приблизительно 30 мм и приблизительно 60 мм, предпочтительно равный приблизительно 40 мм.

На периферийных краях опорной поверхности ʺSʺ, противоположных в аксиальном направлении, вышеуказанные аксиальные размеры выступов 37 и полостей 39 могут оказаться неподходящими для обеспечения корректного технологического процесса.

В этой связи следует отметить, что вследствие кривизны, определяемой профилем поперечного сечения опорной поверхности ʺSʺ, поперечный размер сплошных частей 40 и полых частей 41 не равен аксиальному размеру соответствующих выступов 37 и полостей 39, которым они принадлежат. В частности, в формообразующих барабанах, предназначенных для получения шин для двухколесных транспортных средств, у которых степень кривизны сравнительно увеличена, поперечный размер сплошных частей 40 и полых частей 41 на противоположных в аксиальном направлении, периферийных краях может быть в несколько раз больше того, который имеется вблизи плоскости ʺEʺ, центральной в аксиальном направлении.

Следовательно, противоположные в аксиальном направлении, концевые части 12а каркасного рукавного элемента 12, расположенные у противоположных периферийных краев опорной поверхности ʺSʺ, могут оказаться недостаточно опертыми и способными слишком свободно перемещаться для соответствующего противодействия напряжениям.

Следовательно, предусмотрено то, что от, по меньшей мере, одного из выступов 37 проходит, по меньшей мере, одно опорное крыло 42, по существу расположенное на продолжении опорной поверхности ʺSʺ в соответствии с направлением опускания по отношению к, по меньшей мере, одной из его боковых стенок 38.

Более конкретно, предусмотрено множество опорных крыльев 42, проходящих от соответствующих выступов 37, принадлежащих, по меньшей мере, одному и тому же окружному ряду, близких к одному из противоположных в аксиальном направлении, периферийных краев опорной поверхности ʺSʺ.

В проиллюстрированном примере опорные крылья 42 составляют одно целое с выступами 37, принадлежащими первой соединительной части 36а каждого сектора 24.

Опорные крылья 42 по существу выполнены с возможностью «заполнения» соответствующих полых частей 41, которые в противном случае были бы ограничены полостями 39, образованными между выступами 37, смежными в аксиальном направлении, для обеспечения опорной базы для каркасного рукавного элемента 12, которая имеет достаточную протяженность для гарантирования надлежащей опоры для него.

В проиллюстрированном примере каждый сектор 24 имеет два опорных крыла 42, каждое из которых расположено вблизи одного из противоположных периферийных краев опорной поверхности ʺSʺ. Каждое опорное крыло 42 составляет одно целое с двумя соответствующими выступами 37, которые следуют друг за другом в аксиальном направлении, то есть двумя выступами, следующими непосредственно друг за другом в аксиальном направлении, при этом оно проходит по существу в виде перемычки от одного выступа к следующему.

В альтернативном варианте каждое из опорных крыльев 42 может составлять одно целое с одним выступом 37 и выступать по направлению к выступу 37, следующему в аксиальном направлении, то есть непосредственно последующему в аксиальном направлении, без соединения с ним. Более конкретно, опорные крылья 42 могут составлять одно целое с отдельными выступами 37, принадлежащими аксиально наружным окружным рядам, обозначенным F1, расположенным вдоль каждого из противоположных в аксиальном направлении, периферийных краев опорной поверхности ʺSʺ. В качестве дополнения или альтернативы опорные крылья 42 могут составлять одно целое с отдельными выступами 37, принадлежащими окружным рядам, обозначенным F2, смежным в аксиальном направлении с аксиально наружными окружными рядами F1.

Аксиальные размеры выступов 37 и полостей 39 на противоположных в аксиальном направлении, периферийных краях опорной поверхности ʺSʺ могут отличаться от тех, которые имеются в остальных, более внутренних в аксиальном направлении частях формообразующего барабана 23. Более конкретно, в проиллюстрированном примере наличие опорных крыльев 42 позволяет ограничить аксиальные размеры выступов 37, составляющих одно целое с ними. В частности, аксиальный размер выступов 37, составляющих одно целое с опорными крыльями 42, может, например, находиться в диапазоне между приблизительно 2 мм и приблизительно 4 мм.

Каждое опорное крыло 42 имеет первую сторону 42а и вторую сторону 42b, которые являются соответственно противоположными и необязательно параллельными друг другу. Первая сторона 42а совпадает с опорной поверхностью ʺSʺ. Вторая сторона 42b перекрывает один из выступов 37, принадлежащих соседнему сектору 24, и предпочтительно введена в контактное взаимодействие с возможностью скольжения вдоль него. Более конкретно, опорные крылья 42 перекрывают выступы 37, принадлежащие второй соединительной части 36b соседнего сектора 24, посредством соответствующей второй стороны 42b.

В проиллюстрированном примере в комбинации с каждым опорным крылом 42 предпочтительно предусмотрена, по меньшей мере, одна базовая стенка 43, которая проходит между выступами 37, следующими друг за другом в аксиальном направлении, с которыми само опорное крыло 42 образует одно целое. Базовая стенка 43 совместно с соответствующими выступами 37 и с опорным крылом 42 образует ограничивающее гнездо 44, в которое соответствующий выступ 37, принадлежащий соседнему сектору 24 и, более конкретно, его второй соединительной части 36b, вставляется с возможностью скольжения.

Ограничивающее гнездо 44 и выступ 37, вставленный в него с возможностью скольжения, соответственно выполнены с противоположными формами и предпочтительно являются комплементарными.

Толщина опорного крыла 42 определяется между первой стороной 42а и второй стороной 42b и имеет величину, предпочтительно находящуюся в диапазоне между приблизительно 0,5 мм и приблизительно 2,5 мм, определяемую перпендикулярно к опорной поверхности ʺSʺ. Если первая сторона 42а и вторая сторона 42b не параллельны, вышеуказанный размер относится к месту опорного крыла 42, имеющему минимальную толщину.

Для того чтобы каждое опорное крыло 42 могло перекрывать соответствующий выступ 37 при сохранении его первой стороны 42а по существу копланарной с опорной поверхностью ʺSʺ, между указанной опорной поверхностью ʺSʺ и выступом 37, вставляемым в ограничивающее гнездо 44, создается разность ʺKʺ высот, соответствующая толщине самогó опорного крыла.

При переходе от расширенного состояния к суженному состоянию секторы 24 одновременно поступательно перемещаются по направлению к геометрической оси Х-Х вращения формообразующего барабана 23, приближаясь друг к другу в соответствии с направлением по существу вдоль окружности. Для содействия подобному совместному перемещению без заклинивания вследствие механических помех предпочтительно предусмотрено то, что, по меньшей мере, каждый из выступов 37, введенных в ограничивающие гнезда 44, имеет радиально наружный продольный край 45 с продольным профилем, имеющим наклон по направлению к геометрической оси Х-Х вращения.

Формообразующий барабан 23 предпочтительно размещают на станции 13 придания формы до того, как соответствующий каркасный рукавный элемент 12, например, еще изготавливаемый на линии 10 сборки каркасов, достигнет самой станции придания формы.

Более конкретно, предпочтительно предусмотрено то, что формообразующий барабан 23 опирается консольно на станции 13 придания формы. Для этого, например, первый конец 25а центрального вала 25 формообразующего барабана 23 может удерживаться оправкой 46, размещенной коаксиально в первом фланцевом элементе 16а и несущей вышеуказанной привод 34 вращения, выполненный с возможностью соединения со штангой 30 с резьбой для приведения ее во вращение.

Следовательно, формообразующий барабан 23 может быть размещен в суженном состоянии посредством указанного привода 34 вращения, если он уже не находится в подобном состоянии при достижении станции 13 придания формы.

Каркасный рукавный элемент 12, поступающий с линии 10 сборки каркасов, посредством устройств 47 для загрузки каркасов переносят затем на станцию 13 придания формы для его последующего коаксиального размещения в радиальном направлении снаружи вокруг формообразующего барабана 23, размещенного в суженном состоянии.

Устройства 47 для загрузки каркасов могут содержать, например, манипулятор 48 для каркасов, предпочтительно воздействующий на наружную поверхность каркасного рукавного элемента 12. При радиальном поступательном перемещении (относительно формообразующего барабана 23) каркасный рукавный элемент 12 сначала вставляют - при выравнивании его оси относительно оси формообразующего барабана 23 - между фланцевыми элементами 16а, 16b, размещенными в положении загрузки/выгрузки на станции 13 придания формы (фиг.2). После этого каркасный рукавный элемент 12 размещают вокруг формообразующего барабана 23, предпочтительно вслед за аксиальным поступательным перемещением самогó формообразующего барабана 23. Более конкретно, при перемещении каретки 19 вдоль линейных направляющих 20 формообразующий барабан 23 коаксиально вставляется в каркасный рукавный элемент 12. Поступательное перемещение каретки 19 и формообразующего барабана 23 предпочтительно заканчивается при вводе второго конца 25b центрального вала 25 в контактное взаимодействие с задней бабкой 49, расположенной внутри второго фланцевого элемента 16b (пунктирная линия на фиг.2).

Для того чтобы аксиальное перемещение формообразующего барабана 23 относительно каркасного рукавного элемента 12 происходило без взаимных механических помех, предпочтительно предусмотрено то, что в суженном состоянии формообразующий барабан 23 имеет максимальный наружный диаметр, который меньше минимального внутреннего диаметра каркасного рукавного элемента 12, который, как правило, определяется в зоне бортов 6.

В конце аксиального перемещения каждый из кольцевых удерживающих конструктивных элементов 5, встроенных в бортах 6, размещается в аксиально внутреннем положении относительно окружной опоры 17а, 17b для контактного взаимодействия, предусмотренной на соответствующем первом и втором фланцевом элементе 16а, 16b.

При воздействии устройств 22 для обеспечения аксиального перемещения соответствующие опоры 17а, 17b для контактного взаимодействия, предусмотренные на фланцевых элементах 16а, 16b, перемещаются в положение, в котором они будут по существу выровнены в радиальном направлении относительно кольцевых удерживающих конструктивных элементов 6 внутри них.

Каждый из указанных фланцевых элементов 16а, 16b содержит расширяющие элементы (непоказанные), конфигурированные для обеспечения радиального расширения соответствующих периферийных уплотнительных колец 50а, 50b, образующих одно целое с окружными опорами 17а, 17b для контактного взаимодействия. После подобного радиального расширения каждое из периферийных уплотнительных колес 50а, 50b переводится в состояние оказания воздействия с усилием на один из кольцевых удерживающих конструктивных элементов 5. Таким образом, каркасный рукавный элемент 12 стабильно удерживается относительно фланцевых элементов 16а, 16b. После завершения ввода в контактное взаимодействие манипулятор 46 для каркасов может быть отсоединен от каркасного рукавного элемента 12 и перемещен от станции 13 придания формы.

Во время придания формы, когда каркасный рукавный элемент 12 начинает расширяться в радиальном направлении, радиальное расширение формообразующего барабана может быть обеспечено посредством вращения штанги 30 с резьбой под действием привода 34 вращения.

Следовательно, обеспечивается возможность соединения между каркасным рукавным элементом 12 и формообразующим барабаном 23. Подобное соединение происходит при вводе внутренней поверхности каркасного рукавного элемента 12 в контакт с опорной поверхностью ʺSʺ формообразующего барабана 23.

Для облегчения расширения каркасного рукавного элемента 12 может быть предусмотрено то, что на последних этапах приближения к состоянию максимального радиального расширения каркасного рукавного элемента 12 фланцевые элементы 16а, 16b будут вставлены в аксиальном направлении так, что они будут расположены в радиальном направлении внутри относительно секторов 24 формообразующего барабана 23, который почти достиг расширенного состояния.

После завершения соединения фланцевые элементы 16а, 16b выходят из контактного взаимодействия с каркасным рукавным элементом 12, оставляя его на формообразующем барабане 23.

Каркасный рукавный элемент 12 и формообразующий барабан 23, соединенные друг с другом, могут быть подвергнуты воздействию устройств 51 для наложения для формирования компонентов шины 2, изготавливаемых посредством наложения одного или более элементарных полуфабрикатов в радиальном направлении снаружи относительно опорной поверхности ʺSʺ.

Устройства 51 для наложения могут содержать, например, по меньшей мере, одно устройство 52 для формирования, по меньшей мере, одного слоя брекера в радиальном направлении снаружи относительно каркасного рукавного элемента 12, которому придана определенная форма. Подобное устройство 52 предпочтительно установлено на станции 53 наложения брекерных конструктивных элементов, которая удалена относительно указанной станции 13 придания формы.

Для обеспечения возможности переноса формообразующего барабана 23 к станции 53 наложения брекерных конструктивных элементов предусмотрено то, что формообразующий барабан 23, несущий каркасный рукавный элемент 12, опирается на оправку 46, функционирующую у первого конца 25а центрального вала 25, в то время когда задняя бабка 49 отсоединяется от второго конца 25b самогó центрального вала 25. При отводе первого фланцевого элемента 16а станцию 13 придания формы снова переводят в состояние загрузки/выгрузки, освобождая доступ для антропоморфной роботизированной руки 54 или другой пригодной приводной группы, которая, в свою очередь, обеспечивает ввод в контактное взаимодействие с формообразующим барабаном 23 на втором конце 25b центрального вала 25.

Роботизированная рука 54 переносит формообразующий барабан 23 со станции 13 придания формы к станции 53 наложения брекерных конструктивных элементов. Роботизированная рука 54 также обеспечивает соответствующее перемещение формообразующего барабана 23 перед устройством 52 для формирования слоя брекера, которое может содержать, например, распределитель 55, который подает, по меньшей мере, один элементарный полуфабрикат 56а, например, в виде обрезиненного корда или другого непрерывного удлиненного армирующего элемента, выполненного из текстильного или металлического материала. Распределитель 55 предпочтительно взаимодействует с роликом 57, предпочтительно неприводным, или другим соответствующим прикаточным элементом для наложения элементарного полуфабриката 56а на радиально наружную поверхность изготавливаемой шины 2. Ролик 57 воздействует с усилием на участок поверхности элементарного полуфабриката 56а, поджимая его к опорной поверхности ʺSʺ для обеспечения его наложения в соответствии со смежными в аксиальном направлении, окружными витками на каркасный рукавный элемент 12 или другой элемент, расположенный ниже в радиальном направлении. Например, слой 7а брекера (с углом 0 градусов) может быть получен таким образом посредством намотки элементарного полуфабриката в виде обрезиненного корда в соответствии с окружными витками, которые являются соседними в аксиальном направлении, вокруг опорной поверхности ʺSʺ при одновременном приведении формообразующего барабана 23 во вращение и его соответствующем перемещении роботизированной рукой 54.

Жесткость формообразующего барабана 23 гарантирует стабильное размещение отдельных окружных витков, образованных непосредственно на каркасном рукавном элементе 12, которому придана определенная форма, без нежелательных деформаций самогó рукавного элемента, возникающих вследствие напряжений, передаваемых на его наружной поверхности во время наложения. Липкость исходного эластомерного материала, который образует слой или слои 3 каркаса, предотвращает нежелательные самопроизвольные и/или неконтролируемые перемещения отдельных окружных витков, при этом отсутствует необходимость размещения для этого дополнительных промежуточных слоев между образуемым слоем 7а брекера и нижерасположенной поверхностью для наложения. Другими словами, облегчается точное размещение отдельных окружных витков слоя 7а брекера, образуемых непосредственно в соответствии с заданным конечным профилем каркасного рукавного элемента 12, которому придана определенная форма, даже тогда, когда такой профиль имеет выраженную кривизну в поперечном направлении, которая, например, как правило, имеется у шин, предназначенных для мотоциклов или других двухколесных транспортных средств.

В случае необходимости станция 53 наложения брекерных конструктивных элементов может содержать устройства 58 для формирования одного или более вспомогательных слоев 7b, подлежащих наложению на каркасный рукавный элемент 12, которому придана определенная форма, перед наложением или после наложения указанного, по меньшей мере, одного слоя 7а брекера. В частности, подобные вспомогательные слои 7b могут содержать параллельные текстильные или металлические корды, расположенные в соответствии с ориентацией, которая имеет наклон относительно направления протяженности каркасного рукавного элемента 12 вдоль окружности, предпочтительно в соответствии с ориентацией с перекрещиванием между вспомогательными слоями 7b, соседними друг с другом.

Посредством роботизированной руки 54 или посредством второй антропоморфной роботизированной руки или манипулятора другого типа формообразующий барабан 23 переносят затем со станции 53 наложения брекерных конструктивных элементов 53 к станции 59 наложения боковин, предпочтительно образующей часть линии завершения сборки невулканизированных шин, в которую встроена та же станция 53 наложения брекерных конструктивных элементов.

На станции 59 боковин может функционировать, например, устройство 60 для спиральной намотки, выполненное с конфигурацией, обеспечивающей возможность намотки, по меньшей мере, одного элементарного полуфабриката 56b в виде непрерывного удлиненного элемента, выполненного из эластомерного материала, в соответствии с соседними в аксиальном направлении и/или по меньшей мере частично наложенными друг на друга, окружными витками у противоположных в аксиальном направлении, боковых частей каркасного рукавного элемента 12 вблизи кольцевых удерживающих конструктивных элементов 5 при одновременном приведении во вращение и соответствующем перемещении формообразующего барабана 23, например, посредством той же самой роботизированной руки 54 для распределения окружных витков в соответствии с заданной схемой. Наложение элементарного полуфабриката 56b в виде непрерывного удлиненного элемента также и в данном случае происходит с помощью соответствующего второго прикаточного ролика 61, функционирующего аналогично ролику, описанному в связи с получением слоя 7а брекера. Установка 1 может также содержать устройства для формирования протекторного браслета (непроиллюстрированные), которые могут функционировать аналогично устройству 60 для спиральной намотки для образования протекторного браслета 8 вокруг брекерного конструктивного элемента 7 вплоть до зоны, близкой к боковинам 9.

Геометрические и размерные параметры выступов 37 и полостей 39, выполненных в формообразующем барабане 23, обеспечивают возможность создания надлежащей опоры для каркасного рукавного элемента 12 без подвергания последнего чрезмерному закручиванию или локализованным напряжениям, обусловленным усилием, действующим со стороны прикаточных роликов 57, 61. Действительно, в зоне каждой из полостей 39 каркасный рукавный элемент 12 опирается в виде «мостика» между двумя выступами 37, смежными в аксиальном направлении. В этой ситуации каркасный рукавный элемент 12 может вести себя подобно своего рода мостовидной балке, опирающейся между двумя опорами, соответственно противодействующей нажимному воздействию со стороны прикаточного ролика 57, 61, даже если подобное воздействие локализовано в зоне воздействия, измеряемой у опорной поверхности ʺSʺ в радиальной плоскости формообразующего барабана 23 и имеющей поперечный размер, который меньше поперечного размера полых частей 41. Данное обстоятельство может быть, например, проверено, когда нажимное воздействие ролика 57 сосредоточено на элементарном полуфабрикате 56а, 56b, имеющем размер, который меньше поперечного размера полых частей 41, как показано в качестве примера на фиг.9, или когда поперечный размер полых частей 41 превышает аксиальный размер второго прикаточного ролика 61, как показано в качестве примера на фиг.10.

Фиг.10 иллюстрирует наложение непрерывного удлиненного элемента для получения одной из боковин 9. Благодаря наличию опорных крыльев 42 опорная поверхность ʺSʺ может эффективно противодействовать нажимному воздействию со стороны второго прикаточного ролика 61 даже вблизи зон, близких к краям формообразующего барабана 23, противоположным в аксиальном направлении, где ориентация самóй опорной поверхности является по существу радиальной относительно геометрической оси Х-Х или в любом случае действительно наклонной относительно нее.

Малая толщина опорных крыльев 42, возможность которой частично обеспечивается за счет упрочнения конструкции, обусловленного наличием выступов 37 внутри соответствующих ограничивающих гнезд 44, позволяет уменьшить в приемлемых пределах разрывы непрерывности, образующиеся в переходных зонах между каждым опорным крылом 42 и соответствующим выступом 37, вставленным в ограничивающее гнездо 44, а также между самим выступом и промежуточной частью 36с соответствующего сектора 24. Таким образом, можно эффективно накладывать протекторный браслет 8 и/или боковины 9 вплоть до зоны, близкой к бортам 6, без существенного провисания каркасного рукавного элемента 12 под нажимным воздействием со стороны второго прикаточного ролика 61, которое при отсутствии опорных крыльев 42 обуславливало бы тенденцию к «опусканию» каркасного рукавного элемента во внутреннюю часть полостей 39, что создавало бы нерегулярные напряжения с разрывами, которые могли бы вызвать повреждения конструктивных компонентов шины во время изготовления и сделать выполнение спиральной намотки чрезвычайно трудным, если не невозможным.

Собранная невулканизированная шина 2 в завершение может быть снята с формообразующего барабана 23 для последующей вулканизации в вулканизационном устройстве 62.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2700599C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2746368C2 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2689748C2 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2684096C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2016 |

|

RU2730832C2 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ ШИН | 2015 |

|

RU2717781C2 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2017 |

|

RU2759787C2 |

| СПОСОБ КОНТРОЛЯ ФОРМИРОВАНИЯ БОРТОВ ШИН И СООТВЕТСТВУЮЩАЯ СТАНЦИЯ | 2017 |

|

RU2753716C2 |

| СПОСОБ УПРАВЛЕНИЯ НАЛОЖЕНИЕМ СЛОЯ ПОЛИМЕРНОГО ГЕРМЕТИЗИРУЮЩЕГО МАТЕРИАЛА НА ФОРМООБРАЗУЮЩИЙ БАРАБАН И СПОСОБ ИЗГОТОВЛЕНИЯ САМОЗАКЛЕИВАЮЩИХСЯ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2012 |

|

RU2605588C2 |

| УСТРОЙСТВО И СПОСОБ СБОРКИ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2015 |

|

RU2693161C2 |

Изобретение относится к расширяющему формообразующему барабану и способу сборки шин для колес транспортных средств. Формообразующий барабан содержит секторы, следующие друг за другом по окружности, которые выполнены с возможностью радиального перемещения между суженным состоянием и расширенным состоянием. Секторы перемещены в радиальном направлении от геометрической оси (Х-Х) для образования радиально наружной опорной поверхности. Каждый сектор имеет противоположные в направлении вдоль окружности соединительные части, каждая из которых содержит периферийные выступы, чередующиеся с периферийными полостями. Выступы каждого сектора введены с возможностью скольжения в соответствующие полости секторов, соседних в направлении вдоль окружности. От по меньшей мере одного из выступов проходит по меньшей мере одно опорное крыло, имеющее первую сторону и вторую сторону, которые являются соответственно противоположными. Также описан способ сборки шин, в котором используется вышеуказанный барабан. Изобретение обеспечивает значительное повышение качества изделия за счет оптимизации наложения отдельных компонентов шины для ее сборки. 2 н. и 40 з.п. ф-лы, 11 ил.

1. Расширяющийся тороидальный формообразующий барабан для сборки шин, содержащий:

секторы (24), следующие друг за другом по окружности и выполненные с возможностью радиального перемещения между суженным состоянием, в котором секторы (24) перемещены ближе к геометрической оси (Х-Х) вращения формообразующего барабана (23), и расширенным состоянием, в котором секторы (24) перемещены в радиальном направлении от указанной геометрической оси (Х-Х) для образования радиально наружной опорной поверхности (ʺSʺ),

при этом каждый сектор (24) имеет противоположные в направлении вдоль окружности соединительные части (36а, 36b), каждая из которых содержит периферийные выступы (37), чередующиеся с периферийными полостями (39),

причем выступы (37) каждого сектора (24) введены с возможностью скольжения в соответствующие полости (39) секторов, соседних в направлении вдоль окружности,

при этом от по меньшей мере одного из выступов (37) проходит по меньшей мере одно опорное крыло (42), имеющее первую сторону (42а) и вторую сторону (42b), которые являются соответственно противоположными, причем первая сторона (42а) совпадает с участком опорной поверхности (ʺSʺ), а вторая сторона (42b) по меньшей мере частично перекрывает один из выступов (37), принадлежащих соседнему сектору (24).

2. Барабан по п.1, в котором вторая сторона (42b) указанного по меньшей мере одного опорного крыла (42) введена с возможностью скольжения во взаимодействие с указанным одним из выступов (37), принадлежащих соседнему сектору (24).

3. Барабан по п.1 или 2, в котором в расширенном состоянии опорная поверхность (ʺSʺ) имеет окружные ряды сплошных частей (40), чередующихся с полыми частями (41).

4. Барабан по п.3, в котором сплошные части (40) и полые части (41) соответственно образованы выступами (37) и полостями (39).

5. Барабан по любому из предшествующих пунктов, в котором имеется множество опорных крыльев (42), удерживаемых соответствующими выступами (37), принадлежащими одному и тому же сектору (24).

6. Барабан по любому из предшествующих пунктов, в котором множество опорных крыльев (42) удерживается выступами (37), расположенными на краях каждого сектора (24), противоположных в аксиальном направлении.

7. Барабан по любому из предшествующих пунктов, в котором множество опорных крыльев (42) удерживается выступами (37), следующими за аксиально наружными выступами (37).

8. Барабан по любому из предшествующих пунктов, в котором каждое опорное крыло (42) составляет одно целое с двумя соответствующими выступами (37), которые следуют друг за другом в аксиальном направлении.

9. Барабан по любому из предшествующих пунктов, в котором каждый сектор (24) также имеет по меньшей мере одну базовую стенку (43), проходящую между двумя соответствующими выступами (37), которые следуют друг за другом в аксиальном направлении, для образования - вместе с последними и с опорным крылом (47) - ограничивающего гнезда (44), в которое с возможностью скольжения входит один из выступов (37), принадлежащих соседнему сектору (24).

10. Барабан по любому из предшествующих пунктов, в котором каждое опорное крыло (42) имеет толщину в диапазоне между 0,5 мм и 2,5 мм, измеряемую перпендикулярно опорной поверхности (ʺSʺ).

11. Барабан по любому из предшествующих пунктов, в котором выступы (37) и полости (39) имеют форму, удлиненную в направлении вдоль окружности.

12. Барабан по п.10 или 11, в котором каждая из полостей (39) ограничена в аксиальном направлении между боковыми стенками (38) двух выступов (37), следующих друг за другом в аксиальном направлении.

13. Барабан по п.12, в котором указанное по меньшей мере одно опорное крыло (42) проходит от соответствующего выступа (37) в соответствии с направлением, которое имеет наклон относительно по меньшей мере одной из боковых стенок (38) самогó выступа.

14. Барабан по п.12 или 13, в котором боковые стенки (38) проходят в соответствии с плоскостями, которые по существу перпендикулярны геометрической оси (Х-Х) вращения формообразующего барабана (23).

15. Барабан по любому из пп.12-14, в котором каждая из по меньшей мере некоторых из полостей (39) ограничена в аксиальном направлении между боковыми стенками (38) двух выступов (37), следующих друг за другом в аксиальном направлении.

16. Барабан по любому из предшествующих пунктов, в котором в каждом секторе (24) выступы (37), принадлежащие одной из соединительных частей (36а, 36b), смещены относительно выступов (37), принадлежащих другой соединительной части (36а, 36b).

17. Барабан по любому из предшествующих пунктов, в котором по меньшей мере некоторые из выступов (37) имеют по существу пластинчатую конструкцию и расположены в соответствии с поверхностями, параллельными направлению протяженности опорной поверхности (ʺSʺ) вдоль окружности.

18. Барабан по любому из предшествующих пунктов, в котором каждый из выступов (37), расположенных вдоль противоположных в аксиальном направлении периферийных краев опорной поверхности (ʺSʺ), имеет радиально наружный продольный край (45) с продольным профилем, имеющим наклон по направлению к геометрической оси (Х-Х) вращения.

19. Барабан по любому из предшествующих пунктов, в котором в суженном состоянии выступы (37) вставлены в полости (39) в соответствии с размером, равным по меньшей мере 80% от их длины.

20. Барабан по любому из предшествующих пунктов, в котором в расширенном состоянии выступы (37) отведены из полостей (39) в соответствии с размером, равным по меньшей мере 80% от их длины.

21. Барабан по любому из предшествующих пунктов, в котором, по меньшей мере, вблизи плоскости (ʺEʺ) формообразующего барабана (23), центральной в аксиальном направлении, каждый выступ (37) имеет аксиальный размер в диапазоне между 4 мм и 15 мм.

22. Барабан по любому из пп.3-21, в котором полые части (41) в расширенном состоянии имеют размер в направлении вдоль окружности, находящийся в диапазоне между 30 мм и 60 мм.

23. Барабан по любому из предшествующих пунктов, также содержащий устройства (35) для обеспечения радиального перемещения, предназначенные для одновременного перемещения секторов (24) между суженным состоянием и расширенным состоянием.

24. Барабан по п.23, в котором устройства (35) для обеспечения радиального перемещения содержат передаточные механизмы (27), выполненные с возможностью функционального ввода во взаимодействие с приводными устройствами (34) и выполненные с возможностью одновременного поступательного перемещения секторов (24) из суженного состояния в расширенное состояние.

25. Барабан по п.24, в котором передаточные механизмы содержат приводные рычаги (28), каждый из которых шарнирно присоединен к одному из секторов (24) и к по меньшей мере одному приводному кольцу (29), установленному с возможностью скольжения вдоль центрального вала (25).

26. Барабан по п.25, в котором приводное кольцо (29) функционально соединено со штангой (30) с резьбой, контактно взаимодействующей с центральным валом (25) с возможностью вращения.

27. Барабан по п.24 или 25, содержащие два приводных кольца (29), которые надеты на центральный вал (25) с возможностью скольжения в местах, противоположных в аксиальном направлении относительно секторов (24), и взаимодействуют со штангой (30) с резьбой в зонах соответствующих правой (30а) и левой (30b) резьб.

28. Барабан по любому из предшествующих пунктов, в котором секторы (24) удерживаются соответствующими направляющими элементами (26), которые являются телескопически выдвижными и проходят в радиальном направлении от центрального вала (25).

29. Барабан по любому из предшествующих пунктов, имеющий в расширенном состоянии степень кривизны в диапазоне между 0,15 и 0,45.

30. Способ сборки шин, включающий:

размещение расширяющегося тороидального формообразующего барабана (23) в расширенной конфигурации таким образом, чтобы он имел снаружи опорную поверхность (ʺSʺ), образованную множеством секторов (24), следующих друг за другом по окружности;

наложение по меньшей мере одного элементарного полуфабриката (56а, 56b) шины (2) вокруг формообразующего барабана (23) посредством поджима элементарного полуфабриката (56а, 56b) к опорной поверхности (ʺSʺ);

при этом каждый сектор (24) имеет периферийные выступы (37), чередующиеся с периферийными полостями (39);

причем от по меньшей мере одного из выступов (37) проходит по меньшей мере одно опорное крыло (42), имеющее первую сторону (42а) и вторую сторону (42b), которые являются соответственно противоположными, при этом первая сторона (42а) совпадает с участком опорной поверхности (ʺSʺ), а вторая сторона (42b) по меньшей мере частично перекрывает один из выступов (37), принадлежащих соседнему сектору (24).

31. Способ по п.30, включающий сборку каркасного рукавного элемента (12) и придание ему формы в соответствии с тороидальной конфигурацией.

32. Способ по п.31, включающий ввод расширяющегося тороидального формообразующего барабана (23) во взаимодействие с каркасным рукавным элементом (12), которому придана определенная форма, внутри него для обеспечения опоры для каркасного рукавного элемента (12) на опорной поверхности (ʺSʺ).

33. Способ по п.32, включающий наложение указанного по меньшей мере одного элементарного полуфабриката (56а, 56b) шины (2) вокруг каркасного рукавного элемента (12), которому придана определенная форма и который опирается на опорную поверхность (ʺSʺ) формообразующего барабана (23).

34. Способ по любому из пп.30-33, в котором опорная поверхность (ʺSʺ) имеет окружные ряды сплошных частей (40), чередующихся с полыми частями (41).

35. Способ по п.34, в котором полые части (41) из каждого окружного ряда смещены в направлении вдоль окружности относительно полых частей (41) из окружных рядов, соседних в аксиальном направлении.

36. Способ по любому из пп.31-35, в котором каркасный рукавный элемент (12) содержит по меньшей мере один слой (3) каркаса и два кольцевых удерживающих конструктивных элемента (5), введенных во взаимодействие с концами указанного по меньшей мере одного слоя (3) каркаса, противоположными в аксиальном направлении.

37. Способ по любому из пп.31-36, в котором каркасный рукавный элемент (12), введенный в контактное взаимодействие с формообразующим барабаном (23), имеет концевые клапаны (12а), противоположные в аксиальном направлении и выступающие консольно относительно опорной поверхности (ʺSʺ).

38. Способ по любому из пп.30-37, в котором элементарный полуфабрикат (56а, 56b) накладывают в соответствии со смежными в аксиальном направлении и/или по меньшей мере частично наложенными друг на друга окружными витками для формирования компонента шины (2).

39. Способ по любому из пп.30-38, в котором элементарный полуфабрикат (56а, 56b) поджимают к опорной поверхности (ʺSʺ) посредством локализованного нажимного воздействия на участок поверхности элементарного полуфабриката (56а, 56b).

40. Способ по п.39, в котором нажимное воздействие оказывают посредством поджима прикаточного ролика (57, 61) к элементарному полуфабрикату (56а, 56b) во время вращения формообразующего барабана (23) вокруг его геометрической оси (Х-Х) вращения.

41. Способ по п.39 или 40, в котором элементарный полуфабрикат (56а, 56b) поджимают посредством локализованного нажимного воздействия в зоне воздействия, имеющей поперечный размер, который меньше поперечного размера полых частей (41).

42. Способ по п.41, в котором поперечный размер зоны воздействия может быть измерен у опорной поверхности (ʺSʺ) в радиальной плоскости формообразующего барабана (23).

| US 8678059 B2, 25.03.2014 | |||

| US 20040050499 A1, 18.03.2004 | |||

| Устройство для корчевки пней | 1990 |

|

SU1724099A1 |

| CN 102126297 A, 20.07.2011 | |||

| US 20100116439 A1, 13.05.2010 | |||

| Устройство для резки полосового эластичного материала | 1978 |

|

SU753673A1 |

| СПОСОБ И УСТАНОВКА ДЛЯ СБОРКИ НЕВУЛКАНИЗОВАННЫХ ШИН ДЛЯ КОЛЕС ТРАНСПОРТНЫХ СРЕДСТВ | 2010 |

|

RU2554863C2 |