Область техники

Настоящее изобретение относится к системе контроля, предназначенной для контроля состояния полосы, движущейся по замкнутому маршруту в бумагоделательной машине, а также к бумагоделательной машине, содержащей эту систему.

Уровень техники

Как известно, в обычных бумагоделательных машинах используются ленты (обычно называемые полосами), движущиеся по маршрутам в виде замкнутых траекторий, при помощи которых создаваемый бумажный материал транспортируется и обрабатывается.

Каждая секция машины в общем имеет конкретный тип полосы.

Чтобы получить бумагу высокого качества, важно оценивать состояние в каждой секции, а также контролировать состояние транспортируемого на ней материала. Состояние полосы, что касается поглощения воды, переноса воды и проницаемости воды, влияет на качество листа бумаги на этапе прессования. Поэтому важно контролировать состояние полосы при изготовлении бумаги.

Как правило, состояние полос, движущихся по замкнутому маршруту в бумагоделательных машинах, контролируют при помощи измерительных устройств, выполненных с возможностью измерения параметров, указывающих состояние полосы, таких как влажность, проницаемость, наличие загрязнений и т.д.

Измерительные устройства обычно являются неподвижными или перемещаются вручную оператором, который, если необходимо, располагает их поблизости от полосы, либо непосредственно в контакте с полосой, чтобы выполнить необходимые измерения.

Часто необходимо выполнять сканирование в направлениях, поперечных направлению движения полосы по замкнутому маршруту, чтобы определить рабочее состояние полосы на всей ее ширине в целом. Однако ручное перемещение измерительного устройства не позволяет осуществлять эти измерения с обеспечением повторяемости и, самое главное, с гарантией безопасности оператора.

Сущность изобретения

Таким образом, задачей настоящего изобретения является создание системы контроля для контроля состояния полосы, движущейся по замкнутому маршруту в бумагоделательной машине, не имеющей указанных выше проблем, присущих известному уровню техники; в частности, задачей изобретения является создание системы контроля, предназначенной для контроля состояния полосы, движущейся по замкнутому маршруту в бумагоделательной машине, который позволяет устранить указанные выше проблемы простым и недорогим путем, как с точки зрения эксплуатации, так и в плане конструкции.

Согласно этим задачам, настоящее изобретение относится к системе контроля, предназначенной для контроля состояния полосы, движущейся по замкнутому маршруту в бумагоделательной машине, которая определена в п.1 формулы изобретения.

Следующей задачей изобретения является предложить бумагоделательную машину, в которой контроль состояния полосы можно выполнять простым путем и, в то же время, гарантировать безопасность участвующих в этом операторов.

Согласно этим аспектам, настоящее изобретение относится к бумагоделательной машине, определенной в п.12 формулы изобретения.

Краткое описание чертежей

Дополнительные отличительные особенности и преимущества настоящего изобретения станут очевидными при прочтении приведенного ниже описания его примерного не ограничивающего варианта, со ссылками на сопровождающие чертежи, при этом:

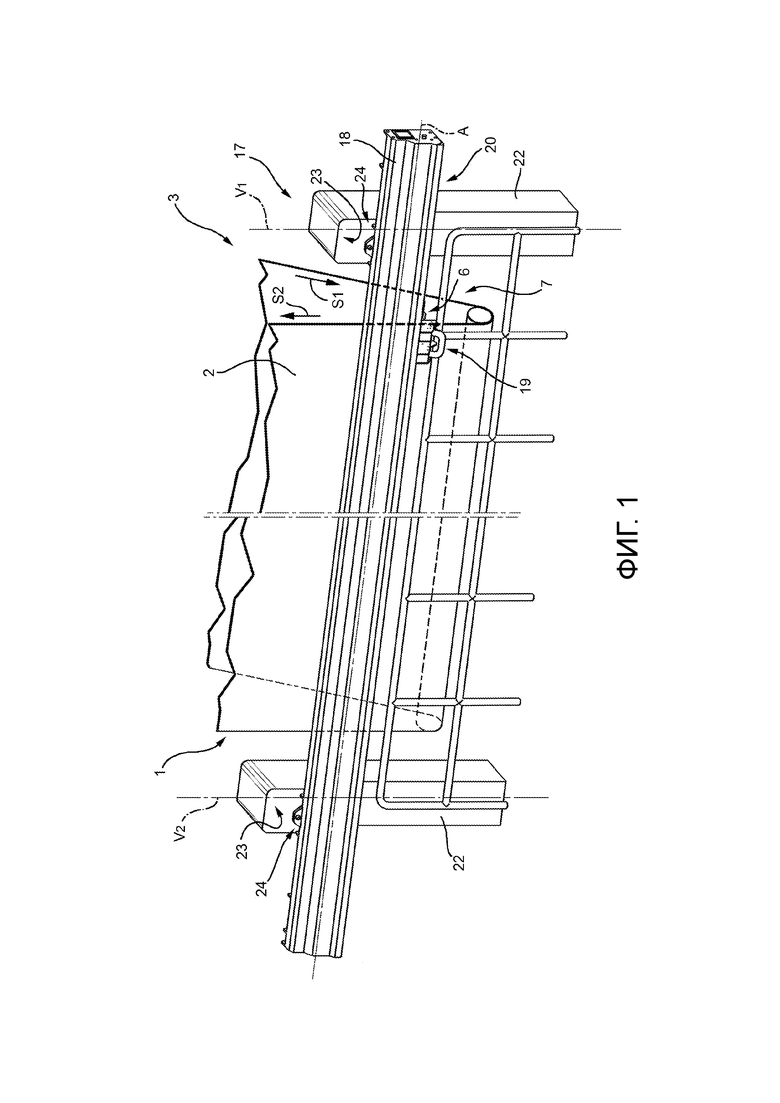

на Фиг.1 приведен общий вид системы контроля, предназначенной для контроля состояния полосы, соответствующей настоящему изобретению (некоторые части для ясности удалены);

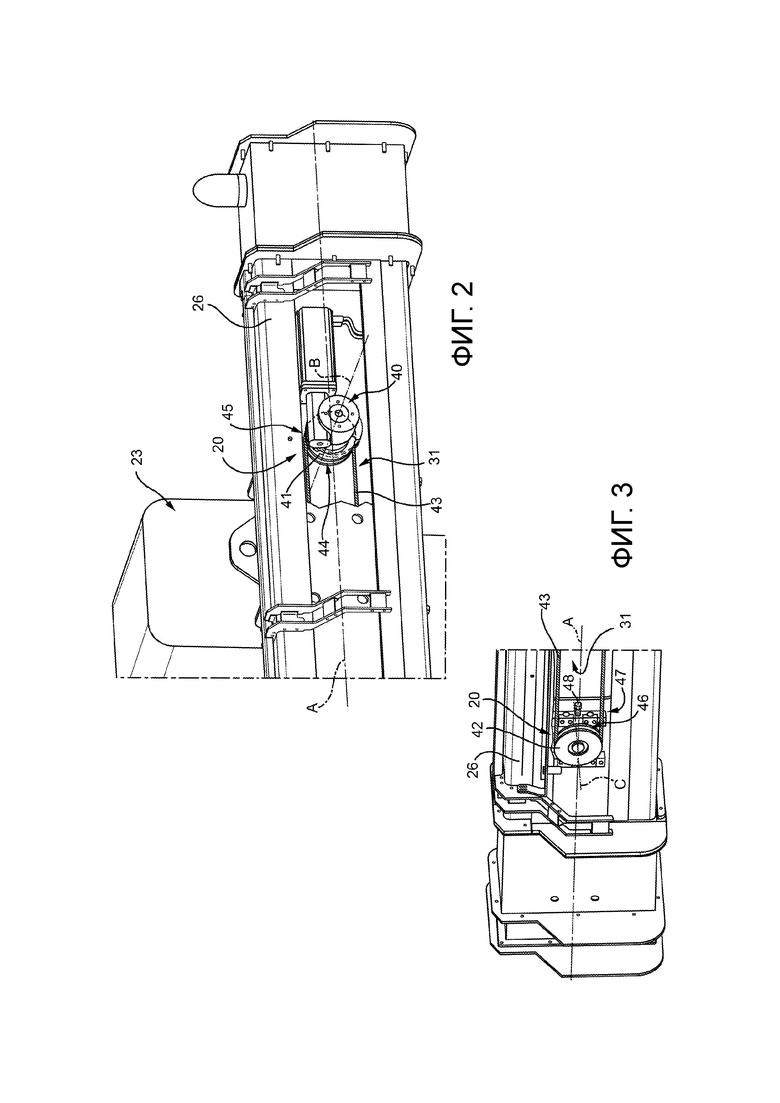

на Фиг.2 приведен общий вид первой области системы, изображенной на Фиг.1 (некоторые части показаны в разрезе, некоторые части для ясности удалены);

на Фиг.3 приведен общий вид второй области системы, изображенной на Фиг.1 (некоторые части показаны в разрезе, некоторые части для ясности удалены);

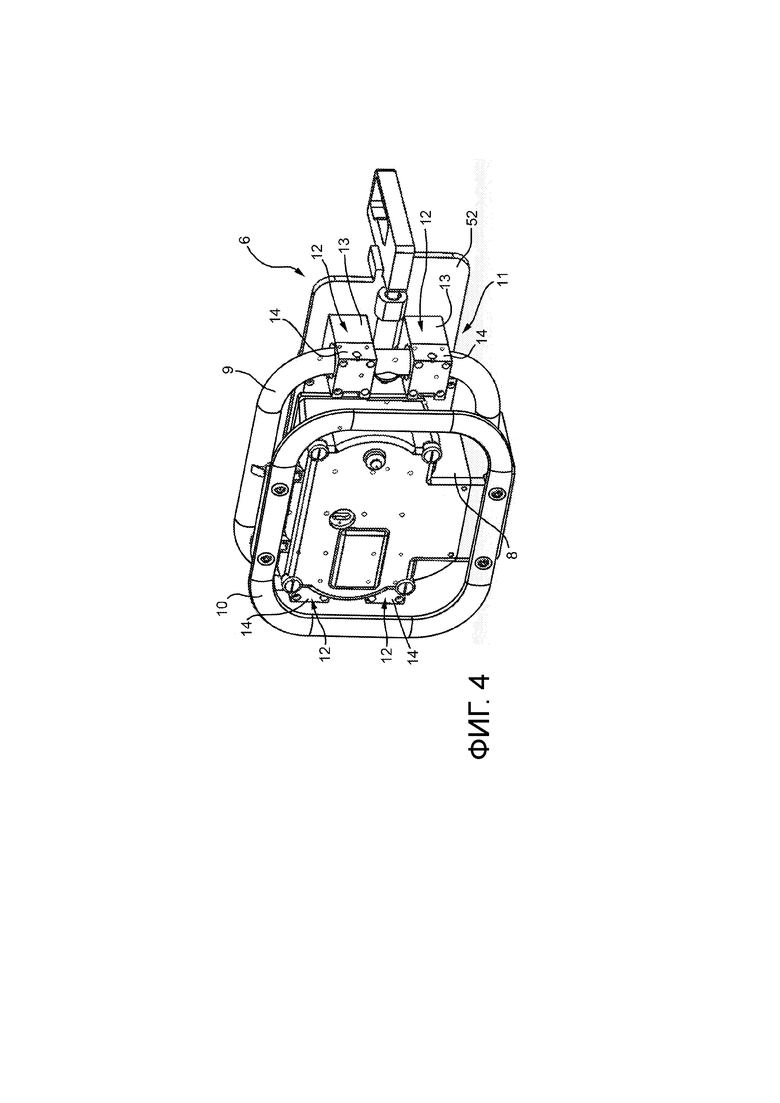

на Фиг.4 приведен общий вид третьей области системы, изображенной на Фиг.1 (некоторые части показаны в разрезе, некоторые части для ясности удалены);

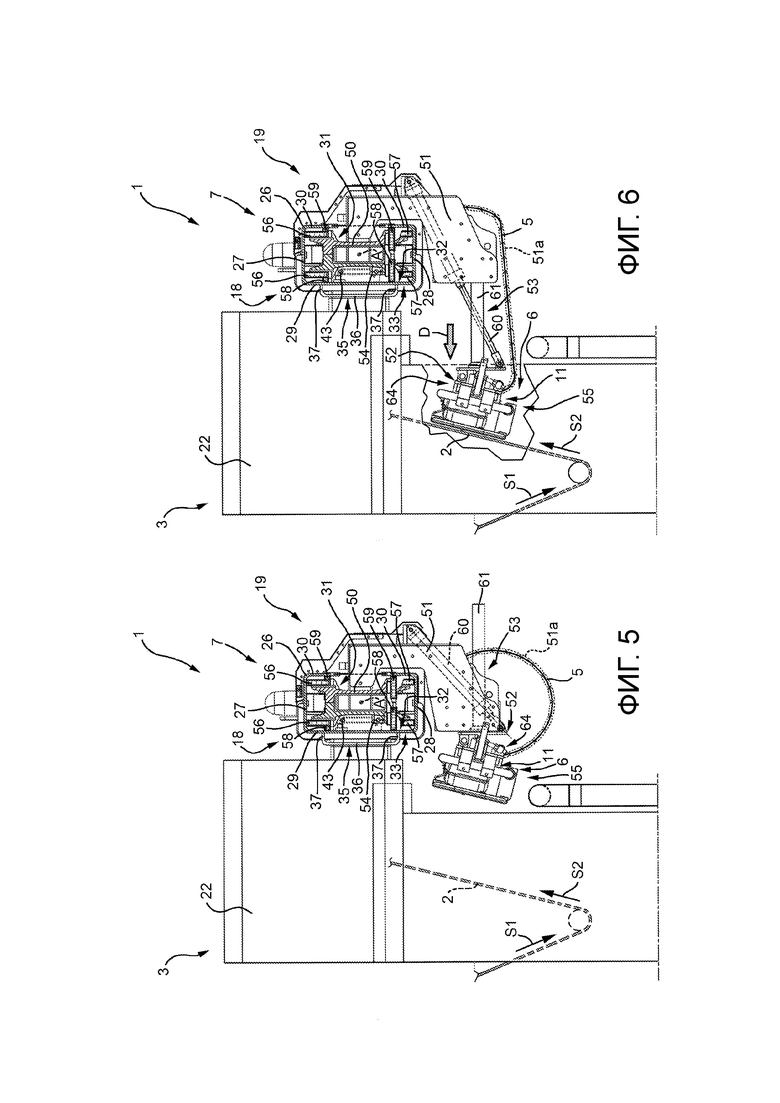

на Фиг.5 приведен вид сбоку системы, изображенной на Фиг.1, в первом рабочем состоянии (некоторые части показаны в разрезе, некоторые части для ясности удалены);

на Фиг.6 приведен вид сбоку системы, изображенной на Фиг.1, во втором рабочем состоянии (некоторые части показаны в разрезе, некоторые части для ясности удалены);

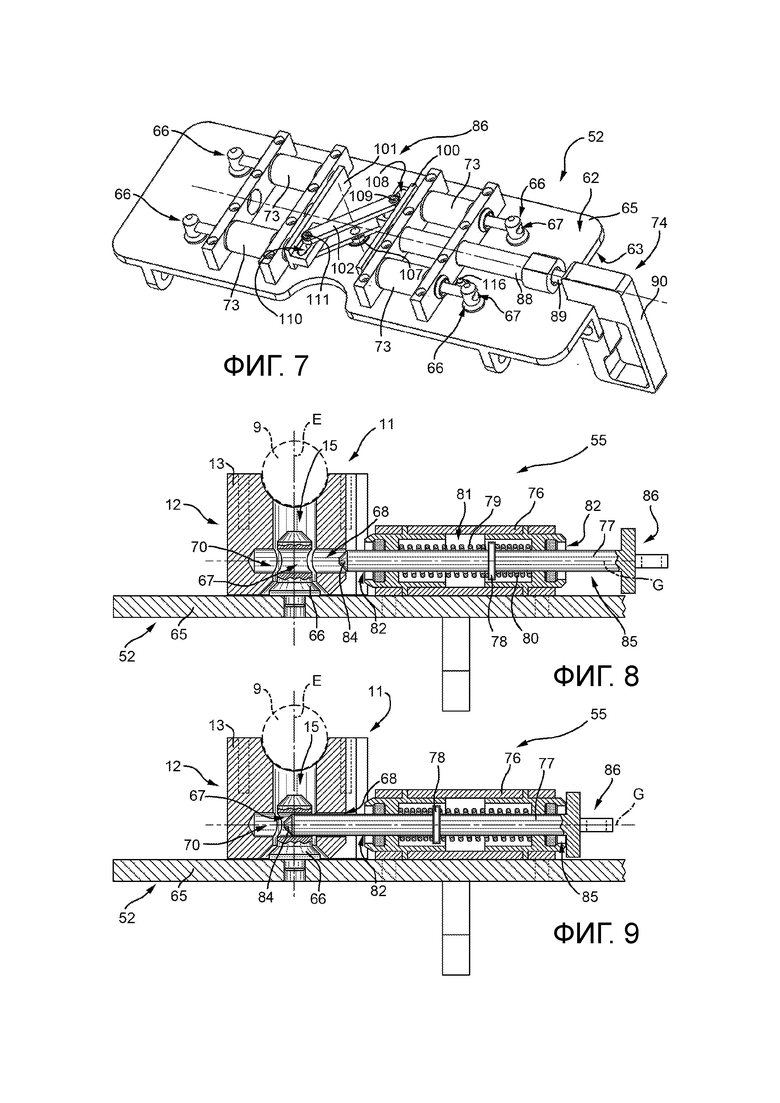

на Фиг.7 приведен общий вид четвертой области системы, изображенной на Фиг.1 (некоторые части для ясности удалены);

на Фиг.8 показана в разрезе пятая область системы, изображенной на Фиг.1, в первом рабочем состоянии (некоторые части для ясности удалены);

на Фиг.9 показана в разрезе пятая область системы, изображенная на Фиг.8, во втором рабочем состоянии (некоторые части для ясности удалены);

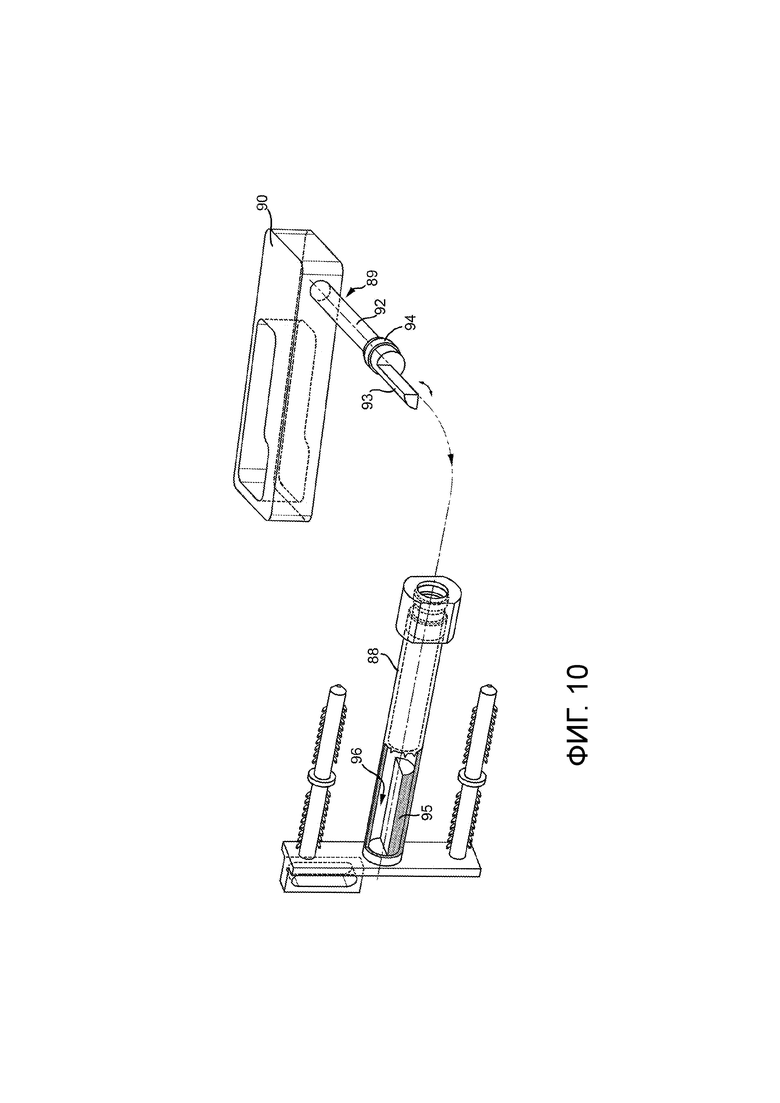

на Фиг.10 приведен общий вид с пространственным разделением деталей шестой области системы, изображенной на Фиг.1 (некоторые части показаны в разрезе, некоторые части для ясности удалены); и

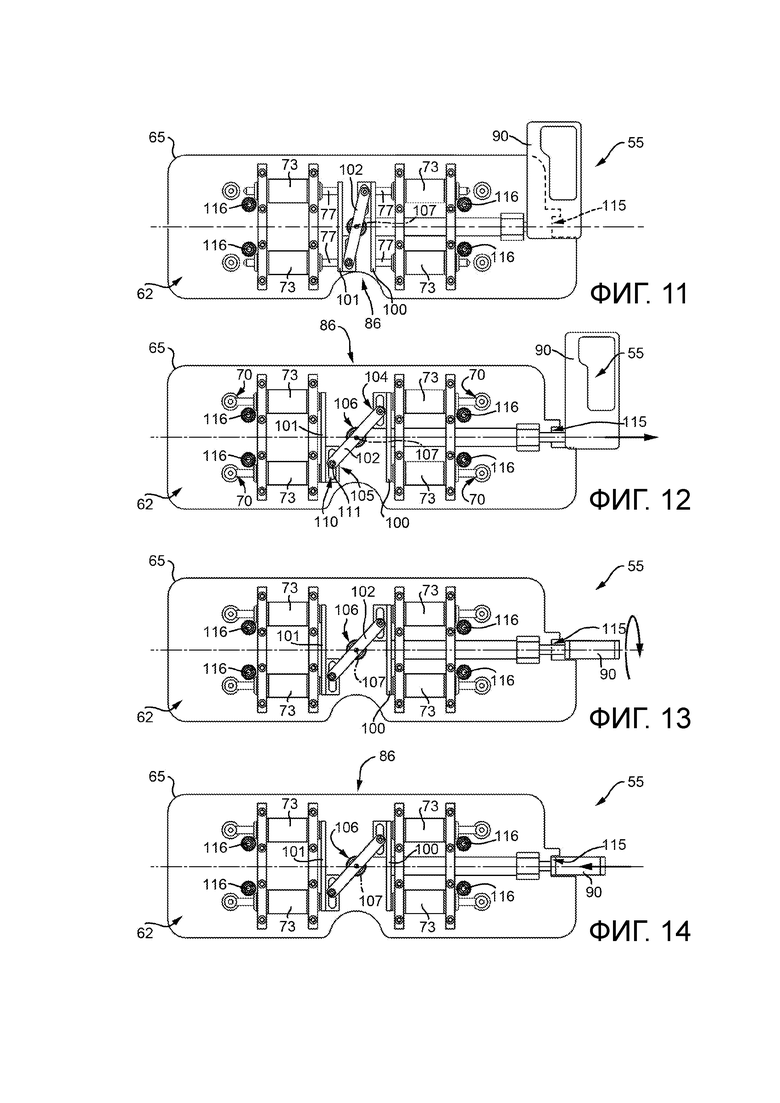

на Фиг.11-14 приведены виды сверху четвертой области, изображенной на Фиг.7, в четырех разных рабочих состояниях.

Подробное описание варианта реализации

На Фиг.1 ссылочной позицией 1 обозначена система контроля, предназначенная для контроля состояния полосы 2, движущейся по замкнутому маршруту в бумагоделательной машине 3, согласно настоящему изобретению.

На Фиг.1 изображена только часть бумагоделательной машины 3, содержащей полосу 2 и возвратный ролик 4, вокруг которого по замкнутому маршруту движется полоса 2. Полоса 2 движется в первом направлении S1 движения по замкнутому маршруту до возвратного ролика 4 и во втором направлении S2 движения по замкнутому маршруту позади по ходу от возвратного ролика 4.

В не ограничивающем примере, который здесь описан и проиллюстрирован, часть бумагоделательной машины 3, изображенная на Фиг.1, относится к секции прессования, и часть бумагоделательной машины 3, изображенная на Фиг.1, находится в положении выше по ходу от одного из прессов участка прессования. Понятно, что система 1, соответствующая настоящему изобретению, может также быть установлена на участках сушки и/или участках формования бумагоделательной машины 3.

Система 1 содержит измерительное устройство 6, выполненное с возможностью измерения по меньшей мере одного параметра, характеризующего состояние полосы 2, и узел 7 перемещения, выполненный с возможностью перемещать измерительное устройство 6 относительно полосы 2.

В не ограничивающем примере, который здесь описан и проиллюстрирован, измерительное устройство 6 снабжено первым измерителем (не изображен), выполненным с возможностью измерять влажность полосы 2, вторым измерителем (не изображен), выполненным с возможностью измерять проницаемость полосы 2, и третьим измерителем, выполненным с возможностью измерять температуру полосы 2. В частности, первый измеритель содержит по меньшей мере один микроволновый датчик, в то время как второй измеритель содержит по меньшей мере одну форсунку для подачи воды и одно устройство для измерения расхода, связанное с форсункой. Измерительное устройство 6 также содержит блок управления (не изображен), соединенный с измерителями для обработки поступающих от них сигналов.

В предпочтительном случае измерительное устройство 6 снабжается водой при помощи магистрали 5 подачи воды (видна на Фиг.5 и 6) и снабжено аккумуляторным источник питания. В одной модификации оно соединено с электрической сетью при помощи кабеля.

В другой модификации (не изображено) блок управления находится в удаленном месте, и обмен информацией между блоком управления и измерителями измерительного устройства 6 происходит по кабелю или посредством систем беспроводной связи.

Понятно, что измерительное устройство 6 может измерять и другие параметры, характеризующие состояние полосы 2.

Со ссылкой на Фиг.4, измерительное устройство 6 содержит корпус 8, внутрь которого помещены первый, второй и третий измерители, а также блок управления, рукоятку 9, за которую может взяться оператор для перемещения измерительного устройства 6 вручную, периметрическую раму 10, расположенную вокруг корпуса 8, и связующий элемент 11.

В не ограничивающем примере, который здесь описан и проиллюстрирован, связующий элемент 11 образован четырьмя блоками 12, прикрепленными к рукоятке 9.

В частности, блоки 12 связующего элемента образованы первым захватом и вторым захватом 14, между которыми зажата рукоятка 9. Как можно будет во всех подробностях увидеть далее, первый захват 13 каждого блока 12 связующего элемента снабжен углублением 15 (видно на Фиг.8 и 9).

Со ссылкой на Фиг.1, узел 7 перемещения содержит опорную раму 17, направляющую 18, опорой которой служит опорная рама 17, каретку 19, выполненную с возможностью перемещения вдоль направляющей 18, и устройство 20 перемещения, выполненное с возможностью перемещать каретку 19 вдоль направляющей 18.

Опорная рама 17 содержит две по существу идентичных стойки 22, которые в предпочтительном случае установлены параллельно на полу или на подходящем опорном основании с боковых сторон от полосы 2. В предпочтительном случае стойки 22 проходят вдоль соответствующих вертикальных осей V1 и V2.

Стойки 22 в предпочтительном случае имеют форму параллелепипеда и, соответственно, имеют соединительную поверхность 23, выполненную с возможностью ее соединения с направляющей 18 при помощи соответствующих соединительных средств 24.

В предпочтительном случае, соединительные средства 24 содержат винтовые соединительные системы, которые не видны на сопровождающих чертежах.

В модификации, которая не изображена, стойки выполнены, например, такой формы, чтобы создать установочное место, позволяющее установить направляющую 18 и обеспечить для нее опору.

Стойки 22 в предпочтительном случае являются полыми, чтобы сделать возможной установку внутри них частей системы 1, если это необходимо.

В модификации, которая не изображена, опорная рама 17 является частью основной рамы, как правило, используемой также и в качестве опоры для других элементов бумагоделательной машины 3.

Направляющая 18 проходит вдоль оси А, перпендикулярной осям V1 и V2 стоек 22, и, таким образом, проходит горизонтально.

Другим словами, направляющая 18 и стойки 22 образуют мостовую конструкцию.

В не ограничивающем примере, который здесь описан и проиллюстрирован, направляющая 18 расположена спереди полосы 2, по существу скользящей в почти вертикальном направлении S2.

Понятно, что конструкция, образуемая стойками 22 и направляющей 18, может иметь такую форму и может быть расположена таким образом, чтобы полоса 2 находилась ниже направляющей 18 или даже выше направляющей 18.

Со ссылкой на Фиг.5, направляющая 18 содержит направляющий элемент 26, который проходит вдоль оси А и имеет, по существу, С-образное сечение в плоскости, перпендикулярной оси А.

В частности, направляющий элемент 26 содержит верхнюю стенку 27, нижнюю стенку 28, параллельную верхней стенке 27, боковую стенку 29, соединенную с верхней стенкой 27 и с нижней стенкой 28 и перпендикулярную обеим, и две боковых дополнительных части 30, которые выступают под прямым углом от верхней стенки 27 и нижней стенки 28, соответственно.

В предпочтительном случае, направляющий элемент 26 изготовлен как единое целое.

Направляющий элемент 26, выполненный такой формы, создает установочное место 31, проходящее в продольном направлении, которое ограничено верхней стенкой 27, нижней стенкой 28, боковой стекой 29 и двумя боковыми дополнительными частями 30.

Боковая стенка 29 имеет внутреннюю поверхность 32, которая обращена к установочному месту 31, и внешнюю поверхность 33, которая соединена с соединительными поверхностями 23 стоек 22. В частности, участок внешней поверхности 33, находящийся между стойками 22, соединен с элементом 35 жесткости, который выполнен с возможностью увеличения жесткости направляющего элемента 26.

В частности, элемент 35 жесткости проходит параллельно продольной оси А и имеет по существу U-образное сечение в плоскости, перпендикулярной оси А.

Так, элемент 35 жесткости содержит продольную стенку 36 и множество продольных дополнительных частей 37, которые выступают от продольной стенки 36 и соединены с внешней поверхностью 33 боковой стенки 29. Соединение продольных дополнительных частей 37 и боковой стенки 29 в предпочтительном случае обеспечивают при помощи сварки.

Со ссылкой на Фиг.2 и 3, устройство 20 перемещения представляет собой тросовое устройство перемещения, содержащее перемещающий элемент 40, расположенный в установочном месте 31 поблизости от стойки 22, перемещающий шкив 41, возвратный шкив 42, расположенный в установочном месте 31 поблизости от другой стойки 22, и тяговый трос 43.

Перемещающий шкив 41 выполнен с возможностью вращения вокруг оси В вращения, перпендикулярной оси А, и приводится в движение при помощи перемещающего элемента 40, соединенного с перемещающим шкивом 41 через средства передачи (не изображены). Перемещающий шкив 41 имеет по существу круглый внешний край 45, который снабжен установочным местом 44, выполненным с возможностью установки тягового троса 43.

Перемещающий элемент 40 в предпочтительном случае представляет собой шаговый двигатель и связан с системой определения положения каретки 19 на направляющей 18.

Возвратный шкив 42 выполнен с возможностью вращения вокруг оси С, имеет установочное место 46, выполненное с возможностью установки тягового троса 43, и свободно вращается в результате тянущего действия со стороны тягового троса 43.

Возвратный шкив 42 в предпочтительном случае соединен с натяжителем 47, выполненным с возможностью регулирования положения этого шкива 42 на оси А. В частности, осевое регулирование происходит за счет винтового хода резьбового штыря 48.

Тяговый трос 43 предпочтительно является стальным. Перемещающий шкив 41 и возвратный шкив 42 в предпочтительном случае покрыты каучуком.

Со ссылкой на Фиг.5 и 6, каретка 19 содержит основное тело 50, опорный кронштейн 51, связующий элемент 52, выполненный с возможностью его соединения со связующим элементом 11 измерительного устройства 6, смещающие средства 53, выполненные с возможностью смещения связующего элемента 52, и захватный элемент 54, обеспечивающий подвешивание каретки 19 на тяговом тросе 43.

Каретка 19 также содержит устройство 55 блокирования, выполненное с возможностью прикреплять связующий элемент 11 к связующему элементу 52 в избирательном режиме.

В модификации, которая не изображена, устройство блокирования входит в состав измерительного устройства, а не каретки.

В не ограничивающем примере, который здесь описан и проиллюстрирован, каретка 19 также снабжена шарнирно-звеньевым каналом 51а, соединенным с одной стороной опорного кронштейна 51 и выполненным с возможностью помещения в него линии 5 подачи воды, входящей в состав измерительного устройства 6, и любых других служебных кабелей.

Основное тело 50 установлено в установочном месте 31 и скользит внутри него вдоль оси А, благодаря наличию множества первых колес 56, расположенных в предпочтительном случае вертикально и с возможностью вращения опирающихся на верхнюю стенку 27 направляющего элемента 26, множества вторых колес 57, расположенных в предпочтительном случае вертикально и с возможностью вращения опирающихся на нижнюю стенку 28 направляющего элемента 26, множества третьих колес 58, расположенных в предпочтительном случае горизонтально и с возможностью вращения опирающихся на боковую стенку 29 направляющего элемента 26, и множества четвертых колес 59, расположенных в предпочтительном случае горизонтально и с возможностью вращения опирающихся на дополнительные части 30 направляющего элемента 26.

В не ограничивающем примере, который здесь описан и проиллюстрирован, основное тело 50 снабжено четырьмя первыми колесами 56, четырьмя вторыми колесами 57, четырьмя третьими колесами 58 и четырьмя четвертыми колесами 59. Наличие колес 56, 57, 58 и 59 стабилизирует скольжение каретки 19 вдоль направляющей 18.

Захватный элемент 54 в предпочтительном случае соединен с поверхностью основного тела 50, расположенной перед внутренней поверхностью 32 боковой стенки 29 направляющего элемента 26. В предпочтительном случае захватный элемент 54 связан с зажимающим элементом (не виден на сопровождающих чертежах), выполненным с возможностью зажимания тягового троса 43, если это требуется.

В предпочтительном случае, основное тело соединено с двумя защитными экранами (не видны на сопровождающих чертежах), выполненными с возможностью защищать установочное место 31 от возникающих при обработке остатков, загрязнений, пыли и т.д. Таким образом, зона, в которой движется по замкнутому маршруту тяговый трос 43, поддерживается в чистоте. Помимо этого, защитные экраны по существу закрывают установочное место 31, делая возможным управляемое повышение давления в установочном месте 31 в случае, если это считается необходимым.

Подробнее, защитные экраны образованы тонкими металлическими листами, один конец каждого из которых соединен с вращающимся валом, закрепленным на конце направляющей 18, и один конец соединен с кареткой. Перемещение каретки вызывает разворачивание одного экрана и сворачивание другого экрана, что гарантирует защиту установочного места 31 на всей его длине.

Опорный кронштейн 51 соединен с основным телом 50 и выполнен такой формы, чтобы создать центральное установочное место и два боковых установочных места (не видны четко на сопровождающих чертежах), выполненные с возможностью установки в них смещающих средств 53 для связующего элемента 52.

В частности, смещающие средства 53 содержат исполнительный механизм 60, предпочтительно пневматический, соединенный со связующим элементом 52 и установленный внутри центрального установочного места опорного кронштейна, и два опорных стержня 61 (только один виден на сопровождающих чертежах), соединенных со связующим элементом 52, установленных в боковых установочных местах опорного кронштейна 51 и с возможностью скольжения направляемых роликами опорного кронштейна (не изображены на сопровождающих чертежах).

При использовании задействование исполнительного механизма 60 вызывает смещение связующего элемента 52 в направлении D скольжения опорных стержней 61 (Фиг.6).

В не ограничивающем примере, который здесь описан и проиллюстрирован, направление D скольжения опорных стержней 61 по существу перпендикулярно оси А.

Другими словами, работа исполнительного механизма 60 вызывает смещение связующего элемента 52, и, как следствие, соединенного с ним измерительного устройства 6, в направлении D, перпендикулярном оси А.

Смещение связующего элемента 52 вызывает, при использовании, смещение измерительного устройства 6, и его регулируют таким образом, чтобы измерительное устройство 6 находилось на таком расстоянии от полосы 2, которое необходимо для выполнения операций измерения. В не ограничивающем примере, который здесь описан и проиллюстрирован, при использовании измерительное устройство 6 находится по существу в контакте с полосой 2, как изображено на Фиг.6.

Со ссылкой на Фиг.7, связующий элемент 52 содержит пластину 65, которая имеет соединительную поверхность 62 и опорную поверхность 63, соединенную посредством соединительных средств 64 (Фиг.5, 6) с исполнительным механизмом 60 и опорными стержнями 61, а также множество выступов 66, которые выступают от соединительной поверхности 63 и выполнены такой формы, чтобы обеспечить соединение за счет геометрии с углублениями 15 связующего элемента 11 измерительного устройства 6, как, кроме того, изображено на Фиг.8 и 9.

Соединительные средства 64 в предпочтительном случае содержат устройство углового регулирования (не видно четко на сопровождающих чертежах), выполненное с возможностью регулирования углового положения пластины 65 относительно направления D скольжения опорных стержней 61.

Выступы 66 расположены на соединительной поверхности 63, по существу, в вершинах четырехугольника.

В модификации, которая не изображена, связующий элемент 52 снабжен углублениями, а связующий элемент 11 снабжен выступами, выполненными с возможностью соединения за счет геометрии с углублениями связующего элемента 52.

Со ссылкой на Фиг.8 и 9, связующий элемент 11 и связующий элемент 52 выполнены с возможностью соединения друг с другом за счет геометрии. Соединение за счет геометрии ускоряет операции установки измерительного устройства 6 на каретке 19.

В не ограничивающем примере, который здесь описан и проиллюстрирован, выступы 66 образованы по существу цилиндрическими штырями, а углубления 15 образованы отверстиями, имеющими по существу форму цилиндра в сечении, которые проходят вдоль оси Е.

Выступы 66 снабжены сквозным отверстием 67. Углубления 15 снабжены боковым отверстием 68, в предпочтительном случае имеющим форму цилиндра в сечении и проходящим в направлении, перпендикулярном оси Е.

При соединении за счет геометрии углублений 15 и выступов 66 возникает отверстие 70 блокирования, образующееся при совмещении бокового отверстия 68 и сквозного отверстия 67, которое может работать вместе с устройством 55 блокирования.

Со ссылкой на Фиг.7, устройство 55 блокирования содержит множество блокирующих элементов 73 и исполнительный механизм 74, выполненный с возможностью одновременно переводить блокирующие элементы 73 из положения разблокирования, при котором связующий элемент 11 не прикреплен к связующему элементу 52, в положение блокирования, при котором связующий элемент 11 прикреплен к связующему элементу 52, и обратно.

Блокирующих элементов 73 в предпочтительном случае имеется четыре, и каждый из них выполнен с возможностью, при использовании, работать вместе с соответствующим отверстием 70 блокирования, образующимся при совмещении бокового отверстия 68 и сквозного отверстия 67.

Со ссылкой на Фиг.8 и 9, каждый блокирующий элемент 73 содержит цилиндр 76, шток 77, установленный отчасти в цилиндре 76 и перемещающийся в нем, стопорное кольцо 78, соединенное со штоком 77, первую пружину 79 и вторую пружину 80.

Цилиндр 76 образован полым основным телом, проходящим вдоль продольной оси G, которое создает установочное место 81, внутрь которого отчасти помещен шток 77. Цилиндр 76 снабжен двумя отверстиями 82, созданными на противоположных стенках оснований и по существу выровненными по оси G, в которые при использовании проходит шток 77.

Опорой каждому из цилиндров 76 служит пластина 65, и каждый из них расположен поблизости от соответствующего выступа 66, по существу, внутри четырехугольника, заданного этими выступами 66.

Первая пружина 79 расположена вокруг штока 77 внутри установочного места 81 между стопорным кольцом 78 и стенкой основания цилиндра 76, расположенной поблизости от соответствующего выступа 66, в то время как вторая пружина 80 расположена вокруг штока 77 внутри установочного места 81 между стопорным кольцом 78 и стенкой основания цилиндра 76, дальней относительно соответствующего выступа 66.

Шток 77 имеет первый по существу заостренный конец 84 и второй конец 85, соединенный с исполнительным механизмом 74 при помощи системы 86 передачи, которая более подробно будет описана ниже.

При использовании цилиндр 77 приводится в действие исполнительным механизмом 74 для работы в избирательном режиме вместе с соответствующим отверстием 70 блокирования.

В частности, в положении разблокирования, изображенном на Фиг.8, первый конец 84 отчасти вошел в отверстие 70 блокирования; а именно, первый конец 84 отчасти вошел только в боковое отверстие 68. Фактически, в положении разблокирования шток 77 перемещен немного вперед, внутрь отверстия 70 блокирования. Это обстоятельство не мешает соединению за счет геометрии углублений 15 и выступов 66, так как конец 84 обеспечивает блокирование с быстрым освобождением.

Фактически, при использовании, когда блок 12 перемещается в направлении выступа 66, шток 77 отводится назад этим блоком 12 из-за заостренной формы первого конца 84. Вместе с тем, пружина 80 продвигает конец 84 до тех пор, пока он не войдет в отверстие 80 блокирования.

Аналогичным образом, благодаря наличию первого конца 84 у штока 77, не возникает препятствий при выходе блока 12 и выступа 66 из скрепления. Фактически, во время выхода из скрепления шток 77 перемещается обратно блоком 12 из-за сочетания заостренной формы первого конца 84 и подходящей формы блока 12.

Это соединение с быстрым освобождением облегчает установку измерительного устройства на каретке 19 и гарантирует, что последующие операции блокирования будут происходить корректно и без промедлений.

В положении блокирования, изображенном на Фиг.9, шток 77 полностью вошел в отверстие 70 блокирования, а именно, вошел как в боковое отверстие 68, так и в сквозное отверстие 67. Таким образом, предотвращается выход блока 12 и выступа 66 из скрепления.

Переход из положения блокирования в положение разблокирования также облегчен наличием пружины 79, которая толкает шток 77 с его выходом из отверстия 70 блокирования, как только толкающее действие со стороны исполнительного механизма 74 исчезает.

Как уже упомянуто, исполнительный механизм 74 выполнен с возможностью одновременно приводить в действие штоки 77 всех блокирующих элементов 73, благодаря системе 86 передачи.

Со ссылкой на Фиг.7, исполнительный механизм 74 содержит цилиндр 88, внутри которого установлен вал 89, соединенный с рукояткой 90 и выполненный с возможностью поворачиваться внутри этого цилиндра 88 на максимальный угол 90°. Цилиндр 88 прикреплен к системе 86 передачи.

Как будет более подробно описано ниже, когда оператор тянет рукоятку 90 на себя, это приводит в действие систему 86 передачи, которая переводит блокирующие элементы 73 из положения разблокирования в положение блокирования, при этом последующий поворот рукоятки 90 вызывает блокирование блокирующих элементов 73 в положении блокирования.

Со ссылкой на Фиг.10, вал 89 снабжен первой цилиндрической частью 92 и второй частью 93, имеющей поперечное сечение в виде четверти круга. Между первой цилиндрической частью 92 и второй частью 93 создано стопорное кольцо 94.

Цилиндр 88 является полым и внутри снабжен полуцилиндрической неподвижной вставкой 95, создающей установочное место 96, также полуцилиндрическое. При использовании вал 89 вставлен внутрь цилиндра 88 таким образом, что вторая часть 93 установлена на полуцилиндрическом установочном месте 96. Таким образом, вал 89 может поворачиваться, максимум, на 90°. В предпочтительном случае вал 890 может скользить внутри цилиндра 88. Скольжение вала 89 внутри цилиндра 88 ограничено наличием пружины (не изображена), расположенной вокруг первой цилиндрической части 92 вала внутри цилиндра 89. Помимо этого, пружина облегчает возвратное перемещение вала 88 внутри цилиндра 89 после того, как оператор прекратил тянуть на себя рукоятку 90.

Со ссылкой на Фиг.11-14, система 86 передачи содержит основную пластину 100, к которой прикреплены цилиндр 88 и штоки 77 двух блокирующих элементов 73, дополнительную пластину 101, к которой прикреплены штоки 77 двух других блокирующих элементов 73, и рычаг 102.

Рычаг 102 имеет первый конец 104, соединенный с основной пластиной 100, второй конец 105, соединенный с дополнительной пластиной 101, и центральный шарнир 106, соединенный со штырем 107, который выступает от соединительной поверхности 62 пластины 65.

Основная пластина 100 снабжена прорезью 108, в которую входит первый штырь 109, выступающий от первого конца 104 рычага 102, в то время как дополнительная пластина 101 снабжена прорезью 110, в которую входит второй штырь 111, выступающий от второго конца 105 рычага 102.

Фиг.11 иллюстрирует положение разблокирования, при котором рукоятка 90 свободна, и оператор не тянет ее на себя.

Фиг.12 иллюстрирует перемещение рукоятки 90, когда ее тянут, которое вызывает перевод блокирующих элементов 73 из положения разблокирования в положение блокирования, при котором штоки 77 вошли в отверстия 70 блокирования.

Одновременный поворот рукоятки на 90° позволяет поместить ее в канавку 115, подходящим образом созданную на пластине 65 (Фиг.13).

Отпускание рукоятки 90 вызывает возврат вала 89 внутрь цилиндра 88, что приводит к блокированию рукоятки 90 внутри канавки 115 (Фиг.14). Таким образом, блокирующие элементы 73 блокируются в положении блокирования.

В примере, не накладывающем ограничений, который здесь описан и проиллюстрирован, связующий элемент 52 в предпочтительном случае снабжен множеством освобождающих элементов 116, соединенных с пластиной 65 и облегчающих выход из сопряжения углублений 15 и выступов 66. Если говорить более конкретно, освобождающие элементы 116 содержат штыри, которые отчасти находятся в цилиндрах, соединенных с опорной поверхностью 63 пластины 65, и вокруг которых установлены пружины.

Преимуществом является то, что использование тросового устройства перемещения делает систему, соответствующую настоящему изобретению, простой и надежной. Тросовое устройство перемещения является по существу самоочищающимся и поэтому позволяет гарантировать правильное перемещение каретки даже при наличии пыли и возникающих при обработке остатков.

Помимо этого, использование тросового устройства перемещения делает систему, соответствующую настоящему изобретению, очень компактной, в частности, в направлении, поперечном направлению движения полосы 2 по замкнутому маршруту. Этот аспект является очень важным, так как доступные пространства, особенно в секции прессования, являются очень ограниченными.

Помимо этого, использование защитных экранов, которые тянет каретка, гарантирует, что установочное место 31 направляющей 18, внутри которого скользит каретка 19, поддерживается в чистоте, и, в экстремальных условиях эксплуатации, также позволяет повысить давление в установочном месте 31.

Преимуществом является то, что устройство 55 блокирования выполнено с возможностью блокирования измерительного устройства 6 на каретке 19 за счет задействования одного исполнительного механизма. Помимо этого, каретка 19 и измерительное устройство выполнены такой формы, чтобы вначале между ними возникало соединение за счет геометрии, для облегчения последующего блокирования посредством устройства 55 блокирования.

И, наконец, очевидно, что в описанные здесь систему и бумагоделательную машину могут быть внесены изменения, и они могут быть модифицированы, но при этом без выхода за пределы объема, определенного в пунктах приложенной формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СИСТЕМА КОНТРОЛЯ, ПРЕДНАЗНАЧЕННАЯ ДЛЯ КОНТРОЛЯ ХАРАКТЕРИСТИК ПОЛОСЫ, ДВИЖУЩЕЙСЯ ПО ЗАМКНУТОМУ МАРШРУТУ В БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЕ | 2017 |

|

RU2749139C2 |

| СИСТЕМА ОЧИСТКИ И СПОСОБ ОЧИСТКИ ЛЕНТЫ, ЦИРКУЛИРУЮЩЕЙ В БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЕ, И БУМАГОДЕЛАТЕЛЬНАЯ МАШИНА, СОДЕРЖАЩАЯ УКАЗАННУЮ СИСТЕМУ | 2019 |

|

RU2799932C2 |

| Сканирующее устройство для бумагоделательных машин | 1978 |

|

SU897913A1 |

| Сканирующее устройство для бумагоделательных машин | 1979 |

|

SU990925A1 |

| БУМАГОДЕЛАТЕЛЬНАЯ МАШИНА | 2008 |

|

RU2429322C1 |

| АВТОМАТИЗИРОВАННАЯ СИСТЕМА КОНДИЦИОНИРОВАНИЯ СУКОН БУМАГОДЕЛАТЕЛЬНЫХ МАШИН | 1995 |

|

RU2104357C1 |

| СИСТЕМА КОНТРОЛЯ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2017 |

|

RU2733102C2 |

| НЕТКАНОЕ ПОЛОТНО ДЛЯ БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ | 2004 |

|

RU2352701C2 |

| УСОВЕРШЕНСТВОВАННЫЙ ШОВ ДЛЯ МНОГООСНЫХ ТКАНЕЙ, ПРЕДНАЗНАЧЕННЫХ ДЛЯ БУМАГОДЕЛАТЕЛЬНЫХ МАШИН | 2005 |

|

RU2363793C2 |

| СИСТЕМА БУМАГОДЕЛАТЕЛЬНОЙ МАШИНЫ И СПОСОБ УПРАВЛЕНИЯ | 2021 |

|

RU2764134C1 |

Система контроля, предназначенная для контроля состояния полосы, движущейся по замкнутому маршруту в бумагоделательной машине, снабжена: измерительным устройством, выполненным с возможностью измерения по меньшей мере одного параметра, характеризующего состояние полосы; и узлом перемещения, выполненным с возможностью перемещать измерительное устройство вдоль направления, поперечного направлению движения полосы по замкнутому маршруту, и содержащим тросовое устройство перемещения. 2 н. и 8 з.п. ф-лы, 14 ил.

1. Система контроля, предназначенная для контроля состояния полосы (2), движущейся по замкнутому маршруту в бумагоделательной машине (3), при этом система (1) содержит:

- измерительное устройство (6), выполненное с возможностью измерения по меньшей мере одного параметра, характеризующего состояние полосы (2); и

- узел (7) перемещения, выполненный с возможностью перемещать измерительное устройство (6) вдоль направления (А), поперечного направлению (S2) движения полосы (2) по замкнутому маршруту, и содержащий тросовое устройство (20) перемещения,

при этом узел (7) перемещения содержит

каретку (19), перемещаемую тросовым устройством (20) перемещения и соединенную с измерительным устройством (6),

направляющую (18), выполненную с возможностью направлять перемещение каретки (19) и проходящую вдоль оси (А), по существу поперечной направлению (S2) движения полосы (2) по замкнутому маршруту, а также

два защитных экрана, образованных тонкими металлическими листами, причем каждый защитный экран имеет один первый конец, соединенный с вращающимся валом, закрепленным на соответствующем конце направляющей (18), и один второй конец, соединенный с кареткой (19).

2. Система по п.1, в которой тросовое устройство (20) перемещения содержит тяговый трос (43), перемещающий элемент (40), перемещающий шкив (41), перемещаемый перемещающим элементом (40), и по меньшей мере один возвратный шкив (42).

3. Система по п.2, в которой каретка (19) содержит по меньшей мере один захватный элемент (54), обеспечивающий подвешивание каретки (19) на тяговом тросе (43).

4. Система по п.1, в которой направляющая (18) содержит направляющий элемент (26), приспособленный для образования установочного места (31), в котором перемещается каретка (19).

5. Система по п.4, в которой направляющий элемент (26) имеет по существу С-образное сечение.

6. Система по п.4, в которой направляющая (18) содержит элемент (35) жесткости, соединенный с направляющим элементом (26).

7. Система по п.1, в которой измерительное устройство (6) снабжено первым связующим элементом (11), и каретка (19) снабжена вторым связующим элементом (52), причем система содержит устройство (55) блокирования, выполненное с возможностью прикрепления первого связующего элемента (11) ко второму связующему элементу (52) в избирательном режиме.

8. Система по п.7, в которой устройство (55) блокирования содержит множество блокирующих элементов (73) и исполнительный механизм (74), выполненный с возможностью одновременного приведения в действие блокирующих элементов (73) для их перевода из положения разблокирования, при котором первый связующий элемент (11) не прикреплен ко второму связующему элементу (52), в положение блокирования, при котором первый связующий элемент (11) прикреплен ко второму связующему элементу (52), и обратно.

9. Система по п.8, в которой первый связующий элемент (11) и второй связующий элемент (52) выполнены с такой формой, чтобы между ними возникало соединение за счет геометрии.

10. Бумагоделательная машина, содержащая по меньшей мере одну полосу (2), движущуюся вдоль направления (S2) движения по замкнутому маршруту, и по меньшей мере одну систему (1) контроля, предназначенную для контроля состояния полосы (2), по п.1.

| Программируемый формирователь периодической функции | 1985 |

|

SU1275772A1 |

| US 3972624 A1, 03.08.1976 | |||

| WO 2006034267 A2, 30.03.2006 | |||

| US 3854889 A, 17.12,1974 | |||

| US 5070556 A1, 10.12.1991 | |||

| Браковочно-мерильная машина для текстильного полотна | 1982 |

|

SU1033606A1 |

| US 4170419 A1, 09.10.1979. | |||

Авторы

Даты

2019-04-03—Публикация

2015-07-14—Подача