Перекрестная ссылка на родственную заявку

Настоящая заявка испрашивает приоритет на основании предварительной заявки на патент США № 61/979815, поданной 15 апреля 2014 года, которая в полном объеме включена в настоящее описание посредством ссылки.

Область техники

Настоящее изобретение относится к полимерной композиции, подходящей для применения в пленке, полученной экструзией с раздувом, и к пленкам, полученным экструзией с раздувом и выполненным из указанной композиции.

Уровень техники

Настоящее изобретение относится к новым пленкам для упаковки с усиленными тактильными характеристиками, которые раньше получали с применением рулонного волокнистого материала, который может быть тканым или нетканым. Пленки такого типа, описанные в настоящем изобретении, также получали путем тиснения листа пластмассы для получения эстетически приятного внешнего вида с низким блеском. Недостатками последних пленок являются шероховатость поверхности, которая хорошо чувствуется при физическом контакте с поверхностью пленки, и появление неровностей вследствие диффузного рассеяния видимого света. Внешне указанные пленки являются полупрозрачными, характерно шершавыми на ощупь и заметно шумными из-за звука, возникающего при физическом контакте.

Для уменьшения блеска и однородности поверхности пластмассовых пленок использовали и другие способы, придающие весьма желательное шелковистое ощущение и внешний вид. Например, пластмассовые изделия можно изготовить механическим способом с получением пленки с неровной жесткой поверхностью. Подобным образом, часть поверхности пластмассовой пленки можно подвергнуть тиснению для придания эффекта искристости.

Недостатками пленок с тиснением являются шероховатость поверхности, которая легко чувствуется при физическом контакте с поверхностью пленки, и появление неровностей вследствие диффузного рассеяния видимого света. Внешне указанные пленки являются полупрозрачными, характерно шершавыми на ощупь и заметно шумными из-за звука, возникающего при физическом контакте. Соответственно, требуется пленка, которая преодолеет указанные недостатки с точки зрения эстетического вида и тактильности, широко распространенные в пленках с тиснением.

Краткое описание изобретения

В настоящем изобретении предложены полимерная композиция, подходящая для применения в пленке, полученной экструзией с раздувом, и пленки, полученные экструзией с раздувом и выполненные из указанной композиции.

Согласно одному из вариантов реализации в настоящем изобретении предложена полимерная композиция, подходящая для применения в пленке, полученной экструзией с раздувом, содержащая от 80 до 99,5 массовых процентов непрерывной полимерной фазы, содержащей полиолефин, и от 0,5 до 20 массовых процентов полимерных частиц, имеющих средний диаметр от 0,85 до 20 мкм; показатель преломления от 1,46 до 1,61; среднюю твердость частиц от 1,2367E+10 Н/м2 до 8,4617E+10 Н/м2; и содержащих по меньшей мере 60% полимеризованных акриловых мономерных звеньев.

Согласно другому альтернативному варианту реализации в настоящем изобретении дополнительно предложена пленка, полученная экструзией с раздувом, имеющая по меньшей мере один слой, содержащий описанную в изобретении полимерную композицию.

В альтернативном варианте реализации в настоящем изобретении предложена пленка, полученная экструзией с раздувом, согласно любому из предыдущих вариантов реализации изобретения, за исключение того, что указанная пленка, полученная экструзией с раздувом, характеризуется наличием толщины в диапазоне от 5 до 350 мкм, модуля эластичности в диапазоне от 5 до 133 МПа, прочности расплава в диапазоне от 4 до 40 сН, удлинения при разрыве в диапазоне от 100 до 1000%, блеска по блескомеру с отражением света под углом 45 градусов в диапазоне от 7 до 36 и мягкости, измеренной группой экспертов на основе методики оценки на ощупь, измеренной согласно Сенсорному анализу ISO 8587, которая выше мягкости пленки, не содержащей предложенной в изобретении полимерной композиции.

Краткое описание чертежа

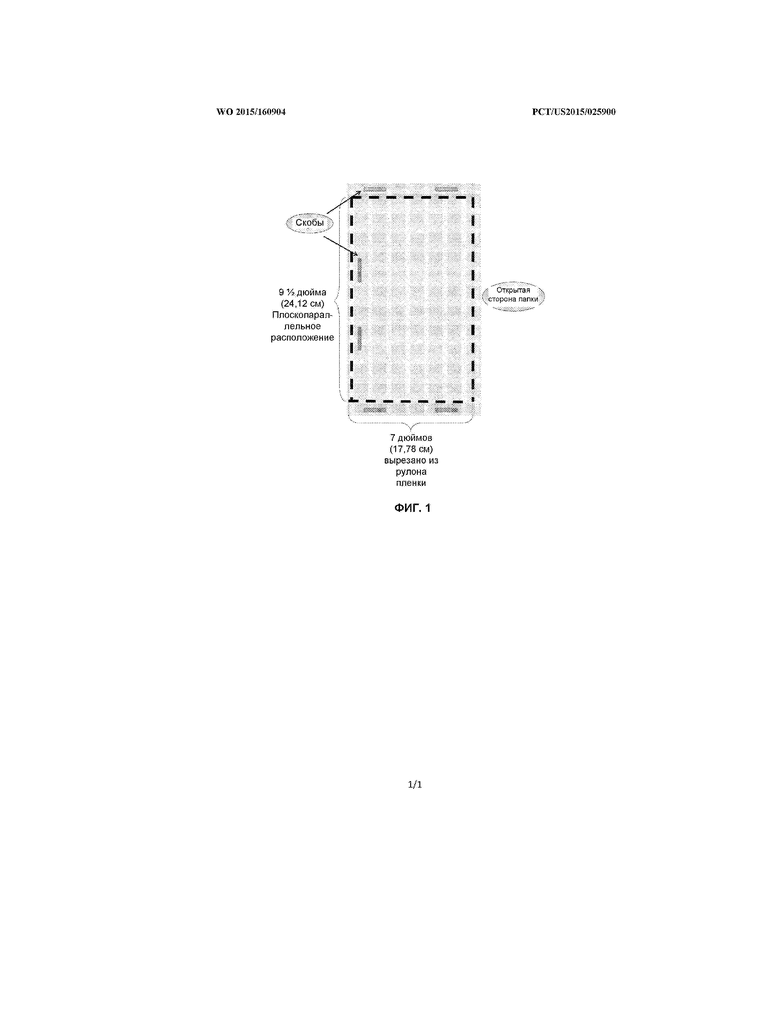

На фиг. 1 изображена папка, применяемая для оценки образцов пленок.

Подробное описание изобретения

В настоящем изобретении предложены полимерная композиция, подходящая для применения в пленке, полученной экструзией с раздувом, и пленки, полученные экструзией с раздувом и выполненные из указанной композиции. Полимерная композиция, подходящая для применения в пленке, полученной экструзией с раздувом, содержит от 80 до 99,5 массовых процентов непрерывной полимерной фазы, содержащей полиолефин, и от 0,5 до 20 массовых процентов полимерных частиц, имеющих средний диаметр от 0,85 до 20 мкм; показатель преломления от 1,46 до 1,61; среднюю твердость частиц от 1,2367E+10 Н/м2 до 8,4617E+10 Н/м2; и содержащих по меньшей мере 60% полимеризованных акриловых мономерных звеньев.

Непрерывная полимерная фаза

Согласно различным вариантам реализации изобретения непрерывная полимерная фаза представляет собой термопластичный полимерный матричный материал. Согласно различным вариантам реализации изобретения термопластичный полимерный матричный материал содержит полиолефины. Полиолефины включают полимеры или сополимеры алканов, содержащих согласно различным вариантам реализации изобретения от двух до десяти атомов углерода, согласно различным другим вариантам реализации изобретения от двух до восьми атомов углерода, и согласно различным другим вариантам реализации изобретения от двух до четырех атомов углерода. Примеры полиолефинов, подходящих для применения в базовом слое, включают, но не ограничиваются ими, полипропилен, полиэтилен, полибутилен и их сополимеры и смеси. Среднемассовая молекулярная масса полиолефина, применяемого в настоящем изобретении, составляет согласно различным вариантам реализации изобретения от 20000 до 500000 и согласно различным другим вариантам реализации изобретения составляет от 50000 до 300000.

Можно также использовать гомо- и сополимеры полиолефина. Примеры включают, но не ограничиваются ими, следующие соединения: гомо- и сополимеры полипропилена и полиэтилена, содержащие от 0 до 40 массовых процентов (% масс.) этилена, пропилена, бутена, октена и/или гексена.

Торговые наименования включают, но не ограничиваются ими, пластомеры VERSIFYTM, смолы DOWLEXTM, ENGAGETM, AFFINITYTM, INFUSETM и LDPE, которые можно приобрести в компании Dow Chemical Company.

Необязательно, непрерывная полимерная фаза может содержать совместимые или несовместимые смеси полиолефинов с другими (со)полимерами, или может содержать неорганические наполнители или добавки, такие как скользящие добавки, антиадгезив и антиокислители.

Непрерывная полимерная фаза присутствует в полимерной композиции в диапазоне от 80 до 99,5 массовых процентов. Все отдельные значения и поддиапазоны в интервале от 80 до 99,5 массовых процентов включены в настоящий документ и описаны в настоящем документе; например, непрерывная полимерная фаза может присутствовать в полимерной композиции в диапазоне от 81 и 99 массовых процентов, от 80 до 85 массовых процентов, от 83 до 99,5 массовых процентов, от 84 до 98 массовых процентов и от 86 до 99,5 массовых процентов.

Полимерные частицы

Полимерные частицы содержат органические полимеры, предпочтительно аддитивные полимеры, и предпочтительно являются по существу сферическими. Средний диаметр частиц определяют как арифметический средний диаметр частиц. Согласно различным вариантам реализации изобретения средний диаметр полимерных частиц составляет не менее 0,5 мкм. Все отдельные значения и поддиапазоны, составляющие 0,5 мкм и выше, включены в настоящий документ и описаны в настоящем документе; например, средний диаметр полимерных частиц может составлять по меньшей мере 0,7 мкм, по меньшей мере 0,9 мкм, по меньшей мере 1 мкм, по меньшей мере 1,5 мкм, по меньшей мере 2 мкм, по меньшей мере 2,5 мкм, по меньшей мере 3 мкм, или по меньшей мере 3,5 мкм. Согласно различным вариантам реализации изобретения указанные частицы имеют средний диаметр не более 15 мкм. Все отдельные значения и поддиапазоны, составляющие 15 мкм и менее, включены в настоящий документ и описаны в настоящем документе; например, частицы могут иметь средний диаметр не более 10 мкм, не более 8 мкм, не более 6 мкм или не более 5,5 мкм. Согласно различным вариантам реализации изобретения полимерные частицы имеют распределение по размерам, указывающее на одну моду; ширина распределения частиц по размерам на полувысоте составляет согласно различным вариантам реализации изобретения от 0,1 до 3 мкм и согласно различным другим вариантам реализации изобретения составляет от 0,2 до 1,5 мкм. Пленка может содержать частицы с разным средним диаметром при условии, что частицы с каждым средним диаметром имеют распределение по размерам, как описано непосредственно выше. Распределение частиц по размерам определяют с применением анализатора размеров частиц.

Значения показателя преломления (RI) определяют для D линии натрия, где л = 589,29 нм при 20 єC, если не указано иное. Как правило, показатель преломления полимерной частицы составляет от 1,46 до 1,7. Все отдельные значения и поддиапазоны в интервале от 1,46 до 1,7 включены в настоящий документ и описаны в настоящем документе; например, показатель преломления составляет от 1,52 до 1,68, от 1,53 до 1,65 или от 1,54 до 1,6. Как правило, показатель преломления непрерывной полимерной фазы составляет от 1,4 до 1,6. Все отдельные значения и поддиапазоны в интервале от 1,4 до 1,6 включены в настоящий документ и описаны в настоящем документе; например, показатель преломления непрерывной полимерной фазы составляет от 1,45 до 1,55, от 1,47 до 1,53 или от 1,48 до 1,52. Как правило, показатель преломления полимерной частицы больше показателя преломления непрерывной полимерной фазы в инфракрасной области, т.е. от 800 до 2500 нм.

Разницы показателей преломления, указанные в настоящем документе, представляют собой абсолютные значения. Как правило, разница показателей преломления (т.е. абсолютное значение разницы), измеренная в диапазоне от 800 нм до 2500 нм, между полимерной частицей и непрерывной полимерной фазой составляет по меньшей мере 0,06. Все отдельные значения и поддиапазоны, составляющие 0,06 и больше, включены в настоящий документ и описаны в настоящем документе; например, разница показателей преломления составляет по меньшей мере 0,08, по меньшей мере 0,09 или по меньшей мере 0,1. Как правило, разница показателей преломления, измеренная в диапазоне от 800 нм до 2500 нм, между полимерной частицей и непрерывной полимерной фазой составляет не более 0,2. Все отдельные значения и поддиапазоны, составляющие 0,2 и менее, включены в настоящий документ и описаны в настоящем документе; например, разница показателей преломления составляет не более 0,17 или составляет не более 0,15. Как правило, разница показателей преломления, измеренная в диапазоне от 400 нм до 800 нм, между полимерной частицей и непрерывной полимерной фазой составляет по меньшей мере 0,04. Все отдельные значения и поддиапазоны, составляющие 0,04 и больше, включены в настоящий документ и описаны в настоящем документе; например, разница показателей преломления составляет по меньшей мере 0,05, по меньшей мере 0,06, по меньшей мере 0,07 или по меньшей мере 0,08. Как правило, разница показателей преломления, измеренная в диапазоне от 400 нм до 800 нм, между полимерной частицей и непрерывной полимерной фазой составляет согласно различным другим вариантам реализации изобретения не более 0,2, согласно различным другим вариантам реализации изобретения составляет не более 0,15 и согласно различным другим вариантам реализации изобретения составляет не более 0,1.

Согласно различным вариантам реализации изобретения полимерные частицы в полимерной композиции представляют собой частицы, имеющие непрерывный градиент показателя преломления («GRIN» частица, см., например, US 2009/0097123). GRIN частицы имеют показатель преломления, который непрерывно увеличивается от центра частиц к поверхности. Как правило, GRIN частицы имеют показатель преломления на поверхности от 1,46 до 1,7. Все отдельные значения и поддиапазоны в интервале от 1,46 до 1,7 включены в настоящий документ и описаны в настоящем документе; например, показатель преломления на поверхности составляет от 1,52 до 1,68, от 1,53 до 1,65 или от 1,54 до 1,6. Как правило, в центре GRIN частицы имеют показатель преломления от 1,46 до 1,7. Все отдельные значения и поддиапазоны в интервале от 1,46 до 1,7 включены в настоящий документ и описаны в настоящем документе, например, показатель преломления в центре составляет от 1,46 до 1,52 или от 1,47 до 1,51 или от 1,55 до 1,6 или от 1,6 до 1,7.

Слой GRIN линзы обеспечивает уникальное решение в отношении многослойной пленки. Ниже приведено описание свойств микро GRIN линзы.

GRIN линзы уменьшают потери света и минимизируют сферическую и хроматическую аберрацию. Поскольку в материалах для изготовления линз показатель преломления GRIN сферической линзы непрерывно меняется, единственно возможный фокус определяется световыми лучами, проходящими через линзу. Следствием этого является экспериментальное наблюдение, что лучи света искривляются с изменением показателя преломления. Искривление лучей света приводит к устранению потерь света за счет полного внутреннего отражения и образованию четко выраженных фокусной точки и фокусного расстояния, единственных для сферической геометрии линзы.

GRIN полимерные частицы имеют сферическую геометрию и обладают уникальной морфологией. Существует два хорошо определенных случая GRIN полимерных частиц: В менее привычном случае, который описывают как случай I, показатель преломления сферической частицы непрерывно уменьшается от поверхности частицы к ее центральному ядру. В хорошо известном втором типе GRIN полимерной частицы, случае II, показатель преломления частицы непрерывно увеличивается от внешней сферической поверхности частицы к внутреннему ядру. Такие линзоподобные полимерные частицы усиливают рефракцию световых лучей, падающих на полимерную матрицу, в которой указанный частицы имеют покрытие или диспергированы. Общим эффектом сильного увеличения оптической интенсивности судя по усиленной рефракции света является снижение потерь подающих лучей света на отражение и дифракцию. Следовательно, частицы усиливают рассеяние света, в случае I; и пропускаемость за счет низкой потери фотонов на полное внутреннее отражение, в случае II.

GRIN частицы могут иметь ядро, образованное из полимерной затравки, применяемой для получения GRIN частицы. Как правило, ядро GRIN частицы составляет не более 95% масс. частицы, согласно различным другим вариантам реализации изобретения составляет не более 80% масс., согласно различным другим вариантам реализации изобретения составляет не более 60% масс., согласно различным другим вариантам реализации изобретения составляет не более 40% масс. и согласно различным другим вариантам реализации изобретения составляет не более 20% масс. Показатель преломления GRIN частицы для целей расчета разницы показателей преломления представляет собой показатель преломления на поверхности частицы. Показатель преломления может меняться от высокого в ядре до низкого на поверхности частицы и низкого в ядре и высокого на поверхности частицы. Поэтому центр частицы может иметь показатель преломления 1,61, а поверхность 1,40.

Изменение показателя преломления измеряют с помощью интерференционного микроскопа Mach-Zehnder. Технология измерения, определяемая как способ интерференционного сдвига, основана на определении разности оптических путей. Под разностью путей понимают разность между двумя длинами оптического пути, которые обусловлены различиями в показателе преломления и/или толщине. Разность путей, измеренная интерференционным микроскопом, представляет собой разность между длиной оптического пути в предмете и длиной оптического пути в окружающей его среде. Длина оптического пути S представляет собой произведение расстояния d, пройденного лучами света, и показателя преломления n среды, через которую проходят световые лучи.

После получения путем синтеза сферы оценивают с точки зрения оптических свойств (профиль показателя преломления по разности путей) путем первого погружения в жидкость, согласованную по показателю преломления, имеющую показатель преломления (Nd = 1,54) при 25oC. Общее увеличение составляет приблизительно 110. Интерференционные картины или интерферограммы получают с помощью ПЗС-камеры, в которой согласно оценкам пиксели после калибровки с помощью масштабной линейки микроскопа составляли примерно 100 нм в плоскости объекта.

Полимерные частицы могут содержать акриловые мономеры. Акриловые мономеры включают акриловую кислоту (AA), метакриловую кислоту (MAA), сложные эфиры AA и MAA, итаконовую кислоту (IA), кротоновую кислоту (CA), акриламид (AM), метакриламид (MAM) и производные AM и MAM, например, алкил(мет)акриламиды. Сложные эфиры AA и MAA включают, но не ограничиваются ими, алкиловые, гидроксиалкиловые, фосфоалкиловые и сульфоалкиловые сложные эфиры, например, метилметакрилат (MMA), этилметакрилат (EMA), бутилметакрилат (BMA), гидроксиэтилметакрилат (HEMA), гидроксиэтилакрилат (HEA), гидроксипропилметакрилат (HPMA), гидроксибутилакрилат (HBA), метилакрилат (MA), этилакрилат (EA), бутилакрилат (BA), 2-этилгексилакрилат (EHA), циклогексилметакрилат (CHMA), бензилакрилат (BzA) и фосфоалкилметакрилаты (например, PEM (полиэтилметакрилат)). Как правило, полимерные частицы содержат по меньшей мере 60 мольных процентов (моль %) акриловых мономерных звеньев. Все отдельные значения и поддиапазоны, составляющие 60 моль % и больше, включены в настоящий документ и описаны в настоящем документе; например, полимерные частицы могут содержать по меньшей мере 65 моль % акриловых мономерных звеньев, по меньшей мере 70 моль % акриловых мономерных звеньев, по меньшей мере 75 моль % акриловых мономерных звеньев или по меньшей мере 80 моль % акриловых мономерных звеньев. Полимерные частицы могут также содержать стирольные мономеры, которые могут включать стирол, б-метилстирол; 2-, 3- или 4-алкилстиролы, в том числе метил- и этилстиролы. Согласно одному из вариантов реализации изобретения стирольный мономер представляет собой стирол.

Как правило, полимерные частицы содержат по меньшей мере 70 моль % акриловых и стирольных мономерных звеньев. Все отдельные значения и поддиапазоны, составляющие 70 моль % и больше, включены в настоящий документ и описаны в настоящем документе; например, полимерные частицы содержат по меньшей мере 80 моль % акриловых и стирольных мономерных звеньев, по меньшей мере 90 моль % акриловых и стирольных мономерных звеньев, по меньшей мере 95 моль % акриловых и стирольных мономерных звеньев или по меньшей мере 97 моль % акриловых и стирольных мономерных звеньев. Как правило, полимерная частиц также содержит от 0 до 5 моль % мономерных звеньев кислоты, например, акриловой кислоты (AA), метакриловой кислоты (MAA), итаконовой кислоты (IA), кротоновой кислоты (CA) или от 0,5 до 4% AA и/или MAA, и также может содержать небольшие количества остатков виниловых мономеров.

Полимерные частицы также могут содержать сшивающие агенты. Сшивающие агенты представляют собой мономеры, содержащие две или более этиленненасыщенные группы, или связывающие агенты (например, силаны) или ионные сшивающие агенты (например, оксиды металлов). Сшивающие агенты, содержащие две или более этиленненасыщенные группы, могут включать, например, дивиниловые ароматические соединения, ди-, три- и тетраакрилатные или метакрилатные сложные эфиры, соединения ди-, три- и тетрааллилового простого эфира или сложного эфира и аллилакрилат или аллилметакрилат. Примеры таких мономеров включают дивинилбензол (DVB), триметилолпропан диаллиловый простой эфир, тетрааллилпентаэритритол, триаллилпентаэритритол, диаллилпентаэритритол, диаллилфталат, диаллилмалеат, триаллилцианурат, бисфенол A диаллиловый простой эфир, аллилсахарозы, метиленбисакриламид, триметилолпропан триакрилат, аллилметакрилат (ALMA), этиленгликоль диметакрилат (EGDMA), гексан-1,6-диол-диакрилат (HDDA) и бутиленгликоль диметакрилат (BGDMA). Как правило, количество остатка полимеризованного сшивающего агента в полимерной частице составляет не более 10%. Все отдельные значения и поддиапазоны, составляющие 10% или менее, включены в настоящий документ и описаны в настоящем документе; например, остаток полимеризованного сшивающего агента в полимерных частицах составляет не более 9%, не более 8%, не более 7% или не более 6%. Как правило, количество остатка полимеризованного сшивающего агента в полимерной частице составляет по меньшей мере 0,1%. Все отдельные значения и поддиапазоны, составляющие 0,1% или больше, включены в настоящий документ и описаны в настоящем документе; например, количество остатка полимеризованного сшивающего агента в полимерной частице составляет по меньшей мере 0,5%, по меньшей мере 1%, по меньшей мере 2% или по меньшей мере 3%. Как правило, при наличии сшивающих агентов их молекулярная масса составляет от 100 до 250. Все отдельные значения и поддиапазоны в интервале от 100 до 250 включены в настоящий документ и описаны в настоящем документе; например, сшивающие агенты могут иметь молекулярную массу от 110 до 230, от 110 до 200 или от 115 до 160. Как правило, сшивающие агенты являются дифункциональными или трифункциональными, т.е., они имеют две этиленовые двойные связи или три этиленовые двойные связи, соответственно.

Согласно альтернативному варианту реализации изобретения к полимерному полимеру добавляют силоксановый связывающий агент в количестве от 0,1% до 10% по массе, предпочтительно от 3% до 7%, в расчете на сухую массу указанной полимерной частицы. В настоящем документе под «аминосиланом» понимают молекулу неполимерного органофункционального алкоксисилана, содержащую по меньшей мере одну первичную или вторичную аминогруппу, такую как, например, (3-аминопропил)-триэтоксисилан [CAS# 919-30-2], (3-аминопропил)-диэтоксиметилсилан, (3-аминопропил)-диметилэтоксисилан, (3-аминопропил)-триметоксисилан [CAS# 13822-56-5] и N-бета-(аминоэтил)-гамма-аминопропилтриметоксисилан. Силоксановый связывающий агент добавляют к полимерным частицам после получения, но перед распылительной сушкой.

Полимерные частицы обычно получают в водной среде с применение известных способов эмульсионной полимеризации, с последующей распылительной сушкой полученного полимерного латекса. В результате распылительной сушки обычно получают комочки полимерных частиц со средним диаметром от 0,5 до 15 мкм.

Полимерные частицы обычно присутствуют в диапазоне от 0,5 процентов по массе (% мас.) до 20% масс. Все отдельные значения и диапазоны в интервале от 0,5% масс. до 20% масс. включены в настоящий документ и описаны в настоящем документе; например, полимерные частицы могут присутствовать в поверхностном слое в диапазоне от 1% масс. до 20% масс., от 1% масс. до 17% масс., от 2% масс. до 17% масс., от 3% масс. до 20% масс. и от 4% масс. до 20% масс.

Необязательные компоненты

Полимерная композиция может необязательно дополнительно содержать один или более пигментов. Полимерная композиция может содержать от 0 до 10 массовых процентов одного или более пигментов. Все отдельные значения и поддиапазоны в интервале от 0 до 10 массовых процентов включены в настоящий документ и описаны в настоящем документе; например, массовый процент пигментов может лежать в диапазоне от нижнего предела, составляющего 0,1, 0,2, 0,3, 0,5, 1, 2, 3, 4 или 5 массовых процентов, до верхнего предела, составляющего 1, 2, 3, 4, 5, 6, 7, 8, 9 или 10 массовых процентов. Например, полимерная композиция может содержать от 0 до 9 массовых процентов одного или более пигментов; или альтернативно, полимерная композиция может содержать от 0,1 до 8 массовых процентов одного или более пигментов; или альтернативно, полимерная композиция может содержать от 0,1 до 7 массовых процентов одного или более пигментов; или альтернативно, полимерная композиция может содержать от 0,1 до 6 массовых процентов одного или более пигментов. Такие пигменты включают, но не ограничиваются ими, карбонат кальция и диоксид титана, которые можно приобрести в компании DuPont, Уилмингтон, Делавэр, США под торговыми наименованиями Ti-Pure™. Также можно использовать смеси любых двух или более пигментов.

Варианты конечного применения

Полимерные композиции согласно настоящему изобретению можно сформировать в виде пленки и использовать в различных видах упаковок, например, в упаковках для пищевых продуктов. Предложенную в настоящем изобретении полимерную композицию можно сформировать в виде пленки посредством, например, процесса получения пленки экструзией с раздувом. Согласно одному из вариантов реализации изобретения полимерную композицию формируют в виде однослойной пленки с применением процесса получения пленки экструзией с раздувом. Согласно другому варианту реализации изобретения полимерную композицию можно сформировать в виде многослойной пленочной структуры, полученной экструзией с раздувом. Согласно другому варианту реализации изобретения полимерную композицию можно сформировать в виде однослойной или многослойной пленочной структуры, полученной экструзией с раздувом, связанной с одной или более подложками, в которой по меньшей мере один слой пленки, полученной экструзией с раздувом, содержит полимерную композицию. Пленки, полученные экструзией с раздувом, согласно настоящему изобретению можно использовать в различных видах упаковок, например, в упаковках для пищевых продуктов, таких как свежесобранные овощи и фрукты и закуски, выбранных из группы, состоящей из мешка, упаковки «флоу-пак», пакета типа подушки и обертки для потребительских товаров. Толщина пленок, полученных экструзией с раздувом, согласно настоящему изобретению составляет от 5 мкм до 350 мкм. Модуль эластичности пленок, полученных экструзией с раздувом, согласно настоящему изобретению составляет от 5 МПа до 133 МПа, например от 8 МПа до 121 МПа, от 20 МПа до 100 МПа, от 35 МПа до 85 МПа или от 35 МПа до 65 МПа. Прочность расплава пленок, полученных экструзией с раздувом, согласно настоящему изобретению составляет от 4 сН до 40 сН, например, от 15 сН до 35 сН. Удлинение при разрыве пленок, полученных экструзией с раздувом, составляет от 100% до 1000%, например от 350% до 900%. Блеск по блескомеру с отражением света под углом 45 градусов пленок, полученных экструзией с раздувом, составляет от 7 до 36, например, от 12 до 14,5. Пленки, полученные экструзией с раздувом, имеют мягкость, измеренную группой экспертов на основе методики оценки на ощупь, измеренную согласно Сенсорному анализу ISO 8587, которая выше мягкости пленки, не содержащей предложенной в изобретении полимерной композиции.

Примеры

Пример 1 (полимер для предварительной затравки)

В настоящем примере описано получение сшитых полимерных предварительных затравок диаметром 0,25 мкм для изготовления крупных затравочных частиц в водной дисперсии. Следующие смеси A-C были получены с применением деионизированной воды, как показано ниже в таблице I.

Таблица I

Реактор, оборудованный мешалкой и конденсатором и очищенный азотом, загружали смесью A1 и нагревали до 83°C. Затем в реактор добавляли 10% эмульгированной смеси B1 и 25% смеси C1. Температуру поддерживали при 83°C и полученную смесь перемешивали в течение 60 минут, после чего в реактор при перемешивании в течение 120 минут добавляли оставшуюся смесь B1 и смесь C1. Перемешивание продолжали при 83°C в течение 90 минут, после чего содержимое реактора охлаждали до комнатной температуры. Размер частиц полученных предварительных затравок составлял 0,25 мкм, как измерено с применением анализатора размера частиц BI-90 Brookhaven Instruments.

Пример 2 (полимерные затравки)

В этом примере предварительные затравочные частицы выращивали в эмульсии, описанной в примере 1, до диаметра 0,56 мкм с применением н-бутилакрилата, стирола и 1-гексантиола. Следующие смеси A2-G2 были получены с применением деионизированной воды, как показано ниже в таблице II.

Таблица II

Смесь A2 добавляли в реактор, описанный в примере 1, и нагревали до 88°C при перемешивании. Воздух в реакторе заменяли на азот. Когда температура реактора стабилизировалась при 88°C, в реактор загружали смесь B2. Затем в течение 300 минут в реактор добавляли при перемешивании эмульгированные смеси C2 и D2 и смесь E2. Перемешивание продолжали при 88°C в течение 90 минут. Содержимое реактора охлаждали до 65°C. Добавляли смеси F2 и G2 и содержимое реактора поддерживали при 65°C при перемешивании в течение 1 часа, после чего содержимое реактора охлаждали до комнатной температуры. Частицы полученной эмульсии имели диаметр 0,56 мкм, как измерено с применением анализатора размера частиц BI-90 Brookhaven Instruments.

Пример 3 (композиция GRIN сферы)

В этом примере частицы в эмульсии, описанной в примере 2, подвергали расширению для получения отрицательных линз диаметром 5 мкм с применением н-бутилакрилата и аллилметакрилата на стадии I, за которой далее следовала стадия II сополимеризации метилметакрилата и этилакрилата. Следующие смеси A3-G3 были получены с применением деионизированной воды, как показано ниже в таблице III.

Таблица III

A3 добавляли в реактор, описанный в примере 2, и нагревали до 90°C при перемешивании. Воздух в реакторе заменяли на азот. Когда температура реактора стабилизировалась при 90°C, в реактор загружали смесь B3. Смесь C3 подвергали эмульгированию с помощью гомогенизатора и загружали в реактор и перемешивали при 60°C в течение 1 часа. Смесь D3 подвергали эмульгированию с помощью гомогенизатора и загружали в реактор. После 1 часа перемешивания при 60°C реактор постепенно нагревали до 65-70°C при одновременном протекании экзотермической полимеризации. После достижения максимальной температуры перемешивание продолжали при одновременном охлаждении реактора до 73°C в течение 30 минут. Затем половину смеси F3 загружали в реактор. Далее смеси E3, остаток F3 и G3 по отдельности добавляли в реактор в течение 2 часов. Температуру поддерживали в диапазоне от 73 до 75°C и продолжали перемешивание в течение 1 часа до охлаждения реактора до комнатной температуры. Частицы полученной эмульсии имели диаметр 5 мкм, как измерено с применением анализатора размера частиц Coulter Corporation Multisizer IIE.

Пример 4 (композиция плоской сферы)

В этом примере частицы в эмульсии, описанной в примере 2, подвергали расширению для получения положительных линз с диаметром 5 мкм с применением метилметакрилата и аллилметакрилата. Следующие смеси A3-C3 были получены с применением деионизированной воды, как показано ниже в таблице IV.

Таблица IV

с содержанием твердой фазы 29,88%

A3 добавляли в реактор, описанный в примере 2, и нагревали до 60°C при перемешивании. Воздух в реакторе заменяли на азот. Когда температура реактора стабилизировалась при 60°C, в реактор загружали смесь B3. Смесь C3 подвергали эмульгированию с помощью гомогенизатора и загружали в реактор. Содержимое реактора перемешивали при 60°C в течение 1 часа. Смесь D3 подвергали эмульгированию с помощью гомогенизатора и загружали в реактор. После 1 часа перемешивания при 60°C, реактор постепенно нагревали до 80°C при одновременном протекании экзотермической полимеризации. После достижения максимальной температуры перемешивание продолжали при 88 єC до тех пор, пока полимеризация не обеспечила >92% превращение. После полимеризации реактор охлаждали до 73°C в течение 30 минут. Температуру поддерживали в диапазоне от 73 до 75°C и продолжали перемешивание в течение 1 часа до охлаждения реактора до комнатной температуры. Частицы полученной эмульсии имели диаметр 5 мкм, как измерено с применением анализатора размера частиц Coulter Corporation Multisizer IIE.

Сравнительный пример A

Образцы пленок получали посредством процесса экструзии из расплава с раздувом из таблеток беспримесной полимерной смолы. Смолу Affinity 1880G (полиолефин от компании Dow Chemical) формовали из расплава в экструдере Leistritz (сдвоенный экструдер Micro18) при температуре корпуса в диапазоне от 150 до 220 °C. В процессе плавления и экструзии получали однородный полимерный расплав в форме нитей, которые охлаждали в водяной бане. После экструзии из расплава осуществляли таблетирование и сушку с помощью воздушного ножа. Затем проводили дополнительную сушку таблеток при 60 єC в вакуумной печи перед экструзией с раздувом с получением тонкой пленки с применением одношнекового экструдера при температурах корпуса в диапазоне от 200 до 210 °C. Толщина полученных образцов пленки составляла от 0,06 до 0,09 мм. Данные приведены ниже в таблицах V, VI и VII.

Примеры 5-8

Образцы пленок получали посредством процесса экструзии из расплава с раздувом, описанного в сравнительном примере A, из таблеток, полученных из смеси беспримесной полимерной смолы Affinity 1880G (полиолефин от компании Dow Chemical), и подвергали распылительной сушке с получением порошкообразных частиц размером 5 мкм, описанных в примере 3. Порошкообразную смесь смолы формовали из расплава в экструдере Leistritz (сдвоенный экструдер Micro18) при температуре корпуса в диапазоне от 150 до 220 °C. В процессе плавления и экструзии получали однородный полимерный расплав в форме нитей, которые охлаждали в водяной бане. После экструзии из расплава осуществляли таблетирование и сушку с помощью воздушного ножа. Затем проводили дополнительную сушку таблеток при 60 єC в вакуумной печи перед экструзией с раздувом с получением тонкой пленки с применением одношнекового экструдера при температурах корпуса в диапазоне от 200 до 210 °C. Толщина полученных образцов пленки составляла от 0,07 до 0,13 мм. Данные приведены ниже в таблицах V, VI и VII.

Сравнительный пример B

Образцы пленок получали посредством процесса экструзии из расплава с раздувом из таблеток беспримесной полимерной смолы. Смолу Infuse 9100 (полиолефин от компании Dow Chemical) формовали из расплава в экструдере Leistritz (сдвоенный экструдер Micro18) при температуре корпуса в диапазоне от 150 до 220 °C. В процессе плавления и экструзии получали однородный полимерный расплав в форме нитей, которые охлаждали в водяной бане. После экструзии из расплава осуществляли таблетирование и сушку с помощью воздушного ножа. Затем проводили дополнительную сушку таблеток при 60 єC в вакуумной печи перед экструзией с раздувом с получением тонкой пленки с применением одношнекового экструдера при температурах корпуса в диапазоне от 200 до 210 °C. Толщина полученных образцов пленки составляла от 0,06 до 0,09 мм. Данные приведены ниже в таблицах V, VI и VII.

Примеры 9-11

Образцы пленок получали посредством процесса экструзии из расплава с раздувом, описанного в сравнительном примере A, из таблеток, полученных из смеси беспримесной полимерной смолы Infuse 9100 (полиолефин от компании Dow Chemical), и подвергали распылительной сушке с получением порошкообразных частиц размером 5 мкм, описанных в примере 3. Порошкообразную смесь смолы формовали из расплава в экструдере Leistritz (сдвоенный экструдер Micro18) при температуре корпуса в диапазоне от 150 до 220 °C. В процессе плавления и экструзии получали однородный полимерный расплав в форме нитей, которые охлаждали в водяной бане. После экструзии из расплава осуществляли таблетирование и сушку с помощью воздушного ножа. Затем проводили дополнительную сушку таблеток при 60 єC в вакуумной печи перед экструзией с раздувом с получением тонкой пленки с применением одношнекового экструдера при температурах корпуса в диапазоне от 200 до 210 °C. Толщина полученных образцов пленки составляла от 0,07 до 0,12 мм. Данные приведены ниже в таблицах V, VI и VII.

Сравнительный пример C

Образцы пленок получали посредством процесса экструзии из расплава с раздувом из таблеток беспримесной полимерной смолы. Смолу Dowlex 2045G (полиолефин от компании Dow Chemical) формовали из расплава в экструдере Leistritz (сдвоенный экструдер Micro18) при температуре корпуса в диапазоне от 150 до 220 °C. В процессе плавления и экструзии получали однородный полимерный расплав в форме нитей, которые охлаждали в водяной бане. После экструзии из расплава осуществляли таблетирование и сушку с помощью воздушного ножа. Затем проводили дополнительную сушку таблеток при 60 єC в вакуумной печи перед экструзией с раздувом с получением тонкой пленки с применением одношнекового экструдера при температурах корпуса в диапазоне от 200 до 210 °C. Толщина полученных образцов пленки составляла 0,02. Данные приведены ниже в таблицах V, VI и VII.

Примеры 12-14

Образцы пленок получали посредством процесса экструзии из расплава с раздувом, описанного в сравнительном примере A, из таблеток, полученных из смеси беспримесной полимерной смолы Dowlex 2045G (полиолефин от компании Dow Chemical), и подвергали распылительной сушке с получением порошкообразных частиц размером 5 мкм, описанных в примере 3. Порошкообразную смесь смолы формовали из расплава в экструдере Leistritz (сдвоенный экструдер Micro18) при температуре корпуса в диапазоне от 150 до 220 °C. В процессе плавления и экструзии получали однородный полимерный расплав в форме нитей, которые охлаждали в водяной бане. После экструзии из расплава осуществляли таблетирование и сушку с помощью воздушного ножа. Затем проводили дополнительную сушку таблеток при 60 єC в вакуумной печи перед экструзией с раздувом с получением тонкой пленки с применением одношнекового экструдера при температурах корпуса в диапазоне от 200 до 210 °C. Толщина полученных образцов пленки составляла от 0,04 до 0,06 мм. Данные приведены ниже в таблицах V, VI и VII.

Таблица V : Перерабатываемые в расплаве композиции полимерной смолы с частицами размером 5 мкм

Таблица VI: Результаты измерения блеска пластмассовых пленок

NM = измерения не проводились

Таблица VII: Механические свойства при растяжении образцов пленок, полученных экструзией с раздувом.

Способы испытания

Механические свойства при растяжении оценивали с применением ASTM D882.

Для каждого измерения блеска пластмассовые пленки размещали напротив плоской белой диаграммы размером 194 мм Ч286 мм (Leneta Company, форма B#4023) и три раза измеряли зеркальный блеск с отражением света под углом 20 градусов, 60 градусов и 85 градусов с помощью блескомера Micro-TRI-Gloss (Byk-Gardner GmbH, номер по каталогу 4448).

Сильный блеск измеряли с применением ASTM D523 и слабый блеск измеряли с применением ASTM C346.

Блеск по блескомеру с отражением света под углом 45 градусов измеряли согласно ASTM 2457 (Стандартный способ испытания на зеркальный блеск пластмассовых пленок и твердых пластмасс).

Жесткость измеряли согласно ASTM D882

Сенсорный анализ образцов на ощупь – Методологическое ранжирование проводили согласно ISO 8587.

Примеры 15-21: Анализ на ощупь

Часть I

Все образцы многослойной пленки были изготовлены одинаковым способом и содержали одинаковую композицию на слоях #2 и #3 при изменении состава только на поверхностном слое #1. Указанные образцы имели схожую толщину и одинаковую ширину (9,5 дюйма (24,12 см)), что обеспечивало хорошее единообразие для корректного сравнения. Композиции образцов приведены ниже в таблице VIII.

Таблица VIII

Наружная часть

Ядро

Внутренняя часть

(мил)

(мил)

(мил)

толщина

(мил)

+5%TiO2

Способ испытания

Каждый из экспертов исследовал (касался) указанные образцы и оценивал степень мягкости по биполярной шкале от 1 до n, где n представляет собой количество сравниваемых образцов. Способ ранжирования с принудительным выбором использовали без учета связей. Данные испытания показаны ниже в таблице IX.

Таблица IX

Получение образцов

Пленки не были открыты, поэтому эксперты касались только наружного слоя пленки. Пленки размером 7 Ч 9,5 дюймов (17,78 см Ч 24,13 см) помещали внутри папки размером 7,5 Ч 11,5 дюймов (19,05 см Ч 29,21 см), которая была запечатана с трех сторон, при этом одна сторона оставалась открытой, как показано в фигуре 1, что давало возможность эксперту поместить свою руку в папку, не видя пленки, что, тем самым, устраняло предвзятость, обусловленную визуальными различиями, и позволяло эксперту поместить свою руку в папку, не видя пленку. Были получены двенадцать наборов образцов, которые использовали эксперты. Три цифровых кода маскировки помещали на нижний край папки. Образцы помещали в кабины для экспертов, используя произвольный порядок предоставления.

Эксперты

Группа экспертов, проводившая такую оценку, представляла собой квалифицированную группу, состоящую из сотрудников компании Dow Chemical Company, которые были обучены проводить оценку полиолефинового продукта на тактильные характеристики. Они научились, как сосредоточиться на одном свойстве в конкретный момент времени, а не переусердствовать, пытаясь оценить все характеристики материала за раз, и обладали способностью определять различие между образцами с очень небольшими различиями и были обучены с помощью различных методик оценки на ощупь, необходимых для получения надежных воспроизводимых данных.

Статистический анализ

Каждую характеристику анализировали с применением F-статистики в дисперсионном анализе (ANOVA) для определения, имеются ли какие-либо значимые различия между образцами при множественных сравнениях. F-отношение в ANOVA показало, что образцы значимо различаются, поэтому было рассчитано минимальное значимое различие Фишера (LSD) для определения последовательных множественных сравнений. Тест LSD Фишера использовали для парных сравнений, если было получено значимое F-значение. Данные статистического анализа приведены ниже в таблице X.

Таблица X

Исследуемые характеристики приведены ниже в таблице XIa.

Таблица XIa

(Сочетает гладкость, жесткость, толщину и уплотнение)

Не мягкий ←--------→ Чрезвычайно мягкий

1 ←---------→ 4

Вывод

Полученные данные указывают, что 100% AFFINITY 1880 в пленке, представляющей собой поверхностный слой #1 (пример 15), значительно отличается от других пленок и оценивался как наименее мягкий образец. Не обнаружено статистически значимых различий между другими тремя пленками, которые были оценены как наиболее мягкие образцы. Результаты приведены ниже в таблице XII.

Таблица XII

Как видно в таблице, приведенной выше, 20 из 23 экспертов оценили пример 15 как 1 (наименее мягкий), на конце шкалы. Не имеется статистически значимых различий между примерами 16-18.

Сводные данные приведены ниже в таблице XIII.

Таблица XIII

Сводные данные в процентах приведены ниже в таблице XIV.

Таблица XIV

Рассчитанная статистика Фридмана составляла 22,66. Имелось 3 степени свободы и p-значение составляло 0,000. Критические значения, соответствующие конкретному уровню значимости, составляли: 10%=6,25, 5%=7,81 и 1%=11,34.

Таблица XV: LSD Фишера

Часть II

Затем примеры 16-18 оценивали как группу.

Способ испытания

Каждый из экспертов исследовал (касался) указанные образцы и оценивал степень мягкости по биполярной шкале от 1 до n, где n представляет собой количество сравниваемых образцов. Способ ранжирования с принудительным выбором использовали без учета связей. Данные испытания показаны ниже в таблице XVI.

Таблица XVI

Образцы были получены тем же способом, что и в части I.

Статистический анализ

Каждую характеристику анализировали с применением F-статистики в дисперсионном анализе (ANOVA) для определения, имеются ли какие-либо значимые различия между образцами при множественных сравнениях. Данные статистического анализа приведены выше в таблице X, а исследуемые характеристики приведены ниже в таблице XIb.

Таблица XIb

(Сочетает гладкость, жесткость, толщину и

уплотнение)

Не мягкий ←--------→ Чрезвычайно мягкий

1 ←---------→3

пальцами и

большим пальцем.

Вывод

Пример 18 получил оценку «самый мягкий», но не обнаружено статистически значимых различий между тремя пленкам. Все пленки имели статистически одинаковое ощущение мягкости.

Результаты приведены ниже в таблице XVII.

Таблица XVII

Сводные данные приведены ниже в таблице XVIII.

Таблица XVIII

Сводные данные в процентах приведены ниже в таблице XIX.

Таблица XIX

Рассчитанная статистика Фридмана составляла 1,67. Имелось 2 степени свободы и p-значение составляло 0,432. Критические значения, соответствующие конкретному уровню значимости, составляли: 10%=4,61, 5%=5,99 и 1%=9,21.

Таблица XX: LSD Фишера

| название | год | авторы | номер документа |

|---|---|---|---|

| АКРИЛОВЫЕ ШАРИКИ ДЛЯ УЛУЧШЕНИЯ МАТОВОСТИ ПОЛИОЛЕФИНОВЫХ ПЛЕНОК | 2015 |

|

RU2683830C2 |

| ПРОТИВООТРАЖАТЕЛЬНАЯ ПЛЕНКА ДЛЯ ФОТОЭЛЕКТРИЧЕСКИХ БАТАРЕЙ | 2014 |

|

RU2662946C2 |

| ВОДНАЯ КОМПОЗИЦИЯ ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ И АНТИБЛИКОВОЕ ПОКРЫТИЕ, СФОРМИРОВАННОЕ ИЗ НЕЕ | 2013 |

|

RU2641769C2 |

| АКРИЛОВЫЕ ГРАНУЛЫ ДЛЯ ПОВЫШЕНИЯ ТЕПЛОВОГО ЭФФЕКТА ТЕПЛИЧНЫХ ПЛЕНОК | 2015 |

|

RU2730517C2 |

| ПРИМЕНЕНИЕ ТЕРПОЛИМЕРОВ ПРОПИЛЕНА И БУТИЛЕНА С ЗАРОДЫШЕОБРАЗОВАТЕЛЕМ ДЛЯ ПОЛУЧЕНИЯ СТЕРИЛИЗУЮЩИХСЯ ПЛЕНОК, ПОЛУЧАЕМЫХ ЭКСТРУЗИЕЙ С РАЗДУВОМ | 2008 |

|

RU2428441C1 |

| РЕОЛОГИЧЕСКИ МОДИФИЦИРОВАННЫЕ, ИМЕЮЩИЕ ОТНОСИТЕЛЬНО ВЫСОКУЮ ПРОЧНОСТЬ РАСПЛАВА ПОЛИЭТИЛЕНОВЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРУБ, ПЛЕНОК, ЛИСТОВ И ИЗДЕЛИЙ, ФОРМОВАННЫХ РАЗДУВОМ | 2005 |

|

RU2405007C2 |

| ПОЛИОЛЕФИНОВАЯ ПЛЕНКА С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2739839C2 |

| КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИЭТИЛЕНА И ИЗДЕЛИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НЕЕ | 2014 |

|

RU2667528C2 |

| Многослойная пленка с улучшенными свойствами | 2021 |

|

RU2805350C1 |

| Статистический пропилен-этиленовый полимер с высоконеупорядоченным распределением этилена | 2022 |

|

RU2838026C2 |

Изобретение относится к полимерной композиции, подходящей для применения в пленке, полученной экструзией с раздувом, которая содержит от 80 до 99,5 массовых процентов непрерывной полимерной фазы, содержащей полиолефин, и от 0,5 до 20 массовых процентов полимерных частиц, имеющих средний диаметр частиц от 0,85 до 20 мкм; показатель преломления от 1,46 до 1,7, среднюю твердость частиц от 1,2367E+10 Н/м2 до 8,4617E+10 Н/м2 и содержащих по меньшей мере 60% полимеризованных акриловых мономерных звеньев. Использование полимерной композиции вышеуказанного состава позволяет получать пленки, формируемые экструзией с раздувом, характеризующиеся наличием толщины в диапазоне от 5 до 350 мкм, модуля эластичности в диапазоне от 5 до 133 МПа, прочности расплава в диапазоне от 4 до 40 сН, удлинения при разрыве в диапазоне от 100 до 1000%, блеска по блескомеру с отражением света под углом 45 градусов в диапазоне от 7 до 136 и мягкости, которая выше мягкости пленки, не содержащей вышеуказанной полимерной композиции. 4 н. и 6 з.п. ф-лы, 21 табл., 1 ил.

1. Полимерная композиция, подходящая для применения в пленке, полученной экструзией с раздувом, содержащая

a) от 80 до 99,5 массовых процентов непрерывной полимерной фазы, содержащей полиолефин, и

b) от 0,5 до 20 массовых процентов полимерных частиц, имеющих

i) средний диаметр частиц от 0,85 до 20 мкм;

ii) показатель преломления от 1,46 до 1,7;

iii) среднюю твердость частиц от 1,2367Е+10 Н/м2 до 8,4617Е+10 Н/м2

и

iv) содержащих по меньшей мере 60 мольных % полимеризованных акриловых мономерных звеньев.

2. Полимерная композиция по п. 1, отличающаяся тем, что полиолефин выбран из группы, состоящей из полипропилена, полиэтилена, полибутилена и их сополимеров и смесей.

3. Полимерная композиция по любому из пп. 1-2, отличающаяся тем, что полимерные частицы имеют непрерывный градиент показателя преломления.

4. Полимерная композиция по п. 3, отличающаяся тем, что показатель преломления на поверхности полимерных частиц составляет от 1,46 до 1,7 и показатель преломления в центре полимерных частиц составляет от 1,46 до 1,52.

5. Полимерная композиция по п. 1, отличающаяся тем, что полимерные частицы содержат по меньшей мере 70 мольных процентов акриловых и стирольных мономерных звеньев.

6. Композиция, подходящая для формирования пленки, полученной экструзией с раздувом, содержащая полимерную композицию по п. 1 и пигмент, выбранный из группы, состоящей из диоксида титана, карбоната кальция и их смесей.

7. Пленка, полученная экструзией с раздувом, имеющая по меньшей мере один слой, содержащий полимерную композицию по любому из пп. 1-6.

8. Пленка, полученная экструзией с раздувом, по п. 7, отличающаяся тем, что указанная пленка, полученная экструзией с раздувом, характеризуется наличием толщины в диапазоне от 5 до 350 мкм, модуля эластичности в диапазоне от 5 до 133 МПа, прочности расплава в диапазоне от 4 до 40 сН, удлинения при разрыве в диапазоне от 100 до 1000%, блеска по блескомеру с отражением света под углом 45 градусов в диапазоне от 7 до 36 и мягкости, измеренной группой экспертов на основе методики оценки на ощупь, измеренной согласно Сенсорному анализу ISO 8587, которая выше мягкости пленки, не содержащей полимерной композиции.

9. Изделие, содержащее пленку, полученную экструзией с раздувом, по любому из пп. 7 или 8.

10. Изделие по п. 9, отличающееся тем, что указанное изделие представляет собой гибкую упаковку, выбранную из группы, состоящей из мешка, упаковки «флоу-пак», пакета типа подушки и обертки для потребительских товаров.

| US 5237004, 17.08.1993 | |||

| US 20130317175 A1, 28.11.2013 | |||

| US 8563130 B2, 22.10.2013 | |||

| ПЕРЕРАБАТЫВАЕМЫЕ ИЗ РАСПЛАВА ТЕРМОПЛАСТИЧНЫЕ КОМПОЗИЦИИ | 2000 |

|

RU2238286C2 |

Авторы

Даты

2019-04-03—Публикация

2015-04-15—Подача