Область техники, к которой относится изобретение

Настоящее изобретение относится к композиции на основе полиэтилена и к изделиям, изготовленным из нее.

Уровень техники

Хромсодержащие катализаторы обычно используют для получения композиций на основе полиэтилена, имеющих высокую плотность, широкое молекулярно-массовое распределение и дробные индексы расплава. При наличии таких свойств, во время полимеризационного процесса достигается хорошая производственная технологичность (например, отсутствие загрязнения реактора, низкий электростатический заряд). Композиции на основе полиэтилена средней плотности обычно сохраняют хорошую производственную технологичность, но при этом не показывают достаточного улучшения оптических свойств в отношении таких конечных применений. Композиции на основе полиэтилена низкой плотности обеспечивают улучшенные оптические свойства, но полимеризационные реакторы подвергаются большему загрязнению и испытывают воздействие большего электростатического заряда.

Сущность Изобретения

Настоящее изобретение охватывает композицию на основе полиэтилена и изделия, изготовленные из нее.

В одном варианте осуществления, настоящее изобретение обеспечивает композицию, содержащую: по меньшей мере, 95 процентов по массе звеньев, полученных от этилена; менее 5 процентов по массе звеньев, полученных от одного или более α-олефиновых сомономеров; где упомянутая композиция на основе полиэтилена имеет плотность в диапазоне 0,930-0,945 г/см3, молекулярно-массовое распределение, характеризующееся отношением z-средней молекулярной массы к среднемассовой молекулярной массе (Mz/Mw), менее 5, индекс расплава I2 (измеренный при 190°С, 2,16 кг), в диапазоне 0,08-0,5 г/10 минут, и индекс расплава при высокой нагрузке I21 (измеренный при 190°С, 21,6 кг), в диапазоне от 10 до 20 г/10 минут; и, где композицию на основе полиэтилена получают с использованием катализатора на основе оксида хрома.

Краткое Описание Чертежей

С целью иллюстрации изобретения, на чертежах показывают форму, которая является примером; однако, предполагается, что это изобретение не ограничивается точными показанными конструкциями и средствами.

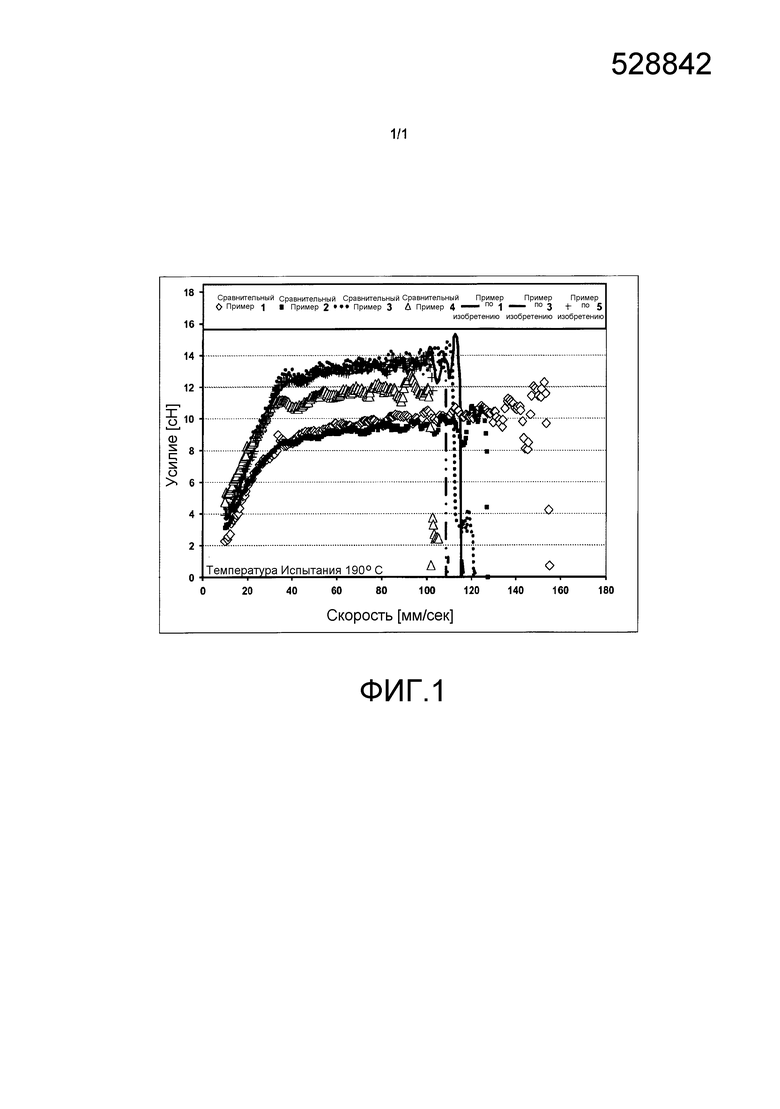

Фиг. 1 представляет собой график, иллюстрирующий прочность расплава изобретения образцов Примеров 1-5 и образцов Сравнительных Примеров 1-4.

Подробное описание

Настоящее изобретение охватывает композицию на основе полиэтилена и изделия, изготовленные из нее.

Композиция на основе полиэтилена согласно настоящему изобретению включает в себя: по меньшей мере, 95 процентов по массе звеньев, полученных от этилена; менее 5 процентов по массе звеньев, полученных от одного или более α-олефиновых сомономеров; где упомянутая композиция на основе полиэтилена имеет плотность в диапазоне 0,930-0,945 г/см3, молекулярно-массовое распределение, характеризующееся отношением z-средней молекулярной массы к среднемассовой молекулярной массе (Mz/Mw) менее 5, индекс расплава I2 (измеренный при 190°С, 2,16 кг) в диапазоне 0,08-0,5 г/10 минут и индекс расплава при высокой нагрузке I21 (измеренный при 190°С, 21,6 кг) в диапазоне от 10 до 20 г/10 минут; и где композицию на основе полиэтилена получают с использованием катализатора на основе оксида хрома.

Изделия согласно настоящему изобретению включают изделия, содержащие композицию согласно любому варианту осуществления, описанному в данном документе.

Композиция на основе полиэтилена согласно настоящему изобретению содержит: по меньшей мере, 95 процентов по массе звеньев, полученных от этилена. Все индивидуальные значения и поддиапазоны, начиная, по меньшей мере, от 95 процентов по массе, включены в данный документ и раскрыты в данном документе. Например, количество звеньев, полученных от этилена, может составлять, по меньшей мере, 95 процентов по массе, или, в альтернативе, количество звеньев, полученных от этилена, может составлять, по меньшей мере, 96 процентов по массе, или, в альтернативе, количество звеньев, полученных от этилена, может составлять, по меньшей мере, 97 процентов по массе, или, в альтернативе, количество звеньев, полученных от этилена, может составлять, по меньшей мере, 98 процентов по массе, или, в альтернативе, количество звеньев, полученных от этилена, может составлять, по меньшей мере, 99 процентов по массе.

Композиция на основе полиэтилена согласно настоящему изобретению содержит: по меньшей мере, 95 процентов по массе звеньев, полученных от этилена; менее 5 процентов по массе звеньев, полученных от одного или более α-олефиновых сомономеров. Все индивидуальные значения и поддиапазоны, начиная с величины менее 5 процентов по массе, включены в данный документ и раскрыты в данном документе. Например, количество звеньев, полученных от одного или более α-олефиновых сомономеров, может составлять менее 5 процентов по массе, или, в альтернативе, количество звеньев, полученных от одного или более α-олефиновых сомономеров, может составлять менее 4 процентов по массе, или, в альтернативе, количество звеньев, полученных от одного или более α-олефиновых сомономеров, может составлять менее 3 процентов по массе, или, в альтернативе, количество звеньев, полученных от одного или более α-олефиновых сомономеров, может составлять менее 2 процентов по массе, или, в альтернативе, количество звеньев, полученных от одного или более α-олефиновых сомономеров, может составлять менее 1 процента по массе.

Композиция на основе полиэтилена имеет плотность в диапазоне 0,930-0,945 г/см3. Все индивидуальные значения и поддиапазоны от 0,930 до 0,945 г/см3 включены в данный документ и раскрыты в данном документе; например, композиция на основе полиэтилена может иметь плотность от нижнего предела 0,930, 0,934, 0,938, 0,941, или 0,944 г/см3 до верхнего предела 0,931, 0,935, 0,939, 0,942, или 0,945 г/см3. Например, плотность может иметь величину от 0,930 до 0,945 г/см3, или, в альтернативе, плотность может составлять от 0,934 до 0,942 г/см3, или, в альтернативе, плотность может составлять от 0,930 до 0,940 г/см3, или, в альтернативе, плотность может составлять от 0,938 до 0,945 г/см3.

Композиция на основе полиэтилена имеет молекулярно-массовое распределение, характеризующееся отношением z-средней молекулярной массы к среднемассовой молекулярной массе (Mz/Mw) менее 5. Все индивидуальные значения и поддиапазоны, начиная от величины менее 5, включены в данный документ и раскрыты в данном документе. Например, Mz/Mw может иметь значение менее 5, или, в альтернативе, Mz/Mw может иметь значение менее 4,5, или, в альтернативе, Mz/Mw может иметь значение менее 4.

Композиция на основе полиэтилена имеет индекс расплава, I2 (измеренный при 190°С, 2,16 кг), в диапазоне 0,08-0,5 г/10 минут. Все индивидуальные значения и поддиапазоны от 0,08 до 0,5 г/10 минут (грамм/10 минут) включены в данный документ и раскрыты в нем; например, I2 может иметь величину от нижнего предела 0,08, 0,1, 0,2, 0,3, или 0,4 г/10 минут до верхнего предела 0,1, 0,2, 0,32, 0,44, или 0,5 г/10 минут. Например, I2 может находиться в диапазоне от 0,08 до 0,5 г/10 минут, или, в альтернативе, I2 может находиться в диапазоне от 0,08 до 0,25 г/10 минут, или, в альтернативе, I2 может находиться в диапазоне от 0,25 до 0,5 г/10 минут, или, в альтернативе, I2 может находиться в диапазоне от 0,1 до 0,4 г/10 минут.

Композиция на основе полиэтилена имеет индекс расплава при высокой нагрузке I21 (измеренный при 190°С, 21,6 кг) в диапазоне от 10 до 20 г/10 минут. Все индивидуальные значения и поддиапазоны от 10 до 20 г/10 минут включены в данный документ и раскрыты в нем; например I2 может иметь величину от нижнего предела 10, 12, 14, 16, или 18 г/10 минут до верхнего предела 11, 13, 15, 17, 19 или 20 г/10 минут. Например, I21 композиции на основе полиэтилена может находиться в диапазоне от 10 до 20 г/10 минут, или, в альтернативе, I21 композиции на основе полиэтилена может находиться в диапазоне от 15 до 20 г/10 минут, или, в альтернативе, I21 композиции на основе полиэтилена может находиться в диапазоне от 10 до 15 г/10 минут, или, в альтернативе, I21 композиции на основе полиэтилена может находиться в диапазоне от 12 до 18 г/10 минут.

Композицию на основе полиэтилена получают с применением катализатора на основе оксида хрома. Катализаторы на основе оксида хрома, полезные в получении композиции на основе полиэтилена в соответствии с вариантами осуществления, раскрытыми в данном документе, включают катализаторы, раскрытые в патенте США № 4011382, раскрытие которого включено в данный документ посредством ссылки в полном его объеме. Такие катализаторы на основе оксида хрома (CrO3) могут быть получены в результате нанесения подходящего соединения хрома, соединения титана, и необязательно соединения фтора на высушенный носитель, и затем активирования получающейся в результате композиции путем нагревания ее на воздухе или кислороде при температуре от 300°С до 900°С, в течение, по меньшей мере, 2 часов. Соединения хрома, которые могут быть использованы, включают CrO3 и другие хромсодержащие соединения, которые могут быть превращены в CrO3 в условиях получения катализатора, в том числе, например, ацетилацетонат хрома, нитрат хрома, ацетат хрома, хлорид хрома, сульфат хрома, и хромат аммония. Другие соединения хрома включают соединения, раскрытые в патентах США №№ 2825721 и 3622521, раскрытия которых включены в данный документ посредством ссылки в их полном объеме. В некоторых вариантах осуществления, катализатор на основе оксида хрома содержит более, чем ноль – 2,5 массовых процентов фтора. Все индивидуальные значения и поддиапазоны от более ноля до 2,5 массовых процентов фтора включены в данный документ и раскрыты в нем; например, при наличии, фтор может составлять от нижнего предела 0,01, 0,1, 0,5, 1, 1,5, 2, или 2,25 массовых процентов до верхнего предела 0,1, 0,5, 1, 1,5, 2, или 2,5 массовых процентов в расчете на общую массу носителя и катализатора. Катализатор на основе оксида хрома может иметь от 0,05 до 3,0 массовых процентов хрома в расчете на общую массу носителя и катализатора. Все индивидуальные значения и поддиапазоны от 0,05 до 3,0 массовых процентов хрома включены в данный документ и раскрыты в нем; например, количество хрома может составлять от нижнего предела 0,05, 0,1, 0,5, 1, 1,5, 2, или 2,5 массовых процентов до верхнего предела 0,1, 0,5, 1, 1,5, 2, 2,5, или 3,0 массовых процентов в расчете на общую массу носителя и катализатора. Катализатор на основе оксида хрома может иметь от 1,5 до 9,0 массовых процентов титана в расчете на общую массу носителя и катализатора. Все индивидуальные значения и поддиапазоны от 1,5 до 9,0 массовых процентов титана включены в данный документ и раскрыты в нем; например, количество титана может составлять от нижнего предела 1,5, 2,5, 3,5, 4,5, 6,5, 7,5, или 8,5 массовых процентов до верхнего предела 2, 3, 4, 5, 6, 7, 8, или 9 массовых процентов в расчете на общую массу носителя и катализатора.

В альтернативном варианте осуществления, настоящее изобретение обеспечивает композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что композиция на основе полиэтилена имеет виниловую ненасыщенность, составляющую менее 1 винила на одну тысячу атомов углерода, присутствующих в основной цепи полиэтилена. Все индивидуальные значения и поддиапазоны от менее 1 винила на одну тысячу атомов углерода, присутствующих в основной цепи полиэтилена, включены в данный документ и раскрыты в нем. Например, виниловая ненасыщенность может составлять менее 1 винила на одну тысячу атомов углерода, присутствующих в основной цепи полиэтилена, или, в альтернативе, виниловая ненасыщенность может составлять менее 0,95 винила на одну тысячу атомов углерода, присутствующих в основной цепи полиэтилена, или, в альтернативе, виниловая ненасыщенность может составлять менее 0,93 винила на одну тысячу атомов углерода, присутствующих в основной цепи полиэтилена, или, в альтернативе, виниловая ненасыщенность может составлять менее 0,9 винила на одну тысячу атомов углерода, присутствующих в основной цепи полиэтилена. В альтернативном варианте, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что композиция на основе полиэтилена имеет виниловую ненасыщенность, составляющую, по меньшей мере, 0,5 винила на одну тысячу атомов углерода, присутствующих в основной цепи полиэтилена.

В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что композиция на основе полиэтилена имеет комплексную вязкость (η*), определенную при 0,02 сек-1 и 190°С, составляющую, по меньшей мере, 100000 Па⋅сек. Все индивидуальные значения и поддиапазоны, начиная, по меньшей мере, от 100000 Па⋅сек, включены в данный документ и раскрыты в нем. Например, композиция на основе полиэтилена может иметь значение η* при 0,02 сек-1 и 190°С, составляющее, по меньшей мере, 100000 Па⋅сек, или, в альтернативе, композиция на основе полиэтилена может иметь значение η* при 0,02 сек-1 и 190°С, составляющее, по меньшей мере, 105000 Па⋅сек, или, в альтернативе, композиция на основе полиэтилена может иметь значение η* при 0,02 сек-1 и 190°С, составляющее, по меньшей мере, 110000 Па⋅сек, или, в альтернативе, композиция на основе полиэтилена может иметь значение η* при 0,02 сек-1 и 190°С, составляющее, по меньшей мере, 112000 Па⋅сек. В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что композиция на основе полиэтилена может иметь значение η* при 0,02 сек-1 и 190°С, составляющее, не более 300000 Па⋅сек.

В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что композиция на основе полиэтилена имеет отношение значения η* при 0,02 сек-1 и 190°С к значению η* при 200 сек-1 и 190°С, составляющее более 85. Все индивидуальные значения и поддиапазоны, начиная от более 90, включены в данный документ и раскрыты в нем. Например, композиция на основе полиэтилена может иметь отношение значения η* при 0,02 сек-1 и 190°С к значению η* при 200 сек-1 и 190°С, составляющее более 85, или, в альтернативе, композиция на основе полиэтилена может иметь отношение значения η* при 0,02 сек-1 и 190°С к значению η* при 200 сек-1 и 190°С, составляющее более 90, или, в альтернативе, композиция на основе полиэтилена может иметь отношение значения η* при 0,02 сек-1 и 190°С к значению η* при 200 сек-1 и 190°С, составляющее более 94, или, в альтернативе, композиция на основе полиэтилена может иметь отношение значения η* при 0,02 сек-1 и 190°С к значению η* при 200 сек-1 и 190°С, составляющее более 96. В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что композиция на основе полиэтилена имеет отношение значения η* при 0,02 сек-1 и 190°С к значению η* при 200 сек-1 и 190°С, составляющее менее 250.

В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что изделие показывает одно или более из следующих свойств: блеск по блескомеру с отражением света под углом 45 градусов, составляющий, по меньшей мере, 10%, и матовость менее 60%. Все индивидуальные значения и поддиапазоны, начиная, по меньшей мере, от 10%, включены в данный документ и раскрыты в нем. Например, изделие может иметь блеск по блескомеру с отражением света под углом 45 градусов, составляющий, по меньшей мере, 10%, или, в альтернативе, изделие может иметь блеск по блескомеру с отражением света под углом 45 градусов, составляющий, по меньшей мере, 12%, или, в альтернативе, изделие может иметь блеск по блескомеру с отражением света под углом 45 градусов, составляющий, по меньшей мере, 14%, или, в альтернативе, изделие может иметь блеск по блескомеру с отражением света под углом 45 градусов, составляющий, по меньшей мере, 15%. Все индивидуальные значения и поддиапазоны менее 60% общей матовости включены в данный документ и раскрыты в нем. Например, изделие может иметь матовость менее 60%, или, в альтернативе, изделие может иметь матовость менее 58%, или, в альтернативе, изделие может иметь матовость менее 55%, или, в альтернативе, изделие может иметь матовость менее 50%, или, в альтернативе, изделие может иметь матовость менее 45%, или, в альтернативе, изделие может иметь матовость менее 44%.

В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что изделие представляет собой изделие, полученное пневмоформованием с экструзией.

В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что изделие представляет собой пленку, включающую, по меньшей мере, один слой, который содержит композицию на основе полиэтилена в соответствии с любым из вариантов осуществления, описанных в данном документе.

В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что изделие представляют собой пленку, которая является усадочной пленкой.

В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что изделие представляют собой пленку, которая является сверхпрочным транспортным мешком.

В альтернативном варианте осуществления, настоящее изобретение предоставляет композицию на основе полиэтилена и изделия, изготовленные из нее, в соответствии с любым из вариантов осуществления, раскрытых в данном документе, за исключением того, что изделие представляет собой пленку, которая состоит из композиции на основе полиэтилена, дополнительно содержит одну или более добавок, выбранных из группы, состоящей из веществ для улучшения технологических свойств, нейтрализаторов кислоты, УФ-стабилизаторов, антиоксидантов, технологических стабилизаторов, дезактиваторов металла, добавок для улучшения устойчивости к действию кислорода или хлора, пигментов и окрашивающих веществ.

Для получения композиции на основе полиэтилена, обладающей признаками изобретения, может быть использована обычно применяемая реакция (со)полимеризации этилена. Такие обычно применяемые реакции (со)полимеризации этилена включают процесс газофазной полимеризации, процесс полимеризации в суспензионной фазе, процесс полимеризации в жидкой фазе, и их комбинации с использованием одного или более обычно применяемых реакторов, например, газофазных реакторов с псевдоожиженным слоем, петлевых реакторов, реакторов с мешалкой, реакторов периодического действия, подключенных параллельно, последовательно, и/или любых их комбинаций, но не ограничиваются этим. В альтернативе, композиция на основе полиэтилена, обладающая признаками изобретения, может быть получена в реакторе высокого давления с использованием системы на основе координационного катализатора. Например, обладающая признаками изобретения композиция на основе полиэтилена согласно настоящему изобретению может быть получена в ходе процесса газофазной полимеризации в газофазном реакторе; однако, настоящее изобретение не ограничивается этим, и может быть применен любой из вышеупомянутых процессов полимеризации. В одном варианте осуществления, полимеризационный реактор может включать два или более реакторов, подключенных последовательно, параллельно, или в любой их комбинации. Предпочтительно, полимеризационный реактор представляет собой один реактор, например, газофазный реактор с псевдоожиженным слоем. В другом варианте осуществления, полимеризационный реактор представляет собой полимеризационный реактор непрерывного действия, включающий в себя поток исходного материала или циркулирующий газ, содержащий этилен и необязательно один или более сомономеров, как например, один или более α-олефинов, текущих непрерывно по полимеризационному реактору с помощью подходящего средства.

При получении, катализатор на основе оксида хрома, описываемый более подробно в дальнейшем в данном документе, этилен, необязательно один или более альфа-олефиновых сомономеров, водород, необязательно О2, необязательно один или более инертных газов и/или жидкостей, например, N2, изопентан, гексан, и необязательно одна или более добавок для поддержания непрерывности потока, например, этоксилированный стеарил-амин непрерывно подаются в реактор, например, в газофазный реактор с псевдоожиженным слоем. Реактор может иметь сообщение с возможностью переноса текучей среды с одним или более приемными/сливными резервуарами, пеноуловителями, продувочными баками, и/или рециркуляционными компрессорами. Температура в реакторе находится обычно в диапазоне 70-115°С, предпочтительно 75-110°С, более предпочтительно 75-100°С, и давление находится в диапазоне 15-30 атмосфер (атм), предпочтительно 17-26 атм. Распределительная тарелка на дне полимерного слоя обеспечивает равномерное течение направленного вверх потока мономера, сомономера, инертных газов. Также может быть обеспечена механическая мешалка для осуществления контакта между твердыми частицами и потоком сомономерного газа. Вертикальный цилиндрический реактор с псевдоожиженным слоем может иметь форму груши в верхней части, что способствует снижению скорости газа; посредством чего обеспечивается отделение гранулированного полимера от восходящих потоков газов. Непрореагировавшие газы затем охлаждают для отведения тепла полимеризации, подвергают повторному сжатию, и затем возвращают для повторного использования в нижнюю часть реактора. Сразу после удаления остаточных углеводородов, и переноса смолы под N2 в продувочный бункер, может быть введена влага для снижения наличия любых остаточных катализируемых реакций с О2 перед тем, как подвергать обладающую признаками изобретения композицию на основе полиэтилена воздействию кислорода. Затем композиция на основе полиэтилена, обладающая признаками изобретения, может быть перенесена в экструдер для гранулирования. Такие методы гранулирования являются общеизвестными. Композиция на основе полиэтилена, обладающая признаками изобретения, дополнительно может быть подвергнута свободной фильтрации с просеиванием через сетчатый фильтр в расплаве. После процесса плавления в экструдере, расплавленную композицию пропускают через один или более активных сетчатых фильтров (расположенных последовательно в количестве двух или более), где каждый активный сетчатый фильтр имеет микрометровый размер удерживания, составляющий от приблизительно 2 до приблизительно 400 (2-4*10-5 м), и предпочтительно приблизительно 2 – приблизительно 300 (2-3*10-5 м), и наиболее предпочтительно приблизительно 2 – приблизительно 70 (2-7*10-6 м), при массовом расходе приблизительно 5 – приблизительно 100 фунт/час/дюйм2 (1,0 – приблизительно 20 кг/сек/м2). Такая дополнительная свободная фильтрация с просеиванием через сетчатый фильтр в расплаве раскрыта в патенте США № 6485662, который включен в данный документ посредством ссылки в той степени, в какой он раскрывает свободную фильтрацию с просеиванием через сетчатый фильтр в расплаве.

В некотором варианте осуществления реактора с псевдоожиженным слоем, мономерный поток пропускают в полимеризационную зону. Реактор с псевдоожиженным слоем может включать реакционную зону, имеющую сообщение с возможностью переноса текучей среды с зоной снижения скорости. Реакционная зона включает слой растущих полимерных частиц, образованный полимерными частицами и частицами каталитической композиции, приведенный в псевдоожиженное состояние посредством непрерывного потока полимеризуемых и модифицирующихся газообразных компонентов, поступающих в форме подпиточного исходного материала и рециркуляционной текучей среды, через реакционную зону. Предпочтительно, подпиточный исходный материал включает полимеризуемый мономер, наиболее предпочтительно этилен и, по меньшей мере, один другой α-олефин, и также может включать конденсирующие агенты, которые известны в данной области и раскрыты, например, в патенте США № 4543399, в патенте США № 5405922, и в патенте США № 5462999.

Псевдоожиженный слой имеет общий внешний вид плотной массы, состоящей из отдельно двигающихся частиц, предпочтительно частиц полиэтилена, которые образуются в результате прохождения газа через слой снизу вверх (перколяции). Перепад давления через слой равен или слегка больше значения массы слоя, поделенного на площадь поперечного сечения. Таким образом, он зависит от геометрических размеров реактора. Для поддержания устойчивого псевдоожиженного слоя в реакционной зоне, поверхностная скорость газового потока через слой должна превышать минимальную скорость потока, необходимую для псевдоожижения. Предпочтительно, поверхностная скорость газового потока превышает, по меньшей мере, в два раза минимальную скорость потока. Обычно, поверхностная скорость газового потока не превышает значение 1,5 м/сек, и в некоторых вариантах осуществления, величина не более 0,76 фут/сек является достаточной.

Как правило, соотношение высоты к диаметру в реакционной зоне может варьироваться в диапазоне приблизительно 2:1 – приблизительно 5:1. Диапазон, разумеется, может варьироваться в больших или меньших пропорциях и зависит от желаемого объема производства. Площадь поперечного сечения для зоны снижения скорости обычно имеет значение в пределах диапазона, составляющего приблизительно 2 - приблизительно 3, помноженное на площадь поперечного сечения реакционной зоны.

Зона снижения скорости имеет больший внутренний диаметр, чем реакционная зона, и может иметь форму, сужающуюся по конусу. Как видно из названия, зона снижения скорости уменьшает скорость газа благодаря увеличенной площади поперечного сечения. Такое снижение скорости газа позволяет сбрасывать захваченные частицы в слой, в результате чего уменьшается количество захваченных частиц, которые вытекают из реактора. Тот газ, пребывающий в верхней части реактора, составляет поток рециркуляционного газа.

Рециркуляционный поток подвергают сжатию в компрессоре и затем пропускают через зону теплообмена, где отводится тепло перед тем, как поток направляют обратно в слой. Зона теплообмена обычно представляет собой теплообменник, который может быт горизонтального или вертикального типа. При необходимости, для понижения температуры в несколько этапов может быть применено несколько теплообменников. Также можно разместить компрессор после теплообменника или в промежуточной точке между несколькими теплообменниками. После охлаждения, рециркуляционный поток направляют обратно в реактор по рециркуляционному подводящему трубопроводу. Охлажденный рециркуляционный поток поглощает тепло реакции, вырабатываемое в ходе реакции полимеризации.

Предпочтительно, рециркуляционный поток направляют в реактор и в псевдоожиженный слой с помощью газо-распределительной тарелки. Газовый дефлектор предпочтительно устанавливают на входе в реактор для предотвращения осаждения содержащихся полимерных частиц и агломерации их с превращением в твердую массу и для предотвращения скопления жидкости на дне реактора, а также для содействия простым переходам между процессами, которые содержат жидкость в потоке рециркуляционного газа, и процессами, которые не содержат жидкость в потоке рециркуляционного газа, и наоборот. Такие дефлекторы описаны в патенте США № 4933149 и патенте США № 6627713.

Каталитическая система на основе оксида хрома, используемая в псевдоожиженном слое, предпочтительно хранится для эксплуатации в резервуаре под подушкой газа, который является инертным по отношению к хранящемуся материалу, как например, азот или аргон. Каталитическая система на основе оксида хрома может быть добавлена в реакционную систему, или реактор, в любой точке и с помощью любого подходящего средства, и предпочтительно может быть добавлена в реакционную систему либо непосредственно в псевдоожиженный слой, либо после последнего теплообменника, то есть, теплообменника, расположенного наиболее далеко по ходу среды относительно потока, в рециркуляционный трубопровод, в каковом случае активатор подают в слой или в рециркуляционный трубопровод из дозирующего устройства. Каталитическую систему на основе оксида хрома вводят в слой в точке, расположенной выше распределительной тарелки. Предпочтительно, каталитическую систему на основе оксида хрома вводят в слой в точке, расположенной в слое, где происходит хорошее смешивание с полимерными частицами. Введение каталитической системы на основе оксида хрома в точке, расположенной выше распределительной тарелки, обеспечивает удовлетворительную работу полимеризационного реактора с псевдоожиженным слоем.

Мономеры могут быть введены в полимеризационную зону различными путями, включающими прямое впрыскивание через форсунку в слой или в рециркуляционный трубопровод для газа, но не ограниченными этим. Мономеры также могут быть распылены на верхнюю часть слоя через форсунку, размещенную над слоем, что может способствовать устранению некоторого уноса тонкодисперсных частиц потоком рециркуляционного газа.

Подпиточная текучая среда может быть подана в слой по отдельному трубопроводу в реактор. Композицию подпиточного потока определяют с помощью газового анализатора. Газовый анализатор позволяет определять композицию рециркуляционного потока, и композицию подпиточного потока корректируют таким образом, чтобы поддерживать практически неизменяющуюся газообразную композицию в пределах реакционной зоны. Газовый анализатор может представлять собой обычно применяемый газовый анализатор, который позволяет определять композицию рециркуляционного потока с тем, чтобы поддерживать соотношения компонентов потока исходного материала. Такое оборудование доступно для приобретения в самых разнообразных источниках. Газовый анализатор обычно размещают таким образом, чтобы получать газ в точке отбора проб, расположенной между зоной снижения скорости и теплообменником.

Скорость получения композиции на основе полиэтилена, обладающей признаками изобретения, может удобным образом регулироваться путем корректировки скорости введения каталитической композиции, введения активатора, или и того и другого. Поскольку любое изменение скорости введения каталитической композиции будет изменять скорость реакции и, соответственно, скорость, с которой вырабатывается тепло в слое, температуру рециркуляционного потока, поступающего в реактор, корректируют в соответствии с любым изменением скорости вырабатывания тепла. Это надежно обеспечивает поддерживание температуры в слое на практически постоянном уровне. Полное оснащение контрольно-измерительными приборами как псевдоожиженного слоя, так и охлаждающей системы рециркуляционного потока, разумеется, является полезным для обнаружения любого изменения температуры в слое, поскольку позволяет либо оператору, либо обычной системе автоматического контроля делать подходящую корректировку температуры рециркуляционного потока.

При заданном наборе рабочих условий, псевдоожиженный слой поддерживается на практически постоянной высоте в результате отведения части слоя в качестве продукта со скоростью образования полимерного продукта, состоящего из частиц. Поскольку скорость вырабатывания тепла непосредственно связана со скоростью образования продукта, то измеренное значение подъема температуры текучей среды по всему реактору, то есть, разница между температурой текучей среды на входе и температурой текучей среды на выходе, служит показателем скорости образования композиции на основе полиэтилена, обладающей признаками изобретения, при постоянной скорости текучей среды, если в текучей среде на входе не присутствует испаряющаяся жидкость или присутствует ее пренебрежимо малое количество.

При выгрузке состоящего из частиц полимерного продукта из реактора, желательно и предпочтительно отделять текучую среду от продукта и возвращать текучую среду в рециркуляционный трубопровод. Существует множество путей, известных в данной области, для выполнения такого разделения. Системы выгрузки продукта, которые могут быть альтернативно применены, раскрыты и заявлены в патенте США № 4621952. Такая система обычно применяет, по меньшей мере, одну (параллельную) пару резервуаров, включающую осадительный бак и промежуточный бак, расположенные последовательно и имеющие отделяемую газовую фазу, возвращаемую из верхней части осадительного бака в точку в реакторе вблизи верхней части псевдоожиженного слоя.

В варианте осуществления газофазного реактора с псевдоожиженным слоем, в данном документе, температура процесса в псевдоожиженном слое реактора находится в диапазоне от 70°С или 75°С, или 80°С до 90°С или 95°С или 100°С или 110°С или 110°С, где желательный диапазон температур включает любой верхний температурный предел, скомбинированный с любым нижним температурным пределом, описанным в данном документе. Как правило, температуру в реакторе устанавливают на уровне самой высокой температуры, которая является допустимой, с учетом температуры спекания обладающей признаками изобретения композиции на основе полиэтилена внутри реактора и загрязнения, которое может возникнуть в реакторе или в рециркуляционном(ых) трубопроводе(ах).

Способ по настоящему изобретению подходит для получения гомополимеров, содержащих звенья, полученные от этилена, или сополимеров, содержащих звенья, полученные от этилена, и, по меньшей мере, одно или более звеньев, полученных от другого(их) олефина(ов).

Для того, чтобы поддерживать надлежащую эффективность катализатора в настоящем изобретении, предпочтительно, что этилен присутствует в реакторе при парциальном давлении, которое равно или больше 160 psia (абсолютное давление в фунтах на квадратный дюйм) (1100 кПа), или 190 psia (1300 кПа), или 200 psia (1380 кПа), или 210 psia (1450 кПа), или 220 psia (1515 кПа).

Сомономер, например, один или более α-олефиновых сомономеров, если присутствует в полимеризационном реакторе, присутствует на любом уровне, который будет позволять достигать желаемого внедрения сомономера, выраженного в массовых процентах, в готовый полиэтилен. Это выражается в виде мольного отношения сомономера к этилену, описываемого в данном документе, которое представляет собой отношение концентрации газа, выраженной в молях сомономера в циркуляционном газе, к концентрации газа, выраженной в молях этилена в циркуляционном газе.

Газ водород также может быть добавлен в полимеризационный(ые) реактор(ы) с тем, чтобы регулировать конечные свойства (например, I21 и/или I2) обладающей признаками изобретения композиции на основе полиэтилена.

Примеры

Приведенные ниже примеры иллюстрируют настоящее изобретение, но не предназначены для ограничения объема изобретения. Приготавливают обладающие признаками изобретения образцы Примеров 1-5 и образцы Сравнительных Примеров 1-4. Условия в реакторе и типы катализаторов показаны в Таблице 1А в отношении обладающих признаками изобретения образцов Примеров 1-5. Таблица 1В предоставляет условия в реакторе и тип катализатора для образца Сравнительного Примера 3. Таблица 1С предоставляет условия в реакторе и тип катализатора для образца Сравнительного Примера 1, и Таблица 1D предоставляет условия в реакторе и тип катализатора для образца Сравнительного Примера 4. Катализаторы UCAT™ G-150, UCAT™ B-300, UCAT™ B-375, и UCAT™ B-400 доступны для приобретения в компании Univation Technologies. Обладающие признаками изобретения смолы и смолы Сравнительного Примера являются стабилизированными антиоксидантами.

Таблицы 2 и 3 предоставляют характеристики полимеров для каждого из обладающих признаками изобретения образцов Примеров 1-5 и образцов Сравнительных Примеров 1-4, соответственно.

Образец Сравнительного примера 2 представляет собой полиэтиленовую смолу средней плотности, доступную для приобретения в компании Chevron Phillips Chemical Company LP, под торговым наименованием MARFLEX HHM TR-130.

Условия Изготовления Пленок

Монослойные полученные выдувной экструзией пленки изготавливают из сравнительных и обладающих признаками изобретения смол на экструдере Sterling с диаметром шнека 3 ½ дюйма, с соотношением L/D 30:1. Экструзионную линию оснащают системой внутреннего охлаждения пузыря. Дополнительные условия изготовления пленки включают в себя:

Диаметр экструзионной головки: 8 дюйм

Щель головки экструдера: 70 мил

Норма расхода: 15-16 фунт/час/дюйм

Степень раздува (BUR = blow-up ratio): 2,5:1

Толщина пленки: 2 мил

Пленка в виде плоского пленочного рукава: 31,4 дюйм

Дополнительные условия предоставлены в Таблице 4.

оборотов в минуту (rpm)

В Таблице 5 показаны данные по молекулярным массам для каждого из образцов Сравнительных Примеров и образцов, обладающих признаками изобретения. Таблица 6 предоставляет данные по вязкоупругим свойствам для каждого из образцов Сравнительных Примеров и образцов, обладающих признаками изобретения. Таблица 7 предоставляет данные по оптическим свойствам для каждого из образцов, обладающих признаками изобретения, и образцов Сравнительных Примеров 2-4.

Как можно увидеть из вышеизложенного и на Фигурах 1-3, обладающая признаками изобретения композиция позволяет получить в результате формованное изделие, обладающее сбалансированностью хороших оптических свойств, например, низкой матовости и высокой прозрачности, и прочности расплава.

Методы Испытаний

Методы испытаний включают следующее:

Плотность

Плотность смолы измеряют с применением метода Архимеда для определения по количеству вытесняемой жидкости, согласно стандарту ASTM D792 (Метод В, в изопропаноле). Образцы измеряют в пределах одного часа формования, после выдерживания в изопропанольной ванне, при 23°С, в течение восьми минут, для достижения термического равновесия до измерения. Образцы подвергают компрессионному формованию согласно стандарту ASTM D4703, Annex A-1, с применением Методики С.

Показатель Текучести Расплава, получаемый с помощью Пластомера Выдавливающего типа

Измерения показателя текучести расплава проводят согласно стандарту ASTM D1238, в условиях при 190°С, 2,16 кг; в условиях при 190°С, 5 кг; в условиях при 190°С, 10 кг; и в условиях при 190°С, 21,6 кг; где измеряемые показатели известны как I2, I5, I10 и I21, соответственно. Показатель текучести расплава обратно пропорционален молекулярной массе полимера. Таким образом, чем больше молекулярная масса, тем ниже показатель текучести расплава, хотя взаимозависимость не является линейной.

Дифференциальная Сканирующая Калориметрия (DSC)

Максимальную температуру плавления (Tm), теплоту плавления (ΔHm), максимальную температуру кристаллизации (Тс), и теплоту кристаллизации (ΔHс) получают с помощью дифференциального сканирующего калориметра модели Q1000 от компании TA Instruments, оснащенного охлаждающим вспомогательным устройством RCS (охлаждающая система с возможностью замораживания) и автоматическим пробоотборником. Во всем пространстве прибора используется продуваемый азотом поток газа с расходом 50 мл/мин. Образец спрессовывают с получением тонкой пленки с помощью пресса при 175°С и максимальном давлении 1500 psi (10,3 МПа) в течение приблизительно 15 секунд, затем подвергают воздушному охлаждению до комнатной температуры при атмосферном давлении. Диск "диаметром 6 мм" (приблизительно 3-10 мг) вырезают из пленки с помощью бумажного дырокола, взвешивают с точностью до 0,001 мг, помещают в легкий алюминиевый тигель (около 50 мг) и затем закрывают в результате сгибания и обжима.

Поведение образца при термическом воздействии исследуют с применением следующего температурного профиля. Образец быстро нагревают до 180°С, и выдерживают при постоянной температуре в течение трех минут, для того, чтобы устранить любую термическую предысторию. Затем образец охлаждают до -40°С при скорости охлаждения 10°С/мин, и выдерживают при -40°С в течение трех минут. Затем образец нагревают до 150°С при скорости нагревания 10°С/мин. Записывают кривые охлаждения и второго нагревания. Из кривой охлаждения определяют значения Тс и ΔНс, и из кривой второго нагревания определяют значения Тm и ΔHm.

Определение Молекулярной Массы (MW) и Молекулярно-Массового Распределения (MWD) методом гель-проникающей хроматографии (GPC)

Обычные данные, получаемые с помощью гель-проникающего хроматографа с системой тройного детектирования

Используют высокотемпературную систему для гель-проникающей хроматографии с тройным детектированием (3D-GPC), состоящую из высокотемпературного хроматографа 150С Waters (Milford, MA), оснащенного инфракрасным детектором (IR4 от PolymerChar, Valencia, Spain). Концентрацию измеряют с помощью инфракрасного детектора.

Сбор данных производят с помощью программного обеспечения Viscotek TriSEC (Версия 3) и 4-канального менеджера данных Viscotek Data Manager DM400. Растворитель-носитель представляет собой 1,2,4-трихлорбензол (TCB). Систему оснащают встроенным устройством дегазирования растворителя от компании Polymer Laboratories. Карусельное отделение работает при 150°С, и отделение колонок работает при 150°С. Используемыми колонками являются четыре колонки Polymer Laboratories Mixed-A длиной 30 см, диаметром 20 мкм. Образцы получают при концентрации 0,1 грамм полимера в 50 мл TCB. Хроматографический растворитель (TCB) и растворитель для получения образца содержат 200 миллионных долей (ppm) бутилированного гидрокситолуола (ВНТ), и оба источника растворителя продуваются азотом. Образцы полиэтилена аккуратно перемешивают при 160°С в течение 4 часов. Объем впрыска составляет 200 микролитров, и скорость потока составляет 1,0 мл/мин.

Калибровку набора колонок для GPC осуществляют с использованием 21 полистирольного стандарта с узким молекулярно-массовым распределением. Молекулярные массы стандартов находятся в интервале от 580 до 8400000 г/моль, и подвергнуты комбинированию с получением 6 «коктейльных» смесей, с разделением между отдельными молекулярными массами, по меньшей мере, на порядок. Пиковые молекулярные массы полистирольных стандартов преобразовывают в молекулярные массы полиэтилена с использованием следующего уравнения (как описано в работе Williams and Ward, J. Polym. Sci., Polym. Let., 6, 621 (1968)):

Mполиэтилен=A*(Mполистирол)В (1)

Здесь В имеет значение 1,0, и экспериментально определенное значение А равно около 0,38.

Полином первого порядка используют для подгонки соответственных полиэтилен-эквивалентных точек калибровки, полученных из уравнения (1), к их наблюдаемым объемам элюирования. Получают подгонку данных фактическим полиномом для того, чтобы связать логарифм полиэтилен-эквивалентных молекулярных масс с наблюдаемыми объемами элюирования (и с ассоциативными степенями) для каждого полистирольного стандарта.

Среднечисловые, среднемассовые, и z-средние молекулярные массы вычисляют согласно следующим уравнениям:

,

,

где, Wfi означает массовую долю i-того компонента, и Mi означает молекулярную массу i-того компонента.

Молекулярно-массовое распределение MWD выражают в виде соотношения среднемассовой молекулярной массы (Mw) к среднечисловой молекулярной массе (Mn) или в виде соотношения z-средней молекулярной массы (Mz) к среднемассовой молекулярной массе (Mw).

Значение А определяют путем выполнения корректировки значения А в уравнении (1) до тех пор, пока среднемассовая молекулярная масса, вычисленная с помощью уравнения (3) и полинома для соответствующего удерживаемого объема, не совпадет с независимо определенным значением Mw, полученным с помощью линейного гомополимерного эталона с известной среднемассовой молекулярной массой 115000 г/моль.

DMS (динамическая механическая спектроскопия) для изучения реологических свойств

Каждый образец подвергают компрессионному формованию с получением диска для измерения реологических свойств. Диски приготавливают путем прессования образцов с получением пластин "толщиной 3,0 мм", и после этого вырезают диски "диаметром 25 мм". Методика проведения компрессионного формования является следующей: при 350°F (177°C) в течение пяти минут, при 1500 фунтах на квадратный дюйм=psi (10,3 МПа), под защитой продувки N2, затем обойму матрицы переносят в сушильную камеру с установленной в ней температурой окружающей среды, с продувкой N2, до затвердевания пластины образца, и затем пластину вынимают из обоймы матрицы.

Реологические свойства смолы измеряют на реометре модели ARES-LS от компании TA Instruments. ARES представляет собой реометр с контролируемой деформацией. Роторный привод (сервомотор) прикладывает к образцу сдвиговую деформацию в форме растяжения. В ответ, образец генерирует крутящий момент, который измеряется преобразователем. Растяжение и крутящий момент используются для вычисления динамических механических свойств, таких как модуль упругости и вязкость. Вязкоупругие свойства образца измеряют в расплаве с использованием системы с параллельными пластинами с "диаметром 25 мм", при температуре 190°C, и в функциональной зависимости от изменяющейся частоты (в диапазоне от 0,01 сек-1 до 500 сек-1). Применяют небольшое постоянное растяжение (5%) для надежного обеспечения того, что измерение происходит на участке линейного изменения вязкоупругих свойств. Динамический модуль упругости (G'), модуль потерь (G"), тангенс дельта (G"/G') и комплексную вязкость (эта* или η*) смолы определяют с использованием программного обеспечения Rheometrics Orchestrator (v. 6.5.8).

Прочность Расплава

Измерение прочности расплава на приборе Rheotens (Goettfert Inc., Rock Hill, SC, USA) проводят при 190°С. Расплав получают с помощью капиллярного реометра Goettfert Rheotester 2000 с щелевым мундштуком 30/2, при скорости сдвига 38,2 сек-1. Цилиндр реометра (диаметр: 12 мм) наполняют менее, чем за одну минуту. Время выдержки 10 минут позволяет обеспечить надлежащее плавление. Скорость намотки на катушки Rheotens варьируется, с постоянным ускорением 2,4 мм/сек2. Натяжение в холоднотянутой одиночной нити отслеживают во времени, до тех пор, пока эта одиночная нить не порвется. Отмечают статическое усилие и скорость при разрыве.

Настоящее изобретение может быть осуществлено в других формах без отступления от его существа и важнейших особенностей, и, в соответствии с этим, в качестве показателя объема изобретения следует указать прилагаемую Формулу Изобретения, а не приведенное выше описание изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОЛИОЛЕФИНОВЫЕ КОМПОЗИЦИИ, ИЗДЕЛИЯ ИЗ НИХ И МЕТОДЫ ИХ ПОЛУЧЕНИЯ | 2007 |

|

RU2444546C2 |

| ПОЛИОЛЕФИНОВАЯ ПЛЕНКА С УЛУЧШЕННОЙ УДАРНОЙ ПРОЧНОСТЬЮ | 2017 |

|

RU2739839C2 |

| СОПОЛИМЕР БИМОДАЛЬНОГО ЛИНЕЙНОГО ПОЛИЭТИЛЕНА НИЗКОЙ ПЛОТНОСТИ | 2021 |

|

RU2834225C1 |

| РЕОЛОГИЧЕСКИ МОДИФИЦИРОВАННЫЕ, ИМЕЮЩИЕ ОТНОСИТЕЛЬНО ВЫСОКУЮ ПРОЧНОСТЬ РАСПЛАВА ПОЛИЭТИЛЕНОВЫЕ КОМПОЗИЦИИ И СПОСОБЫ ИЗГОТОВЛЕНИЯ ТРУБ, ПЛЕНОК, ЛИСТОВ И ИЗДЕЛИЙ, ФОРМОВАННЫХ РАЗДУВОМ | 2005 |

|

RU2405007C2 |

| ПОЛИЭТИЛЕНОВЫЕ КОМПОЗИЦИИ, СПОСОБ ИХ ПОЛУЧЕНИЯ, ИЗГОТОВЛЕННЫЕ ИЗ НИХ ИЗДЕЛИЯ И СПОСОБ ИЗГОТОВЛЕНИЯ УКАЗАННЫХ ИЗДЕЛИЙ | 2009 |

|

RU2487015C2 |

| СПОСОБЫ РЕГУЛИРОВАНИЯ СВОЙСТВ ПОЛИМЕРА | 2014 |

|

RU2815015C2 |

| ПОЛИЭТИЛЕН ВЫСОКОЙ ПЛОТНОСТИ | 2006 |

|

RU2419640C2 |

| БИМОДАЛЬНЫЕ ПОЛИЭТИЛЕНОВЫЕ СМОЛЫ И ИЗГОТОВЛЕННЫЕ ИЗ НИХ ТРУБЫ | 2019 |

|

RU2763740C1 |

| СПОСОБЫ РЕГУЛИРОВАНИЯ СВОЙСТВ ПОЛИМЕРА | 2014 |

|

RU2670954C9 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛИОЛЕФИНОВ | 2008 |

|

RU2476446C2 |

Изобретение относится к композиции на основе полиэтилена и изделиям, полученным из нее. Композиция содержит, по меньшей мере, 95 мас.% звеньев, полученных от этилена, и менее 5 мас.% звеньев, полученных от одного или более α-олефиновых сомономеров. При этом композиция на основе полиэтилена, полученная с использованием катализатора на основе оксида хрома, имеет плотность в диапазоне 0,930-0,945 г/см3, молекулярно-массовое распределение, характеризующееся отношением z-средней молекулярной массы к среднемассовой молекулярной массе (Mz/Mw), менее 5, индекс расплава I2 (измеренный при 190° С, 2,16 кг) в диапазоне 0,08-0,5 г/10 минут и индекс расплава при высокой нагрузке I21 (измеренный при 190° С, 21,6 кг) в диапазоне от 10 до 20 г/10 мин и уровень винильной ненасыщенности менее 1 винильной группы на одну тысячу атомов углерода, присутствующих в основной цепи указанной композиции. Композиция по изобретению позволяет получать формованные изделия, обладающие сбалансированностью хороших оптических свойств, таких как низкая матовость, высокая прозрачность и прочность расплава. 2 н. и 6 з.п. ф-лы, 1 ил., 9 табл.

1. Композиция на основе полиэтилена для получения формованных изделий, содержащая:

полиэтилен, содержащий по меньшей мере 95 процентов по массе звеньев, являющихся производными этилена;

менее 5 процентов по массе звеньев, являющихся производными одного или более α-олефиновых сомономеров;

а также содержащая одну или более добавок, выбранных из группы, состоящей из веществ для улучшения технологических свойств, нейтрализаторов кислоты, УФ-стабилизаторов, антиоксидантов, технологических стабилизаторов, дезактиваторов металла, добавок для улучшения устойчивости к действию кислорода или хлора, пигментов и окрашивающих веществ;

где упомянутая композиция на основе полиэтилена имеет плотность в диапазоне 0,930-0,945 г/см3, молекулярно-массовое распределение, характеризующееся отношением z-средней молекулярной массы к среднемассовой молекулярной массе (Mz/Mw), менее 5, индекс расплава I2 (измеренный при 190° С, 2,16 кг) в диапазоне 0,08-0,5 г/10 минут и индекс расплава при высокой нагрузке I21 (измеренный при 190°С, 21,6 кг) в диапазоне от 10 до 20 г/10 минут; и,

где композицию на основе полиэтилена получают с использованием катализатора на основе оксида хрома и где композиция на основе полиэтилена имеет виниловую ненасыщенность, составляющую менее 1 винильной группы на одну тысячу атомов углерода, присутствующих в основной цепи упомянутой композиции, и

где композиция на основе полиэтилена имеет отношение комплексных вязкостей, а именно значения η* при 0,02 сек-1 и 190°С к значению η* при 200 сек-1 и 190° С, составляющее более 90.

2. Композиция на основе полиэтилена по п. 1, где композиция на основе полиэтилена имеет плотность от 0,934 до 0,942 г/см3.

3. Композиция на основе полиэтилена по п. 1, где композиция на основе полиэтилена имеет комплексную вязкость (η*), определенную при 0,02 сек-1 и 190ºС, составляющую, по меньшей мере, 100000 Па⋅сек.

4. Композиция на основе полиэтилена по п. 1, где композиция на основе полиэтилена проявляет улучшенные технологические свойства, которые выражаются в прочности расплава, имеющей значение 10 сН или более, измеренное при 190° С.

5. Изделие со сбалансированностью хороших оптических свойств, изготовленное из композиции на основе полиэтилена по любому из предшествующих пунктов, где изделие проявляет одно или более из следующих свойств: блеск по блескомеру с отражением света под углом 45 градусов, составляющий, по меньшей мере, 10%, и общую матовость менее 60%.

6. Изделие по п. 5, где изделие представляет собой изделие, полученное пневмоформованием с экструзией.

7. Изделие по п. 5, где изделие представляет собой пленку, включающую, по меньшей мере, один слой, который содержит композицию на основе полиэтилена.

8. Изделие по п. 7, где изделие представляет собой усадочную пленку.

| Приспособление для суммирования отрезков прямых линий | 1923 |

|

SU2010A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| RU 2010115490 A, 27.10.2011 | |||

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| EP 1972642 A1, 24.09.2008 | |||

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2018-09-21—Публикация

2014-04-22—Подача