Изобретение относится к строительству, а именно к неметаллической композитной арматуре, которая применяется для армирования термоизоляционных стеновых конструкций, монолитных бетонных и сборных конструкций, для использования в конструктивных элементах зданий в виде отдельных стержней, для армирования грунта основания зданий и сооружений, в том числе оснований автомагистралей и дорог, для анкеровки в грунте подпорных стен и сооружений.

Известна арматура композитная, содержащая несущий стержень из базальтового или стеклянного ровинга, пропитанного эпоксидной смолой (см. RU № 77310, МПК E04C5/07, 2008г.). При этом несущий стержень выполнен из высокопрочного полимерного материала, на котором сформирована обмотка жгутами нитей противоположного направления навивки, причем соотношение площадей сечений первого обмоточного жгута и второго обмоточного жгута, навитого в противоположном направлении, находится в пределах от 1 до 150, а угол навивки второго обмоточного жгута составляет 92°-150°.

Однако бетонные изделия, изготовленные с использованием арматуры данного вида, в отличие от стальной арматуры - имеют повышенную деформативность и ширину раскрытия трещин, что обусловлено недостаточным модулем упругости композитной арматуры.

Известна также арматура композитная, содержащая несущий стержень из базальтового или стеклянного ровинга и высокомодульные волокна, пропитанные связующим, включающим эпоксидно-диановую смолу, отвердитель, пластификатор с добавкой углеродного нанокомпозита, содержащего многослойные углеродные нанотрубки в количестве не менее 45-50 % от его массы, сформированного пиролизом сфагнума бурого с механоактивацией продуктов пиролиза в течение не менее 8 часов (см. RU № 2612284 МПК УЕ04С 5/00, 2006). В качестве связующего используют композицию, включающую эпоксидно-диановую смолу, отвердитель полиэтиленполиамин и пластификатор дибутилфталат, причем к связующему вводят добавку углеродного нанокомпозита, в количестве до 1% от объема смолы связующего композитной арматуры, при этом добавка содержит многослойные углеродные нанотрубки в количестве не менее 45- 50% от массы добавки углеродного нанокомпозита и сформирована из сфагнума бурого в условиях механоактивации продуктов его пиролиза в течение не менее 8 часов обработки.

Однако при изготовлении заявленной арматуры, используют одинаковое количество нанокомпозита «до 1% от объема смолы связующего композитной арматуры» независимо от диаметра несущего стержня, что заведомо завышает расход нанокомпозита при диаметрах стержня меньших 20 мм.

Задача изобретения обеспечить эффективный расход нанокомпозита в зависимости от диаметра производимой арматуры.

Технический результат, получаемый при решении поставленной задачи, выражается в уменьшении расхода наноматериала при повышении несущей способности эпоксидной смолы связующего, используемого при создании композитной неметаллической арматуры, при этом обеспечивается возможность получения арматуры с модулем упругости порядка Ер=200000 МПа при пониженном расходе наноматериала.

Для решения поставленной задачи арматура композитная, содержащая несущий стержень из базальтового или стеклянного ровинга и высокомодульные волокна, пропитанные связующим, включающим эпоксидно-диановую смолу, отвердитель, пластификатор с добавкой углеродного нанокомпозита, содержащего многослойные углеродные нанотрубки в количестве не менее 45-50 % от его массы, сформированного пиролизом сфагнума бурого с механоактивацией продуктов пиролиза в течение не менее 8 часов, отличается тем, что содержание углеродного нанокомпозита, в % от объема эпоксидно-диановой смолы зависит от диаметра несущего стержня, причем, при диаметре несущего стержня 6 мм содержание углеродного нанокомпозита составляет 0,3 – 0,4 %, при диаметре несущего стержня 8 мм содержание углеродного нанокомпозита составляет 0,4 – 0,5 %,при диаметре несущего стержня 10 мм содержание углеродного нанокомпозита составляет 0,5 – 0,6 %, при диаметре несущего стержня 12 мм содержание углеродного нанокомпозита составляет 0,6 – 0,7 %,при диаметре несущего стержня 14 мм содержание углеродного нанокомпозита составляет 0,7 – 0,8 %, при диаметре несущего стержня 16 мм содержание углеродного нанокомпозита составляет 0,8 – 0,9 %, причем при диаметре несущего стержня равного и превышающего 20 мм содержание углеродного нанокомпозита составляет 1,00 %.

Сопоставительный анализ признаков заявленного решения с признаками прототипа и аналогов свидетельствует о соответствии заявленного решения критерию «новизна».

При этом заявленная совокупность признаков, составляющих формулу изобретения обеспечивает решение заявленной задачи - обеспечение эффективного расхода нанокомпозита, в зависимости от диаметра производимой арматуры. Причем, признаки отличительной части формулы изобретения решают следующие функциональные задачи.

Признаки указывающие, что «содержание углеродного нанокомпозита, в % от объема эпоксидно-диановой смолы зависит от диаметра несущего стержня» обеспечивают возможность достижения высоких прочностных характеристик композиционных материалов, при уменьшении в несколько раз расхода наноматериала, особенно, при диаметрах стержня меньших 8-10 мм.

Признаки указывающие, что «содержание углеродного нанокомпозита составляет 0,3 – 0,4 %, при диаметре несущего стержня 8 мм содержание углеродного нанокомпозита составляет 0,4 – 0,5 %,при диаметре несущего стержня 10 мм содержание углеродного нанокомпозита составляет 0,5 – 0,6 %, при диаметре несущего стержня 12 мм содержание углеродного нанокомпозита составляет 0,6 – 0,7 %,при диаметре несущего стержня 14 мм содержание углеродного нанокомпозита составляет 0,7 – 0,8 %, при диаметре несущего стержня 16 мм содержание углеродного нанокомпозита составляет 0,8 – 0,9 %, причем при диаметре несущего стержня равного и превышающего 20 мм содержание углеродного нанокомпозита составляет 1,00 %» обеспечивают сохранение высоких прочностных характеристик композиционных материалов, при уменьшении расхода наноматериала.

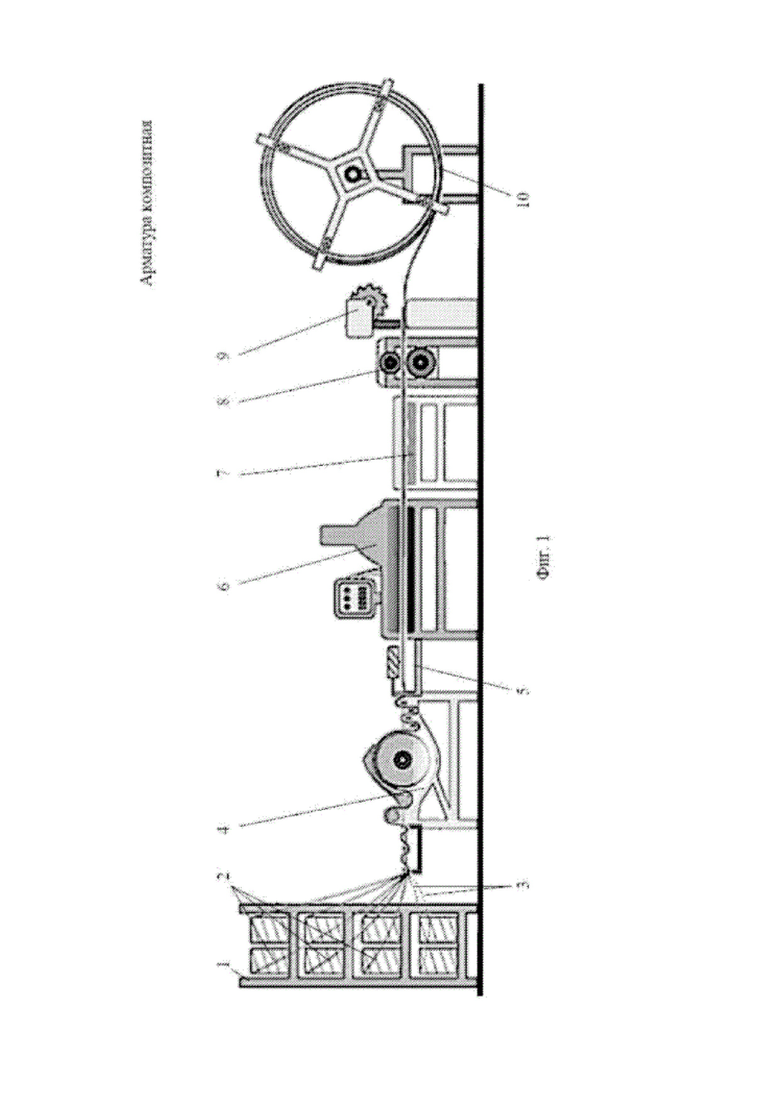

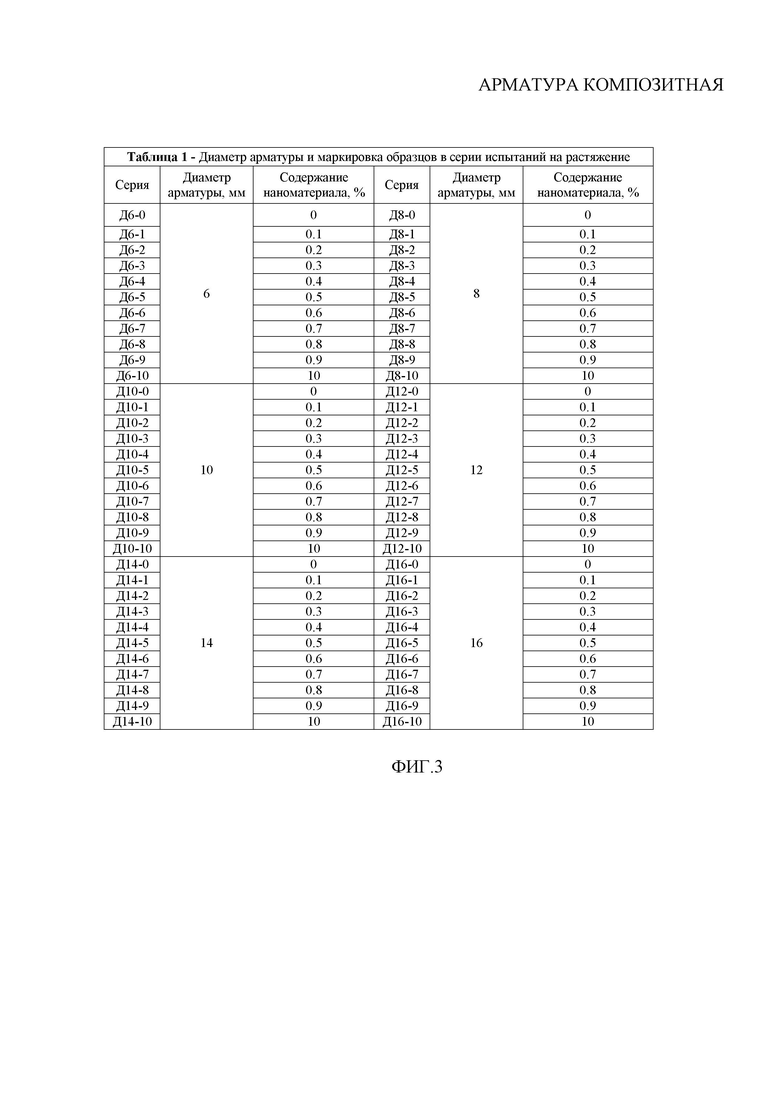

Изобретение поясняется чертежами, где на фиг.1 показана схема известной установки, обеспечивающей изготовление заявленной композитной арматуры; на фиг.2. показано сечение арматурного стержня периодического профиля (во впадине, между выступами); на фиг.3 показана Таблица 1, содержащая маркировку испытанных образцов; на фиг.4 показана Таблица 2 – Результаты испытаний образцов по сериям.

На чертежах показаны источник материала (штабель) 1 с ровингом 2 и высокомодульными волокнами 3, пропиточная камера 4, станок для формирования армопояса 5, туннельная печь 6, ванна водяного охлаждения 7, средство протяжки 8, средство автоматической резки 9, бухтонамотчик 10. Кроме того, показан готовый арматурный стержень, содержащий скрученные жгуты ровинга 2, высокомодульные волокна 3 и связующее 11.

Арматурный стержень состоит из ровинга 2 (жгутов) низкомодульных волокон, например, полиэфирных (Е р=45000 МПа), стеклянных (Ер=55000 МПа) или базальтовых (Ер=75000 МПа), и высокомодульных волокон 3 с модулем упругости, превышающим модуль упругости стальной арматуры (Е р=200000 МПа), например, углеродных волокон (Ер =230000÷800000 МПа), борных волокон (Ер=400000÷800000 МПа), кевларовых волокон (Ер=150000÷400000 МПа), волокон сверхвысокомолекулярных полимеров (Ер=180000÷450000 МПа).

В качестве связующего 11 используют композицию, включающую эпоксидно-диановую смолу ЭД-20 (ГОСТ 10587-84) 80% от объема связующего, отвердитель полиэтиленполиамин ПЭПА (ГОСТ 2548-77) 15% от объема связующего, пластификатор дибутилфталат (ГОСТ 8728-88) 5% от объема связующего, причем к связующему вводят добавку углеродного нанокомпозита, в количестве, которое зависит от диаметра несущего стержня, так, при диаметре несущего стержня 6 мм содержание углеродного нанокомпозита составляет 0,3 – 0,4 % от объема эпоксидно-диановой смолы, при диаметре несущего стержня 8 мм содержание углеродного нанокомпозита составляет 0,4 – 0,5 % от объема эпоксидно-диановой смолы, при диаметре несущего стержня 10 мм содержание углеродного нанокомпозита составляет 0,5 – 0,6 % от объема эпоксидно-диановой смолы, при диаметре несущего стержня 12 мм содержание углеродного нанокомпозита составляет 0,6 – 0,7 % от объема эпоксидно-диановой смолы, при диаметре несущего стержня 14 мм содержание углеродного нанокомпозита составляет 0,7 – 0,8 % от объема эпоксидно-диановой смолы, при диаметре несущего стержня 16 мм содержание углеродного нанокомпозита составляет 0,8 – 0,9 % от объема эпоксидно-диановой смолы, причем при диаметре несущего стержня равного и превышающего 20 мм содержание углеродного нанокомпозита составляет 1,00 % от объема эпоксидно-диановой смолы» обеспечивают сохранение высоких прочностных характеристик композиционных материалов, при уменьшении расхода наноматериала, при диаметре стержне меньшем 20 мм.

Применение наноматериала в большем количестве, чем заявленное нецелесообразно, вследствие прекращения дальнейшего влияния наноматериала на физико-механические свойства получаемой арматуры.

Для подтверждения заявленных значений содержания наноматериала были выполнены серии испытаний, образцов различного диаметра с соответствующей их маркировкой (см. фиг.3, табл.1.) Результаты испытаний названных серий образцов приведены на фиг.4, табл.2.

Добавка углеродного нанокомпозита содержит многослойные углеродные нанотрубки в количестве не менее 45-50 % от массы добавки углеродного нанокомпозита и аморфный углерод не более 50-55 % от массы добавки углеродного нанокомпозита и сформирован из сфагнума бурого в условиях механоактивации продуктов его пиролиза.

Процедура изготовления нанокомпозита включает сбор мха сфагнума бурого (Sphagnum fuscum), на болотах нижнего Приамурья, его просушку и просеивание для удаления избыточной влажности и инородных примесей, измельчение для достижения дисперсности 100 - 150 мкм. Далее, из этого материала, получают углерод с аморфной структурой, его пиролитической обработкой при температуре 950°С, проводят химическую отмывку продукта пиролиза в смеси кислот, нейтрализацию и сушку аморфного углерода. Затем углеродную модификацию подвергают циклической механохимической обработке на варио-планетарной мельнице Pulverisette-4 фирмы Fritsch (Германия). Механореактор мельницы изготовлен из коррозионно-стойкой стали с вставкой из твердого сплава ВК6. Размалывающие тела - шары из сплава ВК6 диаметром 16 мм. Частота вращения главного диска - 400 мин—1, частота вращения сателлитов - 800 мин—1, интенсивность (отношение массы исходных материалов к массе размалывающих шаров) - 1:50.

Изменение структуры аморфного углерода в процессе его механической обработки в планетарной мельнице начинается после 8 ч обработки, при этом образуются углеродные нанотрубки диаметром 10-20 нм. После 10 ч механоактивации весь объем обрабатываемого материала состоит из углеродных нанотрубок диаметром 10-70 нм (и чем дольше он перерабатывается, тем меньше содержание аморфного углерода в добавке).

Нанокомпозит вводят в состав эпоксидно-диановой смолы до добавления отвердителя и пластификатора. Состав тщательно перемешивают в течение 2-3 минут. Далее в полученную смесь вводят необходимое количество отвердителя, исходя из соотношения компонентов, и повторяют перемешивание в течение 2 минут. Температура смешивания: 22-25ºС. Максимальная порция смешивания не должна превышать 2,5 кг.

После этого, полученное связующее заливается в пропиточную камеру 4 линии по производству композитной арматуры.

Далее процесс изготовления арматуры композитной не отличается от обычно реализуемого, на показанной на фиг.1, известной линии.

Ровинг 2 и высокомодульные волокна 3, в заданных количествах сматываются известным образом с бухт (на чертежах не показаны) установленных в источнике (штабеле) 1, с обеспечением их скручивания, после чего жгут протягивается через пропиточную камеру 4, на выходе из которой, лишнее связующее отжимается из него. Далее жгут оказывается, в станке для формирования армопояса 5, обеспечивающем придание жгуту заданного сечения (соответствующего сечению готового арматурного стержня). Затем, сформированная заготовка проходит через туннельную печь 6, где обеспечивается быстрое твердение связующего, после чего ванна водяного охлаждения 7 обеспечивает охлаждение арматурного стержня до комнатной температуры. Средство протяжки 8 выполнено в виде приводных валиков, обеспечивающих фрикционную протяжку жгута через упомянутые узлы линии. Далее осуществляется намотка готового арматурного стержня на бухтонамотчик 10. Средство автоматической резки 9 обеспечивает перерезание плети арматурного стержня при заполнении съемной бобины (катушки) - на чертежах не показана. Далее заполненная съемная бобина удаляется, на ее место устанавливается новая, конец плети арматурного стержня фиксируется на ней и процесс намотки готового арматурного стержня продолжается. Введение углеродных нанотрубок в эпоксидный композит способствует значительному (75-97 %) увеличению модуля ползучести при растяжении и повышению (7-15 %) модуля упругости при сжатии.

Использование заявленной арматуры композитной для армирования бетонных изделий не отличается от использования известной стальной арматуры и обеспечивает сопоставимые с ней параметры армируемым ею изделиям по деформативности.

| название | год | авторы | номер документа |

|---|---|---|---|

| Арматура композитная | 2015 |

|

RU2612284C1 |

| Способ получения полимерных композиционных материалов | 2016 |

|

RU2637227C1 |

| Способ получения полимерно-композитного материала и композитная арматура | 2021 |

|

RU2755343C1 |

| КОМПОЗИТНАЯ СТЕКЛОПЛАСТИКОВАЯ АРМАТУРА (ВАРИАНТЫ) | 2012 |

|

RU2520542C1 |

| Модифицированная полимерная композитная арматура | 2023 |

|

RU2826026C1 |

| КОМПОЗИТНАЯ АРМАТУРА | 2008 |

|

RU2405092C2 |

| ЭПОКСИДНАЯ КОМПОЗИЦИЯ ДЛЯ ВЫСОКОПРОЧНЫХ, ЩЕЛОЧЕСТОЙКИХ КОНСТРУКЦИЙ | 2013 |

|

RU2536141C2 |

| СПОСОБ ПРОИЗВОДСТВА КОМПОЗИТНОЙ АРМАТУРЫ | 2024 |

|

RU2837067C1 |

| СТЕРЖЕНЬ ДЛЯ АРМИРОВАНИЯ БЕТОНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2008 |

|

RU2381905C2 |

| КОМПОЗИЦИЯ ДЛЯ АРМИРОВАНИЯ СТРОИТЕЛЬНЫХ КОНСТРУКЦИЙ | 2012 |

|

RU2493337C1 |

Арматура композитная содержит несущий стержень из базальтового или стеклянного ровинга и высокомодульные волокна, пропитанные связующим, включающим эпоксидно-диановую смолу, отвердитель, пластификатор с добавкой углеродного нанокомпозита, содержащего многослойные углеродные нанотрубки в количестве не менее 45-50% от его массы, сформированного пиролизом сфагнума бурого с механоактивацией продуктов пиролиза в течение не менее 8 часов. Содержание углеродного нанокомпозита в % от объема эпоксидно-диановой смолы зависит от диаметра несущего стержня. При диаметре несущего стержня 6 мм содержание углеродного нанокомпозита составляет 0,3-0,4%, при диаметре несущего стержня 8 мм содержание углеродного нанокомпозита составляет 0,4-0,5%, при диаметре несущего стержня 10 мм содержание углеродного нанокомпозита составляет 0,5-0,6%, при диаметре несущего стержня 12 мм содержание углеродного нанокомпозита составляет 0,6-0,7%,при диаметре несущего стержня 14 мм содержание углеродного нанокомпозита составляет 0,7-0,8%, при диаметре несущего стержня 16 мм содержание углеродного нанокомпозита составляет 0,8-0,9%, причем при диаметре несущего стержня, равном и превышающем 20 мм, содержание углеродного нанокомпозита составляет 1,00%. Изобретение обеспечивает эффективный расход нанокомпозита в зависимости от диаметра производимой арматуры, при этом обеспечивается возможность получения арматуры с модулем упругости порядка Ер=200000 МПа при пониженном расходе наноматериала. 4 ил.

Арматура композитная, содержащая несущий стержень из базальтового или стеклянного ровинга и высокомодульные волокна, пропитанные связующим, включающим эпоксидно-диановую смолу, отвердитель, пластификатор с добавкой углеродного нанокомпозита, содержащего многослойные углеродные нанотрубки в количестве не менее 45-50 % от его массы, сформированного пиролизом сфагнума бурого с механоактивацией продуктов пиролиза в течение не менее 8 часов, отличающаяся тем, что содержание углеродного нанокомпозита в % от объема эпоксидно-диановой смолы зависит от диаметра несущего стержня, причем при диаметре несущего стержня 6 мм содержание углеродного нанокомпозита составляет 0,3-0,4%, при диаметре несущего стержня 8 мм содержание углеродного нанокомпозита составляет 0,4-0,5%, при диаметре несущего стержня 10 мм содержание углеродного нанокомпозита составляет 0,5-0,6%, при диаметре несущего стержня 12 мм содержание углеродного нанокомпозита составляет 0,6-0,7%, при диаметре несущего стержня 14 мм содержание углеродного нанокомпозита составляет 0,7-0,8%, при диаметре несущего стержня 16 мм содержание углеродного нанокомпозита составляет 0,8-0,9%, причем при диаметре несущего стержня, равном и превышающем 20 мм, содержание углеродного нанокомпозита составляет 1,00 %.

| Арматура композитная | 2015 |

|

RU2612284C1 |

| СПОСОБ ПОЛУЧЕНИЯ УГЛЕРОДНОГО НАНОМАТЕРИАЛА | 2012 |

|

RU2509053C1 |

| СПОСОБ ПОЛУЧЕНИЯ МОДИФИЦИРОВАННОГО ОРГАНИЧЕСКОГО УГЛЕРОДА | 2011 |

|

RU2468992C1 |

| Приспособление к токарному станку для механизированной доводки калибрующей части разверток | 1959 |

|

SU126031A1 |

| Всероссийский научный журнал Механика композиционных материалов и конструкций, Онищенко Д.В., Петров В.В., Проценко А.Е., Рева В.П., Особенности модифицирования эпоксидного связующего полимерной композитной системы многослойными углеродными нанотрубками, полученными с помощью механоактивации, т.19, (2), 2013, c.147-153. | |||

Авторы

Даты

2019-04-04—Публикация

2017-12-18—Подача