Уровень техники

Настоящее изобретение относится к блоку обработки и управления согласно п. 1 формулы изобретения.

Обычно болты крепления колес затягиваются, например, при смене шин в шиномонтажной мастерской и должны дополнительно подтягиваться водителем после определенного пробега (обычно эту операцию рекомендуется выполнять через 80 км пробега). Однако такая проверка надежности затяжки болтов крепления колес водителем часто не выполняется. Ослабление болтов крепления колес при движении автомобиля может привести к серьезным последствиям с причинением значительного вреда здоровью людей и значительным материальным ущербом. В последующем описании термин "болт крепления колеса" используется в качестве обобщающего понятия для обозначения элемента крепления диска колеса к его ступице, в соответствии с чем варианты осуществления настоящего изобретения применимы также в случаях, когда крепежная функция реализуется шпилькой и соответствующей гайкой крепления колеса.

Из уровня техники в области колес транспортных средств известны датчики для регистрации угловой скорости вращения колеса, соответственно частоты его вращения и/или для регистрации давления в шине. Системы, которые распознают ослабшие болты крепления колес в нормальном режиме движения транспортного средства, не известны.

Из JP 2008157663 А известно устройство, которое определяет угловую скорость вращения колеса посредством электромагнитного датчика угловой скорости вращения. Помимо этого используются вибродатчик для регистрации вибраций и датчик температуры в соответствующем подшипнике ступицы колеса. Посредством еще одного устройства распознаются возможные аномалии в датчике угловой скорости вращения или ведущем от него кабеле либо в подшипнике ступицы колеса.

Из WO 2009/070065 А1 известно устройство контроля параметров колеса транспортного средства. Такое устройство контроля имеет измерительно-преобразовательную систему с по меньшей мере одним устройством регистрации угловой скорости вращения, которое непрерывно регистрирует по меньшей мере один параметр состояния и выдает характеризующий его сигнал на по меньшей мере один блок обработки и управления, который принимает и обрабатывает сигналы от этого по меньшей мере одного устройства регистрации угловой скорости вращения. Такой по меньшей мере один блок обработки и управления выполняет первый процесс обработки зарегистрированного по меньшей мере одного параметра состояния и определяет угловую скорость вращения по меньшей мере одного колеса транспортного средства, диск какового колеса закреплен крепежными средствами на его соответствующей ступице. Помимо этого по меньшей мере один блок обработки и управления выполняет второй процесс обработки. На основании непрерывно регистрируемого по меньшей мере одного параметра состояния блок обработки и управления распознает и контролирует наличие механического люфта между по меньшей мере одним колесом и его соответствующей ступицей для обнаружения таким путем ослабших крепежных средств.

Раскрытие изобретения

Преимущество предлагаемого в изобретении блока обработки и управления с признаками, представленными в независимом п. 1 формулы изобретения, перед уровнем техники состоит в возможности распознавать ослабление болтов крепления колес в нормальном режиме движения транспортного средства на основании результатов измерений, выполняемых датчиком угловой скорости вращения. Сказанное означает, что обнаружение ослабших средств крепления колеса транспортного средства, ниже называемых просто крепежными средствами, возможно в непрерывном режиме при движении транспортного средства без дополнительных датчиков, если для этого используются уже предусмотренные на транспортном средстве устройства регистрации угловой скорости вращения колеса. Предлагаемый в изобретении блок обработки и управления в различных вариантах его выполнения в предпочтительном варианте используется для определения угловой скорости вращения колеса и для контроля его крепления, что позволяет эффективно распознавать ослабшие крепежные средства на одном или нескольких колесах транспортного средства и сообщать водителю о соответствующем состоянии неисправности путем выдачи извещающего об этом предупредительного сигнала на соответствующем индикаторном устройстве или сигнализаторе. Устройство регистрации угловой скорости вращения может быть выполнено, например, в виде магнитного или оптического устройства регистрации угловой скорости вращения.

Существенное преимущество настоящего изобретения состоит в возможности непрерывно контролировать крепежные средства колес при движении транспортного средства без использования дополнительных внешних датчиков. Для этого применяются уже установленные на транспортном средстве и широко распространенные, выполненные в виде устройств регистрации угловой скорости вращения датчики антиблокировочной системы. Дальнейшая обработка сигналов и анализ полученных результатов измерений позволяют заблаговременно обнаруживать ослабшие болты крепления колеса и своевременно подавать соответствующий предупредительный сигнал.

Устройства регистрации угловой скорости вращения, которые необходимы для реализации функционального назначения антиблокировочной системы на транспортном средстве и которые обычно размещены на каждом его колесе, измеряют, например, посредством магнитного многополюсного кольца, имеющего заданное количество полюсных участков, и посредством работающего в паре с ним магнитного датчика (датчика магнитного поля) индивидуальную скорость вращения каждого колеса транспортного средства. Магнитное многополюсное кольцо преимущественно закреплено со стороны колеса у подшипника его ступицы и неподвижно соединено с колесом. Альтернативно этому возможно также использование зубчатых или дырчатых колец (дисков). Магнитный же датчик неподвижно закреплен на другой стороне оси вращения со стороны кузова или рамы транспортного средства и может быть выполнен, например, в виде датчика Холла или датчика на эффекте гигантского магнетосопротивления. Магнитным датчиком измеряется время, которое необходимо для дальнейшего поворота многополюсного кольца на заданный угол. Перемещение многополюсного кольца измеряется преимущественно путем измерения изменения магнитного поля.

В различных вариантах осуществления настоящего изобретения в нем предлагается блок обработки и управления, который принимает и обрабатывает сигналы от по меньшей мере одного устройства регистрации угловой скорости вращения. Такое устройство регистрации угловой скорости вращения является частью измерительно-преобразовательной системы для транспортного средства. Блок обработки и управления выполняет первый процесс обработки зарегистрированного по меньшей мере одного параметра состояния и определяет угловую скорость вращения по меньшей мере одного колеса транспортного средства, диск какового колеса закреплен крепежными средствами на его соответствующей ступице. Помимо этого блок обработки и управления выполняет второй процесс обработки, в ходе которого он на основании непрерывно регистрируемого по меньшей мере одного параметра состояния распознает и контролирует наличие механического люфта между по меньшей мере одним колесом и его соответствующей ступицей для обнаружения таким путем ослабших крепежных средств.

Устройство регистрации угловой скорости вращения имеет кодирующее кольцо (кодирующий диск) с заданным количеством кодовых участков и работающий в паре с ним датчик. При этом каждый кодовый участок генерирует в работающем в паре с кодирующим кольцом датчике измерительный импульс регистрируемого параметра состояния с заданной индивидуальной длительностью, которая определяется для каждого кодового участка по меньшей мере одним блоком обработки и управления в ходе второго процесса обработки. При этом такое кодирующее кольцо или такой датчик соединено/соединен с колесом транспортного средства. В предпочтительном варианте каждое колесо снабжено неподвижно соединенным с ним кодирующим кольцом, а соответствующий датчик неподвижно установлен на кузове или раме транспортного средства.

При этом для каждого колеса транспортного средства можно предусмотреть собственный блок обработки и управления, который совместно с соответствующим датчиком образует единый конструктивный блок или узел. Альтернативно этому один общий блок обработки и управления может принимать и обрабатывать сигналы, характеризующие параметры состояния, регистрируемые для каждого колеса соответствующими датчиками. Такой подход позволяет централизованно обрабатывать информацию и распознавать на основании результатов ее обработки ослабшие крепежные средства.

Благодаря мерам, представленным в зависимых пунктах формулы изобретения, возможны предпочтительные модификации и усовершенствования блока обработки и управления, заявленного в п. 1 формулы изобретения.

В предпочтительном варианте выполнения предлагаемого в изобретении блока обработки и управления он может в ходе второго процесса обработки вычислять среднюю длительность импульсов за один оборот колеса как частное от деления суммы зарегистрированных индивидуальных длительностей импульсов от имеющихся кодовых участков кодирующего кольца на количество таких имеющихся кодовых участков.

Обычно изготовление кодирующего кольца идеальным невозможно. Вследствие обусловленных производственными допусками погрешностей изготовления кодирующего кольца, таких как погрешности окружного шага кодовых участков, измеренные длительности импульсов не идентичны относительно зависящей от скорости вращения средней длительности импульсов даже при идеальном, т.е. прочно закрепленном, колесе без дисбаланса, однако заданы постоянными для каждого кодового участка. В результате ослабления болтов крепления колеса образуется люфт между колесом и его ступицей. По этой причине обычно возникают небольшие вибрации в подвеске колеса, а при изменениях нагрузки происходит также проскальзывание между колесом и его ступицей. Оба этих эффекта проявляются в результатах измерений, выполняемых датчиком.

Эффект вибрации создает дополнительное периодическое изменение индивидуальных длительностей импульсов. Частота такого изменения обычно соответствует целому кратному умноженной на количество болтов крепления колеса угловой скорости его вращения, соответственно частоты его вращения. При изменениях нагрузки, т.е. при переходе с режима ускорения на режим торможения, соответственно на режим торможения двигателем или наоборот, при ослабших болтах крепления колеса обычно происходит проскальзывание между колесом, соответственно его диском и ступицей. Такое проскальзывание зависит от механического люфта между соответствующим крепежным средством и стенкой сквозного отверстия в диске, через которое проходит это крепежное средство. При данном радиусе окружности центров крепежных отверстий колеса можно вычислить теоретически возможный угол проворота при проскальзывании в радианных мерах в виде соответствующего отношения. Типичные значения механического люфта лежат в пределах от 1 до 1,5 мм. Радиус окружности центров крепежных отверстий колеса зависит от транспортного средства и составляет приблизительно 50 мм. Отсюда следует, что при ослабших крепежных средствах угол проворота при проскальзывании составит порядка 1°.

В еще одном предпочтительном варианте блок обработки и управления в ходе второго процесса обработки определяет периодическое изменение индивидуальных длительностей импульсов по угловой скорости вращения колеса. В предпочтительном варианте при этом блок обработки и управления в ходе второго процесса обработки осуществляет путем фильтрации и/или фурье-преобразования преобразование периодического изменения индивидуальных длительностей импульсов в частотную область. Преимущество, связанное с переходом в частотную область, состоит в возможности простой и быстрой обработки зависящего от частоты изменения индивидуальных длительностей импульсов.

В еще одном предпочтительном варианте предлагаемый в изобретении блок обработки и управления может в процессе частотного анализа определять амплитуды тех спектральных линий частотного спектра периодического изменения индивидуальной длительности импульса, частота которых соответствует целому кратному умноженной на количество крепежных средств угловой скорости вращения колеса. В предпочтительном варианте при этом блок обработки и управления сравнивает определенные амплитуды спектральных линий с заданными пороговыми значениями и распознает ослабшие крепежные средства на соответствующем колесе транспортного средства, если определенные амплитуды спектральных линий достигают заданных пороговых значений и/или превышают их.

В еще одном предпочтительном варианте предлагаемый в изобретении блок обработки и управления может определять угол проворота при возникающем при изменениях нагрузки проскальзывании между по меньшей мере одним колесом транспортного средства и соответствующей ступицей как краткопериодную сумму разности мгновенной угловой скорости вращения колеса, которую можно вычислять на основании индивидуальной длительности импульса, и средней угловой скорости вращения колеса, которую можно вычислять на основании средней длительности импульсов, и/или как краткопериодную сумму по изменению индивидуальной длительности импульса и анализировать этот угол для распознавания наличия механического люфта между по меньшей мере одним колесом транспортного средства и соответствующей ступицей. В предпочтительном варианте при этом блок обработки и управления распознает ослабшие крепежные средства на соответствующем колесе транспортного средства, если абсолютная величина вычисленного угла проворота при проскальзывании достигает заданного порогового значения, составляющего, например, 1°, и/или лежит в заданных допустимых пределах отклонения от него, например в пределах отклонения от него на ±0,2°.

В еще одном предпочтительном варианте предлагаемый в изобретении блок обработки и управления может сигнализировать об ослабших крепежных средствах путем подачи светового и/или звукового предупредительного сигнала.

Ниже изобретение более подробно рассмотрено на примере одного из вариантов его осуществления со ссылкой на прилагаемые к описанию чертежи. На этих чертежах компоненты, соответственно элементы, выполняющие одинаковые, соответственно аналогичные функции, обозначены одинаковыми позициями.

Краткое описание чертежей

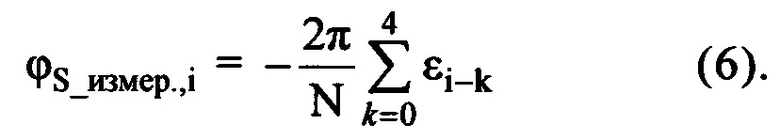

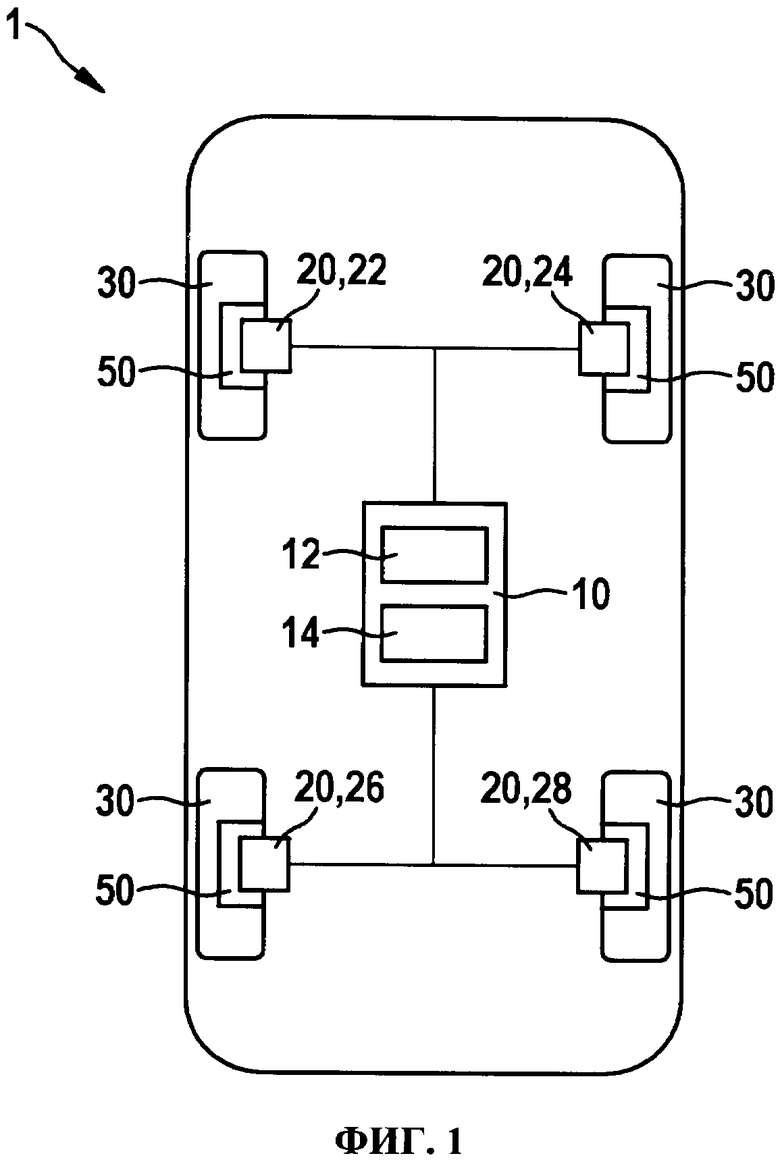

На фиг. 1 упрощенно в виде структурной схемы показана измерительно-преобразовательная система для транспортного средства, выполненная по одному из вариантов.

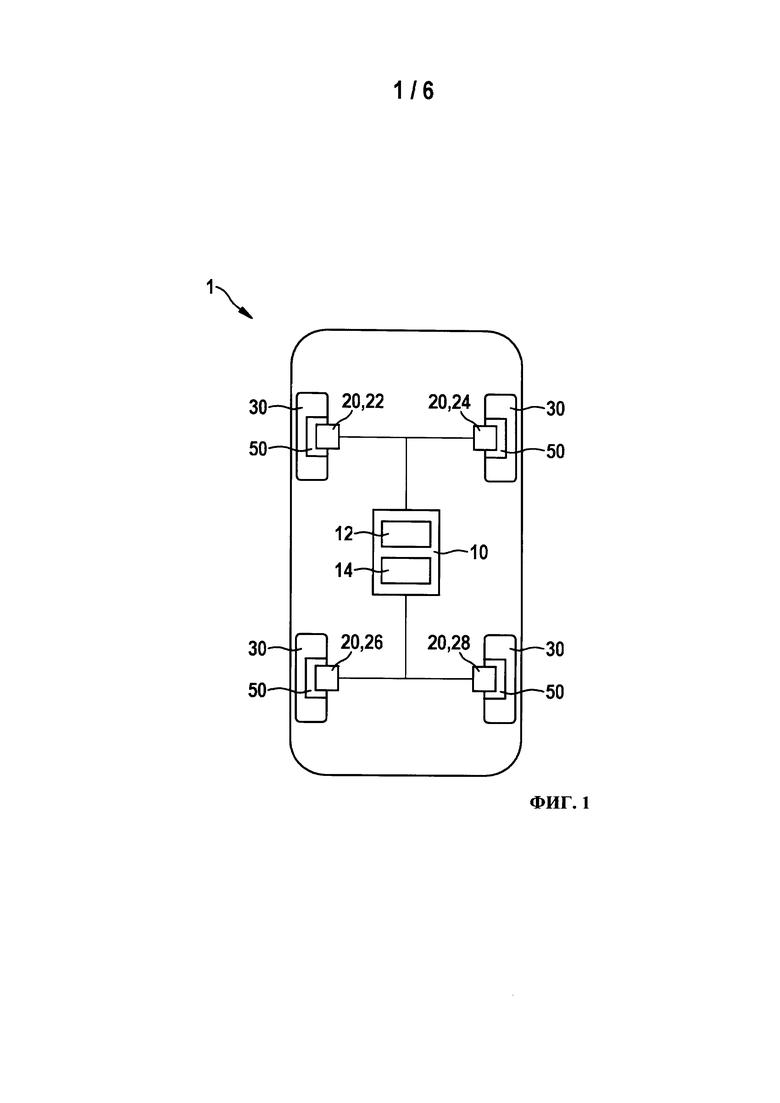

На фиг. 2 схематично в аксонометрии показано устройство регистрации угловой скорости вращения, используемое в измерительно-преобразовательной системе для транспортного средства, изображенной на фиг. 1.

На фиг. 3 схематично проиллюстрирована взаимосвязь между движением многополюсного кольца и измерением изменения магнитного поля.

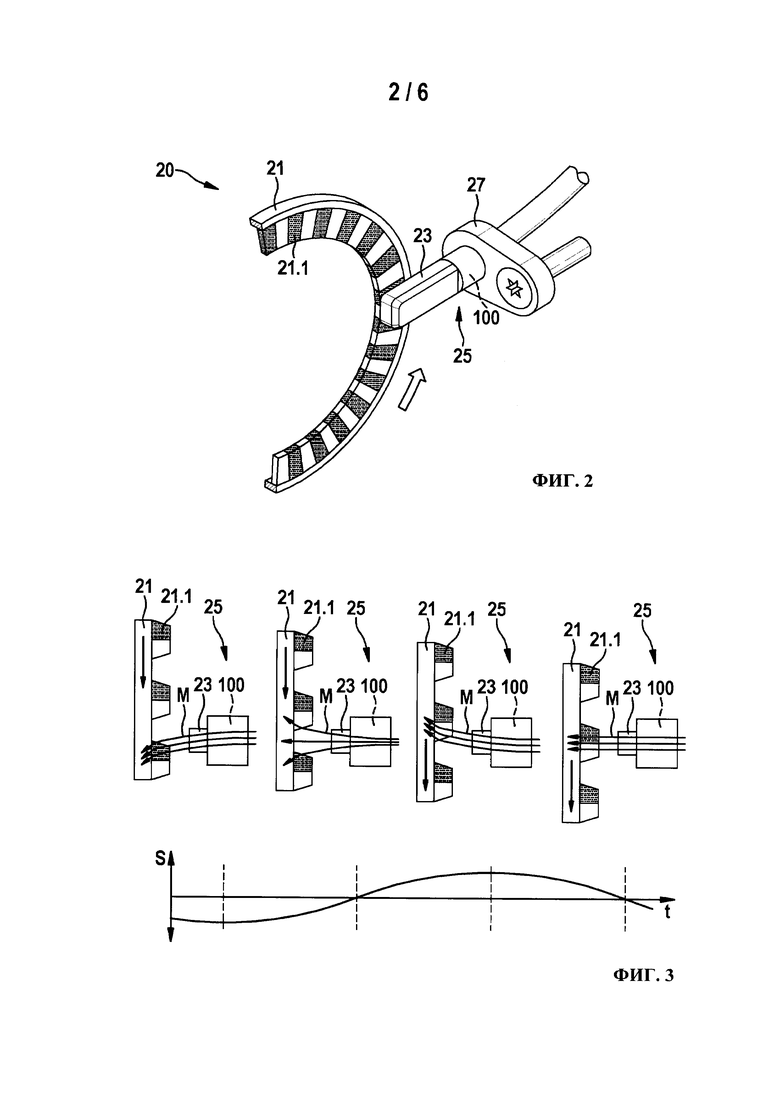

На фиг. 4 схематично в виде в плане показана зона соединения с пятью резьбовыми соединениями между колесом и его ступицей для иллюстрации механического проскальзывания.

На фиг. 5 схематично в разрезе показано одно из находящихся в изображенной на фиг. 4 зоне соединения резьбовых соединений между колесом и его ступицей.

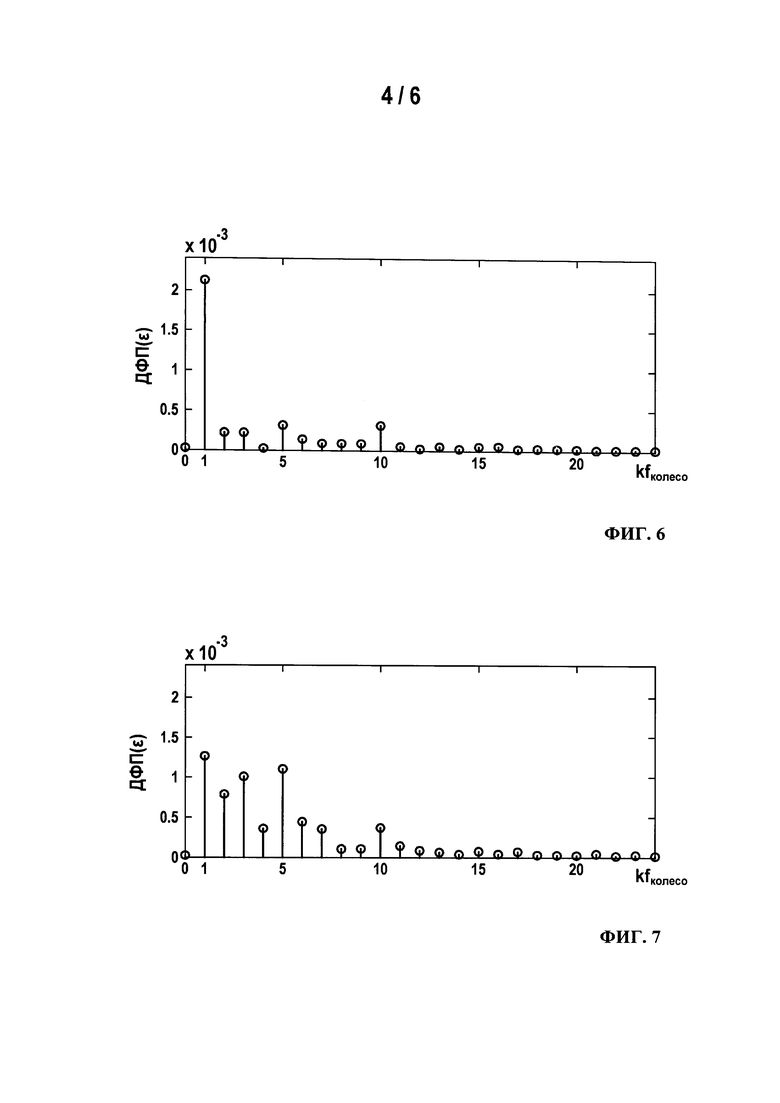

На фиг. 6 схематично показан первый спектр сигнала от полюсных участков, полученный с помощью измерительно-преобразовательной системы, изображенной на фиг. 1, на одном колесе транспортного средства с пятью туго затянутыми крепежными средствами.

На фиг. 7 схематично показан второй спектр сигнала от полюсных участков, полученный с помощью измерительно-преобразовательной системы, изображенной на фиг. 1, на одном колесе транспортного средства с пятью ослабшими крепежными средствами.

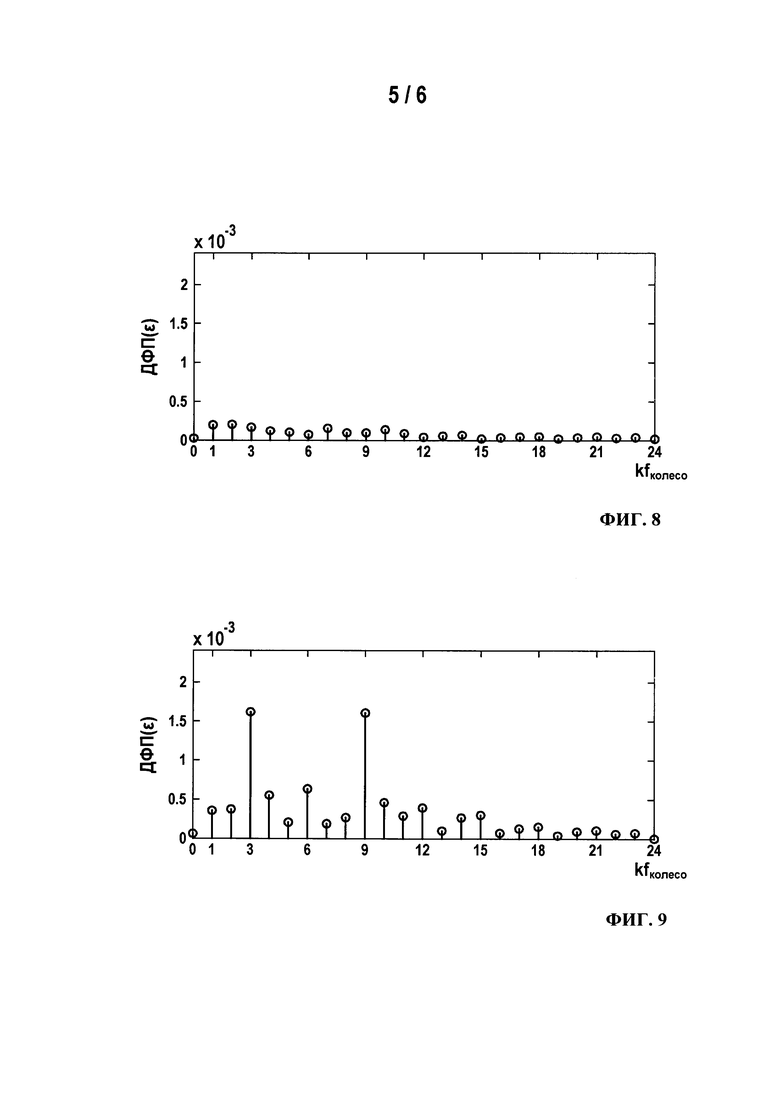

На фиг. 8 схематично показан первый спектр сигнала от полюсных участков, полученный с помощью измерительно-преобразовательной системы, изображенной на фиг. 1, на одном колесе транспортного средства с тремя туго затянутыми крепежными средствами.

На фиг. 9 схематично показан второй спектр сигнала от полюсных участков, полученный с помощью измерительно-преобразовательной системы, изображенной на фиг. 1, на одном колесе транспортного средства с тремя ослабшими крепежными средствами.

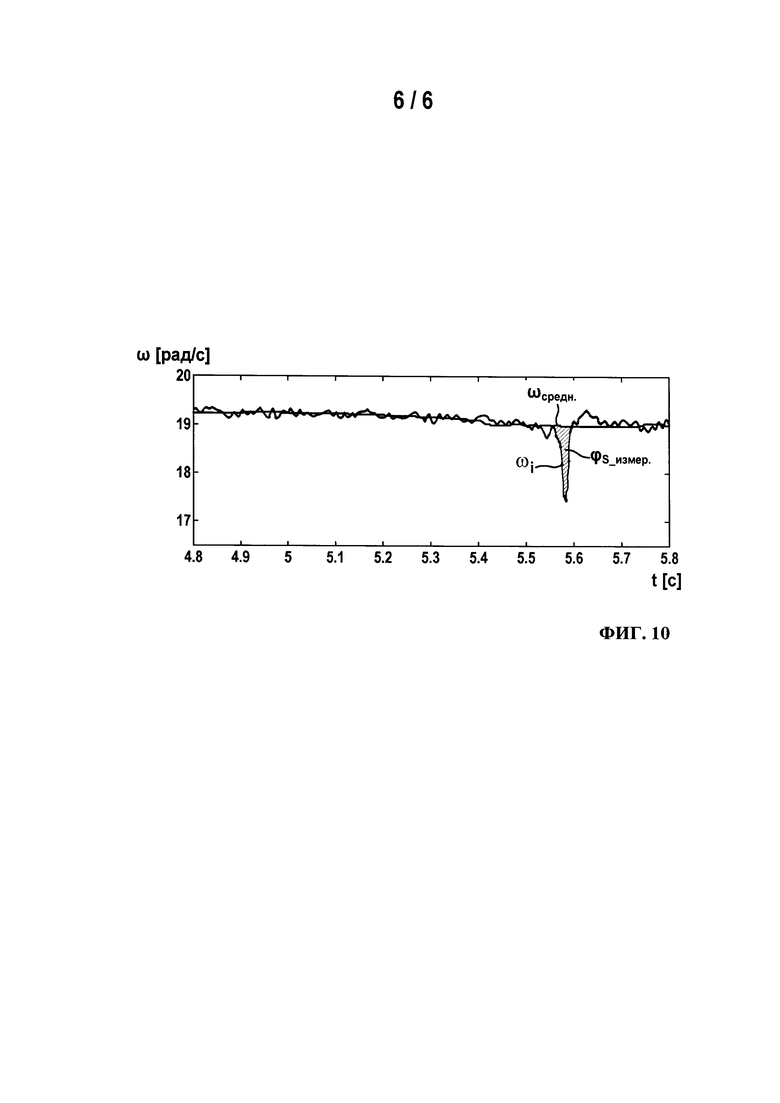

На фиг. 10 схематично показаны характеристики изменения мгновенной угловой скорости вращения и средней угловой скорости вращения, которые были получены с помощью измерительно-преобразовательной системы для транспортного средства, изображенной на фиг. 1, на одном колесе транспортного средства.

Описание вариантов осуществления изобретения

Как показано на фиг. 1-5, измерительно-преобразовательная система для транспортного средства 1, выполненная по представленному на чертежах варианту, имеет несколько устройств 20, 22, 24, 26, 28 регистрации угловой скорости вращения, которые в данном варианте выполнены в виде магнитных устройств 20, 22, 24, 26, 28 регистрации угловой скорости вращения и которые непрерывно регистрируют по меньшей мере один параметр состояния S магнитного поля М и выдают характеризующий этот параметр состояния сигнал на центрально расположенный на транспортном средстве 1 блок 10 обработки и управления. Как показано далее на фиг. 2 и 3, для каждого устройства 20 регистрации угловой скорости вращения в альтернативном варианте может быть предусмотрен собственный блок 100 обработки и управления. Такой по меньшей мере один блок 10, 100 обработки и управления принимает сигналы от по меньшей мере одного устройства 20, 22, 24, 26, 28 регистрации угловой скорости вращения и обрабатывает их. В ходе первого процесса 12 обработки по меньшей мере один блок 10, 100 обработки и управления определяет угловую скорость вращения со по меньшей мере одного колеса 30 транспортного средства, диск 32 какового колеса закреплен крепежными средствами 34 на его соответствующей ступице 52. Согласно изобретению по меньшей мере один блок 10, 100 обработки и управления выполняет второй процесс 14 обработки, распознавая и контролируя на основании непрерывно регистрируемого по меньшей мере одного параметра состояния S наличие механического люфта между по меньшей мере одним колесом 30 и соответствующей ступицей 52 для обнаружения ослабших крепежных средств 34. По меньшей мере один блок 10, 100 обработки и управления сигнализирует об ослабших крепежных средствах 34 путем подачи светового и/или звукового предупредительного сигнала, который выдается не показанными на чертеже средствами предупредительной сигнализации в виде, например, световых сигнализаторов (сигнальных ламп), звуковых сигнализаторов (динамиков) и иных аналогичных средств.

Как показано далее на фиг. 2 и 3, каждое устройство 20, 22, 24, 26, 28 регистрации угловой скорости вращения имеет кодирующее кольцо, которое в предпочтительном варианте выполнено в виде магнитного кодирующего кольца, соответственно многополюсного кольца 21 (многополюсного ротора) с заданным количеством N полюсных участков 21.1, и работающий в паре с ним датчик, выполненный в виде магнитного датчика 32 (датчика магнитного поля). Каждый полюсный участок 21.1 генерирует в работающем в паре с кодирующим кольцом магнитном датчике 32 измерительный импульс регистрируемого параметра состояния S с заданной индивидуальной длительностью Δti, которая определяется для каждого полюсного участка 21.1 по меньшей мере одним блоком 10, 100 обработки и управления в ходе второго процесса 14 обработки, при этом многополюсное кольцо 21 или магнитный датчик 23 соединено/соединен с установленным с возможностью вращения колесом 30 транспортного средства. В представленном на чертежах варианте по одному многополюсному кольцу 21 неподвижно соединено с каждым колесом 30 транспортного средства, а соответствующий магнитный датчик 23 установлен неподвижно на кузове или раме транспортного средства. При применении по одному из расчета на каждое колесо 30 блока 100 обработки и управления каждый из таких блоков 100 обработки и управления совместно с соответствующим магнитным датчиком 23 в предпочтительном варианте образует по измерительно-преобразовательному блоку 25, расположенному в общем корпусе 27.

Устройства 20, 22, 24, 26, 28 регистрации угловой скорости вращения, которые для реализации функционального назначения антиблокировочной системы на транспортном средстве расположены на каждом его колесе 30, измеряют индивидуальную скорость вращения каждого колеса 30. Для этого размещенный на кузове или раме транспортного средства магнитный датчик 23, который выполнен, например, в виде датчика Холла или датчика на эффекте гигантского магнетосопротивления (ГМР-датчика), измеряет время, которое необходимо для дальнейшего поворота расположенного на колесе многополюсного кольца 21 на заданный угол. Перемещение многополюсного кольца 21 измеряется путем измерения изменения магнитного поля М, силовые линии которого схематично показаны на фиг. 3. В зависимости от (углового) положения многополюсного кольца 21 относительно магнитного датчика 23 им для регистрируемого параметра состояния S магнитного поля М формируется сигнал с показанной на фиг. 3 характеристикой. В качестве параметра состояния S магнитного поля в предпочтительном варианте измеряется его напряженность В. Указанный заданный угол соответствует размерам (угловой протяженности) отдельных полюсных участков 21.1, а указанное время, необходимое для поворота многополюсного кольца на этот угол, соответствует вышеуказанной длительности импульса Δti.

Обычно изготовление многополюсного кольца идеальным невозможно. Вследствие обусловленных производственными допусками погрешностей изготовления многополюсного кольца возникают погрешности окружного шага полюсных участков, а измеренные индивидуальные длительности импульсов Δti не идентичны относительно зависящей от скорости вращения средней длительности импульсов Δtсредн. даже при идеальном, т.е. прочно закрепленном, колесе 30 без дисбаланса. Вместе с тем индивидуальная длительность импульса Atj для каждого полюсного участка 21.1 задана постоянной. В результате ослабления крепежных средств 34 образуется механический люфт между диском 32 колеса, соответственно колесом 30 и его ступицей 52. По этой причине обычно возникают небольшие вибрации в подвеске колеса, а при изменениях нагрузки происходит также проскальзывание dS между диском 32 колеса, соответственно колесом 30 и его ступицей 52. Оба этих эффекта проявляются в результатах измерений, выполняемых магнитными датчиками 23.

Эффект вибрации создает дополнительное периодическое изменение εi индивидуальной длительности импульса Δti. Частота такого изменения εi обычно соответствует целому кратному умноженной на количество N крепежных средств 34 угловой скорости вращения со соответствующего колеса 30. По меньшей мере один блок 10, 100 обработки и управления определяет индивидуальную длительность импульса Δti, например, по моментам перехода параметра состояния S через нуль.

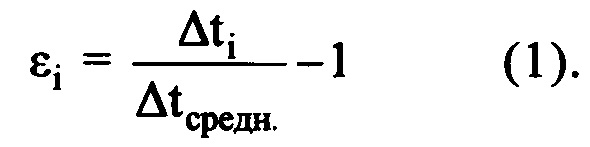

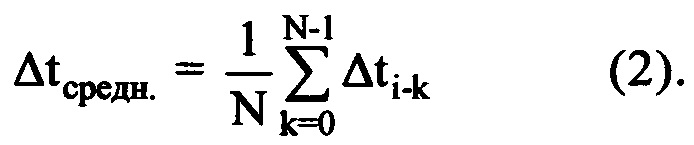

На фиг. 6-9 показаны различные частотные спектры этого изменения εi. На чертежах показаны частотные линии после дискретного фурье-преобразования (ДФП) изменения е за один полный оборот колеса. Для этого по меньшей мере один блок 10, 100 обработки и управления в ходе второго процесса 14 обработки формирует для каждого полюсного участка 21.1 индивидуальное периодическое изменение εi в виде не зависящего от скорости вращения колеса отношения индивидуальной измеренной длительности импульса Δti к средней длительности импульсов Δtcpeдн. за вычетом постоянной со значением 1 согласно уравнению (1):

По меньшей мере один блок 10, 100 обработки и управления в ходе второго процесса 14 обработки вычисляет среднюю длительность импульсов Δtcpeдн. за один оборот колеса как частное от деления суммы зарегистрированных индивидуальных длительностей импульсов Δti от имеющихся полюсных участков 21.1 многополюсного кольца 21 на количество N имеющихся полюсных участков 21.1 согласно уравнению (2):

Вместо фурье-преобразования по меньшей мере один блок 10, 100 обработки и управления может в ходе второго процесса 14 обработки преобразовывать периодическое изменение £i в частотную область путем фильтрации.

На фиг. 6 в качестве примера показан первый спектр сигнала от полюсных участков, полученный с помощью измерительно-преобразовательной системы на одном колесе 30 транспортного средства с пятью туго затянутыми крепежными средствами 34. На фиг. 7 показан полученный при измерениях на том же колесе второй спектр сигнала от полюсных участков при ослабших крепежных средствах 34. Из сравнения между собой фиг. 6 и 7 со всей очевидностью следует, что спектральные линии второго спектра на фиг. 7 имеют на частотах, которые соответствуют целому кратному умноженной на количество N крепежных средств 34 частоты вращения колеса fколесо, явно  амплитуду, чем соответствующие спектральные линии первого спектра на фиг. 6. Сказанное справедливо прежде всего для пятикратной, соответственно десятикратной частоты вращения колеса fколесо.

амплитуду, чем соответствующие спектральные линии первого спектра на фиг. 6. Сказанное справедливо прежде всего для пятикратной, соответственно десятикратной частоты вращения колеса fколесо.

На фиг. 8 в качестве примера показан третий спектр сигнала от полюсных участков, полученный с помощью измерительно-преобразовательной системы на одном колесе 30 транспортного средства с тремя туго затянутыми крепежными средствами 34. На фиг. 9 показан полученный при измерениях на том же колесе четвертый спектр от полюсных участков при ослабших крепежных средствах 34. Из сравнения между собой фиг. 8 и 9 со всей очевидностью следует, что спектральные линии четвертого спектра на фиг. 9 имеют на частотах, которые соответствуют целому кратному умноженной на количество N крепежных средств 34 частоты вращения колеса fколесо, явно  амплитуду, чем соответствующие спектральные линии третьего спектра на фиг. 8. Сказанное справедливо прежде всего для трехкратной, соответственно шестикратной, соответственно девятикратной частоты вращения колеса fколесо.

амплитуду, чем соответствующие спектральные линии третьего спектра на фиг. 8. Сказанное справедливо прежде всего для трехкратной, соответственно шестикратной, соответственно девятикратной частоты вращения колеса fколесо.

По меньшей мере один блок 10, 100 обработки и управления определяет амплитуды тех спектральных линий частотного спектра периодического изменения е, индивидуальной длительности импульса Δti, частота которых соответствует целому кратному умноженной на количество N крепежных средств 34 угловой скорости вращения со колеса, соответственно частоты вращения колеса fколесо. В процессе частотного анализа по меньшей мере один блок 10, 100 обработки и управления сравнивает определенные амплитуды спектральных линий с заданными пороговыми значениями и распознает ослабшие крепежные средства 34 на соответствующем колесе 30, если определенные амплитуды спектральных линий достигают заданных пороговых значений и/или превышают их. Альтернативно этому возможно также обнаружение только повышенного изменения εi шага полюсных участков.

Дополнительно к этому или альтернативно этому по меньшей мере один блок 10, 100 обработки и управления использует эффект проскальзывания и для обнаружения ослабших крепежных средств 34 определяет проскальзывание путем обработки полученных сигналов, характеризующих угловую скорость вращения колеса.

Как показано далее на фиг. 4 и 5, при изменениях нагрузки, т.е. при переходе с режима ускорения на режим торможения, соответственно на режим торможения двигателем или наоборот, при ослабших крепежных средствах 34 обычно происходит проскальзывание между диском 32 колеса и его ступицей 52. Такое проскальзывание зависит от механического люфта dS между соответствующим крепежным средством 34 и стенкой сквозного отверстия в диске 32, через которое проходит это крепежное средство. При данном радиусе rLK окружности центров крепежных отверстий колеса можно вычислить теоретически возможный угол проворота ϕS при проскальзывании в радианных мерах в виде соответствующего отношения согласно уравнению (3):

Как следует далее из приведенного на фиг. 4 изображения, болты крепления колес, т.е. крепежные средства 34, находятся в контакте со стенками крепежных отверстий с одной из их сторон. При изменении нагрузки диск колеса проворачивается относительно его ступицы, в результате чего происходит смена относительного положения отверстий и крепежных средств, которые после этого контактируют со стенками показанных штрихпунктирной линией отверстий с другой их, диаметрально противоположной стороны. Типичные значения механического люфта dS лежат в пределах от 1 до 1,5 мм. Радиус rLK окружности центров крепежных отверстий колеса зависит от транспортного средства и составляет приблизительно 50 мм. Отсюда следует, что при ослабших крепежных средствах угол проворота ϕS при проскальзывании составит порядка 1°.

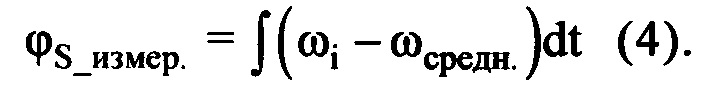

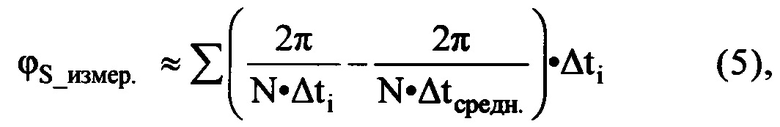

Как показано на фиг. 10, в представленном на чертежах варианте по меньшей мере один блок 10, 100 обработки и управления определяет угол проворота cps при проскальзывании на основании сигналов, характеризующих угловую скорость вращения ω колеса, для чего по меньшей мере один блок 10, 100 обработки и управления вычисляет краткопериодный интеграл ϕS_измер. разности мгновенной угловой скорости вращения ωi колеса, вычисленной на основании индивидуальной длительности импульса Δti, и средней угловой скорости вращения ωсредн. колеса, вычисленной на основании средней длительности импульсов (Δtcpeдн.), согласно уравнению (4):

Эта величина приблизительно соответствует краткопериодной сумме ϕS_измер. согласно уравнению (5):

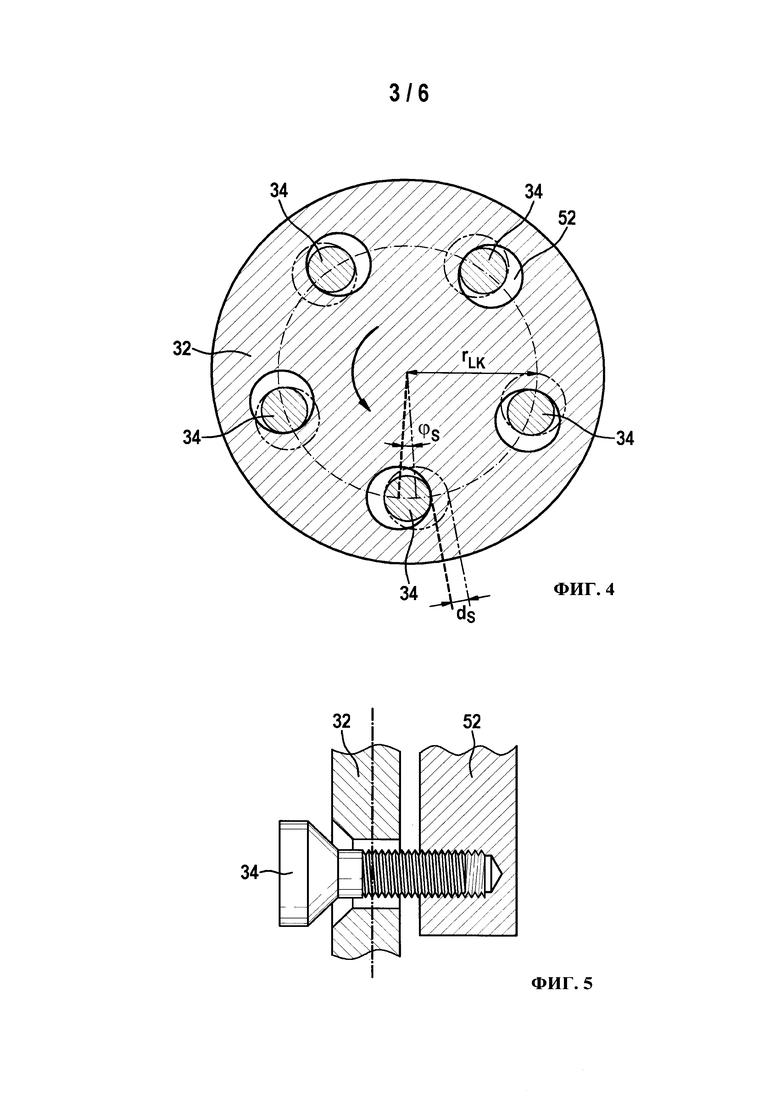

соответственно после преобразования - взвешенной краткопериодной сумме ϕS_измер.,i по изменению εi согласно уравнению (6):

Вычисленный угол проворота ϕS при проскальзывании имеет тот или иной знак, который при этом указывает, лежит ли мгновенная угловая скорость вращения ωi колеса ниже или выше средней угловой скорости его вращения ωсредн. При этом при переходе с режима ускорения на режим торможения ожидается меньшая мгновенная угловая скорость вращения ωi колеса, а при изменении нагрузки в обратном направлении ожидается большая мгновенная угловая скорость вращения ωi колеса.

Поэтому в предпочтительном варианте для обнаружения эффекта проскальзывания непрерывно вычисляется указанная в уравнении (6) взвешенная краткопериодная сумма ϕS_измер.,i по изменению εi, например по пяти соседним полюсным участкам 21.1. Реализовать эту функцию суммирования можно, например, в виде фильтра с конечной импульсной характеристикой (КИХ-фильтра) длиной 5, при этом все коэффициенты фильтра имеют значение, равное 1. Ограничение ряда суммирования 5-ю членами следует из того ожидания, что изменение фронта обычно завершается в пределах длины пробега, которая соответствует пяти полюсным участкам 21.1 многополюсного кольца 21, соответственно примерно одной десятой от полного оборота колеса. Для распознавания наличия механического люфта dS между по меньшей мере одним колесом 30, соответственно его диском 32 и соответствующей ступицей 52 при изменениях нагрузки блок 10, 100 обработки и управления анализирует вычисленный угол проворота ϕS при возникающем проскальзывании. По меньшей мере один блок 10, 100 обработки и управления распознает ослабшие крепежные средства 34 на соответствующем колесе 30, если абсолютная величина вычисленного угла проворота ϕS при проскальзывании достигает заданного порогового значения и/или лежит в заданных допустимых пределах отклонения от него. Для распознавания ослабших крепежных средств 34 можно также использовать многократное появление измеренного угла проворота ϕS_измер.,i при проскальзывании с малым отклонением от теоретического значения ϕS при изменениях нагрузки.

Выполненную по различным вариантам измерительно-преобразовательную систему для транспортного средства 1 можно в предпочтительном варианте реализовать без дополнительных затрат на аппаратные средства, которые в противном случае потребовалось бы интегрировать в блок управления электронной системой стабилизации курсовой устойчивости или антиблокировочной системой на каждом транспортном средстве. Тем самым выполненную по различным вариантам измерительно-преобразовательную систему потенциально можно использовать на любом транспортном средстве, таком как грузовой автомобиль, легковой автомобиль, мотоцикл, которое оснащено датчиками угловой скорости вращения на контролируемых колесах.

Выше настоящее изобретение рассмотрено на примере магнитных устройств регистрации угловой скорости вращения с многополюсными кольцами в качестве кодирующих колец и магнитными датчиками для регистрации по меньшей мере одного параметра состояния магнитного поля. Очевидно, что для реализации настоящего изобретения в различных вариантах его осуществления могут использоваться также устройства регистрации угловой скорости вращения, которыми для регистрации или определения угловой скорости вращения анализируются другие физические величины, такие, например, как оптические величины.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ КОЛЕСА С ПОВЕРХНОСТЬЮ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2016 |

|

RU2626581C1 |

| СИСТЕМА СТУПИЦЫ КОЛЕСА ДЛЯ КОЛЕСА ТРАНСПОРТНОГО СРЕДСТВА И ПОЛЮСНОЕ КОЛЬЦО СЕНСОРА АБС | 2015 |

|

RU2694394C2 |

| СПОСОБ УПРАВЛЕНИЯ МНОГОПРИВОДНОЙ ЭЛЕКТРИЧЕСКОЙ ТРАНСМИССИЕЙ МНОГООСНОЙ КОЛЕСНОЙ МАШИНЫ | 2009 |

|

RU2426660C2 |

| Способ управления торможением транспортного средства и устройство для его осуществления | 2022 |

|

RU2819157C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ КОЭФФИЦИЕНТА СЦЕПЛЕНИЯ КОЛЕСА С ПОВЕРХНОСТЬЮ АЭРОДРОМНОГО ПОКРЫТИЯ | 2008 |

|

RU2390003C9 |

| МАГНИТНАЯ МУФТА СЦЕПЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 1997 |

|

RU2130559C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ СКОРОСТИ ДВИЖЕНИЯ РЕЛЬСОВОГО ТРАНСПОРТНОГО СРЕДСТВА | 2020 |

|

RU2743642C1 |

| СПОСОБ КОНТРОЛЯ ЛЮФТА РУЛЕВОГО УПРАВЛЕНИЯ ТРАНСПОРТНОГО СРЕДСТВА | 2002 |

|

RU2232981C2 |

| Устройство для диагностической проверки системы рулевого управления автомобилей | 1981 |

|

SU1537147A3 |

| Устройство для определения коэффициента сцепления колеса с дорожной поверхностью | 1979 |

|

SU894411A1 |

Блок обработки и управления принимает и обрабатывает сигналы от устройства регистрации угловой скорости вращения. Блок обработки и управления выполняет первый процесс обработки зарегистрированного параметра состояния и определяет угловую скорость вращения колеса транспортного средства, диск которого закреплен крепежными средствами на ступице. Блок обработки и управления также выполняет второй процесс обработки, в ходе которого он на основании непрерывно регистрируемого параметра состояния распознает и контролирует наличие механического люфта между колесом и его ступицей. Устройство регистрации угловой скорости вращения имеет кодирующее кольцо с заданным количеством кодовых участков и работающий в паре с ним датчик. Каждый кодовый участок генерирует в работающем в паре с кодирующим кольцом датчике измерительный импульс регистрируемого параметра состояния с заданной индивидуальной длительностью, которая определяется для каждого кодового участка блоком обработки и управления в ходе второго процесса обработки. Обеспечивается непрерывный контроль крепежных средств колес при движении без использования дополнительных внешних датчиков. 17 з.п. ф-лы, 10 ил.

1. Блок (10, 100) обработки и управления, который выполнен с возможностью приема и обработки сигналов от по меньшей мере одного устройства (20, 22, 24, 26, 28) регистрации угловой скорости вращения, которое является частью измерительно-преобразовательной системы для транспортного средства и выполнено с возможностью непрерывной регистрации по меньшей мере одного параметра состояния (S) и выдачи характеризующего его сигнала на по меньшей мере один блок (10, 100) обработки и управления и которое имеет кодирующее кольцо (21) с заданным количеством (N) кодовых участков (21.1) и работающий в паре с ним датчик (23), в котором каждый кодовый участок (21.1) генерирует измерительный импульс регистрируемого параметра состояния (S) с индивидуальной длительностью (Δti), при этом блок (10, 100) обработки и управления выполнен с возможностью выполнения первого процесса (12) обработки зарегистрированного по меньшей мере одного параметра состояния (S) и определения угловой скорости вращения по меньшей мере одного колеса (30) транспортного средства, диск (32) какового колеса закреплен крепежными средствами (34) на его соответствующей ступице (52), а также с возможностью выполнения второго процесса (14) обработки, в ходе которого он на основании непрерывно регистрируемого по меньшей мере одного параметра состояния (S) распознает и контролирует наличие механического люфта между по меньшей мере одним колесом (30) и его соответствующей ступицей (52) для обнаружения ослабших крепежных средств (34), причем в ходе второго процесса (14) обработки блок (10, 100) обработки и управления определяет для каждого кодового участка (21.1) индивидуальную длительность (Δti) измерительного импульса.

2. Блок (10, 100) обработки и управления по п. 1, отличающийся тем, что он в ходе второго процесса (14) обработки вычисляет среднюю длительность (Δtсредн.) импульсов за один оборот по меньшей мере одного колеса как частное от деления суммы зарегистрированных индивидуальных длительностей (Δti) импульсов от имеющихся кодовых участков (21.1) кодирующего кольца (21) на количество (N) таких имеющихся кодовых участков (21.1).

3. Блок (10, 100) обработки и управления по п. 2, отличающийся тем, что он в ходе второго процесса (14) обработки определяет периодическое изменение (εi) индивидуальных длительностей (Δti) импульсов по угловой скорости вращения (ω) колеса.

4. Блок (10, 100) обработки и управления по п. 3, отличающийся тем, что он в ходе второго процесса (14) обработки осуществляет путем фильтрации и/или фурье-преобразования преобразование периодического изменения (εi) в частотную область.

5. Блок (10, 100) обработки и управления по п. 3, отличающийся тем, что он определяет амплитуды тех спектральных линий частотного спектра периодического изменения (εi) индивидуальной длительности (Δti) импульса, частота которых соответствует целому кратному умноженной на количество крепежных средств (34) угловой скорости (ω) вращения колеса.

6. Блок (10, 100) обработки и управления по п. 5, отличающийся тем, что он в процессе частотного анализа сравнивает определенные амплитуды с заданными пороговыми значениями и распознает ослабшие крепежные средства (34), если определенные амплитуды спектральных линий достигают заданных пороговых значений или превышают их.

7. Блок (10, 100) обработки и управления по п. 3, отличающийся тем, что он определяет угол проворота (ϕS) при возникающем при изменениях нагрузки проскальзывании (dS) между по меньшей мере одним колесом (30) транспортного средства и соответствующей ступицей (52) как краткопериодную сумму разности мгновенной угловой скорости (ωi) вращения колеса, вычисленной на основании индивидуальной длительности (Δti) импульса, и средней угловой скорости (ωсредн.) вращения колеса, вычисленной на основании средней длительности (Δtcpeдн.) импульсов, и/или как краткопериодную сумму по изменению (εi) индивидуальной длительности импульса и анализирует этот угол для распознавания наличия механического люфта между по меньшей мере одним колесом (30) транспортного средства и соответствующей ступицей (52).

8. Блок (10, 100) обработки и управления по п. 7, отличающийся тем, что он распознает ослабшие крепежные средства (34) на соответствующем колесе (30) транспортного средства, если абсолютная величина вычисленного угла проворота (ϕS) при проскальзывании достигает заданного порогового значения и/или лежит в заданных допустимых пределах отклонения от него.

9. Блок (10, 100) обработки и управления по одному из пп. 1-8, отличающийся тем, что устройство (20, 22, 24, 26, 28) регистрации угловой скорости вращения выполнено в виде магнитного или оптического устройства регистрации угловой скорости вращения.

10. Блок (10, 100) обработки и управления по одному из пп. 1-8, отличающийся тем, что он выполнен с возможностью сигнализации об ослабших крепежных средствах (34) путем подачи светового и/или звукового предупредительного сигнала.

11. Способ работы измерительно-преобразовательной системы для транспортного средства, имеющей по меньшей мере одно устройство (20, 22, 24, 26, 28) регистрации угловой скорости вращения, заключающийся в выполнении следующих стадий:

- прием по меньшей мере одним блоком (10, 100) обработки и управления сигнала, характеризующего по меньшей мере один параметр состояния (S), от по меньшей мере одного устройства (20, 22, 24, 26, 28) регистрации угловой скорости вращения, которое непрерывно регистрирует этот по меньшей мере один параметр состояния (S) и выдает характеризующий этот параметр состояния сигнал на по меньшей мере один блок (10, 100) обработки и управления и которое имеет кодирующее кольцо (21) с заданным количеством (N) кодовых участков (21.1) и работающий в паре с ним датчик (23), в котором каждый кодовый участок (21.1) генерирует измерительный импульс регистрируемого по меньшей мере одного параметра состояния (S) с индивидуальной длительностью (Δti),

- определение по меньшей мере одним блоком (10, 100) обработки и управления угловой скорости вращения по меньшей мере одного колеса (30) транспортного средства, диск (32) какового колеса закреплен крепежными средствами (34) на его соответствующей ступице (52), на основании зарегистрированного по меньшей мере одного параметра состояния (S),

- определение по меньшей мере одним блоком (10, 100) обработки и управления индивидуальной длительности (Δti) измерительного импульса для каждого кодового участка (21.1) на основании зарегистрированного по меньшей мере одного параметра состояния (S),

- распознавание по меньшей мере одним блоком (10, 100) обработки и управления наличия механического люфта между по меньшей мере одним колесом (30) и его соответствующей ступицей (52) на основании индивидуальной длительности (Δti) измерительного импульса,

- обнаружение по меньшей мере одним блоком (10, 100) обработки и управления ослабших крепежных средств (34) на основании распознанного механического люфта и

- подача по меньшей мере одним блоком (10, 100) обработки и управления предупредительного сигнала при обнаружении ослабших крепежных средств (34).

12. Способ по п. 11, предусматривающий также вычисление по меньшей мере одним блоком (10, 100) обработки и управления средней длительности (Δtcpeдн.) импульсов за один оборот колеса как частное от деления суммы зарегистрированных индивидуальных длительностей импульсов (Δti) от кодовых участков (21.1) кодирующего кольца (21) на количество (N) таких имеющихся кодовых участков (21.1), при этом наличие механического люфта между по меньшей мере одним колесом (30) и его соответствующей ступицей (52) распознается на основании индивидуальной длительности (Δti) импульса и средней длительности (Δtсредн.) импульсов.

13. Способ по п. 12, предусматривающий также определение по меньшей мере одним блоком (10, 100) обработки и управления периодического изменения (εi) индивидуальных длительностей (Δti) импульсов по угловой скорости вращения (ω) колеса, при этом наличие механического люфта распознается также на основании такого периодического изменения (εi) индивидуальных длительностей (Δti) импульсов.

14. Способ по п. 13, предусматривающий также преобразование по меньшей мере одним блоком (10, 100) обработки и управления периодического изменения (εi) в частотную область путем фильтрации и/или фурье-преобразования, при этом наличие механического люфта распознается также на основании такого преобразования.

15. Способ по п. 13, предусматривающий также определение по меньшей мере одним блоком (10, 100) обработки и управления амплитуд тех спектральных линий частотного спектра периодического изменения (εi) индивидуальной длительности (Δti) импульса, частота которых соответствует целому кратному умноженной на количество крепежных средств (34) угловой скорости вращения (ω) колеса, при этом наличие механического люфта распознается также на основании таких амплитуд спектральных линий.

16. Способ по п. 15, предусматривающий также сравнение по меньшей мере одним блоком (10, 100) обработки и управления определенных им амплитуд спектральных линий с заданными пороговыми значениями и распознавание им ослабших крепежных средств (34), если определенные амплитуды спектральных линий достигают заданных пороговых значений или превышают их.

17. Способ по п. 13, предусматривающий также определение по меньшей мере одним блоком (10, 100) обработки и управления угла проворота (ϕS) при возникающем при изменениях нагрузки проскальзывании (dS) между по меньшей мере одним колесом (30) транспортного средства и соответствующей ступицей (52) как краткопериодную сумму разности мгновенной угловой скорости (ωi) вращения колеса, вычисленной на основании индивидуальной длительности (Δti) импульса, и средней угловой скорости (ωсредн.) вращения колеса, вычисленной на основании средней длительности (Δtcpeдн.) импульсов, и/или как краткопериодную сумму по изменению (εi) индивидуальной длительности импульса, при этом наличие механического люфта распознается также на основании анализа этого угла проворота при проскальзывании.

18. Способ по п. 17, предусматривающий также распознавание по меньшей мере одним блоком (10, 100) обработки и управления ослабших крепежных средств (34) на соответствующем колесе (30) транспортного средства, если абсолютная величина вычисленного угла проворота (ϕS) при проскальзывании достигает заданного порогового значения и/или лежит в заданных допустимых пределах отклонения от него.

19. Способ по одному из пп. 11-17, предусматривающий также сигнализацию по меньшей мере одним блоком (10, 100) обработки и управления об ослабших крепежных средствах (34) путем подачи светового и/или звукового предупредительного сигнала.

20. Измерительно-преобразовательная система для транспортного средства, имеющая по меньшей мере один блок (10, 100) обработки и управления по одному из пп. 1-10.

| Колосоуборка | 1923 |

|

SU2009A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

Авторы

Даты

2019-04-08—Публикация

2014-06-11—Подача