Изобретение относится к области газового анализа, сенсорной технике, а более конкретно к детектирующим устройствам для определения концентрации различных газов, в том числе токсичных и взрывоопасных.

В настоящее время полупроводниковые газовые сенсоры адсорбционного типа широко используются для детектирования различных газов [Давыдов С.Ю., Мошников В.А., Томаев В.В. Адсорбционные процессы в поликристаллических полупроводниковых сенсорах. Учебное пособие. - СПб.: СПбГЭТУ, 1998. Полупроводниковые сенсоры в физико-химических исследованиях/И.А. Мясников, В.Я. Сухарев, Л.Ю. Куприянов, С.А. Завьялов. - М.: Наука. - 1999]. Обычно конструкция таких газовых сенсоров включает керамическую подложку, газочувствительный слой, микронагреватель и измерительные электроды. Для создания сенсорных слоев используются оксиды металлов, такие как SnO2, ZnO, Fe2O3, In2O3, WO3 и т.д. [Comini E. Metal oxide nano-crystals for gas sensing // Analytica Chimica Acta. 2006. V. 568. P. 28-40.] Сигнал формируется в результате изменения сопротивления сенсорного слоя при взаимодействии с детектируемым газом. Изменение сопротивления происходит в результате химической реакции молекул газа с отрицательно заряженным кислородом, адсорбированным на поверхности полупроводникового слоя. В результате реакции с молекулами восстанавливающих газов образуются электроны, которые переходят в объем полупроводника, что приводит к уменьшению сопротивления. При реакции с окисляющим газом происходит захват электронов молекулами газа и, следовательно, увеличение сопротивления. Завершающим этапом процесса является десорбция продуктов реакции. Известно, что форма и заряд хемосорбированных ионов кислорода зависят от температуры, при которой находится сенсорный слой [Barsan N., Weimar U. Conduction model of metal oxide gas sensors // J. Electroceram. 2001. V. 7. P. 143-167.]. Для того чтобы происходила десорбция хемисорбированных частиц с поверхности сенсорного слоя, он должен находиться при высоких температурах [Patil, S.J., Patil, A.V., Dighavkar, C.G. et al. Semiconductor metal oxide compounds based gas sensors: A literature review // Front. Mater. Sci. 2015. V. 9. P. 14-37]. Поэтому стандартные температуры полупроводниковых газовых сенсоров составляют 300-400°С, что приводит к высокому энергопотреблению и опасности использования в горючих средах. К тому же при длительной работе при повышенной температуре электрические свойства оксида металла претерпевают необратимые изменения, что приводит к дрейфу сенсорного сигнала.

Величина сенсорного отклика зависит также от удельной площади поверхности полупроводника, так как это определяет количество центров адсорбции кислорода и газовых молекул [Korotcenkov G. Metal oxides for solid-state gas sensors: What determines our choice? // Materials Science and Engineering B. 2007. V. 139. P. 1-23.]. Поэтому активно развивается направление создания сенсорных слоев на основе наночастиц и наноструктур. Сочетание в одном слое материалов с различными свойствами и создание композитных и гибридных наноструктур также может способствовать улучшению сенсорных характеристик: отклика, быстродействия, а в некоторых случаях и селективности [Korotcenkov G., Cho B.K. Metal oxide composites in conductometric gas sensors: Achievements and challenges // Sensors and Actuators B. 2017. V. 244. P. 182-210.].

В патенте на полезную модель [Патент РФ RU 133312 U1 Газовый сенсор на основе гибридных наноматериалов // Бюлл. № 28 от 10.10.2013] предложен газовый сенсор на основе гибридных наноматериалов, содержащий разветвленную сеть наноструктур с высокой площадью поверхности, обладающих металлической проводимостью, причем в качестве разветвленной сети наноструктур использованы углеродные нанотрубки. Техническое решение позволяет повысить чувствительность и селективность, а также быстродействие, что дает возможность использовать данный газовый сенсор для детектирования газов различного состава и концентрации. Показано, что сенсор с композитным газочувствительным слоем на основе пористого кремния и наностержней оксида цинка обладает большой удельной площадью поверхности, особыми структурными и морфологическими свойствами, что обуславливает его улучшенные сенсорные характеристики [Yan, S. Li, S. Liu, M. Tan, D. Li, Y. Zhu Electrochemical synthesis of ZnO nanorods/porous silicon composites and their gas-sensing properties at room temperature, J Solid State Electrochem, 2016. V. 20. P. 459-468.], однако при этом его чувствительность к парам летучим органических соединений очень низкая.

Известен газоаналитический мультисенсорный чип [Евразийский патент № 036831 от 24.12.2020. Способ изготовления газоаналитического мультисенсорного чипа на основе иерархических наноструктур оксида цинка // Семенова А.А., Варежников А.С., Юхновец О., Налимова С.С., Максимов А.И., Мошников В.А., Сысоев В.В.] на основе иерархических наноструктур оксида цинка, функционирующий при температурах 200-350°С, способный селективно детектировать органические пары. Достоинствами данного газоаналитического чипа являются низкая себестоимость, высокая чувствительность, а также способность селективно детектировать органические пары. Недостатком данного газоаналитического чипа является высокая рабочая температура.

Для решения проблемы увеличения чувствительности и снижения рабочей температуры газовых сенсоров на основе оксида цинка эффективным решением является использование в качестве газочувствительного слоя композитных структур. Известен газовый сенсор [Патент РФ № 2 613488 Способ изготовления газового сенсора на основе термовольтаического эффекта в оксиде цинка // Бюлл. № 8 от 16.03.2017], содержащий корпус, установленную в нем на основании двухслойную наноструктуру ZnO-ZnO:Cu с полученным двумя или тремя окунаниями верхним слоем, нанесенную на подложку, точечные контакты, соединенные с выводами корпуса, помещенными в изолятор, и штуцер, обеспечивающий контакт детектируемого газа с чувствительным элементом. Принцип работы предложенного газового сенсора основан на термовольтаическом эффекте в оксиде цинка, неоднородно легированном примесями с переменной валентностью. Достоинством предложенного решения является высокая чувствительность к этанолу (до 800% при концентрации паров этанола 1500 ppm), однако заявленные характеристики достигаются при температуре 300°С).

В патенте [Medium-aperture porous silicon-based zinc oxide film composite gas sensor and preparation method and application thereof CN106979960A] описан газовый сенсор, в качестве чувствительного элемента которого использован пленочный композит на основе пористого кремния со средней апертурой и оксида цинка. Сенсор позволяет детектировать низкие концентрации диоксида при комнатной температуре, и обладает такими преимуществами, как высокая чувствительность, хорошие характеристики отклика / восстановления, а также хорошая селективность и повторяемость. Однако чувствительность разработанного датчика к восстанавливающим газам очень низкая.

Использование набора различных оксидных материалов эффективно для получения довольно высокого сенсорного отклика. Например, известен мультиоксидный газоаналитический чип [Патент РФ № 2684426 Мультиоксидный газоаналитический чип и способ его изготовления электрохимическим методом // Бюлл. № 10 от 9.04.2019], состоящий из диэлектрической подложки, на фронтальную сторону которой нанесен набор компланарных полосковых электродов из благородного металла и тонкопленочных терморезисторов, а на обратную сторону - система тонкопленочных меандровых нагревателей, при этом в качестве газочувствительных материалов между полосковыми электродами используют наноструктуры оксидов цинка, марганца, кобальта и никеля, последовательно осажденные электрохимическим методом на различные полосковые электроды мультиэлектродного чипа. Недостатком газоаналитического чипа является температура детектирования в 250°С, как оптимальная для наблюдения хеморезистивного эффекта во всех использованных металло-оксидных материалах.

Наиболее близким по технической сущности и достигаемому эффекту является хеморезитивный газовый сенсор на основе механоактивированного порошка оксида цинка [Патент РФ № 2718710 Способ изготовления газового сенсора на основе механоактивированного порошка оксида цинка и газовый сенсор на его основе // Бюлл. № 11 от 14.04.2020], содержащий корпус, установленную в нем на основании гетероструктуру, состоящую из подложки с измерительными электродами на одной стороне и нагревателем на другой, на которой сформирован газочувствительный слой на основе механоактивированного порошка оксида цинка, единичные частицы в составе которого отвечают диапазону наномасштабов, контактные площадки, соединенные с выводами корпуса, помещенными в изолятор, и штуцер, обеспечивающий контакт детектируемого газа с газочувствительным слоем. Недостатком данного сенсора является низкая чувствительность при температурах ниже 300°С.

Способы получения.

Известен способ изготовления газового сенсора на основе пленки оксида цинка с пористой структурой [A forming method of zinc oxide thin film having porous structure and a making method of a gas sensor using thereof KR20130063366], который заключается в нанесении методом атомно-слоевого осаждения или гидротермальным методом оксида цинка на кремниевое нановолокно, сформированное на подложке для образования нановолокна из оксида цинка толщиной слоя 150-160 нм, контактирование нановолокна из оксида цинка с деионизованной водой для образования в нем пористой структуры при комнатной температуре и формирование электрода на нановолокне из оксида цинка. Недостатками предложенного способа является использование дорогостоящего оборудования и реактивов для получения кремниевого нановолокна и атомно-слоевого осаждения оксида цинка.

Известен способ получения газового сенсора [Gas Sensor Device With High Sensitivity At Low Temperature And Method Of Fabrication Thereof US2020300825 (A1)], включающий этап обеспечения подложки с двумя копланарными электродами и этап формирования сети наностержней ZnO на двух электродах, в котором этап формирования сети наностержней ZnO на двух электродах выполнен следующим образом: синтез наностержней оксида цинка методом жидкофазного последовательного роста, диспергирование синтезированных наностержней в растворителе, капание раствора, содержащего растворитель и наностержни ZnO на электроды, сушка раствора при температуре ниже 85°С. Главным недостатком предложенного метода является невысокая чувствительность полученного сенсора.

Наиболее близким к заявляемому способу получения является способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка [Патент РФ № 2 732 800 Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка // Бюлл. № 27 от 22.09.2020], включающий диэлектрическую подложку, на фронтальную сторону которой наносят набор компланарных полосковых электродов из благородного металла, наноструктурированный слой оксида цинка и тонкопленочные терморезисторы, а на обратную сторону - набор тонкопленочный меандровых нагревателей, при этом на первом этапе наносят зародышевый слой наночастиц оксида цинка, который отжигают при температурах порядка 300-400°С в течение 15-30 мин; на втором этапе подложку с нанесенным зародышевым слоем помещают в раствор, содержащий катионы цинка и гидроксид-ионы в равных соотношениях, и выдерживают при температурах 75-95°С в течение 30-180 мин; подложку с сформированными наностержнями оксида цинка промывают дистиллированной водой, высушивают при комнатной температуре и отжигают в течение 15-30 мин при температуре 300-400°С. Полученные данным методом сенсоры позволяют селективно детектировать газы, но достигают высокой чувствительности лишь при 400°С.

Таким образом, из анализа уровня техники следует, что в настоящее время в газовой сенсорике не решена проблема достижения высокого значения чувствительности к восстанавливающим газам.

Задачей изобретения является создание газового сенсора с повышенной чувствительностью.

Задача решается за счет того, что хеморезистивный газовый сенсор содержит диэлектрическую подложку с измерительными электродами, расположенными на одной стороне подложки, причем их контактные площадки выполнены с возможностью соединения с измерительным прибором с помощью контактных проводников. Сенсор также содержит металлический нагревателем, выполненным с возможностью обеспечения равномерного нагрева по всей поверхности подложки, расположенным на другой стороне подложки. Поверхность подложки, содержащая электроды, покрыта газочувствительным слоем, состоящим из наностержней пористого кремния и нанострержней оксида цинка, а измерительные электроды выполнены в виде встречно-штыревых электродов.

Хеморезистивный газовый сенсор изготовлен способом, при котором на одну сторону диэлектрической подложки наносят нагреватель, а на обратную сторону подложки наносят электроды и газочувствительный слой. Для формирования газочувствительного слоя используют слой наночастиц оксида цинка, помещают его в раствор, содержащий катионы цинка и гидроксид-ионы в равных соотношениях, и выдерживают при повышенной температуре. После этого подложку с сформированным газочувствительным слоем наностержнями оксида цинка промывают дистиллированной водой, высушивают при комнатной температуре и отжигают. Для выращивания газочувствительного слоя помещают пластину монокристаллического кремния электронного типа проводимости с кристаллографической ориентацией (111) в водно-спиртовой раствор HF с одновременным осаждением наночастиц Ag из водного раствора AgNO3 и осуществляют электрохимическое травление пористого кремния с наночастицами Ag в водно-спиртовом растворе HF. Далее проводят пост-обработку в водном растворе HNO3, спирте и дистиллированной H2O. Далее наносят на полученный слой наностержней пористого кремния слой наночастиц оксида цинка, отжигают. Повторяют указанный процесс нанесения слоя наночастиц оксида цинка с последующим отжигом по меньшей мере два раза. На поверхности наночастиц оксида цинка выращивают наностержни оксида цинка гидротермальным методом. Полученный гибридный слой промывают дистиллированной водой, сушат в окружающей атмосфере при комнатной температуре, отжигают. Полученный слой переносят с наностержнями поверх электродов, нанесенных на поверхность подложки, на обратную сторону которой наносят методом spin-coating нагреватель таким образом, что он обеспечивает нагрев всей поверхности подложки, и отжигают.

Техническим результатом изобретения является увеличение чувствительности, которое достигается за счет использования в качестве газочувствительного слоя гибридной наноструктуры, состоящей из наностержней пористого кремния и оксида цинка, обладающей большой площадью активной поверхности для взаимодействия с восстанавливающими газами. Больший отклик гибридных наноструктур относительно наностержней оксида цинка обусловлен большой площадью активной поверхности, а также особой структурой пор, обеспечивающей эффективную диффузию газовых молекул к поверхности оксида цинка.

Данный технический результат достигается тем, что техническое решение с вышеперечисленной совокупностью признаков обеспечивает увеличение чувствительности, обусловленное тем, что гибридная структура обладает развитой поверхностью, на которой происходит адсорбция отрицательно заряженного кислорода и молекул целевого газа. В заявленном изобретении впервые для увеличения сенсорного сигнала используется кремний в форме пористых наностержней. Известно, что пористый кремний в виде наностержней обладает высокой удельной площадью поверхности [Singh N., Sahoo M.K., Kale P.G. Effect of MACE parameters on length of porous silicon nanowires (PSiNWs) // Journal of Crystal Growth. 2018.V. 496-497. P. 10-14], что приводит к развитой поверхности результирующей гибридной структуры на его основе. При этом совмещаются преимущества наностержней оксида цинка, обладающей высокой каталитической активностью при взаимодействии с газообразными молекулами, и пористой структуры кремниевых стержней, имеющих полости, являющиеся каналами для диффузии газообразных молекул. Форма в виде пористых наностержней позволяет добиться распределения оксида цинка по всей толщине пористого слоя. Нанесение газочувствительного слоя методом spin-coating обеспечивает его однородное распределение по поверхности подложки с встречно-штыревыми электродами.

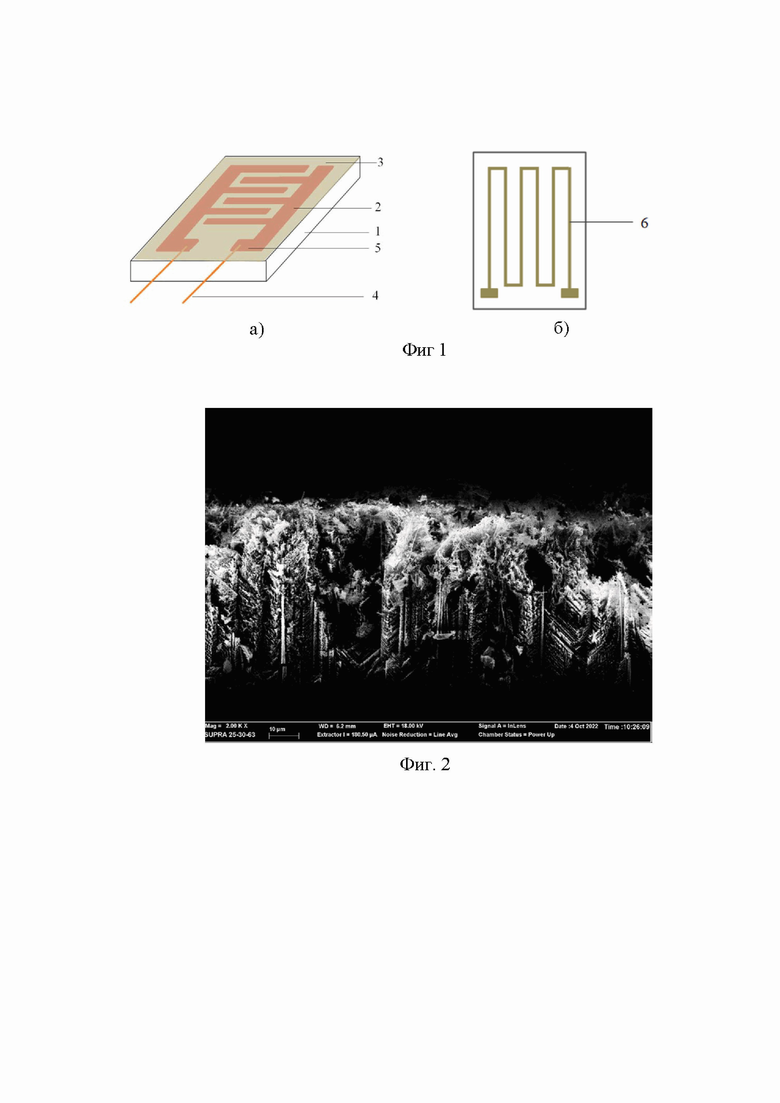

Изобретение поясняется чертежами, где:

Фиг.1 - Схема газового сенсора: а - лицевая сторона, б - обратная сторона.

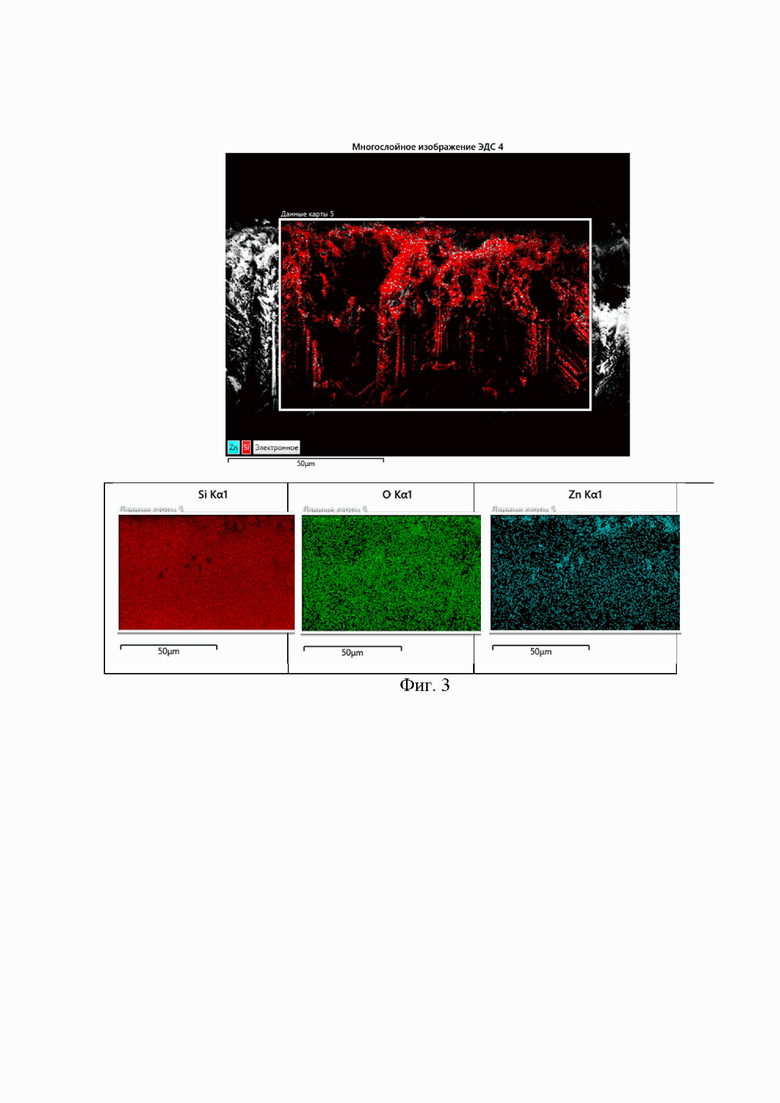

Фиг.2 - Изображение скола гибридной структуры наностержней пористого кремния и оксида цинка, полученное с помощью растровой электронной микроскопии.

Фиг.3 - Распределение элементов по глубине гибридного слоя

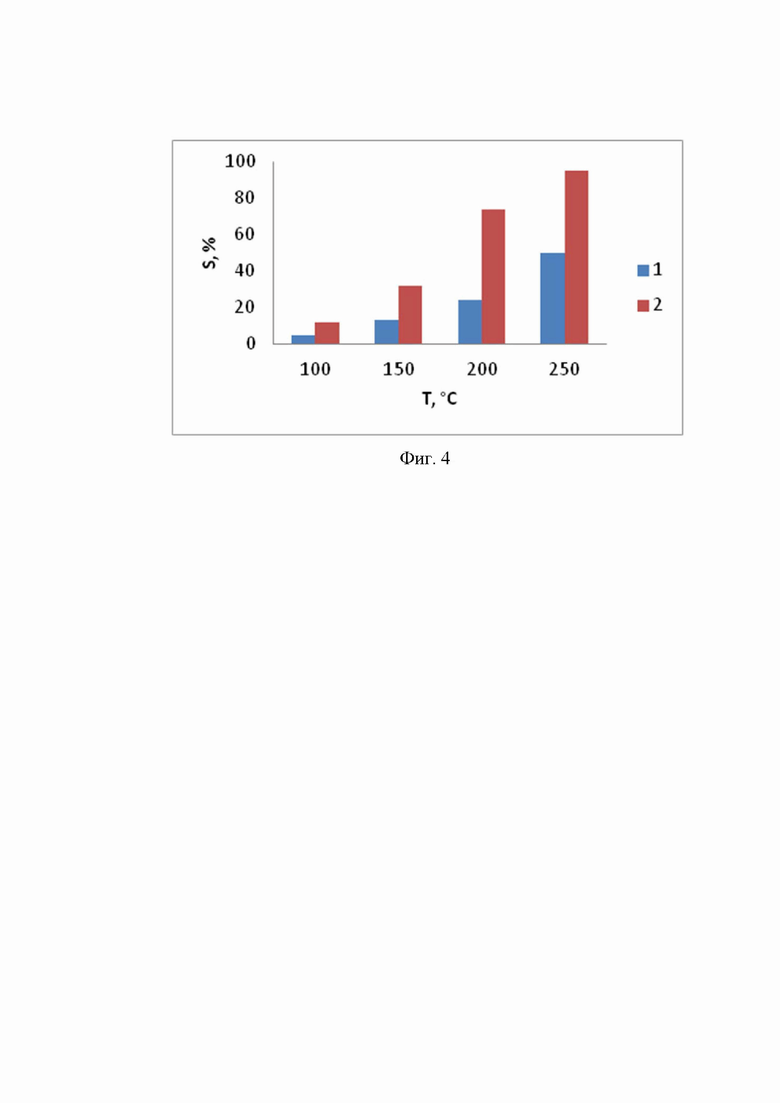

Фиг.4 -– Температурная зависимость сенсорного отклика сенсора на наностержней оксида цинка (1) и гибридной структуры наностержней пористого кремния и оксида цинка (2)

Слой наностержней пористого кремния для газочувствительного слоя формировали на пластине монокристаллического кремния электронного типа проводимости с кристаллографической ориентацией (111) методом модифицированного металл-стимулированного электрохимического травления монокристаллического кремния. Синтез осуществлялся в два этапа.

Синтез наностержней пористого кремния двухступенчатый. Сначала осуществляется электрохимическое травление монокристаллической пластины кремния (111) с образование композита пористого кремния и наночастиц серебра на его поверхности. Затем производится электрохимическое травление в водно-спиртовом растворе фтороводородной кислоты с образованием самих стержневых структур.

Электролит на первом этапе содержит следующие компоненты: вода, спирт, фтороводородистая кислота и AgNO3. Вода является окислителем (окисление Si до SiO2), фтороводородистая кислота - травящим реагентом (травит SiO2). Спирт способствует улучшению смачиваемости кремниевой пластины электролитом. AgNO3 служит источником серебра.

Подобный способ осаждения серебра (электрохимическое анодирование, первый этап) позволяет осадить наночастицы серебра на поверхность пористой матрицы, то есть без проникновения серебра в глубину пористого слоя. Использование именно серебра в синтезе объясняется его высокой каталитической активностью.

На втором этапе электролит содержит только водно-спиртовой раствор фтороводородной кислоты. Осажденное на поверхность пластины серебро способствует интенсивному локальному окислению и последующему точечному травлению окисленного участка во фтороводородной кислоте.

На первом этапе пластину помещали в водно-спиртовой раствор HF и AgNO3, и производилось формирование пористого слоя кремния в водно-спиртовом растворе HF с одновременным осаждением наночастиц Ag из водного раствора AgNO3 (0,01-0,1 моль/л) при плотности тока анодирования 15 мА/см2 в течение 5-4,5 мин. На втором этапе осуществлялось электрохимическое травление композита на основе пористого кремния и наночастиц Ag в водно-спиртовом растворе HF при плотности тока анодирования 180 мА/см2. В завершение синтеза образцы подвергались пост-обработке в водном растворе HNO3, спирте и дистиллированной H2O в течение 10 минут.

На слой из наностержней пористого кремния наносится слой наночастиц оксида цинка из водного раствора соли Zn(CH3COO)2⋅2H2O методом spin-coating с последующим отжигом. Для достижения высокой концентрации наночастиц (которые являются центрами роста наностержней оксида цинка), в порах наностержней пористого кремния описанная процедура нанесения с последующим отжигом повторялась 5 раз. Наностержни оксида цинка формируются гидротермальным методом из растворов, содержащий катионы цинка и гидроксид-ионы в равных соотношениях, например, в водных растворах соли Zn(NO3)2⋅6H2O (25 ммоль/л) и гексаметилентетрамина C6H12N4 (25 ммоль/л). Полученные растворы перемешиваются и вместе с покрытым наночастицами оксида цинка слоем нанострежней пористого кремния на кремниевой подложке помещаются в автоклав. Синтез проводится путем выдерживаия при повышенной температуре при температуре 75-95°С в течение 30-180 минут. Затем полученные гибридные слои промываются дистиллированной водой с последующей сушкой в окружающей атмосфере при комнатной температуре и отжигом для формирования структуры оксида цинка.

Полученный гибридный слой механически удаляют с поверхности кремниевой подложки с последующим диспергированием в изопропиловом спирте и нанесением на диэлектрическую подложку 1 (Фиг. 1) поверх встречно-штыревых электродов 2, выполненных из благородного металла (Фиг 1), методом spin-coating с последующим отжигом.

Таким образом, газочувствительный сенсор (Фиг. 1) включает в себя диэлектрическую подложку 1, на поверхности которой расположены измерительные электроды 2 из благородного металла. Поверх электродов нанесен газочувствительный слой 3. Газочувствительный слой 3 представляет собой гибридную структуру из наностержней порситого кремния и наностержней оксида цинка. Контактные металлические проводники 4 предназначены для соединения контактных площадки 5 с прибором для регистрации сигнала. На обратной стороне подложки 1 расположен металлический нагреватель 6, выполненным с возможностью обеспечивать равномерный нагрев по всей поверхности подложки, например, меандровый нагреватель, для обеспечения необходимых рабочих температур.

Газовый сенсор помещают в камеру проточного типа, в которую поступает газовая смесь. В качестве измерительного сигнала используют сопротивление газочувствительного слоя 3 между встречно-штыревыми электродами 2. Для исключения влияния подложки 1 на сопротивление газочувствительного слоя 3 ее выполняют из диэлектрического материала. Контактные проводники 4 соединяют с прибором, регистрирующим сопротивление. Необходимая рабочая температура обеспечивается подачей напряжения питания на нагреватель. При появлении в камере восстанавливающих газов происходит уменьшение сопротивления газочувствительного слоя 3 вследствие химической реакции газовых молекул с адсорбированным на его поверхности кислородом, регистрируемое измерительным прибором. При прекращении поступления в камеру газа-реагента и подаче воздуха происходит увеличение сопротивления газочувствительного слоя 3 до исходного значения вследствие адсорбции отрицательно заряженных ионов кислорода.

Таким образом, газовый сенсор (Фиг. 1), содержащий диэлектрическую подложку 1 с измерительными встречно-штыревыми электродами 2 из благородного металла на одной стороне и металлический меандровый нагреватель 6 на другой стороне в соответствии с заявленным изобретением содержит газочувствительный слой 3, который является гибридным и выполнен из наностержней пористого кремния и оксида цинка.

Пример реализации.

Наностержни пористого кремния получали методом двухстадийного модифицированного металл-стимулированного электрохимического травления монокристаллического кремния с электронным типом проводимости и кристаллографической ориентацией (111). На первом этапе производилось формирование пористого слоя кремния в водно-спиртовом растворе HF (45%) с одновременным осаждением наночастиц Ag из водного раствора AgNO3 (0,1 моль/л) при плотности тока анодирования 15 мА/см2 в течение 4,5 мин. На втором этапе осуществлялось электрохимическое травление композита на основе пористого кремния и наночастиц Ag в водно-спиртовом растворе HF при плотности тока анодирования 180 мА/см2 в течение 20 минут. В завершение синтеза образцы подвергались пост-обработке в водном растворе HNO3, спирте и дистиллированной H2O в течение 10 минут.

Стержни оксида цинка выращивали на поверхности слоя наностержней пористого кремния. Для нанесения зародышевого слоя водный раствор Zn(CH3COO)2⋅2H2O (концентрация 5 ммоль/л) распределяли по поверхности слоя, состоящего из наностержней пористого кремния, при помощи центрифуги (3000 об/мин, 30 с) и проводили отжиг при 500°С в течение 5 минут. Описанную процедуру повторяли 5 раз. После этого гидротермальным методом выращивали наностержни оксида цинка. Водные растворы Zn(NO3)2⋅6H2O и гексаметилентетрамина с концентрациями 25 ммоль/л смешивали и помещали в автоклав, в который помещали подложку со слоем наностержней пористого кремния и наночастиц оксида цинка. Синтез проводили при 85°С в течение 1 часа. Полученные гибридные слои промывали дистиллированной водой, высушивали на воздухе при комнатной температуре и отжигали при 500°С в течение 30 минут.

Результаты исследования морфологии поверхности полученных гибридных слоев представлены на Фиг. 2. Распределение элементов цинка, кремния и кислорода приведено на Фиг. 3. Таким образом, полученный гибридный слой является пористым, состоит из наностержней пористого кремния, и содержит в своей структуре наностержни оксида цинка с поперечным сечением 200 нм - 1 мкм. Средняя высота наностержней пористого кремния составляет около 30 мкм, диаметр варьируется от 3 до 5 мкм, а расстояния между соседними стержнями - около 5 нм.

Пористый гибридный слой удаляли механически с поверхности кремниевой пластины и диспергировали в изопропиловом спирте. Полученную суспензию распределяли методом spin-coating (1000 об/мин, 30 с) по поверхности керамической подложки с встречно-штыревыми золотыми электродами, толщина и расстояние между которыми составляли 25 мкм. Полученные чувствительные элементы отжигали при 500°С в течение 1 часа. Нагрев чувствительного элемента до необходимой температуры проводили с помощью нагревателя 6 (Фиг. 1), сформированных на тыльной стороне диэлектрической подложки 1 (Фиг. 1).

При нахождении газового сенсора в атмосфере воздуха на поверхности газочувствительного слоя адсорбируется кислород, при этом его форма (О2-, О- или О2-) определяется температурой слоя, которую контролируют с помощью нагревателя. Измерительным сигналом является сопротивление газочувствительного слоя между встречно-штыревыми электродами. Для того, чтобы подложка не шунтировала сопротивление газочувствительного слоя, ее выполняют из диэлектрического материала. Сопротивление с контактных площадок электродов передают через контактные проводники на прибор, который его регистрирует. При появлении в атмосфере молекул восстанавливающих газов происходит их химическая реакция с адсорбированными на поверхности газочувствительного слоя частицами кислорода, в результате которой образуются электроны, переходящие в объем слоя. Это приводит к уменьшению его сопротивления, которое регистрируется измерительным прибором. Сенсорный сигнал измеряли с помощью стенда, включающего ячейку проточного типа, систему подачи газов, пикоамперметр и источник питания. Регистрацию сопротивления проводили при циклической подаче осушенного воздуха и паров изопропилового спирта с концентрацией 1000 ppm при различных температурах от 100°С до 250°С. Сенсорный отклик определяли по формуле:

Фиг 4 иллюстрирует сенсорный отклик газового сенсора на основе гибридных наноструктур (1) и газового сенсора на основе наностержней оксида цинка (2) при различных температурах. Анализ полученных зависимостей показал, что газовый сенсор на основе гибридных наноструктур пористого кремния и оксида цинка проявляет значительный сенсорный отклик уже при температуре 200°С. Больший отклик гибридных наноструктур относительно наностержней оксида цинка обусловлен большой площадью активной поверхности, а также особой структурой пор, обеспечивающей эффективную диффузию газовых молекул к поверхности оксида цинка.

Таким образом, хеморезистивный газовый сенсор на основе гибридных наноструктур оксида цинка и пористого кремния может быть использован в газоаналитических системах для детектирования газов с повышенной чувствительностью.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка | 2019 |

|

RU2732800C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

| Газоаналитический мультисенсорный чип на основе ZnO и способ его изготовления на основе золь-гель технологии | 2022 |

|

RU2795666C1 |

| Газочувствительный мультисенсорный чип | 2024 |

|

RU2826808C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ХЕМОРЕЗИСТОРА НА ОСНОВЕ НАНОСТРУКТУР ОКСИДА НИКЕЛЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2682575C1 |

| Способ создания сенсора газов и паров на основе чувствительных слоев из металлсодержащих кремний-углеродных пленок | 2023 |

|

RU2804746C1 |

| Газовый сенсор и газоаналитический мультисенсорный чип на основе графена, функционализированного карбонильными группами | 2020 |

|

RU2745636C1 |

| МУЛЬТИОКСИДНЫЙ ГАЗОАНАЛИТИЧЕСКИЙ ЧИП И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ ЭЛЕКТРОХИМИЧЕСКИМ МЕТОДОМ | 2018 |

|

RU2684426C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2753185C1 |

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА, МОДИФИЦИРОВАННОГО НАНОЧАСТИЦАМИ ГИДРОКСИДОВ И ОКСИДОВ НИКЕЛЯ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2023 |

|

RU2814613C1 |

Изобретение относится к области газового анализа. Хеморезистивный газовый сенсор содержит диэлектрическую подложку с измерительными электродами, расположенными на одной стороне подложки, причем их контактные площадки выполнены с возможностью соединения с измерительным прибором с помощью контактных проводников. Сенсор также содержит металлический нагреватель, выполненный с возможностью обеспечения равномерного нагрева по всей поверхности подложки, расположенный на другой стороне подложки. Поверхность подложки, содержащая электроды, покрыта газочувствительным слоем, состоящим из наностержней пористого кремния и нанострержней оксида цинка, а измерительные электроды выполнены в виде встречно-штыревых электродов. Способ изготовления хеморезистивных газовых сенсоров описанной выше конструкции включает нанесение газочувствительного слоя, для формирования которого используют слой наночастиц оксида цинка, для этого помещают его в раствор, содержащий катионы цинка и гидроксид-ионы в равных соотношениях, и выдерживают при повышенной температуре. После этого подложку с сформированным газочувствительным слоем наностержней оксида цинка промывают дистиллированной водой, высушивают при комнатной температуре и отжигают. Для выращивания газочувствительного слоя помещают пластину монокристаллического кремния электронного типа проводимости с кристаллографической ориентацией (111) в водно-спиртовой раствор HF с одновременным осаждением наночастиц Ag из водного раствора AgNO3 и осуществляют электрохимическое травление пористого кремния с наночастицами Ag в водно-спиртовом растворе HF. Далее проводят пост-обработку в водном растворе HNO3, спирте и дистиллированной H2O. Далее наносят на полученный слой наностержней пористого кремния слой наночастиц оксида цинка, отжигают. Повторяют указанный процесс нанесения слоя наночастиц оксида цинка с последующим отжигом по меньшей мере два раза. На поверхности наночастиц оксида цинка выращивают наностержни оксида цинка гидротермальным методом. Полученный гибридный слой промывают дистиллированной водой, сушат и отжигают. Полученный слой переносят поверх электродов, наносят методом spin-coating нагреватель таким образом, что он обеспечивает нагрев всей поверхности подложки, и отжигают. Изобретение обеспечивает увеличение чувствительности. 2 н.п. ф-лы, 4 ил.

1. Хеморезистивный газовый сенсор, содержащий диэлектрическую подложку с измерительными электродами, расположенными на одной стороне подложки, причем их контактные площадки выполнены с возможностью соединения с измерительным прибором с помощью контактных проводников, и металлическим нагревателем, выполненным с возможностью обеспечения равномерного нагрева по всей поверхности подложки, расположенным на другой стороне подложки, и отличающийся тем, что поверхность подложки, содержащая измерительные электроды, покрыта газочувствительным слоем, состоящим из наностержней пористого кремния и нанострержней оксида цинка, а измерительные электроды выполнены в виде встречно-штыревых электродов.

2. Способ изготовления сенсора по п.1, при котором на одну сторону диэлектрической подложки наносят нагреватель, а на обратную сторону подложки наносят электроды и газочувствительный слой, для формирования которого используют слой наночастиц оксида цинка, помещают его в раствор, содержащий катионы цинка и гидроксид-ионы в равных соотношениях, и выдерживают при повышенной температуре, после чего подложку с сформированным газочувствительным слоем наностержнями оксида цинка промывают дистиллированной водой, высушивают при комнатной температуре и отжигают, отличающийся тем, что для выращивания газочувствительного слоя помещают пластину монокристаллического кремния электронного типа проводимости с кристаллографической ориентацией (111) в водно-спиртовой раствор HF с одновременным осаждением наночастиц Ag из водного раствора AgNO3 и осуществляют электрохимическое травление пористого кремния с наночастицами Ag в водно-спиртовом растворе HF, после чего проводят пост-обработку в водном растворе HNO3, спирте и дистиллированной H2O, далее наносят на полученный слой наностержней пористого кремния слой наночастиц оксида цинка, отжигают, повторяют указанный процесс нанесения слоя наночастиц оксида цинка с последующим отжигом по меньшей мере два раза, на поверхности наночастиц оксида цинка выращивают наностержни оксида цинка гидротермальным методом, полученный гибридный слой промывают дистиллированной водой, сушат в окружающей атмосфере при комнатной температуре, отжигают, переносят полученный слой с наностержнями поверх электродов, нанесенных на поверхность подложки, на обратную сторону которой наносят методом spin-coating нагреватель таким образом, что он обеспечивает нагрев всей поверхности подложки, и отжигают.

| Способ изготовления газоаналитического мультисенсорного чипа на основе наностержней оксида цинка | 2019 |

|

RU2732800C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ГАЗОВОГО СЕНСОРА НА ОСНОВЕ МЕХАНОАКТИВИРОВАННОГО ПОРОШКА ОКСИДА ЦИНКА И ГАЗОВЫЙ СЕНСОР НА ЕГО ОСНОВЕ | 2019 |

|

RU2718710C1 |

| Газоаналитический мультисенсорный чип на основе ZnO и способ его изготовления на основе золь-гель технологии | 2022 |

|

RU2795666C1 |

| ГАЗОВЫЙ ДЕТЕКТОР НА ОСНОВЕ АМИНИРОВАННОГО ГРАФЕНА И НАНОЧАСТИЦ ОКСИДОВ МЕТАЛЛОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2776335C1 |

| RU 2780953 C1, 04.10.2022 | |||

| ГАЗОАНАЛИТИЧЕСКИЙ МУЛЬТИСЕНСОРНЫЙ ЧИП НА ОСНОВЕ ГРАФЕНА И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2021 |

|

RU2775201C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУВСТВИТЕЛЬНЫХ ЭЛЕМЕНТОВ НА ОСНОВЕ КРЕМНИЙ-УГЛЕРОДНЫХ КОМПОЗИТОВ И ИЗГОТОВЛЕНИЯ ГАЗОВЫХ СЕНСОРОВ НА ИХ ОСНОВЕ | 2019 |

|

RU2732802C1 |

| US 9557285 B2, 31.01.2017 | |||

| US 20200096498 A1, 26.03.2020. | |||

Авторы

Даты

2023-11-02—Публикация

2023-05-23—Подача