Изобретение относится к сверхпрочной многофазной стали с двухфазной микроструктурой или сложно-фазной микроструктурой и с небольшими пропорциями остаточного аустенита, имеющего улучшенные свойства для производства и обработки, в частности, для транспортных средств облегченной конструкции согласно ограничительной части п.1 формулы изобретения.

Изобретение также относится к способу производства холоднокатаных стальных полос из такой стали в соответствии с п.18 формулы изобретения и стальным полосам, произведенным из неё в соответствии с п.34 формулы изобретения.

В частности, изобретение относится к сталям с прочностью на разрыв в области по меньшей мере 980 МПа для получения компонентов, которые имеют улучшенную деформируемость, например, увеличенная раздача отверстия (xpand®) и увеличенные углы изгиба и улучшенные свойства сварки.

Жесткая конкуренция на автомобильном рынке вынуждает производителей постоянно искать решения по снижению расхода топлива автомобилями при сохранении наивысшего комфорта и максимальной безопасности пассажиров. При этом, решающее значение имеют, с одной стороны, снижение веса всех компонентов автомобиля и, с другой стороны, по возможности оптимальные свойства отдельных компонентов при большой статической и динамической нагрузке во время эксплуатации, а также в случае аварии. Такую необходимость поставщики полуфабрикатов стараются учесть таким образом, чтобы с помощью высокопрочных сталей с меньшей толщиной листа, стало возможным уменьшить вес компонентов транспортного средства, в то время как свойства компонентов останутся такими же или, возможно, даже улучшатся.

Эти вновь разработанные стали должны отвечать не только требованиям по уменьшению веса, но также и высоким требованиям к материалам в отношении предела эластичности, прочности на разрыв и удлинения при разрушении, и в отношении индекса термоупрочнения, а также требованиям к компонентам в отношении нечувствительности к трещинам у кромки, поглощения энергии и заданному затвердеванию относительно эффекта механического упрочнения и эффекта термоупрочнения. Кроме того, необходимо обеспечить хорошую обрабатываемость. Это касается как процессов, выполняемых автопроизводителем, например, деформирования, сварки или лакирования, а также производственных процессов, выполняемых поставщиками полуфабрикатов, таких как, например, отделка поверхности металлическим или органическим покрытием.

Сочетание свойств, необходимых для стального материала, в конечном итоге представляет собой компромисс между специфическими свойствами отдельных компонентов. Поэтому, в конструкции транспортных средств все чаще используются двухфазные стали, причем упомянутые стали состоят из ферритной основной микроструктуры, в которую включены мартенситная вторая фаза и, возможно, дополнительная фаза, содержащая бейнит и остаточный аустенит. Достаточно известны характерные технологические свойства двухфазных сталей, такие как очень низкое соотношение предела текучести и очень высокой прочности на разрыв, при этом сильное холодное затвердевание и хорошая холодная деформируемость.

Кроме того, в конструкции транспортных средств в большей степени используются многофазные стали, такие как сложно-фазные стали, ферритно-бейнитные стали, бейнитные стали и мартенситные стали, которые имеют разные микроструктурные составы.

Сложно-фазные стали в горячекатаной или холоднокатаной форме представляют собой стали, которые содержат небольшие пропорции мартенсита, остаточного аустенита и/или перлита в ферритной/бейнитной основной микроструктуре, где предельное измельчение зерна получают путем отсроченной рекристаллизации или путем осаждения элементов микролегирования.

Эти стали в настоящее время используются в конструктивных компонентах, компонентах шасси и соответствующих краш-компонентах, а также гибко-холоднокатаных полосах. Такая технология облегчения конструкции, называемая Tailor Rolled Blank (TRB®) позволяет значительно уменьшить вес, как результат подбора толщины листа в зависимости от нагрузки по длине компонента.

Однако, с известными в настоящее время сплавами и имеющимися установками непрерывного отжига для сильно различающихся толщин листов, производство по технологии TRB®, при наличии многофазной микроструктуры, невозможно без ограничений, таких как, например, термообработки перед холодной прокаткой. В областях с различной толщиной листа, однородная многофазная микроструктура не может быть задана в холоднокатаных и горячекатаных стальных полосах из-за температурного градиента, который возникает в заданных технологических окнах.

Если нужно изготовить тонкие листы, экономические причины диктуют, чтобы холоднокатаные стальные полосы обычно отжигались посредством непрерывного отжига с рекристаллизацией для получения тонкого листа, который можно будет деформировать нужным образом. В зависимости от состава сплава и поперечного сечения полосы, технологические параметры, такие как скорость протяжки, температура отжига и скорость охлаждения, задаются в соответствии с требуемой микроструктурой, а также механико-технологическими свойствами.

Степень утончения прокаткой при холодной прокатке описывает процентное различие по толщине горячей полосы в начале относительно толщины холодной полосы в конце, основываясь на начальной толщине горячей полосы. Степень утончения прокаткой связана с толщиной полосы и, следовательно, это следует толковать в рамках уменьшения толщины.

Обычно степени утончения прокаткой при холодной прокатке относительно постоянны, достигая примерно 40% в случае более толстых полос более 2 мм и примерно 60% в полосах до 1 мм толщиной. Для достижения значений технологических характеристик в соответствии со стандартами, нужна средняя степень холодной прокатки 50%, как это требуется в случае обработки с непрерывным отжигом, для обеспечения нормальной рекристаллизации. В случае с классическими сталями, отклонения в сторону более высоких или более низких количеств ведет к колебаниям значений технологических характеристик, как это описано в случае с TRB®.

Известно, что для достижения мелкозернистой микроструктуры после процедуры непрерывного отжига, задается минимальная степень холодной прокатки в зависимости от температуры рекристаллизации, чтобы задать соответствующую плотность дислокации для отжига рекристаллизации.

Если степень утончения прокаткой слишком низкая (даже по локальным областям), критический порог рекристаллизации не может быть превзойден, и микроструктура не может быть улучшена. После рекристаллизации, зерна различного размера в холодной полосе тоже задают рост зерен различного размера в конечной микроструктуре, что приводит к колебаниям в значениях характеристик. При охлаждении с температуры печи, зерна различных размеров могут превратиться в компоненты отличающейся фазы и обеспечить дополнительную неоднородность.

Для получения соответствующей требуемой микроструктуры, холодная полоса нагревается в печи непрерывного отжига до температуры, при которой, при охлаждении, достигается образование требуемой микроструктуры (например, двухфазная или сложно-фазная микроструктура).

Если вследствие жестких требований в отношении коррозионной защиты, поверхность холодной полосы должна быть оцинкована горячим способом, то обработка отжигом проводится обычно в установке непрерывной горячей оцинковки, при этом термообработка или отжиг с оцинковкой вниз по потоку осуществляется в рамках непрерывного процесса.

В случае непрерывного отжига горячекатаных или холоднокатаных стальных полос с использованием концепций сплавов, о которых известно, например, из документов ЕР 2 028 282 А1 и ЕР 2 031 081 А1, для сверхпрочных двухфазных сталей с минимальной прочностью на разрыв примерно 980 МПа, существует проблема, заключающаяся в том, что имеется только малое технологическое окно с подходящими параметрами отжига. Поэтому, даже в случае минимальных изменений поперечного сечения (толщина, ширина), требуется адаптация технологических параметров для достижения однородных механических свойств.

При расширении технологических окон, при неизменных технологических параметрах, нужные свойства полосы возможны даже в случае больших изменений поперечного сечения полос, подлежащих отжигу.

Это относится не только к гибким прокатным полосам с различной толщиной листа на протяжении длины полосы, но также в первую очередь к полосам с различной толщиной и/или различной шириной, которым необходим последовательный отжиг.

Равномерное распределение температуры трудно осуществимо как раз при разных толщинах в переходной области от одной полосы к другой. В случае с составами сплава со слишком малыми технологическими окнами, при непрерывном отжиге это может привести, например, к тому, что более тонкая полоса будет слишком медленно протягиваться через печь, что снижает производительность, либо более толстая полоса будет слишком быстро протягиваться через печь, и температура, необходимая для отжига с получением требуемой микроструктуры, не будет достигнута. Следствием этого является повышение количества брака.

Таким образом, соответствующий технологический параметр для материала с относительно постоянной степенью утончения прокаткой при холодной прокатке – это задание скорости во время непрерывного отжига, потому что фаза конверсии зависит от температуры и времени. Поэтому чем более нечувствительна сталь относительно однородности механических свойств при профилях изменений температуры и времени при непрерывном отжиге, тем больше будет технологическое окно.

Особо острой становится проблема слишком узкого технологического окна при обработке отжигом холодных полос со слишком низкой или слишком высокой степенями утончения прокаткой при холодной прокатке, а также при обработке отжигом полос с толщиной листа, варьирующейся по длине полосы при производстве компонентов с оптимизацией по нагрузке из горячей или холодной полосы.

Способ производства стальной полосы с различной толщиной по длине полосы описан, например, в DE 100 37 867 A1.

В случае применения известных концепций сплавов для группы многофазных сталей, из-за узкого технологического окна с большим трудом возможно обеспечить при непрерывном отжиге полос различной толщины однородные механические свойства по всей длине полосы.

Сложно-фазные стали также имеют даже еще более узкое технологическое окно, чем двухфазные стали.

Задание относительно однородных механико-технологических свойств различных холодных полос с переменными степенями утончения прокаткой при холодной прокатке практически недостижимо с известными концепциями сплава при непрерывном отжиге. Степень утончения прокаткой при холодной прокатке, необходимая для отжига рекристаллизации, задает очень четкое ограничение по гибкости производства материала в рамках всей технологической цепочки. Окончательная толщина холодной полосы задает толщину горячей полосы и, тем самым, параметры производства горячей полосы.

При гибком способе холодной прокатки полос из многофазных сталей известных составов, очень малые технологические окна означают, что либо области с меньшей толщиной листа из-за процессов конверсии при охлаждении имеют слишком высокие уровни прочности, вследствие повышенного содержания мартенсита, либо области с большей толщиной листа достигают слишком низких уровней прочности, вследствие слишком малого содержания мартенсита. Однородные механико-технологические свойства по всей длине или ширине полосы практически недостижимы в рамках известной концепции сплава при непрерывном отжиге.

Известные концепции сплавов для многофазных сталей характеризуются слишком узким технологическим окном и поэтому практически неприменимы для производства холодной полосы с переменными степенями прокатки при холодной прокатке, и для гибкого способа прокатки полос.

Опубликован документ DE 10 2012 002 079 A1, раскрывающий сверхпрочную многофазную сталь с минимальной прочностью на разрыв 950 МПа, которая уже имеет очень широкое технологическое окно для непрерывного отжига горячих или холодных полос, и было показано, что даже с этой сталью невозможно получить переменные степени утончения прокаткой с единой толщиной горячей полосы (главная толщина горячей полосы) и при этом иметь однородные свойства материала.

Поэтому известные концепции сплавов позволяют сейчас лишь производство сталей одного класса прочности с заданными областями поперечного сечения для холодной полосы и горячей полосы (толщина листа и ширина полосы), и таким образом требуется изменение концепций сплавов для различных классов прочности и/или областей поперечного сечения.

Также известно из предшествующего уровня техники, что повышение прочности достигается повышением количества углерода и/или кремния и/или марганца, и повышение прочности достигается структурными условиями и смешанным кристаллическим затвердеванием (смешанным кристаллическим упрочнением).

Однако, при увеличении количества вышеупомянутых элементов, свойства материала при обработке ухудшаются по нарастающей, например, при сварке, деформировании и нанесении покрытия горячим погружением.

Однако, производство стали переживает тенденцию к уменьшению содержания углерода и/или марганца для улучшения холодной обработки и получения лучших потребительских свойств.

Один из примеров – это испытание на раздачу отверстия для описания и количественной характеристики поведения трещин у кромки. У соответствующим образом оптимизированных сортов, потребитель стали ожидает больших значений, чем у стандартных материалов. Однако, способность к свариваемости, характеризуемая углеродным эквивалентом, также привлекает внимание.

Автомобильной промышленности всё больше требуются сорта стали, которые отвечают требованиям по пределу текучести (Re)/пределу эластичности (Rp0.2) со значительным различием в зависимости от области применения. Это приводит к разработкам стали со сравнительно большим интервалом по пределу текучести при типичном интервале прочности на разрыв.

Низкое соотношение предела текучести (Re/Rm) типично для двухфазной стали и полезно в первую очередь для способности к деформированию при процедурах растяжения и глубокой вытяжки.

Более высокое соотношение предела текучести (Re/Rm) типично для сложно-фазных сталей и характеризуется сопротивлением к трещинам у кромки. Это можно отнести на счет меньших различий в прочностях отдельных микроструктурных компонентов, что положительно влияет на однородную деформацию в области кромки среза.

Аналитический ландшафт для достижения минимальной прочности на разрыв многофазных сталей в 980 МПа очень разнообразен и содержит очень большие диапазоны сплавов по повышающим прочность элементам углерод, марганец, фосфор, алюминий и хром и/или молибден, а также и добавление микро-сплавов по отдельности или в сочетании, и по характеризующим материал свойствам.

Спектр измерения широк, и по толщине находится в диапазоне от 0,50 до 3,00 мм, при этом диапазон между 0,80 и 2,10 мм релевантен по качеству.

Таким образом, цель настоящего изобретения – представить новую концепцию сплава для сверхпрочной многофазной стали, способ для производства стальной полосы из такой сверхпрочной многофазной стали, и представить стальную полосу, которая получена в соответствии с этим способом, и для которой технологическое окно при непрерывном отжиге холодных полос можно расширить таким образом, чтобы из указанной толщины горячей полосы (главная толщина горячей полосы) можно было получить различные толщины холодной полосы, или из различных толщин горячей полосы можно было получить толщину холодной полосы (главная толщина холодной полосы), то есть различные степени утончения прокаткой можно было использовать вместо относительно постоянных степеней утончения прокаткой при холодной прокатке. В этом случае, наиболее однородные свойства материала из возможного должны достигаться независимо от заданной степени утончения прокаткой.

В дополнение, технологическое окно для отжига, в частности, непрерывного отжига стальных полос, которые раскатаны до конечной толщины, должно расшириться таким образом, чтобы, в дополнение к полосам с различными поперечными сечениями, также можно было производить стальные полосы с толщиной, которая варьируется по длине полосы, и, по возможности, по ширине полосы, с наиболее однородными механико-технологическими свойствами из возможного.

Согласно настоящему изобретению эта цель достигается при помощи сверхпрочной многофазной стали с минимальной прочностью на разрыв 980 Мпа, содержащая, мас. %:

C от 0,075 включительно до 0,115 включительно

Si от 0,400 включительно до 0,500 включительно

Mn от 1,900 включительно до 2,350 включительно

Cr от 0,250 включительно до 0,400 включительно

Al от 0,005 включительно до 0,060 включительно

N от 0,0020 включительно до 0,0120 включительно

S менее или равно 0,0020

Nb от 0,005 включительно до 0,060 включительно

Ti от 0,005 включительно до 0,060 включительно

B от 0,0005 до 0,0010 включительно

Mo от 0,200 до 0,300 включительно

Ca от 0,0010 включительно до 0,0060 включительно

Cu менее или равно 0,050

Ni менее или равно 0,050

Остальное – это железо, в том числе присущие стали сопутствующие выплавке примеси, при этом общее содержание Mn+Si+Cr составляет от 2,500 % включительно до 3,250 % включительно при технологическом окне, которое настолько широко, насколько это возможно при отжиге, в частности, при непрерывном отжиге холодных полос из этой стали.

Посредством концепции сплава согласно настоящему изобретению механико-технологические свойства надежно достигаются в узком диапазоне для холодных полос с переменной степенью утончения прокаткой при холодной прокатке. Степень утончения прокаткой соотносится с толщиной полосы и поэтому должна пониматься в рамках уменьшения толщины. Для этого очень важен выбранный и тщательно соблюдаемый состав сплава с акцентом на ограниченное и очень лимитированное содержание бора, что оказалось очень эффективным для достижения однородных свойств материала с различными степенями холодной прокатки.

В дополнение, механико-технологические свойства, которые можно получить, достигаются в узком диапазоне по ширине полосы и длине полосы заданием объемных пропорций микроструктурных фаз контролируемым образом.

В дополнение, предшествующая философия производства, где окончательная толщина холодной полосы (конечная толщина) определяет необходимую толщину горячей полосы, может быть отброшена до той степени, где важна только одна выбранная главная толщина горячей полосы для различных толщин холодной полосы. Однако, также в качестве преимущества, можно получить толщину холодной полосы, которую необходимо достичь, тем же образом, но из горячей полосы с отличающимися толщинами. Это значительно повышает гибкость производства, и также снижает издержки производства.

В дополнение, сталь согласно настоящему изобретению, дает преимущество значительно увеличенного технологического окна по сравнению с известными сталями. Как результат, при этом обеспечивается повышенный уровень надёжности процесса непрерывного отжига холодной полосы с многофазной микроструктурой. Поэтому при непрерывном отжиге холодных полос можно обеспечить более однородные механико-технологические свойства полос с переменными степенями утончения прокаткой при холодной прокатке, и в полосе или в переходной области двух полос даже с различными поперечными сечениями и другими обычно идентичными технологическими параметрами.

В соответствии с настоящим изобретением, можно использовать изобретенную сталь для производства стальной полосы, в которой многофазная сталь используется для производства горячей полосы, из горячей полосы стальная полоса подвергается холодной прокатке с конечной толщиной, которую нужно получить, и после этого стальная полоса подвергается отжигу, в частности, непрерывному отжигу.

Свойства многофазной стали допускают, что при выбранной главной горячей полосе с конкретной толщиной или выбранных горячих полосах с отличающимися толщинами в широком диапазоне степеней утончения прокаткой от 10% до 70%, стальные полосы проходят холодную прокатку с требуемой конечной толщиной.

В этом случае, согласно настоящему изобретению, химический состав многофазной стали выбирается в зависимости от требуемой конечной толщины стальной полосы. Таким образом, в пределах выбираемых градуировок по толщине холодной полосы, которую нужно получить, можно произвести, из главной горячей полосы с толщиной, соответствующей холодным полосам с одной или несколькими конечными толщинами, или в качестве альтернативы произвести из горячих полос с отличающимися толщинами главную холодную полосу сообразной толщины.

Для достижения однородных механических свойств, было доказано преимущество холодной прокатки стальной полосы до конечной толщины 0,50 мм – 3,00 мм, и химический состав многофазной стали выбирается заранее, в зависимости от требуемой конечной толщины, следующим образом:

конечная толщина 0,50 мм до 1,00 мм включительно: сумма Mn+Si+Cr составляет от 2,500 % включительно до 3,100 % включительно,

конечная толщина свыше 1,00 мм до 2,00 мм включительно: сумма Mn+Si+Cr составляет от 2,650 % включительно до 3,150 % включительно,

конечная толщина свыше 2,00 мм до 3,00 мм включительно: сумма Mn+Si+Cr составляет от 2,700 % включительно до 3,250 % включительно. Таким образом, требуемая конечная толщина стальной полосы привязана к составу сплава горячей полосы, получаемой из многофазной стали.

Было доказано преимущество того, что химический состав многофазной стали выбирается в зависимости от требуемой конечной толщины, следующим образом:

конечная толщина 0,50 мм до 1,00 мм включительно: содержание C составляет менее или равно 0,100 % и углеродного эквивалента CEV (IIW) менее или равно 0,62 %,

конечная толщина свыше 1,00 мм до 2,00 мм включительно: содержание C составляет менее или равно 0,105 % и углеродного эквивалента CEV (IIW) менее или равно 0,64 %,

конечная толщина свыше 2,00 мм до 3,00 мм включительно: содержание C составляет менее или равно 0,115 % и углеродного эквивалента CEV (IIW) менее или равно 0,66 %.

В этом случае, углеродный эквивалент (CEV) (IIW) вычисляется в соответствии с выражением

CEV (IIW) = % C + % Mn/6 + (% Cu + % Ni) / 15 + (% Cr + % Mo + % V) / 5.

Было также показано преимущество того, что химический состав многофазной стали выбирается в зависимости от требуемой конечной толщины, следующим образом:

конечная толщина 0,50 мм до 1,00 мм включительно: содержание Mn составляет от 1,900 % включительно до 2,200 % включительно,

конечная толщина свыше 1,00 мм до 2,00 мм включительно: содержание Mn составляет от 2,050 % включительно до 2,250 % включительно,

конечная толщина свыше 2,00 мм до 3,00 мм включительно: содержание Mn составляет от 2,100 % включительно до 2,350 % включительно.

Это применимо к непрерывному отжигу последовательных полос с различными поперечными сечениями полосы, и также к полосам с переменной толщиной листа по длине полосы или по ширине полосы. Например, можно производить холодные полосы с переменными степенями утончения прокаткой при холодной прокатке.

В соответствии с настоящим изобретением, повышенной прочности и сверхпрочные холодные полосы, которые производятся с использованием способа непрерывного отжига, производятся из многофазной стали с переменной толщиной листа, и, в качестве преимущества, возможно производить компоненты с оптимизацией по нагрузке из этого материала с использованием деформационной технологии.

Производимый материал можно производить с использованием линии оцинковки горячим способом, или в установке только для непрерывного отжига в виде холодной полосы в дрессированном или не дрессированном состоянии, и даже в состоянии после термообработки (старение), и состоянии сгибания вытяжкой или без сгибания вытяжкой (вытягивание-сгибание-выпрямление).

Одновременно, возможно особым образом изменяя технологические параметры, задать микроструктурные пропорции таким образом, что производить сталь в различных классах прочности, например, с пределами текучести между 550 МПа и 950 МПа, и прочностью на разрыв между 980 МПа и 1140 МПа.

Состав сплава, в соответствии с настоящим изобретением, может использоваться для производства стальных полос посредством межкритического отжига между Ас1 и Ас3, или посредством аустенитизирующего отжига выше Ас3 при завершающем контролируемом охлаждении, с получением двухфазной или многофазной микроструктуры.

Было доказано, что температуры отжига примерно 700 – 950˚С являются преимущественными. Согласно настоящему изобретению, в зависимости от всего процесса (только непрерывный отжиг или с дополнительным покрытием горячим погружением) существуют различные подходы к термообработке.

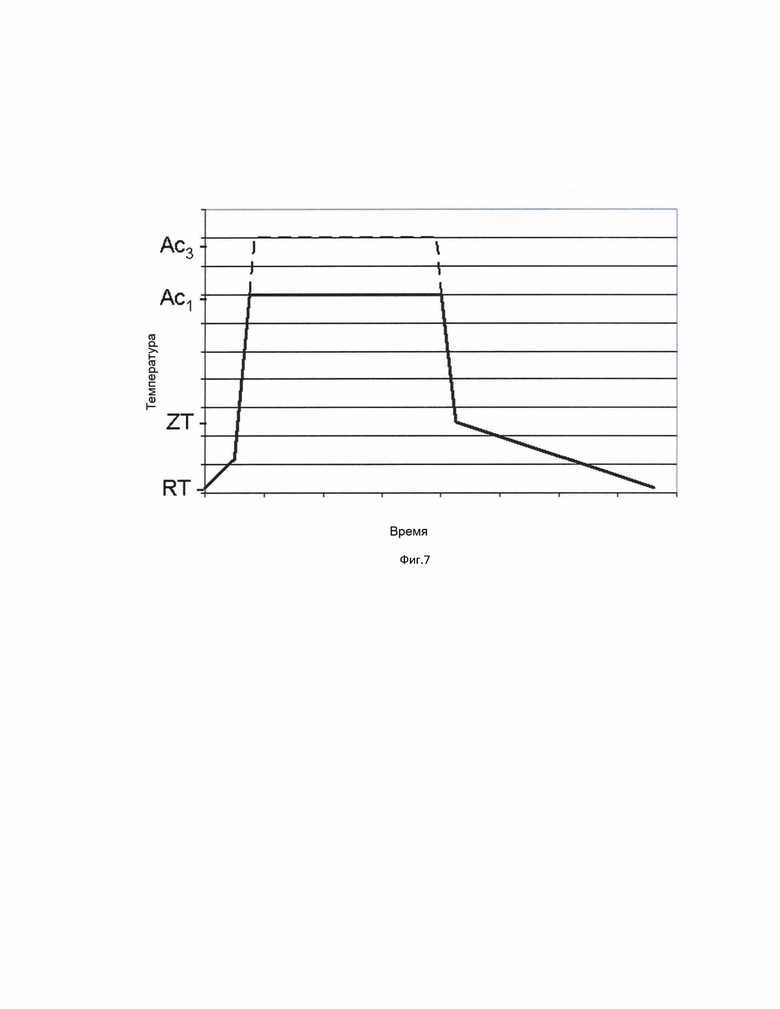

В случае с установкой непрерывного отжига без последующего покрытия горячим погружением, стальная полоса после холодной прокатки до конечной толщины охлаждается, начиная с температуры отжига, со скоростью охлаждения примерно 15 до 100˚С/с до промежуточной температуры примерно 160 – 250˚С. Дополнительно, охлаждение можно осуществлять заранее, при скорости охлаждения примерно 15 до 100˚С/с до предыдущей промежуточной температуры 300 – 500˚С. Охлаждение до комнатной температуры в итоге происходит со скоростью охлаждения примерно 2 до 30˚С/с (см. способ 1, фигура 7). В качестве альтернативы, охлаждение можно осуществлять со скоростью охлаждения между примерно 15 и 100˚С/с с промежуточной температуры 300 – 500˚С до комнатной температуры.

В случае термообработки, как части процедуры покрытия горячим погружением, имеется две опции контроля температуры. Охлаждение останавливается, как описано ранее, перед заходом в ванну плавления, и продолжается только после выхода из ванны до достижения промежуточной температуры примерно 200 – 250˚С. В зависимости от температуры ванны плавления, в ванне плавления обеспечивается температура примерно 400 – 470˚С. Охлаждение до комнатной температуры осуществляется со скоростью примерно 2 до 30˚С/с (см. способ 2, фигура 8).

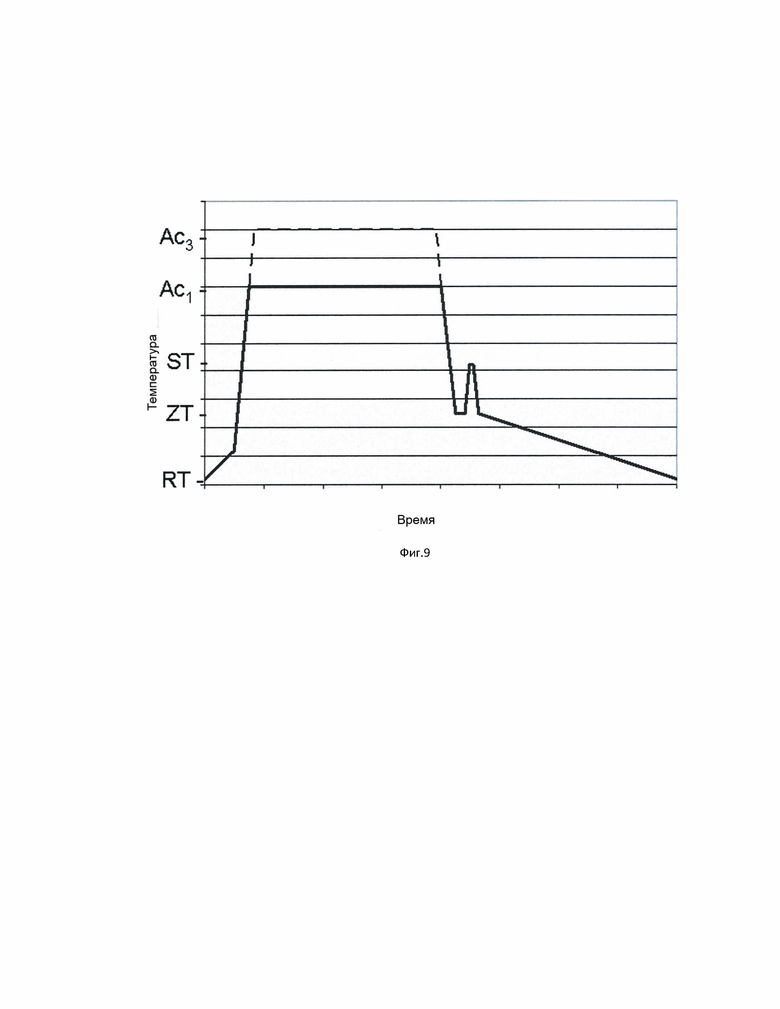

Второй вариант контроля температуры при процедуре покрытия горячим погружением включает в себя поддержание температуры в течение примерно 1 – 20 секунд на значении промежуточной температуры примерно 200 – 350˚С с последующим повторным нагревом до температуры примерно 400 – 470˚С, необходимой для процедуры покрытия горячим погружением. По окончании этой процедуры, полоса охлаждается примерно до 200 – 250˚С. Затем осуществляется охлаждение до комнатной температуры при скорости охлаждения примерно 2 до 30˚С (см. способ 3, фигура 7с).

В случае с известными двухфазными сталями, не только углерод, но и марганец, хром и кремний отвечают за превращение аустенита в мартенсит. Только изобретенное сочетание элементов, которые добавляют в показанных пределах, углерода, кремния, марганца, азота, молибдена и хрома, а также ниобия, титана и прежде всего бора, обеспечивает с одной стороны требуемые механические свойства, такие как минимальную прочность на разрыв 980 МПа, и в то же время, значительно расширенное технологическое окно при процедуре непрерывного отжига.

Также характерно для материала то, что из-за добавления марганца при повышении процентного отношения по весу, ферритная область смещается к более длительным периодам времени при более низких температурах при охлаждении. Процентное отношение феррита уменьшается в большей или меньшей степени при повышении пропорции бейнита в зависимости от технологических параметров.

При низком содержании углерода менее или равно 0,115 %, углеродный эквивалент может понизиться, при этом улучшится свариваемость, можно избежать чрезмерно твердых пятен при сварке. В дополнение, при контактной точечной сварке, срок службы электрода значительно увеличивается.

Эффект от элементов в сплаве, согласно настоящему изобретению, будет более подробно описан далее. Сопутствующие элементы неизбежны, и, при необходимости, принимаются во внимание в рамках концепции анализа с точки зрения их эффекта.

Сопутствующие элементы – это элементы, которые уже присутствуют в железной руде или попадают в сталь в результате процесса производства. Обычно они нежелательны в основном по причине их отрицательного влияния. Делается всё возможное для их удаления до приемлемого уровня или их превращения в менее губительные формы.

Водород (Н) может диффундировать как один элемент по решетке железа, без создания напряжений в решетке. Как результат, водород в решетке железа относительно мобилен и может относительно легко поглощаться при обработке стали. Водород может поглощаться в решетку железа только в атомной (ионной) форме.

Водород значительно добавляет хрупкости и диффундирует преимущественно в места, которые удобны с точки зрения энергии (дефекты, границы зерен и т.д.). Дефекты при этом работают, как ловушки для водорода, и могут значительно увеличить время пребывания водорода в материале.

Холодные трещины могут создаваться посредством рекомбинации в молекулярный водород. Такое поведение имеет место в случае водородного охрупчивания или в случае коррозии трещины разрыва, вызванной водородом. Даже в случае отложенного растрескивания, так называемого позднего разрушения, которое происходит без внешних напряжений, водород часто упоминается, как причина этого. Таким образом, содержание водорода в стали должно оставаться настолько низким, насколько это возможно.

Более равномерная микроструктура, которая, в случае со сталью согласно настоящему изобретению достигается, в том числе, посредством расширенного технологического окна, также понижает восприимчивость к повышению хрупкости из-за водорода.

Кислород (О): В расплавленном состоянии, сталь относительно хорошо поглощает газы. Однако, при комнатной температуре, кислород растворим только в очень малых количествах. Подобно водороду, кислород может диффундировать в материал только в атомной форме. Из-за выраженного эффекта охрупчивания, и отрицательного воздействия на сопротивляемость старению, делается всё возможное для понижения содержания кислорода при производстве.

С одной стороны, используются процедурные подходы, такие как вакуумная обработка и, с другой стороны, используются аналитические подходы для понижения содержания кислорода. При добавлении конкретных легирующих элементов, кислород можно перевести в менее разрушающие состояния. Например, общепринято удаление кислорода в процессе деоксидирования стали при помощи марганца, кремния и/или алюминия. Однако, полученные оксиды могут придать отрицательные свойства, как дефекты, материалу.

По вышеуказанным причинам, содержание кислорода в стали должно быть настолько малым, насколько это возможно.

Фосфор (Р) – это следовой элемент из железной руды, с растворением в железной решетке, как замещающий атом. Фосфор повышает жесткость и улучшает способность упрочняться посредством смешанного кристаллического затвердевания. Однако, делается всё возможное для понижения содержания фосфора до настолько малых величин, насколько возможно, например, поскольку, среди прочего, его низкая растворимость в среде затвердевания означает, что он имеет сильную тенденцию к сегрегации и сильно понижает уровень жесткости. Присоединение фосфора к границам зерен вызывает разрушения на границах зерен. В дополнение, фосфор повышает температуру перехода от жесткого поведения к хрупкому поведению до 300˚С. При горячей прокатке, оксиды фосфора у поверхности на границах зерен могут привести к образованию разрушений.

Однако, в некоторых сталях, из-за низкой стоимости и значительного повышения прочности, фосфор используется в небольших количествах (менее 0,1 %) в качестве элемента микролегирования, например, в сталях повышенной прочности без атомов внедрения, сталях с термоупрочнением или даже в некоторых концепциях сплавов для двухфазных сталей. Сталь, согласно настоящему изобретению, отличается от известных аналитических концепций, которые используют фосфор в качестве агента образования смешанного кристалла, среди прочего, в том, что фосфор в нее не добавляется, а, напротив, его содержание поддерживается настолько низким, насколько это возможно.

По указанным выше причинам, содержание фосфора в стали, согласно настоящему изобретению, ограничено количествами, которые неизбежны при производстве стали. Предпочтительно, содержание Р должно быть менее или равно 0,020 %.

Сера (S), подобно фосфору, привязана, как следовой элемент в железной руде. Сера нежелательна в стали (за исключением сталей для металлорежущих станков), поскольку она проявляет сильную тенденцию к сегрегации и сильно повышает хрупкость. Поэтому делается всё возможное для достижения низкого содержания серы в расплаве, например, посредством вакуумной обработки. В дополнение, присутствующая сера, путем добавления марганца, переводится в относительно безобидное соединение сульфида марганца (MnS). Сульфиды марганца часто вытягиваются в линии в процессе прокатки и работают как участки нуклеации для конверсии. Обычно, в случае диффузионно-контролируемой конверсии это создает микроструктуру выраженных линий и, в случае образования сильно выраженных линий, может быть ухудшение механических свойств, таких как, например, выраженные линии мартенсита вместо рассеянных островков мартенсита, анизотропное поведение материала, пониженное удлинение при разрушении.

По описанным выше причинам, содержание серы в стали, в соответствии с настоящим изобретением, ограничено до менее или равно 0,0020 %, или предпочтительно до менее или равно 0,0015 %, оптимально до менее или равно 0,0010 %.

Легирующие элементы обычно добавляются к стали для влияния на конкретные свойства нужным образом. Легирующий элемент может поэтому влиять на различные свойства в различных сталях. Эффект обычно в значительной степени зависит от количества и состояния раствора в материале. Соответственно, соотношения могут сильно меняться и быть очень сложными.

Эффект легирующих элементов будет описан более подробно далее.

Углерод (С) считается наиболее важным легирующим элементом в стали. Его целевое внедрение в количестве до 2,06 % превращает железо в сталь. Пропорция углерода часто сильно уменьшается при производстве стали. В случае двухфазной стали при непрерывном нанесении покрытия горячим погружением, его пропорция в соответствии с EN 10346 или VDA 239-100 составляет максимум 0,230 %, при этом минимальное значение не задано.

Углерод, внедряется в решетку железа благодаря его сравнительно малому атомному радиусу. Растворимость составляет максимум 0,02% в α-железе и максимум 2,06% в γ-железе. Углерод, в растворенной форме, значительно повышает способность стали к упрочнению, и, таким образом, важен для образования достаточного количества мартенсита. Однако, чрезмерно высокое содержание углерода повышает различие по жесткости между ферритом и мартенситом, ограничивая свариваемость.

Для соответствия требованиям, например, в отношении максимальной раздачи отверстия и углов изгиба, а также для улучшенной свариваемости, сталь согласно настоящему изобретению содержит углерод в количестве менее или равно 0,115 %.

Отличающаяся растворимость углерода в фазах обуславливает необходимость явных процедур диффузии во время фазовой конверсии, при этом процедуры могут привести к различным кинетическим условиям. В дополнение, углерод повышает термодинамическую стабильность аустенита, что демонстрируется на диаграмме фазы в расширении области аустенита при пониженных температурах. По мере повышения содержания принудительно растворенного углерода в мартенсите, искажения решетки, и связанная с этим прочность фазы с получением без диффузии, повышаются.

Углерод также образует карбиды. Микроструктурная фаза, которая возникает почти в каждой стали – это цементит (Fe3C). Однако, значительно более жесткие специальные карбиды могут образоваться с другими металлами, такими, как, например, хром, титан, ниобий, и также ванадий. Поэтому не только тип, но и распределение и степень осаждения критически важны для получаемого повышения прочности. Поэтому для обеспечения, с одной стороны, достаточной прочности и, с другой стороны, эффективной свариваемости, улучшенной раздачи отверстия, улучшенного угла изгиба и достаточной сопротивляемости образованию трещин, вызываемых водородом (без отложенного разрушения), минимальное содержание С зафиксировано на 0,075 %, а максимальное содержание С зафиксировано на 0,115 %, при том, что содержание имеет дифференциацию с зависимостью от поперечного сечения, такую как:

конечная толщина 0,50 мм до 1,00 мм включительно (С менее или равно 0,100 %),

конечная толщина свыше 1,00 мм до 2,00 мм включительно: (С менее или равно 0,105 %)

конечная толщина свыше 2,00 мм до 3,00 мм включительно: (С менее или равно 0,115 вес.%).

При отливке, кремний (Si) связывает кислород и поэтому используется для целей успокоения при деоксидировании стали. Для последующих свойств стали важно, чтобы коэффициент сегрегации был значительно ниже, чем, например, таковой марганца (0,16 в сравнении с 0,87). Сегрегация обычно приводит к линейному расположению микроструктурных компонентов, что плохо влияет на свойства при деформировании, такие как раздача отверстия и способность к изгибу.

Способом, характерным для материала, добавление кремния дает сильное смешанное кристаллическое затвердевание. При грубой оценке, добавление 0,1% кремния повышает прочность на разрыв примерно на 10 МПа, при этом в случае добавления до 2,2% кремния, удлинение понижается лишь незначительно. Это было проверено на листах различной толщины и при различной температуре отжига. Повышение кремния с 0,2% до 0,5% дало повышение прочности примерно на 20 МПа по пределу текучести и примерно на 70 МПа по прочности на разрыв. Удлинение при разрушении понижается примерно на 2%. Последняя ситуация приписывается, в том числе, тому факту, что кремний понижает растворимость углерода в феррите и увеличивает активность углерода в феррите, тем самым предотвращая образование карбидов, которые, как хрупкие фазы, понижают дуктильность, что, в свою очередь, улучшает деформируемость. Эффект небольшого повышения прочности от кремния в стали, в соответствии с настоящим изобретением, обеспечивает основу для широкого технологического окна.

Дополнительный важный эффект заключается в том, что кремний смещает образование феррита в направлении меньшего времени и температур, и поэтому позволяет получить достаточно феррита перед упрочнением закалкой. При горячей прокатке, это обеспечивает основу для лучшей холодной прокатываемости. При нанесении покрытия горячим погружением, ускоренное образование феррита заставляет аустенит обогащаться углеродом и тем самым стабилизироваться. Поскольку кремний замедляет образование карбида, аустенит дополнительно стабилизируется. Таким образом, при ускоренном охлаждении, образование бейнита можно подавлять в пользу мартенсита.

Добавление кремния, согласно настоящему изобретению, привело к дополнительным неожиданным эффектам, которые будут описаны далее. Вышеупомянутая задержка при образовании карбида также может быть осуществлена, например, при помощи алюминия. Однако, алюминий образует стабильные нитриды, и не будет достаточно азота для образования карбонитридов с элементами микролегирования. Сплавление с кремнием устраняет эту проблему, поскольку кремний не образует ни карбидов, ни нитридов. Поэтому кремний косвенно оказывает положительный эффект на формирование осаждения микросплавов, что, в свою очередь, положительно влияет на прочность материала. Поскольку повышение температуры конверсии, вызванное кремнием, склонно способствовать огрублению зерен, микросплав с ниобием, титаном и бором особенно удобен, как и заданные характеристики по содержанию азота в стали в соответствии с настоящим изобретением.

Известно, что при горячей прокатке стали, большое содержание кремния приводит к образованию сильно прилипающей красной окалины и повышенному риску вкатанной окалины, что может повлиять на результаты последующей кислотной очистки и производительность кислотной очистки. Такого эффекта не наблюдается в стали, согласно настоящему изобретению, при содержании кремния 0,400 % до 0,500%, когда кислотная очистка предпочтительно осуществляется при помощи соляной кислоты вместо серной кислоты.

Относительно способности к оцинковке сталей, содержащих кремний, утверждается, в том числе, в DE 196 10 675 C1, что стали, содержащие до 0,800 % кремния или до 2,000 % кремния, не могут быть оцинкованы горячим способом по причине очень плохой смачиваемости поверхности стали жидким цинком.

В дополнение к рекристаллизации рулонной холодной полосы, атмосферные условия при обработке отжигом в установке непрерывного нанесения покрытия горячим погружением понижает оксид железа, который может образоваться на поверхности, например, при холодной прокатке, или как результат хранения при комнатной температуре. Однако, для кислородно-аффинных легирующих элементов, таких как, например, кремний, марганец, хром, бор, газ атмосферы является окислителем, и как результат, может иметь место сегрегация и избирательное окисление этих элементов. Избирательное окисление может произойти и снаружи, то есть на поверхности субстрата, и внутри, в пределах металлической матрицы.

Известно, что кремний, в частности, диффундирует в поверхность при отжиге, и образует, сам по себе или вместе с марганцем, оксиды на поверхности стали. Эти оксиды могут угнетать контакт между субстратом и расплавом и могут препятствовать, или сильно ухудшать, реакцию смачивания. Как результат, могут появиться не оцинкованные места, так называемые «лысые пятна» или даже большие области без какого-либо покрытия. В дополнение, адгезия слоя цинка или цинкового сплава на стальном субстрате может понизиться по причине ухудшенной реакции смачивания из-за недостаточного образования слоя ингибитора.

В противоположность этому общепринятому знанию в данной области техники, было неожиданно обнаружено при испытании, что эффективное покрытие горячим погружением стальной полосы, и эффективная адгезия покрытия может быть достигнута исключительно посредством подходящего использования печи при отжиге с рекристаллизацией и при прохождении ванны горячего погружения.

Для этой цели, изначально необходимо убедиться, что поверхность полосы свободна от остатков окалины, эмульсии кислотной очистки или эмульсии для прокатки, или прочих загрязняющих частиц посредством осуществления химико-механической или термо-гидродинамической процедуры предварительной очистки. В дополнение, для предотвращения попадания оксидов кремния на поверхность полосы, необходимо прибегнуть к способам, которые способствуют внутреннему окислению легирующих элементов ниже поверхности материала. В этом случае применяются различные меры, в зависимости от конфигурации установки.

В случае одной конфигурации установки, в которой этап процесса отжига осуществляется в радиальной трубчатой печи (RTF): (см. способ 3 на фигуре 9), на внутреннее окисление легирующих элементов может нужным образом влиять задание парциального давления кислорода атмосферы печи (в защитной атмосфере газа N2-H2). Заданное парциальное давление кислорода должно удовлетворять следующему уравнению, при этом температура печи находится между 700 и 950˚С.

-12 > Log pO2 ≥ -5*Si-0,25 - 3*Mn-0,5 -0,1*Cr-0,5 -7*(-ln B)0,5

В этом случае, Si, Mn, Cr, B задают соответствующие пропорции сплава в стали в вес.%, а рО2 задает парциальное давление кислорода в минибарах.

В случае конфигурации установки, при которой область печи состоит из сочетания печи прямого огня (DFF) и неокисляющей печи (NOF), и ниже по потоку радиальной трубчатой печи (см. способ 2 на фигуре 8), на избирательное окисление легирующих элементов может подобным образом влиять газовая атмосфера областей печи.

Парциальное давление кислорода, и тем самым потенциал окисления железа и легирующих элементов может быть задан реакцией сгорания в NOF. Это должно задаваться таким образом, чтобы окисление легирующих элементов имело место внутри, под поверхностью стали, и по возможности тонкий слой оксида железа образовывался на поверхности стали после прохождения через область NOF. Это достигается, например, путем понижения значения СО ниже 4 объем.%.

При защитной атмосфере газа N2-H2 ниже по потоку в радиальной трубчатой печи, возможный слой оксида железа уменьшается, и подобным образом легирующие элементы дополнительно окисляются внутри. Заданное парциальное давление кислорода в этой области печи должно удовлетворять следующему уравнению, при этом температура печи должна быть между 700 и 950˚С.

-18 > Log pO2 ≥ -5*Si-0,3 – 2,2*Mn-0,45 -0,1*Cr-0,4 -12,5*(-ln B)0.25

В этом случае, Si, Mn, Cr, B задают соответствующие пропорции сплава в стали в вес.%, а рО2 задает парциальное давление кислорода в минибарах.

В переходной области между печь → цинковая ванна (сопло), точку росы атмосферы газа (в защитной атмосфере газа N2-H2) и тем самым парциальное давление кислорода необходимо задать таким образом, чтобы избежать окисления полосы перед погружением в ванну плавления. Доказано, что предпочтительно иметь точки росы в диапазоне от -30˚С до -40˚С.

Вышеописанные меры в области печи установки непрерывного нанесения покрытия горячим погружением препятствуют образованию оксидов на поверхности, и обеспечивают равномерную, эффективную смачиваемость поверхности полосы жидким расплавом.

Если вместо процедуры нанесения покрытия горячим погружением (в этом случае, например, оцинковка горячим погружением), выбирается путь со способом, который включает в себя непрерывный отжиг с последующей электролитической оцинковкой (см. способ 1 на фигуре 6а), то нет необходимости принимать какие-либо конкретные меры для обеспечения способности к оцинковке. Известно, что оцинковка более легированных сталей может осуществляться значительно проще посредством электро-осаждения, нежели посредством способов с использованием непрерывного горячего погружения. При электролитической оцинковке, чистый цинк осаждается прямо на поверхность полосы. Во избежание подавления потока электронов между стальной полосой и ионами цинка, что и вызывает оцинковку, необходимо убедиться, что нет никакого слоя оксида, покрывающего поверхность стальной полосы. Это условие обычно выполняется при помощи уменьшения атмосферы при отжиге и посредством предварительной очистки перед электролизом.

Для обеспечения самого широкого технологического окна из возможного при отжиге и возможности последующей оцинковки, минимальное содержание кремния зафиксировано на 0,400 вес.%, а максимальное содержание кремния зафиксировано на 0,500 вес.%.

Марганец (Mn) добавляется почти ко всем сталям для цели конвертации вредной серы в сульфиды марганца. В дополнение, посредством смешанной кристаллизации марганец повышает прочность феррита и смещает α-/γ-конверсию в сторону более низких температур.

Основная причина добавления марганца в многофазные стали, например, в случае с двухфазными сталями – это значительное улучшение по повышению потенциального упрочнения. По причине угнетения диффузии, конверсия перлита и бейнита смещается в направлении большего времени и понижается изначальная температура мартенсита.

Однако, в то же время, добавление марганца позволяет повысить отношение твердости между мартенситом и ферритом. В дополнение, улучшается образование линий микроструктуры. Большая разница по твердости между фазами и образование линий мартенсита обеспечивает более низкую раздачу отверстия, что является эквивалентом повышенной чувствительности к трещинам у кромки.

Марганец, подобно кремнию, стремится к образованию оксидов на поверхности стали при обработке отжигом. В зависимости от параметров отжига, и содержания прочих легирующих элементов (в частности, кремний и алюминий), могут образоваться оксиды марганца (например, MnO) и/или смешанные оксиды марганца (например, Mn2SiO4). Однако, марганец считается менее критичным при малом отношении Si/Mn или Al/Mn, поскольку более вероятно образование зернистых оксидов вместо оксидных пленок. Тем не менее, высокое содержание марганца может отрицательно повлиять на появление цинкового слоя и адгезию цинка. Вышеуказанные меры по заданию областей печи при непрерывном нанесении покрытия горячим погружением способствуют понижению образования оксидов и смешанных оксидов марганца на поверхности стали после отжига.

По указанным причинам, содержание марганца фиксируется в диапазоне от 1,900 %до 2,350 %.

Для достижения требуемой минимальной прочности, предпочтительно поддерживать дифференциацию содержания марганца в зависимости от толщины полосы.

В случае конечной толщины от 0,50 мм до 1,00 мм включительно, содержание марганца предпочтительно находится в диапазоне от 1,900 % включительно до 2,350 % включительно, в случае конечной толщины от 1,00 мм до 2,00 мм включительно, содержание марганца находится в диапазоне от 2,050 % включительно до 2,250 % включительно, в случае конечной толщины от 2,00 мм до 3,00 мм включительно, содержание марганца находится в диапазоне от 2,100 % включительно до 2,350 % включительно.

Еще один отличительный признак настоящего изобретения заключается в том, что содержание марганца можно компенсировать посредством одновременного изменения содержания кремния. Повышение прочности (в этом случае предел текучести, YS) из-за марганца и кремния обычно в удобном виде описывается уравнением Пикеринга:

YS (МПа) = 53,9 + 32,34 [вес.% Mn] + 83,16 [вес.% Si] + 354,2 [вес.% N] + 17,402 d(-1/2)

Однако, это основывается в первую очередь на эффекте смешанного кристаллического упрочнения, которое, согласно этому уравнению, слабее для марганца, чем для кремния. Однако, как упоминалось ранее, марганец одновременно значительно повышает способность к упрочнению, как результат, пропорция повышающей прочность второй фазы значительно повышается в случае многофазных сталей. Поэтому добавление 0,1% кремния должно уравновешиваться в первом приближении добавлением 0,1% марганца для повышения прочности. Для стали с составом, в соответствии с настоящим изобретением, и процедурой отжига, включающей в себя параметры по времени/температуре согласно настоящему изобретению, было получено следующее соотношение на эмпирической основе для предела текучести и прочности на разрыв (TS):

YS (MПа) = 185 + 147,9 [вес.% Si] + 161,1 [вес.% Mn]

TS (MПа) = 574 + 189,4 [вес.% Si] + 174,1 [вес.% Mn]

В сравнении с уравнением Пикеринга, коэффициенты марганца и кремния примерно равны для предела текучести и для прочности на разрыв, и тем самым доказывается возможность замены марганца кремнием.

С одной стороны, хром (Cr) в растворенной форме и даже в малых количествах может заметно повысить способность стали к упрочнению. С другой стороны, при соответствующем температурном контроле, хром в форме карбидов хрома влияет на затвердевание частиц. Связанное с этим повышение числа центров кристаллизации с одновременным уменьшением содержанием углерода ведет к понижению способности к упрочнению.

В двухфазных сталях, добавление хрома главным образом улучшает потенциал повышения упрочнения. Хром в растворенном состоянии сдвигает конверсию перлита и бейнита к большему времени, в то же время понижая начальную температуру мартенсита.

Дополнительным важным эффектом является то, что хром значительно повышает термостойкость, таким образом, чтобы ванна горячего погружения почти не понижала прочность.

В дополнение, хром – это образующий карбид агент. Если присутствуют смешанные карбиды хрома и железа, необходимо выбрать температуру аустенизации перед упрочнением, достаточно высокую для того, чтобы растворить карбиды хрома. В ином случае, повышенное число ядер может привести к деградации потенциала упрочнения.

Подобным образом, хром стремится к образованию оксидов на поверхности стали при обработке отжигом, как результат, может пострадать качество нанесения покрытия при горячем погружении. Вышеуказанные меры для задания областей печи при непрерывном нанесении покрытия способом горячего погружения способствуют понижению образования оксидов хрома или смешанных оксидов хрома на поверхности стали после отжига.

Таким образом, содержание хрома фиксируется в диапазоне от 0,250 % до 0,400 %.

Молибден (Мо): Добавление молибдена приводит, так же как и добавление хрома и марганца, к улучшению способности к упрочнению. Конверсия перлита и бейнита сдвигается к большему времени, а начальная температура мартенсита понижается. В то же время, молибден – это сильный агент образования карбида, который обеспечивает мелко разбросанные смешанные карбиды, в том числе, с титаном. В дополнение, молибден значительно повышает термостойкость, поэтому не ожидается никакого понижения прочности в ванне горячего погружения. Молибден также способствует смешанному кристаллическому затвердеванию, но менее эффективен, чем марганец или кремний.

Поэтому содержание молибдена задается между более, чем 0,200 % и до 0,300 %. По причинам, связанным со стоимостью, содержание молибдена предпочтительно задается в диапазоне между более, чем 0,200% и до 0,250 %.

В качестве компромисса между требуемыми механическими свойствами и возможностью горячего погружения, предпочтительно, чтобы концепция сплава, в соответствии с настоящим изобретением, имела общее содержание Mo+Cr менее или равно 0,650 %.

Медь (Cu): Добавление меди может повысить прочность на разрыв и улучшить потенциал упрочнения. В сочетании с никелем, хромом и фосфором, медь может образовывать защитный оксидный слой на поверхности, который значительно уменьшает скорость коррозии.

В сочетании с кислородом, медь может образовать, на границах зерен, вредные оксиды, которые могут отрицательно повлиять, в частности, на процессы горячей деформации. Поэтому, содержание меди фиксируется менее или равно 0,050 %, и тем самым ограничивается количествами, которые неизбежны при производстве стали.

Никель (Ni): В сочетании с кислородом, никель может образовывать, на границах зерен, вредные оксиды, которые могут отрицательно влиять, в частности, на процессы горячей деформации. Поэтому, содержание никеля фиксируется менее или равно 0,050 %, и тем самым ограничивается количествами, которые неизбежны при производстве стали.

Ванадий (V): Поскольку, в случае с настоящей концепцией сплава, добавление ванадия не является необходимым, содержания ванадия ограничивается количествами, неизбежными при производстве стали.

Алюминий (Al) обычно добавляется в сталь для связывания кислорода и азота, растворенных в железе. Кислород и азот, таким образом, конвертируются в оксиды алюминия и нитриды алюминия. Эти осаждения могут повлиять на измельчение зерен через увеличение центров кристаллизации и могут таким образом улучшить свойства по жесткости и значению прочности.

Нитрид алюминия не осаждается в присутствии титана в достаточном количестве. Нитриды титана имеют более низкую энтальпию образования и образуются при более высоких температурах.

В растворенном состоянии, алюминий, подобно кремнию, смещает образование феррита к меньшему времени, и тем самым позволяет образоваться достаточному количеству феррита в двухфазной стали. Он также подавляет образование карбида и тем самым обеспечивает отложенную конверсию аустенита. По этой причине, алюминий также используется как легирующий элемент в сталях с остаточным аустенитом (TRIP-стали) для замещения части кремния. Причина такого подхода основывается на том, что алюминий несколько менее критичен при реакции оцинковки, нежели кремний.

Поэтому, содержание алюминия ограничено диапазоном от 0,005 % до максимум 0,060 %, и добавление осуществляется для цели успокоения стали.

Ниобий (Nb): Ниобий в стали ведет себя иначе. При горячей прокатке на производственной линии, он задерживает рекристаллизацию посредством образования очень мелко разбросанных осаждений, при этом плотность центров кристаллизации повышается, и после конверсии образуется более тонкое зерно. Пропорция растворенного ниобия также подавляет рекристаллизацию. Осаждения способствуют повышению прочности конечного продукта. Это могут быть карбиды или карбонитриды. Часто это смешанные карбиды, в которые внедрен также титан. Этот эффект начинается при 0,005 %, наиболее выражен начиная с 0,010 % ниобия. В дополнение, осаждения предотвращают рост зерна при (частичной) аустенизации при горячей оцинковке. Выше 0,060 % ниобия дополнительные эффекты не ожидаются. Доказано, что предпочтительно содержание от 0,025 % до 0,045 %.

Титан (Ti): По причине его высокого химического сродства с азотом, титан обычно осаждается при затвердевании, как TiN. В дополнение, он появляется вместе с ниобием, как смешанный карбид. TiN очень важен для стабильности размера зерна в проходной печи. Осаждения имеют очень высокий уровень температурной стабильности, в отличие от смешанных карбидов, они присутствуют при 1200˚С в первую очередь как частицы, которые угнетают рост зерен. Титан также задерживает рекристаллизацию при горячей прокатке, но менее эффективен для этого, чем ниобий. Титан способствует дисперсионному упрочнению. Большие частицы TiN менее эффективны, чем более мелко разбросанные смешанные карбиды. Наибольшая эффективность достигается в диапазоне от 0,005 % до 0,060 % титана; таким образом, это характерно для сплава согласно настоящему изобретению. Доказано, что для этой цели предпочтительно содержание от 0025 % до 0,045 %.

Бор (В): Бор – это чрезвычайно эффективный легирующий элемент для достижения различных степеней утончения прокаткой. Неожиданно испытания показали, что диапазон для добавления бора, который является весьма узким, в соответствии с настоящим изобретением, имеет выраженный эффект с точки зрения однородности механических свойств произведенных холодных полос при различной степени утончения прокаткой и последующей обработке. Этот выраженный эффект изначально дает возможность задать, вместо относительно постоянной степени утончения прокаткой при холодной прокатке, конкретные диапазоны значения характеристики после этапов процесса (фигуры 7, 8 или 9) также и для материала с переменными степенями утончения посредством прокатки, основываясь на главной толщине горячей полосы или на главной толщине холодной полосы.

В дополнение, бор – это эффективный элемент для повышения способности к упрочнению, эффективный даже в очень малых количествах. Начальная температура мартенсита при этом остается без изменений. Для того, чтобы стать эффективным, бор должен присутствовать в твердом растворе. Поскольку он имеет высокое химическое сродство с азотом, азот прежде нужно удалить, предпочтительно при помощи нужного стехиометрического количества титана. По причине низкой растворимости в железе, растворенный бор предпочтительно присоединится к граням аустенитных зерен. В таком положении, он частично образует карбиды Fe-B, которые сцеплены и понижают энергию границ зерен. Оба эффекта способствуют тому, чтобы задержать образование феррита и перлита, тем самым повысив способность стали к упрочнению. Однако, чрезмерно высокое содержание бора опасно, поскольку борид железа может иметь отрицательный эффект на способность материала к упрочнению, деформации и жесткость материала. Бор также стремится образовать оксиды или смешанные оксиды, когда отжиг осуществляется при процедуре непрерывного нанесения покрытия горячим погружением, и это понижает качество оцинковки. Вышеупомянутые меры по заданию областей печи при непрерывном нанесении покрытия горячим погружением нужны для уменьшения образования оксидов на поверхности стали.

По вышеуказанным причинам, содержание бора в концепции сплава, в соответствии с настоящим изобретением, фиксировано на значениях более, чем 0,0005 % до 0,0010 %, предпочтительно на значениях менее или равно 0,0009 % или оптимально от 0,0006 % до 0,0009 % включительно.

Азот (N) может быть и легирующим элементом, и сопутствующим производству стали элементом. Чрезмерное содержание азота дает повышение прочности вкупе с быстрой утратой жесткости, а также эффектами старения. С другой стороны, посредством целевого добавления азота, в сочетании с элементами микролегирования титан и ниобий, можно получить мелкозернистое упрочнение при помощи нитридов титана и (карбо)нитридов ниобия. Более того, подавляется образование грубого зерна при повторном нагревании перед горячей прокаткой.

В соответствии с настоящим изобретением, содержание азота по этой причине фиксируется на значениях от 0,0020 % включительно до 0,0120 % включительно.

Было доказано, что предпочтительно для поддержания требуемых свойств стали, чтобы азот добавлялся в зависимости от суммы Ti+Nb+B.

В случае общего содержания Ti+Nb+B от 0,010 % включительно до 0,070 % включительно, содержание азота должно поддерживаться на уровне от 0,0020 % включительно до 0,0090 % включительно. При общем содержании Ti+Nb+B более 0,070 %, содержание азота от 0,0040 % включительно до 0,0120 % включительно оказалось предпочтительным.

Для общего содержания ниобия и титана, содержание менее или равно 0,100 % оказалось предпочтительным, и благодаря базовой взаимозаменяемости ниобия и титана до минимального содержания ниобия 0,0010 %, и по причине стоимости, содержание менее или равно 0,090 % оказалось особенно предпочтительным.

При взаимодействии с элементами микролегирования ниобием и титаном с бором, общее содержание менее или равно 0,102 % оказалось предпочтительным, а общее содержание менее или равно 0,092 % оказалось особенно предпочтительным. Более высокое содержание уже не несет эффекта улучшения в рамках настоящего изобретения.

В дополнение, максимальное содержание ≤ 0.365 вес.% оказалось удачным, как общее содержание Ti+Nb+V+Mo+B по вышеописанным причинам.

Кальций (Са): Добавление кальция в форме кальций-кремниевых смешанных соединений вызывает деоксидацию и десульфуризацию расплавленной фазы при производстве стали. Например, продукты реакции конвертируются в шлак, и сталь очищается. В соответствии с настоящим изобретением, повышенный уровень чистоты улучшает свойства конечного продукта.

По указанным причинам, задается содержание Са от 0,0010% включительно до 0,0060 % включительно. Содержание менее или равно 0,0030 % оказалось предпочтительным.

Испытания, проведенные с использованием стали согласно настоящему изобретению показали, что при межкритическом отжиге между Ас1 и Ас3, или при отжиге с аустенизацией выше Ас3, с завершением контролируемым охлаждением, может производиться двухфазная сталь с минимальной прочностью на разрыв 980 МПа при толщине от 0,50 мм до 3,00 мм, которая характеризуется адекватной терпимостью к колебаниям процесса.

Поэтому, в соответствии с настоящим изобретением, предоставляется заметно расширенное технологическое окно для состава сплава, в сравнении с известными концепциями сплава.

Температуры отжига, необходимые для двухфазной микроструктуры, находятся примерно в диапазоне между 700 и 950˚С для стали согласно настоящему изобретению, таким образом, в зависимости от диапазона температур, получается частично аустенитная (двухфазная область) или полностью аустенитная (область аустенита) микроструктура.

Испытания также показали, что заданные пропорции микроструктуры сохраняются после межкритического отжига между Ас1 и Ас3 или аустенитного отжига выше Ас3 с последующим контролируемым охлаждением даже после дальнейшего этапа процесса с нанесением покрытия горячим погружением при температурах между 400 и 470˚С, например, цинка или цинка с магнием.

Материал после непрерывного отжига и периодического нанесения покрытия горячим погружением можно производить в дрессированном или не дрессированном состоянии, и/или состоянии вытягивание-сгибание-выпрямление или в состоянии без вытягивания-сгибания выпрямления, и также в состоянии после термообработки (старение).

Более того, стальные полосы, состоящие из состава сплава, в соответствии с настоящим изобретением, характеризуются при дальнейшей обработке высокой степенью нечувствительности к трещинам у кромки и высоким углом изгиба.

Очень малое различие характеристического значения стальной полосы в продольном и поперечном направлениях относительно направления её прокатки предпочтительно при последующем использовании материала. Например, нарезка заготовок из полосы может осуществляться независимо от направления прокатки (то есть поперек, вдоль или по диагонали или под углом относительно направления прокатки), и тем самым сводится к минимуму количество отходов.

Для обеспечения возможности холодной прокатки горячей полосы с получением из стали, в соответствии с настоящим изобретением, горячая полоса производится согласно настоящему изобретению с конечными температурами прокатки в аустенитной области выше Аr3 и при температурах смотки в рулон выше начальной температуры бейнита.

Как часть дальнейшей обработки стальной полосы, в соответствии с настоящим изобретением, можно изготовить упрочненный компонент, например, для автомобильной промышленности.

В этом случае, заготовка вырезается из стальной полосы, в соответствии с настоящим изобретением, указанная заготовка затем нагревается до температуры выше Ас3, и из нагретой заготовки создается компонент, и затем упрочняется в инструменте деформирования или в воздухе.

В качестве преимущества, сталь согласно настоящему изобретению имеет свойство, которое заключается в том, что упрочнение происходит даже при охлаждении в стационарном воздухе, поэтому отдельное охлаждение инструмента деформирования можно опустить.

При упрочнении, микроструктура стали переводится в аустенитный диапазон посредством нагревания, предпочтительно до температур выше 950˚С в защитной атмосфере газа. При последующем охлаждении в воздухе или защитном газе, формируется мартенситная микроструктура высокопрочного компонента.

Последующий отпуск способствует уменьшению собственных напряжений в упрочненном компоненте. В то же время, жесткость компонента понижается настолько, чтобы достигались требуемые значения ударной вязкости.

Другие отличительные признаки и преимущества настоящего изобретения будут более очевидны из нижеследующего описания примерных вариантов осуществления, проиллюстрированных чертежами, на которых:

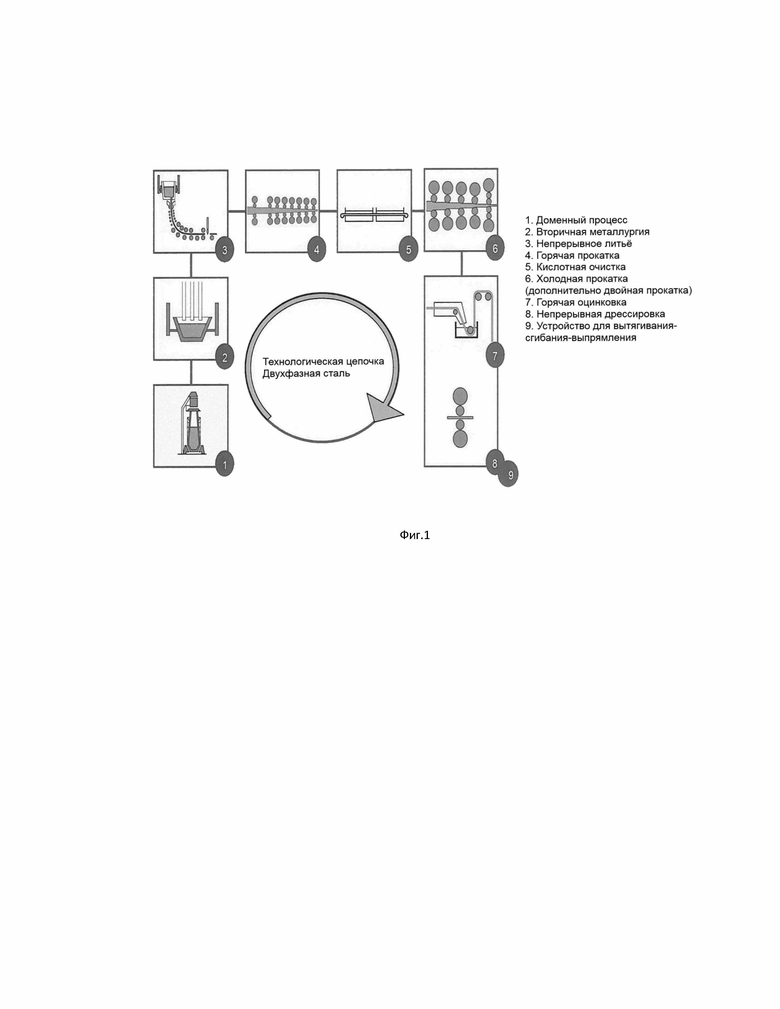

Фигура 1 показывает (схематически) технологическую цепочку для производства полосы, состоящей из стали согласно настоящему изобретению,

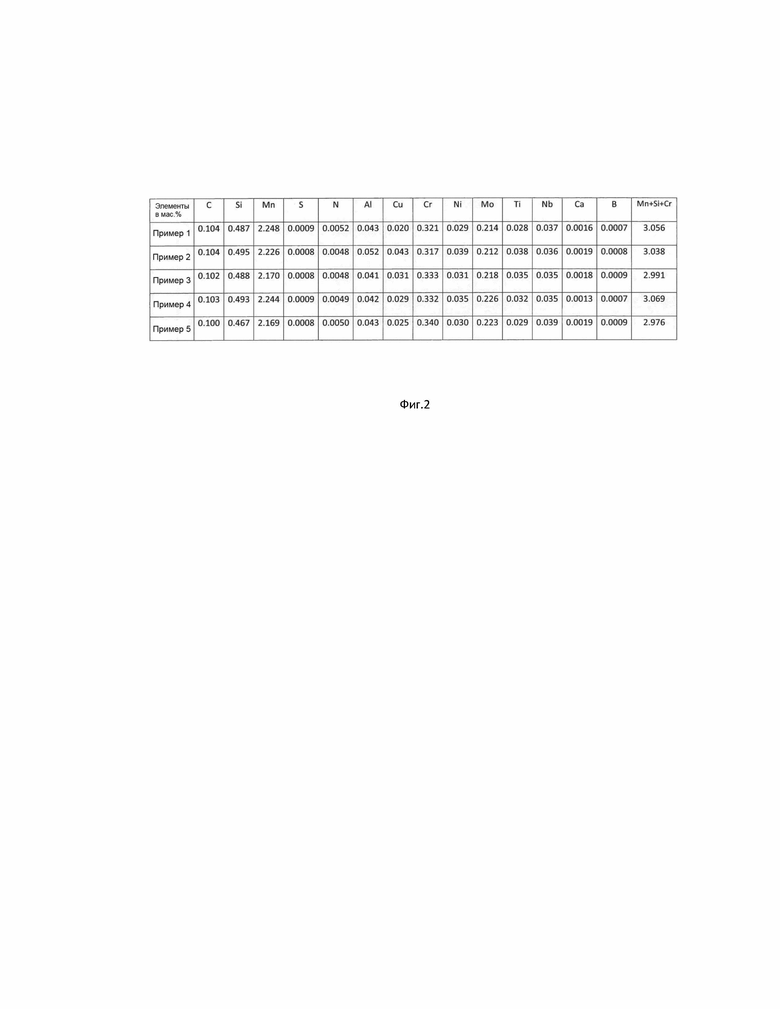

Фигура 2 показывает химический состав (примеры 1 – 5) стали согласно настоящему изобретению,

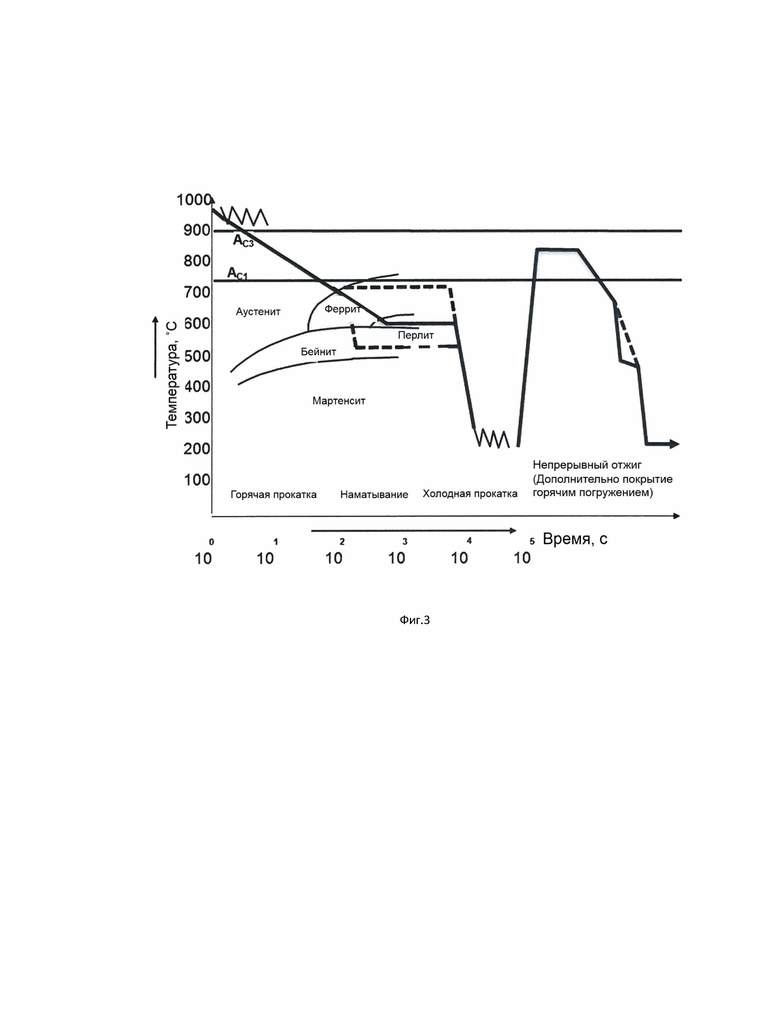

Фигура 3 показывает (схематически) график времени/температуры этапов процесса горячей прокатки и холодной прокатки и непрерывного отжига (дополнительно нанесение покрытия горячим погружением) на примере стали согласно настоящему изобретению,

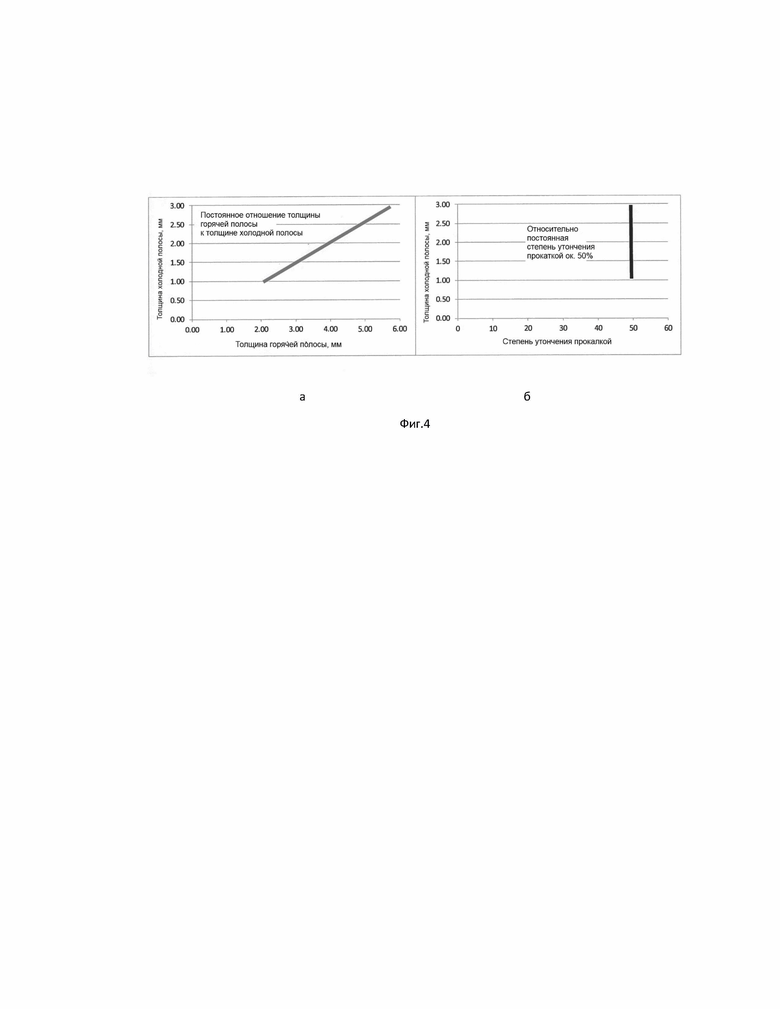

Фигура 4а показывает отношение толщины горячей полосы к толщине (конечная толщина) холодной полосы на примере из предшествующего уровня техники,

Фигура 4б показывает степень утончения прокаткой относительно толщины (конечная толщина) холодной полосы на примере из предшествующего уровня техники,

Фигура 5а показывает отношение толщины горячей полосы к толщине (конечная толщина) холодной полосы на примере стали согласно настоящему изобретению для случая главной толщины горячей полосы,

Фигура 5б показывает степень утончения прокаткой относительно толщины (конечная толщина) холодной полосы на примере стали согласно настоящему изобретению для случая главной толщины горячей полосы,

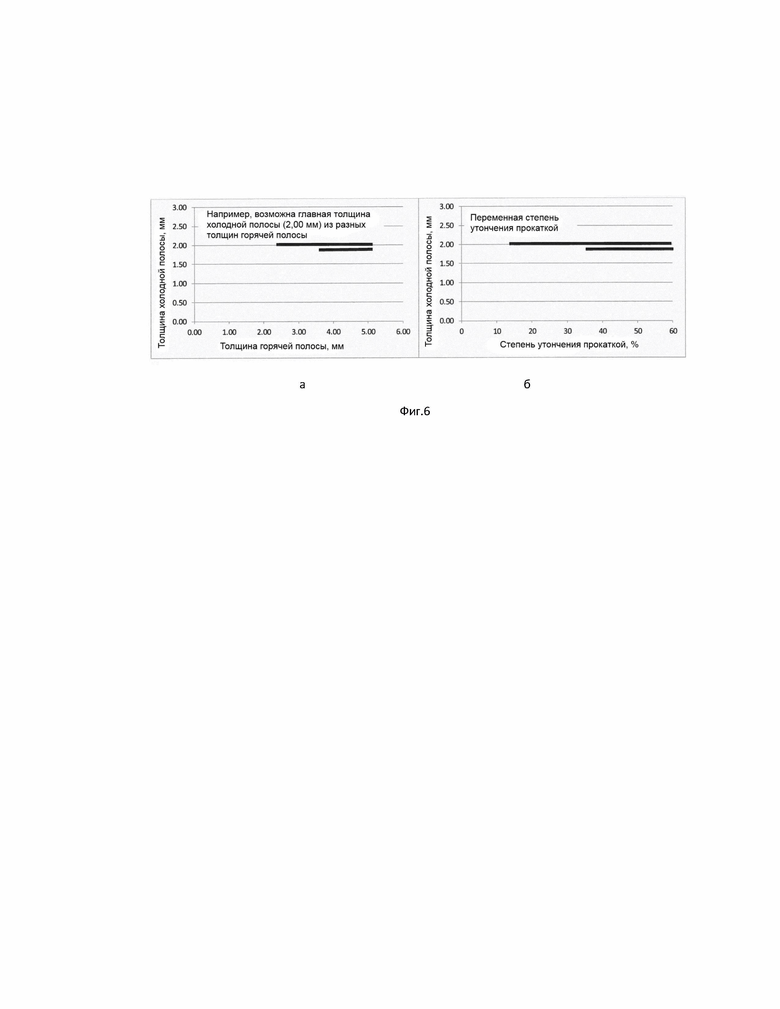

Фигура 6а показывает отношение толщины горячей полосы к толщине (конечная толщина) холодной полосы на примере для стали согласно настоящему изобретению для случая главной толщиной холодной полосы (конкретная конечная толщина холоднокатаной стальной полосы, которую необходимо получить),

Фигура 6б показывает степень утончения прокаткой относительно толщины холодной полосы (конечная толщина) на примере для стали согласно настоящему изобретению для случая главной толщины холодной полосы (конкретная конечная толщина холоднокатаной стальной полосы, которую необходимо получить),

Фигура 7 показывает способ 1, кривые температуры/времени (варианты с отжигом показаны схематически),

Фигура 8 показывает способ 2, кривые температуры/времени (варианты с отжигом показаны схематически),

Фигура 9 показывает способ 3, кривые температуры/времени (варианты с отжигом показаны схематически),

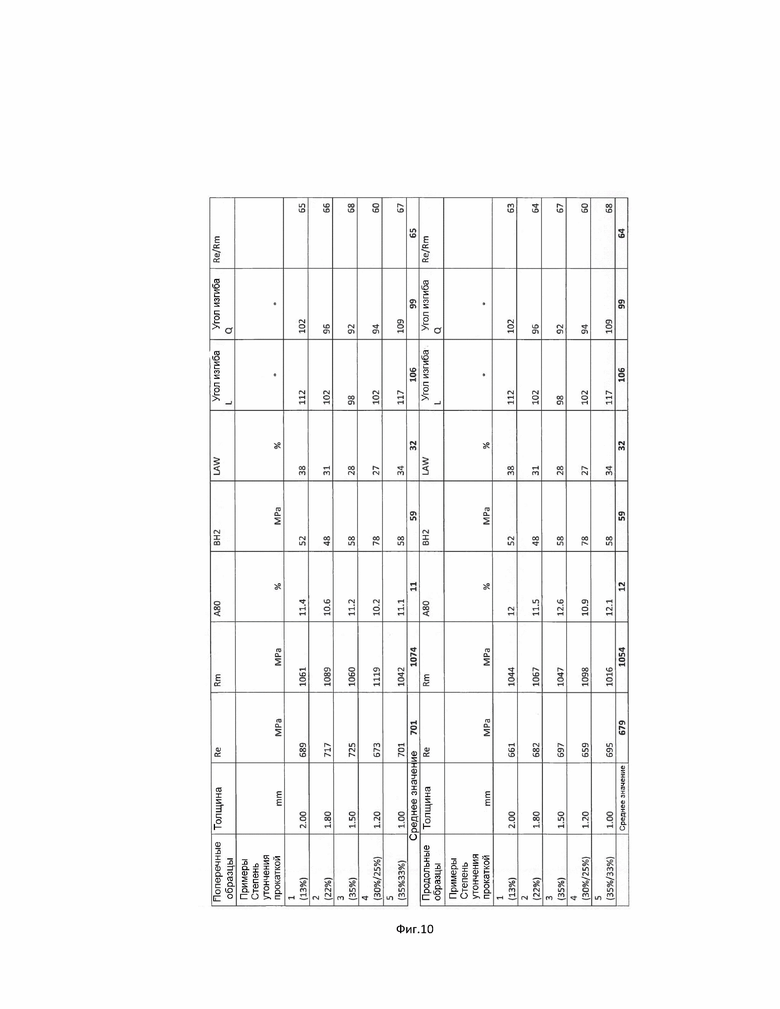

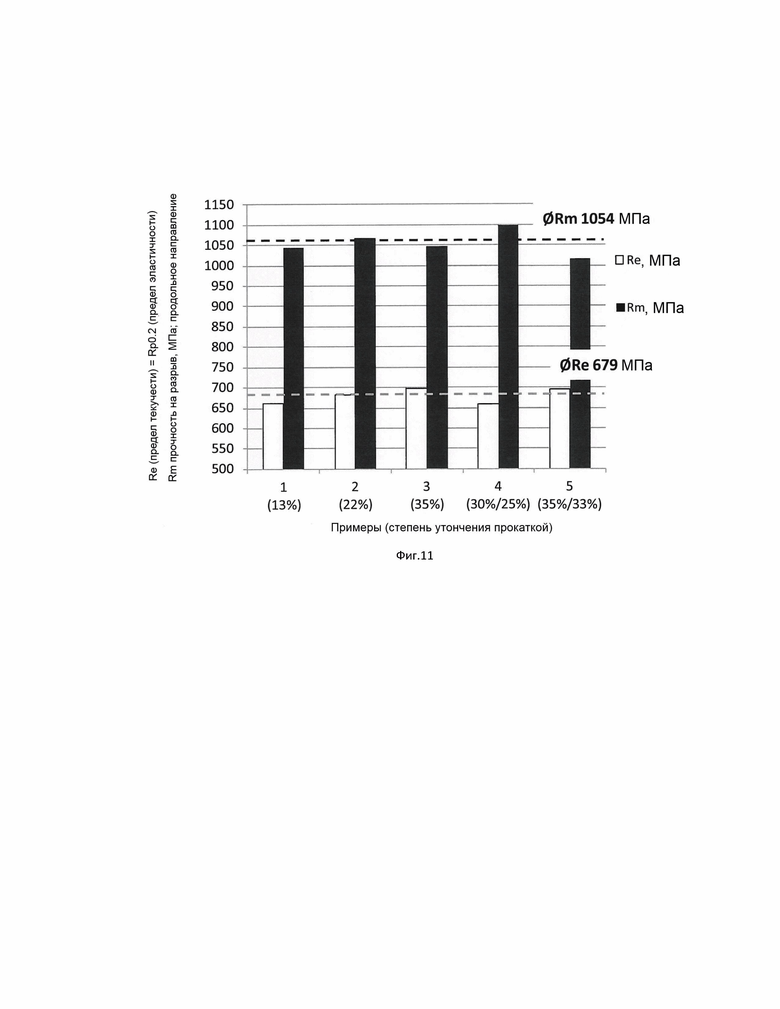

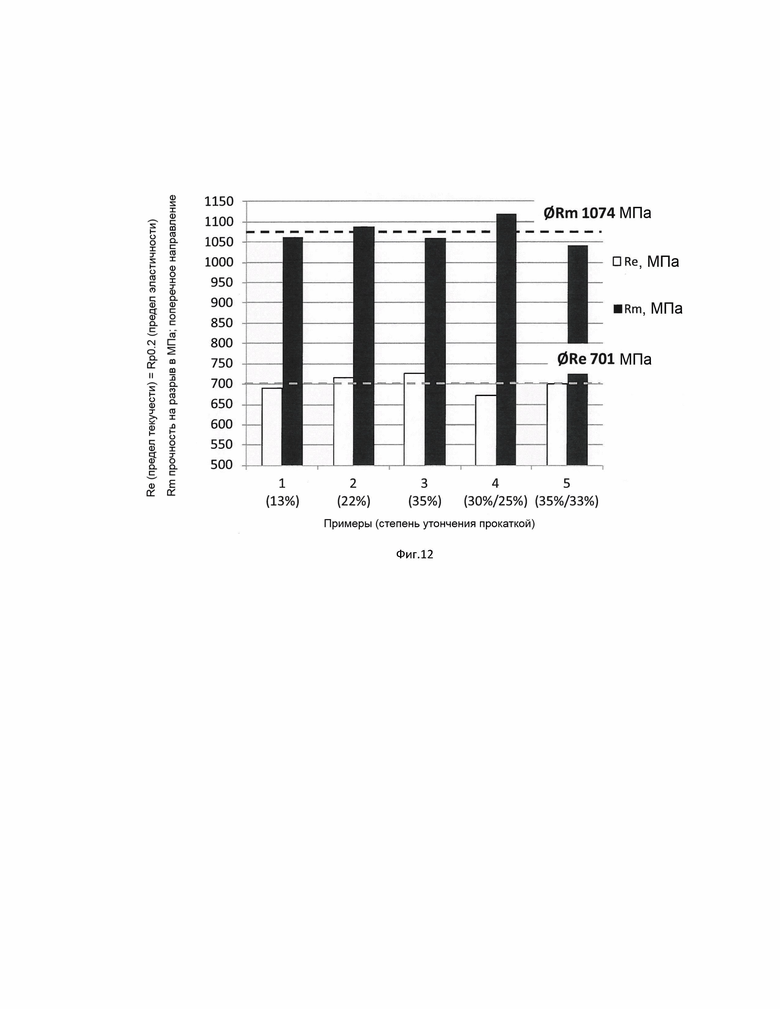

Фигура 10 показывает характеристические значения материала на примере стали согласно настоящему изобретению для случая главной толщины горячей полосы 2,30 мм с переменной степенью утончения прокаткой после холодной прокатки, поперечно и продольно относительно направления прокатки (в табличной форме),

Фигура 11 показывает характеристические значения материала на примере стали согласно настоящему изобретению для случая главной толщины горячей полосы 2,30 мм с переменной степенью утончения, поперечно относительно направления прокатки (графически),

Фигура 12 показывает характеристические значения материала на примере для стали согласно настоящему изобретению для случая главной толщины горячей полосы 2,30 мм с переменной степенью утончения прокаткой после холодной прокатки, продольно относительно направления прокатки (графически) и

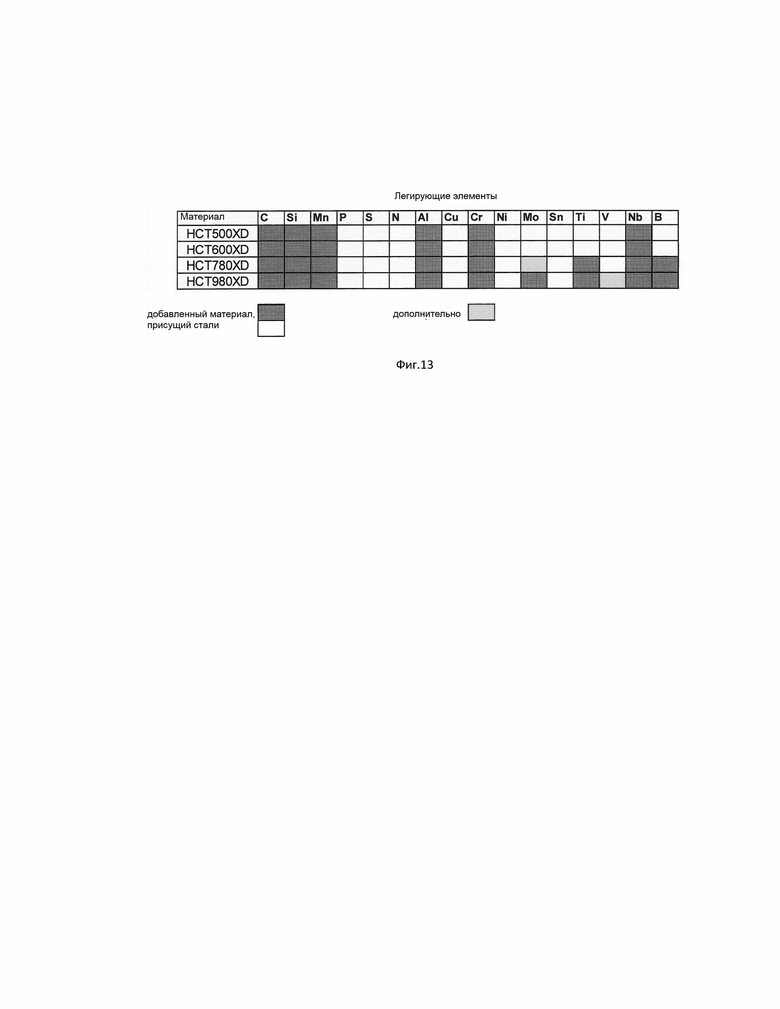

Фигура 13 показывает схематическую диаграмму суб-перитектического сорта (базовый сплав HCT500XD, повышение добавляемых количеств и добавочных веществ вызывает изменения других сортов или соответствующих диапазонов толщины листа).

Фигура 1 схематически иллюстрирует технологическую цепочку для производства полосы из стали согласно настоящему изобретению. Показаны различные пути процесса, относящиеся к настоящему изобретению. До горячей прокатки (конечная температура прокатки), путь процесса один и тот же для всех сталей согласно настоящему изобретению, после этого пути процесса расходятся в зависимости от необходимых результатов. Например, горячая полоса после кислотной очистки может быть оцинкована или может быть холодно-прокатана с различными степенями утончения прокаткой. Мягко-отожженная горячая полоса или мягко-отожженная холодная полоса может также быть холодно-прокатана и оцинкована.

Материал может также быть обработан без процедуры нанесения покрытия горячим погружением, то есть только в пределах непрерывного отжига и без последующей электролитической оцинковки. Из материала с необязательным покрытием может быть произведен сложный компонент. После этого может иметь место процесс упрочнения с охлаждением в воздухе в соответствии с настоящим изобретением. Дополнительно, может иметь место этап отпуска в завершение термической обработки компонента.

Фигура 2 иллюстрирует посредством примеров 1 – 5 составы сплавов испытываемых сталей, в зависимости от требуемой толщины холодной полосы (конечной толщины). Из главной толщины горячей полосы 2,30 мм получают холодные полосы различной толщины. В зависимости от требуемой толщины полосы, пример 1 показывает состав сплава для холодной полосы с толщиной 2,0 мм, пример 2 – холодной полосы с толщиной 1,80 мм, пример 3 – холодной полосы с толщиной 1,50 мм, пример 4 – холодной полосы с толщиной 1,20 мм, и пример 5 – холодной полосы с толщиной 1,00 мм.

Фигура 3 схематически иллюстрирует кривую температуры/времени для этапов процесса и непрерывного отжига полос, сделанных из сплава с составом в соответствии с настоящим изобретением. Конверсия, зависящая от времени и температуры для процесса горячей прокатки и также для термообработки после холодной прокатки, изготовление компонента, закалка и дополнительный отпуск.

Фигура 4 иллюстрирует соотношение толщины горячей полосы и толщины холодной полосы (конечная толщина) (фигура 4а) и степень утончения прокаткой относительно толщины холодной полосы (конечная толщина) (фигура 4б) на примере из предшествующего уровня техники.

Фигура 5 иллюстрирует соотношение толщины горячей полосы и толщины холодной полосы (конечная толщина) (фигура 5а) и степень утончения прокаткой относительно толщины холодной полосы (конечная толщина) (фигура 5б) на примере стали, в соответствии с настоящим изобретением, для случая главной толщины горячей полосы.

Фигура 6 иллюстрирует соотношение толщины горячей полосы и толщины холодной полосы (фигура 6а) и степень утончения прокаткой относительно толщины холодной полосы (конечная толщина) (фигура 6б) на примере стали, в соответствии с настоящим изобретением, для случая главной толщины холодной полосы (при требуемой конкретной конечной толщине холоднокатаной стальной полосы).

Фигуры 7, 8, 9 схематически иллюстрируют три варианта кривых температуры/времени в соответствии с настоящим изобретением для случая обработки отжигом и охлаждения и условий аустенизации, которые различны в каждом случае.

Посредством различающегося контроля за температурой согласно настоящему изобретению, в указанном диапазоне, получают взаимно различающиеся характеристические значения и/или также различные результаты по раздаче отверстия и углам изгиба. Различия в принципе относятся к параметрам температуры/времени при термообработке с последующим охлаждением.

Способ 1 (фигура 7) представляет отжиг и охлаждение произведенной стальной полосы с холодной прокаткой до конечной толщины в установке непрерывного отжига. Сначала полоса нагревается до температуры в диапазоне от примерно 700 до 950˚С (Ас1 до Ас3). Отожженная стальная полоса затем охлаждается с температуры отжига со скоростью охлаждения примерно 15 – 100˚С/с до промежуточной температуры (ZT) примерно 200 – 250˚С. Эта схематическая иллюстрация не показывает вторую промежуточную температуру (примерно 300 – 500˚С).

Затем стальная полоса охлаждается воздухом при скорости охлаждения примерно 2 – 30 ˚С/с до комнатной температуры (RT), или охлаждение при скорости охлаждения примерно 15 – 100˚С/с сохраняется до достижения комнатной температуры.

Способ 2 (фигура 8) показывает процесс в соответствии со способом 1, но охлаждение стальной полосы ненадолго прерывается при прохождении через сосуд горячего погружения для цели нанесения покрытия горячим погружением с тем, чтобы потом продолжить охлаждение со скоростью охлаждения примерно 15 – 100˚С/с до промежуточной температуры примерно 200 – 250˚С. Стальная полоса затем охлаждается воздухом при скорости охлаждения примерно 2 – 30˚С/с до достижения комнатной температуры. Способ 2 соответствует отжигу, то есть оцинковке горячим погружением в сочетании с печью прямого огня и радиальной трубчатой печью, как показано на фигуре 8.

Способ 3 (фигура 9) подобным образом показывает процесс в соответствии со способом 1 с процедурой нанесения покрытия горячим погружением, но охлаждение стальной полосы ненадолго (примерно от 1 до 20 с) прерывается на промежуточной температуре в диапазоне примерно 200 – 400˚С и осуществляется нагрев до температуры (ST), необходимой для процедуры нанесения покрытия горячим погружением (примерно 400 – 470˚С). Затем стальная полоса охлаждается до промежуточной температуры примерно 200 – 250˚С. Последующее охлаждение стальной полосы воздухом осуществляется со скоростью охлаждения примерно 2 – 30˚С/с до достижения комнатной температуры.

Способ 3 соответствует, например, процессу, осуществляемому в установке непрерывного отжига, как показано на фигуре 9. В дополнение, в этом случае, посредством индукционной печи, сталь в качестве опции нагревается непосредственно перед цинковой ванной.

Фигуры 10, 11, 12 показывают в табличной форме (фигура 10) и графически характеристические значения материала на примере стали, в соответствии с настоящим изобретением, для случая главной толщины горячей полосы 2.30 мм с переменной степенью утончения прокаткой после холодной прокатки, поперечно (фигура 11) и продольно (фигура 12) относительно направления прокатки в качестве примера обработки в соответствии со способом 3 (фигура 9).

Степень утончения прокаткой таким образом варьируется от 13% до 35% для этапа холодной прокатки, и 55% (30%+25%) или 68% (35%+33%), если холодная прокатка осуществляется дважды. Впечатляюще показано, что и для очень малых степеней деформирования, и также для очень отличающихся степеней деформирования, достигаются относительно однородные значения при традиционном диапазоне колебаний для прочности на разрыв, и для предела текучести, поперечно и продольно относительно направления прокатки.

Для промышленного производства с оцинковкой горячим погружением в соответствии со способом 3, как показано на фигуре 9, следующие примеры являются иллюстративными в рамках так называемых испытаний применимости:

Пример 1 (холодная полоса 2,00 мм главной горячей полосы 2,30 мм) состав сплава в мас.%.

Сталь согласно настоящему изобретению с содержанием 0,104% C; 0,487% Si; 2,248% Mn; 0,016% P; 0,0009% S; 0,0052% N; 0,043 Al; 0,321% Cr; 0,214% Mo; 0,0278% Ti; 0,0374% Nb; 0,0007% B; 0,0016% Ca в соответствии со способом 3 согласно фигуре 9, с покрытием горячим погружением, материал ранее прошел горячую раскатку при требуемой окончательной температуре прокатки 910˚С и был смотан при требуемой температуре наматывания 650˚С при главной толщине горячей полосы 2,30 мм и прошел холодную прокатку после кислотной очистки без дополнительной термообработки (такой, как, например, отжиг пакетного типа) до 2,00 мм за один проход (степень утончения прокаткой 13%).

Соотношение предела текучести Re/Rm в поперечном направлении было 65%.

Характеристические значения материала в поперечном направлении относительно прокатки соответствуют, например, HC660XD.

Соотношение предела текучести Re/Rm в продольном направлении было 63%.

Характеристические значения материала в продольном направлении относительно прокатки соответствуют, например, CR590Y980T-DP.

Пример 2 (холодная полоса 1,80 мм главной горячей полосы 2,30 мм) состав сплава в мас.%.

Сталь согласно настоящему изобретению с содержанием 0,104% C; 0,495% Si; 2,226% Mn; 0,011% P; 0,0008% S; 0,0048% N; 0,052 Al; 0,317% Cr; 0,212% Mo; 0,0381% Ti; 0,0361% Nb; 0,0008% B; 0,0019% Ca в соответствии со способом 3 согласно фигуре 9, с покрытием горячим погружением, материал ранее прошел горячую прокатку при требуемой окончательной температуре прокатки 910˚С и был смотан при требуемой температуре наматывания 650˚С при главной толщине горячей полосы 2,30 мм и прошел холодную прокатку после кислотной очистки без дополнительной термообработки (такой, как, например, отжиг пакетного типа) до 1,80 мм за один проход (степень утончения прокаткой 22%).

Соотношение предела текучести Re/Rm в поперечном направлении было 66%.

Характеристические значения материала в поперечном направлении относительно прокатки соответствуют, например, HC660XD.

Соотношение предела текучести Re/Rm в продольном направлении было 64%.

Характеристические значения материала в продольном направлении относительно прокатки соответствуют, например, CR590Y980T-DP.

Пример 3 (холодная полоса 1,50 мм главной горячей полосы 2,30 мм) состав сплава в мас.%.

Сталь согласно настоящему изобретению с содержанием 0,102% C; 0,488% Si; 2.170% Mn; 0,012% P; 0,0008% S; 0,0048% N; 0,041 Al; 0,333% Cr; 0,218% Mo; 0,0351% Ti; 0,0345% Nb; 0,0009% B; 0,0018% Ca в соответствии со способом 3 согласно фигуре 9, с покрытием горячим погружением, материал ранее прошел горячую прокатку при требуемой окончательной температуре прокатки 910˚С и был смотан при требуемой температуре наматывания 650˚С при главной толщине горячей полосы 2,30 мм и прошел холодную прокатку после кислотной очистки без дополнительной термообработки (такой, как, например, отжиг пакетного типа) до 1,50 мм за один проход (степень утончения прокаткой 35%).

Соотношение предела текучести Re/Rm в поперечном направлении было 68%.

Характеристические значения материала в поперечном направлении относительно прокатки соответствуют, например, HC660XD.