Область техники, к которой относится изобретения

Настоящее изобретение относится к способу изготовления высокопрочного холоднокатаного стального листа с превосходной обрабатываемостью, в частности с превосходной способностью сохранять форму и превосходным общим удлинением при штамповке, который может быть соответствующим образом использован в основном для деталей сидений, таких как каркас сиденья, и для конструкционных деталей автомобилей, таких как бамперы и ударная планка.

Известный уровень техники

В настоящее время более чем когда-либо наблюдается увеличение спроса на стальной лист с более высокой прочностью для снижения веса автомобиля, чтобы тем самым улучшить расход топлива при обеспечении безопасности при столкновении. Наиболее часто используются стальные листы с пределом прочности, по меньшей мере, 780 МПа и также, по меньшей мере, 980 МПа. Эти высокопрочные стальные листы используют для деталей каркаса и усиливающих элементов автомобилей, и такие детали, как правило, изготавливают штамповкой.

Для предотвращения образования трещин при штамповке высокопрочный стальной лист должен иметь высокое общее удлинение. В частности, общее удлинение Е1 стального листа класса 780 МПа должно составлять, по меньшей мере, 22% и более предпочтительно, по меньшей мере, 24%, и общее удлинение Е1 стального листа класса 980 МПа должно составлять, по меньшей мере, 15% и более предпочтительно, по меньшей мере, 17%.

В то же время для предотвращения дефекта формы в результате упругого последействия после формовки, то есть для того, чтобы отвечать требованиям к способности сохранять форму, часто предлагается высокопрочный холоднокатаный стальной лист с низким отношением предела текучести к пределу прочности, который имеет низкий предел текучести. То есть существует спрос на стальной лист с низким отношением предела текучести к пределу прочности, которое представляет отношение предела текучести к прочности на растяжение. Однако это не означает, что предел текучести или отношение предела текучести к пределу прочности должны быть сведены к минимуму. Точнее, предел текучести должен поддерживаться на определенном уровне для предотвращения пластической деформации деталей.

Таким образом, предел прочности, по меньшей мере, определенного значения и предел текучести в определенном диапазоне необходимы для высокопрочного холоднокатаного стального листа с низким отношением предела текучести к пределу прочности, и стандарт японской федерации черной металлургии устанавливает предел текучести YS: 590-930 МПа (отношение предела текучести к пределу прочности YR: 0,60-0,95) для холоднокатаного стального листа класса 980 МПа (1,0-3,2 мм толщиной). В последние годы, с целью обеспечения более высокой способности сохранить форму, существует необходимость в стальном листе с отношением предела текучести к пределу прочности, сниженным до 0,90 или менее или еще больше сниженным до 0,85 или менее.

Подходящим примером вышеуказанного высокопрочного холоднокатаного стального листа с низким отношением предела текучести к пределу прочности может быть двухфазный (DP) стальной лист, который включает фазу феррита и фазу мартенсита. В DP стальном листе твердая фаза мартенсита диспергирована в мягкой фазе феррита (далее также называемая “α-фаза”), чтобы тем самым достичь высокой прочности и низкого отношения предела текучести к пределу прочности. Однако при одновременном достижении высокого общего удлинения, а также высокой прочности и низкого отношения предела текучести к пределу прочности возникает проблема, заключающаяся в том, что дополнительно увеличивается количество элементов, таких как С и Mn, что приводит к снижению свариваемости.

Кроме того, известно, что высокое содержание кремния в стали может повысить технологичность, например, общее удлинение Е1 и обрабатываемость большого числа высокопрочных стальных листов улучшены добавлением Si. Однако увеличение содержания кремния в стали приводит к формированию устойчивого SiO2 на поверхности стального листа, что ухудшает пригодность к химическому конверсионному покрытию и покрытию металлом. Хотя была предложена технология выполнения определенной обработки в процессе непрерывного отжига с целью предотвращения ухудшения вышеуказанных свойств, такие технологии сопряжены с такими практическими вопросами, как увеличение стоимости оборудования.

Кроме вышеуказанного, например, JP 58-022332 (патентный документ 1) описывает способ изготовления высокопрочного на разрыв стального листа с низким отношением предела текучести к пределу прочности, в котором определенное количество Р добавляют при определении времени удержания в области температур от точки превращения Ac1 (далее обозначаемая просто “Ac1 точка”) до 950°C и скорости последующего охлаждения, получая таким образом высокопрочный на разрыв стальной лист с низким отношением предела текучести к пределу прочности, который имеет превосходное относительное удлинение и стойкость к повторному деформационному охрупчиванию. Однако в соответствии с этой технологией содержание фосфора в стали неизбежно увеличивается с целью получения высокого предела прочности, по меньшей мере, 780 МПа, что в свою очередь не позволяет получить достаточную пригодность к химическому конверсионному покрытию.

JP 2002-069574 (патентный документ 2) раскрывает технологию производства с использованием стального сляба, содержащего заданный компонент, включающий Ti, в котором контролируют заданное отношение Ti и S и охлаждают с заданной скоростью охлаждения при непрерывном отжиге, в течение которого стальной сляб остается в двухфазной области температуры сосуществования феррита и аустенита. Однако эта технология требует большого количества добавляемого Si для производства высокопрочного стального листа, и, следовательно, по-прежнему возникает проблема ухудшения пригодности к химическому конверсионному покрытию.

JP 2004-124123 (патентный документ 3) раскрывает многофазный стальной лист сформированный с текстурой в соответствующем диапазоне для достижения как обрабатываемости, так и способности сохранять форму. Однако в осуществлении не указано общее удлинение Е1 и маловероятно, что всегда может быть получено требуемое удлинение при разрыве.

JP 2005-256020 (патентный документ 4) раскрывает высокопрочный холоднокатаный стальной лист с низким отношением предела текучести к пределу прочности, в котором контролируются текстура и r-значения, и способ его производства. Однако эта технология не способна достичь высокой прочности и высокого общего удлинения без высокого содержания Si, и поэтому по-прежнему возникает проблема ухудшения пригодности к химическому конверсионному покрытию.

Документы известного уровня техники

Патентные документы

Патентный документ 1: JP 58-022332

Патентный документ 2: JP 2002-069574

Патентный документ 3: JP 2004-124123

Патентный документ 4: JP2005-256020

Сущность изобретения

Проблема, решаемая изобретением

Настоящее изобретение преимущественно направлено на решение вышеуказанных проблем, и его целью является создание способа изготовления высокопрочного холоднокатаного стального листа с превосходной обрабатываемостью, в частности с превосходной способностью сохранять форму и превосходным общим удлинением при штамповке, и дополнительно с превосходными пригодностью к химическому конверсионному покрытию и свариваемостью.

Пути решения проблемы

В результате интенсивных исследований для решения вышеуказанных проблем авторы настоящего изобретения установили следующее.

(a) Даже в двухфазных феррито-мартенситных сталях с пониженным добавляемым количеством С и Si с целью повышения свариваемости и пригодности к химическому конверсионному покрытию достаточная прочность может быть достигнута увеличением добавляемого количества Mn с одновременным добавлением Ti и Nb.

Возможная причина этого заключается в следующем. Сниженное количество добавляемого Si и повышенное количество добавляемого Mn понижают точку Ac1, в то время как добавление Ti и Nb повышает температуру рекристаллизации, так что α/γ превращение происходит до начала рекристаллизации. Другой возможной причиной этого является то, что добавление Ti и Nb также улучшает прочность путем дисперсионного упрочнения.

(b) В стали с вышеуказанными компонентами композиции соответственно контролируют скорость нагрева, скорость охлаждения и соотношение между ними в определенном диапазоне температур во время непрерывного отжига, и, кроме того, максимальная конечная температура стального листа во время непрерывного отжига задается в диапазоне от Ac1 точки до Ас3 точки (включая Ac1 и исключая Ас3), так что одновременно могут быть достигнуты высокое общее удлинение и низкое отношение предела текучести к пределу прочности.

Настоящее изобретение было создано на основе вышеуказанных исследований.

Таким образом, основными признаками настоящего изобретения являются следующие.

1. Способ изготовления высокопрочного холоднокатаного стального листа с превосходной обрабатываемостью, включающий:

получение стального сляба с композицией, включающей в мас.%:

С 0,05-0,12 (включая 0,05 и 0,12);

Si 0,5 или менее;

Mn 1,8-4,0 (включая 1,8 и 4,0);

Ti 0,005-0,06 (включая 0,005 и 0,06);

Nb 0,005-0,1 (включая 0,005 и 0,1);

Al 0,1 или менее; и

Fe и неизбежные примеси - остальное, и

горячую прокатку стального сляба и последующее декапирование, холодную прокатку, непрерывный отжиг и дрессировку в указанном порядке, причем непрерывный отжиг включает стадию нагрева, выполняемую со средней скоростью нагрева V1 0,3-8°C/с в диапазоне температур от 700°C до температуры стального листа T1 (°C), которая определяется формулой (1):

где TM представляет максимальную конечную температуру (°C) стального листа при непрерывном отжиге, и непрерывный отжиг проводят так, чтобы достичь максимальную конечную температуру TM в диапазоне от не ниже точки Ac1 до ниже точки Ас3.

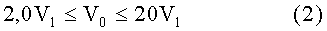

2. Способ изготовления высокопрочного холоднокатаного стального листа с превосходной обрабатываемостью по пункту 1, в котором стадию нагрева в непрерывном отжиге проводят со средней скоростью нагрева V0 в диапазоне, определяемом формулой (2):

в диапазоне температур от 300°C до, по меньшей мере, 650°C.

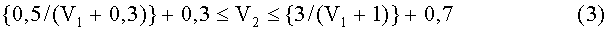

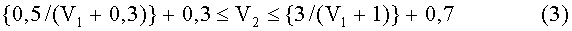

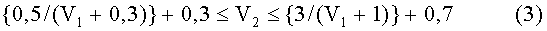

3. Способ изготовления высокопрочного холоднокатаного стального листа с превосходной обрабатываемостью по пунктам 1 или 2, в котором непрерывный отжиг включает стадию охлаждения, выполняемую со средней скоростью охлаждения V2, которая находится в диапазоне, определяемом формулой (3):

в диапазоне температур от максимальной конечной температуры TM до температуры T1 стального листа и со средней скоростью охлаждения V3 10-80°C/с в диапазоне температур от 700°C до, по меньшей мере, 400°C.

4. Способ изготовления высокопрочного холоднокатаного стального листа с превосходной обрабатываемостью по пунктам 1-3, в котором стальной сляб дополнительно содержит в мас.%, по меньшей мере, один тип элемента, выбранного из группы, состоящей из:

В 0,0005-0,0030 (включая 0,0005 и 0,0030);

Мо 0,05-2 (включая 0,05 и 2);

V от 0,05-0,5 (включая 0,05 и 0,5); и

Cr 0,01-1 (включая 0,01 и 1).

Эффект изобретения

В соответствии с настоящим изобретением, можно производить высокопрочный холоднокатаный стальной лист с превосходной обрабатываемостью, в частности превосходными способностью сохранять форму и общим удлинением, а также с превосходной пригодностью к химическому конверсионному покрытию и свариваемостью.

Таким образом, высокопрочный холоднокатаный стальной лист, изготовленный в соответствии с настоящим изобретением, может быть соответствующим образом использован в основном для деталей сидений, таких как каркас сиденья, и для конструкционных деталей автомобилей, таких как бамперы и ударная планка.

Краткое описание чертежей

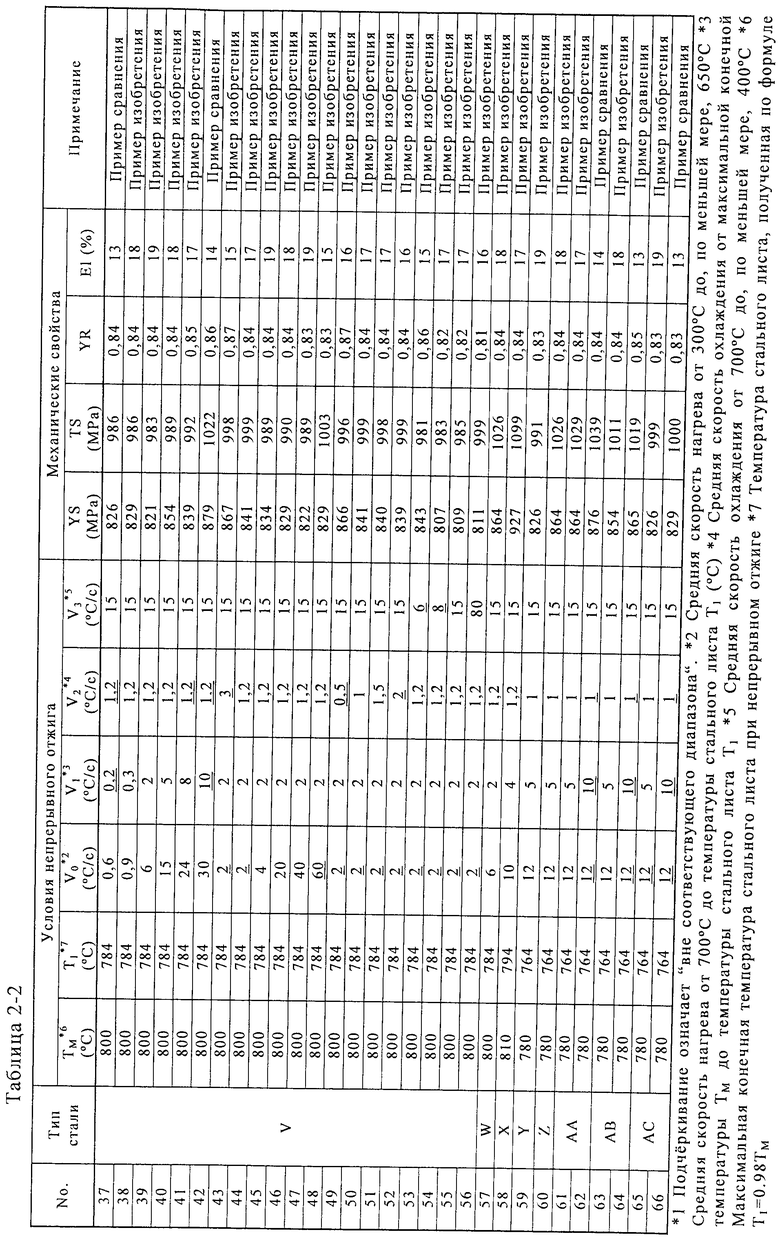

Фиг.1 представляет график, показывающий соотношение между средней скоростью нагрева V1 и общим удлинением Е1;

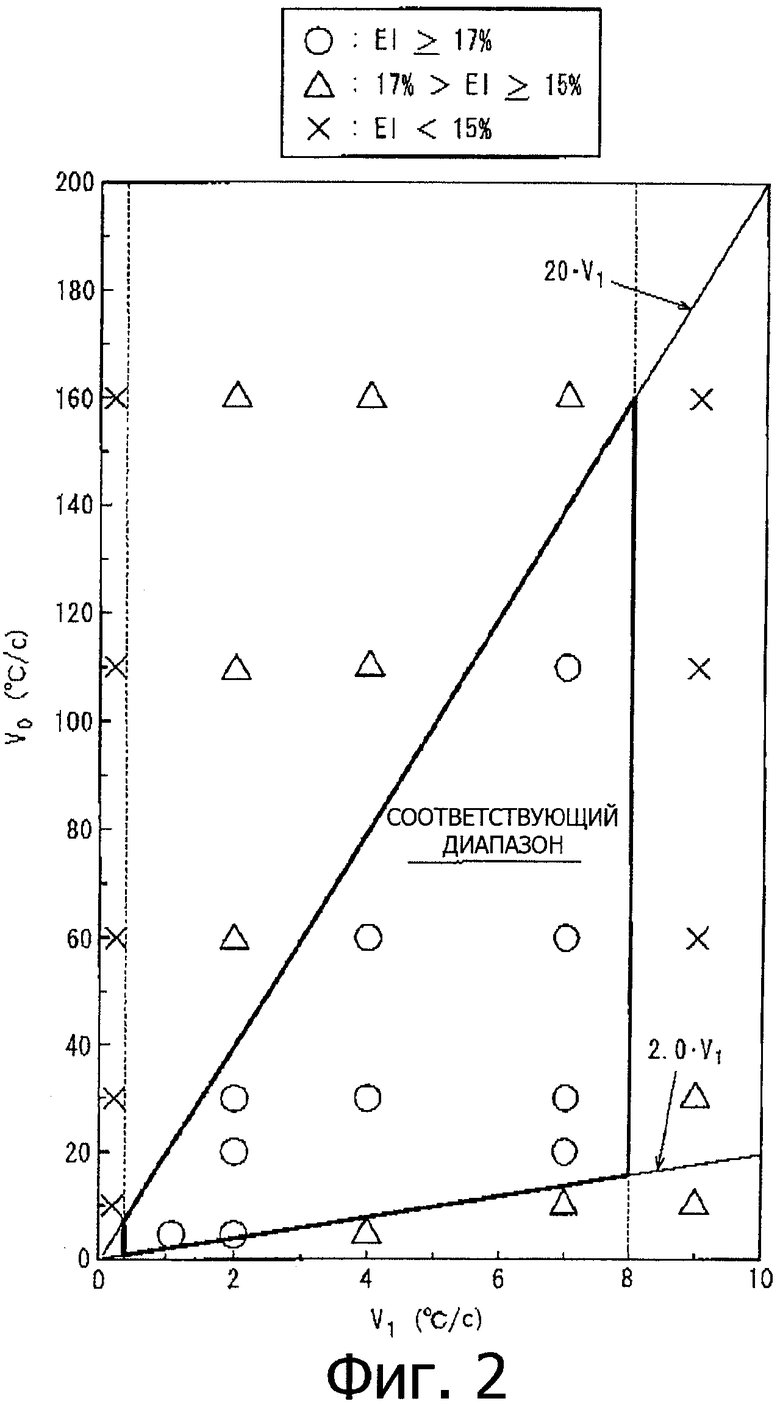

Фиг.2 представляет график, показывающий влияние средних скоростей нагрева V1 и V0 на общее удлинение Е1, и

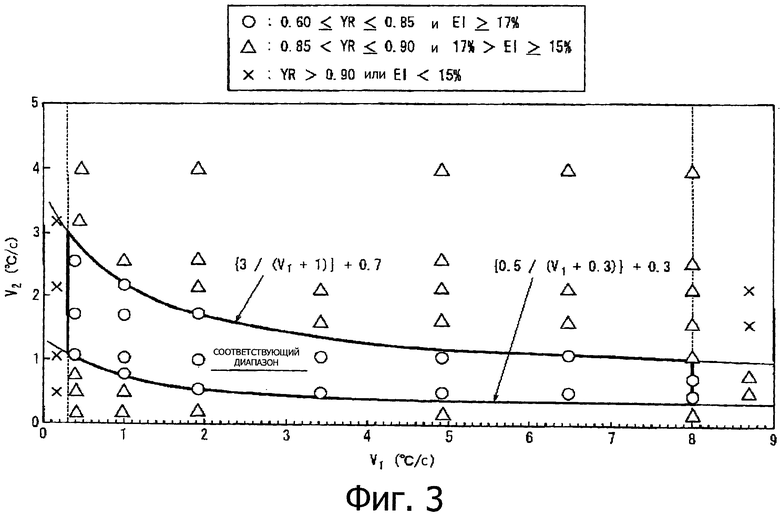

Фиг.3 представляет график, показывающий влияние средней скорости нагрева V1 и средней скорости охлаждения V2 на общее удлинение Е1 и отношение предела текучести к пределу прочности YR.

Осуществление изобретения

Настоящее изобретение направлено на получение холоднокатаного стального листа со следующими механическими свойствами:

- предел прочности TS: по меньшей мере, 780 МПа;

- предел текучести YS: 470-740 МПа для класса TS 780 МПа и 590-930 МПа для класса TS 980 МПа (предел текучести YS с остаточной деформацией 0,2%);

- отношение предела текучести к пределу прочности YR: 0,60-0,90, предпочтительно 0,60-0,85; и

- общее удлинение Е1: по меньшей мере, 22%, предпочтительно, по меньшей мере, 24% для класса TS 780 МПа, и, по меньшей мере, 15%, предпочтительно, по меньшей мере, 17% для класса TS 980 МПа.

Настоящее изобретение будет подробно описано ниже. Прежде всего будут описаны причины ограничения содержания компонентов композиции вышеуказанными диапазонами. Следует отметить, что единицей содержания каждого элемента является мас.%, если не оговорено иное.

С 0,05-0,12

Углерод (С) является добавляемым элементом, необходимым для формирования мартенсита и остаточного аустенита в стали для повышения прочности контролем микроструктуры стали. Повышенное добавление С в сталь может улучшить прочность и относительное удлинение. Однако содержание С в стали ниже 0,05 не позволяет достичь этих эффектов. С другой стороны, излишне высокое содержание С в стали охрупчивает сварные части, что приводит к ухудшению прочности сварного шва. Соответственно, содержание углерода в стали должно быть в диапазоне 0,05-0,12.

Si 0,5 или менее

Добавление кремния (Si) может улучшить прочность и относительное удлинение стали. В двухфазных феррито-мартенситных сталях содержание Si, предпочтительно составляющее, по меньшей мере, 0,1, упрочняет ферритную фазу упрочнением твердого раствора с одновременным увеличением концентрации С в аустенитной фазе (далее также обозначаемой “γ-фаза”), что упрочняет мартенситную фазу так, что повышается прочность стали, что облегчает достижение низкого отношения предела текучести к пределу прочности. Однако излишне высокое содержание Si увеличивает количество SiO2, который формируется на поверхности стального листа, что ухудшает пригодность к химическому конверсионному покрытию. Содержание Si 0,5 или менее может свести к минимуму такие побочные эффекты так, чтобы получать продукт с превосходной пригодностью к химическому конверсионному покрытию без использования дорогостоящего специального оборудования. Между тем, слишком высокое содержания Si приводит к возрастанию Ac1 точки, и таким образом рекристаллизация в процессе непрерывного отжига завершается в α однофазной области, что ухудшает получаемую прочность. В соответствии с вышеописанным, содержание Si составляет 0,5 или менее. Однако содержание Si ниже 0,1 обычно приводит к ухудшению прочности, и, следовательно, содержание Si составляет, по меньшей мере, 0,1.

Mn 1,8-4,0

Марганец (Mn) является элементом, повышающим закаливаемость стали, и влияет на повышение прочности за счет увеличения количества мартенсита, который будет образовываться в соответствии с содержанием Mn. Кроме того, Ac1 точка снижается вместе с увеличением содержания Mn, так что переход в γ-фазу начинается до завершения рекристаллизации. Таким образом, Mn, используемый взамен снижения содержания Si, способствует повышению прочности стали. В этом случае содержание Mn составляет, по меньшей мере, 1,8 для обеспечения требуемой прочности. С другой стороны, содержание Mn более 4,0 чрезмерно уменьшает количество ферритной фазы, что приводит не только к снижению общего удлинения Е1, а также к охрупчиванию сварных частей. Соответственно, содержание Mn составляет 4,0 или менее. Предпочтительно содержание Mn составляет 2,0-4,0.

Ti 0,005-0,06, Nb 0,005-0,1

Титан (Ti) образует выделения, такие как TiC, TiN или Ti(C,N), в стали при около 1000°C или менее, и ниобий (Nb) образует выделения, такие как NbC, NbN или Nb(C,N), в стали при около 1000°C или менее, способствуя тем самым дисперсионному упрочнению. Кроме того, добавление Ti и Nb влияет на повышение температуры начала рекристаллизации, способствуя тем самым повышению прочности стального листа. Однако достигаемое таким образом дисперсионное упрочнение в значительной степени способствует упрочнению ферритной фазы в двухфазной феррито-мартенситной структуре, и, следовательно, чрезмерное количество выделений Ti и Nb может привести к увеличению отношения предела текучести к пределу прочности, что приводит к дальнейшему ухудшению относительного удлинения и формуемости при раздаче отверстия. Таким образом, необходим надлежащий контроль содержания Ti и Nb.

В соответствии с настоящим изобретением, совместное добавление Ti и Nb, которые отличаются друг от друга по температуре выделения и поведению при образовании выделений, позволяет обеспечить технологичность при одновременном увеличении прочности. В этом случае, содержание Ti и Nb должно находиться в диапазоне 0,005-0,06 и 0,005-0,1 соответственно, так, чтобы реализовать эти эффекты. При содержании Ti и Nb ниже этих диапазонов не достигается достаточная прочность. С другой стороны, содержание Ti и Nb, превышающее эти пределы, влияет на отношение предела текучести к пределу прочности и общее удлинение. Предпочтительно содержание Nb составляет 0,005-0,08.

Al 0,1 или менее

Алюминий (Al) добавляют предпочтительно до, по меньшей мере, 0,01 для раскисления стали, а также он влияет на упрочнение феррита. Однако добавление алюминия в сталь до содержания, превышающего 0,1, увеличивает содержание крупнозернистых включений, что приводит к ухудшению технологичности. Соответственно, содержание Al составляет 0,1 или менее.

В соответствии с настоящим изобретением при необходимости также могут быть добавлены бор (В), молибден (Мо), ванадий (V) и хром (Cr), в дополнение к вышеуказанным компонентам. В, Мо, V и Cr являются эффективными компонентами для повышения предела прочности. В связи с вышеизложенным, каждый из В, Мо, V и Cr предпочтительно может быть добавлен до содержания, входящего в диапазон 0,0005-0,0030 для В, 0,05-2 для Мо, 0,05-0,5 для V и 0,01-1 для Cr. Кроме того, сера (S) в качестве примеси остается в стали в виде неметаллических включений, действуя как фактор концентрации напряжений при отбортовке, и, следовательно, содержание S желательно свести к минимуму. Тем не менее, содержание S 0,005 или менее незначительно влияет на формуемость при раздаче отверстия и, следовательно, содержание S до 0,005 является допустимым. Предпочтительно содержание S составляет 0,002 или менее.

Фосфор (Р) проявляет тенденцию к образованию неоднородностей в микроструктуре, а также вызывает заметное разделение при кристаллизации во время литья, приводящее к образованию внутренних трещин и ухудшению технологичности. В связи с этим, содержание Р предпочтительно составляет 0,05 или менее.

Азот (N) легко образует связь с Ti, который затем фиксируется в стали в виде TiN и обезвреживается. Однако избыточное содержание азота в стали формирует выделения при высокой температуре, которые накапливаются в виде крупнозернистых выделений в стали, ухудшая технологичность. Таким образом, содержание азота предпочтительно составляет 0,0050 или менее.

Далее будут описаны производственные условия настоящего изобретения.

В настоящем изобретении получают стальной сляб с вышеуказанными компонентами композиции. Сляб, приготовленный таким образом, нагревают до заданной температуры и затем подвергают горячей прокатке, намотке и при необходимости выдерживают сляб при температуре намотки. После этого сляб подвергают декапированию для удаления оксидов с его поверхности, а затем холодной прокатке до конечной толщины. При этом горячая прокатка, декапирование и холодная прокатка могут быть осуществлены обычными способами.

Холоднокатаный рулон, полученный таким образом, подвергают непрерывному отжигу. Функция непрерывного отжига состоит в рекристаллизации микроструктуры холоднокатаной стали для реализации чрезмерного количества дислокаций при униформизации микроструктуры, а также в закалочном упрочнении быстрым охлаждением в процессе охлаждения так, чтобы сформировать мартенситную фазу в стали, достигая тем самым высокой прочности. В настоящем изобретении, вышеуказанная композиция компонентов и следующие условия непрерывного отжига объединяют вместе для достижения дополнительно к высокой прочностью и низкому отношению предела текучести к пределу прочности высокого общего удлинения.

Максимальная конечная температура TM непрерывного отжига: не ниже Ac1 точки и ниже Ас3 точки в непрерывном отжиге, максимальная конечная температура TM отжига стального листа должна быть в диапазоне не ниже Ac1 точки и ниже Ас3 точки. Это необходимо для того, чтобы вызвать образование определенного количества γ-фазы до начала процесса охлаждения так, чтобы упрочнение закалкой было осуществлено в таком состоянии, что позволяет получить таким образом двухфазную феррито-мартенситную структуру после отжига. В случае двухфазной феррито-мартенситной структуры (DP структуры), высокая прочность обеспечивается мартенситной фазой, в то время как ферритная фаза подвергается деформации, чтобы тем самым одновременно было достигнуто высокое общее удлинение. Максимальная конечная температура TM ниже Ac1 точки приводит к недостатку γ-фазы, что не позволяет достичь достаточной прочности. С другой стороны, максимальная конечная температура TM, превышающая Ас3, приводит к нехватке α-фазы, что снижает общее удлинение Е1.

Средняя скорость нагрева V1 в интервале температур от 700°C до температуры стального листа T1 (°C): 0,3-8°C/с.

Температура стального листа T1 представлена формулой (1):

В этом случае, причины для определения температуры T1 стального листа, как указано выше, состоят в следующем.

В процессе нагрева до 700°C или выше необходимо активизировать рекристаллизацию α-фазы так, чтобы оптимизировать диспергирование мягкой α-фазы. Между тем, при приближении температуры к TM имеется тенденция к превращению α-фазы в γ-фазу. Соответственно, для активизации рекристаллизации α-фазы скорость нагрева необходимо поддерживать низкой в диапазоне температур от 700°C до температуры немного ниже, чем TM. Таким образом, T1 определяется, как описано выше, в качестве верхнего предела контролируемого диапазона температуры нагрева.

В настоящем изобретении, содержание Si снижается при повышении содержания марганца, чтобы тем самым снизить Ac1 точку, в то время как температура восстановления и начала рекристаллизации снижается за счет добавления Ti и Nb, так что α/γ превращение происходит в состоянии, при котором в стали сохраняется достаточно высокая плотность дислокации, чтобы тем самым увеличить долю γ-фазы, остающейся в стали при высокой температуре, а также для достижения высокой доли фазы мартенсита после быстрого охлаждения.

В непрерывном отжиге, когда требуется высокая производительность, отжиг желательно завершить в течение короткого времени. Для этой цели эффективным является использование высокой скорости нагрева. Однако, как и в настоящем изобретении, в случае, когда сталь с содержанием С и Si, ограниченным определенным значением, упрочняется включениями Ti и Nb, было установлено, что заданная скорость нагрева ниже обычных значений, может улучшить общее удлинения Е1 и увеличить прочность.

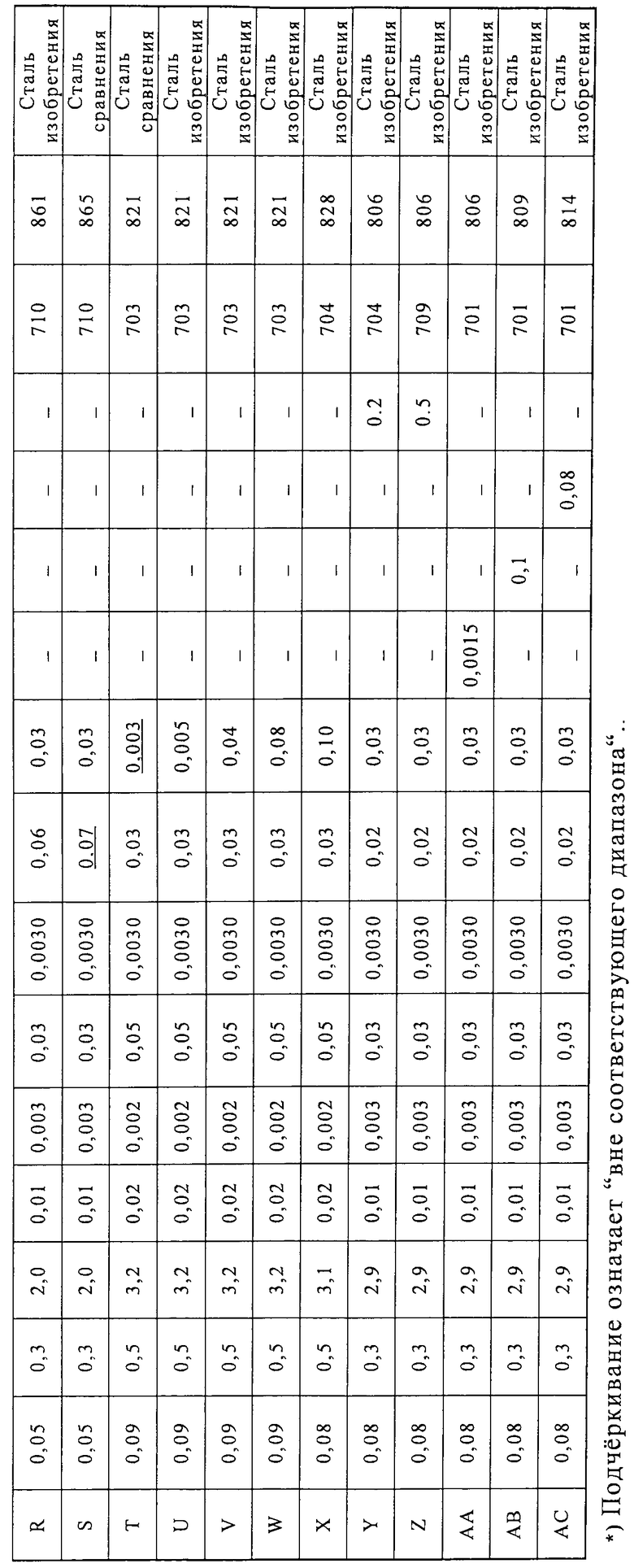

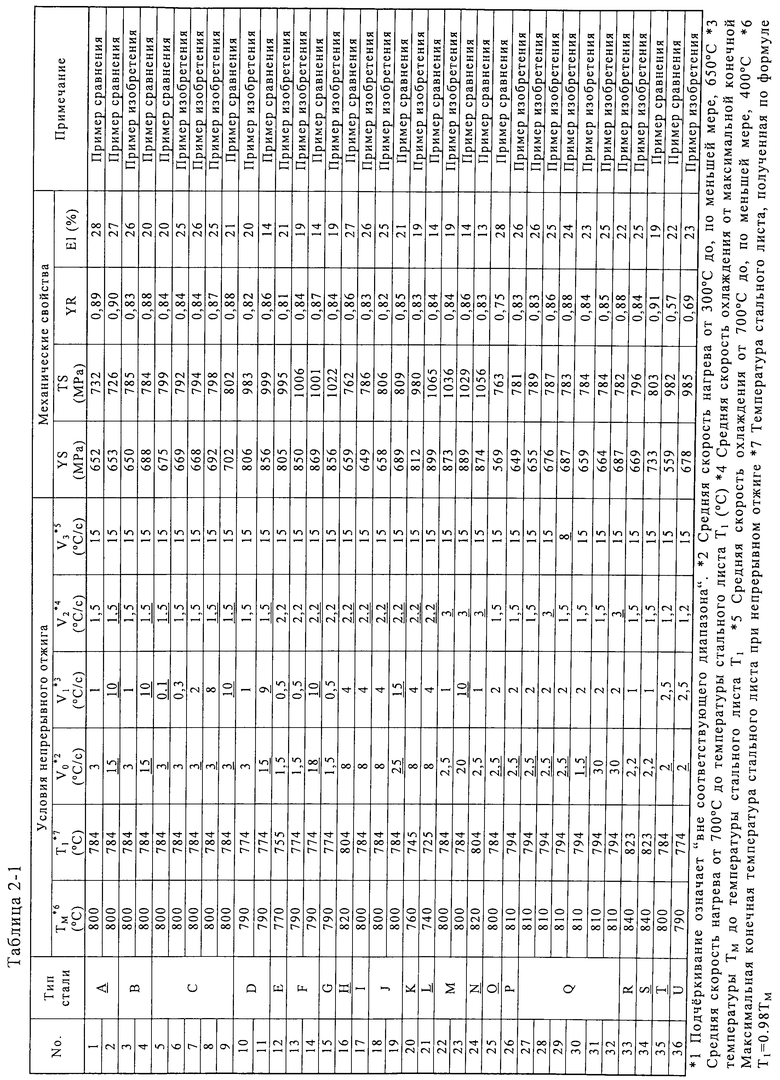

Полученные холоднокатаные стальные листы с композицией, включающей: С 0,08; Si 0,3; Mn 2,5; P 0,01; S 0,003; Al 0,03; N 0,0030; Ti 0,02; Nb 0,03 и Fe - остальное (TS; класс 780 МПа), подвергают непрерывному отжигу, в котором V1 изменяется в диапазоне 0,1-10°C/с при TM 780°C, то есть T1 764,4°C. Определяют общее удлинение Е1 холоднокатаных стальных листов, полученных таким образом. Результаты измерений представлены на фиг.1. При измерении среднюю скорость нагрева V0 3°C/с устанавливают в диапазоне температур от 300°C до, по меньшей мере, 650°C, среднюю скорость охлаждения V2 1,5°C/c устанавливают в диапазоне температур от максимальной конечной температуры TM до температуры стального листа T1, и средняя скорость охлаждения V3 15°C/с находится в диапазоне температур от 700°C до, по меньшей мере, 400°C.

Результаты, представленные на фиг.1, показывают, что может быть получено общее удлинение Е1, по меньшей мере, 25% при средней скорости нагрева V1 в пределах 0,3-8°C/с, и, следовательно, может стабильно достигаться высокое общее удлинение. Напротив, когда V1 находится вне диапазона 0,3-8°C/с, общее удлинение Е1 существенно снижается.

На основании вышеуказанных результатов было установлено, что, когда средняя скорость нагрева V1 ниже обычной скорости, в частности составляет 0,3-8°C/с в диапазоне относительно высокой температуры от 700°C до температуры T1 стального листа (°C), определяемой по вышеуказанной формуле (1), могут быть получены высокое общее удлинение, а также высокая прочность и низкое отношение предела текучести к пределу прочности.

Хотя механизм этого вышеописанного явления недостаточно ясен, авторы настоящей заявки предполагают следующее.

Сталь с композицией настоящего изобретения имеет температуру начала превращения, которая является достаточно низкой, чтобы позволить проходить превращению во время непрерывного отжига, в состоянии с достаточным числом дефектов кристаллической решетки, таких как дислокации, каждая из которых служит местом образования γ. После образования определенного количества γ-фазы необходимо соответствующее диспергирование мягкой α-фазы. В этом случае, если скорость нагрева в дальнейшем диапазоне более высокой температуры слишком высока, менее вероятна рекристаллизация непревращенной α-фазы, в результате чего оставшееся количество α-фазы расходуется, что приводит к недостатку мягкой фазы после охлаждения, что ухудшает относительное удлинение. По этой причине, когда средняя скорость нагрева V1в диапазоне относительно высоких температур от 700°C до температуры стального листа Т1 (°C) сохраняется более медленной, чем обычная скорость, в частности поддерживается равной 0,3-8°C/с, может быть получено высокое общее удлинение.

Средняя скорость нагрева V0 в диапазоне температур от 300°C до, по меньшей мере, 650°C:

2,0·V1≤V0≤20·V1

Были проведены исследования того, как скорость нагрева в диапазоне температур до 700°C влияет на общее удлинение Е1. Результаты исследования показывают, что скорость нагрева, поддерживаемая соответствующим образом в диапазоне температур от 300°C до, по меньшей мере, 650°C, дает дальнейшее улучшение общего удлинения Е1.

Полученные холоднокатаные стальные листы с композицией, включающей: С 0,09; Si 0,5; Mn 3,2; P 0,02; S 0,002; Al 0,05; N 0,0030; Ti 0,03; Nb 0,08; Fe - остальное (TS: класса 980 МПа), подвергают непрерывному отжигу, в котором V0 и V1 меняются при условии ТM 800°C, то есть T1 784°C. Измеряют общее удлинение Е1 холоднокатаных стальных листов, полученных таким образом. Результаты измерений представлены на фиг.2. При измерении среднюю скорость охлаждения V2 1°C/c устанавливают в диапазоне температур от максимальной конечной температуры ТM до температуры стального листа T1 и среднюю скорость охлаждения V3 25°C/с устанавливают в диапазоне температур от 700°C до, по меньшей мере, 400°C.

Результаты, представленные на фиг.2, показывают, что при средней скорости нагрева V1 в диапазоне 0,3-8°C/с всегда можно получить общее удлинение, по меньшей мере, 15%. Кроме того, в дополнение к контролю средней скорости нагрева V1, когда средняя скорость нагрева V0 установлена соответствующей нижеприведенной формуле (2), всегда можно получить общее удлинение, по меньшей мере, 17%

На основании вышеприведенных результатов было установлено, что при средней скорости нагрева V0, поддерживаемой в диапазоне, определяемом вышеприведенной формулой (2), в дополнение к контролю V1, как описано выше, может быть дополнительно улучшено общее удлинение Е1.

Хотя механизм этого вышеописанного явления недостаточно ясен, авторы настоящей заявки предполагают следующее.

Диапазон температур 300-650°C является диапазоном температуры восстановления, и, таким образом, должно быть обеспечено соответствующее восстановление в диапазоне температур восстановления, чтобы получить однородную микроструктуру после превращения и рекристаллизации, которые происходят в области высоких температур после диапазона температуры восстановления. При этом соответствующая степень восстановления определяется на основе баланса между средними скоростями нагрева V0 и V1. Соответственно, если средняя скорость нагрева V0 опускается ниже 2,0·V1, восстановление в диапазоне низких температур представляется чрезмерным, что приводит к частичному прохождению рекристаллизации, что делает микроструктуру неравномерной.

С другой стороны, если средняя скорость нагрева V0 превышает 20·V1, превращение и рекристаллизация в диапазоне высоких температур проходит в состоянии с количеством дислокации, превышающим оптимальное, что также делает микроструктуру неоднородной, в результате чего ухудшается общее удлинение Е1.

Скорость нагрева в диапазоне температур 650-700°C особо не ограничена и может быть неизменной или изменятся при необходимости.

Средняя скорость охлаждения V2 в диапазоне температур от максимальной конечной температуры ТM до температуры стального листа T1:{0,5/(V1+0,3)}+0,3≤V2≤{3/(V1+1)}+0,7

Далее, также были проведены исследования влияния скорости охлаждения от максимальной конечной температуры ТM на общее удлинение Е1. Результаты исследования показывают, что скорость охлаждения, поддерживаемая соответствующим образом в диапазоне температур от максимальной конечной температуры ТM до температуры T1 стального листа, дает улучшение общего удлинения Е1 и дополнительно снижает отношение предела текучести к пределу прочности.

Холоднокатаные стальные листы с композицией, включающей: С 0,08; Si 0,3; Mn 2,9; P 0,01; S 0,003; Al 0,03; N 0,0030; Ti 0,02; Nb 0,03; Cr 0,2, Fe - остальное (TS: класса 980 МПа), были получены непрерывным отжигом, в котором V1 и V2 меняются при условии ТM 780°C, то есть T1 764°C. Измеряют общее удлинение Е1 и отношение предела текучести к пределу прочности YR холоднокатаных стальных листов, полученных таким образом. Результаты измерений представлены на фиг.3. При измерении среднюю скорость нагрева V0 10°C/с устанавливают в диапазоне температур от 300°C до, по меньшей мере, 650°C и среднюю скорость охлаждения V3 20°C/с устанавливают в диапазоне температур от 700°C до, по меньшей мере, 400°C.

Результаты, представленные на фиг.3, показывают, что при средней скорости нагрева V1 в диапазоне 0,3-8°C/с всегда можно получить общее удлинение, по меньшей мере, 15% и отношение предела текучести к пределу прочности 0,60-0,90. Кроме того, в дополнение к контролю V1, когда средняя скорость охлаждения V2 удовлетворяет нижеприведенной формуле (3), может быть получено общее удлинение, по меньшей мере, 17% и отношение предела текучести к пределу прочности 0,60-0,85, это означает, что, когда средняя скорость охлаждения V2 поддерживается в заданном диапазоне, в дополнение к контролю V1, дополнительно могут быть достигнуты одновременно более высокое общее удлинение и более низкое отношение предела текучести к пределу прочности

На основе вышеуказанных результатов было установлено, что, когда средняя скорость охлаждения V2 поддерживается в диапазоне, определяемом вышеуказанной формулой (3), в дополнение к контролю средней скорости нагрева V0 и V1, как описано выше, может быть дополнительно улучшено общее удлинение Е1 и может быть дополнительно снижено отношение предела текучести к пределу прочности.

Хотя механизм этого вышеописанного явления недостаточно ясен, авторы настоящей заявки предполагают следующее.

Процесс охлаждения в диапазоне температур ТM-T1 приводит к выходу α-фазы из γ-фазы и росту непревращенной α-фазы. Кроме того, рост α-фазы также активизируется замедлением вышеуказанной средней скорости нагрева V1. Таким образом, снижение V2 менее {0,5/(V1+0,3)}+0,3 дает чрезмерное количество α-фазы, что снижает прочность. С другой стороны, V2, превышающая {3/(V1+1)}+0,7, дает недостаточное количество α-фазы, что ухудшает общее удлинение Е1. Таким образом, V2 необходимо поддерживать в соответствующем диапазоне, что не создает чрезмерного количества или уменьшает количество α-фазы, для улучшения общего удлинения Е1 при одновременном дальнейшем снижении отношения предела текучести к пределу прочности.

Средняя скорость охлаждения V3 в диапазоне температур от 700°C до, по меньшей мере, 400°C 10-80°C/с

Кроме того, когда сталь охлаждают до T1 и затем быстро охлаждают (закаливают) до точки MS или ниже, подавляется диффузия углерода из части, где образуется γ-фаза, что дает твердый мартенсит, обеспечивая тем самым прочность. Таким образом, были проведены исследования диапазона температур и скорости охлаждения, в которых должно проводится такое контролируемое охлаждение, и в результате исследований было установлено, что средняя скорость охлаждения V3 предпочтительно устанавливается равной, по меньшей мере, 10°C/с в диапазоне температур от 700°C до, по меньшей мере, 400°C. Однако скорость охлаждения, превышающая 80°C/с, приводит к ухудшению формы изделия. В связи с этим, средняя скорость охлаждения V3, предпочтительно, может быть установлена в диапазоне 10-80°C/с в диапазоне температур от 700°C до, по меньшей мере, 400°C.

Причина ограничения контролируемого диапазона температуры охлаждения до температуры в диапазоне от 700°C до, по меньшей мере, 400°C следующая.

Превращение γ-фазы в α-фазу начинается при температуре по существу около 700°C, тогда как мартенсит начинает образовываться при температуре по существу около 400°C. Соответственно, надлежащий контроль скорости охлаждения в диапазоне температур от 700°C до, по меньшей мере, 400°C может обеспечить оптимальное количество мартенсита.

Скорость охлаждения в диапазоне температур от 400°C до комнатной температуры не ограничивается и может быть неизменной или изменяться при необходимости.

После закалки стали при непрерывном отжиге сталь, предпочтительно, может быть подвергнута отпуску, при котором сталь выдерживают при температуре 200-400°C в течение 30-2000 секунд. В результате этого твердая фаза мартенсита закаливается, что улучшает общее удлинение Е1 и степень раздачи отверстия λ.

Кроме того, после отжига сталь может быть подвергнута декапированию для удаления всех окисленных слоев и посторонних веществ с ее поверхности, чтобы тем самым улучшить пригодность к химическому конверсионному покрытию. Кроме того, сталь может быть дополнительно подвергнута дрессировке со степенью обжатия около 0,1-2% так, чтобы подавить удлинение, соответствующее пределу текучести.

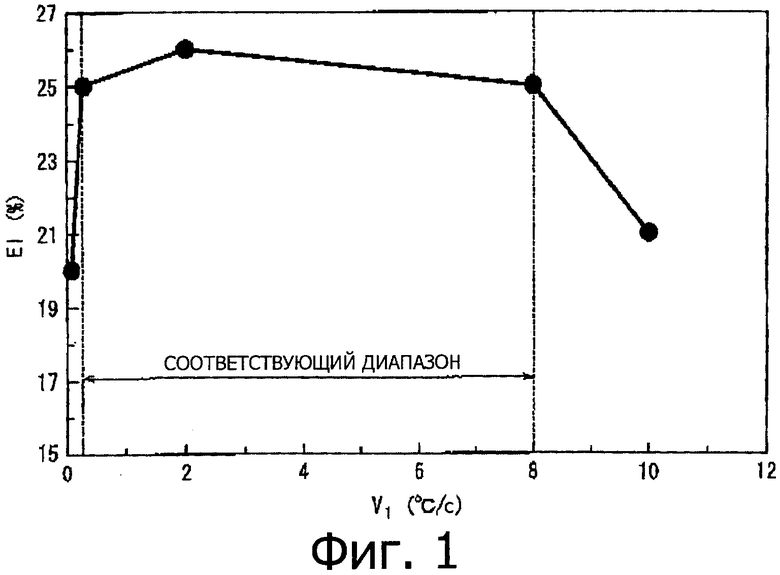

Примеры

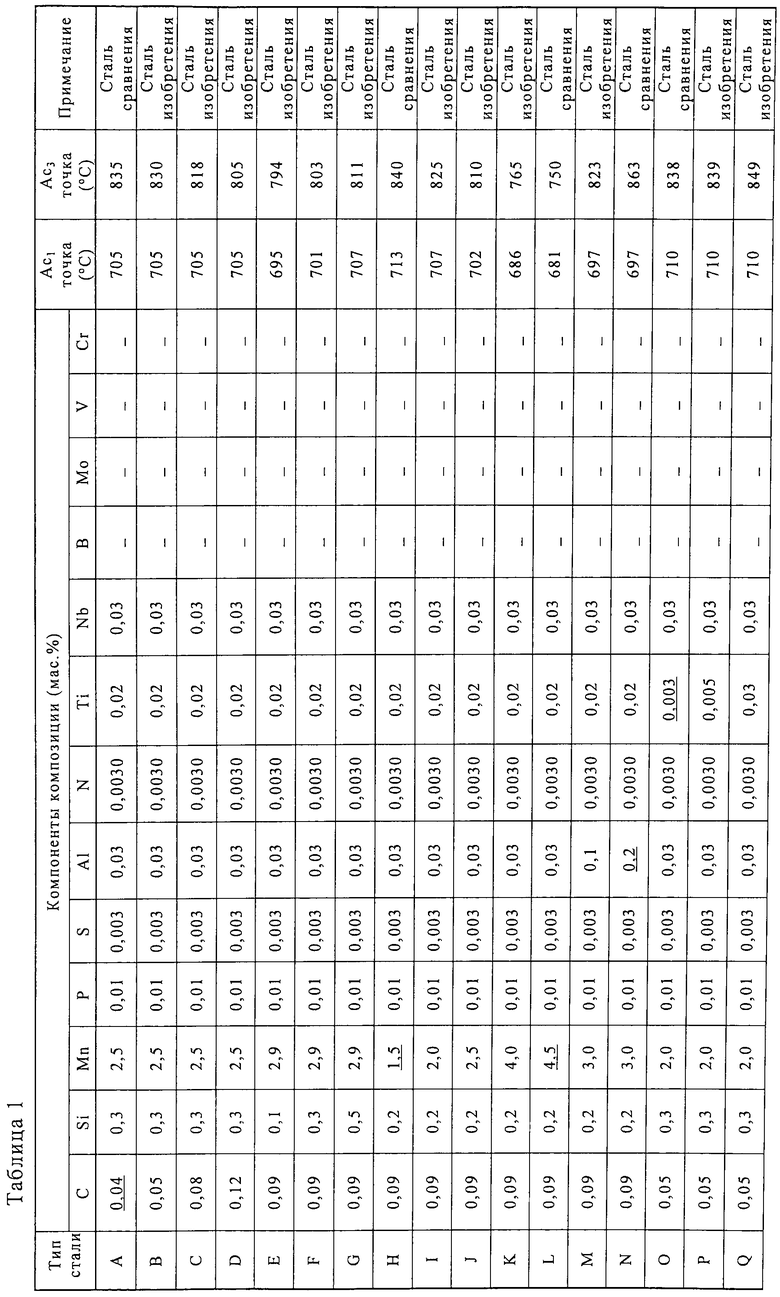

Образцы стали с композицией, представленной в таблице 1, разливают в слитки, каждый из которых нагревают до 1250°C и затем подвергают горячей прокатке для получения горячекатаного стального листа 3,5 мм толщиной. После этого проводят декапирование горячекатаного стального листа и последующую холодную прокатку для получения холоднокатаного стального листа 1,4 мм толщиной. Проводят непрерывный отжиг холоднокатаного стального листа, при котором лист нагревают и затем охлаждают до 250°C, выдерживают при 250°C в течение 240 секунд с последующим декапированием и дрессировкой, получая таким образом конечный лист. Условия непрерывного отжига представлены в таблицах 2-1 и 2-2. Ac1 точку и Ас3 точку в таблице 1 получают по следующим формулам, соответственно:

Ac1=723-10,7[%Mn]-16,9[%Ni]+29,1[%Si]+16,9[%Cr]

Ас3=910-203[%C]0.5+44,7[%Si]-30[%Mn]+700[%P]+400[%Al]+400[%Ti]+104[%V]+32,5[%Mo]

В этих формулах [%М] представляет содержание элемента “М” в стали (мас.%).

JIS No 5 образцы отбирают в направлении, перпендикулярном направлению прокатки, от каждого конечного листа, полученного таким образом, и оценивают механические свойства образцов. Результаты оценки представлены в таблицах 2-1 и 2-2.

Из таблиц 2-1 и 2-2 понятно, что каждый конечный стальной лист, полученный в соответствии с настоящим изобретением, имеет предел прочности, по меньшей мере, 780 МПа и отношение предела текучести к пределу прочности 0,60-0,90, и, кроме того, общее удлинение Е1, по меньшей мере, 22% TS для класса 780 МПа и, по меньшей мере, 15% для TS класса 980 МПа. Это доказывает, что высокая прочность, низкое отношение предела текучести к пределу прочности и высокое общее удлинение достигаются в конечных стальных листах. Кроме того, было подтверждено, что полученные конечные стальные листы имеют превосходную пригодность к химическому конверсионному покрытию и превосходную свариваемость.

Кроме того, в случае, когда каждая V0, V2 и V3 поддерживается в диапазоне вышеуказанной формулы (2) и в диапазоне вышеуказанной формулы (3) и 10-80°C/с, соответственно, может быть достигнуто общее удлинение, по меньшей мере, 24% для TS класса 780 МПа и общее удлинение, по меньшей мере, 17% для TS класса 980 МПа при одновременном снижении отношения предела текучести к пределу прочности до такого низкого значения, как 0,60-0,85.

С другой стороны, все сравнительные примеры не соответствуют требуемым свойствам в отношении, по меньшей мере, одного из предела прочности, отношения предела текучести к пределу прочности и общего удлинения.

Изобретение относится к прокатному производству. Высокопрочный холоднокатаный стальной лист с высокой обрабатываемостью изготовлен из стального сляба с композицией, включающей в мас.%: С 0,05-0,12, включая 0,05 и 0,12, Si 0,5 или менее, Mn 1,8-4,0, включая 1,8 и 4,0, Ti 0,005-0,06, включая 0,005 и 0,06, Nb 0,005-0,1, включая 0,005 и 0,1, Al 0,1 или менее, остальное Fe и неизбежные примеси. В производственном цикле непрерывный отжиг включает стадию нагрева, выполняемую со средней скоростью нагрева V1 0,3-8°C/с в диапазоне температур от 700°C до температуры стального листа T1 (°C), получаемой по формуле T1=0,98 TM, где TM представляет максимальную конечную температуру (°C) стального листа при непрерывном отжиге в диапазоне не ниже Ac1 точки до ниже Ас3 точки. Технический результат заключается в получении листа, способного сохранять форму, общее удлинение, пригодного к нанесению химического конверсионного покрытия и к свариваемости. 4 з.п. ф-лы, 3 табл., 3 ил.

1. Способ изготовления высокопрочного холоднокатаного стального листа с повышенной технологичностью, включающий получение стального сляба с компонентами композиции, включающей в мас.%: С 0,05-0,12, включая 0,05 и 0,12, Si 0,5 или менее, Mn 1,8-4,0, включая 1,8 и 4,0, Ti 0,005-0,06, включая 0,005 и 0,06, Nb 0,005-0,1, включая 0,005 и 0,1, Al 0,1 или менее и остальное Fe и неизбежные примеси, и горячую прокатку стального сляба и последующее декапирование, холодную прокатку, непрерывный отжиг и дрессировку в этом порядке, причем непрерывный отжиг включает стадию нагрева, выполняемую со средней скоростью нагрева V1 0,3-8°C/с в диапазоне температур от 700°C до температуры стального листа T1 (°C), которая получается из нижеприведенной формулы (1), и причем непрерывный отжиг проводят так, чтобы достичь максимальную конечную температуру TM в диапазоне не ниже точки Ac1 до ниже точки Ас3,

где TM представляет максимальную конечную температуру (°C) стального листа при непрерывном отжиге.

2. Способ по п.1, в котором стадию нагрева при непрерывном отжиге проводят со средней скоростью нагрева V0 в диапазоне, определяемом нижеприведенной формулой:

в диапазоне температур от 300°C до по меньшей мере 650°C.

3. Способ по п.1, в котором непрерывный отжиг включает стадию охлаждения, выполняемую со средней скоростью охлаждения V2, которая находится в диапазоне, определяемом нижеприведенной формулой (3):

в диапазоне температур от максимальной конечной температуры TM до температуры T1 стального листа и со средней скоростью охлаждения V3 от 10 до 80°C/с в диапазоне температур от 700°C до по меньшей мере 400°C.

4. Способ по п.2, в котором непрерывный отжиг включает стадию охлаждения, выполняемую со средней скоростью охлаждения V2, которая находится в диапазоне, определяемом нижеприведенной формулой (3):

в диапазоне температур от максимальной конечной температуры TM до температуры T1 стального листа и со средней скоростью охлаждения V3 от 10 до 80°C/с в диапазоне температур от 700°C до по меньшей мере 400°C.

5. Способ по любому из пп.1-4, в котором стальной сляб дополнительно содержит в мас.%: по меньшей мере один тип элемента, выбранного из группы, состоящей из: В 0,0005-0,0030, включая 0,0005 и 0,0030, Мо 0,05-2, включая 0,05 и 2, V от 0,05-0,5, включая 0,05 и 0,5, и Cr 0,01-1, включая 0,01 и 1.

| СПОСОБ ПРОИЗВОДСТВА ШТРИПСОВ ИЗ НИЗКОЛЕГИРОВАННОЙ НИОБИЙВАНАДИЕВОЙ СТАЛИ | 2000 |

|

RU2195504C2 |

| WO 2009056055 A1, 07.05.2009 | |||

| JP 4384523 B2, 16.12.2009 | |||

| JP 4189192 B2, 03.12.2008 | |||

Авторы

Даты

2014-09-20—Публикация

2013-03-25—Подача