Область техники, к которой относится изобретение

Изобретение относится к электрохимической промышленности, а точнее к производству электродных материалов для металл-ионных аккумуляторов. Изобретение раскрывает способ приготовления электрохимически активных веществ, которые используются в качестве положительных (катодных) материалов для натрий-ионных и калий-ионных аккумуляторов. Такие вещества относятся к классу химических веществ с общим названием «Берлинские лазури» (англ. «Prussian Blue»), имеют сложный состав АхM11-yM2y[M3(CN)6]z⋅nH2O, где в качестве А используется щелочной металл натрий Na и/или калий К, х равняется от нуля до двух, а M1, M2 и M3 это переходные металлы марганец Mn, железо Fe, кобальт Co, никель Ni и другие, или их комбинация, z меньше или равен единице, а содержание воды n - любое, и используются в аккумуляторной ячейке в качестве электроактивного компонента с положительной стороны (катодной) в паре с отрицательной стороной (анодной), иногда совместно с электродом сравнения, и разделенных сепаратором, который пропитан электролитом, образуя электрохимическую ячейку как вторичный источник тока. Изобретение может быть использовано для производства положительных (катодных) материалов для метал-ионных аккумуляторов и батарей на их основе.

Уровень техники

В настоящее время наблюдается огромный спрос на литий-ионные аккумуляторы, который обусловлен высокими темпами роста производства различных портативных электронных устройств. Из-за высокой стоимости компонентов литий-ионных аккумуляторов, постоянно идет научный поиск и конструкторские разработки в области металл-ионных аккумуляторов на основе других щелочных металлов (натрия и калия). Эти устройства показывают экономические преимущества при использовании в масштабных проектах для хранения большого количества энергии, например, в индустрии возобновляемой энергетики в качестве стационарных систем хранения и накопления энергии. Такие достоинства реализуются за счет низкой стоимости компонентов при высоких эксплуатационных характеристиках. Совокупность этих причин побуждает группы ученых и промышленные предприятия прилагать значительные усилия в поиске новых и совершенствованию существующих технологий производства электроактивных компонентов для металл-ионных аккумуляторов. Таким образом, основной целью таких разработок является поиск новых материалов и технологий их производства для последующей имплементации в металл-ионный аккумулятор.

Основными препятствиями для осуществления таких разработок является ряд факторов, имеющих критическое влияние на работу всей аккумуляторный ячейки: низкая электронная проводимость большинства сложных неорганических материалов, которые используются в качестве положительных электрохимически активных компонентов электродов, например, оксидов или смешанных оксидов, полианионных соединений, Берлинских лазурей, что приводит к низкой концентрации электроактивного компонента в электродном композите, так как требуется увеличить долю проводящей добавки в электродный композит; растрескивание поверхности электродов и последующая деградация ячейки, связанные с механическими напряжениями из-за плохого контакта между электрохимически активными частицами; а также высокая площадь поверхности, которая может стать причиной паразитных реакций электролита, окисления или восстановления, на их поверхности.

В настоящее время в мире ведутся работы по решению данных критических проблем. Например, для решения проблемы низкой электронной проводимости материала, используется метод формирования проводящего покрытия на частицах вещества.

Авторы патента CN 104157873 A предлагают использовать реакцию полимеризации смеси фенольных и альдегидных соединений в растворе с частицами фосфата железа-лития LiFePO4 со структурой оливина в литий-ионных аккумуляторах, добиваясь формирования проводящего покрытия на поверхности частиц и при температурах отжига 500 - 800°С. Данное изобретение демонстрирует значительное улучшение электрохимических свойств, увеличивая ёмкость материала при повышенных скоростях со 161 до 165 мАч⋅г-1 (при скорости 0.2С) и со 113 до 131 мАч⋅г-1 (при скорости 5С). Из близких по тематике патентов также можно отметить RU 2732368 C1 и RU 2723638 C1. В RU 2732368 C1 авторы продемонстрировали способ создания наноразмерного проводящего углеродного покрытия на поверхности частиц полианионных соединений, а именно фосфата железа-лития LiFePO4 со структурой оливина для литий-ионных аккумуляторов, на основе полиакрилонитрила (ПАН) методом термического разложения (пиролиза) данного вещества при температурах 400 - 900°С. В патенте RU 2723638 C1 было получено однородное покрытие на основе допамина на положительных (катодных) материалах для литий-содержащих материалов с формулой LiFePO4 со структурой оливина для литий-ионных аккумуляторов, и для натрий-содержащий веществ с формулой Na3V2O2x(PO4)2F3-2x, где 0≤x≤1, со структурой типа NASICON для натрий-ионных аккумуляторов при температурах отжига 500 - 800°С. Суть данных изобретений заключается в проведении дополнительной стадии синтеза, при которой частицы активного катодного материала выдерживаются в специальном растворе мономеров с целью получения частиц активного катодного материала, покрытых полимеризировавшимися мономерами, а затем частицы активного катодного материала, покрытых полимерами, отделяются от раствора и отжигаются в инертной атмосфере при повышенной температуре. Недостатками этих трех методов, описанных в CN 104157873 A, RU 2732368 C1 и RU 2723638 C1, является высокая температура отжига, достигающая 900°С, при которой отжигаются полимеры с выделением газообразных оксидов азота, углерода, необходимость обеспечивать инертную атмосферу и ток газа при отжиге, и невозможность качественно масштабировать этот метод, так как отсутствует механизм контроля равномерности нанесения проводящего слоя, полученного таким способом.

В работе [Yushan Ruan, Lineng Chen, Lianmeng Cui, Qinyou An, «PPy-Modified Prussian Blue Cathode Materials for Low-Cost and Cycling-Stable Aqueous Zinc-Based Hybrid Battery», Coatings, т. 12(6), № 779, стр. 1-12, 2023] предлагается создать покрытие на частицах Берлинской лазури состава NaхMnFe(CN)6 (где х варьируется от 0 до 2) с кубической структурой с использованием электрон-проводящего (поли)пиррола для использования в Na-Zn гибридной батареи. Показано, что полимеризация пиррола на поверхности частиц приводит к образованию однородного слоя полипиррола в присутствии катализатора FeCl3 в водном растворе при температурах 0-5°С. Использование этого метода позволило увеличить электрохимическую разрядную ёмкость с 30 до 60 мАч⋅г-1 (при плотности тока 200 мА⋅г-1). Недостатками этого метода является долгая стадия полимеризации, проведение полимеризации в растворе, которую невозможно осуществить при полу- и промышленном производстве, а также высокая стоимость прекурсора- пиррола для полимеризации.

В другой работе [S.A.F. Syed Mohd Fadzil, H.J. Woo, A.D. Azzahari, T. Winie, M.Z. Kufian, «Sodium-rich prussian blue analogue coated by poly(3,4-ethylenedioxythiophene) polystyrene sulfonate as superior cathode for sodium-ion batteries», Materials Today Chemistry, т. 30, № 101540, стр. 1-10, 2023] используется покрытие на основе электрон-проводящего полимера поли(3,4-этилендиокситиофен) полистиролсульфонат (в англ. литературе «PEDOT-PSS»). На примере Берлинской лазури для натрий-ионных аккумуляторов состава NaхFe[Fe(CN)6] (где х варьируется от 0 до 2) с кубической структурой авторы показали увеличение электронной проводимости с 9,58⋅10-6 по 4,38⋅10-5 См⋅см-1 при 30°С, и электрохимической ёмкости с 112 по 131 мАч⋅г-1 (при скорости С/10). Минусом этого метода является негомогенность покрытия, отмечается даже отсутствие покрытия на некоторых частицах, а также необходимость высокой концентрации (2,5% и выше) проводящего полимера с высокой стоимостью.

Решением сразу двух проблем, связанных с высокой площадью поверхности, а также возникающих механических напряжений в электродном композите при высокой загрузке, является формирование вторичных частиц, например, сфероподобных, с диаметром несколько микрометров. Так, в патенте CN 106229505 B рассмотрен способ формирования вторичных частиц литийсодержащих материалов с формулой LiFePO4 со структурой оливина для литий-ионных аккумуляторов методом распылительной сушки. В процессе распыления, авторы смешивали прекурсоры для синтеза, а именно источник лития - гидроксид лития, карбонат лития, а также ортофосфат железа, оксид марганца в соотношении Li:Fe:P:M = (1,0-1,1):1:(1-1,05):(0-0,02) и добавляли 1-3% глюкозы по массе, пре-отжигали при 350-550°С в токе инертного газа, распыляли водную суспензию с помощью распылительной сушилки при 200-350°С, а затем отжигали при 600-750°С в токе газа. Отжиг при высоких температурах инициировал химическую реакцию между прекурсорами, а также способствовал разложению полисахарида до проводящего углерода. Помимо этого, авторы отмечают плотное спекание частицы после отжига, что увеличивало плотность частицы. Используя этот метод, авторы получили сфероподобные частицы диаметром 4-10 мкм. Отмечается, что наилучшая разрядная емкость образцов составляла 168,7 мАч⋅г-1 при скорости разряда С/10, и 158,9 мАч⋅г-1 при скорости разряда С/2. Известен похожий способ в семействе патентов CN 102186768 B для получения литий-содержащих материалов с формулой LiFePO4 со структурой оливина для литий-ионных аккумуляторов, где смесь источника лития, а именно гидроксид, моноводный гидроксид, карбонат или нитрат лития, источника железа, а именно сульфат, оксалат или хлорид железа и их гидраты, и источника фосфора, а именно ортофосфорная кислота, дигидроортофосфат или гидроортофосфат аммония или пентаоксид фосфора смешиваются в водном растворе, помещаются в автоклав и выдерживаются несколько часов при 200-700°С. Затем первичные частицы смешиваются с сахарозой и распыляются в виде водной суспензии с помощью распылительной сушилки при 120-200°С. Вторичные частицы высушиваются и отжигаются, или кальцинируются, в токе азота при 600-1200°С. Данное изобретение, по словам авторов, решает сразу несколько проблем, а именно низкую электронную проводимость частиц и низкую плотность упаковки первичных частиц при формировании электродного композита, что является причиной низкой плотности энергии электродов и аккумуляторных батарей. Отмечается, что использование метода распылительной сушки приводит к высокой электропроводности, стабильной кристаллической структуре и высокой плотности загрузки вторичных частиц, то есть увеличивается массовое содержание активного электродного материала в электроде. При этом электрохимические свойства образцов, полученные данным методом, улучшились, в том числе при разных скоростях, однако конкретные значения не приводятся, и показаны только на графике с большой шкалой деления, что затрудняет количественное определение величины разрядной электрохимической емкости. Недостатком способов, предложенных в патенте CN 106229505 B и в семействе патентов CN 102186768 B является наличие сразу нескольких прекурсоров для получения вторичной частицы, что приводит к неоднофазности образцов, то есть наличию примесных фаз во вторичной частице.

Таким образом, в настоящее время существует необходимость в разработке способа получения частиц материалов, обладающих высокой механической стабильностью, подходящей площадью поверхности, однофазностью, высокой электропроводностью для использования как электроактивных электродных компонентов в металл-ионных аккумуляторах. Важным аспектом использования такого способа должна быть относительно невысокая температура процесса для получения материалов в диапазоне их термической стабильности. В частности, существует потребность в разработке масштабируемых и экономичных способов получения катодных материалов с высокой удельной энергоемкостью и эксплуатационными характеристиками для использования в высокомощных вторичных источниках тока с повышенной удельной энергией.

Раскрытие сущности изобретения

Задача настоящего изобретения заключается в реализации способа получения вторичных частиц активного катодного материала, имеющих определенную морфологию и обладающих улучшенными физико-химическими характеристиками, по сравнению с первичными частицами.

Описываемый способ получения вторичных частиц является масштабируемым, экономичным, технологически реализуемым, а получаемые активные катодные материалы имеют высокую удельную энергоемкость, стабильные характеристики при длительной эксплуатации, в достаточной степени сохраняют рабочие характеристики при использовании с высокой плотностью тока, и ориентированы на использование в высокомощных вторичных источниках тока с повышенной удельной энергией.

Ниже будут описаны варианты реализации настоящего изобретения с указанием достигаемых технических результатов.

В первом аспекте настоящее изобретение относится к способу получения частиц активного катодного материала, включающему следующие стадии:

a) получение первичных частиц;

b) смешение первичных частиц с проводящим и связующим компонентом, одним или несколькими, в суспензии различной вязкости;

c) распыление суспензии смеси первичных частиц и компонента(ов) при различной скорости распыления, от 1 до 100 мл/мин, температуре, от 200°С до 300°С, с помощью распылительной сушилки.

Предлагаемый способ обеспечивает возможность точного контроля формы частицы, содержания в ней проводящего и связующего компонента. В результате вторичная частица обладает улучшенными физико-химическими характеристиками.

Авторы настоящего изобретения полагают, что это связно с тем, что за счет наличия электрон-проводящего компонента, введенного на стадии b), не только снаружи, но и внутри частицы, увеличивается электронная проводимость вторичной частицы, что облегчает перенос электрона при окислительно-восстановительных процессах в активном катодном материале, и улучшает как емкостные и энергетические характеристики при различных скоростях заряда-разряда, так и эффективность всего процесса. Приведенный способ позволяет оптимизировать электрохимические характеристики получаемого активного катодного материала достаточно быстро, просто, и без использования дополнительных методов, и в промышленных масштабах может привести к значительной экономии как исходных материалов, так и оборудования для его производства.

Распылительная сушилка, используемая на стадии с), является известным устройством из уровня техники.

Кроме того, было обнаружено, что за счет особенностей морфологии вторичной частицы, при формировании электродного композита увеличивается плотность упаковки частиц активного катодного материала в матрице электродного композита, что увеличивает загрузку электрохимически активного компонента и впоследствии удельную энергоемкость ячейки.

Кроме того, было обнаружено, что благодаря наличию стадии формирования вторичных частиц с включенным в нее проводящим и связующим компонентом, вместо известных из уровня техники способов покрытия поверхности первичных частиц проводящим слоем, предлагаемый способ позволяет получить активный катодный материал с высокими электрохимическими характеристиками, в частности, высокую емкость при высоких плотностях тока. Электродный активный катодный материал, полученный способом согласно настоящему изобретению, является рентгенографически однофазным. Такие улучшенные характеристики в значительной степени определяются однородностью распределения проводящего и связующего компонента внутри вторичной частицы. Способ согласно настоящему изобретению является экономичным и легко масштабируемым, позволяющим получить вторичную частицу с заданными физико-химическими свойствами, такими как морфология, электронная проводимость частицы, при этом получаемый активный материал характеризуется высокой удельной энергоемкостью, стабильностью рабочих характеристик при длительной эксплуатации и может быть использован в высокомощных вторичных источниках тока благодаря сохранению высокой электрохимической емкости при различных плотностях тока.

Кроме того, было обнаружено, что вторичные агломераты состоят из первичных частиц, гомогенно распределенных в проводящем компоненте, предпочтительнее нанотрубках, что также выполняет роль связующей матрицы.

В частном варианте реализации изобретения на стадии b) добавляется различное количество проводящего и связующего компонента, от 0,01 % до 10 % от массы первичных частиц, предпочтительнее от 1% до 2%.

В другом частном варианте реализации изобретения на стадии b) добавляется различное количество жидкости-носителя суспензии. Масса первичных частиц составляет от 1% до 20% от общей массы суспензии, предпочтительнее от 10% до 15%.

В другом частном варианте реализации изобретения на стадии b) добавляется определенный тип жидкости-носителя суспензии, предпочтительнее растворы на основе дистиллированный воды.

В другом частном варианте реализации изобретения на стадии b) добавляется различный тип проводящего и связующего компонента, такой как сажа, графит, углеродные нанотрубки, фуллерены, иные углеродные проводящие модификации, такие как графен, а также проводящие полимерные материалы, такие как поли(3,4-этилендиокситиофен) полистиролсульфоната, полианилин, полиакрилонитрил, или их любую комбинацию или смесь, предпочтительнее углеродные нанотрубки или сажа.

В другом частном варианте реализации изобретения на стадии c) производится распыление суспензии смеси первичных частиц и компонента(ов) при различной скорости распыления от 1 до 100 мл/мин, предпочтительнее от 5 до 15 мл/мин.

В другом частном варианте реализации изобретения на стадии c) производится распыление суспензии смеси первичных частиц и компонента(ов) при различной температуре от 200°С до 300°С, предпочтительнее от 220°С до 260°С.

Во втором аспекте настоящее изобретение относится к применению активного электродного материала, содержащего частицы, полученные способом согласно настоящему изобретению, в качестве катода (положительного электрода) для металл-ионных аккумуляторов.

В третьем аспекте настоящее изобретение относится к материалу, содержащему частицы, полученные способом согласно настоящему изобретению.

В четвертом аспекте настоящее изобретение относится ко вторичным частицам из первичных частиц, полученным способом согласно настоящему изобретению.

В частном варианте реализации распределение проводящего и связующего компонента вторичных частиц равномерно внутри объема частицы с формой сфера.

В другом частном варианте реализации распределение проводящего и связующего компонента вторичных частиц равномерно внутри объема частицы с формой тор.

В другом частном варианте реализации распределение проводящего и связующего компонента вторичных частиц равномерно внутри объема частицы с формой антипризма.

В пятом аспекте проводящий и связующий компонент представляет собой сажу, графит, углеродные нанотрубки, фуллерены, иные углеродные проводящие модификации, такие как графен, а также проводящие полимерные материалы (на основе поли(3,4-этилендиокситиофен) полистиролсульфоната, полианилина, полиакрилонитрила) или их любую комбинацию или смесь.

В шестом аспекте настоящее изобретение относится к электродной композиции, содержащей частицы, полученные способом согласно настоящему изобретению и один или более вспомогательный компонент для использования во вторичных источниках тока.

В частном варианте реализации изобретения содержание вторичных частиц, полученных способом согласно настоящему изобретению, в электродной композиции может быть от 60 до 95% масс.

В другом частном варианте реализации изобретения вспомогательный компонент представляет собой электропроводящую добавку, связующий агент или их смесь.

В другом частном варианте реализации изобретения электропроводящая добавка представляет собой различные формы углерода, в т.ч. графит, сажа, углеродные нанотрубки и фуллерен, проводящие полимерные материалы (на основе полианилина, полипиролла, полиэтилендиокситиофена) или их любую комбинацию или смесь. Содержание электропроводящих добавок в электродной композиции по изобретению может варьироваться и находиться в диапазоне от 1 до 35% масс.

В другом частном варианте реализации изобретения связующий агент представляет собой поливинилиденфторид, растворенный в N-метилпирролидоне, или Na-карбоксиметилцеллюлоза или K-карбоксиметилцеллюлоза, растворенная в дистиллированной воде. Содержание связующего агента в электродной композиции по изобретению может варьироваться и находиться в диапазоне от 1 до 20% масс.

В шестом аспекте настоящее изобретение относится к электрохимической ячейке, которую можно описать как вторичный источник тока, в простейшем случае состоящей из электрохимически активного положительного электрода - катода, сепаратора, электролитной композиции и электрохимически активного отрицательного электрода - анода.

В частном варианте реализации изобретения электрохимически активным положительным электродом - катодом, - является электродная композиция, содержащая частицы, полученные способом согласно настоящему изобретению и один или более вспомогательный компонент для использования во вторичных источниках тока.

В другом частном варианте реализации изобретения сепаратор является разделяющим положительный и отрицательный электрод материалом с целью предотвращения короткого замыкания. Такой сепаратор химически не взаимодействует с компонентами, смачивается электролитным композитом, и может быть на основе борсиликатов, органических полимеров, целлюлозы, и иных веществ.

В другом частном варианте реализации изобретения электролитная композиция представляет собой раствор соли соответствующего щелочного металла, такой как тетрафтороборат натрия или калия, гексафторофосфат натрия или калия, перхлорат натрия или калия, бис(фторсульфонил)имид натрия или калия, бис(трифторметансульфонил)имид натрия или калия, и другие органические соли или их смесь, с концентрацией от 0,01 до 5 М в органическом апротонном растворителе, например, на основе этилен карбоната, диэтилен карбоната, пропилен карбоната, фторэтилен карбоната, винилен карбоната, винилэтилен карбоната, диметилен карбоната, и иных органических карбонатов, или диэтилен фосфата, триэтилен фосфата, тетраэтилен фосфата, и иных органических фосфатов, или эфиров, таких диметоксиэтан, бис(2-метоксиэтил) эфир, диметиловый эфир триэтиленгликоля, диметиловый эфир тетраэтиленгликоля, и иных органических эфиров, простых и сложных, или их смеси.

В другом частном варианте реализации изобретения электрохимически активный отрицательный электрод - анод представляет собой слой соответствующего щелочного металла толщиной от 10 до 1000 мкм, либо анодный материал на основе сплавов, например, олова или висмута, углерода и его модификаций, например, графита, неграфитизируемого «твердого» углерода («Hard» carbon), «мягкого» углерода («Soft» carbon), полианионных соединений на основе титанатов, и иных веществ, используемых в данной роли.

В седьмом аспекте настоящее изобретение относится к применению способа согласно настоящему изобретению для получения вторичных частиц активного катодного материала, имеющих определенную морфологию и обладающих улучшенными физико-химическими характеристиками, чем первичные частицы.

Краткое описание чертежей

Сущность изобретения поясняется чертежами и примерами осуществления изобретения.

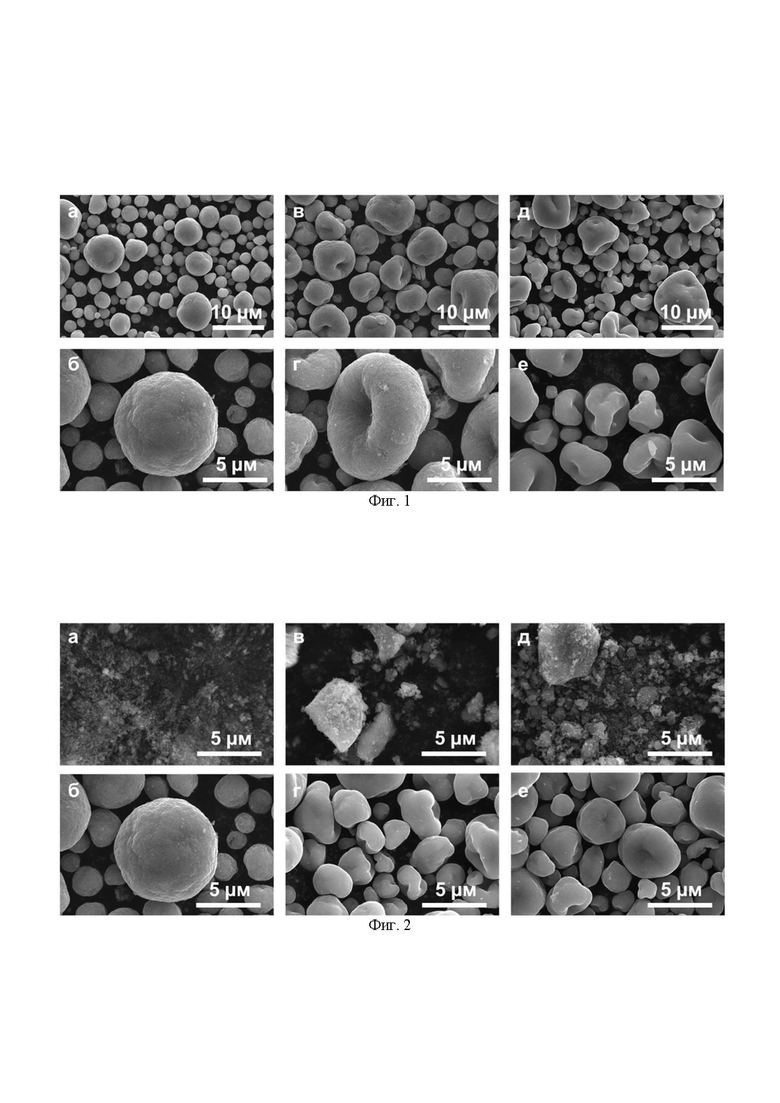

На Фиг. 1 приведены микрофотографии, полученные методом сканирующей электронной микроскопии, образцов, полученных по Примеру 1 (а, б), по Примеру 1а (в, г), и по Примеру 1б (д, е); размер частиц варьируется от 0,7 до 11 мкм.

На Фиг. 2 приведены микрофотографии, полученные методом сканирующей электронной микроскопии, образцов, полученных по Примеру 1 (а, б, где а - частицы до распыления, б - частицы после распыления), по Примеру 2 (в, г, где в - частицы до распыления, г - частицы после распыления), и по Примеру 3 (д, е, где д - частицы до распыления, е - частицы после распыления); размер вторичных частиц варьируется от 0,7 до 11 мкм.

На Фиг. 3 приведена микрофотография, полученная методом сканирующей электронной микроскопии, образцов, полученных по Примерам 1-5, и отмечены узлы проводящего и связующего компонента.

На Фиг.4 представлены дифрактограммы образцов, полученных по Примеру 1 (а, черный - до распыления, красный - после распыления), по Примеру 2 (б, черный - до распыления, красный - после распыления), и по Примеру 3 (в, черный - до распыления, красный - после распыления); дифрактограммы получены с использованием CоKα излучения (λ=1,789 Å). Вертикальными чертами показано положение теоретических рефлексов (Пр. гр. P21/n).

На Фиг. 5 приведены результаты гальваностатического циклирования образцов, полученных по Примеру 1 (а, б), по Примеру 1а (в, г), по Примеру 1б (д, е) в модельной калий-ионной полуячейке в интервале потенциалов 2,5÷4,5 В отн. K+/K при плотностях тока С/10, С/5, С/2, 1С при комнатной температуре в Электролите 1 и Электролите 2.

На Фиг. 6 приведены результаты гальваностатического циклирования образцов, полученных по Примеру 1б (а, б, где а - частицы до распыления, б - частицы после распыления), по Примеру 2 (в, г, где в - частицы до распыления, г - частицы после распыления), в модельной калий-ионной полуячейке в интервале потенциалов 2,5÷4,5 В отн. K+/K при плотностях тока С/10, С/5, С/2, 1С при комнатной температуре в Электролите 1, по Примеру 3 (д, е, где д - частицы до распыления, е - частицы после распыления) в модельной калий-ионной полуячейке в интервале потенциалов 2,0÷4,3 В отн. Na+/Na при плотностях тока С/10, С/5, С/2, 1С при комнатной температуре в Электролите 2.

На Фиг. 7 приведены результаты гальваностатического циклирования образцов, полученных по Примеру 1б (а), по Примеру 4 (б), по Примеру 4а (в) в модельной калий-ионной полуячейке в интервале потенциалов 2,5÷4,5 В отн. K+/K при плотностях тока С/10, С/5, С/2, 1С при комнатной температуре в Электролите 2.

На Фиг. 8 приведены графики зависимости разрядной электрохимической ёмкости материала от номера цикла, образцов, полученных без распыления (а, б), по Примеру 1б (в, г), по Примеру 5а (д, е), по Примеру 5 (ж, з) в модельной калий-ионной полуячейке в интервале потенциалов 2,5÷4,5 В отн. K+/K при плотностях тока С/10, С/5, С/2, 1С при комнатной температуре в Электролите 1 (а-г) и Электролите 2 (д-з).

На Фиг. 9 приведены результаты гальваностатического циклирования образцов, полученных без распыления (отмечены как «0 %»), по Примеру 1б (отмечены как «1 %»), по Примеру 5б (отмечены как «1,5 %»), по Примеру 5 (отмечены как «2 %») в модельной калий-ионной полуячейке в интервале потенциалов 2,5÷4,5 В отн. K+/K при плотностях тока С/10, С/5, С/2, 1С при комнатной температуре в Электролите 1 (а) и Электролите 2 (б).

Осуществление изобретения

В нижеследующем описании приведены средства и методы, с помощью которых может быть осуществлено настоящее изобретение, а также приведены примеры его реализации. Химические соединения для использования в настоящем изобретении являются коммерчески доступными или могут быть получены известными способами из доступных реактивов.

В одном из частных вариантов получения первичных частиц материала, соответствующее стадии a), может быть использован метод сольвотермального соосаждения частиц в растворах. При использовании этого метода, частицы активного катодного материала могут быть получены с использованием физико-химических процессов в закрытых системах, протекающих в водных или смешанных растворах при температурах свыше 0°С и давлениях порядка 1 атмосферы или выше. Средства и методы для осуществления сольвотермального синтезов известны из уровня техники. При этом важно отметить, что широко известен гидротермальный синтез, являющийся частным случаем сольвотермального синтеза, где растворителем выступает вода, и используются водные растворы.

Суть такого метода получения первичных частиц, объединенных общим названием «семейство Берлинских лазурей», и соответствующее стадии a), состоит из использования Вещества 1, а именно сложной соли гексацианометаллата, например, гексацианоферрата, гексацианоманганата, гексацианокобальтата, щелочного металла, например, натрия или калия, где общая формула таких солей AxM(CN)6, где А - щелочной металл Na или К, М - переходный металл, например, Fe, Mn, Co, Cr, x = 3-4, и Вещества 2, а именно соли или смеси солей переходных металлов, например, сульфата, хлорида, ацетата, ацетилацетоната, нитрата, и др. железа, марганца, кобальта, никеля, меди, и др. В процессе подготовки к процедуре синтеза производятся реакционные растворы Вещества 1 и Вещества 2, где слово «реакционные» стоит понимать как «реагирующие в процессе химической реакции», например, на основе дистиллированной воды, спиртов, таких как этиловый, метиловый, изопропиловый, этиленгликоль и др., кетонов, например, ацетона, и проч., и дополнительно туда вносятся фоновые вещества, которые могут нести восстановительный, комплексообразующий, поддерживающий постоянный pH, помогающий в формировании определенной формы первичных частиц, поддерживающий высокую концентрацию щелочного металла характер, например, цитрат натрия моно- и многоосновный, цитрат калия моно- и многоосновный, лимонная кислота, винная кислота, ацетилацетонат калия, ацетилацетонат натрия, ацетилацетон, этилендиаминтетраацетат натрия моно- и многоосновный, этилендиаминтетраацетат калия моно- и многоосновный, поливинилпирролидон с различной массой полимера, хлорид калия, сульфат калия, хлорид натрия, сульфат натрия, ацетатный буфер с различным pH, фосфатный буфер с различным pH, аммонийный буфер с различным pH, боратный буфер с различным pH, цитратный буфер с различным pH, и др. Растворы Вещества 1 и Вещества 2 соосаждаются, и образуются первичные частицы АхM11-yM2y[M3(CN)6]z⋅nH2O, где А - щелочной металл Na или К, Мi - переходный металл или их комбинация, например, Fe, Mn, Co, Ni, Cu, 0≤x≤2, 0≤y≤1, 0≤z≤1, n≥0, выпадая в осадок. Затем осадок может быть оставлен для старения с целью роста частиц, формирования морфологии, уменьшения количества дефектов и др., в течение какого-то времени, например, на 4 часа. После этого, частицы отделяются от маточного раствора, например, методами центрифугирования или фильтрования, последний может быть осуществлен с помощью воронки Бунзена и колбы Бюхнера, или стеклянного фильтра и колбы Бюхнера, или иных видов фильтровальных устройств с подходящим размером пор, затем осадок многократно промывается и высушивается при температуре от 60 до 110° С в сушильном шкафу с или без вакуумной станции.

В одном из частных вариантов синтеза, для приготовления растворов Вещества 1 и Вещества 2 и/или проведения процесса соосаждения может быть использована инертная атмосфера. В первом случае растворитель может быть подготовлен специальным образом, например, пропуская ток инертного газа, такого как азот, аргон, или других, через растворитель, при постоянной температуре или при нагреве с последующем охлаждением с целью удалить растворенный в растворителе кислород или иные газы. Второй случай реализуется при проведении процесса соосаждения в инертной атмосфере, когда ток инертного газа пропускается через реакционный раствор в замкнутой газовой системе. При этом, для выравнивания давления внутри закрытого реакционного сосуда и внешней среды, может быть использован гидрозатвор.

В одном из частных вариантов синтеза, стадию а) можно осуществить при различных концентрациях и соотношении исходных солей Вещества 1 и Вещества 2 в растворителях. Например, концентрация исходных солей Вещества 1 составляет 0,05 М, концентрация исходных солей Вещества 2 составляет 0,055 М. Возможны частные варианты от 0,001 М до 5 М, в соотношении 1,1 по молярной концентрации или иные вариации.

В одном из частных вариантов синтеза, стадию а) можно осуществить при различных объемах растворов, содержащих Вещество 1 и Вещество 2. Например, при смешивании 600 мл раствора Вещества 1, 600 мл раствора Вещества 2, и 100 мл реакционного раствора. Возможны частные варианты от 10 мл до 100 л, в соотношении 1:1 по объему или иные вариации.

В одном из частных вариантов синтеза, стадию а) можно осуществить при различных скоростях смешивания растворов, содержащих Вещество 1 и Вещество 2. Например, при скорости смешения 10 мл/мин. Возможны частные варианты от 1 мл/мин до 1000 мл/мин.

В одном из частных вариантов синтеза, стадию а) можно осуществить при различном времени старения, или иначе выдерживания, первичных частиц в маточном растворе после полного смешения растворов, содержащих Вещество 1 и Вещество 2. Например, в течение 4 часов. Возможны частные варианты от 0,1 до 100 часов.

В одном из частных вариантов синтеза, стадию а) можно осуществить при перемешивании реакционного раствора или без перемешивания. При этом выбор может быть продиктован как концентрационным, так и диффузионным влиянием маточного раствора на формирование первичных частиц, и определяется в частном порядке.

В одном из частных вариантов синтеза, стадию а) можно осуществить из 600 мл 0,05 M раствора Вещества 1 K4Fe(CN)6⋅3H2O, 600 мл смеси цитратного буфера с pH=6 и 0,05 M раствора Вещества 2 MnSO4⋅H2O, получив первичные частицы вещества калия марганец гексацианоферрата K2Mn[Fe(CN)6]⋅nH2O (KMF, n≥0).

В одном из частных вариантов синтеза, стадию а) можно осуществить из 600 мл 0,05 M раствора Вещества 1 K4Fe(CN)6⋅3H2O, 600 мл смеси цитратного буфера с pH=6 и 0,05 M раствора Вещества 2 FeSO4⋅7H2O, получив первичные частицы вещества калия железо гексацианоферрата K2Fe[Fe(CN)6]⋅nH2O (KFF, n≥0).

В одном из частных вариантов синтеза, стадию а) можно осуществить из 300 мл 0,05 M раствора Вещества 1 Na4Fe(CN)6⋅10H2O, 300 мл смеси цитратного буфера с pH=6 и 0,05 M раствора Вещества 2 FeSO4⋅7H2O, получив первичные частицы вещества натрия железо гексацианоферрата Na2Fe[Fe(CN)6]⋅nH2O (NaFF, n≥0).

В одном из частных вариантов смешивания первичных частиц активного катодного материала с проводящим и связующим компонентом из стадии b), возможно использовать шаровую или планетарную мельницу либо устройство, которое может быть охарактеризовано как промышленный миксер. При этом время и интенсивность смешивания могут быть подобраны с учетом объемов компонентов, вязкости суспензии, размера первичных частиц, типа компонента или иных особенностей, но не менее 5 минут.

В одном из частных вариантов смешивания первичных частиц активного катодного материала с проводящим и связующим компонентом из стадии b), таким компонентом может быть один или несколько электрон проводящих веществ, в частности, углеродные нанотрубки, так как они имеют высокую протяженность, электронную проводимость, и могут формировать матрицы-клубки для поддержания формы вторичной частицы.

В одном из частных вариантов смешивания первичных частиц активного катодного материала с проводящим и связующим компонентом из стадии b), может быть использовано различное соотношение «масса активного материала» : « масса проводящего компонент(ов)» : «масса жидкости-носителя суспензии». Например, возможно использовать массовые соотношения 1:[0,01-0,02]:[7-10], соответственно, для получения суспензии оптимальной вязкости, чтобы плотность вторичных частиц не была низкой и имела единообразную морфологию.

В одном из частных вариантов смешивания первичных частиц активного катодного материала с проводящим и связующим компонентом из стадии b) может быть осуществлено при комнатной температуре, либо при иных температурах, принимая во внимание, что концентрация суспензии не должна изменяться со временем.

В одном из частных вариантов распыление суспензии смеси первичных частиц и компонента(ов) стадии c) производится при различной скорости распыления, от 1 до 50 мл/мин. При этом выбор оптимальной скорости зависит от геометрии распылительной сушилки, вязкости суспензии, типа жидкости-носителя, и температуры распыления.

В одном из частных вариантов распыление суспензии смеси первичных частиц и компонента(ов) стадии c) производится при различной температуре, от 200°С до 300°С. Предпочтительнее выбирать температуру, при которой материал остается термически стабильным, а жидкость-носитель в суспензии испаряется в процессе. В частности, диапазон 220°С-260°С является подходящим для водных суспензий Берлинских лазурей.

Пример 1.

15 г первичных частиц электродного материала K2Mn[Fe(CN)6]⋅nH2O (KMF, n≥0), полученного одним из частных вариантов, смешивают со 150 мл дистиллированный воды, 0,15 г углеродных нанотрубок, помещают в стальной барабан со стальными шарами с крышкой, и гомогенизируют в планетарной мельнице со скоростью 300 об/мин в течение 30 минут. Затем суспензию отделяют от стальных шаров с помощью сита в стеклянный стакан, который помещают на магнитную мешалку для предотвращения расслаивания суспензии. С помощью перистальтического насоса суспензия распыляется атомайзером в камеру распылительной сушилки, предварительно нагретой до 220°С, со скоростью 5 мл/мин. Капли суспензии, попадая в камеру распыления, мгновенно высыхают, образуя агломераты различного размера, которые уносятся потоком воздуха через циклон в приёмник продукта. После завершения процесса распыления, вторичные частицы в виде порошкового материала достают из приёмника. Электрохимическая разрядная емкость такого материала при плотности тока С/10 составила 110, 118 мАч⋅г-1, при плотности тока 1С 75, 91 мАч⋅г-1 в Электролитах 1 и 2, соответственно.

Пример 1а.

Аналогичен примеру 1, отличие заключается в том, что на стадии приготовления суспензии добавляют не 150 мл дистиллированной воды, а 125 мл. Электрохимическая разрядная емкость такого материала при плотности тока С/10 составила 118, 121 мАч⋅г-1, при плотности тока 1С 76, 107 мАч⋅г-1 в Электролитах 1 и 2, соответственно.

Пример 1б.

Аналогичен примеру 1, отличие заключается в том, что на стадии приготовления суспензии добавляют не 150 мл дистиллированной воды, а 100 мл. Электрохимическая разрядная емкость такого материала при плотности тока С/10 составила 112, 123 мАч⋅г-1, при плотности тока 1С 89, 71 мАч⋅г-1 в Электролитах 1 и 2, соответственно.

Пример 2

15 г первичных частиц электродного материала K2Fe[Fe(CN)6]⋅nH2O (KFF, n≥0), полученного одним из частных вариантов, смешивают со 125 мл дистиллированный воды, 0,15 г углеродных нанотрубок, помещают в стальной барабан со стальными шарами с крышкой, и гомогенизируют в планетарной мельнице со скоростью 300 об/мин в течение 30 минут. Затем суспензию отделяют от стальных шаров с помощью сита в стеклянный стакан, который помещают на магнитную мешалку для предотвращения расслаивания суспензии. С помощью перистальтического насоса суспензия распыляется атомайзером в камеру распылительной сушилки, предварительно нагретой до 220°С, со скоростью 15 мл/мин. Капли суспензии, попадая в камеру распыления, мгновенно высыхают, образуя вторичные частицы, которые уносятся потоком воздуха через циклон в приёмник продукта. После завершения процесса распыления, вторичные частицы в виде порошкового материала достают из приёмника. Электрохимическая разрядная емкость материала до и после применения настоящего изобретения для получения вторичных частиц активного катодного материала при плотности тока С/10 составила 106, 106 мАч⋅г-1, при плотности тока 1С 77, 82 мАч⋅г-1 в Электролите 1.

Пример 3

15 г первичных частиц электродного материала Na2Fe[Fe(CN)6]⋅nH2O (NaFF, n≥0), полученного одним из частных вариантов, смешивают со 125 мл дистиллированный воды, 0,15 г углеродных нанотрубок, помещают в стальной барабан со стальными шарами с крышкой, и гомогенизируют в планетарной мельнице со скоростью 300 об/мин в течение 30 минут. Затем суспензию отделяют от стальных шаров с помощью сита в стеклянный стакан, который помещают на магнитную мешалку для предотвращения расслаивания суспензии. С помощью перистальтического насоса суспензия распыляется атомайзером в камеру распылительной сушилки, предварительно нагретой до 220°С, со скоростью 15 мл/мин. Капли суспензии, попадая в камеру распыления, мгновенно высыхают, образуя вторичные частицы, которые уносятся потоком воздуха через циклон в приёмник продукта. После завершения процесса распыления, вторичные частицы в виде порошкового материала достают из приёмника. Электрохимическая разрядная емкость материала до и после применения настоящего изобретения для получения вторичных частиц активного катодного материала при плотности тока С/10 составила 117, 121 мАч⋅г-1, при плотности тока 1С 73, 65 мАч⋅г-1 в Электролите 3.

Пример 4

15 г первичных частиц электродного материала K2Mn[Fe(CN)6]⋅nH2O (KMF, n≥0), полученного одним из частных вариантов, смешивают со 100 мл дистиллированный воды, 0,15 г углеродных нанотрубок, помещают в стальной барабан со стальными шарами с крышкой, и гомогенизируют в планетарной мельнице со скоростью 300 об/мин в течение 30 минут. Затем суспензию отделяют от стальных шаров с помощью сита в стеклянный стакан, который помещают на магнитную мешалку для предотвращения расслаивания суспензии. С помощью перистальтического насоса суспензия распыляется атомайзером в камеру распылительной сушилки, предварительно нагретой до 240°С, со скоростью 15 мл/мин. Капли суспензии, попадая в камеру распыления, мгновенно высыхают, образуя вторичные частицы, которые уносятся потоком воздуха через циклон в приёмник продукта. После завершения процесса распыления, вторичные частицы в виде порошкового материала достают из приёмника. Электрохимическая разрядная емкость материала до и после применения настоящего изобретения для получения вторичных частиц активного катодного материала при плотности тока С/10 составила 123 мАч⋅г-1, при плотности тока 1С 112 мАч⋅г-1 в Электролите 2.

Пример 4а

Аналогичен примеру 4, отличие заключается в том, что суспензия распыляется атомайзером в камеру распылительной сушилки, предварительно нагретой не до 240°С, а до 260°С. Электрохимическая разрядная емкость материала до и после применения настоящего изобретения для получения вторичных частиц активного катодного материала при плотности тока С/10 составила 117 мАч⋅г-1, при плотности тока 1С 96 мАч⋅г-1 в Электролите 2.

Пример 4б

Аналогичен примеру 4, отличие заключается в том, что суспензия распыляется атомайзером в камеру распылительной сушилки, предварительно нагретой не до 240°С, а до 220°С. Электрохимическая разрядная емкость такого материала при плотности тока С/10 составила 107, 120 мАч⋅г-1, при плотности тока 1С 76, 97 мАч⋅г-1 в Электролитах 1 и 2, соответственно.

Пример 5

15 г первичных частиц электродного материала K2Mn[Fe(CN)6]⋅nH2O (KMF, n≥0), полученного одним из частных вариантов, смешивают со 100 мл дистиллированный воды, 0,3 г углеродных нанотрубок, помещают в стальной барабан со стальными шарами с крышкой, и гомогенизируют в планетарной мельнице со скоростью 300 об/мин в течение 30 минут. Затем суспензию отделяют от стальных шаров с помощью сита в стакан, помещают на магнитную мешалку для предотвращения расслаивания суспензии, и с помощью перистальтического насоса подают в камеру предварительно нагретой до 220°С распылительной сушилки со скоростью 15 мл/мин. Капли суспензии, попадая в камеру распыления, мгновенно высыхают, образуя вторичные частицы, которые уносятся потоком воздуха через циклон в приемник продукта. После завершения процесса распыления, вторичные частицы в виде порошкового материала достают из приёмника. Электрохимическая разрядная емкость такого материала при плотности тока С/10 составила 114, 115 мАч⋅г-1, при плотности тока 1С 70, 103 мАч⋅г-1 в Электролитах 1 и 2, соответственно.

Пример 5а

Аналогичен примеру 5, отличие заключается в том, что 15 г первичных частиц электродного материала K2Mn[Fe(CN)6]⋅nH2O (KMF, n≥0), полученного одним из частных вариантов, смешивают с 0,225 г углеродных нанотрубок. Электрохимическая разрядная емкость такого материала при плотности тока С/10 составила 112, 113 мАч⋅г-1, при плотности тока 1С 75, 98 мАч⋅г-1 в Электролитах 1 и 2, соответственно.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения активного катодного композитного агломерированного материала с равномерным углеродным покрытием для литий-ионных аккумуляторов | 2024 |

|

RU2833875C1 |

| Электродный материал для натрий-ионных аккумуляторов, способ его получения, электрод и аккумулятор на основе электродного материала | 2020 |

|

RU2748159C1 |

| Катодный материал с высокой объемной плотностью энергии для литий-ионных аккумуляторов | 2021 |

|

RU2776156C1 |

| Способ создания однородного углеродного покрытия с контролируемой толщиной на поверхности катодного материала для металл-ионных аккумуляторов и катодный материал, полученный указанным способом | 2019 |

|

RU2723638C1 |

| Способ получения высокомощного катодного материала на основе твердого раствора LiFe1-x-yMnxCoyPO4 со структурой оливина для литий-ионных аккумуляторов | 2018 |

|

RU2684895C1 |

| Добавка к активному катодному материалу для литий-ионных аккумуляторов, способ ее получения и активный катодный композитный материал, содержащий добавку | 2022 |

|

RU2791251C1 |

| КОМПОЗИТНЫЙ КАТОДНЫЙ МАТЕРИАЛ ДЛЯ ЛИТИЙ-ИОННЫХ БАТАРЕЙ | 2014 |

|

RU2584678C1 |

| СОЕДИНЕНИЕ ДЛЯ ЭЛЕКТРОДНОГО МАТЕРИАЛА МЕТАЛЛ-ИОННЫХ АККУМУЛЯТОРОВ, ЭЛЕКТРОДНЫЙ МАТЕРИАЛ НА ЕГО ОСНОВЕ, ЭЛЕКТРОД И АККУМУЛЯТОР НА ОСНОВЕ ЭЛЕКТРОДНОГО МАТЕРИАЛА | 2019 |

|

RU2718878C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО МАТЕРИАЛА СОСТАВА NaVO(PO)F (где 0<x≤1) ДЛЯ Na-ИОННЫХ АККУМУЛЯТОРОВ | 2018 |

|

RU2704186C1 |

| Способ получения активного материала катода на основе литий-обогащенного фосфата LiFePOсо структурой оливина, электродная масса и катод литий-ионного аккумулятора | 2019 |

|

RU2727620C1 |

Изобретение относится к области электротехники, а именно к способу изготовления электрохимических активных веществ, которые используются в качестве (катодных) материалов, и может быть использовано для производства улучшенного катодного активного материала для металл-ионных аккумуляторов и батарей на их основе. Улучшение физико-химических характеристик, повышение удельной энергоемкости и стабильности рабочих характеристик при длительной эксплуатации на разных плотностях тока является техническим результатом, который достигается способом изготовления катодного материала, который включает стадию получения первичных частиц активного материала гидротермальным способом, смешение первичных частиц с проводящим и связующим компонентом, одним или несколькими, в суспензии и распыление суспензии, содержащей смесь первичных частиц и компонента(ов) с помощью распылительной сушилки при температуре от 120 до 300°С. Предлагаемый способ приготовления обеспечивает возможность точного контроля формы вторичной частицы, содержания в ней проводящего и связующего компонента. Кроме того, способ получения катодного материала является масштабируемым, экономичным и технологически реализуемым. 2 н. и 21 з.п. ф-лы, 9 ил., 10 пр.

1. Способ получения катодного материала, выполненного из частиц активного положительного материала, включающий следующие стадии:

a) получение первичных частиц активного положительного (катодного) материала, объединенных общим названием «аналоги берлинских лазурей», состава АхM11-yM2y[M3(CN)6]z⋅nH2O, где А – щелочной металл, М1,2,3 – переходный металл или их комбинация, например Fe, Mn, Co, Ni, Cu, 0≤x≤2, 0≤y≤1, 0≤z≤1, n≥0;

b) смешение первичных частиц с проводящим и связующим компонентом, одним или несколькими, в суспензии различной вязкости;

c) распыление суспензии смеси первичных частиц и компонента(ов) при различной скорости распыления, от 1 до 100 мл/мин, предпочтительно 5 мл/мин, температуре от 120 до 300°С, предпочтительно 220-260°С, с помощью распылительной сушилки.

2. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) частицы активного катодного материала могут быть получены гидротермальным способом.

3. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) для приготовления реакционных растворов проведения процесса соосаждения может быть использована инертная атмосфера, предпочтительнее азот.

4. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) можно осуществить при различных концентрациях реакционных растворов, от 0,01 до 1 М реагирующих веществ, предпочтительнее 0,05 М.

5. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) можно осуществить при различных составах фоновых веществ в реакционных растворах, предпочтительнее цитратные буферные растворы.

6. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) можно осуществить при различных концентрациях фоновых веществ в реакционных растворах, от 0,01 до 5 М фоновых веществ, предпочтительнее 0,1 М.

7. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) можно осуществить при различном соотношении исходных солей в реакционных растворах, предпочтительнее молярное соотношение 1:1.

8. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) можно осуществить при различных объемах реакционных растворов, предпочтительнее соотношение объема 1:1.

9. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) можно осуществить при различных скоростях смешивания реакционных растворов от 1 до 1000 мл/мин, предпочтительнее 10 мл/мин.

10. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) можно осуществить при различном времени старения, или иначе выдерживания, первичных частиц в маточном растворе после полного смешения реакционных растворов, от 0,1 до 100 ч, предпочтительнее 4 ч.

11. Способ по п. 1, согласно которому во время синтеза первичных частиц активного катодного материала на стадии a) можно осуществить при перемешивании реакционного раствора или без перемешивания.

12. Способ по п. 1, в котором частицы активного катодного материала, полученные на стадии a), имеют размер от 10 до 300 нм, более предпочтительно от 10 до 50 нм.

13. Способ по п. 1, согласно которому во время смешения первичных частиц с проводящим и связующим компонентом на стадии b) возможно использовать шаровую, планетарную мельницу либо любое перемешивающее устройство, в т.ч. магнитную мешалку, которое может быть охарактеризовано как миксер.

14. Способ по п. 1, согласно которому в смеси первичных частиц с проводящим и связующим компонентом на стадии b) компонентом может быть одно или несколько электрон-проводящих веществ, таких как сажа, графит, углеродные нанотрубки, фуллерены, иные углеродные проводящие модификации, такие как графен, а также проводящие полимерные материалы, такие как поли(3,4-этилендиокситиофен) полистиролсульфоната, полианилин, полиакрилонитрил, или их любая комбинация или смесь, наиболее предпочтительно сажа или нанотрубки.

15. Способ по п. 1, согласно которому смешение первичных частиц с проводящим и связующим компонентом на стадии b) может быть использовано при различном соотношении «масса активного материала» : «масса проводящего материала, предпочтительнее нанотрубки» : «масса жидкости-носителя суспензии, предпочтительнее дистиллированная вода», более предпочтительно 50:1:415.

16. Способ по любому из предшествующих пунктов, согласно которому пп. 1-15 могут быть осуществлены при различных температурах.

17. Способ по п. 1, согласно которому распыление суспензии смеси первичных частиц и компонента(ов) стадии c) производится при различной скорости распыления от 1 до 100 мл/мин, более предпочтительно 5 мл/мин.

18. Способ по п. 1, согласно которому распыление суспензии смеси первичных частиц и компонента(ов) стадии c) производится при различной температуре, предпочтительно от 120 до 300°С, более предпочтительно при 220-260°С.

19. Способ по любому из предшествующих пп. 13-18, согласно которому массовое отношение первичных частиц активного катодного материала к проводящему компоненту(ам) составляет 1:0,001-1:0,1, наиболее предпочтительно 1:0,02.

20. Катодный материал, выполненный и распыленный из первичных частиц активного материала в форме сферы, тора, антипризмы, полученный по любому из предшествующих пунктов.

21. Способ по любому из предшествующих пунктов, согласно которому активный катодный материал представляет собой материал на основе щелочных металлов и циановых комплексов переходных металлов.

22. Способ по любому из предшествующих пунктов, согласно которому натрий-содержащий катодный материал имеет формулу NaхM11-yM2y[Fe(CN)6]z⋅nH2O, где 0≤x≤2, 0≤y≤1, 0≤z≤1, n≥0, M1 и M2 – переходные металлы, например Fe, Mn, Co, Ni, Cu, и согласно которому калий-содержащий катодный материал имеет формулу КхM11-yM2y[Fe(CN)6]z⋅nH2O, где 0≤x≤2, 0≤y≤1, 0≤z≤1, n≥0, M1 и M2 – переходные металлы, например Fe, Mn, Co, Ni, Cu.

23. Способ по любому из предшествующих пунктов, согласно которому активный катодный материал представляет собой натрий-содержащий катодный материал для применения в натрий-ионных аккумуляторах или калий-содержащий катодный материал для применения в калий-ионных аккумуляторах.

| Электродный материал для натрий-ионных аккумуляторов, способ его получения, электрод и аккумулятор на основе электродного материала | 2020 |

|

RU2748159C1 |

| СПОСОБ ХИМИЧЕСКОЙ ОБРАБОТКИ АНОДОВ НА ОСНОВЕ НЕГРАФИТИЗИРУЕМОГО УГЛЕРОДА И ХИМИЧЕСКИ ОБРАБОТАННЫЕ ТАКИМ СПОСОБОМ АНОДЫ НА ОСНОВЕ НЕГРАФИТИЗИРУЕМОГО УГЛЕРОДА ДЛЯ КАЛИЙ-ИОННЫХ АККУМУЛЯТОРОВ | 2021 |

|

RU2762737C1 |

| CN 113860330 A, 31.12.2021 | |||

| CN 110224130 A, 10.09.2019 | |||

| CN 110112473 A, 09.08.2019 | |||

| C N 109698345 A, 30.04.2019 | |||

| Катодный материал с высокой объемной плотностью энергии для литий-ионных аккумуляторов | 2021 |

|

RU2776156C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИТЕВИДНЫХ КРИСТАЛЛОВ АКТИВНОГО МАТЕРИАЛА ПОЛОЖИТЕЛЬНОГО ЭЛЕКТРОДА ЛИТИЙ-ВОЗДУШНОГО АККУМУЛЯТОРА | 2011 |

|

RU2538605C2 |

Авторы

Даты

2024-09-18—Публикация

2023-11-02—Подача