ОБЛАСТЬ ТЕХНИКИ

Заявляемое техническое решение относится к области техники неразрушающего контроля состояния трубопроводов, в частности бесконтактным магнитным методам внутритрубной диагностики, и может использоваться для выявления дефектов трубопроводов сложной формы и малого диаметра.

УРОВЕНЬ ТЕХНИКИ

Из уровня техники известно, что при использовании различного диагностического оборудования, такого как сканеры или внутритрубные снаряды во время внутритрубной диагностики выявляются дефекты, как сквозные, образующие сквозное отверстие в стенке трубы, так и поверхностные дефекты небольшой глубины (обычно менее 1/3Т, где Т - толщина стенки трубы) и т.д. Кроме этих видов дефектов, на трубах присутствуют различные конструктивные элементы, такие как сварной шов, наплавка, заплатка и т.д. В некоторых случаях, при проведении внутритрубной диагностики конструктивные элементы могут давать сигналы схожие с сигналами от дефектов.

Известно устройство определения дефектов трубопровода (RU 156827). Устройство содержит создающий магнитное поле узел, преобразователь изменения магнитного поля в электрическое напряжение, приводной механизм, а также блоки управления и обработки. При этом создающий магнитное поле узел выполнен в виде источника переменного тока, выходы которого подключены к концам проверяемого участка трубы, преобразователь изменения магнитного поля в электрическое напряжение включает в себя катушки индуктивности, соединенные с блоком обработки, и снабжен соединенными с блоками обработки и управления узлами вращения катушек вокруг оси трубы и поддержания постоянного зазора между ними и внутренней поверхностью трубы, а также связанной с монитором отображения контролируемой зоны трубы обзорной видеокамерой, при этом приводной механизм оборудован соединенной с блоком управления системой аварийного извлечения из трубопровода помещенной в него части устройства и связан с преобразователем изменения магнитного поля в электрическое напряжение шарнирно-карданным соединением.

Известно так же транспортное средство для перемещения робота в трубопроводе сложной конфигурации (RU 170056), содержащее основание с установленными на нем электродвигателем, тремя расположенными относительно друг друга под углом 120° одинаковыми колесными парами, механизмом передачи движения от электродвигателя на движитель с протектором и механизмом адаптации поджатая колес к поверхности трубопровода, отличается тем, что движитель выполнен в виде ремня, изготовленного с протектором на внешней, касающейся при работе устройства поверхности трубопровода, стороне и зубчатым профилем, соответствующим профилю зубчатого венца ведущего колеса, на внутренней стороне, которое совместно с редуктором представляет собой механизм передачи движения от электродвигателя на движитель. Этот механизм и электродвигатель расположены в передней, по ходу движения транспортного средства, его части, выполненной с возможностью качания на оси вращения ролика, обрамляемого ремнем вместе с ведущим колесом и расположенным в задней части натяжным роликом. В механизм адаптации поджатая колес к поверхности трубопровода включен датчик прижима, выход которого соединен с блоком управления роботом.

По своим техническим характеристикам, близким к заявляемому, за прототип выбран способ и устройство контроля неравномерности толщины стенок недоступных трубопроводов (RU 2596862) относится к области контроля состояния стенок трубопроводов без их вскрытия. Сущность: через трубопровод пропускают в продольном направлении переменный электрический ток. Измеряют создаваемое переменным током магнитное поле на неизменном расстоянии от внутренней стенки трубы во внутренней ее полости, продвигаясь вдоль нее с остановками на время полного оборота вокруг оси трубы одновременно в нескольких точках, расположенных на продольных трубе отрезках при повороте вокруг ее оси. По данным измерения вычисляют среднее арифметическое значение индукции магнитного поля в каждом месте прерывания продольного движения. Изменение толщины стенки в точках цилиндрической поверхности трубы устанавливают как функцию прямой пропорциональности от отношения среднего значения индукции магнитного поля внутри трубопровода каждого места прерывания продольного движения к ее значению в точках измерения с коэффициентом пропорциональности, равным заранее определенной величине толщины бездефектного участка трубы. Технический результат: повышение точности, возможность контроля изнутри трубы без внесения возмущений в процесс измерения коррозионных и шламовых отложений и других дефектов.

Недостатками вышеперечисленных технических решений является:

- алгоритм измерения, который приводит к тому что, при наличии на трубе больших площадных дефектов, с протяженностью превышающей интервал усреднения, они могут быть не распознаны данным алгоритмом, что влияет на выявление дефектов и как следствие уменьшение достоверности информации.

- при наличие конструктивных элементов, типа сварной шов, наплавка, заплатка, происходит "ложное срабатывание" системы, что влечет за собой недостоверность полученных результатов.

Задачей заявляемого технического решения является создание способа и устройства для реализации метода магнитного контроля которые обеспечивают алгоритм обработки данных, исключающий "ложные срабатывания" системы на конструктивных элементах, типа сварной шов, наплавка, заплатка.

РАСКРЫТИЕ СУЩНОСТИ ТЕХНИЧЕСКОГО РЕШЕНИЯ

Технический результат заявляемого технического решения достигается за счет создания: способа, осуществляющего метод магнитного контроля, включающий в себя процесс сканирования диагностическим роботом, который передвигается внутри трубопровода по контролируемому участку с возможностью осуществления полного оборота с помощью узла ротации и отличающийся тем, что передвижение диагностического робота осуществляется шагами, где длина каждого шага равна ширине захвата датчика переменного магнитного поля, при этом во время вращения узла ротации происходит фиксация амплитуды переменного магнитного поля, по меньшей мере, для двух различных частот в каждой точке контролируемой поверхности, с обеспечением возможности оценки глубины дефекта и определить его положения за счет привязывания амплитудах сигналов к продольной и угловой координатам. Указанное техническое решение обеспечивает алгоритм обработки данных, исключающий "ложное срабатывание" системы на конструктивных элементах, типа сварной шов, наплавка, заплатка.

Устройство для метода магнитного контроля по п. 1, в состав которого входит модуль магнитного контроля, размещенный на узле ротации диагностического робота и отличающийся тем, что модуль оснащен по меньше мере одним выдвижным манипулятором, с размещенным на нем датчикам переменного магнитного поля состоящего по меньше мере из одной катушки индуктивности, при этом привод каждого манипуляторов управляется сигналами от измерителя зазора расположенного в датчике переменного поля. Указанное техническое решение обеспечивает достижение способа для метода магнитного контроля.

Возможен вариант технического решения устройства, отличающийся тем, что телеуправляемый диагностический робот оснащен гусеничным движителем. Указанное техническое решение обеспечивает доставку устройства магнитного контроля на контролируемый участок трубопровода.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

Хотя настоящее техническое решение описано на примере конкретного варианта реализации, возможны различные изменения и модификации в объеме настоящего технического решения, определяемом формулой.

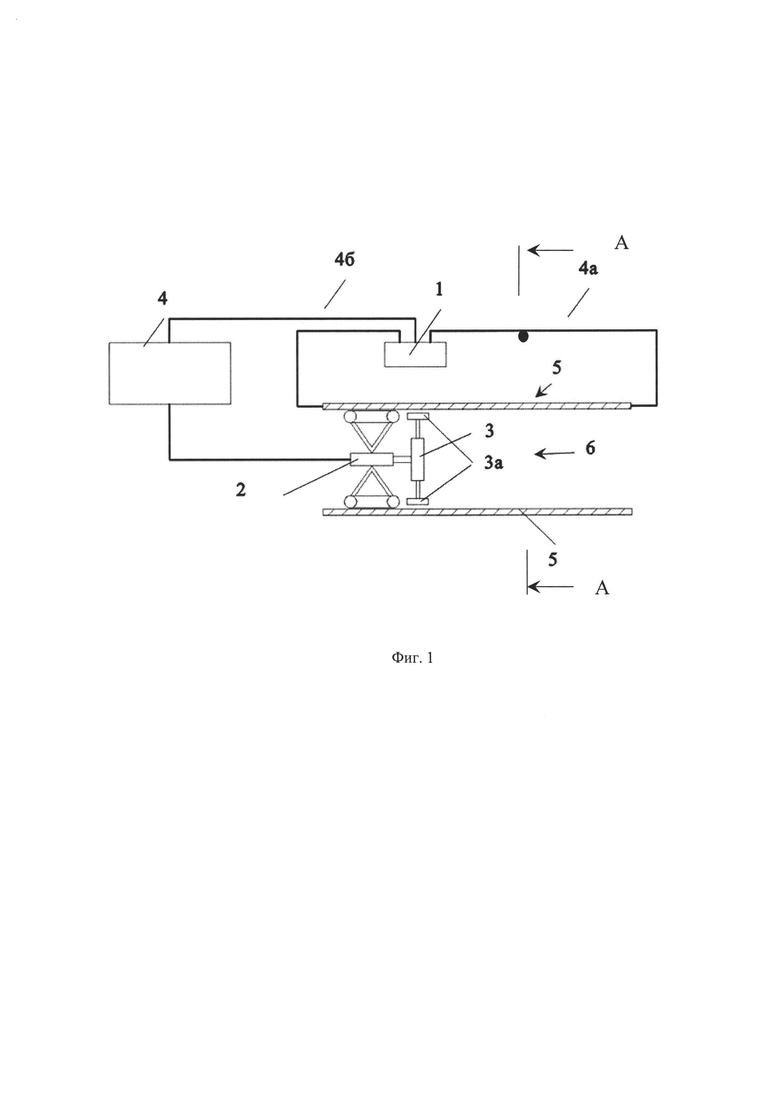

На фиг. 1 - схематически изображено устройство для реализации способа метода магнитного контроля.

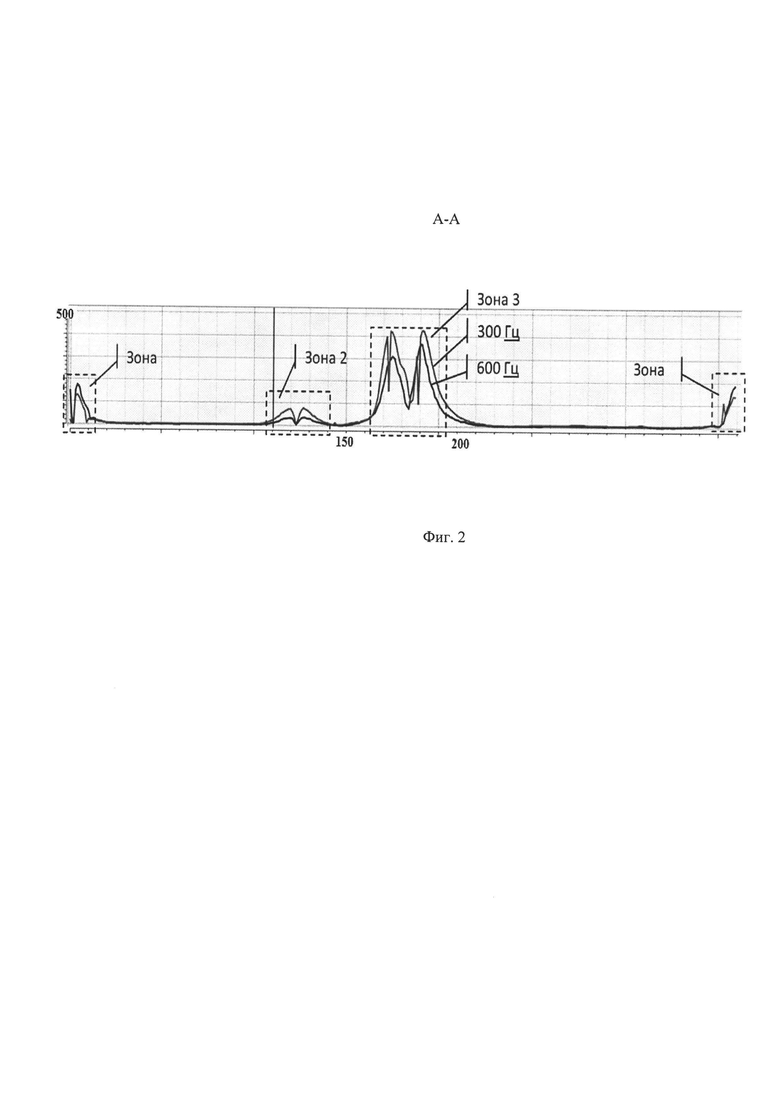

На фиг. 2 показан пример реализации заявляемого технического решения, в виде графика распределения амплитуд двухчастотного сигнала в дефектных зонах (разрез А-А фиг. 1).

Поз. 1 - генератор зондирующего тока;

Поз. 2 - средства доставки, представляющего из себя телеуправляемого диагностического робота;

Поз. 3 - диагностический модуль магнитного контроля;

Поз. 3а - выдвижной манипулятор;

Поз. 4 - управляющий компьютер;

Поз. 4а - провод подключения генератора к трубе;

Поз. 4б - провод подключения к управляющему компьютеру;

Поз. 5 - труба;

Поз. 5а - контролируемый участок трубы;

Поз. 6 - телеуправляемый диагностический робот;

Поз. 7 - узел ротации.

ОСУЩЕСТВЛЕНИЕ ТЕХНИЧЕСКОГО РЕШЕНИЯ

Устройство для осуществления метода магнитного контроля состоит из:

- генератора зондирующего тока 1, представляющий собою мощный (4 кВт) генератор низкочастотных электрических колебаний (50-1000 Гц) с низкоомной нагрузкой. Генератор зондирующего тока 1 при помощи сильноточных кабелей соединяется с трубой 5 таким образом, что точки подключения находятся в начале и конце контролируемого участка 5а трубы 5.

- средств доставки 2, представляющего из себя телеуправляемого диагностического робота 6, который позволяет перемещаться в трубе 5 с заданной скоростью.

- диагностического модуля магнитного контроля 3. Данный модуль 3 представляет собой устройство, размещаемое на узле ротации 7 диагностического робота 6. Модуль 3 оснащен двумя выдвижными манипуляторами 3а, на каждом из которых размещается по датчику переменного магнитного поля состоящего из 12-ти катушек индуктивности. Привод каждого манипуляторов 3а управляется сигналами от измерителя зазора расположенного в датчике переменного поля (не показан). Таким образом, обеспечивается постоянство величины зазора между каждым датчиком и стенкой трубы в процессе внутритрубной диагностики, в практике по меньше мере 10 мм.

- управляющий компьютер 4 и линии связи 4а. Предназначены для управления процессом контроля, а также регистрации и анализа полученных результатов в процессе проведения внутритрубной диагностики.

- труба 5, где проводится метод магнитного контроля, как правило, по контролируемому участку 5а, с размером более 400 метров (из практики).

- телеуправляемый диагностический робот 6, данный робот оснащен гусеничным движителем, системами управления и наблюдения что позволяет маневрировать в трубе 5, проходя тройники и отводы.

- узел ротации 7 - представляет собой специальный стыковочный узел, с возможностью вращения по часовой стрелке и которым оборудован робот телеуправляемый диагностический 6.

ОСУЩЕСТВЛЕНИЕ РАБОТЫ ТЕХНИЧЕСКОГО РЕШЕНИЯ

Диагностика с использованием метода магнитного контроля производится в следующем порядке:

- производится подключение генератора зондирующего тока 1 к контролируемому участку трубы 5а. Подключение к трубе выполняется в начале и конце участка 5а с помощью датчиков.

- в трубу 5, а именно на контролируемый участок 5а загружается диагностический робот 6, с установленным на нем модулем магнитного контроля 3. Модуль 3 переводится в диагностическое положение путем выдвижения манипуляторов 3а и включения системы поддержания зазора между датчиком (не показан) и стенкой трубы 5;

- включается режим сканирования:

в процессе сканирования диагностический робот 6 движется вдоль трубы 5 по контролируемому участку 5 а шагами, при этом длина каждого шага равна ширине захвата датчика переменного магнитного поля (система поддержания зазора). Переместившись на следующий шаг, выход генератора зондирующего тока перестраивается на частоту F1, робот запускает вращение узла ротации 7 на угол 180 градусов. При вращении узла ротации 7 каждый из двух датчиков переменного магнитного поля движется вдоль поверхности внутренней стенки трубы 5 с фиксированным зазором поддерживаемым системой поддержания зазора. В процессе движения, каждая из 12-ти катушек индуктивности расположенных в датчике на приводе каждого манипулятора 3а, фиксирует амплитуду переменного магнитного поля А1 частоты F1. На этом же шаге, генератор зондирующего тока 1 перестраивается на частоту F2, робот 6 снова запускает сканирование на 180 градусов, катушки датчиков, находящиеся на выдвижных манипуляторов 3а, фиксируют амплитуду поля А2 на частоте F2. Данные об амплитуде сигналов на частотах F1 и F2 привязываются к продольной и угловой координатам, позволяя определить положение дефекта. Наличие или отсутствие дефекта определяется по превышению принятыми сигналами A1, А2 некоего заранее установленного порога Ath.

- при этом остаточная толщина металла Н в зоне дефекта определяется путем математической обработки сигналов в каждой точки контролируемого объекта и однозначно определяется как функция от двух переменных Н (А1, А2).

На фиг. 2 показана реализация достижения технического результата в виде графика распределения амплитуд двухчастотного сигнала в дефектных зонах. График получен за счет среза одной вертикальной линии (одного оборота ротации, разрез А-А фиг. 1).

На графике (фиг. 1) можно выделить три зоны. В двух зонах (зона 2 и зона 3) наблюдается превышение амплитуды сигнала 300 Гц над амплитудой сигнала с частотой 600 Гц, что является признаком поверхностного дефекта с глубиной менее 50% от толщины стенки. В зоне 1 наблюдается превышение сигнала с частотой 600 Гц над сигналом с частотой 300 Гц, что является признаком сквозного дефекта.

Заявляемое техническое решение, а именно способ и устройство для метода магнитного контроля обеспечивают алгоритм обработки данных, направленный на получение достоверной информации, исключая при этом информацию о конструктивных элементах, типа сварной шов, наплавка, заплатка на которых происходит "ложное срабатывание" системы.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ контроля неравномерности толщины стенок трубопроводов | 2018 |

|

RU2688030C1 |

| КОМПЛЕКС ДЕФЕКТОСКОПИИ ТЕХНОЛОГИЧЕСКИХ ТРУБОПРОВОДОВ | 2012 |

|

RU2516364C1 |

| ВНУТРИТРУБНОЕ ТРАНСПОРТНОЕ СРЕДСТВО | 2009 |

|

RU2418234C1 |

| СПОСОБ ВНУТРИТРУБНОГО УЛЬТРАЗВУКОВОГО КОНТРОЛЯ | 2001 |

|

RU2212660C1 |

| СПОСОБ ЭКСТРЕННОЙ ДИАГНОСТИКИ ТРУБОПРОВОДОВ ВЫСОКОГО ДАВЛЕНИЯ | 2010 |

|

RU2442072C1 |

| КОМПЛЕКС ВНУТРИТРУБНОЙ ДЕФЕКТОСКОПИИ С ТРОСОВОЙ ПРОТЯЖКОЙ | 2015 |

|

RU2586258C1 |

| СПОСОБ ИСПЫТАНИЯ ВНУТРИТРУБНОГО ИНСПЕКЦИОННОГО ПРИБОРА НА КОЛЬЦЕВОМ ТРУБОПРОВОДНОМ ПОЛИГОНЕ | 2012 |

|

RU2526579C2 |

| УСТРОЙСТВО И СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2022 |

|

RU2784140C1 |

| АВТОНОМНЫЙ АДАПТИВНО ШАГАЮЩИЙ РОБОТ ДЛЯ ДИАГНОСТИКИ ГАЗОПРОВОДОВ | 2014 |

|

RU2571242C1 |

| СПОСОБ ВНУТРИТРУБНОЙ ДИАГНОСТИКИ ТЕХНИЧЕСКОГО СОСТОЯНИЯ ТРУБОПРОВОДА | 2018 |

|

RU2697008C1 |

Группа изобретений относится к области техники неразрушающего контроля состояния трубопроводов. Способ для метода магнитного контроля дополнительно содержит этапы, на которых передвижение диагностического робота осуществляется шагами, где длина каждого шага равна ширине захвата датчика переменного магнитного поля, при этом во время вращения узла ротации происходит фиксация амплитуды переменного магнитного поля по меньшей мере для двух различных частот в каждой точке контролируемой поверхности с обеспечением возможности оценки глубины дефекта и определения его положения за счет привязки амплитуд сигналов к продольной и угловой координатам. Технический результат – повышение точности выявления дефектов трубопроводов. 2 н. и 1 з.п. ф-лы, 2 ил.

1. Способ для метода магнитного контроля, включающий в себя процесс кругового сканирования диагностическим роботом, который передвигается внутри трубопровода по контролируемому участку трубопровода с возможностью осуществления полного оборота узлом ротации, отличающийся тем, что передвижение диагностического робота осуществляется шагами, где длина каждого шага равна ширине захвата датчика переменного магнитного поля, при этом во время вращения узла ротации происходит фиксация амплитуды переменного магнитного поля по меньшей мере для двух различных частот в каждой точке контролируемой поверхности с обеспечением возможности оценки глубины дефекта и определения его положения за счет привязки амплитуд сигналов к продольной и угловой координатам.

2. Устройство для метода магнитного контроля по п. 1, в состав которого входит модуль магнитного контроля, размещенный на узле ротации диагностического робота, отличающееся тем, что модуль оснащен по меньше мере одним выдвижным манипулятором с размещенным на нем датчиком переменного магнитного поля, состоящим по меньше мере из одной катушки индуктивности, при этом привод каждого из манипуляторов управляется сигналами от измерителя зазора, расположенного в датчике переменного поля.

3. Устройство по п. 2, отличающееся тем, что телеуправляемый диагностический робот оснащен гусеничным движителем.

| СПОСОБ И УСТРОЙСТВО КОНТРОЛЯ НЕРАВНОМЕРНОСТИ ТОЛЩИНЫ СТЕНОК НЕДОСТУПНЫХ ТРУБОПРОВОДОВ | 2015 |

|

RU2596862C1 |

| US 8479577 B2, 09.07.2013 | |||

| ВНУТРИТРУБНЫЙ ДЕФЕКТОСКОП (ВАРИАНТЫ) И СПОСОБ ЕГО ПРИМЕНЕНИЯ | 2009 |

|

RU2400738C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ УЛЬТРАЗВУКОВОЙ ДИАГНОСТИКИ ТРУБ И ТРУБОПРОВОДОВ | 1999 |

|

RU2149394C1 |

Авторы

Даты

2019-04-16—Публикация

2017-11-07—Подача