Изобретение относится к области прогнозирования максимальной деформации металлов и их сплавов вплоть до разрушения при растягивающих нагрузок, приложенных к стандартным плоским или круглым образцам исследуемых металлов (см. ГОСТ 10006-80). Известно [1, 2], что предельная деформация металла имеет максимальное значение при определенной скорости деформирования и температуре испытаний, вплоть до состояния сверхпластичности. Например [3], для цинко-алюминиевого сплава (Zn+25%Al), предельная деформация (δ5,max) ~ 1700% при скорости деформации  ~ 0,5⋅10-2 1/с и температуре испытаний Т ~ 150°С. Когда как при стандартных испытаниях, согласно ГОСТ 10006-80, ГОСТ 1497-77, где

~ 0,5⋅10-2 1/с и температуре испытаний Т ~ 150°С. Когда как при стандартных испытаниях, согласно ГОСТ 10006-80, ГОСТ 1497-77, где  ~ 0,25⋅10-2 1/с, Т ~ +20°С, для названного сплава предельная деформация δ5,max ~ 55%.

~ 0,25⋅10-2 1/с, Т ~ +20°С, для названного сплава предельная деформация δ5,max ~ 55%.

На сегодня актуально в обработке металлов давлением, иметь расчетный прогноз о максимальной деформации металлов в различных технологических процессах: производство бесшовных труб на станах горячей и холодной прокатки, глубокая штамповка металлических изделий, горячая и холодная прессование, … . Здесь, при разработке технологии изготовления конкретного изделия, встает вопрос о выборе технологического маршрута деформирования металла с максимальной производительностью, не допуская появления трещин в металле.

Наиболее близкий по технологической сущности к изобретению является способ определения механических свойств металлов при растяжении плоских и круглых образцов при фиксированной скорости деформации и температуры испытаний (патент РФ №2543673, БИ №7, 2015 г.).

Недостатком данного способа является отсутствие критерия прогнозирования пика пластичности при деформировании металла с конкретной скоростью деформации при фиксированной температуре.

Целью изобретения является определение условий, при которых металл максимально деформируется без разрушения. Поставленная цель достигается тем, что, скорость деформации  при котором имеем максимальное значение относительного удлинения δ5,max определяют по формулам:

при котором имеем максимальное значение относительного удлинения δ5,max определяют по формулам:

для плоского образца

δ5,max=4А*Е/3cμσ02 при  ,

,

и для круглого образца

δ5,max=А*Е/3cμσ02 при

Здесь соответственно Е - модуль Юнга, с - скорость звука продольных волн в металле, А* - эффективная энергия разрушения, μ - коэффициент динамической вязкости, σ02 - предел текучести.

Таким образом, оставаясь в рамках моделирования деформации металлов при растяжении плоских и круглых образцов в схеме вязкопластичного материала, где условно геном конкретного металла характеризуется семью параметрами (σb, σ02, δ5  , μ, А*, Т), получаем возможность рассчитать скорость деформации, при которой металл максимально деформируется без появления трещин на поверхности. Согласно патенту РФ №2543673, на основании стандартных испытаний (ГОСТ 1497-77, ГОСТ 10006-80), определяются параметры исследуемого материала. После чего по приведенным выше формулам, конкретизируется величина скорости деформации, при которой прогнозируется максимальное относительное удлинение материала δ5,max.

, μ, А*, Т), получаем возможность рассчитать скорость деформации, при которой металл максимально деформируется без появления трещин на поверхности. Согласно патенту РФ №2543673, на основании стандартных испытаний (ГОСТ 1497-77, ГОСТ 10006-80), определяются параметры исследуемого материала. После чего по приведенным выше формулам, конкретизируется величина скорости деформации, при которой прогнозируется максимальное относительное удлинение материала δ5,max.

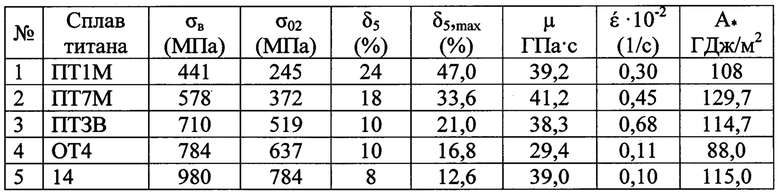

В качестве примера рассмотрим данные ГОСТ 21945-76, где регламентируются механические свойства (σb, σ02, δ5) бесшовных горячекатанных труб из сплавов на основе титана. Здесь плоские образцы (ГОСТ 10006-80) подвергались растяжению при скорости деформаций  и фиксированной температуре +20°С. Усредняя данные мехсвойств (табл. 3, ГОСТ 21945-76), в табл. 1 представлены механические свойства основных титановых сплавов ПТ1М, ПТ7М, ПТ3В, ОТ4, 14, которые имеют широкое применение в судостроении и авиации. В табл. 1, на основании патента №2543673, представлены расчетные значения μ, А* для рассматриваемых титановых сплавов. В расчетах приняты следующие значения постоянных: модуль Юнга Е-103ГПа, скорость звука в титане с=3260 м/с, скорость деформации

и фиксированной температуре +20°С. Усредняя данные мехсвойств (табл. 3, ГОСТ 21945-76), в табл. 1 представлены механические свойства основных титановых сплавов ПТ1М, ПТ7М, ПТ3В, ОТ4, 14, которые имеют широкое применение в судостроении и авиации. В табл. 1, на основании патента №2543673, представлены расчетные значения μ, А* для рассматриваемых титановых сплавов. В расчетах приняты следующие значения постоянных: модуль Юнга Е-103ГПа, скорость звука в титане с=3260 м/с, скорость деформации  .

.

На основании приведенных выше формул для плоского образца и полученных данных А*, μ, определяют значения скорости деформации  , при которой имеем максимальное относительное удлинение δ5,max. Эти данные сведены в табл. 1. Из которой следует, что при определенной скорости деформаций, реально увеличить значение максимального относительного удлинения. Например, при стандартной регламентируемой ГОСТ 1497-77 скорости деформаций

, при которой имеем максимальное относительное удлинение δ5,max. Эти данные сведены в табл. 1. Из которой следует, что при определенной скорости деформаций, реально увеличить значение максимального относительного удлинения. Например, при стандартной регламентируемой ГОСТ 1497-77 скорости деформаций  для сплава титана ПТ7М имеем значение δ5=10%. А при скорости деформации

для сплава титана ПТ7М имеем значение δ5=10%. А при скорости деформации  , предельную деформацию без разрушения образца получим δ5,max=21%, более чем в два раза. Для мало пластичного сплава титана 14, наоборот, при более низкой скорости деформации

, предельную деформацию без разрушения образца получим δ5,max=21%, более чем в два раза. Для мало пластичного сплава титана 14, наоборот, при более низкой скорости деформации  , достигается максимальная деформация (δ5,max≈12,6%).

, достигается максимальная деформация (δ5,max≈12,6%).

Отметим перспективность настоящего изобретения при изготовлении бесшовных труб со специальными физическими свойствами. Например, в конструкции высокочастотного генератора, применяется трубка 10×0,15 мм (диаметр и толщина стенки) из технически чистого тантала (ТВЧ ТУ 14-3-1388-85). Ее изготовление по традиционной технологии весьма дорогостоящее производство: электронно-лучевая плавка слитка, ковка, обточка и расточка слитка, для получения трубной заготовки 25×4×500 мм. Далее на стане холодной прокатки труб (ХПТ32) и на роликовом стане (ХПТР8-15), происходит прокат заготовки по маршруту: 25×4→20×2,5→16×l,5→14×1→12×0,5→11,5×03→11×0,25→10,5×0,20→10×0,15 мм. В итоге, поэтапно разбивается суммарная деформация ~ 6700%. При этом, трубка из тантала, после каждого проката отжигается в глубоком вакууме при температуре нагрева +1350°С.

Также отметим, что трубка 10×0,15 мм из других металлов, сталь, титан …, практически изготавливают по аналогичному маршруту. Существенная разница только в режимах термообработки.

Вернемся к изобретению, на примере трубки из тантала. Как ранее было отмечено, каждый металл имеет свой конкретный геном, набор параметров (σb, σ02, δ5  , μ, А*, Т), характеризующие прочность, пластичность, внутреннее трение, удельную работу разрушения при заданных скорости деформаций и температуре испытания. На основании испытаний на растяжение стандартных плоских образцов (ГОСТ1497-77) получим данные для тантала σb, σ02, δ5. А согласно патента РФ №2543673, определяем характеристики μ, А*. Полученных данных достаточно, чтобы на основании приведенных выше формул, получить оптимальный скоростной режим для проката танталовой трубы.

, μ, А*, Т), характеризующие прочность, пластичность, внутреннее трение, удельную работу разрушения при заданных скорости деформаций и температуре испытания. На основании испытаний на растяжение стандартных плоских образцов (ГОСТ1497-77) получим данные для тантала σb, σ02, δ5. А согласно патента РФ №2543673, определяем характеристики μ, А*. Полученных данных достаточно, чтобы на основании приведенных выше формул, получить оптимальный скоростной режим для проката танталовой трубы.

Известно [6], для технически чистого тантала имеем при +20°С,  : σb=204 МПа, σ02=183 МПа, δ5=36%, Е=186 ГПа, с=3350 м/с при плотности тантала 16,6 г/см3. На основании этих данных и патента №2543673, определяем μ=4,2 ГПа⋅с, А*=3,85 ГДж/м2. Тогда согласно предлагаемой формуле изобретения, получим δ5,max≈40%.

: σb=204 МПа, σ02=183 МПа, δ5=36%, Е=186 ГПа, с=3350 м/с при плотности тантала 16,6 г/см3. На основании этих данных и патента №2543673, определяем μ=4,2 ГПа⋅с, А*=3,85 ГДж/м2. Тогда согласно предлагаемой формуле изобретения, получим δ5,max≈40%.

Таким образом, при  для увеличения деформационных характеристик при прокате танталовой трубы, необходимо придерживаться в технологии скорости деформации ~ 2,2⋅10-2 1/с. Что на практике, позволяет существенно сократить цикличность переката и что важно, количество термообработок.

для увеличения деформационных характеристик при прокате танталовой трубы, необходимо придерживаться в технологии скорости деформации ~ 2,2⋅10-2 1/с. Что на практике, позволяет существенно сократить цикличность переката и что важно, количество термообработок.

Таблица 1. Механические характеристики титановых сплавов (усредненные, согласно ГОСТ 21945-76 при +20°С) и расчетные данные коэффициента динамической вязкости μ и эффективной энергии динамического разрушения А*, скорости деформации и максимальное относительное удлинение

СПИСОК ЛИТЕРАТУРЫ

1. Сериков С.В. Правда о металлах. - Изд-во: Palmarium Akademik Publishing (Deutschland).2014 г., 84 c.

2. Сериков С.В. О скоростной деформации металлов - Изд. АН СССР, Металлы. М, 1989, №2, с. 48-52.

3. Лэнгдон Т.Г. Экспериментальные наблюдения сверхпластичности. Сверхпластическая формовка конструкционных сплавов. - Под ред. Пейтона Н. и др. М.: Металлургия, 1985, с. 36.

4. Сериков С.В. и др. Способ определения механических свойств металлов. - Патент РФ №2543673, БИ №7, 2015 г.

5. ГОСТ 1497-77, ГОСТ 10006-80, ГОСТ 21945-76, Москва, Издательство стандартов.

6. Свойства элементов. Справ. изд. В 2-х кН. Кн. 1/Под ред. Дрица М.Е. - 3-е изд. - М.: Издательский дом «Руда и Металлы», 2003. - 448 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ | 2012 |

|

RU2543673C2 |

| СПОСОБ ОЦЕНКИ ТРЕЩИНОСТОЙКОСТИ МЕТАЛЛОВ | 2023 |

|

RU2818505C1 |

| СПОСОБ ИДЕНТИФИКАЦИИ МЕТАЛЛОВ И СПЛАВОВ | 2024 |

|

RU2820414C1 |

| Способ идентификации металлов | 2019 |

|

RU2715903C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395606C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2009 |

|

RU2395607C1 |

| ВЫСОКОПРОЧНАЯ СРЕДНЕУГЛЕРОДИСТАЯ КОМПЛЕКСНОЛЕГИРОВАННАЯ СТАЛЬ | 2012 |

|

RU2510424C1 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2016 |

|

RU2632497C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 2000 |

|

RU2194785C2 |

| ЖАРОПРОЧНЫЙ СПЛАВ | 1998 |

|

RU2149203C1 |

Изобретение относится к области прогнозирования максимальной деформации металлов и их сплавов. Способ определения пика пластичности для металлов, включающий осевое растяжение плоских и круглых образцов при фиксированной температуре испытания, отличается тем, что скорость деформации  при которой имеем максимальное значение относительного удлинения δ5,max, определяют по формулам: для плоского образца δ5,max = 4А*Е/3cμσс02 при

при которой имеем максимальное значение относительного удлинения δ5,max, определяют по формулам: для плоского образца δ5,max = 4А*Е/3cμσс02 при  , и для круглого образца δ5,max = А*Е/3cμσ02 при

, и для круглого образца δ5,max = А*Е/3cμσ02 при  . Здесь соответственно Е - модуль Юнга, c - скорость звука продольных волн в металле, А* - эффективная энергия разрушения, μ - коэффициент динамической вязкости, σ02 - предел текучести. Технический результат – обеспечение определения условий, при которых металл максимально деформируется без разрушения. 1 табл.

. Здесь соответственно Е - модуль Юнга, c - скорость звука продольных волн в металле, А* - эффективная энергия разрушения, μ - коэффициент динамической вязкости, σ02 - предел текучести. Технический результат – обеспечение определения условий, при которых металл максимально деформируется без разрушения. 1 табл.

Способ определения пика пластичности для металлов, включающий осевое растяжение плоских и круглых образцов при фиксированной температуре испытания, отличающийся тем, что, скорость деформации  при которой имеем максимальное значение относительного удлинения δ5,max, определяют по формулам:

при которой имеем максимальное значение относительного удлинения δ5,max, определяют по формулам:

для плоского образца

δ5,max = 4А*Е/3cμσс02 при  ,

,

и для круглого образца

δ5,max = А*Е/3cμσ02 при  ,

,

здесь соответственно Е - модуль Юнга, c - скорость звука продольных волн в металле, А* - эффективная энергия разрушения, μ - коэффициент динамической вязкости, σ02 - предел текучести.

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ | 2012 |

|

RU2543673C2 |

| МАШИНА ИСПЫТАТЕЛЬНАЯ ДЛЯ МЕХАНИЧЕСКИХ ИСПЫТАНИЙ МАТЕРИАЛОВ НА РАСТЯЖЕНИЕ | 2003 |

|

RU2243535C1 |

| СПОСОБ ПРОГНОЗА ОСТАТОЧНОГО РЕСУРСА СТАЛЬНЫХ МЕТАЛЛОКОНСТРУКЦИЙ | 2001 |

|

RU2193772C1 |

| US 6732591 B2, 11.05.2004. | |||

Авторы

Даты

2019-04-16—Публикация

2017-11-14—Подача