Изобретение относится к области материаловедения и механике разрушения, где для металлов и сплавов сформулирован объединяющий принцип эксплуатационной надежности. По-существу, изобретение посвящено формулировке геномообразующей матрицы, состоящей из основных физически обоснованных параметров, характеризующие процесс одноосного растяжения плоского или круглого металлического образца вплоть до разрушения [1].

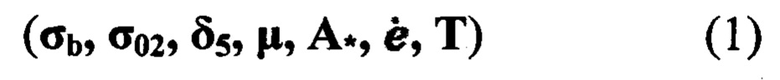

Наиболее близким по технической сущности к предлагаемому изобретению, является способ идентификации металлов [2], где эксплуатационную надежность осуществляют при сравнении матрицы из семи физико-механических параметров

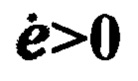

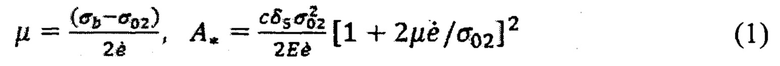

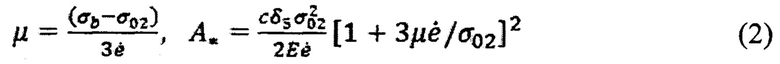

где σb, σ02 - соответственно предел прочности, предел текучести, δ5 - относительное удлинение; А* - удельная энергия разрушения,  - скорость деформаций; Т - температура. Новизна - в способе определения основополагающих параметров μ, А*. Коэффициент динамической вязкости характеризует внутреннее трение в материале при деформировании с размерностью [МПа⋅с] и существенно зависит от структуры металла. Удельная работа разрушения, соответствует эффективной энергии динамического разрушения с размерностью [МДж/м2]. В материаловедении широко используются параметр ударной вязкости Ак, с такой же размерностью и определяется строго по ГОСТ 9454-78. Величины А*, Ак имеют разные физические смыслы [1].

- скорость деформаций; Т - температура. Новизна - в способе определения основополагающих параметров μ, А*. Коэффициент динамической вязкости характеризует внутреннее трение в материале при деформировании с размерностью [МПа⋅с] и существенно зависит от структуры металла. Удельная работа разрушения, соответствует эффективной энергии динамического разрушения с размерностью [МДж/м2]. В материаловедении широко используются параметр ударной вязкости Ак, с такой же размерностью и определяется строго по ГОСТ 9454-78. Величины А*, Ак имеют разные физические смыслы [1].

Целью изобретения является разработка способа идентификации металлов и сплавов, позволяющий оценить их эксплуатационную надежность.

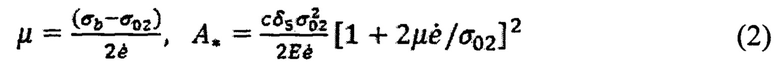

Поставленная цель достигается тем, что идентификацию металлов и сплавов, осуществляют при сравнении их матриц (1) из семи параметров: предел прочности, предел текучести, относительное удлинение, коэффициент динамической вязкости, удельная энергия разрушения при заданной скорости деформации и температуре, где параметры μ, А* определяются по формулам: в случае растяжения плоского образца

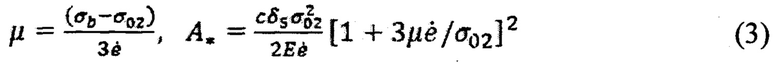

в случае растяжения круглого образца

Здесь Е - модуль Юнга, с - скорость звука продольных волн, с=(Е/ρ)1^2, ρ - плотность.

Параметры σb, σ02, δ5 определяют при одноосном растяжении плоских или круглых образцов до разрушения, согласно ГОСТ 1497-84, ГОСТ 10006-80.

Формулы (2)-(3) получены из решения математической задачи [3], моделирующая процесс растяжения плоского или круглого образца в схеме вязкопластической среды вплоть до разрушения [4, 5]. Критерий разрушения был принят энергетический [6], с соблюдением гипотезы [7]: разгрузка упругой энергии разрушения от поверхности образующейся трещины в материале происходит со скоростью звука продольных волн.

Главная цель математической модели - выявить функциональную связь между параметрами μ, А*, определяющие уровень эксплуатационной надежности металлов и сплавов, и механические свойства материала (σb, σ02, δ5), скорость деформации  температуры Т. Что и отражают формулы (2)-(3), которые вместе с матрицей (1), позволяют осуществить способ идентификации. При этом, по определению, чем выше значение для коэффициента динамической вязкости и удельной энергии разрушения, тем больше уровень эксплуатационной надежности металла и сплава при фиксированных скорости деформаций и температуре.

температуры Т. Что и отражают формулы (2)-(3), которые вместе с матрицей (1), позволяют осуществить способ идентификации. При этом, по определению, чем выше значение для коэффициента динамической вязкости и удельной энергии разрушения, тем больше уровень эксплуатационной надежности металла и сплава при фиксированных скорости деформаций и температуре.

Сформулированный расчетно-экспериментальный метод идентификации металлов и сплавов в виде системы равенств (1)-(3), не имеет ограничений на геометрические размеры, справедливы в широком диапазоне скоростей деформаций (10-3-10+3)1/с и предельных деформаций вплоть до сверхпластичности. Подтвержден опытными данными на примерах конструкционных сталей, титановых сплавов и цветных металлов [8-11].

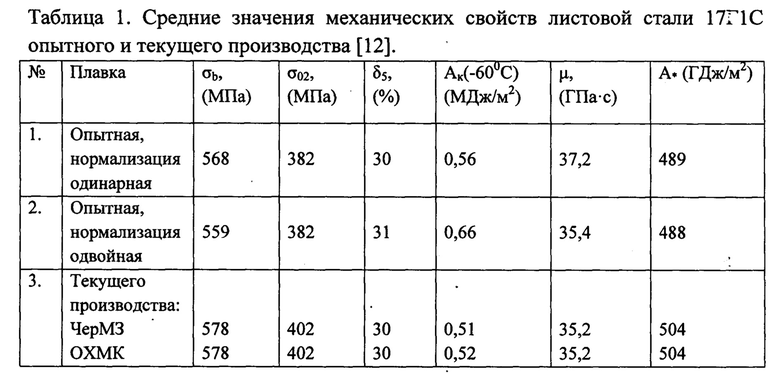

На примере низколегированной стали 17Г1С проиллюстрируем работоспособность метода (1)-(3). Известны результаты исследования [12], проведенных на ЧТПЗ (г. Челябинск) при производстве электросварных газопроводных труб 1220x12,5 мм из листовой стали 17Г1С. Поставка листа осуществлялась от разных производителей: ЧМЗ (г. Челябинск), ОХМК (г. Орск), ЧерМЗ (г. Череповец). Различались опытные плавки и текущее производство.

В табл. 1 сведены данные механических свойств листовой стали 17Г1С (см. [12], табл. 81), где в отличии от текущего производства, опытный металл характеризовался низким содержанием серы - (0,01-0,02)% и фосфора (0,015-0,020)%. С целью увеличения ударной вязкости Ак, листы подвергались одинарной и повторной нормализации. Расчетные значения μ, А* определялись по формулам (2) при Е=200 ГПа; с=5050 м/с, ρ=7,85 г/см3,  согласно ГОСТ1497-84. Из анализа числовых данных табл. 1 относительно удельной энергии разрушения А* следует, что эксплуатационная надежность листа стали 17Г1С текущего производства более высокая, по сравнению с опытными плавками.

согласно ГОСТ1497-84. Из анализа числовых данных табл. 1 относительно удельной энергии разрушения А* следует, что эксплуатационная надежность листа стали 17Г1С текущего производства более высокая, по сравнению с опытными плавками.

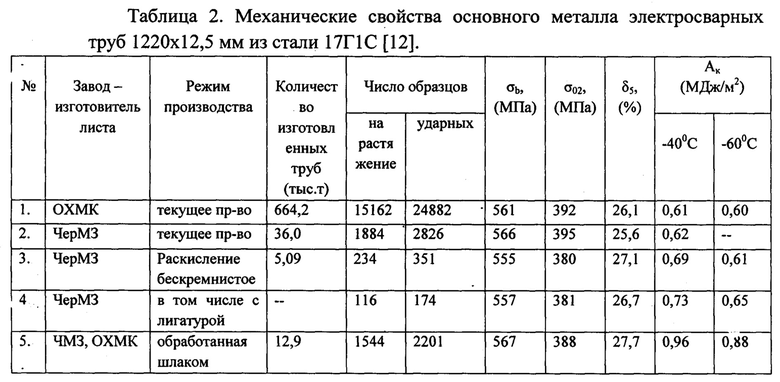

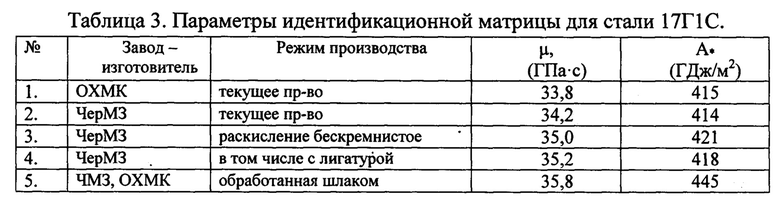

В табл. 2 представлены механические свойства основного металла электросварных труб 1220x12,5 мм из стали 17Г1С, изготовленные из листа от разных производителей (см. [12], табл. 82). Здесь различаются плавки с бескремнистым раскислением и с обработкой жидкими синтетическими шлаками, с целью повышения ударной вязкости Ак стали при пониженной температуре испытаний. В табл. 3 сведены расчетные значения μ, А* по формулам (2), согласно данных табл. 2. Действительно, обработка стали 17Г1С в ковше шлаком является одним из возможных способов повышения качества низколегированной стали, в частности, повышения трещиностойкости. Из табл. 3 следует, что в данном случае высокий уровень Ак совпадает с максимальным значением А*.

Что важно, в последнее время, в отличии от прошлого века, проблему повышения качества металла с высоким пределом выносливости, уже не связывают с достижениями высокого показателя ударной вязкости. Отсюда, идентификация металлов в виде матрицы (1), есть новый инструмент инженера - исследователя, чтобы оценить эксплуатационную надежность материала, без участия параметра Ак. Данные табл. 2 позволяют рассчитать экономику внедрения расчетно-экспериментального метода (1)-(3), после разработки и утверждения нового ГОСТ, ТУ. Из табл. 2 имеем 30434 шт. испытанных образцов на ударную вязкость; 18940 шт. на растяжение. При этом изготовлено 718,19 тыс.труб 1220x12,5 мм из стали 17Г1С. Согласно базовым ценам Испытательного центра «Труботест» ОАО «ЧТПЗ»: испытание на ударный изгиб при +20°С - 915 руб/шт.; при -40°С - 1242 руб/шт.; испытание на трещиностойкость (ГОСТ25.506-85) - 12645 руб/шт.; испытание на растяжение при +20°С - 3213 руб/шт.

Для оценки затрат на определение Ак при +20°С, -40°С, -60°С, примем в расчетах среднюю величину - 1078 руб/шт. Тогда получим (см. табл. 2) 30434 шт. х 1078 руб/шт. ≈32,8 млн. руб., на выпуск 718,19 тыс. т труб 1220x12,5 мм. Или примерно 46 руб/т - только затраты на Ак. Для объемов производства в сотни миллионов тонн стального проката, получаем миллиарды затрат на определение ударной вязкости на - предприятиях металлургии. А сколько времени и поток вращения документации сокращается при внедрении расчетно-экспериментального метода идентификации металлов (1)-(3).

СПИСОК ЛИТЕРАТУРЫ

1. Сериков С.В. Правда о металлах. - Изд-во: Palmarium Akademik Publishing (Deutschland). 2014 г. - 84 с.

2. Сериков С.В., Савин В.В. Способ идентификации металлов. Патент РФ №2715903, 2020, БИ №3.

3. Сериков С.В. Исследование деформации и разрушения титановых сплавов методами моделирования. // Титан, 2006, №1, с. 53-56.

4. Сериков С.В. Нестационарное растяжение вязкопластической прямолинейной полосы.- В сб.: Динамика сплошной среды. Новосибирск, изд. Института гидродинамики СО АН СССР, 1981, вып. 49, с. 100-106.

5. Сериков С.В. Прогнозирование предельной деформации при растяжении в динамике металлического круглого прутка. В сб.: Прикладные проблемы прочности и пластичности. Изд. Горьковский университет. Горький, 1989, с. 100-108.

6. Иванов А.Г. Динамическое разрушение объектов в области глубоких пластических деформаций. // Журал прикладная механика и техническая физика. Новосибирск, 1986, №2, с. 146-151.

7. Кузнецов В.М. О нестационарном распространении трещин в хрупком материале. Журнал прикладной механики и технической физики, Новосибирск, 1968, №2, с. 118-127.

8. Сафьянов А.В., Сериков С.В. Оценка эксплуатационной надежностч горячекатаных труб из сплава титана ПТЗВ. // Титан, 2021, №3, с. 43-46.

9. Сериков С.В. Оценка предела выносливости металлов.//Сталь, 2023, №8, с. 46-49.

10. Сериков С.В. Идентификация титановых сплавов при испытании в криогенной области температур. М.: Титан, 2020, №1, с. 19-23.

11. Сериков С.В. Методы повышения прочности металлов и их влияние на эксплуатационную надежность. М.: Сталь, 2024, №1, с. 38-41.

12. Лейкин И.М., Литвиненко Д.А., Рудченко А.В. Производство и свойства низколегированных сталей. // М.: Металлургия, 1972. -256 с.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ МЕХАНИЧЕСКИХ СВОЙСТВ МЕТАЛЛОВ | 2012 |

|

RU2543673C2 |

| СПОСОБ ОЦЕНКИ ТРЕЩИНОСТОЙКОСТИ МЕТАЛЛОВ | 2023 |

|

RU2818505C1 |

| Способ идентификации металлов | 2019 |

|

RU2715903C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПИКА ПЛАСТИЧНОСТИ ДЛЯ МЕТАЛЛОВ | 2017 |

|

RU2685118C1 |

| СПЛАВ ДЛЯ ПОГЛОЩЕНИЯ ТЕПЛОВЫХ НЕЙТРОНОВ НА ОСНОВЕ ТИТАНА | 2011 |

|

RU2483132C2 |

| СПЛАВ ДЛЯ ПОГЛОЩЕНИЯ ТЕПЛОВЫХ НЕЙТРОНОВ НА ОСНОВЕ ТИТАНА | 2013 |

|

RU2519063C1 |

| СПОСОБ ПРОИЗВОДСТВА ТРУБ ИЗ СВЕРХПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ НА ОСНОВЕ СИСТЕМЫ Al-Zn-Mg-Cu | 2012 |

|

RU2480300C1 |

| ЛИТАЯ ВЫСОКОМАРГАНЦЕВАЯ СТАЛЬ | 2007 |

|

RU2371509C2 |

| МОДИФИЦИРУЮЩИЙ ЛИГАТУРНЫЙ ПРУТОК Ai-Sc-Zr | 2012 |

|

RU2497971C1 |

| СПОСОБ РЕАБИЛИТАЦИИ И ОПРЕДЕЛЕНИЯ ЭКСПЛУАТАЦИОННОГО РЕСУРСА МАГИСТРАЛЬНОГО ТРУБОПРОВОДА, ОСУЩЕСТВЛЯЕМЫЙ ПРИ ЕГО НАГРУЖЕНИИ ПОВЫШЕННЫМ ДАВЛЕНИЕМ В ПОЛЕВЫХ УСЛОВИЯХ | 2007 |

|

RU2324160C1 |

Настоящее техническое решение относится к области материаловедения и механики разрушения. Технический результат заключается в реализации возможности оценки эксплуатационной надежности металлов и сплавов. Технический результат достигается за счёт того, что для оценки эксплуатационной надежности металлов и сплавов вводится понятие геномообразующей матрицы из семи физико-механических параметров: предел прочности, предел текучести, относительное удлинение, коэффициент динамической вязкости, удельная энергия разрушения, скорость деформации, температура. Расчетно-экспериментальный метод основан на испытании стандартных плоских или круглых образцов при растяжении вплоть до разрушения, результаты которых позволяют определить расчетным путем основополагающие величины: коэффициент динамической вязкости и удельную энергию разрушения. 3 табл.

Способ идентификации металлов и сплавов, включающий осевое растяжение плоских и круглых образцов до разрушения, идентификацию металлов и сплавов осуществляют при сравнении совокупности матрицы из семи физико-механических параметров: предел прочности (σb), предел текучести (σ02), относительное удлинение (δ5), коэффициент динамической вязкости (μ), удельная энергия разрушения (А*) при заданной скорости деформаций  и температуре (Т), отличающийся тем, что коэффициент динамической вязкости и удельную энергию разрушения определяют по формулам:

и температуре (Т), отличающийся тем, что коэффициент динамической вязкости и удельную энергию разрушения определяют по формулам:

при растяжении плоского образца

,

,

при растяжении круглого образца

,

,

где Е - модуль Юнга, с=(Е/ρ)1/2 - скорость звука, ρ - плотность.

| Способ идентификации металлов | 2019 |

|

RU2715903C1 |

| СПОСОБ ОЦЕНКИ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ВЫСОКОВЯЗКИХ ЛИСТОВЫХ КОНСТРУКЦИОННЫХ СТАЛЕЙ | 2015 |

|

RU2598972C1 |

| US 8918290 B2, 23.12.2014 | |||

| Колосоуборка | 1923 |

|

SU2009A1 |

| CN 105928962 B, 01.05.2018. | |||

Авторы

Даты

2024-06-03—Публикация

2024-03-01—Подача