Настоящее изобретение относится к полимерной композиции и заготовке волокнистого композитного продукта с поверхностью, образованной по меньшей мере частично из полимерной композиции. Настоящее изобретение дополнительно относится к соответствующему способу получения заготовки волокнистого композитного продукта.

Волокнистые композитные материалы в настоящее время применяют во многих областях технологии для улучшения свойств компонентов и, в частности, для снижения их веса. Такие волокнистые композитные материалы содержат по меньшей мере два основных компонента, а именно матрицу и волокна, включенные в указанную матрицу, которые служат в качестве армирования. Для целей настоящего изобретения интерес представляют только волокнистые композитные материалы с полимерной матрицей. Комбинацию таких волокнистых композитных материалов с дополнительными материалами, в частности металлами, применяют в качестве подхода к разработке новых технологий легких конструкций, в частности в конструкции автомобилей. Это представляет собой конкретную проблему связывания волокнистого композитного материала с металлом надлежащим образом. Получение гибридного компонента на основе пластмассы и металла из металлического основного изделия и заготовки волокнистого композитного продукта, которая связана с основным изделием и изготовлена из волокнистого композитного материала с полимерной матрицей, требует, таким образом, разработки особых технологий соединения.

Установленные технологии соединения включают, например, механическое соединение заготовки волокнистого композитного продукта с металлическим компонентом посредством заклепок, соединение посредством манжеты или соединение посредством установки болтов. Кроме того, заготовку волокнистого композитного продукта можно соединять с металлическим компонентом посредством способа склеивания. Однако общепринятые способы склеивания имеют недостаток, заключающийся в том, что для нанесения клея и его отверждения необходимы дополнительные стадии обработки, что, таким образом, делает автоматизацию более сложной. Более того, свойства материала клея должны быть такими, чтобы обеспечивать достаточно сильную силу приклеивания как к заготовке волокнистого композитного продукта, так и к металлическому компоненту. Помимо этого, другие механические свойства клея также должны быть такими, чтобы преимущества композитного материала были фактически отображены в его характеристиках. Между тем, были разработаны особые термоплавкие виды клея, которые облегчают связывание металлов с полимерами. Например, в EP 2435246 B1 описан такой термоплавкий клей, который представляет собой клей на основе сополиамида и облегчает связь вещество-с-веществом с металлической поверхностью посредством изоцианатных и эпоксидных функциональных групп. Тем не менее, известные технологии соединения со связыванием вещество-с-веществом, облегченные посредством видов клея, проявляют вышеупомянутые недостатки в последовательности процесса, которые препятствуют возрастающей автоматизации. В частности, усилители адгезии для интегрированного в процесс соединения в способах прессования, которые подходят для связывания полимерных материалов с металлами, не известны.

Один или более недостатков, известных из предыдущего уровня техники, которые были описаны выше, могут быть преодолены или по меньшей мере уменьшены с помощью полимерной композиции в соответствии с настоящим изобретением. Для данной цели полимерная композиция содержит:

a) 100 частей по весу полиамида;

b) от 0,5 до 20 частей по весу одной или более добавок, усиливающих адгезию, формулы (I):

MaM‘bDcD‘d (I),

с

M = [R3SiO1/2],

M’ = [R’R2SiO1/2],

D = [R2SiO2/2],

D‘ = [R‘RSiO2/2],

где каждый R независимо представляет собой метил или фенил, и

R‘ представляет собой глицидилоксипропильный радикал формулы (II),

(II),

(II),

и где следующее верно в отношении индексов:

a = 0-2;

b = 0-2;

c = 10-500;

d = 0-50;

a + b = 2; и

b + d ≥ 2.

Полимерная композиция соответственно содержит по меньшей мере два компонента, а именно полиамид и добавку (или смесь добавок), введенную в полиамид, которая, если полимерную композицию затем применяют по ее назначению, облегчает связывание вещество-с-веществом с поверхностью металлического компонента с помощью ее реактивной эпоксидной группы. Данная добавка, усиливающая адгезию – функционализированный полисилоксан – может быть включена в полиамидное основание без каких-либо проблем и путем использования установленных процедур. В практическом применении, добавка действует в качестве усилителя адгезии. При этом она только незначительно изменяет механические, термические и реологические свойства полиамида.

Если концентрация добавки является слишком низкой, склеивающий эффект становится недостаточным. Концентрации добавки, которые являются слишком высокими, с другой стороны, имеют отрицательное влияние на механические, термические и реологические свойства полимера (повышения вязкости, повышения коэффициента термического расширения, самосшивание добавки, образование агломератов). Особенно предпочтительно, полимерная композиция содержит от 0,3 до 10 частей по весу, в частности от 0,5 до 5 частей по весу добавки, усиливающей адгезию.

В соответствии с предпочтительным вариантом, R представляет собой метил. С одной стороны, это приводит в результате к преимуществу по затратам при получении; с другой стороны, обработка добавки с полиамидом упрощена в связи со сниженными температурами плавления и стеклования по сравнению с фенил-замещенными добавками.

Кроме того, предпочтительно, чтобы отношение (a+c)/(b+d) суммы индексов a + c к сумме индексов b + d находилось в диапазоне от 2 до 50, в частности от 4 до 20 и особенно предпочтительно, от 5 до 15. Доказано, что приведенное отношение нефункционализированных частей силоксана, что означает части полисилоксана, имеющие метильные или фенильные радикалы, к частям полисилоксана, несущим глицидилоксипропильный радикал формулы (II), является особенно подходящим для получения гибридных компонентов на основе пластмассы и металла. Слишком малая доля радикала формулы (II) приводит к недостаточному связыванию вещество-с-веществом с поверхностью металлического основного изделия. Слишком большая доля, с другой стороны, усложняет переработку добавки в полимерную композицию и делает синтез данных добавок намного более сложным.

Кроме того, предпочтительно, чтобы для индекса c было справедливо, что c = 15-100, в частности, c = 20-50. В случае, если b = 2, то предпочтительно для d справедливо, что d = 0-20, в частности, d = 1-10. В случае, если b = 0, то предпочтительно для d справедливо, что d = 2-20, в частности, d = 3-10. При вышеупомянутых спецификациях возможно оптимизировать свойства добавки относительно полиамидной матрицы и дальнейшую дополнительную переработку полимерной композиции, например, в пленку.

Глицидилоксипропильные радикалы формулы (II) могут присутствовать в добавке формулы (I) случайным образом. Статистические распределения имеют блочную конструкцию с любым количеством блоков, следующих один за другим в любой последовательности, или они могут иметь случайное распределение; они также могут иметь изменяющуюся конструкцию или иначе образуют градиент вдоль цепи полимера; в частности, они также могут образовывать любую смешанную форму, в которой группы, имеющие различные распределения, могут следовать одна за другой. Особые варианты осуществления могут требовать, чтобы статистические распределения были ограничены данным вариантом осуществления. Во всех областях, не попадающих под ограничение, статистическое распределение остается без изменений.

Модифицированные полиэфиром силоксаны в качестве добавок, усиливающих адгезию, формулы (I) могут быть получены путем катализированного благородным металлом гидросилилирования аллилглицидилового эфира (1-аллилокси-2,3-эпоксипропан; номер согласно CAS 106-92-3) гидросилоксанами формулы (III),

MaM‘bDcD‘d (III),

с

M = [R3SiO1/2],

M’ = [HR2SiO1/2],

D = [R2SiO2/2],

D‘ = [HRSiO2/2],

где каждый R независимо представляет собой метил или фенил, и где следующее справедливо для индексов:

a = 0-2;

b = 0-2;

c = 10-500;

d = 0-50;

a + b = 2; и

b + d ≥ 2,

как описано, например, в примере 4 в EP 1520870 A1.

Гидросилоксаны формулы (III), применяемые в получении модифицированных полиэфиром силоксанов, могут в свою очередь быть получены, как описано в предыдущем уровне техники, например, в EP 1439200 A1.

Полиамид полимерной композиции в соответствии с настоящим изобретением предпочтительно выбирают из группы, включающей полиамид 6 (PA6), полиамид 12 (PA12) и полиамид 6,6 (PA6,6). В частности, полиамид представляет собой полиамид 6. Добавка, усиливающая адгезию, была разработана конкретно для применения в полиамидах. Добавка может быть превосходно переработана с полиамидами, в частности с полиамидом 6, не приводя к расслаиванию или нежелательным реакциям между добавкой и полимером. Добавки, усиливающие адгезию, предпочтительно имеют способность перемещаться в полимерной матрице на основе полиамида.

Полимерная композиция может содержать другие вспомогательные средства помимо полиамида и добавки, усиливающей адгезию. Данные дополнительные добавки могут служить, например, для улучшения характеристик обработки полимерной композиции, для обеспечения конкретных цветов или для регулирования других свойств материала. Предпочтительно, полимерная композиция содержит в целом от 0 до 100 частей по весу, в частности, от 0 до 20 частей по весу таких дополнительных добавок. Композиции в соответствии с настоящим изобретением предпочтительно не содержат стабилизирующих форму волокон.

Предпочтительно, композиции в соответствии с настоящим изобретением включают по меньшей мере 50% по весу, предпочтительно, по меньшей мере 60% по весу, 70% по весу, 80% по весу, 90% по весу, 95% по весу и, в частности, по меньшей мере 99,999% по весу смеси полиамида с добавкой, усиливающей адгезию, формулы (I), где процент добавки, усиливающей адгезию, предпочтительно составляет от 0,5 до 5% по весу и особенно предпочтительно составляет от 1 до 3% по весу относительно общей композиции.

Полимерную композицию получают из отдельных компонентов предпочтительно путем смешивания в расплаве в замешивающей установке. Добавка, усиливающая адгезию и, если это применимо, дополнительные вспомогательные средства могут быть добавлены непосредственно в полиамидные гранулы или полиамидный расплав либо отдельно, либо вместе в виде смеси. Необязательно, полимерная композиция будет образована из отдельных компонентов непосредственно перед дополнительной переработкой, например, в экструдере установки для получения пленки. Компоненты также можно добавлять в виде смеси в форме суперконцентрата.

Применяемые добавки, усиливающие адгезию, которые обычно имеют вязкость от 10 до 10000 мПа с, также могут быть добавлены в полиамид в ходе получения полимерной композиции посредством дозирования жидкости или они могут быть поданы в твердой форме в виде суперконцентрата. Последняя форма является предпочтительной, поскольку переработка жидких компонентов в экструдерах, особенно в концентрациях, превышающих 10%, является очень сложной с технической точки зрения.

Для получения пленок, изготовленных из полимерной композиции в соответствии с настоящим изобретением, можно применять различные способы.

В способах отливки полимерную композицию расплавляют в экструдере (обычно в одношнековом экструдере) и отливают с помощью головки для получения плоского листа на вращающийся охлаждаемый водой вал, облегчая таким образом получение пленок с толщиной слоя от 10 до 600 мкм при высоких скоростях получения.

В способе получения пленки экструзией с раздувкой экструдат также расплавляют в экструдере (обычно в одношнековом экструдере), а затем полимерную композицию направляют с помощью потока воздуха через вертикальное сопло в форме кольца с образованием расплавленной трубки, которую затем охлаждают с помощью потока воздуха. Толщина слоя обычно составляет от 10 до 500 мкм.

Пленки в соответствии с настоящим изобретением имеют толщину, которая находится в диапазоне от 10 мкм до 600 мкм, предпочтительно от 15 мкм до 500 мкм, более предпочтительно от 20 мкм до 400 мкм, еще более предпочтительно от 30 мкм до 300 мкм, даже более предпочтительно от 50 мкм до 200 мкм и особенно предпочтительно от 75 до 150 мкм. Толщину пленок можно определить в соответствии с тем, что известно из уровня техники, посредством различных способов, например, с помощью механических средств с использованием микрометрических винтов или с помощью оптических средств с использованием интерференционных измерений. Предпочтительно, толщину пленок в соответствии с настоящим изобретением определяют с использованием микрометрических винтов, предпочтительно, микрометрических винтов от компании Mitutoyo, особенно предпочтительно винтов типа микрометра для измерения наружных размеров, в частности предпочтительно с прижимным усилием винта, который находится в диапазоне от 7 до 9 ньютон. При заявленном прижимном усилии повреждение пленки может быть исключено, обеспечивая таким образом высокую степень воспроизводимости значений измерений.

Пленки в соответствии с настоящим изобретением предпочтительно имеют зоны накопления добавок, усиливающих адгезию, формулы (I) на пограничном слое. Другими словами, обе стороны пленки на ее пограничном слое имеют зону (или слой), в которой накапливается добавка, усиливающая адгезию, формулы (I).

Концентрация добавок, усиливающих адгезию, в зонах накопления (3a), таким образом, является более высокой, чем в объеме (3b) пленки, как схематически проиллюстрировано на фигуре 3. Определение таких зон накопления осуществляют с использованием рентгеновской фотоэлектронной спектроскопии (XPS). Данный способ облегчает измерение концентрации в зависимости от элемента в поверхностных слоях. Это обеспечивает профиль концентрации в зависимости от глубины элементарного кремния, как проиллюстрировано на фигуре 4. Пленки с зонами накопления являются особенно преимущественными, поскольку они обеспечивают снижение концентрации добавки, усиливающей адгезию, при этом указанная добавка, усиливающая адгезию, является определяющим расходы компонентом пленки.

Предпочтительно, концентрация добавок, усиливающих адгезию, в зонах накопления по меньшей мере в 3 раза, предпочтительно по меньшей мере в 4 раза, более предпочтительно по меньшей мере в 5 раз, еще более предпочтительно по меньшей мере в 6 раз, даже более предпочтительно по меньшей мере в 7 раз, в 8 раз, в 9 раз и, в частности, по меньшей мере в 10 раз выше, чем в объеме.

Предпочтительно, пленки в соответствии с настоящим изобретением имеют зоны накопления с толщиной слоя, которая находится в диапазоне от 0,1 до 4000 нм, предпочтительно от 0,5 до 400 нм, более предпочтительно от 1 до 100 нм, еще более предпочтительно от 2 до 50 нм, особенно предпочтительно от 2,5 до 20 нм и, в частности, предпочтительно от 3 до 10 нм.

Особенно предпочтительными являются пленки с толщиной зоны накопления, которая находится в диапазоне от 2 до 20 нм, и с концентрацией накопления, которая по меньшей мере в 5 раз выше, чем концентрация в объеме.

Пленки в соответствии с настоящим изобретением необязательно должны быть прозрачными; предпочтительно, для пленок возможна мутность или непрозрачность. Данные оптические характеристики не являются факторами качества.

Предпочтительно, пленка и, в частности, зоны накопления пленки не содержат каких-либо стабилизирующих форму волокон.

При использовании двух вышеупомянутых способов также возможно изготавливать многослойные пленки. В данном случае по меньшей мере один из наружных слоев многослойной пленки состоит из полимерной композиции в соответствии с настоящим изобретением. Таким образом, возможно, например, разработать строения толщины пленки следующим способом:

1й слой = полимерная композиция в соответствии с настоящим изобретением, состоящая из полиамида и по меньшей мере одной добавки, усиливающей адгезию

2й слой = полиамид без добавки, усиливающей адгезию

3й слой = полимерная композиция в соответствии с настоящим изобретением, состоящая из полиамида и по меньшей мере одной добавки, усиливающей адгезию

Заготовка волокнистого композитного продукта может быть изготовлена из усиленного добавкой полиамида полимерной композиции в соответствии с настоящим изобретением с использованием способов, известных в данной области (например, пропиткой расплава, пропиткой пленки или пропиткой порошка в способе прессования с помощью двухленточного пресса, интервального горячего прессования).

Заготовка волокнистого композитного продукта, полученная таким образом, состоит по меньшей мере из одного слоя композиции в соответствии с настоящим изобретением и одного слоя, содержащего стабилизирующих форму волокон. Стабилизирующие форму волокна представляют собой отдельные волокна или волокнистые композитные материалы, которые могут быть переработаны в тканый материал или слои с различной ориентацией волокон; этого можно достичь, например, путем наматывания отдельных волокон или цепей волокон, таких как пучки волокон. Стабилизирующие форму волокна предпочтительно представляют собой пластмассовые волокна, углеродные волокна или стеклянные волокна, особенно предпочтительно стеклянные волокна.

Волокна заключены в полиамид, предпочтительно в PA6, PA 6,6 или PA 12, особенно предпочтительно в PA6.

Следующий аспект настоящего изобретения относится к заготовке волокнистого композитного продукта на основе полиамидов, где по меньшей мере часть поверхности заготовки продукта образована из полимерной композиции, которая была описана выше. Заготовка композитного продукта в соответствии с настоящим изобретением таким образом характеризуется поверхностью, которая состоит, по меньшей мере участками, из полимерной композиции.

В данном контексте, достаточно, если заготовка продукта покрыта усиленным добавкой полиамидом только на тех площадях поверхности, которые предназначены для создания связи вещество-с-веществом с металлическим компонентом. Следовательно, не требуется присутствия добавки ни во всем объеме заготовки волокнистого композитного продукта, ни во всей области, граничащей с поверхностью.

Особенно предпочтительными являются заготовки волокнистых композитных продуктов в соответствии с настоящим изобретением, которые состоят из пленки в соответствии с настоящим изобретением и одного слоя армированного волокном полиамида. Более предпочтительными являются заготовки волокнистых композитных продуктов, в которых слой армированного волокном полиамида имеет толщину, которая находится в диапазоне от 0,5 до 10 мм, предпочтительно от 0,7 до 7 мм, более предпочтительно от 1,0 до 5 мм, еще более предпочтительно от 1,2 до 3 мм и в частности от 1,4 до 2 мм.

Данная заготовка волокнистого композитного продукта затем может быть спрессована на или выплавлена в заготовку металлического продукта путем термопластического прессования. Под воздействием давления и температуры в ходе прессования между усиленным добавкой полиамидом и поверхностью металла образуется ковалентная химическая связь.

И наконец, следующий аспект настоящего изобретения относится к способу получения такой заготовки волокнистого композитного продукта. Способ включает следующие стадии:

a) обеспечение полимерной композиции в соответствии с настоящим изобретением;

b) получение пленки из полимерной композиции; и

c) осуществление обработки пленки как часть способа изготовления заготовки волокнистого композитного продукта посредством способа укладывания пленки, или способа прямого плавления, или путем наслаивания.

В основном, также возможно нанесение полимерной композиции в соответствии с настоящим изобретением непосредственно на предварительно изготовленную подложку заготовки волокнистого композитного продукта, например, путем модифицированного процесса литья под давлением. Однако в варианте изготовления, который является особенно эффективным с эргономической точки зрения, представлено, что изначально пленка изготовлена из полимерной композиции в соответствии с настоящим изобретением (стадия b). Для данной цели можно прибегнуть к способам получения пленки, известным в данной области, таким как процесс формования пленки (например, процесс отливки) или процесс раздувки пленки. Предпочтительно пленка имеет толщину, которая находится в диапазоне от 10 до 600 мкм, более предпочтительно от 30 до 300 мкм и особенно предпочтительно от 50 до 150 мкм. Полимерная композиция в соответствии с настоящим изобретением чрезвычайно хорошо подходит для получения пленки.

На стадии c) данного способа пленку дополнительно перерабатывают в заготовку волокнистого композитного продукта. В соответствии с одним вариантом, пленку можно наносить непосредственно на подложку заготовки волокнистого композитного продукта путем наслаивания. Однако особенно предпочтительной является обработка пленки с использованием так называемого способа укладывания пленки и способа прямого плавления. Если применяют способ укладывания пленки, уложенные панели волокнистого материала и материала полимерной матрицы непрерывно подают в нагретое приспособление, так называемую установку пропитки, где они расплавляются вместе под действием температуры. По меньшей мере одна из двух наружных панелей представляет собой пленку, изготовленную из полимерной композиции в соответствии с настоящим изобретением. Также, в так называемом способе прямого плавления по меньшей мере одна из наружных панелей представляет собой пленку, изготовленную из полимерной композиции в соответствии с настоящим изобретением. В данном варианте способа полимерную полиамидную матрицу, которая окружает волокна, сразу после завершения процесса непосредственно подают в виде расплава в приспособление для температурной обработки установки пропитки.

Обработку пленки в способе изготовления заготовки волокнистого композитного продукта предпочтительно осуществляют путем наслаивания.

С целью завершения изготовления заготовки волокнистого композитного продукта, при необходимости, последовательно осуществляют другие частичные стадии обработки, такие как изготовление, необязательное предварительное формирование и подобные стадии. Завершенную заготовку волокнистого композитного продукта затем применяют для получения гибридного компонента на основе пластмассы и металла. Металлическое основное изделие такого гибридного компонента соединено с заготовкой волокнистого композитного продукта посредством связывания вещество-с-веществом с помощью добавки, усиливающей адгезию.

Следующий аспект настоящего изобретения относится к заготовке волокнистого композитного продукта, которая может быть получена в соответствии со способом, описанным выше.

Другие предпочтительные варианты осуществления настоящего изобретения получены из дополнительных признаков, упомянутых в зависимых пунктах формулы изобретения и из следующего описания.

В дальнейшем, настоящее изобретение будет объяснено подробно с использованием некоторых вариантов осуществления и сопутствующих графических материалов. Фигуры демонстрируют следующее:

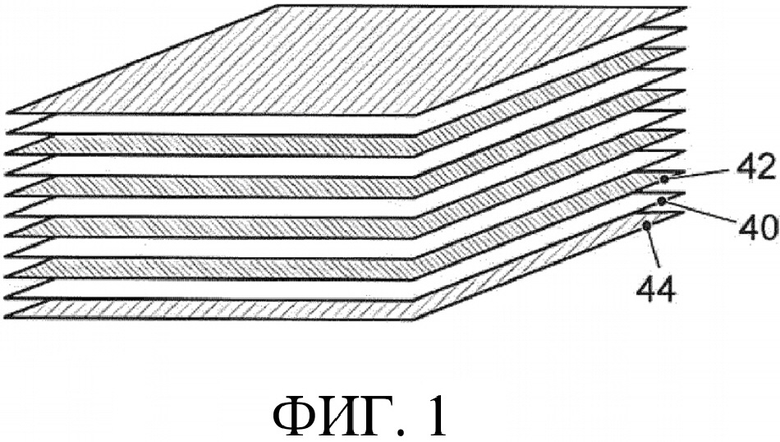

Фигура 1 схематическое изображение конструкции заготовки волокнистого композитного продукта, изготовленной посредством способа укладывания пленки;

Фигура 2 схематическое изображение конструкции заготовки волокнистого композитного продукта, изготовленной посредством способа прямого плавления;

Фигура 3 схематическое изображение распределения добавки, усиливающей адгезию, по поперечному сечению пленки в соответствии с настоящим изобретением; и

Фигура 4 XMS измерение пленки для определения концентрации кремния как функции расстояния до поверхности. Каждая линия соответствует увеличению глубины на 0,2 нм; наивысшая концентрация была обнаружена на поверхности.

Полимерные композиции в соответствии с настоящим изобретением, пленки в соответствии с настоящим изобретением, которые содержат полимерные композиции в соответствии с настоящим изобретением, заготовки волокнистого композитного продукта в соответствии с настоящим изобретением, которые содержат полимерные композиции в соответствии с настоящим изобретением, и способ в соответствии с настоящим изобретением получения заготовки волокнистого композитного продукта будут описаны ниже посредством примеров. В случае, когда ниже указаны диапазоны, общие формулы или классы соединений, они будут охватывать не только соответствующие диапазоны или группы соединений, которые упоминаются явно, но также все поддиапазоны и подгруппы соединений, которые можно получать путем выделения отдельных значений (диапазонов) или соединений. В случае, когда в контексте настоящего описания цитируются документы, их полное содержание будет образовывать часть содержания раскрытия настоящего изобретения. В случае, когда ниже приведены % значения, они представляют собой значения в % по весу, если не указано иное. В случае композиций, % значения относятся к общей композиции, если не указано иное. В случае, когда ниже приведены средние значения, они представляют собой массовые средние значения (весовые средние значения), если не указано иное. В случае, когда ниже приведены измеренные значения, данные измеренные значения определяли под давлением 101325 Па и при температуре 25°C, если не указано иное.

Общие инструкции для получения полимерной композиции

В экструдер добавляли добавки, усиливающие адгезию, формулы (I),

MaM‘bDcD‘d (I),

с

M = [R3SiO1/2],

M’ = [R’R2SiO1/2],

D = [R2SiO2/2],

D‘ = [R‘RSiO2/2],

где каждый R представляет собой метил, и

R‘ представляет собой глицидилоксипропильный радикал формулы (II),

(II),

(II),

либо непосредственно к полиамидам (полиамид 6 или полиамид 6,6) путем дозирования жидкости, либо подавали в виде суперконцентрата в твердой форме.

В случае дозирования жидкости (как представлено, например, датской компанией Movacolor), добавки гомогенно смешивали в первой трети экструзионной линии (0,1-20% по весу относительно общего веса полимерной композиции). Для добавок с высокой вязкостью в качестве альтернативы применяли насос с нагреваемым впускной трубой и нагреваемым питающим сосудом.

В качестве альтернативы, получали 50% суперконцентраты добавок в полиамиде. При использовании отдельного загрузочного устройства суперконцентраты дозировали в основное подающее отверстие экструзионной линии, куда также загружали соответствующий полиамид.

Таблица 1. Добавки формулы (I), которые применяли

Температурный профиль в экструдере соответствовал рекомендациям производителя соответствующего полиамида. Необязательно, полиамиды предварительно высушивали, если их содержание влаги превышало 0,1% по весу. Полимерные композиции перерабатывали при производительности устройства 3-10 кг в час в зависимости от уровня заполнения и полимера.

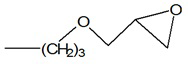

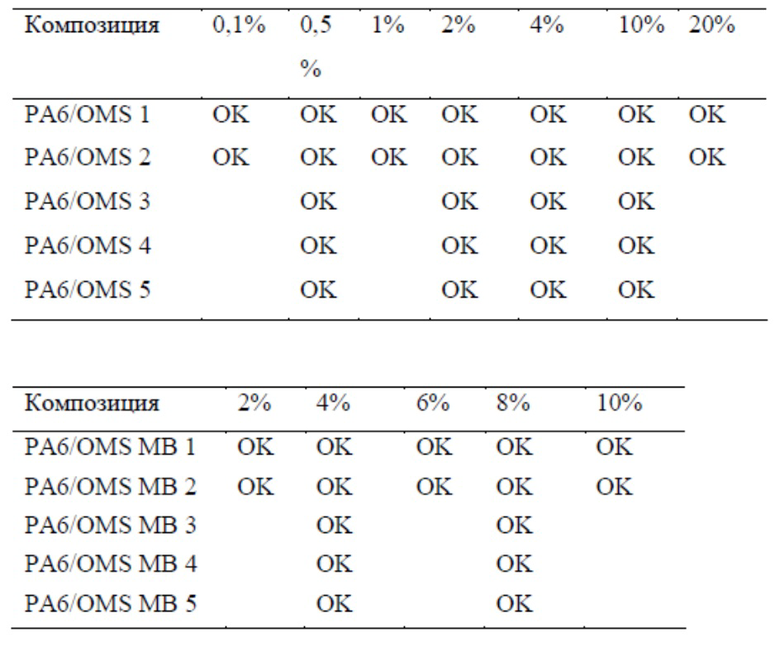

Испытание полимерных композиций в соответствии с настоящим изобретением

Качество распределения добавок, применяемых в полиамидах, оценивали непосредственно с использованием внешнего вида цепи при ее отведении из головки экструдера. Предполагали гомогенное распределение добавки в полиамиде, если гомогенная цепь образовывалась без пузырьков, без разрыва цепи и без изменения истончения цепи не более 20%. Данное состояние обозначали как "OK" в вариантах осуществления, упоминаемых ниже.

Таблица 2. Полимерная композиция на основе полиамида 6 (PA6) и полиамида 6,6 (PA6,6)

MB означает дозирование в виде суперконцентрата, отсутствие дополнительного обозначения означает дозирование посредством дозирования жидкости; не определено означает, что данные композиции не получали. Все полимерные композиции, которые изготавливали, удовлетворяли все критерии качества, определенные выше.

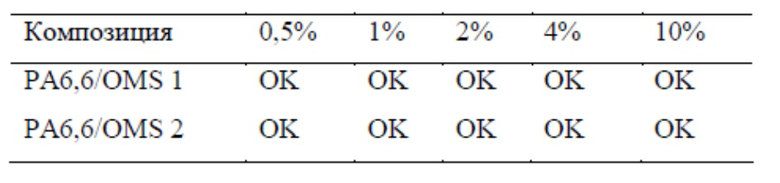

Получение пленки

Пленки получали способом отливки в виде так называемых отлитых пленок с толщиной слоя 50-600 мкм (линия отливки пленок, сооруженная компанией Collin). Качество пленок оценивали путем измерения и сравнения толщины в различных областях пленки, при этом изменение толщины слоя менее 15% обозначали как OK в примерах заявки, показанных ниже.

Толщину определяли путем применения цифрового наружного микрометра от компании Mitutoyo с прижимным усилием 7-9 ньютон для определения толщины пленки в 5 произвольно и случайным образом выбранных точках на образце, измеряя 30 см на 30 см от центра материала.

Для полученной в результате пленки, изготовленной из полимерной композиции, прозрачность не обязательна; предпочтительно, она также может иметь непрозрачный внешний вид.

Таблица 3. Пленки – полимерная композиция и толщина слоя

Если значения не приведены, соответствующие пленки не получали. Очевидно, что все пленки, которые изготовляли, удовлетворяли критерии качества, описанные выше.

Получение заготовки волокнистого композитного продукта на основе пленки

Пленки, которые изготавливали, дополнительно перерабатывали в заготовки волокнистого композитного продукта посредством способа укладывания пленки или способа прямого плавления. На фигуре 1 представлена схематическая иллюстрация структуры заготовки волокнистого композитного продукта при использовании способа укладывания пленки, а на фигуре 2 при использовании способа прямого плавления.

Конструкция технологии установки для осуществления обоих данных способов достаточно хорошо известна и включает установки для загрузки материала, установку для интервального прессования с пропиткой и линии компоновки и расположенную ниже роликовую мельницу и установку изготовления. Загрузка материала включает валикодержатели для отдельных полиамидных пленок и заготовок текстильных продуктов, такие как тканые или нетканые материалы, используемые в соответствующих способах. В случае способа прямого плавления, присутствует отдельная установка пластификации для прямой пропитки расплавами полимера. Линия пропитки и компоновки, в которой объединяют загруженные пленки, заготовки текстильных продуктов и, если это применимо, расплавы, предопределена установкой интервального прессования. Такие установки достаточно хорошо известны, см., например, публикации компании Neue Materialien Fürth GmbH.

На фигуре 1 показана иллюстративная последовательность чередующихся слоев различных материалов, таких как те, которые могут быть использованы в получении заготовки волокнистого композитного продукта посредством способа укладывания пленки. Согласно данному варианту осуществления, материал матрицы обеспечивается путем загрузки всего пяти пленок 40 матрицы в установку интервального прессования. Каждая пленка 40 матрицы состоит из полиамида, в частности полиамида 6. Четыре слоя заготовки 42 армированного продукта расположены попеременно между пленками 40 матрицы. Заготовка 42 армированного продукта включает волокна, которые служат в качестве армирования. Возможными типами волокон для данной цели являются, например, стеклянные волокна, углеродные волокна или арамидные волокна. Возможные типы заготовок армированных продуктов включают тканые и нетканые материалы. И наконец, модифицированная наружная пленка 44, изготовленная из полимерной композиции в соответствии с настоящим изобретением, представлена в каждой наружной области показанного множества слоев.

При использовании способа прямого плавления, слои заготовки 42 армированного продукта и модифицированную наружную пленку 44 также загружают в установку интервального прессования в последовательности, проиллюстрированной на фигуре 2. Кроме того, расплав 46 полимера, состоящий из полиамида, в частности полиамида 6, загружают с помощью установки пластификации.

Структура, проиллюстрированная на фигурах 1 и 2, в частности, последовательность слоев и число слоев заготовки 42 армированного продукта и пленка 40 матрицы, может изменяться и может быть адаптирована для соответствующих требований. Для цели настоящего изобретения важно только, чтобы модификацию наружных слоев с одной стороны или с обеих сторон заготовки волокнистого композитного продукта осуществляли путем наслоения с модифицированной наружной пленкой 44, изготовленной из полимерной композиции в соответствии с настоящим изобретением.

Способ изготовления заготовки волокнистого композитного продукта без получения пленки

Следующий способ получения заготовки волокнистого композитного продукта с модифицированными наружными слоями без предварительного получения пленки обеспечивается посредством способа прессования с помощью двухленточного пресса. В данном способе один или более слоев сухой (не пропитанной) армированной непрерывным волокном заготовки волокнистого композитного продукта вовлекают в двухленточный пресс. Также, как и в прямом способе плавления, материал матрицы наносят на сухую ткань, предпочтительно с помощью головки для получения плоского листа, в треугольном пространстве между отдельными слоями.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГИБРИДНЫЙ КОМПОНЕНТ НА ОСНОВЕ МЕТАЛЛА И ПЛАСТМАССЫ | 2015 |

|

RU2636720C1 |

| ЭЛАСТИЧНЫЙ ПОЛИМЕРНЫЙ ЭЛЕМЕНТ, ПОДЛОЖКА ОТВЕРЖДАЮЩЕЙСЯ КОМПОЗИЦИИ, ОТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ, СПОСОБЫ ИХ ПОЛУЧЕНИЯ, СПОСОБ ОТВЕРЖДЕНИЯ, ИЗДЕЛИЯ | 2001 |

|

RU2272051C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИТНАЯ ТРУБА С МНОГОСЛОЙНОЙ ПРОМЕЖУТОЧНОЙ ПРОСЛОЙКОЙ | 2017 |

|

RU2709588C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИТНАЯ ТРУБА С МНОГОСЛОЙНОЙ ПРОМЕЖУТОЧНОЙ ПРОСЛОЙКОЙ | 2018 |

|

RU2714587C2 |

| КОМПОЗИТНЫЙ МАТЕРИАЛ И КОМПОЗИЦИЯ СМОЛЫ, СОДЕРЖАЩАЯ МЕТАСТАБИЛЬНЫЕ ЧАСТИЦЫ | 2016 |

|

RU2725922C2 |

| КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2013 |

|

RU2631299C2 |

| УСОВЕРШЕНСТВОВАННЫЕ КОМПОЗИТНЫЕ МАТЕРИАЛЫ | 2009 |

|

RU2496645C2 |

| ТЕРМОПЛАСТИЧНАЯ КОМПОЗИЦИЯ С ВЫСОКОЙ ТЕКУЧЕСТЬЮ | 2015 |

|

RU2704185C2 |

| ЖИДКАЯ СВЯЗУЮЩАЯ КОМПОЗИЦИЯ ДЛЯ СОЕДИНЕНИЯ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2013 |

|

RU2621764C2 |

| ПОЛИМЕРНАЯ КОМПОЗИЦИЯ И ПОЛУЧЕННЫЕ ИЗ НЕЕ ФОРМОВАННЫЕ ИЗДЕЛИЯ | 2009 |

|

RU2462491C2 |

Изобретение относится к полимерной композиции и заготовке волокнистого композитного продукта с поверхностью, образованной по меньшей мере частично из полимерной композиции. Полимерная композиция содержит 100 частей по весу полиамида и 0,5-20 частей по весу одной или более добавок, усиливающих адгезию. Добавка, усиливающая адгезию, характеризуется наличием глицидилоксипропильного радикала. Описан также способ получения заготовки волокнистого композитного продукта, включающий стадию получения пленки из полимерной композиции. Иллюстративная последовательность чередующихся слоев для получения заготовки волокнистого композитного продукта обеспечивается путем загрузки всего пяти пленок (40) матрицы в установку интервального прессования. Каждая пленка (40) матрицы состоит из полиамида. Четыре слоя заготовки (42) армированного продукта расположены попеременно между пленками (40) матрицы. Заготовка (42) армированного продукта включает волокна, которые служат в качестве армирования. Модифицированная наружная пленка (44), изготовленная в соответствии с настоящим изобретением, представлена в каждой наружной области показанного множества слоев. Технический результат – обеспечение усилителя адгезии для интегрированного в процесс соединения в способах прессования, пригодного для связывания полимерных материалов с металлами. 4 н. и 8 з.п. ф-лы, 4 ил., 3 табл.

1. Полимерная композиция, содержащая:

a) 100 частей по весу полиамида;

b) от 0,5 до 20 частей по весу одной или более добавок, усиливающих адгезию, формулы (I):

с

М=[R3SiO1/2],

М'=[R'R2SiO1/2],

D=[R2SiO2/2],

D'=[R'RSiO2/2],

где каждый R независимо представляет собой метил или фенил, и

R' представляет собой глицидилоксипропильный радикал формулы (II)

и где следующее верно в отношении индексов:

а=0-2;

b=0-2;

с=15-100;

d=0-50;

a+b=2; и

b+d≥2,

при этом отношение (а+с)/(b+d) суммы индексов а+с к сумме индексов b+d находится в диапазоне от 4 до 20.

2. Композиция по п. 1, отличающаяся тем, что R представляет собой метил.

3. Композиция по п. 1 или 2, отличающаяся тем, что отношение (a+c)/(b+d) суммы индексов а+с к сумме индексов b+d находится в диапазоне от 5 до 15.

4. Композиция по п. 1 или 2, отличающаяся тем, что для индекса с справедливо, что с=20-50.

5. Композиция по п. 1 или 2, отличающаяся тем, что:

(i) в случае, если b=2, то для индекса d справедливо, что d=0-20, в частности d=1-10; и

(ii) в случае, если b=0, то для индекса d справедливо, что d=2-20, в частности d=3-10.

6. Композиция по п. 1 или 2, отличающаяся тем, что полимерная композиция содержит от 0,5 до 5 частей по весу добавки, усиливающей адгезию.

7. Композиция по п. 1 или 2, отличающаяся тем, что полиамид выбран из группы, включающей полиамид 6, полиамид 12 и полиамид 6,6.

8. Композиция по п. 7, отличающаяся тем, что полиамид представляет собой полиамид 6.

9. Пленка, содержащая полимерную композицию по любому из пп. 1-8, отличающаяся тем, что пленка имеет толщину от 10 до 600 мкм.

10. Пленка по п. 9, отличающаяся тем, что обе стороны пленки имеют на своем пограничном слое зону, в которой накапливается добавка, усиливающая адгезию, формулы (I).

11. Способ получения заготовки волокнистого композитного продукта, при этом способ включает следующие стадии:

a) обеспечение полимерной композиции по любому из пп. 1-8;

b) получение пленки из полимерной композиции и

с) осуществление обработки пленки как часть способа изготовления заготовки волокнистого композитного продукта посредством способа укладывания пленки, или способа прямого плавления, или путем наслаивания.

12. Заготовка волокнистого композитного продукта, получаемая посредством способа по п. 11.

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| Многоступенчатая активно-реактивная турбина | 1924 |

|

SU2013A1 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИЦИДИЛОКСИАЛКИЛТРИАЛКОКСИСИЛАНОВ | 2007 |

|

RU2473552C2 |

| "Silicones for Resin Modification" SILICONE REVIEW, January 2011, seite 9, tabelle 4 | |||

| DE 4104692 A1, 20.08.1992 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМБИНИРОВАННЫХ КОНСТРУКТИВНЫХ ЭЛЕМЕНТОВ | 2007 |

|

RU2441098C2 |

| Полимерная композиция | 1987 |

|

SU1458365A1 |

Авторы

Даты

2019-04-16—Публикация

2015-03-26—Подача