Перекрестная ссылка на родственную заявку

В данной заявке испрашивается приоритет заявки на патент США №12/267303, озаглавленной «Коррозионностойкие алюминиевые сплавы, имеющие высокое содержания магния, и способы их получения», поданной 7 ноября 2008 г., включенной в настоящее описание посредством ссылки во всей своей полноте.

Уровень техники

Известно, что алюминиевые сплавы, содержащие большое количество магния, имеют высокую прочность. Однако также известно, что алюминиевые сплавы, содержащие большое количество магния, подвержены межкристаллитной коррозии (IGC) и коррозионному растрескиванию под напряжением (SCC).

Раскрытие изобретения

В широком смысле настоящее изобретение относится к коррозионностойким алюминиевым сплавам с высоким содержанием магния и способам их получения. Согласно одному аспекту разработан листовой или пластинчатый прокат из непрерывно отливаемого Al-Mg сплава, включающий 4 или 6-9, или 10% вес. Mg, и стойкий как к (i) коррозионному растрескиванию под напряжением, так и к (ii) межкристаллитной коррозии. Согласно одному варианту выполнения Al-Mg сплав включает множество зерен, имеющих границы, при этом Al-Mg сплав по существу свободен от сплошной пленки из β-фазы на границах зерен после сенсибилизации старением Al-Mg сплава. Согласно одному варианту выполнения зерна из Al-Mg сплава содержат включения из Mg2Si.

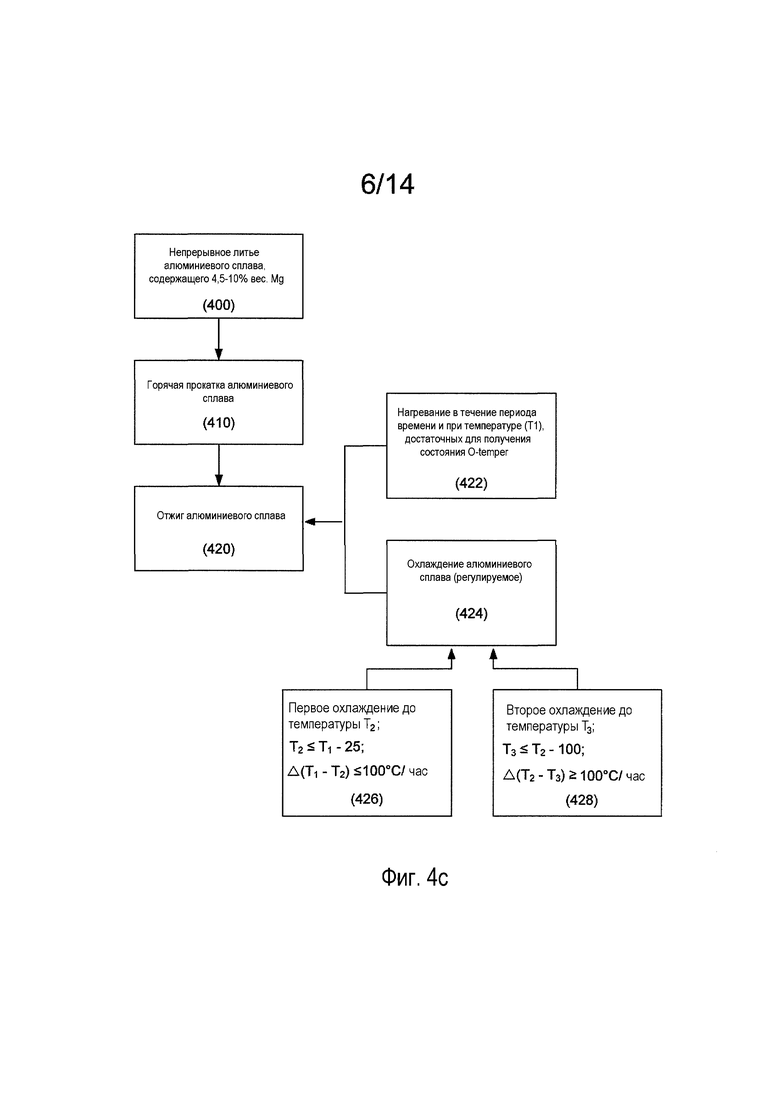

Согласно другому аспекту разработаны способы получения коррозионностойких алюминиевых сплавов с высоким содержанием магния. В соответствии с одним подходом способ включает (а) непрерывное литье Al-Mg сплава, включающего приблизительно от 6% вес. до 10% вес. Mg; (b) горячую прокатку Al-Mg сплава до толщины менее 6,35 мм; и (с) отжиг Al-Mg сплава в печи. В соответствии с данным подходом стадия отжига включает (i) нагревание Al-Mg сплава при повышенной температуре и в течение периода времени, достаточного для получения состояния О-temper (состояние после полного умягчающего отжига) ; и (ii) охлаждение Al-Mg сплава. В соответствии с данным подходом после стадии охлаждения Al-Mg сплав включает множество зерен, при этом Al-Mg сплав по существу свободен от сплошной пленки из β-фазы на границах зерен после сенсибилизации старением Al-Mg сплава. Согласно одному варианту выполнения после стадии охлаждения (с)(ii) Al-Mg сплав свободен от сплошной пленки из β-фазы. Согласно одному варианту выполнения стадия нагревания (с)(i) включает нагревание Al-Mg сплава до температуры Т1, при этом Т1 равно приблизительно от 365°С до 500°С, в течение, по меньшей мере, около 2 часов. Согласно одному варианту выполнения стадия нагревания (с) (ii) включает сначала охлаждение Al-Mg сплава от температуры Т1 до температуры Т2, при этом температура Т2, по меньшей мере, приблизительно на 25°С меньше температуры Т1, и скорость охлаждения от температуры Т1 до температуры Т2 составляет не более приблизительно 100°С в час, а затем второе охлаждение Al-Mg сплава от температуры Т2 до температуры Т3, при этом Т3, по меньшей мере, приблизительно на 100°С ниже температуры Т2. Согласно некоторым вариантам данного выполнения скорость охлаждения на первой стадии охлаждения составляет приблизительно от 30°С/час до 60°С/час. Согласно одному варианту выполнения скорость охлаждения на второй стадии охлаждения составляет, по меньшей мере, приблизительно 100°С/час. Согласно одному варианту выполнения стадия непрерывного литья включает литье полосы.

Различные описанные выше новые и существенные аспекты могут быть объединены для получения различных коррозионностойких алюминиевых сплавов, содержащих большое количество магния. Такие и другие аспекты, преимущества и новые отличительные признаки настоящего изобретения частично раскрыты в дальнейшей части описания и станут очевидными для специалистов в данной области техники после изучения дальнейшей части описания и фигур, либо могут стать понятными после осуществления настоящего изобретения.

Краткое описание чертежей

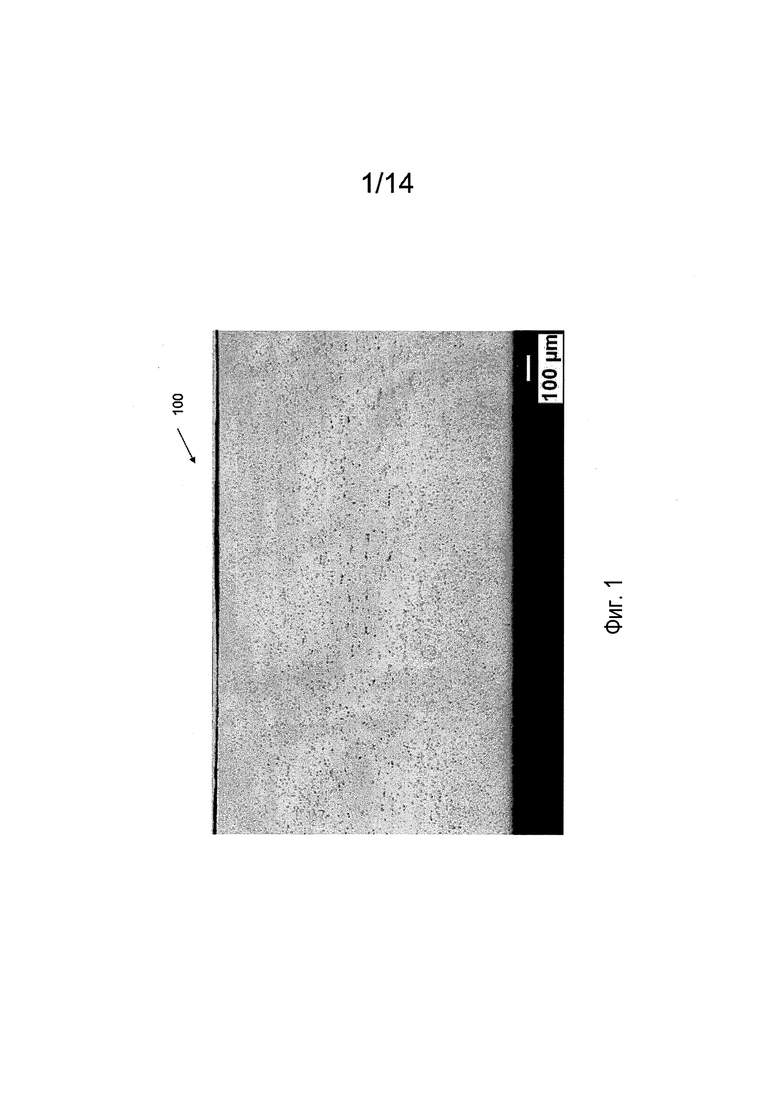

Фиг. 1 представляет собой микрофотографию одного варианта выполнения катаного изделия из алюминиевого сплава с высоким содержанием Mg, полученного в результате листового литья или литья полосы.

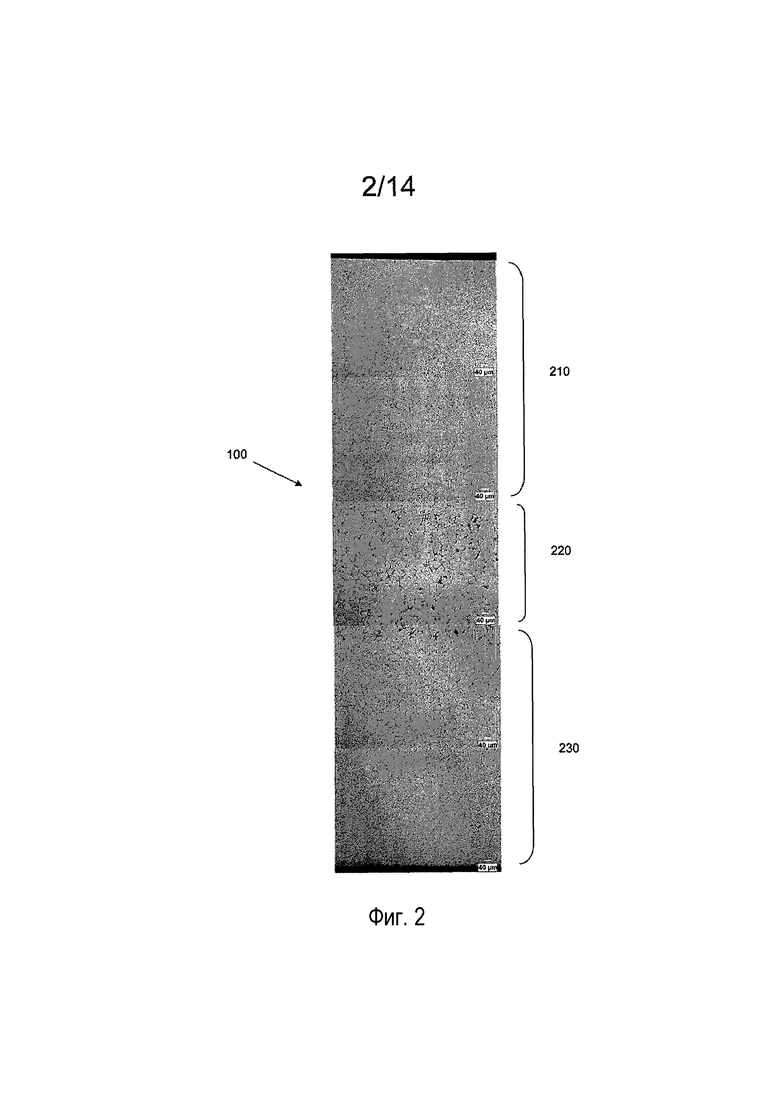

Фиг. 2 представляет собой совокупность микрофотографий, показывающих полосу из алюминиевого сплава с высоким содержанием Mg в состоянии непосредственно после отливки.

Фиг. 3 представляет собой микрофотографию катаного изделия из алюминиевого сплава с высоким содержанием Mg, по существу свободного от сплошного объема β-фазы в большей части границ зерен.

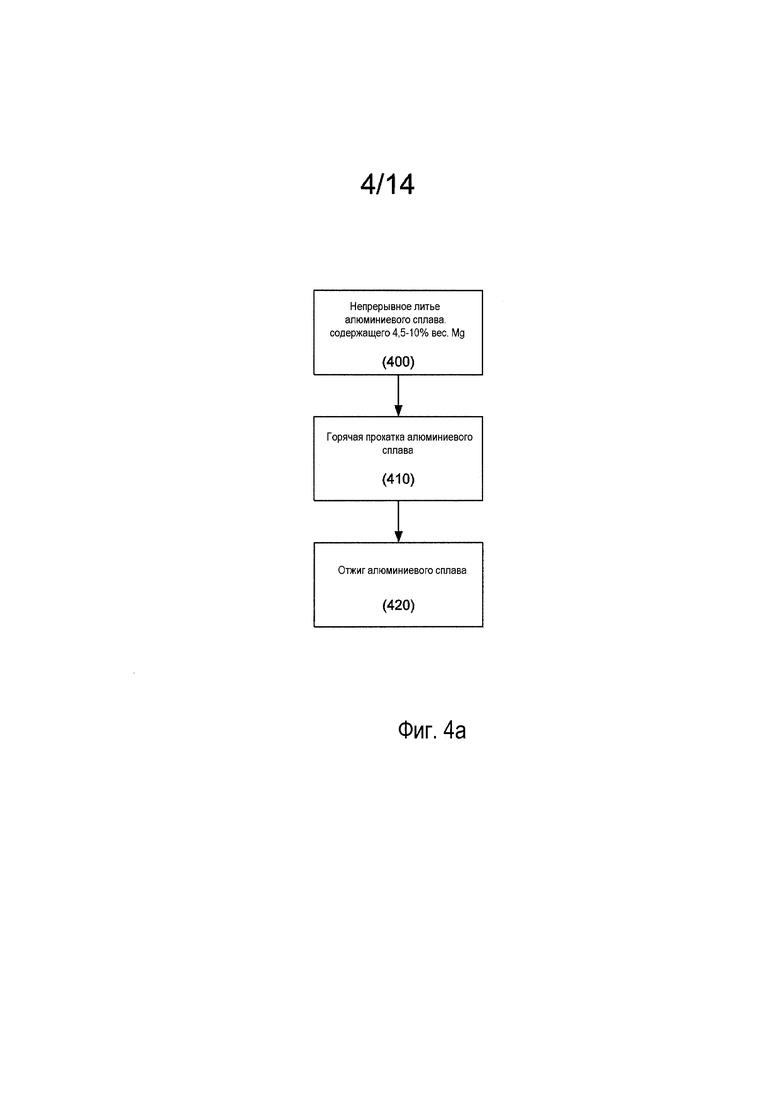

Фиг. 4а представляет собой технологическую схему, иллюстрирующую один вариант осуществления способа получения изделий из алюминиевого сплава.

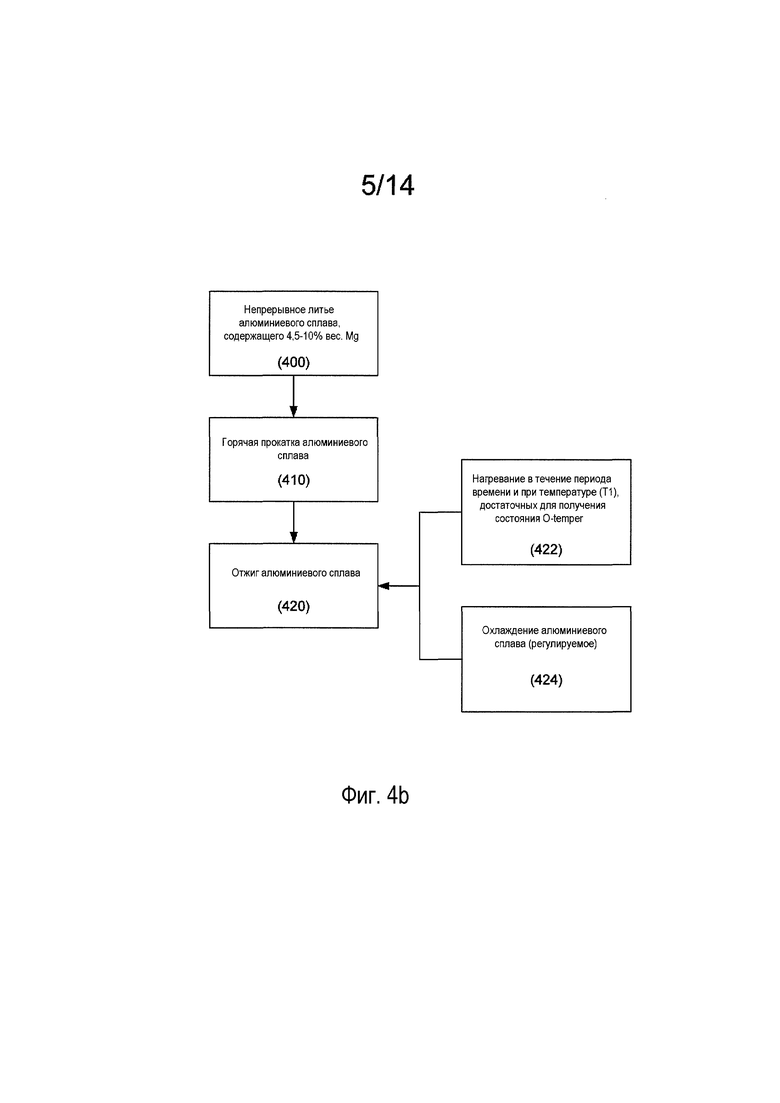

Фиг. 4b представляет собой технологическую схему Фиг. 4а, включающую дополнительные варианты осуществления, относящиеся к стадии отжига.

Фиг. 4с представляет собой технологическую схему Фиг. 4b, включающую дополнительные варианты осуществления, относящиеся к стадии охлаждения.

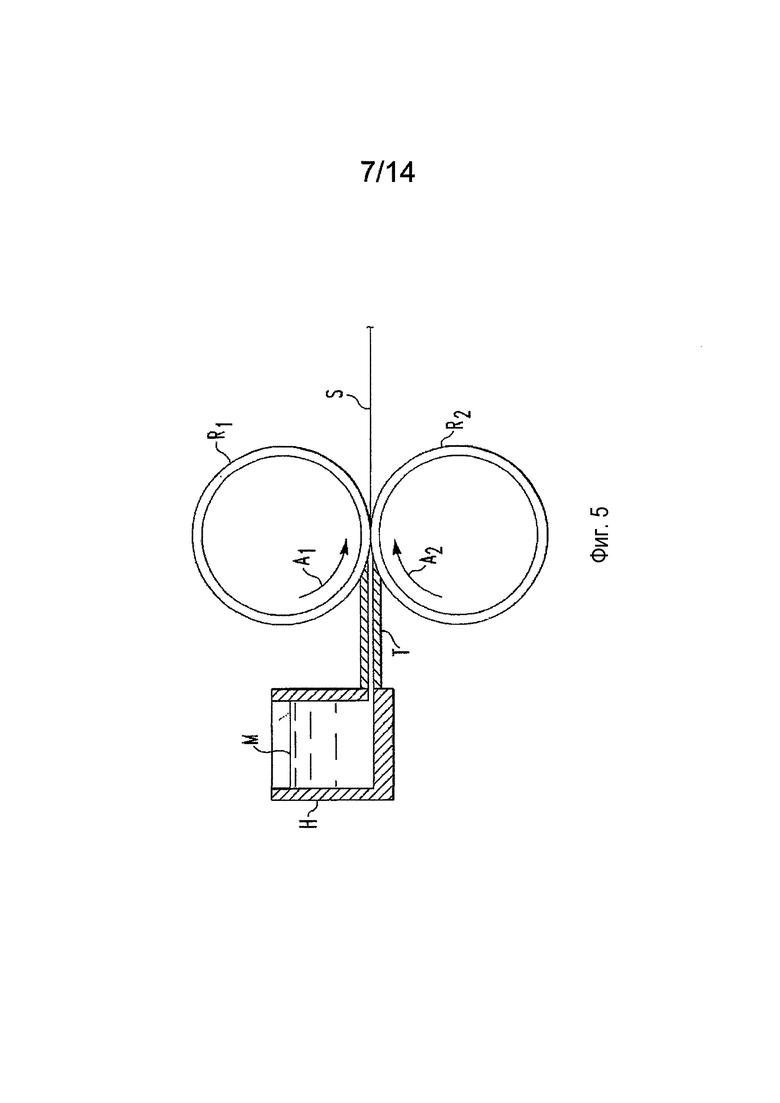

Фиг. 5 представляет собой схематический вид одного варианта выполнения устройства для литья полосы.

Фиг. 6 представляет собой вид на близком расстоянии устройства для литья полосы, изображенного на Фиг. 5.

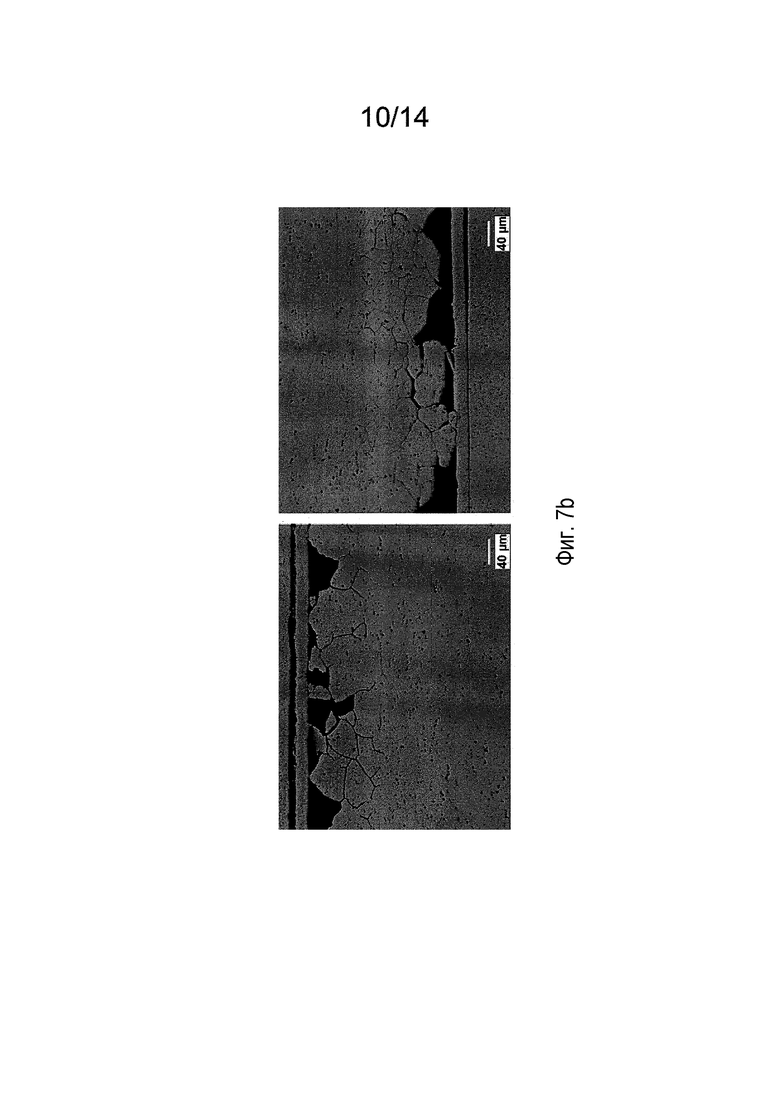

Фиг. 7а-7d представляют собой микрофотографии сенсибилизированного старением сплава с высоким содержанием Mg, отожженного в соответствии с известным способом отжига с быстрым нагревом и подвергнутого испытанию на межкристаллитную коррозию.

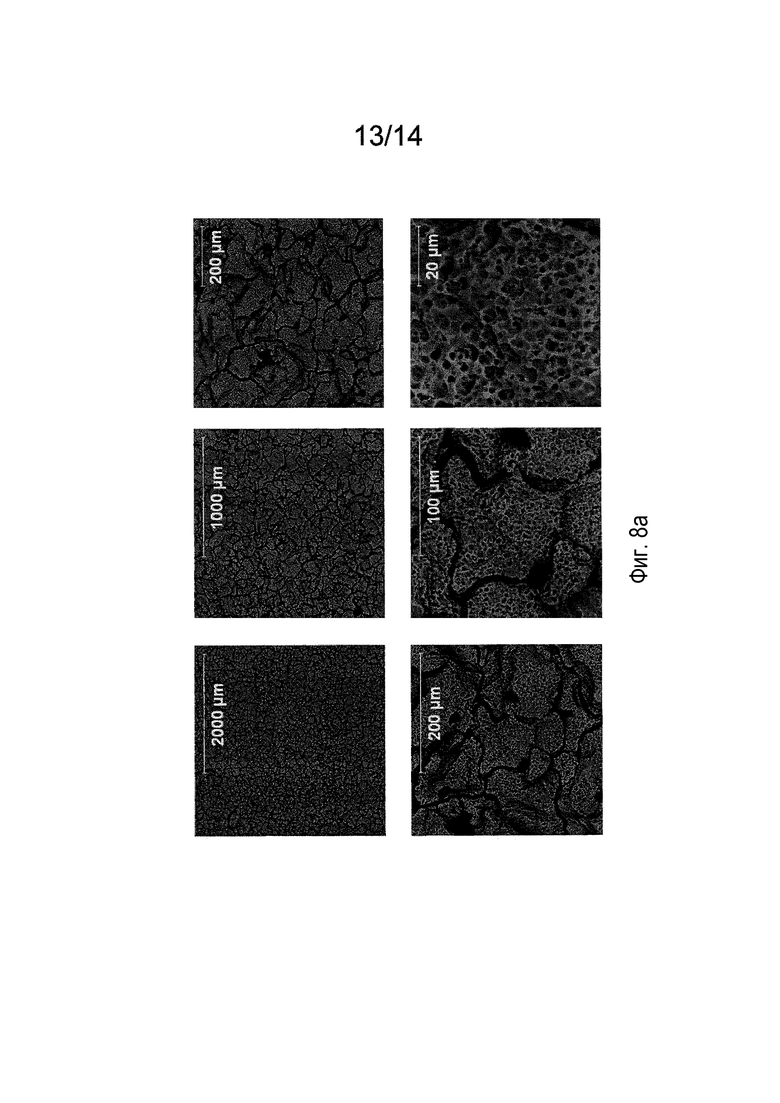

Фиг. 8а-8b представляют собой микрофотографии сенсибилизированного старением сплава с высоким содержанием Mg, полученного согласно одному варианту осуществления отжига в соответствии с настоящим изобретением и подвергнутого испытанию на межкристаллитную коррозию.

Подробное описание

Настоящее изобретение относится к катаным изделиям из алюминиевого сплава, имеющим высокое содержанием магния и полученным непрерывным литьем. Изделия из алюминиевого сплава обычно включают, по меньшей мере, около 4,5% вес. магния, или, по меньшей мере, около 6% вес. магния; их получают в результате непрерывного литья, такого как литье полосы или литье плоских заготовок; и они устойчивы к коррозионному растрескиванию и межкристаллитной коррозии. Изделия из алюминиевого сплава, полученные в результате непрерывного литья, содержащие большое количество магния и стойкие к коррозионному растрескиванию и межкристаллитной коррозии, до настоящего времени были неизвестны из-за, например, утекания магния и растрескивания сляба.

Изделия из алюминиевого сплава могут включать любое катаное изделие из алюминиевого сплава, имеющее высокое содержание магния, такое как изделие, входящее в класс сплавов, обычно обозначаемых как алюминиевые сплавы серии 5ХХХ. Согласно одному варианту выполнения изделия из алюминиевого сплава включают, по меньшей мере, около 4,5% вес. Mg. Согласно другим вариантам выполнения изделия из алюминиевого сплава включают большие количества магния, например, по меньшей мере, около 6,0% вес. Mg, или даже, по меньшей мере, около 6,1% вес. Mg, или, по меньшей мере, около 6,3% вес. Mg, или даже, по меньшей мере, около 6,5% вес. Mg. Согласно одному варианту выполнения изделия из алюминиевого сплава включают не более приблизительно 10% вес. Mg, например, не более 9,5% вес. Mg, или не более приблизительно 9,0% вес. Mg, или не более приблизительно 8,5% вес. Mg.

Другие элементы могут быть включены в алюминиевый сплав в неслучайных количествах. Например, алюминиевый сплав может включать, среди прочих элементов, до 0,8% вес. меди, до 1,2% вес. марганца, до 0,5% вес. хрома, до 1,0% вес. цинка и до 0,3% вес. Zr. При получении изделий из алюминиевого сплава методом литья плоских заготовок алюминиевый сплав обычно включает неслучайные количества бериллия, например, по меньшей мере, около 0,0003% вес. бериллия. Алюминиевый сплав может включать небольшие количества случайных элементов и загрязняющих примесей. Например, в алюминиевый сплав могут быть включены следовые количества железа и кремния. Железо может быть включено в алюминиевый сплав в количестве до 0,15% вес. Кремний может быть включен в алюминиевый сплав в количестве, обеспечивающем осаждение фазы Mg2Si во время затвердевания. Фактическое количество Si, необходимое для данной цели, зависит от содержания Fe в металле и скорости охлаждения, используемой при затвердевании. Согласно другим вариантам выполнения кремний может быть включен в алюминиевый сплав в качестве легирующего компонента.

Катаные изделия из алюминиевого сплава обладают стойкостью к коррозионному растрескиванию под напряжением. «Стойкость к коррозионному растрескиванию под напряжением» означает, что как до того, как изделие из алюминиевого сплава было подвергнуто сенсибилизации старением, так и после нее изделие из алюминиевого сплава проходит стандартное испытание ASTM G44-88 под названием «Стандартная практика оценки стойкости к коррозионному растрескиванию металлов и сплавов посредством чередующегося погружения в 3,5% хлорид натрия», при этом алюминиевый сплав подвергают напряжению, по меньшей мере, до 75% его предела текучести при напряжении в направлении L-T. «Сенсибилизация старением» означает, что изделие из алюминиевого сплава было искусственно состарено до состояния, характерного, по меньшей мере, для 20 лет его использования. Например, изделие из алюминиевого сплава может непрерывно подвергаться воздействию повышенной температуры в течение нескольких дней (например, температуры, составляющей приблизительно 100°С-120°С в течение около 7 дней).

Катаные изделия из алюминиевого сплава также обладают стойкостью к межкристаллитной коррозии. «Стойкость к межкристаллитной коррозии» означает, что как до того, как изделие из алюминиевого сплава было подвергнуто сенсибилизации старением, так и после нее изделие из алюминиевого сплава проходит стандартное испытание ASTM G67-86 под названием «Стандартный метод испытания для определения склонности к межкристаллитной коррозии алюминиевых сплавов серии 5ХХХ в результате потери массы под воздействием азотной кислоты» (испытание NAMLT). В том случае, если определенная в результате ASTM G67-86 потеря массы не превышает 15 мг/см2, образец считается не склонным к межкристаллитной коррозии. В том случае, если потеря массы составляет, по меньшей мере, 25 мг/см2, образец считается склонным к межкристаллитной коррозии. В том случае, если результаты измерения потери массы составляют от 15 г/см2 до 25 г/см2, тогда проводят дальнейшие исследования под микроскопом с целью определения вида и глубины воздействия, после чего специалист в данной области техники по результатам микроскопии может определить наличие межкристаллитной коррозии.

Катаные изделия из алюминиевого сплава получают в результате непрерывного литья. Процесс непрерывного литья представляет собой процесс, во время которого сляб или полосу получают, как подробно описано ниже, непрерывно из расплавленного металла без задержки. Непрерывное литье не включает литье слитков, такое как прямое литье в кокиль или электромагнитное литье, которые считаются полунепрерывными литейными процессами.

Изделия из алюминиевого сплава представляют собой катаные изделия из алюминиевого сплава, которые могут иметь вид листа или пластины. Листовой прокат представляет собой катаное изделие из алюминиевого сплава, имеющее толщину, превышающую толщину алюминиевой фольги (например, по меньшей мере, 0,008 дюйма или 0,2 мм), но меньше толщины алюминиевой пластины (например, не более 0,249 дюйма). Изделие в виде пластины представляет собой катаное изделие из алюминиевого сплава, имеющее толщину, по меньшей мере, около 0,250 дюйма. Катаные алюминиевые изделия получают в результате осуществления непрерывного процесса литья.

Как упомянуто выше, изделия из алюминиевого сплава получают в результате литья полосы или литья слябов. Один вариант получения изделия 100 из алюминиевого сплава литьем полосы проиллюстрирован на Фиг. 1. Изделие из алюминиевого сплава, полученное литьем полосы, показанное на Фиг. 1, включает около 6,4% вес. Mg и около 0,4% вес. Zn. Катаное изделие, проиллюстрированное на Фиг. 1, характеризуется мелкими микроструктурами и меньшим заполнением частиц в центральной полосе по сравнению с краевыми зонами.

Как показано на Фиг. 2, структура изделия 100 передается от литой полосы, обычно включающей верхнюю оболочку 210, нижнюю оболочку 230 и центральную зону 220 в состоянии непосредственно после отливки. Верхняя оболочка 210 и нижняя оболочка 230 включают равноосные дендритные зерна. Центральная зона 220 включает глобулярные зерна и эвтектику между ними. Изделие в виде полосы далее характеризуется тонкими микроструктурами и отсутствием интерметаллических вытянутых частиц в центральной зоне.

Изделия из алюминиевого сплава способны приобрести стойкость к коррозионному растрескиванию и межкристаллитной коррозии, по меньшей мере частично, благодаря отсутствию сплошной пленки из β-фазы на границах зерен и/или благодаря включениям Mg2Si в алюминии. Изделия из алюминиевого сплава являются поликристаллическими. «Зерно» представляет собой кристалл поликристаллической структуры алюминиевого сплава, а «границы зерен» представляют собой границы, соединяющие зерна поликристаллической структуры алюминиевого сплава. β-Фаза представляет собой Al3Mg2 или Al8Mg5, а «сплошная пленка из β-фазы» означает, что сплошной объем β-фазы присутствует в большей части границ зерен. Сплошность β-фазы может быть определена, например, в результате микроскопии при соответствующем разрешении (например, увеличении, составляющем, по меньшей мере, 200Х). «Включения Mg2Si» означают фазу Mg2Si, формирующуюся внутри алюминиевого сплава в результате процесса отжига, процесса старения или процесса сенсибилизации старением. Включения Mg2Si расположены внутри или на границах зерен, по меньшей мере, некоторых зерен алюминиевого сплава. Согласно одному варианту осуществления по результатам микрографии при соответствующем разрешении, по меньшей мере, 0,05% об. алюминиевого сплава содержат включения Mg2Si.

Один вариант выполнения изделия из алюминиевого сплава, имеющего высокое содержание Mg и по существу свободного от сплошного объема β-фазы в большей части границ, проиллюстрирован на Фиг. 3. Согласно проиллюстрированному варианту выполнения сплав, содержащий около 6,4% вес. Mg получают в результате непрерывного процесса литья полосы. Полученный сплав обрабатывают в соответствии с описанными здесь условиями (например, вначале охлаждают со скоростью 80°F/час после отжига в печи при 850°F в течение 4 часов). Как показано, в сплаве с высоким содержанием Mg наблюдается отсутствие несплошностей в выделениях на границах зерен и более сильное выделение включений внутри зерен.

Некоторые механические свойства сплавов с высоким содержанием Mg описаны в следующей таблице.

Сплавы А и Н обрабатывают в соответствии с описанными здесь условиями. Испытания образцов проводят в направлении L (продольное направление) на глубину 1 мм после сенсибилизации старением.

Изделия из алюминиевого сплава согласно настоящему изобретению могут быть использованы для самых различных назначений, например, требующих высокой прочности. Согласно одному варианту осуществления изделия из алюминиевого сплава используют в качестве деталей для транспортных средств. «Транспортное средство» представляет собой любое двигающееся по земле моторизованное или немоторизованное транспортное средство, такое как, среди прочих, пассажирские транспортные средства (например, автомобили и грузовики), военные транспортные средства (например, танки), железнодорожные вагоны, велосипеды и промышленные транспортные средства (например, вилочные погрузчики, экскаваторы). «Деталь для транспортного средства» представляет собой любую деталь, которая может быть изготовлена из алюминиевого сплава, содержащего заявленное количество магния, и применимая в транспортном средстве, такая как, например, панели кузова и элементы жесткости. Согласно другим вариантам выполнения изделия из алюминиевого сплава могут быть использованы для морских целей (например, любое устройство, предназначенное для использования в воде), такое как любое двигающееся по воде транспортное средство (например, лодки, подводные лодки), маяки, буи и т.п.

Один вариант осуществления способа получения катаных изделий из алюминиевых сплавов, имеющих высокое содержание магния и стойких к коррозионному растрескиванию и межкристаллитной коррозии, проиллюстрирован на Фиг. 4а. Согласно проиллюстрированному варианту осуществления способ включает непрерывное литье алюминиевого сплава, содержащего приблизительно от 4,5% вес. до 10% вес. Mg (400) горячую прокатку алюминиевого сплава (410) и отжиг алюминиевого сплава в печи (420).

Процесс непрерывного литья представляет собой процесс литья полосы или литья слябов. Один вариант осуществления способа литья полосы проиллюстрирован на Фиг. 5-6. Согласно данному варианту осуществления проиллюстрировано горизонтальное устройство для непрерывного литья полосы, выполняющее литье полосы с помощью пары вращающихся в противоположные стороны охлаждаемых роликов R1 и R2, вращающихся в направлении стрелок А1 и А2 соответственно. Под термином «горизонтальный» подразумевается, что литую полосу получают в горизонтальной ориентации или под углом плюс или минус около 30° от горизонтали. Как более подробно показано на Фиг. 6, подающая насадка Т, которая может быть изготовлена из керамического материала, распределяет расплавленный металл М (например, расплавленный алюминиевый сплав, имеющий высокое содержание магния) в направлении стрелки В непосредственно на ролики R1 и R2, вращающиеся в направлении стрелок А1 и А2 соответственно. Промежутки G1 и G2 между подающей насадкой Т и соответствующими роликами R1 и R2 являются небольшими, ограничивая протечку расплавленного металла и сокращая воздействие на расплавленный металл атмосферы вдоль роликов R1 и R2, а также предотвращая контакт между насадкой Т и роликами R1 и R2. Подходящий размер промежутков G1 и G2 составляет около 0,01 дюйма (0,25 мм). Плоскость L через осевую линию роликов R1 и R2 проходит через участок уменьшенного зазора между роликами R1 и R2, называемый «зазор между роликами N».

Расплавленный металл М непосредственно контактирует с охлаждаемыми роликами R1 и R2 на участках 2 и 4 соответственно. При контакте с роликами R1 и R2 металл М начинает охлаждаться и затвердевать. Охлаждающийся металл образует верхнюю оболочку 6 затвердевшего металла рядом с роликом R1 и нижнюю оболочку 8 затвердевшего металла рядом с роликом R2. Толщина оболочек 6 и 8 увеличивается по мере того, как металл М продвигается по направлению к зазору N. На границах между каждой верхней и нижней оболочкой 6 и 8 и расплавленным металлом М образуются крупные дендриты 10 из затвердевшего металла (не показано в масштабе). Крупные дендриты 10 разламываются и затягиваются в центр участка 12 движущегося медленнее потока расплавленного металла М и увлекаются в направлении стрелок С1 и С2. Затягивающее действие потока может вызвать дальнейшую ломку крупных дендритов 10 на более мелкие дендриты 14 (не показано в масштабе). В центральной части 12, выше зазора N, называемого участком 16, металл М является полутвердым и включает твердый компонент (затвердевшие небольшие дендриты 14) и расплавленный металл. Металл М на участке 16 имеет текучую консистенцию, частично благодаря дисперсии в ней небольших дендритов 14. Поблизости от зазора N металл становится по существу твердым. Ниже зазора N центральный участок 12 представляет собой сплошной центральный слой 18, содержащий небольшие дендриты 14, располагающиеся между верхней оболочкой 6 и нижней оболочкой 8. В центральном слое 18 небольшие дендриты 14 имеют размер приблизительно от 20 до 50 микрон и, как правило, глобулярную форму.

Три слоя верхней и нижней оболочек 6 и 8 и затвердевший центральный слой 18 составляют сплошной литую полосу 20. Сплошной центральный слой 18 составляет приблизительно от 20 до 30% от общей толщины полосы 20. Расплавленный алюминиевый сплав имеет первоначальную концентрацию легирующих элементов, включая образующие перитектику легирующие элементы и образующие эвтектику легирующие элементы. Легирующими элементами, образующими перитектику с алюминием, являются Ti, V, Zr и Cr. Все другие легирующие элементы, такие как Si, Fe, Ni, Zn, Mg, Cu и Mn, образуют с алюминием эвтектику. Во время затвердевания расплава алюминиевого сплава дендриты обычно имеют более низкую концентрацию образующих эвтектику элементов, чем окружающий их матричный расплав, и более высокую концентрацию элементов, образующих перитектику. Таким образом, на участке 16, на центральном участке выше захвата, небольшие дендриты 14 частично обеднены образующими эвтектику элементами, в то время как расплавленный металл, окружающий небольшие дендриты, несколько обогащен элементами, образующими эвтектику. Следовательно, сплошной центральный слой 18 полосы 20, имеющий большую заполненность дендритами, обеднен образующими эвтектику элементами (обычно более чем на приблизительно до 20% вес., например, приблизительно от 5 до 20% вес.), и обогащен образующими перитектику элементами (обычно более чем на приблизительно до 45% вес., например, приблизительно от 5 до 45% вес.) по сравнению с концентрацией образующих эвтектику элементов и образующих перитектику элементов в металле М, верхней оболочке 6 и нижней оболочке 8.

Ролики R1 и R2 служат для отвода теплоты нагревания расплавленного металла М. Теплота передается от расплавленного металла М роликам R1 и R2 равномерно, обеспечивая равномерность поверхности литой полосы 20. Поверхности D1 и D2 соответствующих роликов R1 и R2 могут быть изготовлены из стали или меди, текстурированы и включают неровности поверхности (не показаны), контактирующие с расплавленным металлом М. Неровности поверхности могут служить для повышения теплоотдачи от поверхностей D1 и D2, и, придавая контролируемую степень неравномерности поверхностям D1 и D2, обеспечивают равномерную теплоотдачу от поверхностей D1 и D2. Неровности поверхности могут иметь вид желобков, ямочек, выпуклостей или иных структур и могут образовывать правильный узор, включающий приблизительно от 20 до 120 неровностей поверхности на дюйм, или около 60 неровностей на дюйм. Неровности поверхности могут иметь высоту, равную приблизительно от 5 до 200 микрон или около 100 микрон. Ролики R1 и R2 могут быть покрыты материалом, улучшающим отделение литого листа от роликов R1 и R2, таким как хром или никель.

Регулирование, поддержание и выбор соответствующей скорости роликов R1 и R2 могут повлиять на технологическую гибкость процесса. Скорость роликов определяет скорость, с которой расплавленный металл М продвигается по направлению к зазору N. Если скорость слишком мала, крупные дендриты 10 испытывают недостаточное воздействие сил для их движения к центральному участку 12 и разламывания на небольшие дендриты 14. Соответственно, описанная методика литья полосы подходит для работы на высоких скоростях, таких как приблизительно от 25 до 400 футов в минуту или приблизительно от 100 до 400 футов в минуту, или приблизительно от 150 до 300 футов в минуту. Линейная скорость, с которой расплавленный алюминий поступает на ролики R1 и R2, может быть меньше скорости роликов R1 и R2 или составлять приблизительно четверть от скорости роликов. Высокоскоростное непрерывное литье может быть осуществлено частично благодаря тому, что текстурированные поверхности D1 и D2 обеспечивают равномерную теплоотдачу от расплавленного металла М.

Сила разделения роликов может служить параметром при осуществлении литья полосы. Скорость литья может быть отрегулирована таким образом, чтобы обеспечить заданный интервал упомянутой силы, способной обеспечить завершение затвердевания как раз у зазора. Избыточное прохождение расплавленного металла через зазор N может вызвать отпадание слоев верхней и нижней оболочек 6 и 8 и сплошной центральной части 18 один от другого и их отклонение от оси. Недостаточное поступление расплавленного металла к зазору N становится причиной преждевременного формирования полосы, как это происходит в традиционных процессах литья с использованием роликов. Преждевременно сформированная полоса 20 может быть деформирована роликами R1 и R2 и подвержена осевой сегрегации. Соответствующие разделяющие ролики силы составляют приблизительно от 25 до 300 фунтов на дюйм литейной ширины или приблизительно 100 фунтов на дюйм литейной ширины. В целом, при отливке алюминиевого сплава большей толщины могут потребоваться меньшие скорости литья для удаления тепла из толстого сплава. В отличие от традиционного литья с использованием роликов такие меньшие скорости литья не вызывают возникновение избыточных, разделяющих ролики сил в устройстве для литья полосы, поскольку полностью твердая алюминиевая полоса не образуется выше зазора.

Изделие в виде алюминиевой тонкой полосы может быть отлито традиционным способом с использованием роликов. Разделяющая ролики сила служила ограничивающим фактором при получении изделия в виде алюминиевой тонкой полосы таким способом, однако описываемая методика литья полосы не ограничена таким образом, поскольку разделяющие ролики силы на порядки величин меньше, чем в некоторых других способах литья полосы. Полоса из алюминиевого сплава толщиной около 0,1 дюйма или менее может быть получена при скоростях литья, составляющих от 25 до 400 футов в минуту. Полоса из алюминиевого сплава большей толщины, например, толщиной около 1/4 дюйма, также может быть получена литьем полосы.

Поверхности D1 и D2 роликов нагреваются во время литья и подвержены окислению при повышенных температурах. Неравномерное окисление поверхностей роликов во время литья может изменить теплообменные свойства роликов R1 и R2. Поэтому поверхности D1 и D2 роликов могут быть окислены перед использованием для того, чтобы минимизировать их изменения во время литья. Целесообразной может оказаться чистка щеткой поверхностей D1 и D2 роликов время от времени либо непрерывное удаление обломков, накапливающихся во время литья алюминия и алюминиевых сплавов. Небольшие кусочки литой полосы могут отломиться от полосы S и пристать к поверхностям D1 и D2 роликов. Такие небольшие кусочки полосы из алюминиевого сплава подвержены окислению, которое может вызвать неравномерность теплообменных свойств поверхностей D1 и D2 роликов. Чистка щеткой поверхностей D1 и D2 роликов предотвращает возникновение неравномерности из-за обломков, которые могут собираться на поверхностях D1 и D2 роликов.

Полоса из алюминиевого сплава может непрерывно отливаться посредством литья полосы. Полоса 20 из алюминиевого сплава включает первый слой из алюминиевого сплава и второй слой из алюминиевого сплава (соответствуют оболочкам 6 и 8) с промежуточным слоем (затвердевший центральный слой 18) между ними. Концентрация образующих эвтектику легирующих элементов в промежуточном слое меньше, чем в первом и втором слоях, обычно приблизительно на 20% вес., например, приблизительно на от 5 до 20%. Концентрация образующих перитектику легирующих элементов в промежуточном слое больше, чем в первом и втором слоях, обычно приблизительно на 45% вес., например, приблизительно на от 5 до 45%. Зерна в полосе из алюминиевого сплава, полученного посредством литья полосы, могут оказаться по существу недостаточно сформированными из-за того, что прикладываемое роликами усилие является небольшим (300 фунтов на дюйм ширины или менее). Полоса 20 не является сплошной до тех пор, пока она не достигнет зазора N; следовательно, она не подвергается горячей прокатке, как при традиционном двухроликовом литье, и не получает обычно термомеханической обработки. При отсутствии традиционной горячей прокатки в литейной машине зерна в полосе 20 оказываются по существу недостаточно сформированными и сохраняют свою первоначальную структуру, полученную при затвердевании, т.е. одноосную структуру, такую как глобулярная структура.

Непрерывное литье полосы из алюминиевых сплавов может быть облегчено первоначальным выбором нужных размеров захвата N, соответствующих желаемому калибру полосы S. Скорость роликов R1 и R2 повышают до желаемой величины, которая меньше скорости, обеспечивающей повышение разделяющей ролики силы до уровня, показывающего, что между роликами R1 и R2 происходит прокатка. Литье при скоростях, используемых в описываемом процессе литья полосы (т.е. приблизительно от 25 до 400 футов в минуту), отверждает полосу из алюминиевого сплава приблизительно в 1000 раз быстрее, чем алюминиевый сплав, отливаемый в виде слитка, и улучшает свойства полосы из алюминиевого сплава по сравнению с отливкой в виде слитка.

Целесообразной может оказаться поддержка горячей полосы S, выходящей из роликов R1 и R2, до тех пор, пока полоса S не остынет достаточно для того, чтобы удерживаться самостоятельно. Согласно одному варианту осуществления непрерывная конвейерная лента (не показана) располагается под полосой S, выходящей от роликов R1 и R2. Лента может вращаться вокруг шкивов и поддерживать полосу S на расстоянии, которое может составлять около 10 футов. Длина ленты между шкивами может определяться процессом литья, температурой выхода полосы S и сплавом полосы S. Соответствующие материалы для ленты В включают стекловолокно и металл (например, сталь) в сплошном виде или в виде сетки. В качестве альтернативы, поддерживающий механизм может включать стационарную поддерживающую поверхность (не показано), такую как металлическая плита, поверх которой, охлаждаясь, движется полоса S. Плита может быть изготовлена из материала, к которому горячая полоса S пристает с трудом. В некоторых случаях, когда полоса S ломается, выходя из роликов R1 и R2, полоса S может быть охлаждена потоком, таким как воздушный или водный поток, после роликов. Обычно полоса S выходит из роликов R1 и R2 при температуре около 1100°F. Может возникнуть необходимость понизить температуру полосы приблизительно до 1000°F на расстоянии приблизительно от 8 до 10 дюймов от зазора N. Один соответствующий механизм для охлаждения полосы, обеспечивающий нужную степень охлаждения, описан в патенте США № 4823860, приводимом здесь в качестве ссылки.

Описываемый здесь способ литья полосы особенно подходит для алюминиевого сплава с высоким содержанием Mg. Во время литья расплавленный металл проходит через суживающийся канал, тем самым обеспечивая хороший постоянный контакт с роликами и, таким образом, хороший теплообмен. Это предотвращает утечку Mg из расплавленного металла во внутренних слоях на поверхность полосы, происходящую при нарушении теплообмена. Другим преимуществом является прокатка на технологической линии. Очень высокие скорости полосы в устройстве для литья позволяют осуществлять прокатку с минимальным воздействием на литую полосу высоких температур. При скорости полосы, составляющей 150 футов/мин., и расстоянии в 10 футов между устройством для литья и прокатным станом продолжительность воздействия, например, составляет около 4 секунд, что недостаточно для существенного вытекания Mg из твердой полосы в результате диффузии Mg на поверхность.

Предполагается, что другие способы литья полосы или листового литья, такие как литье с двойной лентой (например, описанный в патенте США №5515908, озаглавленном «Способ и устройство для литья листа с двойной лентой», на имя Harrington, приводимом здесь в качестве ссылки во всей свой полноте), также могут быть использованы для получения описываемых здесь алюминиевых сплавов, имеющих высокое содержание магния.

Как упомянуто выше, изделия из алюминиевых сплавов, имеющие высокое содержание магния, также могут быть получены посредством литья слябов. Некоторые способы литья слябов описаны в патенте США №3167830, озаглавленном «Устройство для непрерывного литья металла», на имя Hazelett, и патенте США №5979538, озаглавленном «Устройство и способ для непрерывного литья», на имя Braun et al., каждое из которых приведено здесь в качестве ссылки во всей свой полноте. Способы, описанные в данных документах, могут потребовать модификации с учетом высокого содержания магния в сплаве, такой как выбор лент с высокой проводимостью, очистка поверхностей блоков и использование бериллия. Даже при наличии таких модификаций может происходить утечка Mg, поэтому предпочтительными являются описанные выше способы листового литья.

Возвращаясь назад к Фиг. 4а, после того, как алюминиевый сплав покинет устройство для непрерывного литья, его подвергают горячей прокатке (410) традиционными способами на технологической линии или вне такой линии. «Горячая прокатка» означает механическое обжатие при повышенной температуре непрерывно отливаемого алюминиевого сплава до изделия в виде листа или пластины. Согласно одному варианту осуществления алюминиевый сплав подвергают горячей прокатке до толщины, составляющей менее 6,35 мм (например, для облегчения получения листового проката). Согласно одному варианту осуществления алюминиевый сплав подвергают горячей прокатке до толщины, составляющей, по меньшей мере, 6,35 мм (например, для облегчения получения пластинчатого проката). Предпочтительная температура горячей прокатки зависит от сплава. Сплавы с умеренно высоким содержанием Mg (например, 6-7% вес. Mg) могут быть подвергнуты прокатке при таких высоких температурах, как 900°F. Однако сплавы с высоким содержанием Mg (например, 8-10% вес.) могут потребовать снижения температуры листа перед его подачей на стан. Например, для сплава, содержащего 8% Mg, температура подачи на стан может составлять около 750°F.

Фиг. 4b показывает, что стадия отжига (420), по меньшей мере, частично способствует получению изделий из алюминиевого сплава, имеющих высокое содержание магния, стойких к коррозионному растрескиванию и межкристаллитной коррозии. Стадия отжига обычно включает, по меньшей мере, два следующих этапа: нагревание алюминиевого сплава при повышенной температуре и в течение периода времени, достаточного для достижения состояния О-temper (422), и регулируемое охлаждение (424) алюминиевого сплава. Обычно после стадии охлаждения (424) Al-Mg сплав включает множество зерен, при этом алюминиевый сплав по существу свободен от сплошной пленки из β-фазы на границах зерен. Алюминиевый сплав также по существу свободен от сплошной пленки из β-фазы на границах зерен после того, после того как Al-Mg сплав был подвергнут сенсибилизации старением (данная стадия не показана). Как упомянуто выше, «сенсибилизация старением» означает, что алюминиевый сплав был искусственно состарен до состояния, характерного, по меньшей мере, для 20 лет службы. Например, алюминиевый сплав может непрерывно подвергаться воздействию повышенной температуры в течение нескольких дней (например, температуры, составляющей приблизительно 100°С-120°С в течение приблизительно 7 дней).

Что касается стадии нагревания (422), алюминиевый сплав может быть подвергнут нагреванию при любой соответствующей температуре в течение любого соответствующего периода времени до тех пор, пока алюминиевый сплав не достигнет состояния О-temper. «Состояние О-temper» означает размягчение при отжиге по определению Алюминиевой ассоциации. Например, что касается отлитого в виде полосы или сляба изделия, алюминиевый сплав может быть нагрет до температуры (Т1), при этом Т1 находится в диапазоне от 365°С до приблизительно 500°С. Когда температура находится в диапазоне Т1, продолжительность нагревания может составлять, по меньшей мере, около 2 часов.

Что касается Фиг. 4с, стадия (424) охлаждения обычно включает два этапа: первую стадию (426) медленного охлаждения и вторую стадию (428) более быстрого охлаждения. Что касается первой стадии (425) медленного охлаждения, алюминиевый сплав охлаждают от температуры (например, Т1) нагревания до температуры (например, Т2) первого охлаждающего устройства. Обычно температура (Т2) первого охлаждающего устройства, по меньшей мере, приблизительно на 25°С меньше, чем температура (Т1) нагревания, а скорость охлаждения от температуры (Т1) нагревания до температуры (Т2) первого охлаждающего устройства не больше приблизительно 100°С в час, например скорость охлаждения составляет приблизительно от 30°С/час до 60°С/час.

Что касается второй более быстрой стадии (428) охлаждения, алюминиевый сплав охлаждают от температуры (например, Т2) первого охлаждающего устройства до температуры (например, Т3) второго охлаждающего устройства. Температура (Т3) второго охлаждающего устройства обычно, по меньшей мере, приблизительно на 100°С меньше, чем температура (Т2) первого охлаждающего устройства. Скорость охлаждения второй стадии охлаждения обычно составляет, по меньшей мере, около 100°С/час.

Преимущество описываемого здесь способа заключается в том, что сплавы не требуют отдельной термической обработки после их получения, но, тем не менее, обладают стойкостью к коррозионному растрескиванию и межкристаллитной коррозии. Таким образом, согласно одному варианту осуществления способ получения изделий из алюминиевого сплава не включает стадию термической обработки.

Перед использованием сплав может быть дополнительно подготовлен согласно традиционным методикам. Например, сплав может быть соответственно очищен, вытянут, выровнен, разрезан, на него может быть нанесено покрытие (например, из смазки или краски), и, наконец, сплав может быть свернут в рулон.

Примеры

Пример 1 - Сплав с высоким содержанием магния (6,4% вес.), полученный в результате отжига с быстрым нагреванием

Алюминиевый сплав, по существу состоящий из 6,4% вес. Mg и 0,5% вес. Zn, баланс в виде алюминия, случайных элементов и загрязняющих примесей, подвергают литью в полосу. Полученные в результате литья сплавы имеют толщину 3,4 мм и ширину 0,41 м. Из сплава отбирают образцы (0,75 м) и позволяют им остыть до комнатной температуры.

Первый набор таких образцов («Сплав 1») затем вновь нагревают до 850°F и подвергают горячей прокатке до достижения номинальной толщины, составляющей около 1 мм. Затем сплав 1 подвергают отжигу с быстрым нагреванием. А именно, сплав 1 нагревают в соляной ванне до 950°F в течение 60 секунд, а затем резко охлаждают воздушными струями со скоростью, составляющей около 90°F/секунду.

Первый образец сплава 1 (сплав 1-а) вначале подвергают сенсибилизации старением, а затем испытанию на межкристаллитную коррозию согласно ASTM G67-86. Другой образец сплава 1 (сплав 1-b) подвергают сенсибилизации старением, а затем подвергают циклу профилирования и прокаливания до окрашивания, включающему поперечное вытягивание приблизительно на 5% с последующим прокаливанием при 375°F в течение 30 минут, а затем испытанием на межкристаллитную коррозию согласно ASTM G67-86. Оба сплава 1-а и 1-b не выдерживают испытаний на межкристаллитную коррозию и теряют массу в количестве более 25 мг/см2. В частности сплав 1-а теряет массу в количестве 30 мг/см2, а сплав 1-b теряет массу в количестве 61-70 мг/см2.

Выбранные образцы подвергнутого сенсибилизации старением вытянутого и покрашенного сплава (сплав 1-b) исследуют до и после испытаний на коррозию с помощью РЭМ (растровая электронная микроскопия) образцов, внутреннего исследования с помощью оптической микроскопии и РЭМ, и идентификации фаз образцов после крепления и металлографической подготовки. Проведенные анализы показывают, что коррозионный очаг вначале находился на границах зерен и в частицах, находящихся внутри зерен (Фиг. 7а). Последний вид коррозии вызывает образование лунок в этих местах, размер которых составляет несколько мкм и которые в некоторых случаях ориентированы. Лунки покрывают только небольшую часть зерен. На поперечных сечениях (Фиг. 7b) было установлено, что они проникают в глубину на 2-5 зерен. Несколько слоев зерен теряются во время испытания, поэтому наблюдаемая глубина не отражает полную глубину поражения коррозией. Это также очевидно на более тонком участке, после «песчаного» ощущения при прикосновении к поверхностям и от внешнего вида корродированного образца. При обнажении зерен границ в результате травления Graff-Sargent (Фиг. 7с-7d) было установлено, что они содержат сплошную пленку равномерной ширины в субмикронном диапазоне (~0,1 мкм). Данная пленка, вероятно, является фазой Al3Mg2. В данном образце наблюдается низкая плотность включений Mg2Si. Средний размер зерен образца составляет ~50 мкм, и они полностью рекристаллизованы.

Проведенные анализы показывают, что коррозионный очаг вначале находился на границах зерен и в частицах, присутствующих внутри зерен. Последний вид коррозии вызывает образование лунок в этих местах. Размер лунок составляет несколько мкм, и в некоторых случаях они ориентированы. Лунки покрывают только небольшую часть зерен. На поперечных сечениях было установлено, что они проникают в глубину на 2-5 зерен. Было установлено, что несколько слоев зерен теряются во время испытания, поэтому наблюдаемая глубина не отражает полную глубину поражения коррозией. Это также очевидно на более тонком участке, после «песчаного» ощущения при прикосновении к поверхностям и от внешнего вида корродированного образца. При обнажении зерен границ в результате травления Graff-Sargent было установлено, что они содержат сплошную пленку равномерной ширины в субмикронном диапазоне (~0,1 мкм). Данная пленка, вероятно, является фазой Al3Mg2. В данном образце наблюдается низкая плотность включений Mg2Si. Средний размер зерен образца составляет около 50 мкм, и они полностью рекристаллизованы.

Пример 2 - Сплав с высоким содержанием магния (6,4% вес.), полученный в результате медленного охлаждения

Другой набор образцов (0,75 м) отбирают из сплава из примера 1 (т.е. из алюминиевого сплава, по существу состоящего из 6,4% вес. Mg и 0,5% вес. Zn, баланс - алюминий, случайных элементов и загрязняющих примесей) и позволяют ему остыть до комнатной температуры. Полученный второй набор таких образцов («Сплав 2») затем вновь нагревают до 850°F и подвергают горячей прокатке до достижения номинальной толщины, составляющей около 1 мм. Затем сплав 2 нагревают в печи до 850°F и выдерживают в течение 4 часов. После этого сплаву 2 позволяют остывать в печи до тех пор, пока температура не упадет до 400°F в течение 5,5 часов (средняя скорость охлаждения составляет 82°F в час). Затем печь открывают и осуществляют дальнейшее охлаждение до 200°F в течение 1,5 часов. Такой способ представляет собой обычный периодический отжиг в печи.

Первый образец сплава 2 (сплав 2-а) вначале подвергают сенсибилизации старением, а затем испытанию на межкристаллитную коррозию согласно ASTM G67-86. Другой образец сплава 2 (сплав 2-b) подвергают сенсибилизации старением, а затем подвергают циклу профилирования и прокаливания до окрашивания, включающему поперечное вытягивание приблизительно на 5% с последующим прокаливанием при 375°F в течение 30 минут, а затем испытанием на межкристаллитную коррозию согласно ASTM G67-86. Оба сплава 2-а и 2-b выдерживают испытания на межкристаллитную коррозию, теряя массу в количестве всего лишь 3 мг/см2 и 6 мг/см2 соответственно.

После сенсибилизации старением оба сплава 2-а и 2-b также подвергают испытаниям на коррозионное растрескивание под напряжением (SCC) согласно ASTM G44-88. Для данного испытания выбирают уровень напряжения, составляющий 75% предела текучести в направлении L. Каждое испытание проводят в трех экземплярах и в целом в течение 40 дней. В течение 40-дневного периода не происходит никаких разрушений, вызванных SCC, ни в одном из сплавов 2-а или 2-b. Следовательно, такой сплав с высоким содержанием Mg устойчив как к межкристаллитной коррозии, так и к коррозионному растрескиванию под напряжением.

Выбранные образцы подвергнутого сенсибилизации старением вытянутого и покрашенного сплава (сплав 2-b) исследуют до и после испытаний на коррозию с помощью РЭМ образцов, внутреннего исследования с помощью оптической микроскопии и РЭМ, а также идентификации фаз образцов после крепления и металлографической подготовки. Проведенные анализы показывают, что зерна материала имеют лунки и существенную брешь в границах зерен (Фиг. 8а). Размер лунок варьируется в широком диапазоне, при этом обычно их диаметр составляет ~5 мкм. Коррозия внутри образца повторяет границы зерен и открывается, обнажая отверстие такого же размера между зернами. Проникновение коррозии из границ зерен в зерна также сопровождается лунками. Глубина коррозии ограничивается 2-3 зернами от поверхности (Фиг. 8b). Внутренняя коррозия начинается на границах зерен и проникает в зерна. Это приводит к постепенному снижению глубины проникновения в зерна вдоль пути распространения коррозии. Под оптическим микроскопом было установлено, что на границах зерен имеются дискретные выделения, размер которых находится в рамках субмикронного диапазона (Фиг. 3). В зернах наблюдаются две составляющие фазы: одна из них представляет собой мелкие включения (Mg2Si), а другая - более крупные частицы размером до ~5 мкм, содержащие Fe (например, Al2Fe и α-Al12Fe3Si). Не было обнаружено никаких содержащих Zn фаз, что позволяет предположить, что он находится в растворе в матрице. Зерна в данном образце не имеют отчетливых границ, характерных для полностью перекристаллизованных структур. Средний размер зерен составляет ~60 мкм, при этом они не поражены в результате испытания на коррозию. Может быть высказано предположение о том, что дискретная β-фаза присутствует на границах зерен благодаря условиям отжига и присутствию отдельных выделений на границах зерен.

Пример 3 - Сплав с высоким содержанием магния (8% вес.), полученный в результате медленного охлаждения

Алюминиевый сплава, по существу состоящий из 7,96% вес. Mg и 0,032% вес. Zn, баланс - алюминий, случайных элементов и загрязняющих примесей, отливают в виде листа. Отлитые в виде листа сплавы имеют толщину 3,4 мм и ширину 0,41 м. От сплава отбирают образцы (0,75 м) и позволяют им остыть до комнатной температуры. Полученные образцы («Сплав 3») затем вновь нагревают до 750°F и подвергают горячей прокатке до достижения номинальной толщины, составляющей около 1 мм. Затем сплав 3 обрабатывают согласно стадиям обработки, описанным в примере 2.

Сплав 3 вначале подвергают сенсибилизации старением, а затем испытанию на межкристаллитную коррозию согласно ASTM G67-86. Сплав 3 выдерживает испытания на межкристаллитную коррозию, теряя массу в количестве всего лишь 9,2 мг/см2. Сплав 3 подвергают испытаниям на коррозионное растрескивание под напряжением (SCC) согласно ASTM G44-88. Для данного испытания выбирают уровень напряжения, составляющий 75% предела текучести в направлении L. Каждое испытание проводят в трех экземплярах и в целом в течение 40 дней. В течение 40-дневного периода в сплаве 3 не происходит никаких разрушений, вызванных SCC. Следовательно, такой сплав с высоким содержанием Mg устойчив как к межкристаллитной коррозии, так и к коррозионному растрескиванию под напряжением.

Несмотря на то, различные варианты осуществления настоящего изобретения были описаны в деталях, для специалистов в данной области техники очевидно, что возможны модификации и адаптации таких вариантов. Однако четко подразумевается, что такие модификации и адаптации допустимы, если они не нарушают сущности и объема настоящего изобретения. Кроме того, при отсутствии иных указаний использование цифровых обозначений в формуле изобретения и/или описании не предполагает ограничения формулы изобретения и/или описания настоящего изобретения каким-либо конкретным порядком или способом осуществления.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОРРОЗИОННОСТОЙКИЕ АЛЮМИНИЕВЫЕ СПЛАВЫ, ИМЕЮЩИЕ ВЫСОКОЕ СОДЕРЖАНИЕ МАГНИЯ, И СПОСОБЫ ИХ ПОЛУЧЕНИЯ | 2009 |

|

RU2563570C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЯ ИЗ СПЛАВА СЕРИИ ALMGSC | 2020 |

|

RU2779736C1 |

| ПОЛОСА ИЗ АЛЮМИНИЕВОГО СПЛАВА, СТОЙКАЯ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ, И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2606664C2 |

| AlMg ПОЛОСА С ИСКЛЮЧИТЕЛЬНО ВЫСОКОЙ ФОРМУЕМОСТЬЮ И СТОЙКОСТЬЮ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 2013 |

|

RU2608931C2 |

| АЛЮМИНИЕВЫЙ СПЛАВ, УСТОЙЧИВЫЙ К МЕЖКРИСТАЛЛИТНОЙ КОРРОЗИИ | 2013 |

|

RU2634822C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ВЫСОКОПРОЧНЫХ АЛЮМИНИЕВЫХ СПЛАВОВ | 2014 |

|

RU2576283C1 |

| ВЫСОКОПРОЧНАЯ, ЛЕГКОДЕФОРМИРУЕМАЯ АЛЮМИНИЕВО-МАГНИЕВАЯ ПОЛОСА И СПОСОБ ЕЁ ПОЛУЧЕНИЯ | 2016 |

|

RU2685295C1 |

| СПОСОБ ТЕРМОМЕХАНИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВЫХ СПЛАВОВ | 2004 |

|

RU2256720C1 |

| АЛЮМИНИЕВО-МАГНИЕВЫЙ СПЛАВ И СВАРНАЯ КОНСТРУКЦИЯ ИЗ ЭТОГО СПЛАВА | 1997 |

|

RU2194787C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ПОЛУФАБРИКАТОВ И ИЗДЕЛИЙ ИЗ СПЛАВА НА ОСНОВЕ АЛЮМИНИЯ | 2002 |

|

RU2235143C2 |

Изобретение относится к коррозионно-стойким алюминиевым сплавам с высоким содержанием магния, в частности к непрерывнолитой полосе из Al-Mg сплава, содержащего 6,1-10% вес. Mg, обладающего как устойчивостью к коррозионному растрескиванию под напряжением, так и к межкристаллитной коррозии, причем определенная в результате испытания ASTM G67-86 потеря массы сплава составляет менее чем 25 мг/см2. Изделие из указанной полосы может представлять собой лист или пластину, являться деталью автомобиля или морского транспортного средства. Способ получения полосы включает непрерывное литье Al-Mg сплава, содержащего от 6,1 до 10% вес. Mg, горячую прокатку до толщины менее 6,35 мм, отжиг в печи, включающий нагревание до температуры T1 в диапазоне от 365 до 500°С в течение по меньшей мере 2 часов и охлаждение от температуры Т1 до температуры Т2 со скоростью охлаждения не больше 100°С в час, при этом температура Т2 по меньшей мере на 25°С ниже температуры Т1, и охлаждение от температуры Т2 до температуры Т3, при этом температура Т3 по меньшей мере на 100°С ниже температуры Т2. Изобретение направлено на повышение стойкости изделий к межкристаллитной коррозии и коррозионному растрескиванию. 5 н. и 2 з.п. ф-лы, 2 пр., 1 табл., 14 ил.

1. Непрерывнолитая полоса из Al-Mg сплава, содержащего 6,1-10% вес. Mg, обладающего как устойчивостью к коррозионному растрескиванию под напряжением, так и к межкристаллитной коррозии, причем определенная в результате испытания ASTM G67-86 потеря массы сплава составляет менее чем 25 мг/см2.

2. Полоса из Al-Mg сплава по п.1, в котором потеря массы сплава составляет менее чем 15 мг/см2.

3. Изделие из непрерывнолитой полосы из Al-Mg сплава по п. 1, которое представляет собой лист или пластину.

4. Изделие из непрерывнолитой полосы из Al-Mg сплава по п. 1, которое представляет собой деталь автомобиля.

5. Изделие из непрерывнолитой полосы из Al-Mg сплава по п. 1, которое представляет собой деталь для морского транспортного средства.

6. Способ получения Al-Mg сплава, включающий:

(а) непрерывное литье Al-Mg сплава, содержащего от 6,1% вес. до 10% вес. Mg;

(b) горячую прокатку Al-Mg сплава до толщины, составляющей менее 6,35 мм;

(с) отжиг Al-Mg сплава в печи, при этом стадия отжига включает:

(i) нагревание Al-Mg сплава при повышенной температуре и в течение периода времени, достаточного для получения состояния О-temper, причем упомянутое нагревание Al-Mg сплава включает в себя нагревание Al-Mg сплава до температуры T1 в диапазоне от приблизительно 365°С до приблизительно 500°С в течение по меньшей мере около 2 часов; и

(ii) охлаждение Al-Mg сплава,

причем упомянутое охлаждение Al-Mg сплава включает в себя:

первую стадию охлаждения Al-Mg сплава от температуры Т1 до температуры Т2, при этом температура Т2 по меньшей мере на приблизительно 25°С ниже температуры Т1, причем скорость охлаждения от температуры Т1 до температуры Т2 не больше приблизительно 100°С в час; и

вторую стадию охлаждения Al-Mg сплава от температуры Т2 до температуры Т3, при этом температура Т3 по меньшей мере на приблизительно 100°С ниже температуры Т2.

7. Способ по п.6, в котором после этапа (с)(ii) охлаждения при отжиге сплав по существу свободен от сплошной пленки из β-фазы.

| US 20010025675 A1, 04.10.2001 | |||

| US 6248193 B1, 19.06.2001 | |||

| СПОСОБ ЛИТЬЯ АЛЮМИНИЕВЫХ СПЛАВОВ, АЛЮМИНИЕВЫЙ СПЛАВ И СПОСОБ ПРОИЗВОДСТВА ИЗ НЕГО ПРОМЕЖУТОЧНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2111826C1 |

| US 4021271 A1, 03.05.1977 | |||

| US 5062901 A1, 05.11.1991. | |||

Авторы

Даты

2019-12-26—Публикация

2009-10-15—Подача