Изобретение относится к области нанотехнологии, нефтехимии, газохимии и углехимии, более конкретно, к составу катализатора, используемого для синтеза углеводородов С5 и выше из СО и Н2 по реакции Фишера-Тропша, и способу получения такого катализатора.

Синтез Фишера-Тропша (СФТ) широко изучается в науке и промышленности, поскольку позволяет получать компоненты моторных топлив из синтез-газа (смеси СО и H2) [A. Steynberg, М.Е. Dry, Fisher-Tropsch Technology, Elsevier Science & Technology, 2004, 722]. Синтез, как правило, проводят в присутствии Со или Fe катализаторов, которые проявляют высокую активность в образовании углеводородов с числом углеродных атомов 5 и выше. Причем Со катализаторы отличаются низкой активностью в побочной реакции конверсии водяного газа [Е. Iglesia, Appl. Catal. А: Gen. 161 (1997) 59]. В качестве носителя, как правило, используются оксиды металлов (такие как SiO2 и Al2O3) [Khodakov AY, Chu W, Fongarland P. Chem. Rev. 2007, 107, 1692-744].

Процесс получения углеводородов из СО и Н2 (СФТ) отличается экзотермичностью и чувствительностью к температуре реакции. Повышение температуры синтеза приводит к увеличению общей активности катализатора, однако при этом увеличивается количество и интенсивность местных перегревов, которые приводят к снижению селективности по целевым продуктам из-за значительного увеличения выхода побочных продуктов синтеза, которыми являются метан и диоксид углерода. Наиболее актуальны эти проблемы при проведении СФТ в реакторе с неподвижным (стационарным) слоем. Одним из вариантов решения этой проблемы при проведении процесса в стационарном слое катализатора является повышение теплопроводности гранулированного катализатора. Этого можно достигнуть, используя в качестве составляющих компонентов катализатора СФТ металлы, некоторые карбиды или углеродные материалы. Известно применение металлов как теплопроводящих добавок в состав носителя катализатора СФТ, на который наносится активный компонент [патент RU 2414300, МПК B01J 32/00, опубл. 20.03.2011, патент RU 2326732, МПК С07С 1/04, C10G 2/00, B01J 21/04, опубл. 20.06.2007, патентная заявка WO 2004/069407 А1, МПК B01J 37/04, опубл. 19.08.2004]. Известно применение карбида кремния как теплопроводящей добавки в состав носителя катализатора СФТ, на который наносится активный компонент [патент KR 20150131651, МПК B01J 21/00; B01J 23/75; B01J 37/02; B01J 8/00, опубл. 25.11.2015].

Катализаторы на основе углеродсодержащего носителя не нашли широкого применения в СФТ, вероятно, потому что ранние исследования показали низкую активность и высокую селективность образования метана при использовании таких катализаторов [J. Venter, М. Kaminsky, G.L. Geoffroy, М.А. Vannice, J. Catal. 105 (1987) 155]. В последнее время было показано, что оксиды активного металла, нанесенные на углеродсодержащий носитель, легко восстанавливаются за счет слабого взаимодействия между оксидами активного металла и поверхностью углерода [K. Asami, A. Iwasa, N. Igarashi, S. Takemiya, K. Yamamoto, K. Fujimoto, Cat. Today 215 (2013) 80-85; T. Fu, Y. Jiang, J. Lv, Z. Li, Fuel Proc. Tech. 110 (2013) 141-149; H. Xiong, M.A.M. Motchelaho, M. Moyo, L.L. Jewell, N.J. Coville, J. Catal. 278 (2011) 26-40]. Таким образом, катализаторы на основе углеродсодержащего носителя могут быть использованы для селективного синтеза углеводородов C5 и выше из синтез-газа.

Известны катализаторы СФТ на основе углеродных нанотрубок, волокон и наносфер [J. Lu, С. Huang, S. Bai, Y. Jiang, Z. Li, J. Nat. Gas Chem. 21 (2012) 37-42; J. Thiessen, A. Rose, J. Meyer, A. Jess, D.  , Microporous and Mesoporous Materials 164 (2012) 199-206; Zhang H, Chu W, Zou С J, Huang Z Y, Ye Z B, Zhu L. Catal Lett, 2011, 141, 438; Trepanier M, Dalai A K, Abatzoglou N. Appl Catal A, 2010, 374, 79; Abbaslou RMM, Soltan J, Dalai A K. Appl Catal A, 2010, 379, 129; G.L. Bezemer, J.H. Bitter, H.P.C.E. Kuipers, H. Oosterbeek, J.E. Holewijn, X. Xu, F. Kapteijn, A. Jos van Dillen, K.P. de Jong, J. Am. Chem. Soc. 128 (2006) 3956-3964; J. Kang, S. Zhang, Q. Zhang, Y. Wang, Angew. Chem. Int. Ed. 48 (2009) 2565-2568; M. Moyo, M.A.M. Motchelaho, H. Xiong, L.L. Jewell, N.J. Coville, Appl. Cat. A: Gen., 413-414 (2012) 223-229; J.A.

, Microporous and Mesoporous Materials 164 (2012) 199-206; Zhang H, Chu W, Zou С J, Huang Z Y, Ye Z B, Zhu L. Catal Lett, 2011, 141, 438; Trepanier M, Dalai A K, Abatzoglou N. Appl Catal A, 2010, 374, 79; Abbaslou RMM, Soltan J, Dalai A K. Appl Catal A, 2010, 379, 129; G.L. Bezemer, J.H. Bitter, H.P.C.E. Kuipers, H. Oosterbeek, J.E. Holewijn, X. Xu, F. Kapteijn, A. Jos van Dillen, K.P. de Jong, J. Am. Chem. Soc. 128 (2006) 3956-3964; J. Kang, S. Zhang, Q. Zhang, Y. Wang, Angew. Chem. Int. Ed. 48 (2009) 2565-2568; M. Moyo, M.A.M. Motchelaho, H. Xiong, L.L. Jewell, N.J. Coville, Appl. Cat. A: Gen., 413-414 (2012) 223-229; J.A.  , M.

, M.  , A. Romero, J.L. Valverde, Fuel 111 (2013) A22-A29; T. Fu, Y. Jiang, J. Lv, Z. Li, Fuel Processing Technology 110 (2013) 141-149; C. Xing, G. Yang, D. Wang, C. Zeng, Y. Jin, R. Yang, Y. Suehiro, N. Tsubaki, Catalysis Today 215 (2013) 24-28; T. Fu, Z. Li, Catalysis Communications 47 (2014) 54-57; патент US 6162351, МПК C10G 45/04, опубл. 19.12.2000; патент CN 103406137, МПК B01J 27/24; B01J 37/02; C10G 2/00, опубл. 27.11.2013]. Основным недостатком таких катализаторов является сложность приготовления и высокая себестоимость углеродных нанотрубок, волокон и сфер.

, A. Romero, J.L. Valverde, Fuel 111 (2013) A22-A29; T. Fu, Y. Jiang, J. Lv, Z. Li, Fuel Processing Technology 110 (2013) 141-149; C. Xing, G. Yang, D. Wang, C. Zeng, Y. Jin, R. Yang, Y. Suehiro, N. Tsubaki, Catalysis Today 215 (2013) 24-28; T. Fu, Z. Li, Catalysis Communications 47 (2014) 54-57; патент US 6162351, МПК C10G 45/04, опубл. 19.12.2000; патент CN 103406137, МПК B01J 27/24; B01J 37/02; C10G 2/00, опубл. 27.11.2013]. Основным недостатком таких катализаторов является сложность приготовления и высокая себестоимость углеродных нанотрубок, волокон и сфер.

Известны катализаторы на основе активированного углерода [K. Asami, A. Iwasa, N. Igarashi, S. Takemiya, K. Yamamoto, K. Fujimoto, Cat. Today 215 (2013) 80-85; патент CN 102728379, МПК B01J 23/888, C10G 2/00, опубл. 17.10.2012; патент CN 103464210, МПК B01J 31/28, B01J 32/00, B01J 35/10, C07C 5/27; C07C 9/16, опубл. 25.12.2013; патент KR 101466882, МПК B01J 23/38, В01J 23/44, B01J 23/46, В01J 37/08, опубл. 03.12.2014; патент KR 20150125058, МПК B01J 23/42, B01J 23/89, B01J 37/00, С01В 3/26, опубл. 09.11.2015; патент CN 104174399, МПК B01J 23/75, B01J 35/10, C10G 2/00, опубл. 03.12.2014]. Основным недостатком этих катализаторов является необходимость дополнительных обработок для создания поверхности, подходящей для нанесения, правильного распределения и удержания активного металла.

Известен катализатор для синтеза Фишера-Тропша и способ приготовления такого катализатора [патент CN 104368344 А, МПК B01J 23/75, C10G 2/00, опубл. 25.02.2015]. Катализатор представляет собой мезопористый углеродный носитель и активный компонент кобальт. Катализатор имеет удельную поверхность 220-400 м2/г и диаметр частиц 50-150 мкм. Катализатор также характеризуется диаметром пор 3-6 нм и объемом пор 0,2-0,6 мл/г.Содержание кобальта составляет 1-7% от массы катализатора, а мезопористого углеродного носителя - 83-98% от массы катализатора. Активный компонент кобальт покрыт пленкой мезопористого материала толщиной 1-15 мкм, а содержание пленки мезопористого материала составляет 1-10% от массы катализатора. Способ приготовления указанного катализатора состоит из нескольких стадий:

1. Готовят органический предшественник - липидный раствор формальдегидной смолы.

2. Готовят раствор поверхностно-активного вещества в этаноле с перемешиванием при 35-45°С, добавляют раствор соли кобальта и органического предшественника. Эту смесь перемешивают 30-90 мин, выдерживают при комнатной температуре 24-36 ч, высушивают при 100-120°С в течение 20-26 ч и прокаливают при 750-900°С в течение 5-10 ч.

3. Готовят новую порцию раствора поверхностно-активного вещества в этаноле, перемешивают 5-8 ч, добавляют неорганический предшественник (алюминат натрия или изопропоксид алюминия), лимонную и азотную кислоты и перемешивают 12-18 ч, добавляют продукт, полученный на стадии 2, и перемешивают 30-60 мин, высушивают при 50-85°С в течение 18-26 ч. Полученный продукт измельчают в пудру и прокаливают при 450-600°С в течение 4-6 ч и получают мезопористый материал, покрывающий катализатор синтеза Фишера-Тропша.

Катализатор активируют в потоке инертного газа при 480-500°С в течение 6-10 ч, после чего катализатор готов для использования в сларри-реакторе в диапазоне температур 200-250°С при 1-3 МПа и объемном отношении Н2:СО=2:1 и объемной скорости подачи газа 1000-3000 ч-1.

Недостатками этого катализатора являются сложность и длительность приготовления, отсутствуют аналитические данные, подтверждающие наличие углеродного материала после высокотемпературной обработки в присутствии воздуха (выше 450°С). Кроме того, такой катализатор не подходит для использования в реакторе с неподвижным слоем катализатора.

Известен кобальтовый катализатор для синтеза Фишера-Тропша [патент CN 102861583, МПК B01J 23/755, B01J 23/882, B01J 23/.888, B01J 32/00, С07С 1/04, С07С 9/04, опубл. 09.01.2013], содержащий углеродные нановолокна, которые имеют высокий коэффициент теплопроводности и распределены на поверхности и в порах оксида кремния. Такое решение приводит к получению катализатора, который способен быстро отводить тепло реакции и быть устойчивым к воздействию горячей воды. Катализатор содержит 1-15% углеродных нановолокон, 5-35% активного компонента кобальта, 0,5-6% металлических добавок из ряда Re, Zr, Hf, Се и Th и 0,1-3% металлических добавок из ряда Ni, Mo и W. Способ приготовления этого катализатора заключается в том, что на поверхности и в порах оксида кремния размещают углеродные нановолокна, полученные крекингом газообразных алканов или алкенов, разбавленных инертным газом в объемном отношении углеводород: инертный газ от 5:1 до 1:3, при 600-800°С в течение 2-10 ч. Промоторы и активный компонент наносят из растворов солей металлов последовательной или совместной пропиткой с последующим высушиванием при 50-150°С в течение 8-24 ч и прокаливанием под вакуумом в инертной атмосфере при 280-600°С в течение 10 ч. Катализатор предназначен для использования в сларри-реакторе в диапазоне температур 180-250°С и давлении 2 МПа. Недостатком такого катализатора является быстрая потеря активности и селективности - за 100 ч конверсия СО снижается не менее, чем на 8% (относительных), а метанообразование увеличивается не менее, чем на 12% (относительных). Кроме того, такой катализатор не подходит для использования в реакторе с неподвижным слоем катализатора.

Известен железно-медный катализатор для синтеза Фишера-Тропша на основе графита [С. Li, I. Sayaka, F. Chisato, K. Fujimoto, Applied Catalysis A: General 509 (2016) 123-129], для получения которого используют графит с удельной поверхностью 50,7 м2/г (марка G, Kanto Chemical Co., Ink.). Массовое отношение Fe-Cu/графит=1. Железо и медь наносят на графит соосаждением из водных растворов сульфатов с последующим промыванием осадка, его высушиванием при 110°С и прокаливанием в токе азота при 400°С в течение 3 ч. Дополнительно катализатор содержит 5-10% калия. Авторы статьи считают, что при промотировании катализатора Fe-Cu/графит калием последний отдает электроны железу через графит, в результате чего (1) облегчается восстановление оксида железа и поддержание восстановленного состояния, (2) возрастает вероятность роста цепи из-за сильной адсорбции промежуточных продуктов (олефинов), (3) взаимодействие между железом и СО усиливается благодаря электронам промотора, что способствует образованию связи углерод-углерод. Катализатор предназначен для использования в сларри-реакторе при 2 МПа. Недостатками катализатора являются низкая конверсия СО (менее 55%), высокая селективность образования СО2 (до 46%) и углеводородов С2-С4 (до 38%), кроме того такой катализатор не подходит для использования в реакторе с неподвижным слоем катализатора.

Известен катализатор гидродепарафинизации углеводородных дистиллятов [патент RU 2082500, МПК B01J 29/76, B01J 37/04, опубл. 27.06.1997] следующего состава: цеолит - 20-80 мас. %, гидрирующие компоненты - 18-75 мас. %, графит - 2-4 мас. %. Гранулирование катализатора осуществляют без связующего материала путем таблетирования сухой массы. В качестве цеолита используют цеолиты с силикатным модулем выше 12, в качестве гидрирующих компонентов используют соединения металлов VI и/или VIII групп таблицы Д.И. Менделеева. Недостатком этого катализатора является отсутствие обоснования использования графита и его характеристик.

Известен катализатор для конверсии углеводородов [патент RU 2143319, МПК B01J37/04, 23/78, 21/04, 21/16, опубл. 27.12.1999], способ приготовления которого включает в себя приготовление носителя путем смешивания глинозема, гидроксида алюминия, технического алюмината кальция, графита, введения водного раствора выгорающей пластифицирующей добавки, формования, провяливания на воздухе, термообработки в среде водяного пара в автоклаве и высокотемпературного прокаливания, последующую пропитку носителя нитратами никеля и алюминия, сушку и термообработку катализаторной массы. В качестве выгорающей пластифицирующей добавки используют натрийкарбоксиметилцеллюлозу, а высокотемпературное прокаливание носителя проводят при 1450-1500°С. Недостатком этого решения является высокая энергоемкость процесса получения катализатора и отсутствие обоснования необходимости использования графита и его характеристик.

Наиболее близким техническим решением к настоящему изобретению является катализатор для переработки углеводородов с целью получения водорода [патент KR 20130041011, МПК B01J 21/00, B01J 23/40, B01J 23/74, опубл. 24.04.2013]. Способ приготовления такого катализатора состоит из нескольких стадий: 1) смешения оксидного носителя с теплопроводящим материалом, 2) добавления активного компонента в полученную смесь, 3) высушивания полученного материала и 4) термической обработки полученного материала. Теплопроводящую добавку выбирают из ряда Al, Mg, Со, Fe, Ni, Mo, графита и углеродной черни. Средний диаметр частиц теплопроводящего материала - 0,1 мкм - 5 мм, средний диаметр частиц оксидного носителя - 0,1 мкм - 5 мм. Оксидный носитель выбирают из ряда Аl2О3, SiO2, ТiO2, Z1O2 и СеО2. Весовое отношение теплопроводящего материала к оксидному носителю составляет от 1:9 до 9:1. Активный компонент выбирают из ряда Ru, Pt, Rh, Со, Ni и Pd. Содержание активного компонента составляет 0,1-20% от массы катализатора. Активный компонент вводят осаждением, соосаждением, пропиткой, распылением, газофазным отложением или жидкофазным отложением. После нанесения активного компонента полученный материал высушивают при 100-160°С в течение 5 ч и подвергают термической обработке при 500-750°С в течение 2-5 ч. Недостатками такого катализатора являются отсутствие данных по наличию теплопроводящей добавки при использовании графита и углеродной черни после термической обработки в токе воздуха при 500-750°С, поскольку известно, что углеродные материалы начинают выгорать в токе воздуха уже выше 400°С. Кроме того, не указан диапазон коэффициента теплопроводности готового катализатора, при которой достигается патентуемый эффект, поскольку для улучшения теплопроводности гранул основное значение имеет не величина коэффициента теплопроводности исходного теплопроводящего компонента, а количество контактов между частицами теплопроводящего компонента в готовом катализаторе.

Задача, решаемая настоящим изобретением, состоит в создании производительного и селективного в образовании углеводородов С5 и выше катализатора для синтеза Фишера-Тропша, содержащего кобальт в качестве активного компонента, оксидсодержащий компонент и теплопроводящий материал, и способа его получения.

Решение указанной задачи в отношении заявленного катализатора достигается тем, что в катализаторе для синтеза Фишера-Тропша, содержащем кобальт в качестве активного компонента и пористый гранулированный носитель, включающий в себя оксидсодержащий компонент и теплопроводящий материал, согласно настоящему изобретению, в качестве теплопроводящего материала использован пенографит, состоящий из единичных фрагментов размером 100-200 мкм по ширине, 250-450 мкм по длине и 100-230 нм по толщине, с получением щелевидных пор в катализаторе в количестве не менее 80% от общего числа пор в катализаторе при следующем массовом содержании компонентов (в % от общей массы катализатора):

Основным техническим результатом, обеспечиваемым катализатором по настоящему изобретению, является получение теплопроводящего пористого носителя катализатора для обеспечения интенсивного тепло- и массообмена в гранулах катализатора с целью достижения высокой производительности и селективности образования углеводородов C5 и выше. Исследования авторов настоящего изобретения показали, что указанный технический результат обеспечивается в случае применения катализаторов, содержащих преимущественно узкие щелевидные поры. Такие щелевидные поры в катализаторе можно обеспечить применением в качестве теплопроводящего материала пенографита, состоящего из единичных фрагментов размером 100-200 мкм по ширине, 250-450 мкм по длине и 100-230 нм по толщине, и составляющего 8-64% от массы катализатора.

В результате использования пенографита с вышеперечисленными параметрами щелевидные поры в катализаторе характеризуются размером зазора 4-10 мкм и удельной площадью 0,2-0,5 мкм-1.

Теплопроводность заявленного катализатора по одной из осей его гранул составляет 3-8 Вт/(м⋅К), а в перпендикулярном направлении - 6-18 Вт/(м⋅К). Оксидсодержащий компонент носителя в заявленном катализаторе может содержать оксиды, выбранные из группы, состоящей из оксидов алюминия, оксидов кремния, цеолитов и/или их смесей.

Размеры единичных фрагментов пенографита, выходящие за пределы вышеуказанных, не обеспечивают необходимую интенсивность тепло- и массообмена. Содержание пенографита менее 8% не обеспечивает необходимую интенсивность тепло- и массообмена, а выше 64% - не обеспечивает высокую производительность и селективность образования углеводородов С5 и выше.

Содержание оксидсодержащего компонента менее 16% от массы катализатора приводит к снижению селективности катализатора в отношении образования углеводородов С5 и выше, а более 82% - существенно снижает производительность катализатора в синтезе Фишера-Тропша.

Содержание активного компонента Со составляет в заявленном катализаторе 10-40% от общей массы катализатора. Содержание активного компонента металла менее 10% от массы катализатора приводит к снижению производительности и селективности, а более 40% от массы катализатора не желательно из-за существенного увеличения себестоимости катализатора.

Решение вышеуказанной задачи в отношении способа получения заявленного катализатора достигается тем, что способ получения заявленного катализатора для синтеза Фишера-Тропша включает в себя смешивание пенографита с оксидсодержащим компонентом в присутствии жидкой фазы, гранулирование полученной смеси методом экструзии или таблетирования, последующую термообработку полученных гранул с получением носителя катализатора и нанесение активного компонента на гранулы путем их пропитки раствором соли кобальта с последующим высушиванием и прокаливанием пропитанных гранул.

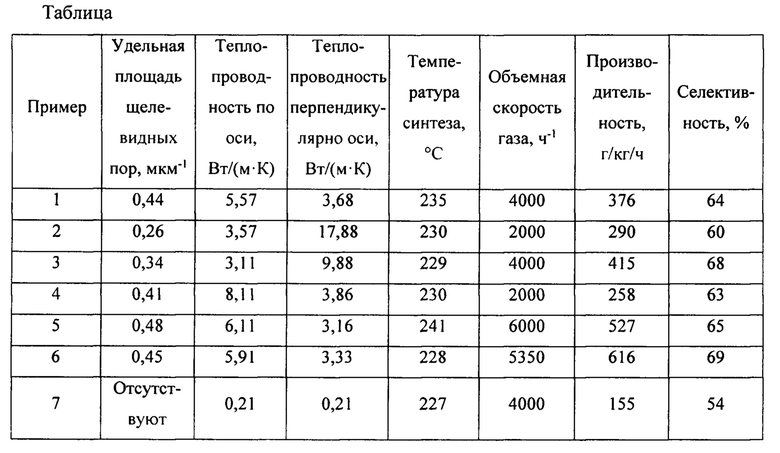

На фиг. 1 представлено полученное методом рентгеновской микротомографии изображение поперечного сечения гранулы заявленного катализатора на основе кобальта, оксидсодержащего компонента и пенографита.

Полученные в процессе проведения заявленного способа пористые гранулы носителя катализатора характеризуются плотностью 0,7-1,3 г/см3 и влагоемкостью 0,35-0,65 см3/г. Плотность гранул носителя ниже 0,7 г/см3 не обеспечивает количество контактов для достижения необходимой теплопроводности, а выше 1,3 г/см3 - не обеспечивает наличие пор нужного размера для интенсивного массообмена. Влагоемкость гранул носителя ниже 0,35 см3/г не обеспечивает наличие пор нужного размера для интенсивного массообмена, а выше 0,65 см3/г - не обеспечивает количество контактов для достижения необходимой теплопроводности. Заявленный катализатор, полученный пропиткой пористых гранул носителя раствором соли кобальта с последующим высушиванием и прокаливанием, характеризуется теплопроводностью по одной из осей гранул 3-8 Вт/(м⋅К) и в перпендикулярном ей направлении 6-18 Вт/(м⋅К). Теплопроводность ниже 3 Вт/(м⋅К) не обеспечивает интенсивность теплообмена, а выше 18 Вт/(м⋅К) препятствует образованию пор нужной формы и размера.

В полученном согласно настоящему изобретению катализаторе не менее 80% от общего количества пор составляют узкие щелевидные поры с характерным размером зазора 4-10 мкм и удельной площадью 0,2-0,5 мкм-1. Удельная площадь пор это площадь поверхности поры, отнесенная к ее объему. Содержание узких щелевидных пор в количестве менее 80% не обеспечивает интенсивного массообмена. Щелевидные поры с характерным размером менее 4 мкм не обеспечивают интенсивного массообмена, а более 10 мкм препятствуют образованию нужного количества контактов для интенсивного теплообмена. Щелевидные поры с удельной площадью более 0,5 мкм-1 не обеспечивают интенсивного массообмена, а менее 0,2 мкм-1 препятствуют образованию нужного количества контактов для интенсивного теплообмена.

Дополнительно катализатор может содержать промоторы, в качестве которых могут использоваться металлы II-IV и/или VI-VIII групп Периодической системы Д.И. Менделеева и/или их оксиды. В этом случае, после стадий нанесения кобальта на гранулы носителя, их высушивания и прокаливания, промоторы наносят на полученные гранулы катализатора путем их пропитки раствором соответствующего металла промотора с последующим высушиванием и прокаливанием гранул.

Установлено, что использование катализатора по настоящему изобретению в синтезе Фишера-Тропша приводит к интенсификации тепло- и массообмена этого процесса, о чем свидетельствует увеличение производительности и селективности образования углеводородов C5 и выше.

Присутствие пенографита придает катализатору улучшенные свойства, а именно создает в смеси с оксидсодержащим компонентом единую пористую теплопроводящую систему, способствующую интенсификации тепло- и массообмена в гранулах катализатора. На фиг. 1 отчетливо видно наличие в грануле катализатора не менее 80% узких щелевидных пор.

Заявленный способ получения катализатора по настоящему изобретению осуществляют следующим образом. Сначала готовят носитель. Для этого пенографит смешивают с мелкодисперсным порошком оксидсодержащего компонента в присутствии жидкой фазы и полученную смесь гранулируют методом экструзии или таблетирования высушиванием и прокаливанием гранул носителя. В качестве жидкой фазы может быть использована смесь дистиллированной воды, триэтиленгликоля и азотной кислоты. Полученные гранулы носителя выдерживают на воздухе 2-3 ч, высушивают, поднимая температуру с 40 до 110°С со скоростью 0,2°С/мин и выдерживая 2 ч при 110°С, и прокаливают, поднимая температуру со 110°С до 400°С со скоростью 0,6°С/мин и выдерживая 4 ч при 400°С. Затем на гранулы носителя наносят кобальт в качестве активного компонента методом пропитки гранул раствором солей кобальта (нитрата, ацетата, формиата, ацетилацетоната и других солей). В зависимости от количества наносимого активного компонента пропитка может быть многократной: одно-, двух-, трехкратной и более. На каждом этапе пропитки образец высушивают на водяной бане и полученный предшественник катализатора сушат и/или прокаливают в токе воздуха при температуре от 20 до 250°С в течение 120 мин. При необходимости аналогичным образом вводят металлический или оксидный промотор.

Перед проведением синтеза углеводородов из СО и Н2 образец подготовленного катализатора активируют посредством обработки в токе водорода (объемная скорость 1000-5000 ч-1) при температуре 300-400°С в течение 60 мин.

Синтез Фишера-Тропша с использованием катализатора по настоящему изобретению проводят в трубчатом реакторе со стационарным слоем приготовленного катализатора при давлении 0,1-3 МПа и температуре 150-300°С. Мольное отношение СО/Н2 в синтез-газе составляет 1/1-3. Синтез-газ может содержать до 10 об.% азота.

Далее настоящее изобретение иллюстрируется следующими конкретными примерами, причем примеры 1-6 соответствуют настоящему изобретению, а пример 7, в котором катализатор не содержит пенографита, приведен в качестве сравнения с настоящим изобретением.

Пример 1

Катализатор состава 10% Со/(16% пенографита+58% SiO2+16% Аl2О3) приготовили следующим способом.

Сначала приготовили носитель. В фарфоровой чашке тщательно перемешали порошки пенографита (1,8 г), SiO2 (6,4 г) и А1OOН (2,1 г), в полученную смесь добавили раствор 0,75 г триэтиленгликоля и 0,45 мл HNO3 (64%) в 5 мл дистиллированной воды, перемешивая до образования однородной массы. Полученную массу поместили в экструдер с фильерой диаметром 2,5 мм и подвергли экструзии. Полученные гранулы выдержали на воздухе при комнатной температуре в течение 2 ч, высушили, поднимая температуру с 40 до 110°С со скоростью 0,2°С/мин и выдерживая 2 ч при 110°С, и прокалили, поднимая температуру от 110°С до 400°С со скоростью 0,6°С/мин и выдерживая 4 ч при 400°С. Готовые гранулы охладили до комнатной температуры и измельчили до фракции 2,5×2,5 мм. Полученный носитель имел плотность 0,95 г/см3 и влагоемкость 0,58 см3/г.

Катализатор приготовили следующим образом. Полученный носитель пропитали водным раствором Со(NО3)2⋅6Н2О в одну стадию до нанесения 10 мас. % Со, высушили на водяной бане, прокалили в токе воздуха при 250°С в течение 1 ч и охладили в токе воздуха до комнатной температуры.

Полученный катализатор характеризовался щелевыми порами в количестве 82% от общего количества пор, их характерный размер составил 4,5 мкм, а удельная площадь - 0,44 мкм-1. Теплопроводность по осевой линии составила 5,57 Вт/(м⋅К), а перпендикулярно ей - 3,68 Вт/(м⋅К).

Катализатор поместили в проточный реактор с неподвижным слоем катализатора и активировали в токе водорода (3000 ч-1) при атмосферном давлении и температуре 400°С в течение 1 ч.

Катализатор протестировали в синтезе Фишера-Тропша при 235°С, 2 МПа, объемной скорости синтез-газа 4000 ч-1 и объемном отношении H2/СО=2. При производительности 376 г/кг/ч селективность образования углеводородов C5+ составила 64%.

Пример 2

Катализатор состава 20% Со/(64% пенографита + 16% АlО3) приготовили следующим способом.

Сначала приготовили носитель. В фарфоровой чашке тщательно перемешали порошки пенографита (8,2 г) и АlOOН (2,1 г), в полученную смесь добавили раствор 1,5 г триэтиленгликоля и 0,45 мл HNO3 (64%) в 2,5 мл дистиллированной воды, перемешивая до образования однородной массы. Полученную массу поместили в пресс-форму диаметром 3 мм и подвергли таблетированию. Полученные гранулы выдержали на воздухе при комнатной температуре в течение 2 ч, высушили, поднимая температуру с 40 до 110°С со скоростью 0,2°С/мин и выдерживая 2 ч при 110°С, и прокалили, поднимая температуру от 110°С до 400°С со скоростью 0,6°С/мин и выдерживая 4 ч при 400°С. Готовые гранулы охладили до комнатной температуры. Полученный носитель имел плотность 0,85 г/см3 и влагоемкость 0,45 см3/г.

Катализатор приготовили следующим образом. Полученный носитель пропитали водным раствором Со(NО3)2⋅6Н2О в две стадии до нанесения 20 мас. % Со, высушили на водяной бане, прокалили в токе воздуха при 250°С в течение 1 ч и охладили в токе воздуха до комнатной температуры.

Полученный катализатор характеризовался щелевыми порами в количестве 93% от общего количества пор, их характерный размер составил 7,8 мкм, а удельная площадь - 0,26 мкм-1. Теплопроводность по осевой линии составила 3,57 Вт/(м⋅К), а перпендикулярно ей - 17,88 Вт/(м⋅К).

Катализатор поместили в проточный реактор с неподвижным слоем катализатора и активировали в токе водорода (3000 ч-1) при атмосферном давлении и температуре 400°С в течение 1 ч.

Катализатор протестировали в синтезе Фишера-Тропша при 230°С, 2 МПа, объемной скорости синтез-газа 2000 ч-1 и объемном отношении Н2 /СО=2. При производительности 290 г/кг/ч селективность образования углеводородов С5+ составила 60%.

Пример 3

Катализатор состава 20% Со/(16% пенографита + 24% цеолита НВ+40% АlО3) приготовили следующим способом.

Сначала приготовили носитель. В фарфоровой чашке тщательно перемешали порошки пенографита (1,8 г), цеолита НВ (2,7 г) и АlOOН (5,2 г), в полученную смесь добавили раствор 1,5 г триэтиленгликоля и 0,25 мл HNO3 (64%) в 2,5 мл дистиллированной воды, перемешивая до образования однородной массы. Полученную массу поместили в пресс-форму диаметром 3 мм и подвергли таблетированию. Полученные гранулы выдержали на воздухе при комнатной температуре в течение 2 ч, высушили, поднимая температуру с 40 до 110°С со скоростью 0,2°С/мин и выдерживая 2 ч при 110°С, и прокалили, поднимая температуру от 110°С до 400°С со скоростью 0,6°С/мин и выдерживая 4 ч при 400°С. Готовые гранулы охладили до комнатной температуры. Полученный носитель имел плотность 1,28 г/см3 и влагоемкость 0,43 см3/г.

Катализатор приготовили следующим образом. Полученный носитель пропитали водным раствором Со(NO3)2⋅6Н2O в две стадии до нанесения 20 мас. % Со, высушили на водяной бане, прокалили в токе воздуха при 250°С в течение 1 ч и охладили в токе воздуха до комнатной температуры.

Полученный катализатор характеризовался щелевыми порами в количестве 91% от общего количества пор, их характерный размер составил 5,9 мкм, а удельная площадь - 0,34 мкм-1. Теплопроводность по осевой линии составила 3,11 Вт/(м⋅К), а перпендикулярно ей - 9,88 Вт/(м⋅К).

Катализатор поместили в проточный реактор с неподвижным слоем катализатора и активировали в токе водорода (3000 ч-1) при атмосферном давлении и температуре 400°С в течение 1 ч.

Катализатор протестировали в синтезе Фишера-Тропша при 229°С, 2 МПа, объемной скорости синтез-газа 4000 ч-1 и объемном отношении Н2/СО=2. При производительности 415 г/кг/ч селективность образования углеводородов С5+ составили 68%.

Пример 4

Катализатор состава 20% Со/(16% пенографита + 64% АlО3) приготовили следующим способом.

Сначала приготовили носитель. В фарфоровой чашке тщательно перемешали порошки пенографита (1,8 г) и АlOOН (8,4 г), в полученную смесь добавили раствор 1,5 г триэтиленгликоля и 0,45 мл HNO3 (64%) в 5 мл дистиллированной воды, перемешивая до образования однородной массы. Полученную массу поместили в экструдер с фильерой диаметром 1,5 мм и подвергли экструзии. Полученные гранулы выдержали на воздухе при комнатной температуре в течение 2 ч, высушили, поднимая температуру с 40 до 110°С со скоростью 0,2°С/мин и выдерживая 2 ч при 110°С, и прокалили, поднимая температуру от 110°С до 400°С со скоростью 0,6°С/мин и выдерживая 4 ч при 400°С. Готовые гранулы охладили до комнатной температуры. Полученный носитель имел плотность 1,25 г/см3 и влагоемкость 0,53 см3/г.

Катализатор приготовили следующим образом. Полученный носитель пропитали водным раствором Со(NО3)2⋅6Н2O в две стадии до нанесения 20 мас. % Со, высушили на водяной бане, прокалили в токе воздуха при 250°С в течение 1 ч и охладили в токе воздуха до комнатной температуры.

Полученный катализатор характеризовался щелевыми порами в количестве 81% от общего количества пор, их характерный размер составил 4,9 мкм, а удельная площадь - 0,41 мкм-1. Теплопроводностью по осевой линии составила 8,11 Вт/(м⋅К), а перпендикулярно ей - 3,86 Вт/(м⋅К).

Катализатор поместили в проточный реактор с неподвижным слоем катализатора и активировали в токе водорода (3000 ч-1) при атмосферном давлении и температуре 400°С в течение 1 ч.

Катализатор протестируют в синтезе Фишера-Тропша при 230°С, 2 МПа, объемной скорости синтез-газа 2000 ч-1 и объемном отношении Н2 /СО=2. При производительности 258 г/кг/ч селективность образования углеводородов С5+ составила 63%.

Пример 5

Катализатор состава 20% Со/(8% пенографита + 24% цеолита НВ + 48% Аl2О3) приготовили следующим способом.

Сначала приготовили носитель. В фарфоровой чашке тщательно перемешали порошки пенографита (0,9 г), цеолит НВ (2,7 г) и АlOOН (6,3 г), в полученную смесь добавили раствор 1,5 г триэтиленгликоля и 0,45 мл HNO3 (64%) в 5 мл дистиллированной воды, перемешивая до образования однородной массы. Полученную массу поместили в экструдер с фильерой диаметром 1,5 мм и подвергли экструзии. Полученные гранулы выдержали на воздухе при комнатной температуре в течение 2 ч, высушили, поднимая температуру с 40 до 110°С со скоростью 0,2°С/мин и выдерживая 2 ч при 110°С, и прокалили, поднимая температуру от 110°С до 400°С со скоростью 0,6°С/мин и выдерживая 4 ч при 400°С. Готовые гранулы охладили до комнатной температуры. Полученный носитель имел плотность 1,13 г/см3 и влагоемкость 0,43 см3/г.

Катализатор приготовили следующим образом. Полученный носитель пропитали водным раствором Со(NО3)2⋅6Н2О в две стадии до нанесения 20 мас. % Со, высушили на водяной бане, прокалили в токе воздуха при 250°С в течение 1 ч и охладили в токе воздуха до комнатной температуры.

Полученный катализатор характеризовался щелевыми порами в количестве 80% от общего количества пор, их характерный размер составил 4,2 мкм, а удельная площадь - 0,48 мкм-1. Теплопроводность по осевой линии составила 6,11 Вт/(м⋅К), а перпендикулярно ей - 3,16 Вт/(м⋅К).

Катализатор поместили в проточный реактор с неподвижным слоем катализатора и активировали в токе водорода (3000 ч-1) при атмосферном давлении и температуре 400°С в течение 1 ч.

Катализатор протестировали в синтезе Фишера-Тропша при 241°С, 2 МПа, объемной скорости синтез-газа 6000 ч-1 и объемном отношении Н2/СО=2. При производительности 527 г/кг/ч селективность образования углеводородов С5+ составила 65%.

Пример 6

Катализатор состава 30% Со/(14% пенографита + 21% цеолита НВ + 35% Аl2О3) приготовили следующим способом.

Сначала приготовили носитель. В фарфоровой чашке тщательно перемешали порошки пенографита (1,3 г), цеолита НВ (2,2 г) и АlOOН (4,6 г), в полученную смесь добавили раствор 1,5 г триэтиленгликоля и 0,45 мл HNO3 (64%) в 5 мл дистиллированной воды, перемешивая до образования однородной массы. Полученную массу поместили в экструдер с фильерой диаметром 1,5 мм и подвергли экструзии. Полученные гранулы выдержали на воздухе при комнатной температуре в течение 2 ч, высушили, поднимая температуру с 40 до 110°С со скоростью 0,2°С/мин и выдерживая 2 ч при 110°С, и прокалили, поднимая температуру от 110°С до 400°С со скоростью 0,6°С/мин и выдерживая 4 ч при 400°С. Готовые гранулы охладили до комнатной температуры. Полученный носитель имел плотность 1,03 г/см3 и влагоемкость 0,48 см3/г.

Катализатор приготовили следующим образом. Полученный носитель пропитали водным раствором Со(NО3)2⋅6Н2О в три стадии до нанесения 30 мас. % Со, высушили на водяной бане, прокалили в токе воздуха при 250°С в течение 1 ч и охладили в токе воздуха до комнатной температуры.

Полученный катализатор характеризовался щелевыми порами в количестве 85% от общего количества пор, их характерный размер составил 4,4 мкм, а удельная площадь - 0,45 мкм-1. Теплопроводность по осевой линии составила 5,91 Вт/(м⋅К), а перпендикулярно ей - 3,33 Вт/(м⋅К).

Катализатор поместили в проточный реактор с неподвижным слоем катализатора и активировали в токе водорода (3000 ч-1) при атмосферном давлении и температуре 400°С в течение 1 ч.

Катализатор протестировали в синтезе Фишера-Тропша при 228°С, 2 МПа, объемной скорости синтез-газа 5350 ч-1 и объемном отношении Н2/СО=2. При производительности 616 г/кг/ч селективность образования углеводородов C5+составила 69%.

Пример 7 (сравнение)

Катализатор состава 20% Со/(64% цеолита НВ+16%оАl2О3) приготовили следующим способом.

Сначала приготовили носитель. В фарфоровой чашке тщательно перемешали порошки цеолита НВ (8,2 г) и АlOOН (2,1 г), в полученную смесь добавили раствор 1,5 г триэтиленгликоля и 0,45 мл НМО3 (64%) в 5 мл дистиллированной воды, перемешивая до образования однородной массы. Полученную массу поместили в экструдер с фильерой диаметром 2,5 мм и подвергли экструзии. Полученные гранулы выдержали на воздухе при комнатной температуре в течение 2 ч, высушили, поднимая температуру с 40 до 110°С со скоростью 0,2°С/мин и выдерживая 2 ч при 110°С, и прокалили, поднимая температуру от 110°С до 400°С со скоростью 0,6°С/мин и выдерживая 4 ч при 400°С. Готовые гранулы охладили до комнатной температуры. Полученный носитель имел плотность 0,65 г/см3 и влагоемкость 0,75 см3/г.

Катализатор приготовили следующим образом. Полученный носитель пропитали водным раствором Со(NО3)2⋅6Н2О в две стадии до нанесения 20 мас. % Со, высушили на водяной бане, прокалили в токе воздуха при 250°С в течение 1 ч и охладили в токе воздуха до комнатной температуры.

Полученный катализатор характеризовался отсутствием щелевых пор и имел теплопроводность по осевой линии 0,21 Вт/(м⋅К), а перпендикулярно ей - 0,21 Вт/(м⋅К).

Катализатор поместили в проточный реактор с неподвижным слоем катализатора и активировали в токе водорода (3000 ч-1) при атмосферном давлении и температуре 400°С в течение 1 ч.

Катализатор протестировали в синтезе Фишера-Тропша при 227°С, 2 МПа, объемной скорости синтез-газа 4000 ч-1 и объемном отношении Н2/СО=2. При производительности 155 г/кг/ч селективность образования углеводородов С5+ составила 54%.

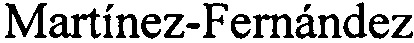

В представленной ниже таблице приведены показатели синтеза Фишера-Тропша, проведенного согласно Примерам 1-7.

Полученные результаты подтверждают, что катализатор по настоящему изобретению для синтеза Фишера-Тропша обладает свойствами, интенсифицирующими тепло- и массоперенос внутри гранулы катализатора, и тем самым обеспечивает более глубокое протекание химической реакции и повышает производительность и селективность процесса за счет увеличения нагрузки по исходным реагентам.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения катализатора для синтеза Фишера-Тропша | 2022 |

|

RU2788375C1 |

| Катализатор синтеза Фишера-Тропша и способ его получения | 2024 |

|

RU2839626C1 |

| КАТАЛИЗАТОР ДЛЯ ПРЯМОГО ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОЙ НЕФТИ, ОБОГАЩЕННОЙ ИЗОПАРАФИНАМИ, И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2524217C2 |

| КАТАЛИЗАТОР СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2020 |

|

RU2745214C1 |

| Катализатор для синтеза углеводородов из СО и Н и способ его получения | 2022 |

|

RU2821943C2 |

| КАТАЛИЗАТОРЫ | 2010 |

|

RU2517700C2 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2326732C1 |

| Катализатор для синтеза углеводородов по методу Фишера-Тропша и способ его получения | 2016 |

|

RU2639155C1 |

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2325226C1 |

| СПОСОБ ПОЛУЧЕНИЯ НОСИТЕЛЯ ДЛЯ КАТАЛИЗАТОРА СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ СИНТЕЗА УГЛЕВОДОРОДОВ | 1990 |

|

RU2007215C1 |

Изобретение относится к составу катализатора, используемого для синтеза углеводородов С5 и выше из СО и Н2 по реакции Фишера-Тропша, и способу получения такого катализатора. Катализатор для синтеза Фишера-Тропша содержит кобальт в качестве активного компонента и пористый гранулированный носитель, включающий в себя оксидсодержащий компонент и теплопроводящий материал в виде пенографита, состоящего из единичных фрагментов размером 100-200 мкм по ширине, 250-150 мкм по длине и 100-230 нм по толщине, с получением щелевидных пор в катализаторе в количестве не менее 80% от общего числа пор в катализаторе при следующем массовом содержании компонентов (в % от общей массы катализатора): кобальт - 10-40%, оксидсодержащий компонент - 16-82%, пенографит - 8-64%. Способ получения катализатора включает в себя смешивание пенографита с оксидсодержащим компонентом в присутствии жидкой фазы, гранулирование полученной смеси методом экструзии или таблетирования, последующую термообработку полученных гранул с получением носителя катализатора и нанесение активного компонента на гранулы путем их пропитки раствором соли кобальта с последующим высушиванием и прокаливанием пропитанных гранул. Технический результат - получение теплопроводящего пористого носителя катализатора для обеспечения интенсивного тепло- и массообмена в гранулах катализатора с целью достижения высокой производительности и селективности образования углеводородов С5 и выше. 2 н. и 3 з.п. ф-лы, 1 ил., 1 табл.

1. Катализатор для синтеза Фишера-Тропша, содержащий кобальт в качестве активного компонента и пористый гранулированный носитель, включающий в себя оксидсодержащий компонент и теплопроводящий материал, отличающийся тем, что в качестве теплопроводящего материала использован пенографит, состоящий из единичных фрагментов размером 100-200 мкм по ширине, 250-450 мкм по длине и 100-230 нм по толщине, с получением щелевидных пор в катализаторе в количестве не менее 80% от общего числа пор в катализаторе при следующем массовом содержании компонентов (в % от общей массы катализатора):

2. Катализатор по п. 1, отличающийся тем, что щелевидные поры характеризуются размером зазора 4-10 мкм и удельной площадью 0,2-0,5 мкм-1.

3. Катализатор по п. 1 или 2, отличающийся тем, что его теплопроводность по одной из осей его гранул составляет 3-8 Вт/(м⋅К), а в перпендикулярном направлении - 6-18 Вт/(м⋅К).

4. Катализатор по п. 1, отличающийся тем, что оксидсодержащий компонент носителя содержит оксиды, выбранные из группы, состоящей из оксидов алюминия, оксидов кремния, цеолитов и/или их смесей.

5. Способ получения катализатора для синтеза Фишера-Тропша по одному из пп. 1-4, включающий в себя смешивание пенографита с оксидсодержащим компонентом в присутствии жидкой фазы, гранулирование полученной смеси методом экструзии или таблетирования, последующую термообработку полученных гранул с получением носителя катализатора и нанесение активного компонента на гранулы путем их пропитки раствором соли кобальта с последующим высушиванием и прокаливанием пропитанных гранул.

| KR 20130041011 A, 24.04.2013 | |||

| КАТАЛИЗАТОР ДЛЯ СИНТЕЗА ФИШЕРА-ТРОПША И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2006 |

|

RU2325226C1 |

| КАТАЛИЗАТОР СИНТЕЗА УГЛЕВОДОРОДОВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2422200C1 |

| US 20170007986 A9, 12.01.2017 | |||

| П.В | |||

| Кугатов, Использование пористых углеродных материалов в качестве носителей для катализаторов, Башкирский химический журнал, 2011, том 18, номер 1, стр.98-105 | |||

| Способ получения термически расщепленного графита | 1990 |

|

SU1798303A1 |

Авторы

Даты

2019-04-18—Публикация

2017-05-26—Подача